1000MW机组高加切除试验

1000MW机组高加正常解列防断水优化运行操作分析 宋利

1000MW机组高加正常解列防断水优化运行操作分析宋利摘要:某1000MW 超超临界单轴、四缸四排汽、双背压、凝汽式燃煤汽轮发电机组。

高加系统采用单列大旁路布置,高加进、出口三通阀采用液动式三通阀,通过技改在高加出口三通阀新增一道泄压手动门,实现了进入口三通阀的分步开启关闭操作,运行人员在高加正常解列和恢复过程中,经过分步、有序、安全操作,从根本上避免了高加入口阀不到位的时,出现给水中断,机组非停现象,为其他火电厂运行人员积累了丰富的可供借鉴的操作经验。

关键词:高加;液动三通阀;快关阀;泄压手动门;给水中断Abstract: A 1000MW ultra-supercritical single shaft, four cylinder, four row steam, double back pressure, condensing coal steam turbine generator set. High system USESa single large bypass arrangement, added to, the export of three-way valve adopts hydraulic type three way valve, by exporting the 3-way valve (pos. No. A new technical improvement in high pressure manual door and implemented into the mouth of three-way valve opening closing step by step, operation personnel in high normal solution column and recovery process, after step by step, orderly and safe operation, fundamentally avoids the high join mouth valve does not reach the designated position, appear water supply disruptions, unit not phenomenon, for other power plant operation personnel accumulated the rich operation experience can be used for reference.Key words: gao jia; Hydraulic three-way valve; Quick closing valves; Pressure relief manual door; Water supply disruption引言:高加系统为单列大旁路布置,高加进、出口三通阀采用液动式三通阀,结合技改高加出口三通阀,实现了进出口三通阀的分步开启关闭操作,从根本上避免给水中断,机组非停现象。

试析切除高压加热器对汽轮机性能影响

试析切除高压加热器对汽轮机性能影响摘要:在火电厂的日常运行过程中,汽轮机中的高压加热器是最关键的辅机之一。

加强高压加热器的有效应用,不仅对火电厂的热效率有着显著的提升效果,还可以加强火电厂燃料的消耗。

但是高压加热器所处的工作环境非常恶劣,所需的汽水参数也相对较高,一旦高压加热器的运行出现故障,将会对火电厂的安全运行产生严重的影响。

基于此,本文重点借鉴实际案例,对切除高压加热器对汽轮机性能的影响进行了详细的分析。

关键词:汽轮机;高压加热器;切除;影响某电厂有台抽气330MW汽轮发电机组,该汽轮发电机组热力系统使用了单元制方式,即一次中间再热、三级高压加热器、一级除氧器、四级低压加热器组成回热系统,并且高压加热器中安装了蒸汽冷却段与疏水冷却段,不同级别的加热器疏水按照级别依次自流。

该汽轮发电机组使用的是汽动给水泵,汽轮机中的第四级抽汽的主要作用就是对机组中的除氧器进行加热和对小汽轮机进行用汽。

该汽轮发电机组的汽封系统使用的是自密封。

本文主要通过对该汽轮机中的高压加热器进行切除,并观察并记录该汽轮机组的各项参数变化。

然后在经过科学的计算之后,明确该汽轮机组在高压加热器全切工况下的热耗率、高压缸效率以及中压缸效率,明确非正常运行工况下该机组运行的经济性以及安全性。

一、对汽轮机组高压加热器进行切除实验的必要性针对汽轮机组高压加热器进行切除实验的必要性主要体现在,在火电厂的日常运行过程中,高压加热器的故障出现频率极高。

且一旦高压加热器出现性能故障,就会对汽轮机组的正常运行产生影响,进而对火电厂的正常运行产生影响。

而尝试切除汽轮机组高压加热器,并全面观察切除高压加热器后汽轮机组的各方面的运行参数,可以明确在没有高压加热器的作用下汽轮机组的运行状态,进而更好的优化火电厂的生产模式,提升火电厂的经济利益与社会利益[1]。

在汽轮机组高压加热器运行过程中,汽侧与水侧会产生较高的温度和压力,所以必须要想保证高压加热器的稳定运行,就必须要谨慎选择高压加热器的设计材料,并加强高压加热器的结构设计、制造以及安装,同时还要在后期的运行过程中,重视高压加热器的运行检查与维修。

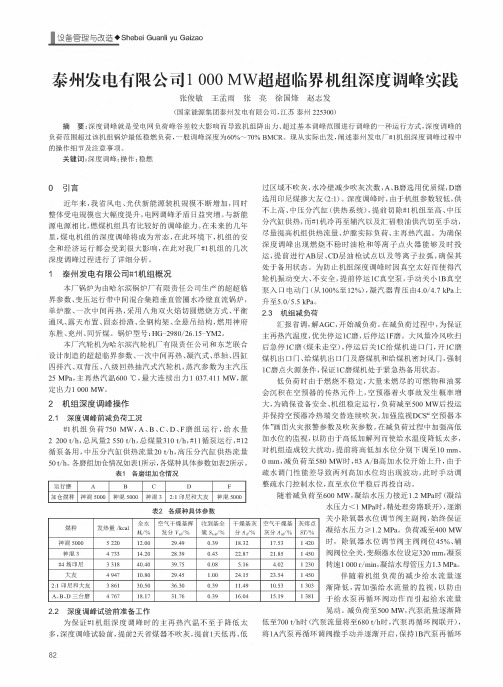

泰州发电有限公司1000MW超超临界机组深度调峰实践

泰州发电有限公司1 000 MW超超临界机组深度调峰实践

张俊敏 王孟雨 张 亮 徐国烽 赵志发

(国家能源集团泰州发电有限公司,江苏泰州225300)

摘要:深度调峰就是受电网负荷峰谷差较大影响而导致机组降出力、超过基本调峰范围进行调峰的一种运行方式,深度调峰的

给水量

2.2深度调峰试验前准备工作 保证"1机组深度调峰的主再热汽温不至于降低太

多,深度调峰试验前,前2天煤器吹灰,前1天 、

晃动。减负荷至500 MW,汽泵流量逐渐降 低至700 t/h时(汽泵流量将至680 t/h时,汽泵再循环阀联开),

1A汽泵再循环调阀撤手动并逐渐开启,保持1B汽泵再循环

82

730 t/h,转速3 600 r/mino

减负荷及试验期间,水煤比7.8,中间 温度23 A,主

再热汽温596/572 B左右,控制较容易,主要原因是:(1)通过

计算合理进行配煤加仓,平均热值4 767 kcal (D磨加低热值煤

种)。(2)前2天省煤器吹灰,前1天低再、低过区域吹

灰,水冷壁当天夜班只吹一层(可提高脫硝进口温度7〜8 H)。

负荷范围超过该机组

负荷, 调峰深度为60%〜70%BMCR

出发,阐述泰州发电厂"1机组深度调峰过程中

的操作节

关键词:深度调峰;操作;稳燃

0引言

,

电、

能源机

力口,

受电

大度 ,电网调峰

源电源,煤机组有较的调峰能力

能 的

,煤电机组的深度调峰

,

,机组的

全和 运行 受到大影响,在此对我厂"1机组的 :

TPRI-超临界及超超临界汽轮机调试技术

TPRI 热力系统介绍

③ 蒸汽旁路系统

根据旁路系统不同的作用,旁路系统在各个电厂采用的方式及容量不尽 相同,也是超临界机组中差异较大的一个系统.若旁路系统仅作满足机 组正常启动时的要求,旁路容量一般选用40%BMCR左右,若旁路系统 组正常启动时的要求,旁路容量一般选用40%BMCR左右,若旁路系统 要满足只带厂用电(FCB工况)运行或机组甩负荷后维持3000r/min运 要满足只带厂用电(FCB工况)运行或机组甩负荷后维持3000r/min运 行,则高压旁路容量至少选用70%BMCR,低压旁路应选50%BMCR以 行,则高压旁路容量至少选用70%BMCR,低压旁路应选50%BMCR以 上. 目前国产超临界机组保护系统大多采用大联锁设计,因此旁路系统容量 选则一般仅满足机组正常启动时的要求就可以了. 采用高,低压二级串联旁路系统,容量为35~40%BMCR(如华能沁北,国 采用高,低压二级串联旁路系统,容量为35~40%BMCR(如华能沁北,国 华荆门电厂),执行机构有采用电动的,也有采用气动的. 采用一级大旁路的,旁路容量为40%BMCR(如华能太仓,华能汕头电 采用一级大旁路的,旁路容量为40%BMCR(如华能太仓,华能汕头电 厂). 而以前引进的超临界机组旁路系统容量有70%~100%BMCR. 而以前引进的超临界机组旁路系统容量有70%~100%BMCR.

TPRI 3,热力系统介绍

主蒸汽,再热蒸汽及器出口集箱以双管接出后合并 为单管,在进汽机前再分成两路,分别接至汽轮 机左右侧主汽门. 再热蒸汽系统 低温再热蒸汽管道由高压缸排汽口以双管接出, 合并成单管后直至锅炉再热器前分为两路进入再 热器入口联箱.高温再热蒸汽管道,由锅炉再热 器出口联箱接出两根后合并成一根管,直到汽轮 机前分为两路接入汽轮机左右侧中压联合汽门.

玉环电厂调试运行概况1

打开之前,用于汽轮机跳闸的两个电磁阀得电关闭,接通高 压油使高压油作用于跳闸阀,断开回油管,以使油动机升压; 所有汽轮机阀门的执行机构都有两个失电跳闸电磁阀、两个 跳闸阀,它们以二选一方式工作,只要有一个电磁阀失磁, 就会使一个跳闸阀打开,泄掉油动机中的压力油,使相应阀 门关闭;每个电磁阀装有两个分离的线圈,每个线圈与跳闸 系统之一联系,一个线圈通电可使电磁阀处于非跳闸位置, 只有两跳闸系统都动作时,才使汽轮机跳闸,这种设置可有 效地防止保护拒动与误动,提高保护系统的可靠性。

概

述

华能玉环电厂一期工程2台超超临界百万千瓦机组 于2004年6月28日开工建设,1号机组于2006年10月13日 并网,2006年11月28日通过168小时试运,投入商业运 行;2号机组于2006年12月15日并网,2006年12月30日 通过168小时试运,投入商业运行。机组目前运行稳定, 各项参数均达到或接近设计值,2007年3-4月进行了机 组的性能考核试验,试验结果表明汽轮机的各项考核指 标均达到了厂家的设计保证值:

系统基本流程:主机润滑油系统(油源)→真空油箱→主密 系统基本流程 封油泵→冷油器→滤油器→油氢差压调节阀→密封瓦→

m.高、低压旁路系统 高

瑞士CCI公司生产的两级串联40% BMCR容量、液压驱动

2×13级反动级,每侧包括1级低 反动度叶片和12级扭叶片 2×6级反动级,每侧包括3级扭 叶片和3级标准低压叶片 1146mm

60r/min 3000r/min

旋转方向 回热抽汽级数 额定冷却水温 额定工况背压 夏季工况背压 最大允许频率 变化范围

顺时针(从汽机车头向发电机 方向看) 八级(三台高加、一台除氧器、 四台低加) 20℃ 4.4/5.39 kPa 7.61/9.61kPa 47.5~51.5Hz 式 N1000-26.25/600/600(TC4F) 超超临界、一次中间再热、单 轴、 四 缸四排汽、双背压、八级回热抽 汽、反动凝汽式汽轮机 14级反动级,包括1级低反动度叶片 和13级扭叶片

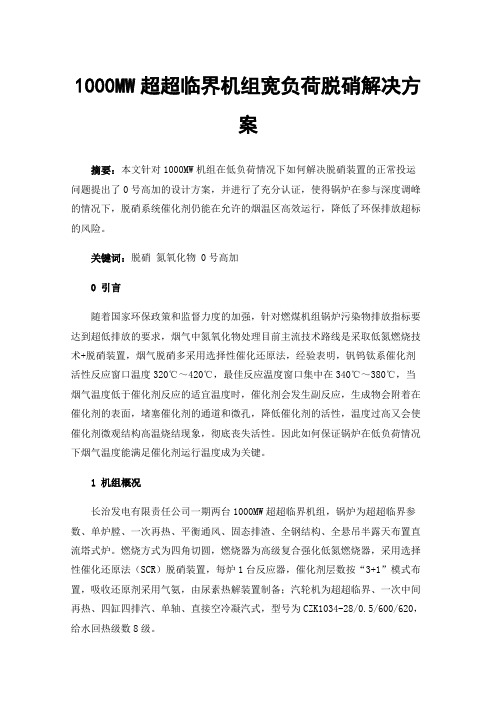

1000MW超超临界机组宽负荷脱硝解决方案

1000MW超超临界机组宽负荷脱硝解决方案摘要:本文针对1000MW机组在低负荷情况下如何解决脱硝装置的正常投运问题提出了0号高加的设计方案,并进行了充分认证,使得锅炉在参与深度调峰的情况下,脱硝系统催化剂仍能在允许的烟温区高效运行,降低了环保排放超标的风险。

关键词:脱硝氮氧化物 0号高加0引言随着国家环保政策和监督力度的加强,针对燃煤机组锅炉污染物排放指标要达到超低排放的要求,烟气中氮氧化物处理目前主流技术路线是采取低氮燃烧技术+脱硝装置,烟气脱硝多采用选择性催化还原法,经验表明,钒钨钛系催化剂活性反应窗口温度320℃~420℃,最佳反应温度窗口集中在340℃~380℃,当烟气温度低于催化剂反应的适宜温度时,催化剂会发生副反应,生成物会附着在催化剂的表面,堵塞催化剂的通道和微孔,降低催化剂的活性,温度过高又会使催化剂微观结构高温烧结现象,彻底丧失活性。

因此如何保证锅炉在低负荷情况下烟气温度能满足催化剂运行温度成为关键。

1机组概况长治发电有限责任公司一期两台1000MW超超临界机组,锅炉为超超临界参数、单炉膛、一次再热、平衡通风、固态排渣、全钢结构、全悬吊半露天布置直流塔式炉。

燃烧方式为四角切圆,燃烧器为高级复合强化低氮燃烧器,采用选择性催化还原法(SCR)脱硝装置,每炉1台反应器,催化剂层数按“3+1”模式布置,吸收还原剂采用气氨,由尿素热解装置制备;汽轮机为超超临界、一次中间再热、四缸四排汽、单轴、直接空冷凝汽式,型号为CZK1034-28/0.5/600/620,给水回热级数8级。

锅炉负荷在50%~40%THA工况下烟温不能满足脱硝装置运行条件,必须退出脱硝系统运行,这样就给锅炉排放指标带来极大考验,超标运行将受到环保部门的严厉考核,不仅给公司经济效益造成损失,而且带来环保涉事风险。

2解决方案锅炉在低负荷下给水温度相应降低,导致省煤器出口烟温也降低,造成脱硝系统不能正常运行。

如能在低负荷下提高给水温度,那么烟气温度也就不至于降低很多。

汽轮机额定出力试验方案

目录1 设备概况 (1)2 试验目的 (1)3 试验项目 (2)4 试验标准和依据 (2)5 试验仪器与测试方法 (2)5.1 试验中采用的仪表 (2)5.2 采集系统 (2)6 试验组织分工 (2)6.1 试验单位 (2)6.2 电厂电气专业 (3)6.3 电厂热工专业 (3)6.4 电厂汽机专业 (3)6.5 电厂锅炉专业 (3)7 测试条件 (3)7.1 设备条件 (3)7.2 系统条件 (3)7.3 仪表条件 (3)7.4 运行条件 (3)8 试验方法 (3)8.1 试验程序 (3)8.2 试验步骤 (3)8.3 记录频率 (5)9 试验结果的计算 (5)10 附图及附表 (5)10.1 测点清单 (5)10.2 设计工况图 (1)11 风险评估与控制 (3)12 安全健康环保管理 (7)12.1 安全管理 (7)12.2 健康管理 (8)12.3 环保管理 (8)汽轮机额定出力试验方案1 设备概况1000MW超超临界燃煤机组,汽轮机采用东方汽轮机厂引进日立技术生产的N1000-25.0/600/600型超超临界、单轴、四缸四排汽、双背压、凝汽式汽轮机,设计热耗率为7351kJ/kWh。

按照电力工业部1998年颁发的《火电机组启动验收性能试验导则》,在机组移交生产半年期间,对机组进行性能试验,以检验与考核机组的各项技术经济指标是否达到合同、设计和有关规定的要求。

3、4号机组汽轮机技术规范如下表。

表1 汽轮机技术规范2 试验目的一期工程3、4号机组在额定负荷下的运行适应能力。

3 试验项目3.1 高背压工况(TRL):按设计要求,提高汽轮机背压至高背压工况设计值11.8kPa,允许补水率为3%,投入机组自动控制系统,维持额定负荷,全面记录汽轮机和各辅机参数1小时以上,检验汽轮发电机组的运行适应能力。

3.2 高加全部停用工况:按设计要求,切除所有高加,投入机组自动控制系统,维持额定负荷,全面记录汽轮机和各辅机参数1小时以上,检验汽轮发电机组的运行适应能力。

1000MW二次再热机组高压加热器系统开发及应用

1000MW二次再热机组高压加热器系统开发及应用韩宾;徐庆磊;胡方;竺凌;赵敏凯【摘要】In this paper,the HP heater system of the 1000-MW double reheat unit,which is independently developed by Shanghai Electric Power Generation Equipment Co.,Ltd.,is introduced.The HP heater is designed and developed based on the concept of failure modes.By using the finite element analysis and the temperature field analysis,the pure converse-flowing structure is creatively exploited based on the typical three-heating-zone structure,a special high temperature resistant,Material 91,is selected,and the standards and design codes for specific companies are made.The application shows that the system has high operational economic efficiency,is easy to install and maintain and reaches the boundary conditions of the unit.The technologies introduced in this paper can be promoted and applied on other 660-MW or 1 000-MW units to produce great benefits both socially and economically.%介绍了由上海电气电站设备有限公司电站辅机厂自主开发的1 000 MW二次再热机组的高压加热器系统.其设计开发基于失效模式的设计理念,利用有限元分析和温度场分析方法,在典型三段式换热结构的基础上创新性地开发了纯逆流换热结构,选取特殊的耐热钢91材料,制定了专有的企业标准和设计准则.该设备和系统具有安装维护便捷、运行平稳高效的特点,很好的符合了机组运行的边界条件,提高了机组的效率.该技术可推广应用到660 MW或1 000 MW同类机组中,将取得极大的经济效益和社会效益.【期刊名称】《中国电力》【年(卷),期】2017(050)006【总页数】4页(P17-20)【关键词】燃煤发电;1000 MW;超超临界机组;二次再热循环;高压加热器;结构设计;示范工程【作者】韩宾;徐庆磊;胡方;竺凌;赵敏凯【作者单位】上海电气电站集团,上海201110;上海电气电站设备有限公司上海电站辅机厂,上海200090;上海电气电站设备有限公司上海电站辅机厂,上海200090;上海电气电站设备有限公司上海电站辅机厂,上海200090;上海电气电站设备有限公司上海电站辅机厂,上海200090【正文语种】中文【中图分类】TM621二次再热机组具有通流效率高、蒸汽参数高、技术含量要求高、制造难度大的突出特点,代表了未来清洁高效燃煤机组的发展方向[1-2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高加切除试验总结

一、设备概况

台山电厂二期汽轮机是上海汽轮机有限公司引进德国西门子技术生产的1000MW超超临界汽轮发电机组。

型号为N1000-26.25/600/600(TC4F)。

汽轮机型式是超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式、采用八级回热抽汽。

1、高压抽汽参数

二、操作风险分析

1、高加退出操作主要防止抽汽电动门关闭过程中,抽汽压力的突然降低,造成虚假水位,水位高保护动作。

采取措施:强制水位保护及保证高加低水位。

2、倒高加疏水时,凝汽器受冲击,发出大声响和振动,控制措施适当控制直接进入凝汽器疏水量。

3、高加切除后,凝结水流量会增加,防止精处理过流量跳闸,措施提前将精处理流量保护值提高到900T/H,凝结水流量大联起定值提高到3000T/H。

4、高加切除过程中,要控制好水冷壁壁温的变化速度不要超出规定值,严格控制操作速度。

5、高加切除后,给水温度降低,需要的燃料量增加可能导致过热器和再热器壁温超限,因此操作要缓慢,并及时调整减温修正和燃烧器摆角。

6、高加切除后,燃水比可能严重失调,导致机组负荷无法带满,控制措施控制加负荷的速度和幅度,防止煤量过调太多。

三、高加的解列操作

1、操作顺序是由高到低的顺序,这样可以防止倒换疏水时,减少对除氧器水位的影响,另外可以防止未退出的高加传热温差过大,产生过大的热应力,以及高加过负荷,具体操作:打开危机疏水调门,对危机疏水管路进行预暖,此时应注意高加水位的控制。

2、关闭高加进气电动门,控制加热器出口温度出口温度变化率不大于3°C/min.操作时应缓慢关闭高加进气电动门。

高加进气电动门行程较大,在30%开度时节流效果不明显,操作幅度可适当大些;开度小于30%对抽汽压力及出水温度影响较大应适当缩小操作幅度,“关闭确认中停”应连续点击以确保每次开度变化不小于3%。

如图示

可以看出在进气电动门关闭初期,抽气压力及高加出口水温基本不变,在进气电动门关闭后期即使操作幅度很小,也会时抽气压力及高加出口水温发生较大变化,所以操作该门时,前期可以幅度稍大,在开度小于30%以后不仅每次的操作幅度要小尽量控制在5%以下,而且操作间隔要适当拉长,以防止出口温度下降过快。

3、加热器水位的控制。

加热器水位在解列过程中宜低不宜高

加热器水位低时因泄露蒸汽的热量损失,使传热性变差,并在疏冷段进口处和疏冷段内引起冲蚀性危害,严重时会使管道损坏。

加热器高水位使抽汽管道进水,由于高加加热汽源取自汽轮机各级抽汽,高加汽侧水位高会引起汽机进水导致损毁汽轮机的危险。

高加解列时为安全起见往往强制高水位保护,确保加热器解列操作顺利进

行,其实这样是牺牲了对汽机的保护。

在这种情况下对加热器水位控制要求较高。

正常疏水的关闭应配合危机疏水的打开使用,以确保加热器水位控制在合理水平,在抽气电动门全部关闭前,最好保持一定的负水位,防止对加热器疏水冷却段及危机疏水管道的冲刷。

在本次高加退出时,首先开启危急疏水,逐步关闭正常疏水,在进气门只有30%左右开度时将疏水完全切至危急疏水,将对除氧器水位的影响降至最低,同时因为维持了高加的液位,有效避免了疏水管道的振动。

四、高加切除后影响

1、对给水温度的影响

给水回热循环可以提高汽轮机组热力循环的经济性,其原理分析如下:从蒸汽热量的利用方面来看,采用汽轮机抽汽在加热器中加热给水,减少了凝汽器中的热损失,使蒸汽的热量得到了充分的利用,这部分抽汽的循环效率可以认为是100%,故可以提高整个循环的热效率。

当高加全部切除时,给水温度将大幅度降低。

如下图示

可见800MW工况下,给水温度由279.5降至176度降幅为100°C;本次切除试验时,1000MW工况时给水温度由293降至186度降幅103°C。

2、对给水流量的影响

随着高加抽汽电动门的关闭,高加回热抽汽系统抽汽量逐渐下降,本应用于加热给水的抽汽能量转移至汽轮机做功。

按设计值,六台高压加热器在1000MW 额定工况下总共耗用汽量约600/H,约占机组额定负荷下蒸汽流量的1/5,经由#3高加正常疏水汇入除氧器重新循环,随着高加解列,1、2、3段抽汽将进入中、低压缸做功,因此高加解列后,在负荷不变的情况下给水水流量将由较大幅度降

低。

如下图

可以看出800MW工况时给水流量由2315降至2056,1000MW工况时给水流量由2865降至2568,降幅均接近300t/h。

凝结水则分别为由1756升至1968;2205升至2428,升幅约为200t/h。

3、对煤量的影响

高加解列后, 整个电厂热效率会降低.若要保持相同负荷不变必然要增加煤量: 由于煤量增加给水量减小,煤水比会减小,在本次解列操作中,煤水比降至7.7,随后加负荷过程中则降至7.2。

对中间的温度的影响。

由于给水温度下降了100°C,加热段和蒸发段长度延长,过热段长度缩短,导致中间点温度下降,如下图示:

可以看出,在本次切除试验中满负荷工况下煤量由380增加至398,增幅约为20t/h。

中间点温度因受给水温度影响的后移448降至440°C。

4、对蒸汽温度的影响

锅炉是汽水循环环节中对水进行加热的设备,给水进入锅炉后经省煤器、水冷壁,在水冷壁内完成蒸发段、饱和段及部分过热吸热过程,低过热度汽进入过热器,完成过热段吸热进入汽轮机做功,水则重新进行循环吸热。

正常工况下炉膛蒸发段、饱和段、过热段、再热段热负荷分配保持相对平稳。

高加解列时主蒸汽压力先因抽汽中断负荷上升调门快速关小而导致升高,主蒸汽温度因为蒸汽流量下降而先升高,随着机组负荷趋于稳定,给水温度下降导致蒸干点后移,主、再热汽温下降,此时应注意协调在初期的减煤后应手动干预增加给煤量,以保证主再热汽温。

如图示

可以看出在高加解列初期主再热汽温度均在先降后升的过程,总体下降的趋势因因负荷升高而表现得不明显。

5、对排烟温度的影响。

由于给水温度降低,锅炉受热面吸热增加,导致排烟温度降低。

而排烟温度低至320°C时,脱销系统会保护退出,需要引起注意。

下图示排烟温度的变化曲线。

从中可以看出本次切除高加1000MW工况时脱硝进口温度由374降至326,降幅为48°C,800MW工况由358降至317降幅为41°C。

四、总结

从上述分析可以看出给煤量先短时下降后上升,煤水比在合理的范围内有所降低是高加正常解列时的变化趋势,那么当高加事故切除时也应是处理事故的关键点。

当发生高加事故解列时,尤其是高负荷在高加跳闸,在此负荷下,三台高加的抽汽量基本在500-600t/h左右,三段的抽汽将全部进入汽轮机内做功,这部分蒸汽机组负荷迅速上升,致使机组过负荷,主再热汽压力上升,可能导致再热汽安全门动作。

所以初期第一目标应当是优先控制负荷,首先应该迅速快减负荷至800MW左右,必要时解除机组协调,适当减少煤量,必要时可在DEH画面通过设定阀限关小调门,减少主汽进汽流量防止超负荷。

对再热汽安全门进行监视,防止安全门动作不回座以及到达额定压力不动作造成再热器系统超压。

随着机组负荷趋于稳定,给水温度下降导致中间点后移,主、再热汽温下降,此时应注意协调在初期的减煤后应手动干预增加给煤量,以保证主再热汽温,不至于下降太多。

另外对除氧器水位和抽气管道疏水应予以关注。

此次为正常退出高加汽侧,操作幅度较为缓慢,对除氧器水位、其它抽气管道压力几乎无影响,但是事故解列时,应当影响较大。

集控

2011-12-10 部门专业评价:

1、退高加对汽机影响主要是汽轮机低压缸部分的通流能力,防止末级

叶片过流;

2、另外凝结水泵的带负荷能力也是一大考验:按照厂家设计要求单台

凝泵最大通流能力为1258T/H,所以高加退出后注意控制凝结水流量不

超过2500T/H(注意以轴加处的凝结水流量为准);

3、退高加过程中按照操作票和规程要求控制,一是控制温度变化率;

二是按照顺序投退;另,投退过程中退出高加水位保护是有必要的,虚

假水位引起高加跳闸导致更多操作,甚至造成机组非停;在这一操作过

程中运行人员加强高加水位监视,是有必要的;

4、注意对其它辅助系统的影响,如上述分析中提到的精处理混床的保

护;

5、注意考虑对锅炉的影响。