橡胶输送带检测相关标准

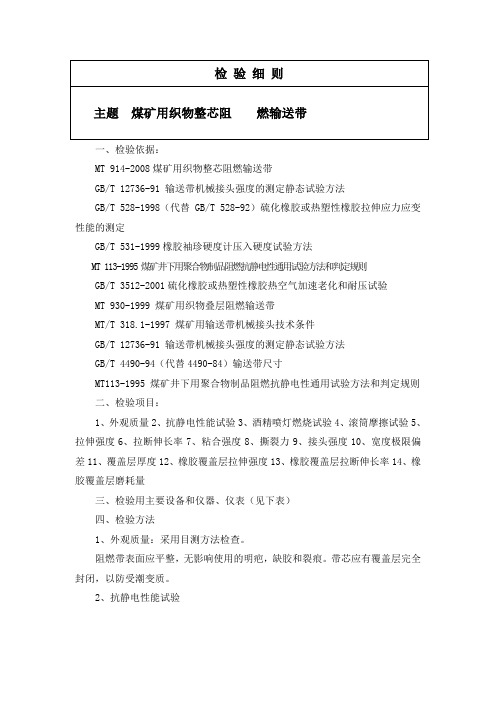

输送带检验细则

一、检验依据:MT 914-2008煤矿用织物整芯阻燃输送带GB/T 12736-91 输送带机械接头强度的测定静态试验方法GB/T 528-1998(代替GB/T 528-92)硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T 531-1999橡胶袖珍硬度计压入硬度试验方法MT 113-1995 煤矿井下用聚合物制品阻燃抗静电性通用试验方法和判定规则GB/T 3512-2001硫化橡胶或热塑性橡胶热空气加速老化和耐压试验MT 930-1999 煤矿用织物叠层阻燃输送带MT/T 318.1-1997 煤矿用输送带机械接头技术条件GB/T 12736-91 输送带机械接头强度的测定静态试验方法GB/T 4490-94(代替4490-84)输送带尺寸MT113-1995 煤矿井下用聚合物制品阻燃抗静电性通用试验方法和判定规则二、检验项目:1、外观质量2、抗静电性能试验3、酒精喷灯燃烧试验4、滚筒摩擦试验5、拉伸强度6、拉断伸长率7、粘合强度8、撕裂力9、接头强度10、宽度极限偏差11、覆盖层厚度12、橡胶覆盖层拉伸强度13、橡胶覆盖层拉断伸长率14、橡胶覆盖层磨耗量三、检验用主要设备和仪器、仪表(见下表)四、检验方法1、外观质量:采用目测方法检查。

阻燃带表面应平整,无影响使用的明疤,缺胶和裂痕。

带芯应有覆盖层完全封闭,以防受潮变质。

2、抗静电性能试验(1)试件制备:a、试件应从完整的阻燃带上切下来,长度宽度不小于300mm,厚度为阻燃带的全厚度,试件数量为3块;b、试件应平滑、无裂纹、气泡和机械杂质等缺陷。

用沾有干净绸布或砂布擦洗试件后,用洁净的干布片擦拭干净,放置干燥处;c、试验前,试件应放置在温度为(23±2)℃、相对湿度为65%±5%的环境中2h。

(2)试验步骤:测定条件,试验电压为(500±20)V、(100±10)V、(50±10)V。

试验环境:温度为(23±2)℃,相对湿度为65%±2%;将试件放在一块稍大于试件的绝缘平板上,带导电胶的一面朝上,擦拭电极基面,将其放在试件的涂胶面上,外电极连接到测试仪器的接地端,内电极连接到高压端上,充电1min后,测量电阻,然后在试件的另一面上重复上述试验。

橡胶有那些检验标准

橡胶有那些检验标准

橡胶检验标准是确保橡胶制品的质量和性能的重要环节。

以下是一些常见的橡胶检验标准:

1.外观检验:对橡胶制品的外观进行检验,包括表面是否

光滑、色泽是否均匀、有无气泡、裂纹、缺料、划痕、变形等缺陷。

2.尺寸检验:对橡胶制品的尺寸进行测量,包括长度、宽

度、厚度、直径等,以确保其符合设计要求。

3.硬度检验:硬度是衡量橡胶制品质量的重要指标之一,

通过硬度计对橡胶制品进行硬度检验,以确保其符合产品要求。

4.拉伸性能检验:通过拉伸试验机对橡胶制品进行拉伸性

能检验,包括拉伸强度、伸长率、撕裂强度等指标,以评估其力学性能。

5.压缩永久变形检验:通过压缩试验机对橡胶制品进行压

缩永久变形检验,以评估其在长时间压力作用下的变形情况。

6.耐介质性能检验:通过将橡胶制品浸泡在特定介质中,

观察其性能的变化,以评估其耐介质性能,如耐油、耐酸、耐碱等。

7.老化性能检验:通过模拟橡胶制品在实际使用环境中的

老化过程,观察其性能的变化,以评估其老化性能,如耐紫外老化、耐臭氧老化等。

8.环保性能检验:对橡胶制品的环保性能进行检测,如低

散发性能、可回收利用性能等,以确保其符合环保要求。

这些是常见的橡胶检验标准,不同的橡胶类型和产品有不同的检验标准和方法。

在进行橡胶检验时,应根据具体的橡胶类型和产品要求选择合适的检验方法和标准,以确保其质量和性能符合要求。

输送带质量标准

输送带质量标准1. 引言输送带作为现代物流产业中不可或缺的一部分,其质量对于物流运输的安全和高效起着至关重要的作用。

为了确保输送带的质量和可靠性,制定相应的质量标准是必要的。

本文将介绍输送带的质量标准以及对应的测试方法。

2. 输送带材料质量标准输送带的材料质量直接关系到其使用寿命和耐磨性能。

以下是常见的输送带材料质量标准:•橡胶材料:输送带的主要材料之一是橡胶。

橡胶的质量标准通常包括橡胶的密度、强度、抗拉强度、耐磨性和耐温性等参数。

常见的橡胶材料质量标准有国际橡胶标准化组织(ISO)制定的相关标准。

•纤维材料:纤维材料是输送带的增强层,其质量对于输送带的抗拉强度和耐磨性能至关重要。

常见的纤维材料质量标准有耐磨纤维材料的使用寿命、断裂强度和耐高温性能等。

•金属材料:输送带的铺设和连接通常使用金属制品,如钢带,因此金属材料的质量标准也是必须考虑的因素。

常见的金属材料质量标准有金属的强度、硬度、抗腐蚀性和可变形能力等。

3. 输送带制造工艺质量标准输送带的制造工艺直接影响其质量和性能。

以下是常见的输送带制造工艺质量标准:•输送带成型:输送带的成型是确保其性能一致性的关键步骤。

成型工艺的质量标准包括成型温度、成型压力和成型时间等。

•输送带层数粘接:输送带的层数粘接是保证输送带强度和耐磨性能的重要工艺。

粘接工艺的质量标准包括粘接强度、粘接面积和粘接剂的用量等。

•输送带连接技术:输送带的连接通常使用机械连接或热连接技术。

连接技术的质量标准包括连接强度、连接面积和连接的耐磨性。

4. 输送带质量测试方法为了验证输送带是否符合质量标准,需要进行一系列的质量测试。

以下是常见的输送带质量测试方法:•拉伸试验:用于测试输送带的抗拉强度和断裂强度。

通过施加拉力并记录导致断裂的最大力值来评估输送带的质量。

•耐磨性测试:通过在实验装置中模拟输送带的工作环境,测量其在一定周期内受到的磨损程度来评估耐磨性能。

•温度测试:测试输送带在不同温度下的弯曲性能和抗变形能力。

橡胶同步带检验标准

橡胶同步带检验标准

橡胶同步带是一种用于传动的弹性传动带,通常用于传递动力和运动控制。

对橡胶同步带进行检验的标准主要涉及其尺寸、物理性能、耐久性、安全性等方面。

以下是一些与橡胶同步带检验相关的常见标准:

1. ISO标准:

* ISO 5296:橡胶和塑料同步带的尺寸、外形、结构和材料方面的一般规范。

* ISO 13050:橡胶同步带的试验方法,包括拉伸试验、扭曲试验、耐热性试验等。

2. JIS标准:

* JIS B 1856:日本工业标准,涉及橡胶同步带的尺寸和外形。

3. BS标准:

* BS ISO 5296:英国标准,是ISO 5296的英文版本,规定了橡胶和塑料同步带的尺寸、外形、结构和材料方面的一般规范。

4. DIN标准:

* DIN 7721:德国标准,涉及橡胶同步带的尺寸和外形。

5. ASTM标准:

* ASTM D5150:美国材料与试验协会(ASTM)发布的标准,涵盖了橡胶同步带的试验方法,包括拉伸试验、弯曲试验、耐久性试验等。

6. GB标准(中国国家标准):

* GB/T 22572:中国国家标准,规定了汽车用橡胶同步带的尺寸、结构和性能要求。

请注意,具体的检验标准可能会根据不同的应用和行业有所不同。

生产和使用橡胶同步带的企业通常会遵循适用的国际、地区或行业标准,以确保产品的质量和性能。

在进行橡胶同步带检验时,建议参考最新版本的相关标准文档,以获取详细和准确的测试方法和要求。

橡胶制品常用检测标准国内版

橡胶制品常用检测标准国内版YUKI was compiled on the morning of December 16, 2020橡胶制品常用检测标准(国内版)科标橡塑实验室专业提供橡胶材料与制品的检测与分析。

橡胶制品常用标准:减震器检测:HG 2864-1997 车辆用橡胶缓撞器HG/T3080-2009防震橡胶制品用橡胶材料HG/T2866-2003 橡胶护舷JT/T 4-2004 公路桥梁板式橡胶支座JT 391-2009 公路桥梁盆式橡胶支座TB/T1893-2006 铁路桥梁板式橡胶支座TB/T2331-2004 铁路桥梁盆式橡胶支座检测JG 118-2000 建筑隔震橡胶支座HG/T2289-2001 可曲挠橡胶接头检测JT/T 327-2004公路桥梁伸缩装置HG/T3328-2006 铁路混凝土枕轨下用橡胶垫板JT/T 529-2004预应力混凝土桥梁用塑料波纹管GB/T17955-2009桥梁球型支座GB20688.4-2007橡胶支座第4部分普通橡胶支座胶辊检测:HG/T2287-2008 印刷胶辊HG/T2447-2003 胶辊第4部分印染胶辊HG/T2446-2005 胶辊第5部分造纸胶辊HG/T2445-2005 胶辊第6部分电子打字(印)机胶辊HG/T 2697-2001 胶辊第二部分聚氨酯胶辊HG/T2013-2001胶辊第三部分织物预缩橡胶毯汽车零部件检测、汽车材料检测、汽车用品检测:HG/T2196-2004 汽车用橡胶材料分类系统GB/T12730-2008 一般传动用窄V带HG/T2578-1994 汽车液压制动缸用橡胶护罩HG/T2491-2009汽车用输水橡胶软管和纯胶管HG/T3088-1999 车辆门窗橡胶密封条检测GB/T15846-2006集装箱门框密封条橡胶手套检测:AQ6102-2007 耐酸(碱)手套AQ6101-2007 橡胶耐油手套GB 7543-2006 一次性使用灭菌橡胶外科手套GB 10213-2006一次性使用医用橡胶检查手套HG/T2888-1997 橡胶家用手套橡胶铺地材料检测:HG/T2015-2003 橡胶海绵地毯衬垫HG/T3747.1-2004橡塑铺地材料第1部分橡胶地板HG/T3747.2-2004橡塑铺地材料第2部分橡胶地砖橡胶鞋检测:HG/T2017-2000 普通运动鞋HG/T2016-2001 篮排球运动鞋HG/T2870-1997 乒乓球运动鞋HG/T3085-1999 橡塑冷粘鞋HG/T2018-2003 轻便胶鞋HG/T 2019-2001黑色雨靴(鞋)HG/T2020-2001 彩色雨靴(鞋)HG/T2401-1992 工矿靴HG/T2182-2008 棉胶鞋HG/T2494-2005 布面童胶鞋HG/T2495-2007 劳动鞋密封制品材料检测:HG/T2810-2008 往复运动橡胶密封圈材料HG/T2811-1996 旋转轴唇形密封圈橡胶材料GB/T9877-2008液压传动旋转轴唇形密封圈设计规范GB/T15326-1994 旋转轴唇形密封圈外观质量GB/T13871.1-2007 密封元件为弹性体材料的旋转轴唇形密封圈第1部分:基本尺寸和公差HG/T2021-1991 耐高温滑油O型橡胶密封圈材料GB/T3452.2-2007 液压气动用O形橡胶密封圈第2部分:外观质量检验规范HG/T3089-2001 燃油用O形橡胶密封圈材料HG/T2181-2009 耐酸碱橡胶密封件材料HG/T2579-2008 普通液压系统用0形橡胶密封圈材料GB/T3452.1-2005 液压气动用O形橡胶密封圈第1部分尺寸系列及公差GB/T3452.2-2007液压气动用O形橡胶密封圈第2部分:外观质量检验规范GB/T12002-1989 塑料门窗用密封条HG/T3099-2004建筑橡胶密封垫预成型实心硫化的结构密封垫用材料规范TB /T1964-1987 客车门窗用密封条JB/T7757.2-2006机械密封用O形橡胶圈检测JC/T 946-2005混凝土和钢筋混凝土排水管用橡胶密封圈检测JC/T 483-2006聚硫建筑密封胶HG/T3326-2007采煤综合机械化设备橡胶密封件用胶料JC/T 748-1987(1996)预应力与自应力钢筋混凝土管用橡胶密封圈GJB 250A-1996耐液压油和燃油丁腈橡胶胶料规范GB/T15325-1994往复运动橡胶密封圈外观质量GB/T10708.1-2000往复运动橡胶密封圈结构尺寸系列第一部分单向密封橡胶密封圈GB/T10708.2-2000往复运动橡胶密封圈结构尺寸系列第二部分双向密封橡胶密封圈GB/T10708.3-2000往复运动橡胶密封圈结构尺寸第三部分橡胶防尘密封圈GB5135.11-2006自动喷水灭火系统第11部分:沟槽式管接件JC/T976-2005道桥嵌缝用密封胶GB/T21873-2008橡胶密封件给、排水管及污水管道用接口密封圈材料规范HG2865-1997汽车液压制动橡胶皮碗HG2950-1999汽车制动气室橡胶隔膜GJB 5258-2003航空橡胶零件及型材用胶料规范橡胶带检测:GB/T524-2007平型传动带GB/T1171-2006一般传动用普通V带GB/T7984-2001运输带具有橡胶或塑料覆盖层的普通用途织物芯输送带检测GB/T9770-2001普通用途钢丝绳芯输送带HG/T2297-1992耐热输送带GB 13552-2008汽车多楔带HG/T3647-1999耐寒输送带GB/T13487-2002一般传动用同步带HG2014-2005钢丝绳牵引阻燃输送带HG/T2442-2001洗衣机V带HG2539-1993钢丝绳芯难燃输送带HG/T2577-2006橡胶或塑料提升带GB/T10822-2003一般用途织物芯阻燃输送带GB/T20786-2006橡胶履带GB 13552-2008汽车多楔带检测:GB 10717-1989同步带齿剪切强度试验方法GB/T7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验GB/T1682-1994 硫化橡胶低温脆性的测定单试样法GB/T3512-2001硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T11545-2008 带传动汽车工业用V带疲劳试验GB/T3686-1998 三角带全截面拉伸性能试验方法GB 12732-2008汽车V带GB/T7762-2003 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验橡胶软管检测:GB 16897-1997制动软管FMVSS 106 制动软管GB 16897-1997制动软管FMVSS 106 制动软管GB 16897-1997制动软管FMVSS 106 制动软管。

分层带检验标准

普通输送(分层)带检验标准一、混炼胶外观检验标准混炼胶均匀,无冷胶,耳胶下片;表面平滑无污染,杂质,孔洞,端头整齐,两侧厚度一致.厚胶:带规格宽度+(0~30mm)薄胶:带规格宽度+(0~30mm)二、带芯检验标准;1、400以上执行作业指导书,400以下增宽1-1.5厘米,两侧厚度必须一致,避免贴胶一边厚一边薄。

2、带芯表面:无布褶杂物,污染,露白,并条,沟,碎布孔洞,粘胶,熟胶块。

3、带芯层间:检查本条带芯是否有不同材质的胶帆布,纵横搭茬超宽;4、带头要求①不准缺层,最少2米内不准有横向搭茬,层次分明,②平带内层不准有贴胶块,白布褶,并条沟,空边③平带外层外包居中,色泽正常三、输送带外观质量检验标准;明疤1、带表面上的明疤深度大于1mm时,一次修理完善的;2、深度不大于1mm但分布面积超过25c㎡修理完善的;3、修补后的明疤不得超过原面积的3倍;4、修补后的明疤突出带面最大不得超过0.1mm;5、修补后的明疤不得有混入小料的痕迹边沟与裂口1、每卷带长上,边沟与裂口总累计长度不得超过带长的5%,2、单个长度不得大于1m,并应一次修理完善的;3、修补后的边沟突出带面最大不得超过0.1mm;4、打磨深度超过1mm的边沟为不合格.带侧凸出该缺陷一次修理完善的 ,修理后的地方不得有明显的突出偏差,最大不得超过3mm覆盖层脱层1、该缺陷一次修理完善,修补后的地方不得有明显的突出(最大凸出1mm),生熟胶截面处不得有空泡,亏胶.2、整条输送带每100m2覆盖层上,脱层总面积不得超过1600cm2,并应一次修理完善的为合格.布层脱层1、每100 m2输送带上,脱层总面积不得超过1200 cm2,并应一次修理完善(修理层数不得超过布层总数的50%)为合格.2、修补后的地方不得有明显的凸出(最大凸出1mm);3、不打阶梯或直接摸胶的为严重不合格覆盖层重皮同覆盖层脱层带侧露布1、整条带判定,该缺陷累计长度不得超过带长的3%,并应一次修理完善为合格;2、单层露布超过50mm的,一米内出现三次50mm的都为不合格3、返修后的边部不得有明显凸出(最大凸出2mm);4、返修后的边胶粘和强度用手不能撕掉.四、整条带判定:1、带两侧该缺陷的累计长度,不得超过带长的8%,并应一次修理完善;2、返修后的边部不得有明显凸出,带侧最大凸出2mm,带面最大高出1mm.布层横波浪1、整条带判定:每100m输送带上波浪深度不大于1.5mm者,不得超过四处,一处不得超过四个峰属于合格品;2、波浪深度大于1.5mm的按明疤处理.3、波浪上有胶泡的按胶泡处理.带面露布纹1、整条带判定:100 m2带面上,该缺陷总面积不得超过50 cm2,低于带平面者应一次修理完善.2、5 cm2 以上露布不修补为不合格(非工作面可以).3、返修部位不得有明显凸出,带面最大高出1mm.压上熟胶边整条带判定:每100m输送带上,该缺陷不得超过五处,并应一次修理完善(深度不大于1mm时不修理,也不计处数)返修后的边部不得有明显凸出或凹进,带侧最大凸出或凹进不超2mm,且不准有直岔为合格带面光洁度1、每板表面无亮泽超20%为不合格2、修补板污板压花超20%为不合格带宽偏差1、带宽不大于500mm最大偏差不超5mm为合格2、带宽650-1000mm最大偏差不超8mm为合格3、带宽1200-1600mm最大偏差不超10mm为合格4、带宽不于500mm或带长不大于20m的5米带长内不大于25mm 为合格5、带宽大于500mm且带长大于20m的,7米带长内不大于25mm 为合格带体左右偏差1、每2000mm高两侧最大偏差为10mm;2、对于垫胶条的弥补措施必须开据不合格报告.带头1、端头必须是直线型,一刀裁断2、盖胶厚度符合计划要求3、布层层次分明,符合层数要求,贴胶清晰4、边胶宽度最大不得超过10mm,左右一致.质检科2011年1月。

澳大利亚标准

澳大利亚标准澳大利亚标准—AS1333—94 钢丝绳芯输送带1 范围本标准规定了由橡胶和钢丝绳构成的输送带的要求。

其芯体由一层钢丝绳组成,可以有也可以没有织物或其他增强层。

注:⑴用来确定产品符合本标准的使用方法在附录A中列出。

⑵关于在咨询或订货时须提供资料的要求和建议在附录B中给出。

※注意:符合本标准的输送带不一定在使用期的任何阶段都具有电绝缘性,因此不能作为电气作业的绝缘体使用。

2 参考资料以下标准在本标准中引用:AS——1199 抽样规则和性能检验表AS——1334 输送机和提升机用胶带试验方法AS——1334.1 方法1:环行带长度的测定AS——1334.4 方法4:输送带成槽性的测定AS——1334.9 方法9:输送带电阻的测定AS——1334.10 方法10:输送带易燃性和火焰蔓延特性的测定AS——1334.11 方法11:输送带辊筒磨檫中易燃性和最高表面温度的测定AS——1334.12 方法12:输送带燃烧蔓延特性的测定AS——1399 AS1199(抽样规则和性能检验表)的导则AS1683 弹性体试验方法AS1683.11 方法11:硫化相交拉伸性能试验AS1683.21 方法21:硫化相交耐磨性能的测定(用转鼓法即邵波尔磨耗)AS1683.26 方法26:硫化胶、人工老化或耐热性能的测定AS2103 千分尺和千分测定显示装置(公制单位)AS3569 合股钢丝绳AS3900 质量管理和保证标准AS3900.1 部分1:关于使用和选择的导则AS3904 质量管理和质量体系要素AS3904.1 部分1:导则SAA HB18 第三方认证和鉴定导则SAA HB18.44 ISO或IBC国际第三方产品认证程序的一般规则ISO 433 输送带标志ISO 4589 用氧指数表征塑料阻燃性能的测定方法ISO 7623 钢丝绳芯输送带覆盖层与芯层粘合强度的饿测定方法3 型号与级别3.1 带胶带按其每米宽度的最小拉伸强度计算值分为各种型号,当拉伸强度如表1所示的千牛顿每米为单位表示时,型号前应以字母“ST”表示。

不同类型的橡胶V带检测标准及项目

不同类型的橡胶V带检测标准及项目随着工业产业的发展,橡胶配件行业也在高速发展中,配件生产材料也呈现出多样化的特点。

橡胶配件在汽车上的用处是非常广泛的,除了轮胎外,家用轿车平均会用到200-300种橡胶配件,货车及工业用车会使用到400-600个橡胶配件,如何管控橡胶配件的质量是橡胶配件厂家普遍关心的问题。

检测作为第三方橡胶检测机构,可为普通V带、窄V带、阻燃V带等橡胶V带专业的检测服务。

普通橡胶V带检测普通V带一般适用于一般机械传动装置的V带产品,检测标准可依据GB/T 1171-2023《一般传动用普通V带》。

GB/T 1171-2023将普通V带分成包边V带和切边V带两个种类。

质量检测项目主要外观质量、尺寸测量、拉伸强度、参考力伸长率、布与顶胶间粘合强度、疲劳寿命试验、带轮中心距变化率试验。

窄橡胶V带检测窄V带一般用于需要高速、大动力的机械传动系统。

窄V带也分为包边窄V带、切边窄V带两种。

但是切边窄V带又分为普通切边窄V带、有齿切边窄V带、底胶夹布切边窄V带三种。

窄V带检测可依据 GB/T 12730-2023《一般传动用窄V带》。

窄V带检测项目主要有外观质量、尺寸测量、拉伸强度、参考力伸长率、布与顶胶间粘合强度、疲劳性能等指标。

除此之外,联动窄V带可以依据行业标准 HG/T 2819-2023《联组窄V带》来进行检测。

宽橡胶V带检测宽V带也是主要用于工业机械变速传动装置。

检测标准可以依据GB/T 15327-2023《工业用变速宽V带》。

宽V带检测项目基本与普通V带基本一致。

只不过在尺寸测量上要求的检测项目更为详细。

比如要检测截面尺寸、嵌入位置、基准长度、中心距变化量等等的测量。

阻燃橡胶V带检测阻燃V带检测依据标准为 GB 12731-2023《阻燃V带》。

阻燃V带主要用于矿井等需要阻燃性能及抗静电性能的场所的传动系统。

阻燃V带除了常规检测项目外,最主要的自然是安全性能的检测。

安全性能主要就是检测阻燃性能、抗静电性能。

东标 输送带检测标准及标准

MT 147-1995 煤 矿 用阻燃抗静电织物整 / 芯输送带

MT 668-2007 煤 矿 用钢丝绳芯阻燃输送 / 带

钢丝绳直径 钢丝绳间距 钢丝绳根数 钢丝绳偏心值 覆盖层拉伸性能 覆盖层耐老化性能 老化后拉伸性能 覆盖层耐磨性能

mm mm / / MPa / MPa

动态钢丝绳黏合抗疲劳性能 /

欧姆 级 / /

MPa % (70℃、168h)

覆盖层拉伸强度(老化后) MPa

14

断裂伸长率(老化后)

%

旋转滚筒磨耗

立方毫米

HG/T 4062-2008 /

波形挡边输送带

全厚度拉伸强度

N/mm

伸长率

%

层间粘合强度

N/mm

挡边与基带粘合强度

N/mm

横隔板与基带粘合强度

N/mm

尺寸

覆盖层拉伸强度

MPa

热空气老化

(125℃、168h)

热空气老化

(150℃、168h)

国际硬度(老化后)

IRHD

7

覆盖层拉伸强度(老化后) MPa

HG 2297-1992 耐 NEQ 4195/2-88

热输送带

断裂伸长率(老化后)

%

旋转滚筒磨耗

立方毫米

全厚度拉伸强度

N/mm

伸长率

%

层间粘合强度

N/mm

成槽度

/

直线度

/

覆盖层拉伸强度

立方毫米 N/mm

伸长率

%

钢丝绳粘合强度

N/mm

钢丝绳粘合强度 (70℃、168h 老化后)

N/mm

成槽度

/

层间粘合强度

N/mm

HG 3646-1999-T 普通用途防撕裂钢丝 / 绳芯输送带

橡胶制品质量检验标准

橡胶制品质量检验标准橡胶制品是一种广泛应用的材料,常用于汽车、建筑、医疗等众多行业。

为了确保橡胶制品的质量和安全性,需要对其进行一系列的检验。

本文将介绍橡胶制品质量检验的标准和规程,以提高检验的准确性和一致性。

一、外观检验外观检验是橡胶制品质量检验的首要步骤。

通过目检,我们可以判断橡胶制品外表是否平整,表面是否有脏污、气泡、杂质、裂纹等缺陷。

外观检验时,要遵循国家相关标准,例如GB/T 38906-2020《橡胶制品外观检验通则》等。

二、尺寸检验尺寸检验主要是对橡胶制品的尺寸进行测量,判断其尺寸是否符合设计要求。

常用的尺寸检验包括长度、宽度、厚度、直径等。

我们可以借助相关设备,如卷尺、游标卡尺、显微镜等进行测量。

同时,需要参考国际标准,如ASTM D3767-03《橡胶产品尺寸测量方法》等。

三、硬度检验硬度是橡胶制品的重要性能指标之一。

硬度检验的常用方法有杜氏硬度计、A型硬度计、国际硬度计等。

检验时需按照相关标准要求操作,如GB/T 2611-2013《橡胶杜氏硬度计硬度试验方法》等。

硬度的测量结果可用于判断橡胶制品的弹性、柔软性和耐磨性。

四、拉伸强度和伸长率检验拉伸强度和伸长率是评价橡胶制品拉伸性能的指标。

通过拉伸试验,可以测定橡胶制品在一定条件下的最大拉伸强度和拉伸断裂前的伸长率。

在进行拉伸试验时,要严格按照标准要求进行,如GB/T 528-2009《橡胶试验方法万能拉伸试验》等。

五、耐热性检验橡胶制品在工作过程中常常需要承受高温环境,因此其耐热性能是非常重要的。

耐热性检验可以通过热老化试验来进行。

一般采用恒温箱或热风循环箱,将橡胶制品置于一定温度下进行加热老化,然后进行性能测试。

测试项目可包括外观、硬度、拉伸强度、伸长率等。

六、耐化学性检验橡胶制品在使用过程中可能接触到各种各样的化学物质,所以对耐化学性进行检验是必要的。

常见的耐化学性检验方法包括浸泡试验、潮热介质试验等。

通过对橡胶制品在不同化学介质中的性能变化进行分析,判断其耐化学性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

橡胶输送带检测相关标准

橡胶输送带有耐热带、耐磨带、耐灼烧带、耐油带、耐碱带、耐碱带、耐热带、耐寒带等特性。

主要用于各矿山、冶金、钢铁、煤炭、水电、建材、化工、粮食等企业的固体物料输送。

(14.05.14)(001)

检测项目:

⒈覆盖层性能:拉伸强度、断裂伸长率、热空气老化、耐酸碱、磨耗、上下覆盖层剥离强度、层间粘合强度等;

⒉整体性能:全厚度拉伸强度、酒精喷灯燃烧、滚筒燃烧、丙烷巷道燃烧、防静电、氧指数、成槽度、直线度、钢丝粘合强度、接头寿命、接头强度、参考力伸长率、线绳粘合强度、布与顶胶间粘合强度、疲劳寿命、耐低温等;

输送带检测标准:

GB/T5752-2013输送带标志

GB/T5753-2008钢丝绳芯输送带总厚度和覆盖层厚度的测定方法

GB/T5753-2013钢丝绳芯输送带总厚度和覆盖层厚度的测定方法

GB/T5754.2-2005钢丝绳芯输送带纵向拉伸试验第2部分:拉伸强度的测定GB/T5755-2013钢丝绳芯输送带绳与包覆胶粘合试验原始状态下和热老化后试验GB/T5756-2009输送带术语及其定义

GB/T6759-2013输送带层间粘合强度试验方法

GB/T7983-2005输送带横向柔性和成槽性试验方法

GB/T7983-2013输送带横向柔性(成槽性)试验方法

GB/T7984-2001输送带具有橡胶或塑料覆盖层的普通用途织物芯输送带

GB/T7984-2013普通用途织物芯输送带

GB/T7985-2005输送带织物芯输送带抗撕裂扩大性试验方法

GB/T7986-2013输送带滚筒摩擦试验

HG/T3647-1999耐寒输送带

HG/T3659-1999快速粘接输送带用氯丁胶粘剂

HG/T3714-2003耐油输送带

HG/T3782-2005耐酸碱输送带

分类:

橡胶输送带根据使用环境和要求的不同分为很多规格和型号:

⒈根据运输量的大小按宽度分。

⒉按使用环境的不同,分为橡胶输送带又包括(普通型、耐热型、难燃型、耐烧灼型、耐酸碱型、耐油型)、耐热输送带、耐寒输送带、耐酸碱输送带、耐油输送带、食品输送带等型号。

其中普通输送带和食品输送带上覆盖胶最低厚度为3.0mm,下覆盖胶最低为1.5mm;耐热输送带、耐寒输送带、耐酸碱输送带、耐油输送带上覆盖胶最低厚度为4.5mm,下覆盖胶最低为2.0mm。

根据使用环境的具体情况可按1.5mm来增加上下覆盖胶的厚度。

⒊按照橡胶输送带布层拉力强度分为普通输送带、强力输送带。

强力型的帆布橡胶输送带分为尼龙橡胶输送带(NN输送带)和聚酯橡胶输送带(EP输送带)。