镁碳砖车间生产工艺流程 ppt课件

镁碳砖再生水化料生产工艺流程

镁碳砖再生水化料生产工艺流程

1.首先将废旧的镁碳砖收集起来。

First, the waste magnesia carbon bricks are collected.

2.然后进行粉碎处理,将废旧的镁碳砖打成粉末。

Then they are crushed into powder.

3.接下来对粉末进行筛分,去除杂质。

Next, the powder is sifted to remove impurities.

4.将筛分后的粉末放入水中搅拌并加热,使其溶解。

The sifted powder is then stirred in water and heated to dissolve.

5.然后进行过滤和沉淀,将溶解后的物质提取出来。

Filtration and precipitation are carried out to extract the dissolved substances.

6.接着将提取出来的物质进行干燥处理。

The extracted substances are then dried.

7.将干燥后的物质进行粉碎,得到再生水化料的粉末。

The dried substances are crushed to obtain powder for recycled hydrated materials.

8.最后进行包装,再生水化料生产工艺流程就完成了。

Finally, packaging is done, and the production process of recycled hydrated materials is completed.。

镁碳质耐火材料的生产工艺及常用原料详解

镁碳质耐火材料的生产工艺及常用原料详解镁碳耐火材料是上世纪七十年代日本为电炉应用而开发的,于1970年首次在电炉上进行了应用性试验,经过了六年的应用性试验之后,镁碳耐火材料被正式推广应用在电炉上。

与其它碳素材料相比,镁碳质耐火材料中添加的天然鳞片石墨及碳质结合剂,使其具有优良的导热系数,较小的热膨胀率,大大增强了镁碳砖的性能,特别是提高了其抗渣侵蚀性及热震稳定性。

已广泛地应用于超高功率电弧炉炉墙、炉顶、蚀损严重的高温热点、渣线及出钢口部位,也用于转炉炉口、出钢侧、耳轴壁和熔池等处,以及钢包精炼炉的渣线处。

镁碳耐火材料的生产原料及工艺具体如下:1镁砂生产镁碳质耐火材料的主要原料是镁砂。

由于镁砂质量的优劣对镁碳质耐火材料的性能起着很大的影响作用,所以在生产中,选择合理的镁砂成为生产优质镁碳质耐火材料首要步骤。

常用镁砂为电熔镁砂和烧结镁砂,它们具有不同的特点,其矿物组成主要是方镁石。

在生产镁碳质耐火材料时,所考虑的镁砂性能参数主要有以下几项内容:①镁砂纯度(MgO含量);②杂质相及其含量;③镁砂的体积密度、气孔率以及方镁石晶粒尺寸等。

镁砂的纯度对镁碳质耐火材料的抗渣侵蚀性起着重要的影响,这是因为当MgO含量很高时,其杂质相就相对减少,MgO晶体被作为杂质相的硅酸盐相分割程度降低,MgO晶体为直接结合,所以提高了镁碳质耐火材料的抗渣侵蚀性。

镁砂中的杂质相主要有SiO₂、CaO、B₂O₃、Fe₂O₃等,如果镁砂中含有很高的杂质,特别是B₂O₃,将对镁碳质耐火材料的耐火度及高温性能带来不利的影响,杂质相将从以下几个方面产生作用:①杂质相含量高,将降低MgO晶体的直接结合程度;②SiO₂、CaO等在高温下会与MgO形成共熔体;③SiO₂、Fe₂O₃等杂质在高温下会优先与C反应,使得镁碳砖中产生气孔,降低了镁碳质耐火材料的抗渣侵蚀性。

镁碳质耐火材料在使用过程中,溶渣会通过气孔与方镁石晶界渗入镁砂颗粒与方镁石晶体产生反应,导致其损毁,特别是当镁砂中还有很高的CaO、SiO₂等杂质时,会加速其损毁速率,导致镁砂中的方镁石晶体被不断侵蚀,剥落进入溶渣中。

镁碳砖的制备与应用设计

毕业论文镁碳砖的制备与应用摘要镁碳砖是国际上新兴的耐火材料产品,镁碳砖具有高耐火性,良好的抗热震性、抗剥落、抗渣性。

它的使用延长了炉衬的使用寿命,是一种广义的新型节能材料,各国都在大力开发镁碳砖生产技术。

但是在生产中仍存在易层裂、韧性差等问题。

调整镁碳砖配合料颗粒级配、控制混合料湿度与优化压制过程等措施可以提高生产质量。

本文开端探讨了镁碳砖的制备。

包括原料的选用,意在着重说明原材料的质量性能对镁碳砖使用效果有较大影响。

并介绍了生产工艺流程上主要工艺参数的确定及生产过程中镁碳砖的层裂问题及解决方法。

随之重点介绍了镁碳砖在转炉上的应用重点阐述了使用环境对其使用效果的影响。

在论文末章介绍了镁碳砖在技术上的发展趋势。

关键词:颗粒级配,转炉,层裂,镁碳砖PREPARATION AND APPLICATION OF MAGNESIAABSTRACTMagnesia refractories is internationally emerging products, magnesia with a high fire resistance, good thermal shock resistance, spalling, slag resistance. Its use extends the life of the lining, is a broad new energy-saving material, countries are vigorously developing magnesia production technology. However, there are still easily in the production of spallation, and poor toughness. Adjust magnesia batch particle size distribution, humidity control and optimization of mixture pressing process and other measures to improve production quality.Beginning of this article discusses the preparation of magnesia. Including the selection of raw materials, intended to highlight the quality of the raw materials used magnesia effect on performance have a greater impact. And describes the main process parameters on the production process and the production process to determine the spall magnesia problems and solutions. Bricks along with highlights on the application of the converter focuses on the use of environmental effect of its use. Paper presented at the end of chapter Bricks in technology trends.KEY WORDS: particle size distribution, converter, spall, magnesia目录前言 (4)第1章原料的选用 (5)1.1 镁砂 (5)1.2 石墨 (6)1.3 结合剂 (7)1.4 添加剂 (7)第2章镁碳砖制备 (8)2.1 镁碳砖主要生产工艺参数的确定 (8)2.1.1 镁砂颗粒级别的确定 (8)2.1.2 泥料混练 (9)2.1.3 成型 (10)2.1.4 热处理 (10)2.2 镁碳砖的层裂问题及解决方法 (10)2.2.1 镁碳砖层裂产生的主要原因 (11)2.2.2 防止镁碳砖层裂的基本方法 (11)第3章镁碳砖的应用 (13)3.1 镁碳砖在转炉上的应用 (13)3.2镁碳砖在转炉上的砌筑 (16)3.3 MgO-C砖在炉外精炼技术中大有前途 (16)第4章镁碳砖技术发展趋势 (17)4.1 纳米结构基质低碳镁碳砖的开发研究 (17)4.2低碳镁碳砖基质结构的优化 (19)结论 (21)谢辞 (22)参考文献 (23)外文资料翻译 (25)前言镁碳砖是一种优质的耐火材料,广泛应用在电炉、转炉及精炼炉上。

镁砖生产

镁碳耐火材料原料选择镁碳砖是以电熔镁砂、石墨、结合剂和金属添加物等为原料经粉碎、配料、混炼、成型和干燥而制得的不烧制品。

制品的性能及使用效果与原料的状况有紧密的关系,而制品的成本构成与原料的状况亦有不可分割的联系.现将镁碳砖生产所用原料的选择原则分别介绍如下:6.2.1镁砂的选择制备镁碳砖一般认为选用电熔镁砂效果好,对它的要求是:( 1 )颗粒结晶完整,方镁石晶间呈多角形直接结合,组织均匀,晶粒壮大,体积密度大,这样可以减少制品在高温下的失重,有利于提高 MgO颗粒在高温下与石墨共存的稳定性。

( 2 ) 结晶稳定,孔隙度小,这样在高温还原气氛条件下发生化学反应( MgO+C—Mg +CO)时对 MgO的气化有抑制和减缓作用,有利于提高制品的耐渣蚀性能。

( 3 )纯度高,这样可以降低方镁石晶体被硅酸盐分割的程度,减少熔渣对晶界渗透的侵蚀速度,有利于提高制品的高温性能。

同时在镁碳砖使用中随着温度的升高所生成的低熔点层增厚,在 1 6 0 0 ℃以上时聚集的杂质开始向砖外挥发,使砖组织劣化, Mg O含量越高,这种效应越步。

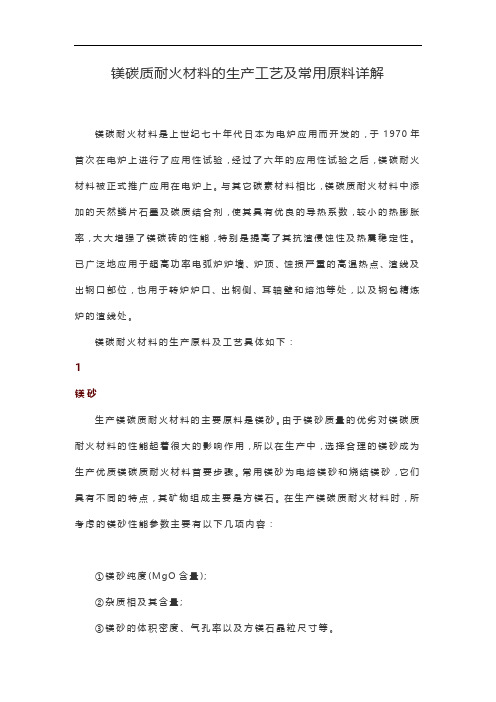

一般选用一、二级电熔镁砂为原料,其化学成分表1 电熔镁砂的化学成分6.2.2 石墨的选择石墨的种类和纯度对镁碳砖的性能影响十分敏感,一般认为石墨纯度愈高.砖的高温强度愈高,抗氧化性愈好但纯度太高,石墨价格昂贵,经济上又不合理.所以纯度选择要适度,目前一般选用固定碳含量为9 4~9 6 %的。

另外石墨的形状与粒度影响石墨的氧化速度,一般来说选择结晶发育比较完整,高温性能良好的天然磷片状.粒度 0-100目的石墨比较好。

石墨鳞片较大时镁碳砖的抗剥落性和抗氧化性好,可以提高砖的抗侵蚀性能。

使用过程中,砖内都形成较强的还原气氛,能还原炉渣中的铁氧化物,提高其牯性,减少其渗透.目前国内山东南墅的石墨和黑龙江柳毛的石墨较好,其性能指标如表 2所示。

表2 石墨的性能指标6.2.3 结合剂的选择镁碳砖的结合剂是影响镁碳砖质量好坏的关键原料.一般采用 841型热塑性酚醛树脂和 RPF — A或 B型热固性酚醛树脂为液体结合剂,采用特种沥青为固体结合剂。

瓷砖生产工艺流程介绍幻灯片PPT

陶瓷开展史

我国是陶瓷生产大国,陶瓷生产有悠久历 史和辉煌成就。我国最早烧制的是陶器。 由于古代人民经过长期实践,积累经历, 在原料的选择和精制、窑炉的改进及烧成 温度的提高,釉的开展和使用有了新的突 破,实现陶器到瓷器的转变。陶瓷工业的 新工艺、新技术、新设备层出不穷。

世界瓷砖生产量

目前世界瓷砖的生产和消费都获得了较大的 开展。2021年世界瓷砖产量84.95亿㎡,比 07年增长3.5%左右。在世界瓷砖生产总量 中,亚洲处于主导地位,生产量亚洲为 61.4%,欧洲为21.6%,美洲为13.5%,消 费的比例大致为亚洲为58.9%,欧洲为 20.1%,美洲为15.7%。我国生产量大概34 亿㎡,占世界生产份额达40%左右,西班 牙生产量在5亿㎡左右,意大利生产量在5 亿左右。

4、司磅配料

铲车司机根据?球 磨配料看板?中配 料单,通过铲车将 各种原料参加电子 称。我司严格控制 各种泥砂料重量误 差,并设质检巡检 抽查,确保配料的 准确性。

5、投料

通过皮带将电子喂 料机上的已配好的 各种物料输送到球 磨机内进展投料球 磨。

6、球磨

通过输送带将泥砂料装入球 磨机内,参加水和其他添加剂。 根据泥浆细度要求设定球磨时 间至一定的细度测浆确定是否 合格。

陶瓷行业布局

生产基地以佛山为主 新的生产基地目前在江西兴起

瓷砖分 地砖 外墙砖

抛光瓷质砖 瓷质釉面砖

渗花砖 微粉砖

我公司生产 的瓷砖品种 繁多,现以 地砖生产过 程为例对我 公司的生产 工艺流程做 个简单的介 绍。

瓷砖的分类原那么

1、吸水率:用水参加砖底看水吸收快慢 陶质砖:E>10% 炻质砖:0.5%<E<10% 瓷质砖:E<0.5% 2、透光性: 陶质砖:不透光 炻质砖:透光性差 瓷质砖:透光

普通镁砖的生产工艺

普通镁砖的生产工艺摘要本文从原料、配方、成型、干燥、烧结的生产流程介绍了镁砖的生产工艺过程,叙述了各生产流程中应注意的问题及其影响。

并对镁砖的性能缺陷及特点做了简要的评述。

1.引言普通镁砖是一种氧化镁含量在90%以上、以方镁石为主晶相的碱性耐火材料。

一般可分为烧结镁砖(又称烧成镁砖)和化学结合镁砖(又称不烧镁砖)两大类。

纯度和烧成温度高的镁砖,由于方镁石晶粒直接接触,称为直接结合镁砖;用电熔镁砂为原料制成的砖称为电熔再结合镁砖。

镁砖有较高的耐火度,很好的耐碱性渣性能,荷重软化开始温度高,但抗热震性能差。

烧结镁砖以制砖镁砖为原料,经粉碎、配料、混练、成型后,在1550~1600℃的高温下烧成,高纯制品的烧成温度在1750℃以上。

不浇镁砖是在镁砂中加入适当的化学结合剂,经混炼、成型、干燥而制成。

主要用于炼钢碱性平炉、电炉炉底和炉墙,氧气转炉的永久衬,有色金属冶炼炉,高温隧道窑,煅烧镁砖和水泥回转窑内衬,加热炉的炉底和炉墙,玻璃窑蓄热室格子砖等。

2.原料要求我国制造镁砖的主要原料是烧结镁石。

对其主要要求为化学组成和烧结程度。

烧结镁石的化学组成应为MgO>87%, CaO>3.5%,SiO2<5.0%,同时要求烧结良好。

烧结程度一般是以密度衡量,要求其值大于3.53g/cm3 。

镁石的外观是棕黄色或茶褐色,结晶密度,灼烧<0.3%,没有瘤状物,黑块越少越好。

烧结镁石经过精选后,为了彻底剔除其中的轻烧成分以及游离石灰的杂质,可以采用消化方法,亦即将已焙烧过的的镁石,加入一定量的的水,在CaO风化后,可用筛子将石灰除掉。

3.原料颗粒组成颗粒组成确定的原则应符合最密堆积原理有利于烧结。

以某厂为例,临界颗粒3、2.5、2mm,颗粒组成:2.5~1毫米者占60~65%(其中2.5~2mm的占25~35%,2~1mm的占30~35%),<0.088mm的占35~40%或占30~35%。

镁的制取制作 ppt课件

PPT课件

7

PPT课件

8

氯化镁形成沉淀分离出来 形 形成什么沉淀?

室温下镁的化合物的溶解度 (g/100g H2O)

物质 MgCO3 MgSO4 MgCl2 Mg(OH)2

溶解度 0.01 33 54 0.0029

PPT课件

返回 9

选用何种沉淀剂

氢氧化物的选择

氢氧化钠

PK

氢氧化钙

PPT课件

10

物质

MgO MgSO4 MgCl2 Mg(OH)2

熔点(℃) 2800

1124

712

PPT课件

350(280℃

时分解)

14

如何制得无水MgCl2 ?

盐酸

• 氢氧化镁

无水氯化镁

浓缩得MgCl2﹒6H2O

在一定条件下加热脱水

PPT课件

返回 15

Байду номын сангаас

氯化镁电解方程式

• 电解熔融的氯化镁可以得到金属镁:

通电

MgCl2 = Mg + Cl2

产生的氯气怎么办?

PPT课件

返回

16

海水

煅烧

水

贝壳(CaCO3)

生石灰

石灰乳

Mg(OH)2

盐酸 MgCl2

结晶 过滤 干燥 电解 Mg

PPT课件

17

1、镁的物理性质:

银白色金属,密度小,硬度小,熔点低。

可与其他金属构成合金。镁铝合金的强度高,机械 性能好。有“国防金属”的美誉。

PPT课件

11

怎么由贝壳制备沉淀剂?

贝壳(CaCO3)→ CaO →Ca(OH)2

石灰乳代替澄清石灰水 --------提高吸收效率

年产26000吨镁碳砖车间设计说明书

年产26000吨镁碳砖车间设计摘要镁碳砖是70年代初出现的,先是在超高功率电炉,接着在转炉、炉外精炼炉上使用,获得了非常好的效果。

由此,人们才认识到石墨、碳素材料和高温耐火氧化物之间结合所产生的作用。

断裂韧性差、高温剥落、抗渣渗透性差,这是高温烧成耐火制品的致命缺点,含碳耐火制品的出现突破了这些弱点。

本设计是年产26000吨转炉用镁碳砖MT-14A和MT-10C生产车间设计,以电熔镁砂和鳞片石墨为主要原料,酚醛树脂作为结合剂,金属Al粉作为抗氧化剂。

在镁碳砖中氧化镁和石墨之间彼此相互包裹,不存在传统概念中的所谓烧结;石墨具有热传导系数高,弹性模量低,热膨胀系数小,不容易被熔渣浸润等优点,因此,由于石墨的引入,使炉衬耐火制品的断裂韧性和抗渣渗透性有本质的改善。

本设计的主要特点是工艺流畅,布局合理,环境污染小,对废砖坯体进行回收再利用降低成本,自动化程度高,安全保护措施完善等优点。

在以上工作的基础上,绘制了年产26000吨镁碳砖厂总平面布置图、车间平面布置图及相应的纵横剖面布置图共计12张。

关键词:镁碳砖;生产工艺;车间设计AbstractMagnesia carbon brick is appeared in the early 1970s, first in ultra high power electric furnace and converter, outside the furnace in refining furnace, very good results have been obtained. From this, people realized the function of the combination between graphite, carbon material and high temperature refractory oxide.. Poor toughness, high temperature peeling, slag resistance, which is the fatal defect of high temperature sintering refractory products, the emergence of carbon refractory products broke through these weaknesses. This design is an annual output of 26000 tons of converter with magnesia carbon brick MT-14A and MT-10C production workshop design, with fused magnesia and graphite as main raw material and resin as binder, Al powder as antioxidants. In MgO-C brick of magnesium oxide and graphite between each other mutual inclusion, does not exist in the traditional concept of the so-called sintering; graphite has high thermal conductivity, low elastic modulus, low coefficient of thermal expansion, easily slag infiltration and other advantages. Therefore, due to the introduction of graphite, the fracture toughness of Lu Chennai fire products and slag penetration resistance improvement of nature. The main features of this design is the process smooth, reasonable layout, small environmental pollution, waste brick body recovery to take advantage of lower cost, high degree of automation, safety protection measures perfect advantages. On the basis of the above work, drawing an annual 26000 tons of magnesia carbon brick, total layout figure, workshop layout and the corresponding vertical and horizontal section plane layout totaling 12.Key words: Magnesia carbon; process design;workshop design目录摘要 (I)Abstract......................................................................................................................................................... I I 1 绪论. (1)1.1镁碳砖的发展历史及其应用 (1)1.1.1 镁碳砖的发展历史 (1)1.1.2 镁碳砖的应用 (1)1.2镁碳砖的分类组成、性能及其损毁机理 (4)1.2.1 镁碳砖的分类、组成 (4)1.2.2 镁碳砖的性能 (6)1.2.3 镁碳砖的损毁机理 (6)1.3镁碳砖的发展前景 (7)2 工艺部分 (8)2.1生产工艺要点 (8)2.1.1 原料选择 (9)2.1.2 破粉碎 (11)2.1.3 筛分 (11)2.1.4 物料的贮存 (11)2.1.5 配料 (12)2.1.6 混练 (12)2.1.7 成型 (13)2.1.8 干燥 (13)2.1.9 成品仓库 (13)2.2工艺流程............................................................................................................... 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

配料工序

• 配料的组成包括按规定比例配合的各种原料是和同一种原料的各 不同颗粒组成的粉料。它随着制品的 类型和性能要求、所用原料 的性质及工艺条件改变。我们采用的称重配料法。 三斗配料车属 于自动称量秤,其配料准确度高,配料误差不超过2%。

我们在实际生产过程中:1、控制加料顺序。加 料顺序对泥料混合的均匀性影响很大。先加粗、中颗 粒干混1~2分钟 加结合剂混碾1~2分钟 加石 墨混碾1~2分钟 加细粉高速混碾。干混的作用是使 颗粒料温度升高,有利于结合剂更好的包裹粗、中颗 粒。

2、控制混碾时间和泥料温度。混碾时间过长,由 于颗粒料与混碾设备摩擦发热,导致泥料温度升高, 结合剂固化,影响混合质量。

转炉供气砖

炉帽砖 出钢口管砖

炉身砖

炉底砖

钢包及电炉示意图

• 左图:钢包示意图

渣线砖

包壁砖

包底砖

右图:电炉示意图

普通渣线 热区渣线

墙砖

底砖

镁碳砖车间生产工艺流程

• 见附图

车间使用主要原材料

• 车间主要使用镁质原料、铝质原料、石墨及各种添加剂 • 其中镁质原料包括:97电熔镁砂、98C高纯镁砂、大结晶电熔镁砂、

• 第一阶段排出大量水分,整个阶段中,排出速度始终是恒定的 , 水分的蒸发仅表面。

• 第二阶段主要是坯体内部水分排出及树脂固化时排出的化学物质。 • 干燥制度是砖坯进行干燥时的条件总和。实际上就是升温曲线。

干燥时间是关系到正确选择干燥设备,保证正常生产和经济性的 一个重要问题 。树脂固化温度为120℃,考虑到生产工艺及经济 效益 的问题 ,我们选用最高干燥温度为200 ℃。

• 铝质原料包括特级矾土熟料、棕刚玉、亚白刚玉

• 特级矾土熟料:Al2O3 ≥88%,Fe2O3 ≤2.0% ,TiO2 ≤4.0%,颗粒 密度≥3.30g/cm3,吸水率≤4%。主要生产钢包非渣线部分产品、混 铁炉、鱼雷罐等产品。

车间主要设备

原料破粉碎设备: 颚式破碎机、圆锥破碎机、筒磨机 配料混碾设备:3台三斗配料车、6台高速搅拌机、4台混砂机 成型设备:10台摩擦机、1台30000KN液压机 、1台16000KN液压机

≤0.25%。主要生产转炉出钢口管砖产品 • 975二钙电熔镁砂:MgO≥97.5%,CaO/SiO2摩尔比≥2,颗粒密

度≥3.45g/cm3,灼减≤0.3%。主要生产电炉砖产品 • 98二钙电熔镁砂:MgO≥98%,CaO/SiO2摩尔比≥2,颗粒密度

≥3.50g/cm3,灼减≤0.25%。主要生产电炉砖产品

• 混练质量好时的泥料应该是: • 1、各个成分应该是均匀分布的; • 2、泥料的结合性应得到充分的发挥; • 3、空气充分排除;

• 为进一步提高泥料质量,我们采用困料工艺。所谓困料就是将混 练后的泥料,在一定的温度和湿度的环境中贮放一定的时间。困 料的条件要严格控制,即恒温恒湿环境。

• 混碾工序主要检测泥料温1mm 、1~0mm 、 ≤0.088mm四种规格颗粒料。

• 该工序主要控制其配料准确性。

混碾工序

混碾是指使两种以上不均匀物料的成分和颗粒均

匀化,促进颗粒接触和塑化的操作过程。混碾是物料 混合的一种方式,伴随着挤压、捏合、排气过程在内。 泥料混合 的最终目的,旨在泥料中成分和性质均匀。 即在单位质量或体积内具有同样的成分和颗粒组成。

镁碳砖车间 生产工艺流程简介

武钢耐火材料有限公司 刘超文

2009年2月20日

• 按材质分类: • 镁碳质 • 铝镁碳质 • 铝碳质 • 刚玉质 • 防腐碳质

转炉系列产品

• 包括:炉身砖、炉帽砖、炉底砖、出钢口 管砖、转炉供气砖、出钢口套砖

• 主要应用于转炉炼钢的工作层用耐火材料。

转炉示意图

• 镁砂的CaO/SiO2 对于镁碳砖的使用性能影响较大,CaO/SiO2 <1 时,生成高熔点的M2S, 1< CaO/SiO2 <2,则生成低熔点的硅酸 盐,且 SiO2会使方镁石表面活化,促进MgO 和C反应,加速方镁 石的溶解和石墨的氧化, CaO/SiO2摩尔比≥2 时,生成高熔点的 C2S3和C3S2,且有利于镁砂与石墨共存的稳定性,可形成坚固的 挂渣层,抑制石墨氧化。考虑到使用效果和综合效益,我们一般选 用97电熔镁砂。

• 在实际生产中,我们主要控制和泥料加入量和打击次数。 • 主要缺陷为层裂 。压制过程中坯体产生层裂,这是一个非常复杂

的过程,其影响因素较多且复杂,主要有: • 1、气相的影响。 • 2、水分的影响。 • 3、加压次数、压制时间及压力对层裂的影响。我们采用的是短

程快打、吊坯排气。

• 等静压成型:这种方法主要是应用帕斯卡原理,对液体进行加压, 通过橡胶套将其压力均匀的传给粉料,具有以下特点 :

成型工序

• 借助于外力和模具,成为有一定尺寸、形状和强度的坯体或制品 的过程叫成型。

• 我们采用的半干法成型。压制过程中,松散的物料没有足够的水 分,必须施以较大的压力,借助于压力的作用坯料颗粒重新分布, 在机械结合力、静电引力以及摩擦力的作用下,坯料颗粒紧密结 合,发生弹性变形和脆性变形,空气排出,坯料颗粒结合成具有 一定尺寸和一定强度的制品。

975二钙电熔镁砂、98二钙电熔镁砂 • 97电熔镁砂:MgO≥97%,颗粒密度≥3.45g/cm3,灼减≤0.3%。主

要生产转炉炉身、炉帽产品及转炉供气砖产品 • 98C高纯镁砂:MgO≥97.2%,颗粒密度≥3.25g/cm3,灼减≤0.3%。

主要生产转炉炉底产品 • 大结晶电熔镁砂:MgO≥98.2%,颗粒密度≥3.50g/cm3,灼减

• 1、成型性 加压无方向性,可以得到密度均匀的坯体,不会出 现其他机械压制使得层密度现象。一般压制较复杂的制品。我们 用主要压制出钢口管砖和转炉供气砖及即将投产的连铸三大件产 品。

• 2、烧结性。

干燥工序

• 干燥的目的在于提高坯体机械强度,有利于装出窑操作并保证烧 成初期能够顺利进行。

• 我们采用自然干燥和干燥窑干燥两种方式进行干燥。我们树脂结 合的砖制品干燥过程可分为两个阶段。