不锈钢表面离子渗氮技术

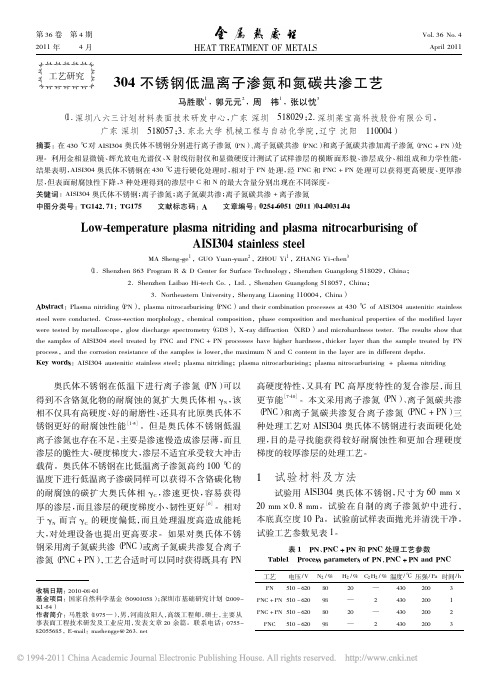

304不锈钢低温离子渗氮和氮碳共渗工艺_马胜歌

高硬度特性、又具有 PC 高厚度特性的复合渗层,而且 更节能[7-10]。本文采用离子渗氮( PN) 、离子氮碳共渗 ( PNC) 和离子氮碳共渗复合离子渗氮 ( PNC + PN) 三 种处理工艺对 AISI304 奥氏体不锈钢进行表面硬化处 理,目的是寻找能获得较好耐腐蚀性和更加合理硬度 梯度的较厚渗层的处理工艺。

图 1 AISI304 奥氏体不锈钢 PN( a) 、PNC + PN( b) 和 PNC( c) 处理后的横断面形貌 Fig. 1 Cross-section morphologies of AISI304 austenitic stainless steel treated by PN ( a) ,PNC + PN ( b) and PNC ( c) processes

17. 9

PNC 工艺获得的渗层最厚,为 17. 9 μm; PN 工艺 获得的渗层最薄,为 9. 7 μm; PNC + PN 工艺获得的渗 层厚度为 16. 7 μm,和 PNC 工艺较接近。在相同处理 温度、处理时间和工作压强下,3 种工艺得到的渗层厚 度相差较大,说明 PNC 比 PN 的渗速高、含 N 和含 C 气体在一起进行离子渗可以起到相互促进的作用。结 合文献[7-10]可知,渗层外层为富 N 层、渗层内层为 富 C 层,渗层中 N 和 C 的最大含量分别出现在不同的 深度。从表 2 可以看到,渗层中内层的厚度和离子渗 过程中通含碳气体的时间相关,PNC 工艺通含碳气体 的时间为 3 h,内层的厚度为 6. 3 μm; PNC + PN 工艺 通含碳气体的时间为 1 h,内层的厚度为 4. 6 μm。值 得注意的 是,PN 工 艺 是 不 通 含 碳 气 体 的,但 也 有 约 2 μm的内部富 C 层,这还可以从后面 2. 2 中的成分分 析结果得到印证。文献[7]认为是离子渗设备中的碳 污染造成的,可以称之为“外部碳说”; 文献[5]认为这

钢渗氮技术及检验

在氮化处理前零件经受调质处理,零件硬度为HV200~ 300,为回火索氏体组织,经氮化处理后,心部还具有良 好的综合机械性能。

钢渗氮技术及检验

渗氮钢及预先热处理

氮化钢的合金化

➢合金元素与钢的氮化工艺

氮化工艺的要求:

• 氮化表面的高硬度; • 氮化表面的脆性满足要求; • 获得足够深的氮化层深度; • 尽可能缩短氮化时间。

➢ 当氮达到α-Fe的饱和浓度后,便与氮化物形成元素发 生作用,按照氮与合金元素亲和力的强弱,依次形成 氮化物。例如38CrMoAlA,先形成极为弥散的氮化铝, 然后形成氮化钼,最后形成氮化铬。

➢ 合金元素与氮的亲和力越大,所形成的氮化物越稳定, 熔点、硬度也越高。

➢ 氮化物的稳定性按下列次序降低,即Ti、Al、V、Nb、 W、Mo、Cr、Mn、Fe的氮化物。

• 软氮化方法分为气钢体渗氮软技术氮及化检验和液体软氮化两大类。

氮化工艺方法

• 软氮化

– 常用的共渗介质有尿素、甲酰胺和三乙醇胺,它们在软氮化温度 下发生热分解反应,产生活性碳、氮原子。活性碳、氮原子被工 件表面吸收,通过扩散渗入工件表层,从而获得以氮为主的碳氮 共渗层。气体软氮化温度常用560-570℃,因该温度下氮化层硬 度值最高。氮化时间常为2-3小时,因为超过2.5小时,随时间延 长,氮化层深度增加很慢。

0率.0视2~流0量.2的m大/m小,与其温性度质的极高硬低H而v 1有00所0改~变12,00流,量又愈极大脆则,分NH解3度之愈分低解,

流量愈小则分解率愈高,温度愈高分解率愈高,温度愈低分解率亦

愈低,NH3气在570℃时经热分解如下:

•

NH3 →〔N〕Fe + 3/2 H2

• 经 渗分氮解,出一来般的缺N点,为随硬而化扩层散薄进而入氮钢化的处表理面时形间成长。。相的Fe2 - 3N气体

不锈钢的固溶渗氮技术

Xx职业技术学院毕业设计(论文)作者:学号:系部:模具技术系专业:材料成型与控制题目:不锈钢的固溶渗氮技术导者:评阅者:年月目录1 绪论 (6)1.1 不锈钢材料简介 (6)1.1.1 不锈钢的分类 (7)1.1.2 不锈钢的主要作用 (8)1.2 不锈钢热处理特点 (8)1.2.1 奥氏体不锈钢 (9)1.2.2 铁素体不锈钢 (10)1.2.3 马氏体不锈钢 (10)1.2.4 沉淀硬化型不锈钢 (11)1.3 论文的目的和意义 (12)2 奥氏体不锈钢固溶渗氮 (12)2.1 试验材料及方法 (12)2.2 试验结果与分析 (14)2.3 显微硬度 (16)2.4 氮浓度分布 (16)2.5 X射线分析 (18)2.6 极化曲线 (19)2.7 试验结论 (19)3 渗氮温度对奥氏体不锈钢性能的影响 (20)3.1 试验材料及方法 (20)3.2 试样表征 (21)3.3 结果与讨论 (21)4 不锈钢固溶渗氮 (24)4.1 固溶渗氮工艺原理 (24)4.2 心部和表面层显微组织的关系 (25)4.3 最佳合金成分确定 (26)4.4 工业固溶渗氮 (27)5 渗氮温度对3Cr13不锈钢表面渗氮层组织和性能的影响 (27)5.1 试样制备与试验方法 (28)5.2 试验结果与讨论 (28)结论 (35)致谢 (36)参考文献 (37)1 绪论金属热处理是机械制造中的重要工艺之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。

其特点是改善工件的内在质量,而这一般不是肉眼所能看到的。

固溶渗氮是1993年在Wiesbaden的热处理学术研讨会上作为不锈钢表面改性新工艺提出来的。

目前已完成了实验和理论两方面的研究。

淬火后奥氏体区的表面层中是富含氮的.固溶渗氮工艺参数为:渗氮温度在1100—1150℃之间;氮气分压PN在1043×105Pa之间;扩散时间为24h,渗氮层深度d为2.5r/mm。

不锈钢离子渗碳

不锈钢离子渗碳不锈钢离子渗碳技术是一种常用的金属表面处理方法,通过在不锈钢表面注入碳离子,使其在表面形成一层具有较高碳含量的渗碳层。

这种渗碳层能够显著改善不锈钢的硬度、耐磨性、耐蚀性等性能,从而延长不锈钢的使用寿命。

不锈钢是一种耐腐蚀性能优异的金属材料,主要成分为铁、铬、镍和其他合金元素。

其中,铬元素能够与氧气发生反应生成一层致密的氧化铬膜,起到防止金属继续腐蚀的作用。

然而,不锈钢的硬度相对较低,容易产生磨损和划伤,限制了其在一些高强度、高摩擦等场景中的应用。

为了解决这一问题,人们提出了不锈钢离子渗碳技术。

不锈钢离子渗碳技术的原理是将不锈钢材料放置在离子渗碳设备中,通过高温和电子轰击作用,将碳离子注入不锈钢表面。

碳离子在不锈钢表面扩散,与金属元素发生反应,形成一层富碳的渗碳层。

这种渗碳层具有较高的硬度和耐磨性,能够有效提升不锈钢的力学性能和耐磨性。

不锈钢离子渗碳技术具有以下几个优势。

首先,渗碳层的硬度远远高于不锈钢基体,能够显著提升不锈钢的抗磨性能。

其次,渗碳层的表面粗糙度较低,能够减小不锈钢材料与外界摩擦的摩擦系数,降低磨损和能耗。

再次,渗碳层的化学成分可以通过调整渗碳工艺来控制,从而满足不同应用场景对材料性能的需求。

此外,不锈钢离子渗碳技术还能提高不锈钢材料的耐腐蚀性能,延长其在恶劣环境中的使用寿命。

不锈钢离子渗碳技术在工业领域有着广泛的应用。

例如,在汽车制造中,通过离子渗碳可以将不锈钢零部件的表面硬度提升数倍,增强其抗磨性和耐腐蚀性,从而延长汽车的使用寿命。

在航空航天领域,离子渗碳技术可以提高不锈钢零部件的耐高温性能和抗疲劳性能,保证飞机在极端环境下的安全运行。

此外,不锈钢离子渗碳技术还可以应用于制造机械设备、电子产品等领域,提升产品的耐用性和可靠性。

不锈钢离子渗碳技术是一种有效改善不锈钢材料性能的方法。

通过在不锈钢表面形成富碳的渗碳层,可以提升不锈钢的硬度、耐磨性和耐腐蚀性,延长其使用寿命。

2Cr13的渗氮工艺研究

2Cr13的渗氮工艺研究的提纲摘要:首先介绍了离子渗氮对2Cr13不锈钢磨损及冲蚀行为的影响;2Cr13 不锈钢的稀土简单催渗循环离子渗氮;低温离子渗氮提高2Cr13 不锈钢的冲蚀磨损与冲刷腐蚀抗力的大体内容和方法及他们的优点。

关键字:低温离子渗氮; 2Cr13钢; 稀土催渗;磨损;冲蚀1.引言先讲了渗氮的定义,对2Cr13进行渗氮,渗氮对2Cr13的研究意义及主要价值。

2.正文2.1.讲的是离子渗氮对2Cr13不锈钢磨损及冲蚀行为的影响的具体实验材料、方法及实验过程。

例如:冲蚀磨损试验,2C r13钢的离子渗氮层(硬度试验后)的相图,2C r13钢离子渗氮层的硬度分布图,球盘磨损行为实验等。

最后实验结果分析:例如其中渗氮层硬度:测量表明, 2Cr13 不锈钢基体硬度为289 HK,渗氮层硬度最高为1 270 HK,为基体硬度的4. 4倍。

渗氮层包括白亮层和扩散层两部分,分界较明显(见图2) ,其中白亮层厚度为89 μm。

而扩散层与基体之间边界不明显。

由于扩散层的存在,使得从渗氮层表面到基体有很好的硬度梯度(见图3) 。

这种梯度式硬度和成分的分布不仅保证了渗氮层与基体的良好结合,而且保证了足够高。

2.2. 讲的是2Cr13 不锈钢的稀土催渗循环离子渗氮试验方法及过程:例如试验方法:渗氮前对试样进行机械抛光至表面粗糙度Ra =05μm ,并用丙酮清洗,阴干后放置于渗氮设备中,以免油污、锈斑、挥发物等而引起电弧,损伤试样。

本试验的渗氮设备选用PCVD210 型等离子体渗氮炉,电流: ≤5A;压强:160~190Pa ;气源选用氢气和氮气的混合气体。

利用Axioplan 2 金相显微镜观察显微组织。

用Hx21000TMC 显微硬度计测量表面硬度。

用HM2114Akashi 显微硬度仪检测显微硬度梯度及渗氮层深。

用PhI25400 的X2射线衍射仪对渗氮层进行相分析。

磨损设备选用MM2200 型磨损实验机,载荷为10kg ,采用油润滑。

离子氮化硬度和深度

离子氮化硬度和深度离子渗氮作为强化金属表面的一种利用辉光放电现象,将含氮气体电离后产生的氮离子轰击零件表面加热并进行氮化,获得表面渗氮层的离子化学热处理工艺,广泛适用于铸铁、碳钢、合金钢、不锈钢及钛合金等。

零件经离子渗氮处理后,可显著提高材料表面的硬度,使其具有高的耐磨性、疲劳强度,抗蚀能力及抗烧伤性等。

如果氧化是在氮化结束后停炉过程中产生的,则仅影响外观质量,对渗层硬度、深度无影响。

1.离子氮化工艺技术的内涵及原理离子氮化是为了提高工件表面耐磨性、耐疲劳性、耐蚀性及耐高温等性能,利用等离子辉光放电在离子氮化设备内制备氮化层的一种工艺方法。

离子氮化分三个阶段,第一阶段活性氮原子产生,第二阶段活性氮原子从介质中迁移到工件表面,第三阶段氮原子从工件表面转移到芯部。

其中第一阶段电离和第三阶段扩散机制比较清楚,第二阶段活性氮原子如何从介质中迁移到工件表面的机理尚存争议,普遍认可的是“溅射-沉积”理论。

具体原理为:高能离子轰击工件表面,铁原子脱离基体飞溅出来和空间中的活性氮原子反应形成渗氮铁,渗氮铁分子凝聚后再沉积到工件表面。

渗氮铁在一定的渗氮温度下分解成含氮量更低的氮铁化合物,释放出氮原子,渗氮铁不断形成为一定厚度的渗氮层。

2.离子氮化工艺技术的发展历史(1)1932年德国人B.Berghaus发明。

3.离子氮化工艺技术的优点(1)工件涂层可根据预期性能要求通过调节氮、氢及其他(如碳、氧、硫等)气氛的比例调整实现相组成调节。

(2)制备涂层时间是普通渗氮的三分之一到五分之一,效率高。

(3)制备过程十分清洁而无需防止公害,无需额外加热和检测设备,能够获得均匀的温度分布,能源消耗是气体渗氮的40~70%,节能环保;耗气量极少(仅为气体渗氮的百分之几),可大大减少离子氮化的常见缺陷;适用的材质和温度范围广泛。

(4)工件制备完涂层后可获得无氧化的加工表面,表面光洁度高,变形量小。

4.离子氮化工艺技术的难点(1)空心阴极效应限制了在带小孔、间隙和沟槽零件中的应用(2)边角效应导致导致工件边角部位硬度和其余部位不一致(3)不同结构工件混装时温度的控制和测量存在困难(4)零件表面产生弧光放电(打弧)造成等离子不稳定或高洁净工件表面损伤5.离子氮化工艺技术应用常见问题(1)硬度低。

金属表面渗氮技术及其工业上的应用

金属表面渗氮技术及其工业上的应用课程:腐蚀与材料保护主讲老师: 陈存华院系:化学学院专业:应用化学学号: 2010214131姓名:张伟华中师范大学化学学院2012年12月金属表面渗氮技术及其工业上的应用前言:金属表面的渗氮技术是为了改善材料表层硬度和耐磨性的表面改性技术,经过古代到现代多年的发展,传统的渗氮技术逐渐被现代渗氮技术所取代。

本文对多种渗氮技术做了相关的介绍,并就一些基本知识做一个相关概述。

重点介绍了离子渗氮技术的应用,其中活性屏离子渗氮技术有着明显的设备和工艺优势, 可能成为离子渗氮技术的发展方向。

关键词:渗氮技术工业应用离子渗氮一、渗氮基本原理渗氮是一个热化学扩散过程;是根据NH3和材料表面的反应过程来进行的, 关于反应的实际过程和由此产生的物质传输可通过动力学来说明。

NH3通入炉内加热后得到NH3、N2+ H2、NH,其中未裂解的NH3和裂解的产物N2+H2与铁不发生氮化反应,一部份NH3所形成的氨根NH与铁反应被吸收在铁表面形成ɑ-Fe层,随着形成浓度梯度,氮向内部扩散, 当超过ɑ-Fe的溶解度后, 氮继续聚集在材料表面,由生成的两相形成氮化合物层(俗称白层)继续增厚,氮进一步向内部扩散形成扩散层。

二、中国古代的钢铁渗氮技术早在干将制剑时,古代工匠就采用了添加毛发和指甲的渗碳技术,毛发和指甲含有一定量的氮,工件经此工艺处理后,会有一定的渗碳增氮效果,这可能是无意识的碳氮共渗的开始。

在古代文献的分析中,我们还注意到古人有仅采用含氮物质的处理方法。

《武备志》中有:“刀方: 羊角、铁石砂。

其中羊角、铁石主要含碳,砂的主要成分是氯化胺,氯化胺加热是否会分解出活性氮。

另外,古文献中还有以硝为主要渗剂的处理方法。

《篆刻度》对此有详细记述:“尝见炼新刀者,用猪牙、头发及硝,各烧灰等分,酽醋调画刀口,如锯齿状,号为马牙钢。

”其中硝是硝酸钾,属供氮原料。

《物理小识》“器用类·淬刀法”中还提及“以酱同硝涂錾口,煅赤淬火”其中酱可能是主要用作为黏结剂使用的,而硝酸钾为主要渗剂。

渗氮温度对3Cr13不锈钢表面离子渗氮层组织和性能的影响

渗氮温度对3Cr13不锈钢表面离子渗氮层组织和性能的影响程东,高原,唐光辉(桂林电子科技大学信息材料科学与工程系,桂林541004)摘 要:利用等离子渗氮技术,在不同温度下对3Cr13不锈钢渗氮6h,研究了渗氮温度对渗氮层组织结构和性能的影响。

结果表明:渗氮温度显著影响3Cr13不锈钢表面渗氮层的结构与性能,渗层厚度随着渗氮温度的升高而增加;渗氮温度升高促使表面相由 N相和 相逐渐变成CrN 相及 相;随着渗氮温度的升高表面硬度提高,耐磨性能随之提高;而耐蚀性在低温渗氮(400)时比基体略有提高,之后(!450)随着渗氮温度的升高呈下降趋势,且低于基体的。

关键词:3Cr13不锈钢;渗氮层;渗氮温度;耐蚀性中图分类号:T G156.8 文献标志码:A 文章编号:1000 3738(2009)07 0019 03Effect of Nitriding Temperature on Microstructure and Properties of Plasma Nitriding Layer of3Cr13Stainless SteelCHENG Dong,GAO Yuan,TANG Guang hui(Depar tment of Infor mation M ater ial Science and Eng ineering,G uilin U niv ersity of Electr onicT echno lo gy,Guilin541004,China)Abstract:Based on the plasma nitr iding techno log y,the effect of t emperat ur e on the micr ostructure and pr operties o f plasma nit riding layer of3Cr13stainless steel w as st udied.T he results show t hat temperatur e significantly affected the structure and perfo rmance o f the nitr ided layer.W ith the nit riding temper atur e increasing the layer thickness incr eased,the sur face phases g radually pr ecipitated CrN and from the pr ime N and ,the surface hardness impr oved and the w ear resistance r aised.T he cor ro sion resistance which was lo wer than that o f base decr eased with t he temperature incr easing abo ve450ex cept fo r the low temper atur e(400)conditio n.Key words:3Cr13sta inless steel;nitr iding layer;nitr iding temperature;co rr osion r esist ance0 引 言不锈钢具有较好的耐蚀性能,但耐磨性能较差,这限制了其应用范围。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

•

渗氮后的不锈钢硬度和耐磨性均有显著提高。但是常规的离子渗氮容易 在不锈钢表面形成CrN而使基体出现贫铬,进而降低不锈钢的耐蚀性。所以, 尽管经离子渗氮处理后不锈钢的表面硬度、耐磨性和抗擦伤、抗胶合能力有 大幅度提高,但若处理不当,容易发生表层剥落、硬化层(渗氮层) 厚度不均 匀以及耐腐蚀性大幅下降等质量问题。

不锈钢表面离子渗 氮技术

•

Hale Waihona Puke 不锈钢应用范围十分广泛。面对当前资源严重短缺的现状,采用各种强 化措施来改善已开发不锈钢钢种的性能,进一步发挥各种不锈钢的优势,拓 展其应用范围,是一项迫切而意义深远的工作。表面改性处理是低成本而有 效提高材料表面硬度、耐磨性和抗疲劳性能的重要方法。

•

由于不锈钢表面氧化膜的存在,使一般的气体渗氮很难进行。虽然表面 活化处理后的不锈钢可以进行气体渗氮处理,但是工序复杂,不易控制,所 以人们逐渐采用了一些新的渗氮工艺技术。离子渗氮技术就是其中应用最广 的一种。常规离子渗氮是在 500~560℃温度下的N2和H2或NH3混合气氛中 进行的。由于离子渗氮能直接去除不锈钢表面的钝化膜,并易于实现局部渗 氮和较容易控制氮势,在不锈钢表面强化方面显示出较大优越性。对一些马 氏体不锈钢进行离子渗氮的结果表明,离子渗氮可有效地在不锈钢表面形成 一定厚度的渗氮层,而不需要进行去除氧化膜的预处理。

•

与渗氮相似,对不锈钢进行渗碳处理也可分为气体渗碳和离子渗碳两大 类型。传统气体渗碳温度很高,一般在800~1000℃,所以对不锈钢很少使 用,主要采用低温离子渗碳技术。低温离子渗碳处理通常在550℃以下进行, 所用气体为H2和CH4或C2H2的混合气体。/

•

为了避免高温下形成CrN,损害不锈钢固有的耐蚀性,必须发展低温处 理方法。上世纪80年代研发了等离子体低温渗氮研究,很好地解决了奥氏体 不锈钢经处理后耐蚀性降低的技术难题。该技术的关键是在低温下(350~ 450℃) 进行,以避免形成CrN而使基体贫铬后耐蚀性下降。

•

尽管低温渗氮技术克服了渗氮后不锈钢耐蚀性下降的问题,但离子渗氮 也有其本身的缺点,如边界效应、空心阴极效应,以及工件温度不均等。为 了克服离子渗氮的缺点,人们开发了活化屏离子渗氮技术。在活化屏渗氮技 术中,工件处于悬浮状态,离子轰击金属屏而不是工件本身。与常规离子渗 氮相比,该技术可以处理不同形状的工件,并能消除边缘效应以及空心阴极 效应,还能方便地测量工件的温度。对 AISI 420马氏体不锈钢的活化屏渗氮 行为的研究表明,新工艺不仅消除了边界效应,而且具有更高的渗氮效率, 同时还可以完全消除由边界效应引起的腐蚀环。