粉末冶金材料

高性能粉末冶金材料

粉末制备工艺流程: 包括原料选择、制 备方法选择、工艺 参数控制等

粉末冶金材料制备工艺简 介

压制成型工艺原理

压制成型工艺流程

压制成型工艺优缺点

烧结原理:粉末冶金材料通过加热 和加压的方式,使粉末颗粒间发生 物理化学变化,形成致密的结构

烧结工艺参数:包括温度、压力、 时间等,这些参数对材料的性能和 结构有重要影响

高性能粉末冶金材 料性能特点

高强度:粉末冶金材料具有优异的力学性能,能够承受高负荷和应力,具有较高的抗拉强度和 抗压强度。

单击此处输入你的智能图形项正文,文字是您思想的提炼,请尽量言简意赅的阐述观点。单击此处输入你的智能图形项正文

硬度:粉末冶金材料具有较高的硬度,能够抵抗磨损和划痕,保持长期稳定的使用性能。 以 上内容仅供参考,您可以根据需要进一步补充和完善。

医疗器械领域:粉末冶金零件用于制造人工关节、牙科种植体和手术器械等,具有生物相容性 和耐磨性。

高性能粉末冶金材 料发展趋势与挑战

粉末冶金材料 制备技术不断 创新,提高材 料性能与质量

粉末冶金材料 在新能源汽车、 航空航天等领 域的应用不断

拓展

粉末冶金材料 在3D打印、增 材制造等领域 的应用前景广

以上内容仅供参考,您可以根据需要进一步补充和完善。

01 高 导 电 性 : 高 性 能 粉 末 冶 金 材 料 具 有 优 异 的 导 电 性 能 , 能 够 有 效 地 传 递 电 流 , 减 少 电 阻 , 提 高 导 电 效 率 。

单击此处输入你的正文,文字是您思想的提炼,为了最终演示发布的良好效果,请尽量言简意赅的阐述观点;根据需要可酌情增减文字

添加标题

添加标题

添加标题

添加标题

烧结设备:包括真空烧结炉、气氛 烧结炉等,根据材料特性和制备要 求选择合适的设备

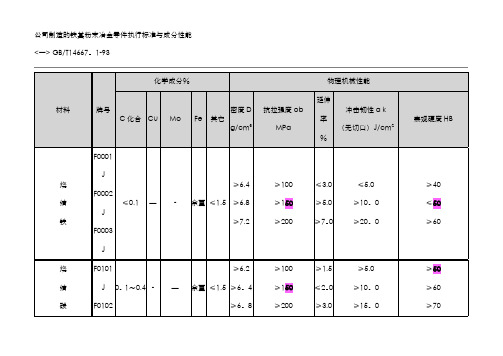

粉末冶金材料标准表

公司制造的铁基粉末冶金零件执行标准与成分性能〈一> GB/T14667。

1-93<二> MPIF—35烧结铁和烧结碳钢的化学成分(%).材料牌号Fe C F—0000 97。

7-100 0。

0-0。

3 F-0005 97.4-99。

7 0.3—0。

6 F—0008 97。

1-99。

4 0。

6-0.9 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2。

0%。

▲烧结铁—铜合金和烧结铜钢的化学成分(%).材料牌号Fe Cu CFC-0200 83.8—98.5 1.5-3.9 0.0-0.3FC-020593。

5-98。

21。

5—3。

90.3-0.6FC-020893。

2-97.9 1.5—3。

90.6—0。

9烧结铁—镍合金和烧结镍钢的化学成分(%).材料牌号Fe Ni Cu CFN-0200 92.2—99。

0 1.0-3.0 0。

0-2.50。

0—0.3FN-0205 91。

9-98.7 1。

0-3.0 0.0-2.5 0。

3-0.6FN-0208 91.6-98。

4 1。

0-3.0 0.0-2.50。

6—0。

9FN-0405 89.9—96.7 3.0-5。

5 0。

2-2.0 0。

3-0。

注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2。

0%。

FC—050591。

4—95。

74.0—6。

00。

3—0.6FC—050891.1—95。

44。

0-6.00.6—0。

9FC-080888。

1-92。

47。

0—9。

0。

6—0.9FC—1000 87.2-90。

59.5—10。

50.0—0.36FN—040889。

6—96。

43。

0—5。

50.0—2.0 0.6—0.9注:用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%⊙ 铁-铜合金和铜钢粉末冶金材料性能(MPIF—35)铁—镍合金和镍钢粉末冶金材料性能(MPIF—35)↑上一页⊙不锈钢系列粉末冶金制品执行标准与典型牌号的成分和性能-不锈钢(MPIF—35)⊙铜基系列粉末冶金制品执行标准成分与性能—铜基(GB2688—81)⊙<三>"DIN V 30 910” 及”ISO5755” (成分与性能略)⊙烧结铝镍钴永磁合金的磁特性及其它物理特性〈 規 格 二 - 不銹鋼 >TypeChemical Composition (%)Physical Mechanical PropertiesFe Cr Ni Cu Tin Si Mn Mo C S Other Density (g/cm 3) Ultimate Tensile Strength (kg/mm 2)Elong-ation (%) Hard-nessSUS303LSCba l 18。

粉末冶金材料标准表

公司制造的铁基粉末冶金零件执行标准与成分性能<一> GB/T14667。

1-93<二〉MPIF-35烧结铁和烧结碳钢的化学成分(%).材料牌号Fe C F—0000 97.7—100 0。

0—0.3 F-0005 97。

4-99.7 0。

3-0。

6 F-0008 97。

1—99。

4 0.6-0.9 注:用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2。

0%。

▲烧结铁-铜合金和烧结铜钢的化学成分(%).材料牌号Fe Cu CFC—0200 83.8-98.5 1.5-3。

9 0.0-0。

3FC-0205 93.5—98。

2 1.5—3。

90。

3—0。

6FC-020893。

2-97.9 1.5-3。

9 0.6-0。

9FC-0505 91.4-95。

7 4。

0-6.0 0。

3—0。

烧结铁-镍合金和烧结镍钢的化学成分(%).材料牌号Fe Ni Cu CFN—0200 92.2-99.0 1.0-3。

00。

0-2。

50。

0—0。

3FN-0205 91。

9-98.7 1.0—3。

00。

0—2.50.3-0。

6FN—0208 91.6—98。

4 1。

0-3.0 0.0-2.50。

6-0。

9注:用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2。

0%。

6FC-0508 91.1—95。

4 4.0—6。

0 0。

6-0.9FC—0808 88.1-92.4 7.0-9.0 0.6-0.9FC-1000 87.2-90。

59。

5—10。

50.0-0。

3FN-0405 89。

9—96.7 3.0-5。

50。

2—2.00.3—0.6FN—040889。

6—96。

43.0—5.50。

0-2。

0。

6—0。

9注:用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%⊙ 铁—铜合金和铜钢粉末冶金材料性能(MPIF—35)铁—镍合金和镍钢粉末冶金材料性能(MPIF-35)↑上一页⊙不锈钢系列粉末冶金制品执行标准与典型牌号的成分和性能-不锈钢(MPIF-35)⊙ 铜基系列粉末冶金制品 执行标准成分与性能-铜基(GB2688-81)⊙ <三> ”DIN V 30 910” 及 "ISO5755” (成分与性能略) ⊙ 烧结铝镍钴永磁合金的磁特性及其它物理特性< 規 格 二 — 不銹鋼 〉TypeChemical Composition (%)Physical Mechanical PropertiesFe Cr Ni Cu Tin Si Mn Mo C S Other Density(g/cm 3) Ultimate Tensile Strength (kg/mm 2)Elong-ation(%) Hard-nessSUS303LSCba l 18。

粉末冶金材料概述

Return

PPT文档演模板

粉末冶金材料概述

现代粉末冶金技术与发展

• 技术特征: • 技术多样性;

粉末制备、成形、烧结技术多选择

• 工艺复杂性; • 手段先进性;

压机、烧结炉等设备与最新科技结合

• 性能优异性; • 零件复杂性; • 规模扩大性; • 成本低廉性。

530人,年销售额6210万 美元,人均年销售额97.25 万元人民币。

宁波粉末冶金厂

400人,年销售额1.2亿元,人 均年销售额30万元; 扬州保来得公司

300人,年销售额1.8亿元,人 均年销售额60万元; 国内一般粉末冶金厂

人均年销售2万元。

PPT文档演模板

粉末冶金材料概述

• 发展趋势

• 辐射领域越来越广

PPT文档演模板

粉末冶金材料概述

• PM Production of notch segment for truck transmission

PPT文档演模板

粉末冶金材料概述

PPT文档演模板

粉末冶金材料概述

• 采用PM技术制备材料/产品的缺点:

• 原料粉末价格较贵; • 模具成本高,靠产量规模降低费用; • 烧结制品残余孔隙影响性能; • 氧和杂质含量较高; • 制备高纯活性金属困难;

PPT文档演模板

粉末冶金材料概述

St*

*1st=0.9078

**Reflects P/M grade powders only includes stainless steels after 1996

Sourse:MPIF,JPMA,EPMA

International iron and steel powder Metal powder in

粉末冶金摩擦材料

粉末冶金摩擦材料粉末冶金摩擦材料是一种新型的摩擦材料,它由金属粉末和其他添加剂通过一系列的加工工艺制备而成。

这种材料具有优异的摩擦性能和耐磨性能,被广泛应用于汽车、机械设备、航空航天等领域。

下面将从材料特性、制备工艺和应用领域三个方面来介绍粉末冶金摩擦材料。

首先,粉末冶金摩擦材料具有优异的摩擦性能和耐磨性能。

由于其特殊的结构和成分,使得其在摩擦过程中具有较低的摩擦系数和较高的耐磨性能,能够有效减少机械设备的能量损耗和零部件的磨损。

此外,粉末冶金摩擦材料还具有良好的耐高温性能和抗腐蚀性能,能够在恶劣的工作环境下保持稳定的摩擦性能,大大延长了机械设备的使用寿命。

其次,粉末冶金摩擦材料的制备工艺相对复杂,但是具有很高的可控性和灵活性。

制备过程主要包括原料的混合、成型、烧结和表面处理等环节。

在原料的选择和配比上,可以根据具体的应用要求来确定金属粉末和添加剂的种类和比例,从而调控材料的摩擦性能和耐磨性能。

在成型和烧结过程中,可以通过压制工艺和热处理工艺来控制材料的微观结构和力学性能,从而满足不同工作条件下的需求。

此外,表面处理工艺可以进一步改善材料的摩擦性能和耐磨性能,提高其在实际应用中的性能表现。

最后,粉末冶金摩擦材料在汽车、机械设备、航空航天等领域有着广泛的应用前景。

在汽车领域,粉末冶金摩擦材料可以用于制造摩擦片、离合器、制动器等摩擦副零部件,能够提高汽车的能效和安全性能。

在机械设备领域,粉末冶金摩擦材料可以用于制造轴承、齿轮、润滑材料等零部件,能够降低设备的能耗和维护成本。

在航空航天领域,粉末冶金摩擦材料可以用于制造发动机零部件、飞机结构件等高温高载零部件,能够提高航空器的性能和可靠性。

综上所述,粉末冶金摩擦材料具有优异的摩擦性能和耐磨性能,其制备工艺具有很高的可控性和灵活性,有着广泛的应用前景。

随着科技的不断进步和工业的不断发展,相信粉末冶金摩擦材料将会在未来发挥越来越重要的作用,为各行各业带来更多的技术创新和经济效益。

粉末冶金材料的热处理工艺

粉末冶金材料的热处理工艺热处理是粉末冶金材料制备过程中的关键步骤之一,通过控制材料的温度和时间,在一定的环境条件下改变材料的组织结构和性能,从而达到提高材料性能的目的。

本文将介绍粉末冶金材料的热处理工艺及其影响因素。

一、热处理的基本原理热处理是通过加热和冷却来改变材料的组织结构和性能。

具体来说,热处理可以改变材料的晶粒尺寸、晶界分布、相组成和相形态等。

通过调控这些因素,可以改善材料的硬度、强度、耐磨性、耐腐蚀性等性能。

二、热处理的基本步骤粉末冶金材料的热处理通常包括加热、保温和冷却三个步骤。

1. 加热:将粉末冶金材料置于炉中,通过加热设备提供的热能使材料升温。

加热温度应根据材料的成分和热处理要求进行选择,一般可以分为预热、保温和回火等几个阶段。

2. 保温:在达到所需的加热温度后,将材料保持在一定温度下一段时间,以使材料内部发生相应的组织变化。

保温时间的长短应根据材料的性质和要求来确定。

3. 冷却:在保温结束后,需要将材料迅速冷却至室温。

冷却速度的选择对于材料性能的改善至关重要,过快或过慢的冷却速度都可能导致材料性能不理想。

三、影响热处理效果的因素1. 温度:热处理温度是影响材料组织和性能的重要因素。

过高的温度可能导致材料过度烧结或晶粒长大,而过低的温度则可能使材料的相变不完全。

2. 时间:保温时间的长短对于材料的组织结构和性能有着重要影响。

过短的保温时间可能无法完全实现相变,而过长的保温时间则可能导致材料的晶粒长大。

3. 冷却速度:冷却速度的选择对于材料性能的改善至关重要。

过快的冷却速度可能导致材料的内部应力过大,而过慢的冷却速度则可能使材料的相变不完全。

4. 环境气氛:热处理过程中的气氛对于材料的表面质量和性能有着重要影响。

不同的气氛条件下,材料的表面可能会发生氧化、碳化等现象,从而影响材料的性能。

四、热处理工艺的应用粉末冶金材料的热处理工艺广泛应用于汽车、航空航天、电子、机械等行业。

例如,在汽车制造中,通过热处理可以提高发动机零部件的耐磨性和耐高温性能;在航空航天领域,热处理可以提高飞机结构材料的强度和耐腐蚀性能。

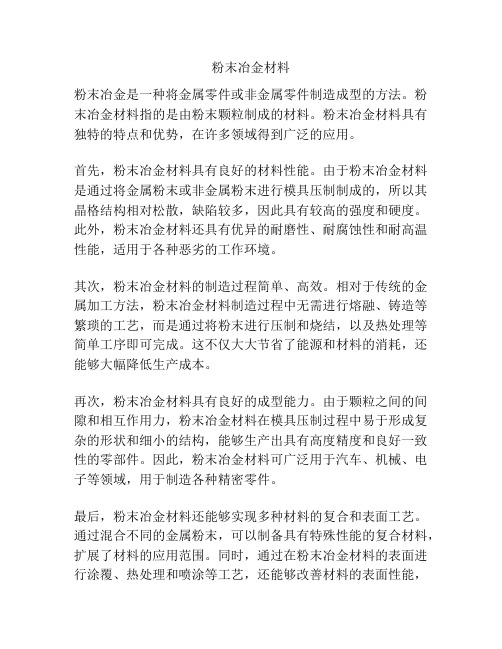

粉末冶金材料

粉末冶金材料

粉末冶金是一种将金属零件或非金属零件制造成型的方法。

粉末冶金材料指的是由粉末颗粒制成的材料。

粉末冶金材料具有独特的特点和优势,在许多领域得到广泛的应用。

首先,粉末冶金材料具有良好的材料性能。

由于粉末冶金材料是通过将金属粉末或非金属粉末进行模具压制制成的,所以其晶格结构相对松散,缺陷较多,因此具有较高的强度和硬度。

此外,粉末冶金材料还具有优异的耐磨性、耐腐蚀性和耐高温性能,适用于各种恶劣的工作环境。

其次,粉末冶金材料的制造过程简单、高效。

相对于传统的金属加工方法,粉末冶金材料制造过程中无需进行熔融、铸造等繁琐的工艺,而是通过将粉末进行压制和烧结,以及热处理等简单工序即可完成。

这不仅大大节省了能源和材料的消耗,还能够大幅降低生产成本。

再次,粉末冶金材料具有良好的成型能力。

由于颗粒之间的间隙和相互作用力,粉末冶金材料在模具压制过程中易于形成复杂的形状和细小的结构,能够生产出具有高度精度和良好一致性的零部件。

因此,粉末冶金材料可广泛用于汽车、机械、电子等领域,用于制造各种精密零件。

最后,粉末冶金材料还能够实现多种材料的复合和表面工艺。

通过混合不同的金属粉末,可以制备具有特殊性能的复合材料,扩展了材料的应用范围。

同时,通过在粉末冶金材料的表面进行涂覆、热处理和喷涂等工艺,还能够改善材料的表面性能,

提高其耐磨、耐腐蚀和摩擦性能。

综上所述,粉末冶金材料是一种具有良好性能、制造过程简单高效、具有良好成型能力和适用于复合和表面工艺的材料。

在工业生产和科学研究中,粉末冶金材料已经得到广泛应用,并在不同领域发挥着重要作用。

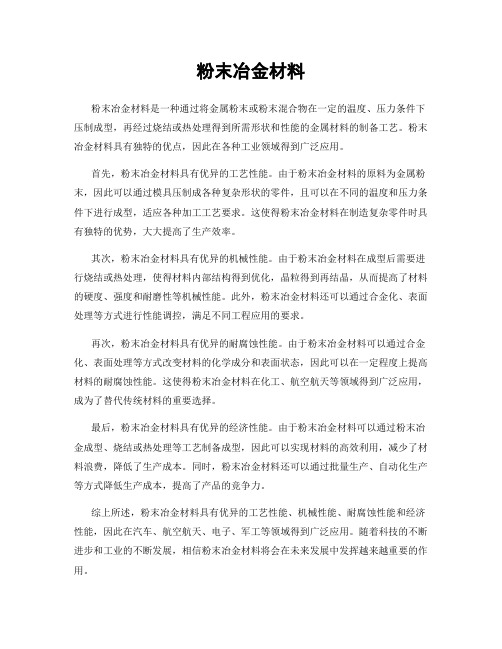

粉末冶金材料

粉末冶金材料粉末冶金材料是一种通过将金属粉末或粉末混合物在一定的温度、压力条件下压制成型,再经过烧结或热处理得到所需形状和性能的金属材料的制备工艺。

粉末冶金材料具有独特的优点,因此在各种工业领域得到广泛应用。

首先,粉末冶金材料具有优异的工艺性能。

由于粉末冶金材料的原料为金属粉末,因此可以通过模具压制成各种复杂形状的零件,且可以在不同的温度和压力条件下进行成型,适应各种加工工艺要求。

这使得粉末冶金材料在制造复杂零件时具有独特的优势,大大提高了生产效率。

其次,粉末冶金材料具有优异的机械性能。

由于粉末冶金材料在成型后需要进行烧结或热处理,使得材料内部结构得到优化,晶粒得到再结晶,从而提高了材料的硬度、强度和耐磨性等机械性能。

此外,粉末冶金材料还可以通过合金化、表面处理等方式进行性能调控,满足不同工程应用的要求。

再次,粉末冶金材料具有优异的耐腐蚀性能。

由于粉末冶金材料可以通过合金化、表面处理等方式改变材料的化学成分和表面状态,因此可以在一定程度上提高材料的耐腐蚀性能。

这使得粉末冶金材料在化工、航空航天等领域得到广泛应用,成为了替代传统材料的重要选择。

最后,粉末冶金材料具有优异的经济性能。

由于粉末冶金材料可以通过粉末冶金成型、烧结或热处理等工艺制备成型,因此可以实现材料的高效利用,减少了材料浪费,降低了生产成本。

同时,粉末冶金材料还可以通过批量生产、自动化生产等方式降低生产成本,提高了产品的竞争力。

综上所述,粉末冶金材料具有优异的工艺性能、机械性能、耐腐蚀性能和经济性能,因此在汽车、航空航天、电子、军工等领域得到广泛应用。

随着科技的不断进步和工业的不断发展,相信粉末冶金材料将会在未来发展中发挥越来越重要的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

14.1 粉末冶金材料简介

14.1.5后处理

烧结后的粉末冶金制品有的可直接使用,有的根据需要还要 进行后处理。后处理方法一般有:整形、切削加工、热处理、 浸油等。

上一页

返回

14.2 粉末冶金材料的应用

粉末冶金材料具有传统熔铸工艺所无法获得的独特的化学组 成物理性能和力学性能,如材料的孔隙度可控,材料组织均 匀、无宏观偏析(合金凝固后其截面上不同部位没有因液态合 金宏观流动而造成的化学成分不均匀现象),可一次成型等。 通常按用途分为以下七类。

上一页 下一页 返回

14.2 粉末冶金材料的应用

(7)粉末冶金高温材料,包括粉末冶金高温合金、难熔金属 和合金、金属陶瓷、弥散强化和纤维强化材料等。用于制造 高温下使用的涡轮盘、喷嘴、叶片及其他耐高温零部件。

上一页

返回

上一页 下一页 返回

14.1 粉末冶金材料简介

该法是利用高压气体、液体和高速旋转的叶片将熔融金属打 碎成雾滴状,冷却后成粉末。主要用于Al, Cu, Fe和低熔点 的金属粉末。

3.物理化学法 该法是利用热分解法和电解法。还原法用氢气作还原剂,可 生产W, Mo, Fe, Ni, Cu等金属粉末;热分解法主要用于 生产金或白金粉末;电解法可制取Cu, Fe, Ni, Cr, Zn等及其 合金的粉末。

(5)粉末冶金工模具材料,包括硬质合金、粉末冶金高速钢 等。后者组织均匀,晶粒细小,没有偏析,比熔铸高速钢韧 性和耐磨性好,热处理变形小,使用寿命长可用于制浩切削 刀具、樟具和零件的坯件。

上一页 下一页 返回

14.2 粉末冶金材料的应用

(6)粉末冶金电磁材料,包括电工材料和磁性材料。电工材 料中,用做电能头材料的有金、银、铂等贵金属的粉末冶金 材料和以银、铜为基体添加钨、镍、铁、碳化钨、石墨等制 成的粉末冶金材料;用作电极的有钨铜、钨镍铜等粉末冶金材 料;用做电刷的有金属一石墨粉末冶金材料;用做电热合金和热 电偶的有钥、担、钨等粉末冶金材料。磁性材料分为软磁材 料和硬磁材料。软磁材料有磁性粉末、磁粉芯、软磁铁氧体、 矩磁铁氧体、压磁铁氧体、微波铁氧体、正铁氧体和粉末硅 钢等;硬磁材料有硬磁铁氧体、稀土钻硬磁、磁记录材料、微 粉硬磁、磁性塑料等。用于制造各种转换、传递、储存能量 和信息的磁性器件。

(1)粉末冶金减摩材料,又称烧结减摩材料。通过在材料孔 隙中浸润滑油或在材料成分中加减摩剂或固体润滑剂制得。 材料表面间的摩擦系数小,在有限润滑油条件下,使用寿命 长、可靠性高;在干摩擦条件下,依靠自身或表层含有的润滑 剂,即具有自润滑效果。广泛用于制造轴承、支承衬套或作 端面密封等。

下一页 返回

14.1.3压制成形

成形的目的是将松散的混合好的粉末通过压制或其他方法制 成具有一定形状、尺寸和密度的型坯。常用的成形方法是模 压成形。它是将混合均匀的粉末装入压模中,然后在压力机 上压制成形。

上一页 下一页 返回

14.1 粉末冶金材料简介

14.1.4烧结

压坯只有通过烧结,使孔隙减少或消除,才能得到组织致密、 具有一定的物理性能和力学性能的烧结体。烧结是在保护性 气氛的高温炉或真空炉中进行。

上一页 下一页 返回

14.1 粉末冶金材料简介

14.1.2筛分和混合

目的是使粉料中的各组分均匀化。如果各组分密度相差较 大且均匀程度又要求较高,常采用混湿。即在粉料中加入液 体,常用于硬质合金的生产。为了改善粉末的成型和可塑性, 可在材料中加汽油、橡胶液或石蜡等增塑剂。

上一页 下一页 返回

14.1 粉末冶金材料简介

(3)粉末冶金结构材料,又称烧结结构材料。能承受拉伸、 压缩、扭曲等载荷,并能在摩擦磨损条件下工作。由于材料 内部有残余孔隙存在,其延展性和冲击值比化学成分相同的 铸锻件低,从而使其应用范围受限。

上一页 下一页 返回

14.2 粉末冶金材料的应用

(4)粉末冶金摩擦材料,又称烧结摩擦材料。由基体金属(铜、 铁或其他合金)、润滑组元(铅、石墨、二硫化钥等)、摩擦组 元(二氧化硅、石棉等)三部分组成。其摩擦系数高,能很快 吸收动能,制动、传动速度快、磨损小;强度高,耐高温,导 热性好;抗咬合性好,耐腐蚀,受油脂、潮湿影响小。主要用 于制造离合器和制动器。

14.2 粉末冶金材料的应用

(2)粉末冶金多孔材料,又称多孔烧结材料。由球状或不规 则形状的金属或合金粉末经成型、烧结制成。材料内部孔道 纵横交错、互相贯通,一般有30%~60%的体积孔隙度, 孔径1~100 μm。透过性能和导热、导电性能好,耐高温、 低温,抗热震,抗介质腐蚀。用于制造过滤器、多孔电极、 灭火装置、防冻装置等。

项目十四 粉末冶金材料

14.1 粉末冶金材料简介 14.2 粉末冶金材料的应用

14.1 粉末冶金材料简介

粉末冶金是用金属粉末或金属与非金属粉末经混合、压制、 烧结后制成材料或零件的一种方法。它是一种不经过熔炼生 产材料或零件的方法。粉末冶金零件尺寸精确,生产过程可 无切削或少切削。

粉末冶金工艺过程一般包括制粉、筛分与混合、压制成形、 烧结及后处理等几个工序。

下一页 返回

14.1 粉末冶金材料简介

14.1.1制粉

粉末生产可分为机械粉碎法、金属液雾化法、物理化学法 三大类。

1.机械粉碎法 该法利用球磨机、涡流机对材料进行机械粉碎。球磨机粉

碎时是利用钢球和待粉碎材料在旋转的容器中不断地撞击获 得粉末的方法,它适合于粉碎脆性材料。涡流机是把材料装 入带有搅拌装置的容器中进行剧烈搅拌并使材料粉碎的方法, 它适合于韧性材料。 2.金属液雾化法