带式球团焙烧机的发展与展望讲解

我国球团生产技术现状及发展趋势

成品球质量指标 65.62 0.335 3.76 0.106 3423 0.623

CaO/ SiO2(倍) 抗压强度 N/球 筛分指数(%)

工序能耗 kg 标煤/t

2. 大力发展球团矿生产

2.1 球团矿生产发展的目标

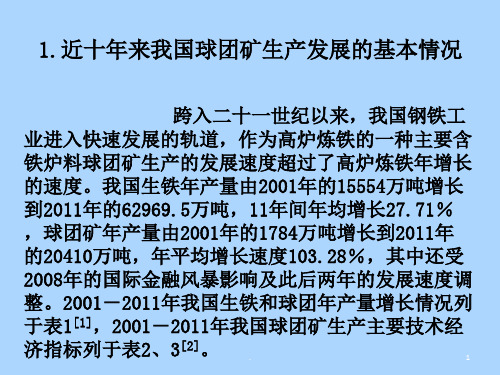

2006~2020年中国钢铁工业科学与技术发展指南(下称发展指 南)指标[4],“中国高炉炉料中球团比约12%,从当前优化炉料结 构发展趋势看,中国应大力发展球团生产,并全面提高球团生产水平 。”《发展指南》提出,球团技术的发展目标要“实现装备大型化, 形成以不小于200万吨年产量的链篦机回转窑为主体的球团生产工艺 与装备,加快淘汰小竖炉球团工艺装备。”2011~2020年带式焙烧机 和链篦机-回转窑的生产指标:要求列于表5

•注:日历作业率平均为 95.41%,最优单位方大特钢已达到99.93%。

由1-3可见,我国球团生产的现状所表现的特征:

1).我国球团矿的年产能跨入二十一世纪以来,也有很快的发展, 2011年年产量达到了20410万吨,(年均增幅达到18%),球团矿 占炉料结构的比例已接近20%的程度。 2).我国球团矿的质量指标:链篦机-回转窑球团矿的含铁品位2005 ~ 2006年度曾上升到高于64.5%的水平,随着矿价的急剧上涨, 2011年又下降到低于63.50%;竖炉球团一直处在62%~63%的水平 ,球团矿的SiO2含量在2007年前无数据公布,近几年链篦机-回转 窑球团矿SiO2含量高于5.5%接近6.0%,竖炉球团SiO2含量高于6.20 %。链篦机-回转窑球团矿的转鼓指数达到95.0%,竖炉球团矿为 91%~92%。 近几年,首钢和鞍钢链篦机-回转窑球团矿的含铁品位保持 在65.50%以上,接近巴西进口球团矿的水平;武钢程潮链篦机- 回转窑球团矿成品球的SiO2含量达到3.75%的优良水平。邯钢球团 厂成品球的转鼓指数已达到97.0%的水平。

带式焙烧机球团工艺流程

带式焙烧机球团工艺流程

嘿,咱今儿就来唠唠带式焙烧机球团工艺流程这档子事儿!

你看啊,这带式焙烧机就好比是一个超级大厨房,而那些铁矿粉啥的就像是各种食材。

首先呢,得把铁矿粉和其他配料搅拌在一起,就像咱做菜要把各种调料和食材混合均匀一样,这一步可重要啦,要是没搅拌好,那出来的球团可就不咋地咯!

然后呢,把混合好的物料弄成一个个小球球,这就像是包饺子一样,得把馅儿包得圆圆的才好看。

这些小球球接着就被送进焙烧机这个大厨房里面啦。

在焙烧机里呀,那可是有一番热闹景象呢!有不同的温度区域,就好像厨房有不同的炉灶火候一样。

先是低温区,慢慢给小球球加热,让它们有点感觉。

接着到了中温区,这时候小球球就开始发生变化啦,就像面团在发酵一样。

最后到了高温区,哇塞,那可真是火热啊,小球球在这里经过一番锤炼,变得坚硬又结实,就跟咱那经过千锤百炼的钢铁意志似的!

在这个过程中,还得有合适的气流来帮忙呢,就像咱做饭时的火候和通风一样重要。

气流要恰到好处,才能让小球球们受热均匀,成长得更好呀!

等小球球们从焙烧机里出来,嘿,那可就成了宝贝啦!一个个圆滚滚、硬邦邦的球团,那可是钢铁生产的重要原料呢!这就好比是咱做好了一桌子美味佳肴,看着就特别有成就感!

你说这带式焙烧机球团工艺流程神奇不神奇?就像变魔术一样,把那些普普通通的铁矿粉变成了这么有用的球团。

这可都是技术人员们的功劳啊,他们就像是厉害的大厨,精心烹制着这道“钢铁大餐”!咱得为他们点个赞呀!这带式焙烧机球团工艺流程,不就是咱工业领域的一大亮点嘛,为咱国家的建设出了多大的力呀!它让我们的钢铁更优质,让我们的建筑更坚固,让我们的生活更美好!你说是不是这个理儿呢?

原创不易,请尊重原创,谢谢!。

大型带式焙烧机高产低耗技术的发展与应用

包钢

4 706

5 500

4 500

69 0

65 5

72 0

13 1

29 6

27 5

-

0 0

瑞钢 3 #

瑞钢 4 #

瑞钢

米塔尔 7 #

美联钢 14 #

窦伐科斯

2 500

1 100

-

4 860

3 257

机产能最大的球团 生 产 线 为 2013 年 投 产 的 萨 马 尔 科 4 #

带式机生产 线ꎬ 有 效 焙 烧 面 积 816 m 2 ꎬ 年 产 球 团 矿 925

30

矿 业 工 程

Mining Engineering

第 17 卷 第 6 期

2019 年 12 月

•烧结球团•

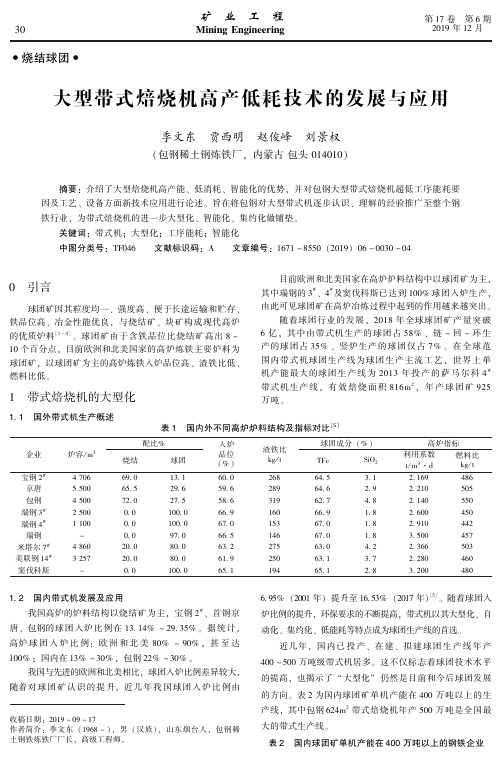

大型带式焙烧机高产低耗技术的发展与应用

球团矿ꎬ 以球团矿为主的高炉炼铁入炉品位高、 渣铁比低、

围内带式机球团生产线为球团生产主流工艺ꎬ 世 界 上 单

的优质炉料

[1 - 4]

10 个百分点ꎬ 目前欧洲和北美国家的高炉炼铁主要炉料为

燃料比低ꎮ

万吨ꎮ

表 1 国内外不同高炉炉料结构及指标对比 [5]

配比%

企业

炉容 / m3

烧结

球团

宝钢 2 #

产线ꎬ 其中包钢 624m2 带式焙烧机年产 500 万吨是全国最

大的带式生产线ꎮ

表 2 国内球团矿单机产能在 400 万吨以上的钢铁企业

2019 年第 6 期

季文东 等 大型带式焙烧机高产低耗技术的发展与应用

产能Leabharlann 企业年产 400 万吨以上

链篦机 - 回转窑生产线

武钢鄂州球团 500 万吨

平面循环带式焙烧机技术 PPT课件

图4.带式焙烧机的台车用耐热合金钢制作

图5.链式循环带式焙烧机头部

图6.链式循环带式焙烧机尾部

图7.链式循带式焙烧机中部

图8.链式循环带式焙烧机布料系统

“平面循环带式焙烧机”技术

链篦机-回转窑-环冷机法

链、回、环法的工艺过程分在三个设备上完成, 因此工艺对原料的适应性较强。可以适应磁铁矿、 或配加部分赤铁矿、褐铁矿等原料。

产出的球团矿质量好而且均匀, 其中 回转窑突出的优点是可以100%的使用煤粉做燃料, 因而在国内得到普遍的应用。

但该工艺操作环节多、难度较大,尤其是 回转窑结圈问题,不同程度影响了正常的生产, 甚至成为一些球团厂不可逾越的障碍。

平面循环带式焙烧机流程图

本设备和工艺具有以下优点: 1.使用本设备及工艺,干燥、预热、焙烧、冷

却全部工艺过程在一台设备上进行,设备简单、 可靠高,操作维护方便,适宜使用磁铁矿、赤铁 矿等铁精粉原料生产球团。

2.最大限度的实现了热能综合利用,所以这 种工艺能耗是最小的。 3.本机耐热合金钢用量只相当于“链式循环带式 焙烧机”的二分之一,主机和辅机加在一起的总 重量约为“链式循环带式焙烧机”的60%。投资比 “链-回-环工艺”还低。 4.“平面循带式焙烧机”工艺的土建基础、厂房

结构和钢结构也大幅度减少,整个工程的建设费 用降低,建设周期也会明显缩短。

5.“平面循带式焙烧机”工艺因为在整个焙烧 过程中球团都处于静止状态,不会产生链篦机-回 转窑工艺中的结圈及大块问题,生产操作难度大大 降低,此工艺基本适应于所有的铁精矿品种。

6.由于产生粉末量少,回热风不用除尘,省去 了除尘设备的投资及运行费用。

我国球团生产技术现状及发展趋势.PPT

.

3

表3 2001~2011年我国竖炉球团的主要技术经济指标

座年

成品球质量指标(%)

原材料消耗及工序能耗指标

年份 产 / 万 TFe t.a-1

FeO SiO2 转鼓指数 膨润土用量 精矿粉用量 煤气用量

电耗 工序能耗

Kg.t-1

Kg.t-1

Mj.t-1

Kwh.t-1 Kg 标煤.t-1

2001 30.78 62.54 0.86 - 90.97 35.05 1061.17 2174.64 33.53 42.84

2002 35.39 62.48 0.74 - 89.41 32.27 1049.0 2171.75 31.95 41.20

2003 39.79 63.08 0.68 - 90.36 31.45 1050.0 2182.44 33.39 41.65

2004 42.48 63.37 0.66 - 90.91 29.08 1059.5 2190.02 32.40 42.68

年份

2001 2001 2003 2004 2005 2006 2007 2008 2009 2010 2011

生铁年产量/万 t 15554 17085 19375 25785 34375 41245 47652 47824 549.8 25.1 25.6 28.1 20.0 15.5 0.4 13.7 7.4 8.4

FeO %

0.335

SiO2 %

3.76

CaO/ SiO2(倍)

0.106

抗压强度 N/球

3423

筛分指数(%)

0.623

.

7

2. 大力发展球团矿生产

2.1 球团矿生产发展的目标

2006~2020年中国钢铁工业科学与技术发展指南(下 称发展指南)指标[4],“中国高炉炉料中球团比约12%,从当前优 化炉料结构发展趋势看,中国应大力发展球团生产,并全面提高球团 生产水平。”《发展指南》提出,球团技术的发展目标要“实现装备 大型化,形成以不小于200万吨年产量的链篦机回转窑为主体的球团 生产工艺与装备,加快淘汰小竖炉球团工艺装备。”2011~2020年带 式焙烧机和链篦机-回转窑的生产指标:要求列于表5

李长兴--首钢国际带式焙烧机技术介绍

d>12.5 mm (V2)

d<12.5 mm (V3)

d>12.5 mm (V2)

26.5 cm 8 cm

45

铺底、铺边单独铺料

铺底料和铺边料由单独的系统控制,铺边料采用5-12mm 球团,铺底料采用12-16mm球团 铺底、铺边单独铺料优点: • 提高铺底料的透气性 • 降低台车的边缘效应 • 事故时铺底料和铺边料带式输送机互为备用,提高焙烧机

24

高压辊压机

25

高压辊压机

6.0 kWh/t 33.9 kWh/t

26

自动配料

各种物料定量配料 使用计算机自动控制配料

27

造球

φ7.5m固定刮刀

圆盘造球机

28

新型筛分布料系统

采用梭式布料器-宽皮带机-双层辊筛联合布料方式 减少生球的转运次数和落差,避免对生球的破坏

29

往复式布料器

30

焙烧系统

Nm3/tp

kcal/Nm3

0.010

28.502

4276.31

电耗 kWh/tp 20.894

工序能耗 kgce/tp 20.103

41

汇报提纲

1

球团工程概况

2

工艺技术比较及选择

3

总平图布置

4

技术创新点

5

当前生产情况

6

技术发展与推广应用

3 42

世界特大型带式焙烧机情况

国家 公司 巴西 MBR

地点

5.45

10.00

1046.53

58.53

16

工艺技术的选择

首钢京唐钢铁公司球团厂铁精粉采用70%巴西进口赤铁矿 和30%国产磁铁精矿,国内没有稳定生产的以70%以上赤 铁矿为原料的球团厂,也没有成熟的设计经验

近年国内炼铁球团矿发展现状及趋势

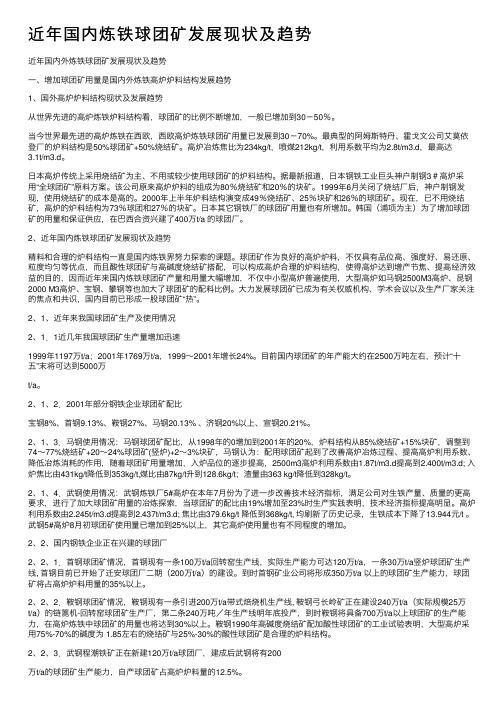

近年国内炼铁球团矿发展现状及趋势近年国内外炼铁球团矿发展现状及趋势⼀、增加球团矿⽤量是国内外炼铁⾼炉炉料结构发展趋势1、国外⾼炉炉料结构现状及发展趋势从世界先进的⾼炉炼铁炉料结构看,球团矿的⽐例不断增加,⼀般已增加到30-50%。

当今世界最先进的⾼炉炼铁在西欧,西欧⾼炉炼铁球团矿⽤量已发展到30-70%。

最典型的阿姆斯特丹、霍⼽⽂公司艾莫依登⼚的炉料结构是50%球团矿+50%烧结矿。

⾼炉冶炼焦⽐为234kg/t,喷煤212kg/t,利⽤系数平均为2.8t/m3.d,最⾼达3.1t/m3.d。

⽇本⾼炉传统上采⽤烧结矿为主、不⽤或较少使⽤球团矿的炉料结构。

据最新报道,⽇本钢铁⼯业巨头神户制钢3#⾼炉采⽤“全球团矿”原料⽅案。

该公司原来⾼炉炉料的组成为80%烧结矿和20%的块矿。

1999年6⽉关闭了烧结⼚后,神户制钢发现,使⽤烧结矿的成本是⾼的。

2000年上半年炉料结构演变成49%烧结矿、25%块矿和26%的球团矿。

现在,已不⽤烧结矿,⾼炉的炉料结构为73%球团和27%的块矿。

⽇本其它钢铁⼚的球团矿⽤量也有所增加。

韩国(浦项为主)为了增加球团矿的⽤量和保证供应,在巴西合资兴建了400万t/a 的球团⼚。

2、近年国内炼铁球团矿发展现状及趋势精料和合理的炉料结构⼀直是国内炼铁界努⼒探索的课题。

球团矿作为良好的⾼炉炉料,不仅具有品位⾼、强度好、易还原、粒度均匀等优点,⽽且酸性球团矿与⾼碱度烧结矿搭配,可以构成⾼炉合理的炉料结构,使得⾼炉达到增产节焦、提⾼经济效益的⽬的,因⽽近年来国内炼铁球团矿产量和⽤量⼤幅增加,不仅中⼩型⾼炉普遍使⽤,⼤型⾼炉如马钢2500M3⾼炉、昆钢2000 M3⾼炉、宝钢、攀钢等也加⼤了球团矿的配料⽐例。

⼤⼒发展球团矿已成为有关权威机构、学术会议以及⽣产⼚家关注的焦点和共识,国内⽬前已形成⼀股球团矿“热”。

2、1、近年来我国球团矿⽣产及使⽤情况2、1.1近⼏年我国球团矿⽣产量增加迅速1999年1197万t/a;2001年1769万t/a,1999~2001年增长24%。

球团带式焙烧机工艺流程

球团带式焙烧机工艺流程嘿,咱今儿来唠唠球团带式焙烧机工艺流程这档子事儿哈!你想想啊,这球团带式焙烧机就好比是一个超级大厨,它要把那些矿石啊什么的精心烹饪一番,变成有用的宝贝呢!首先呢,得有原料准备这一环节呀。

就像大厨要挑好食材一样,得把合适的矿石啥的准备好,可不能马虎哟!这些原料被送进这个大机器里,就开始了它们的奇妙之旅啦。

然后呢,是造球环节。

这就好像是把食材揉成一个个小圆球,让它们有个合适的形状。

这个过程可不简单,得让这些小球既结实又均匀,这样才能在后面的工序中好好表现呀。

接下来,这些小球就被送进了焙烧机里啦。

这焙烧机就像一个大火炉,温度那叫一个高啊!小球们在里面被烤啊烤,慢慢地就发生了奇妙的变化。

就好像是面团在烤箱里慢慢膨胀、变色,变得香喷喷的。

在焙烧的过程中,还有各种复杂的操作呢!得控制好温度啦、气氛啦,就跟大厨控制火候一样重要。

温度太高了不行,会把小球烤坏;温度太低了也不行,达不到效果呀。

等小球们经过了一番烘烤,就变得又硬又结实啦。

这时候它们就像是出炉的美味点心,可宝贝啦!然后呢,冷却环节就来了,给这些小球降降温,让它们冷静冷静。

最后啊,这些经过千锤百炼的球团就可以被送去发挥大作用啦!可以用来炼铁啦、炼钢啦,为我们的生活添砖加瓦呢!你说这球团带式焙烧机工艺流程是不是很神奇呀?它就像一个魔法工厂,把那些普普通通的矿石变成了有价值的东西。

咱可得好好感谢这个大功臣呢!这整个过程就像是一场精彩的表演,一环扣一环,每个环节都不能出错呀。

要是有一个地方出了岔子,那可就前功尽弃啦!所以说呀,那些操作这个机器的师傅们可真是了不起,他们就像是技艺高超的魔术师,让这一切都变得那么神奇。

咱生活中很多东西都离不开这球团带式焙烧机的功劳呢!你想想看,那些坚固的建筑、各种各样的钢铁制品,说不定就有这些球团的一份贡献哟!所以啊,咱可别小看了这个工艺流程,它可是大有用处呢!怎么样,现在是不是对球团带式焙烧机工艺流程有了更深的了解呀?哈哈!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

带式球团焙烧机的发展与展望孙志勇(资源与环境工程学院,矿物加工工程,07112016)摘要通过对带式球团焙烧机的发展历史的回顾和工艺特点及优缺点的分析,结合国内外的情况及目前球团矿的发展形势,对带式球团焙烧机工艺进行了展望与评述。

关键词焙烧机带式焙烧机球团矿发展随着高炉炼铁技术的进步,“精料”工作受到高度重视,酸性球团矿与高碱度烧结矿搭配,可以构成高炉合理的炉料结构,可使高炉利用系数提高、焦比降低。

目前国内球团矿生产呈增长的发展态势,球团矿产量从1999年的1194万t增加到2002年的2416万t,同我国目前生铁产量所需要的原料相比,其所占比例仍非常低,与冶金行业的发展不相适应。

因此,增加氧化球团生产能力,改善高炉炉料结构,提高球团矿比例也成为一种发展趋势。

[1]目前国内生产球团矿的主要方法是采用竖炉、带式焙烧机、链算机一回转窑三种工艺方法。

选择和采用什么样的焙烧工艺关系到一个球团厂建设的优劣和成败,因此我们必须认真对待,必须从基本理论到工程方案以及技术经济等方面进行深入的研究和探讨,这样才能使决策更科学、更正确。

带式焙烧机球团法是在1951年才开始应用于球团生产,在1962年以前带式焙烧机一直发展很缓慢,直至工艺和设备作了许多重大的改革,如采用摆动皮带机和辊式布料器、密封装置,设铺底、铺边料,采用鼓风干燥和回流换热等措施后,才得到较迅速的发展。

在带式焙烧机球团工艺的发展过程中,曾在工业上得到应用的机型主要有4种:抽风式、鼓风式、鲁奇型、德腊沃一鲁奇(即DL型带式焙烧机)。

我国带式焙烧机氧化球团生产的开发较晚,直到1973年才在包头钢铁公司建成投产了我国第一台162m2带式焙烧机,其后于1989年在鞍山钢铁公司又建成了第二台321.6m2带式焙烧机。

这两套带式焙烧机氧化球团装置的建成投产和多年的生产实践,为我国带式焙烧机氧化球团的发展,及设计、施工、设备制造和生产操作等方面提供了成熟的经验和可靠的依据。

1 带式球团焙烧机的发展与特点[2,3]带式焙烧机是一种历史最古老,灵活性最大、使用范围最广的细粒物料造块设备,但用于球团生产却是20世纪50年代才开始的。

由于当时对带式焙烧机的急切需要,这项研究工作在全世界各地几乎是同时而又独立的进行着。

60年代以后得到迅速发展,70年代生产能力占球团总生产能力上升到56.1%。

图1是某带式焙烧工艺流程。

带式焙烧机发展如此之快,主要是具有下列特点:(1)生球料层较薄(200~400mm),可避免料层压力负荷过大,又可保持料层透气性均匀。

(2)工艺气流以及料层透气性所产生的任何波动只能影响到一部分料层,而且随着台车水平移动,这些波动很快就消除。

(3)可根据原料不同,设计成不同温度、气体流量、速度和流向的各个工艺段,因此带式焙烧机可以用来焙烧各种原料的生球。

(4)采用热气流循环,利用焙烧球团矿的显热,球团能耗较低。

(5)可以制造大型带式焙烧机,单机能力大。

带式焙烧机法可分为固体燃料鼓风带式焙烧机法、麦基型带式焙烧机法和鲁尔基—德腊伏型带式焙烧机法。

固体燃料鼓风带式焙烧机法流程的特点是生球表面滚上煤粉后经多次分层装入焙烧机,再进行自下而上鼓风干燥、预热、点火、焙烧和冷却过程,而在焙烧机上仅分为抽风点火区、鼓风焙烧区、鼓风冷却区及抽风冷却区。

在生产实践中,由于所用铁矿石品种较多,其性质有时差别又大,故在焙烧过程中,要求能快速而准确地调整和控制温度与气氛,以及焙烧时间等,因此,采用固体燃料就难于达到上述要求,而采用气(液)体燃料的抽风焙烧就易于满足上述要求,所以,固体燃料鼓风带式焙烧机法球团矿质量不能满足用户要求,便停止生产。

麦基型与鲁尔基—德腊伏型两者有许多相似之处,是以气(液)为燃料的球团焙烧机,下面以鲁尔基—德腊伏型为例介绍带式焙烧机的焙烧流程。

图1 某钢铁公司二烧车间135m2带式焙烧工艺流程鲁尔基—德腊伏型带式焙烧机工艺首先由德国鲁尔基公司创立的,并在加拿大国际镍公司投产了第一台这样的带式焙烧机,后经鲁尔基—德腊伏修改,至今称为世界上运用最广泛的带式焙烧机。

1)工艺特点。

主要表现在:①采用圆盘造球机制备生球;②采用辊式筛分布料机,对生球起筛分和布料作用,并降低生球落差,节省膨润土用量;③采用铺边料和铺底料的方法,以防止拦板、篦条、台车底架梁过热,见图2;④生球采用鼓风和抽风并用的干燥工艺,先由下向上往生球料层鼓入热风,然后向下抽风干燥,避免下层球过湿,而削弱球的结构;⑤为了回收球团矿显热,采用鼓风冷却,冷却风首先经过台车和底料层预热后,再穿过高温球团料层,避免了球团矿冷却速度过快,使球团矿质量得到改善。

图2 带式焙烧机布料系统示意图1.台车;2.铺底料矿槽;3.辊式布料机;4.铺边料矿槽;5.鼓风干燥炉罩;6.风箱;7.返料漏斗2)工艺类型。

鲁尔基—德腊伏带式焙烧机法最主要功能就是能将各种矿石有效地生产球团矿。

它可以根据不同的矿石类型采用不同的气体循环方式和换热方式,一般分为如下四种类型:第一种类型处理赤、磁混合精矿的,见图3(a)。

该类带式焙烧机采用鼓风循环和抽风循环混合使用,提高热能的利用,利用冷却段热风直接循环换热。

第二种类型[图3(b)]是由第一种类型稍加修改后用于处理磁铁矿精矿球团(如美国派勒特诺布球团厂)的,主要修改是炉罩内换热气流全部采用直接循环,取消了炉罩换热风机,将冷却段较冷端气流排入大气。

第三种类型[图3(c)]为生产赤铁矿球团工艺。

为了适合于生球需要较长干燥和预热时间的特点,增大了焙烧机的面积。

同时增加抽风干燥和预热区所需的风量,采用炉罩换热气流全部直接循环,其特点是将抽风预热和抽风均热区的风箱热风往干燥区循环,这样便弥补了抽风干燥所需加的风量。

第四种类型[图3(d)]为处理含有害元素的铁矿石球团工艺。

它可以从高温抽风区排除废气,以消除某些矿物产生的易挥发性污染物对环境的污染,如砷、氟、硫等,也可以处理含有结晶水的矿。

图3 鲁尔基—德腊伏带式焙烧机气流循环流程20世纪80年代鲁尔基公司又设计了一种以煤代油的新型带式焙烧机。

使用这种焙烧机的方法称为鲁尔基多级燃烧法。

该法首先将煤破碎到一定粒度组成,通过一种特制的煤粉分配器在鼓风冷却两侧用低压空气将煤粉喷入炉内,并借助于从下向上鼓入的冷却机,将煤粉分配到各段中去燃烧。

煤粉在带式焙烧机内的燃烧由三种类型组成:固定层燃烧、流态化燃烧和飘飞燃烧。

该工艺要求煤粉有合理的粒度组成,煤的灰分熔点要高于球团焙烧温度,至于煤种不限,烟煤、无烟煤、褐煤等均可。

这类流程目的在于降低球团成本。

图4为该机构造图,这种流程可使用100%的煤或煤气或油,也可使用这几种燃料以任何一种比例关系在带式焙烧机上焙烧。

第一个这样的球团厂建在库德雷慕克铁矿公司。

该厂用50%的油和50%的高灰分煤进行燃烧。

图4 全部烧煤或煤气或油的球团焙烧机综合上述可以看出,带式球团焙烧工艺具有一定的灵活性,采用哪一类型的工艺流程,可以根据原料的特性加以选择。

目前大多数带式焙烧工艺均有以下共同特征:1)大多数带式焙烧机铺有底料和边料,使整个料层得到充分的焙烧,减轻台车烧损,延长使用寿命。

球层厚度一般为300~400毫米,另铺有75~100毫米底料,料层的总厚度为400~500毫米。

2)主要采用鼓风与抽风混合流程。

生球的干燥普遍采用先鼓风后抽风的方案,这是强化干燥过程,提高球团矿产量和质量的有效措施;而球团矿的冷却一般均采用鼓风冷却,可以防止球团温度骤变而影响质量。

焙烧温度一般为1290~1400℃,成品球要求冷却到90~120℃。

3)鼓风冷却区炉罩内的热空气,一部分直接循环,一部分借助风机循环,循环的热气一般用于抽风区。

4)各抽风区风箱废气的最热部分,必要时进行温度调节后,循环到鼓风干燥区,或抽风预热区。

5)干燥区的废气由于温度较低,含水汽多,均排入烟囱。

为了保证带式焙烧机的气流循环,需要采用下列几种主要风机:1)冷却风机:送风至冷却区风箱。

2)炉罩换热风机:使低温冷却区罩内温度较低的空气循环到抽风区的低温端,有时取消这种风机,改为直接循环。

3)风箱换热风机和鼓风干燥风机:前者用于抽风区较高温度端的热气循环,并与后者串联,将热废气送入鼓风干燥区。

4)风箱排气风机和炉罩排气风机:将抽风和鼓风干燥区含水汽高的废气排入烟囱,或者用于排出高温区含有有害成分的气体。

此外,有时还使用一些辅助的风机,用于放风或供给调节用的冷风。

2 带式球团焙烧机的优缺点[4]带式焙烧机焙烧球团矿在五十年代中期就开始了,由于它独特的优越性,曾经也经历过一段辉煌的时光,到1972年为止,世界上已有带式焙烧机近70台左右,总面积超过10000平方米。

2.1 带式焙烧机工艺的优点1)球团焙烧的整个工艺过程———干燥、预热、焙烧、冷却都在一个设备上完成,具有工艺过程简单、布置紧凑、所需设备吨位轻等特点,为工厂缩小占地面积、减少工程量、实现焙烧气体的循环利用以及降低热耗和电耗创造了条件。

2)能适应扩大生产规模的要求和实现大型化的要求。

其最大已达到750m2,单机产量达500万t以上。

3)对原料的适应性比竖炉强。

这是因为在整个焙烧过程中,球团都处于静料层状态,不会因升温过程中球团本身强度的变化(时高时低)和球与球之间的相对运动而产生粉末。

因而带式焙烧工艺基本适应于所有的矿种。

4)由于热系统的合理设置和管路短,在理论上讲,带式焙烧机的热耗可以达到最低水平,而且在实践中也创造出了最好记录。

2.2 带式焙烧机的缺点1)耐高温特殊合金钢的用量大、档次高。

在目前国产化的条件下有较大的难度,特别是在质量方面很难保证。

2)在生产过程中,对原料的稳定性要求高。

这是由于焙烧(干燥、预热、焙烧、冷却)的全过程均在同一个设备上进行,靠调整机速来改变球团在各阶段的停留时间是不可能的。

如要改变,除非改变上部炉罩的分段和风箱的配置,这将是十分麻烦的。

因而带式焙烧机的建设一般适合于大型矿业公司和原料供应长期相当稳定的钢铁厂,例如南美的一些厂家等。

在日本,钢铁工业发展早期建设球团厂时,由于考虑到了原料来源的复杂性,在设计和制造了带式焙烧机后,也没有采用。

这是值得我们注意和思考的。

3)成品球团的质量有不均匀的现象。

由于球团在升温过程中,上下料层在各段炉罩的最高温度下停留时间的长短相差很大,因而会影响到成品球团矿的最终强度。

另外,炉罩内温度和在台车上多多少少存在的边缘效应,也会影响成品球团矿的质量。

4)必须使用高热值的煤气和重油作燃料。

使用煤的实践在工业上没有长期成功的经验。

鲁奇公司曾研究过一项在上部风罩中喷煤燃烧的专利技术,但仅在印度德穆克雷得厂使用了一个月后就不再继续了。

在能源危机期间,美国的带式焙烧设备也曾采用过燃煤的技术,即在带式焙烧机旁加设烧煤的燃烧室来供热,终因排渣困难(很难实现液体排渣)和严重恶化劳动环境而终止使用。