二级分流式减速器计算说明书

分流式二级圆柱齿轮减速器设计说明书

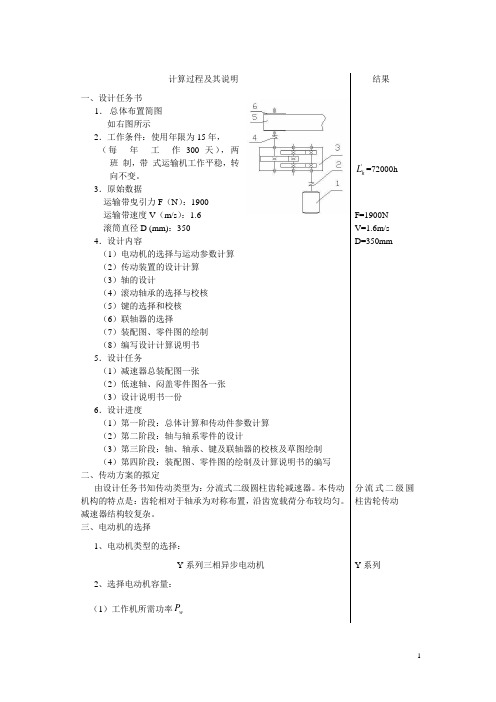

计算过程及其说明结果一、设计任务书1. 总体布置简图 如右图所示2.工作条件:使用年限为15年,(每 年 工 作300天),两 班 制,带 式运输机工作平稳,转向不变。

3.原始数据运输带曳引力F (N ):1900 运输带速度V (m/s ):1.6 滚筒直径D (mm):350 4.设计内容(1)电动机的选择与运动参数计算 (2)传动装置的设计计算 (3)轴的设计(4)滚动轴承的选择与校核 (5)键的选择和校核 (6)联轴器的选择(7)装配图、零件图的绘制 (8)编写设计计算说明书 5.设计任务(1)减速器总装配图一张(2)低速轴、闷盖零件图各一张 (3)设计说明书一份 6.设计进度(1)第一阶段:总体计算和传动件参数计算 (2)第二阶段:轴与轴系零件的设计(3)第三阶段:轴、轴承、键及联轴器的校核及草图绘制 (4)第四阶段:装配图、零件图的绘制及计算说明书的编写'h L =72000hF=1900N V=1.6m/s D=350mm二、传动方案的拟定由设计任务书知传动类型为:分流式二级圆柱齿轮减速器。

本传动机构的特点是:齿轮相对于轴承为对称布置,沿齿宽载荷分布较均匀。

减速器结构较复杂。

分流式二级圆柱齿轮传动三、电动机的选择 1、电动机类型的选择:Y 系列三相异步电动机Y 系列 2、选择电动机容量: (1)工作机所需功率w Pw P =FV/1000=1900×1.6/1000=3.04 kw w P =3.04kww n =60×1000V/πD=87.4 r/min w n =87.4r/min(2) 电动机输出功率d P考虑传动装置的功率损耗,电动机的输出功率为 d P =w P /η试中η为从电动机到工作机主动轴之间的总效率,即223133ηηηη= 其中1η,2η,3η分别为传动系统中联轴器,齿轮传动及轴承的效率,取1η=0.99,2η=0.96,3η=0.98223133ηηηη=⋅⋅ =2230.990.960.98⨯⨯=0.85 η=0.85 电动机的输出功率为 d P =w P /η =3.04/0.85=3.58 kwd P =3.58 kw(3)确定电动机的额定功率ed P 选定电动机的额定功率ed P =4 kwed P =4 kw3、 选择电动机的转速 w n =87.4 r/min该传动系统为分流式圆柱齿轮传动,12i =3~6 则总传动比可取 1i =9,2i =36 则电动机转速的可选范围为'1d n =9w n =9×87.4=786.6 r/min '2d n =36w n =36×87.4=3146 r/min可见同步转速为1000r/min ,1500r/min ,3000r/min 的电动机都符合,这里初选同步转速为1000r/min ,1500r/min ,3000r/min 的三种电动机进行比较,如下表:'1d n =786.6r/min '2d n =3146r/min由表中数据可知,方案1的总传动比最小,传种装置结构尺寸最小,因此可采用方案1,选定电动机型号为Y132M-6电动机型号Y132M-6 4、电动机的技术参数和外型、安装尺寸四、计算传动装置总传动比和分配各级传动比 (1)传动装置总传动比/m w i n n =960/87.4 =10.98 (2)分配各级传动比取高速级的圆柱齿轮传动比1i =3.52 ,则低速级的圆柱齿轮的传动比2i 为2i =i /1i=10.98/3.52=3.12由指导书 表2-1 及表2-2知,传动比合理i =10.981i =3.522i =3.12五、计算传动装置的运动和动力参数 1. 各轴转速电动机轴为轴Ⅰ,减速器高速级轴为轴Ⅱ,中速轴为轴Ⅲ,低速级轴为轴Ⅳ,带轮轴为轴Ⅴ,则 I II m n n n ===960 r/min 1IIIII n n i ==960/3.52 r/min=272.73 r/min 2IIIIV V n n n i ===272.73/3.12 r/min =87.4 r/minI II m n n n ===960 r/minIII n =272.73r/minIV n =87.4r/min V n =87.4r/min2. 按电动机额定功率ed P 计算各轴输入功率 I ed P P ==4 kw1II I P P η=⋅=4×0.99 kw=3.96 kw 23III II P P ηη=⋅⋅=3.96×0.96×0.98 kw =3.73 kw23IV III P P ηη=⋅⋅=3.73×0.96×0.98 kw =3.51 kw31V IV P P ηη=⋅⋅=3.51×0.98×0.99 kw =3.40 kwI P =4 kw II P =3.96 kwIII P =3.73 kwIV P =3.51 kwV P =3.40 kw3. 各轴转矩9550II IP T n =⨯=9550×4/960 N m ⋅ =39.79 N m ⋅9550II II IIPT n =⨯=9550×3.96/960 N m ⋅=39.39 N m ⋅9550III III IIIPT n =⨯=9550×3.73/272.73 N m ⋅=130.61 N m ⋅9550IV IV IVPT n =⨯=9550×3.51/87.4 N m ⋅=383.53 N m ⋅I T =39.79 N m ⋅II T =39.39N m ⋅III T =130.61N m ⋅IV T =383.53N m ⋅9550V V VPT n =⨯=9550×3.40/87.4 N m ⋅=371.51 N m ⋅V T =371.51N m ⋅将计算结果汇总列表如下六、齿轮传动设计1.高速级齿轮传动设计(1)选择材料、精度及参数a . 按图1所示传动方案,选用斜齿圆柱齿轮传动b . 带式运输机为一般工作机器,速度不高,故选用 7级精度(GB10095-88)c . 材料选择。

二级分流式减速器计算说明书

机械设计基础课程设计二级分流式减速器计算说明书题目运输带传动设计指导教师张旦闻院系机电工程系班级 B100303学号 B********姓名张阳羊目录目录 (2)第一章设计任务书 (3)第二章传动方案拟定 (4)第三章电动机的选择 (5)3.1选择电动机类型 (5)3.2选择电动机的容量计算 (5)3.3电动机转速选择及型号确定 (5)第四章传动装置总体设计 (7)4.1计算传动比及分配各级传动比总传动比 (7)4.2计算传动装置的运动和动力参数 (7)第五章皮带轮设计 (9)第六章齿轮传动设计 (11)6.1高速级齿轮传动设计 (11)6.2 低速级齿轮传动设计 (15)第七章轴的设计 (20)7.1中速轴(II)的设计 (20)7.2高速轴(I)的设计 (23)7.3低速轴(Ⅲ)设计 (26)第八章轴的校核 (30)第九章轴承的选择和校核计算 (32)9.1高速轴Ⅰ上的轴承选择与计算 (32)9.2中速轴Ⅱ上的轴承选择与计算 (32)9.3低速轴Ⅲ上的轴承选择与计算 (33)第十章键连接的选择与校核计算 (34)第十一章减速器附件设计 (36)第十二章润滑方式及密封形式的选择 (37)第十三章箱体设计 (38)第十四章总结 (39)第十五章参考文献 (40)第二章传动方案拟定卷筒由电动机驱动,电动机1通过V带2将动力传入减速器3,在经联轴器4传至输送机滚筒5,带动输送带6工作。

传动系统中采用两级分流式圆柱齿轮减速器,结构较复杂,高速级齿轮相对于轴承位置对称,沿齿宽载荷分布较均匀,高速级和低速级分别为斜齿圆柱齿轮和直齿圆柱齿轮传动.传动方案见图1。

两级分流式圆柱斜齿轮减速器28~40i=[1]表13-2得卷筒转速wn电动机转速可选范围2118057.322410057.3166.89120542d d a--⨯--⨯=>查[3]0)cPP K Kα1288.92=cos cos150.966β=150.966知,软齿面、对称分布取:cos15/2==2691.52=cos14.7154.2 cos14.71191.79=mm2 cos16.39⨯⨯1.85/m s第七章轴的设计7.1中速轴(II)的设计已知中速轴的传递功率 4.6P kwII=,转速187.87/minn rII=,转矩233.88T N mII=⋅,齿轮2和2'分度圆直径2192d mm=,齿轮宽度245b mm=,齿轮3分度圆直径398d mm=,齿轮宽度285b mm=1.求作用在齿轮上的力312112cos234.610cos16.391229.2354t tTF F N Ndβ⨯⨯⨯︒====121tan tan201229.23466.35cos cos16.39t nr rFF F N Nαβ︒︒===⨯=211tan1229.23tan16.39361.55a a tF F F N Nβ︒===⨯=33322233.88104773.198IItTF Nd⨯⨯===33tan201737.25r tF F N==轴上力的方向如下图7-1所示图7-1轴上力的方向21229.23tF N=2466.35rF N=2361.55aF N=34773.1tF N=31737.25rF N=2.初步确定轴的最小直径根据式3Pd C mmn≥初步确定轴的最小直径,选取轴的材料为45钢,调质处理。

(完整版)二级减速器课程设计说明书

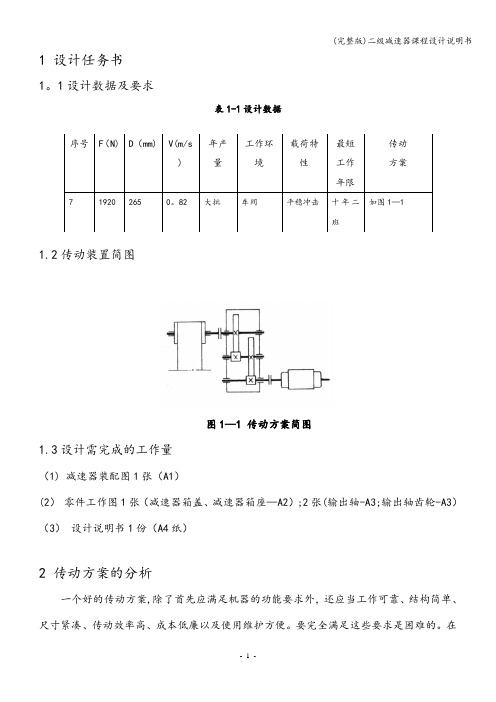

1 设计任务书1。

1设计数据及要求表1-1设计数据1.2传动装置简图图1—1 传动方案简图1.3设计需完成的工作量(1) 减速器装配图1张(A1)(2) 零件工作图1张(减速器箱盖、减速器箱座—A2);2张(输出轴-A3;输出轴齿轮-A3) (3) 设计说明书1份(A4纸)2 传动方案的分析一个好的传动方案,除了首先应满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、传动效率高、成本低廉以及使用维护方便。

要完全满足这些要求是困难的。

在拟定传动方案和对多种方案进行比较时,应根据机器的具体情况综合考虑,选择能保证主要要求的较合理的传动方案。

现以《课程设计》P3的图2-1所示带式输送机的四种传动方案为例进行分析。

方案a 制造成本低,但宽度尺寸大,带的寿命短,而且不宜在恶劣环境中工作。

方案b 结构紧凑,环境适应性好,但传动效率低,不适于连续长期工作,且制造成本高.方案c 工作可靠、传动效率高、维护方便、环境适应性好,但宽度较大。

方案d 具有方案c 的优点,而且尺寸较小,但制造成本较高。

上诉四种方案各有特点,应当根据带式输送机具体工作条件和要求选定。

若该设备是在一般环境中连续工作,对结构尺寸也无特别要求,则方案c a 、均为可选方案。

对于方案c 若将电动机布置在减速器另一侧,其宽度尺寸得以缩小。

故选c 方案,并将其电动机布置在减速器另一侧。

3 电动机的选择3.1电动机类型和结构型式工业上一般用三相交流电动机,无特殊要求一般选用三相交流异步电动机.最常用的电动机是Y 系列笼型三相异步交流电动机。

其效率高、工作可靠、结构简单、维护方便、价格低,适用于不易燃、不易爆,无腐蚀性气体和无特殊要求的场合.此处根据用途选用Y 系列三相异步电动机3.2选择电动机容量3.2.1工作机所需功率w P 卷筒3轴所需功率:1000Fv P W ==100082.01920⨯=574.1 kw 卷筒轴转速:min /13.5914.326582.0100060100060r D v n w =⨯⨯⨯=⨯=π3。

二级减速器课程设计说明书

二级减速器课程设计说明书一、引言二级减速器是一种用于降低机械设备速度和提高输出转矩的重要装置。

本课程设计说明书旨在介绍二级减速器的设计原理、结构和工作原理,并提供详细的步骤和指导,帮助学生完成二级减速器的课程设计。

二、设计背景在工程设计中,常常需要将高速运动的电机转速降低,同时增加输出扭矩以满足特定的工作需求。

二级减速器作为一种常用的传动装置,可以有效地实现这一目标。

由于二级减速器的设计和制造需要综合考虑多个因素,包括负载要求、轴承和齿轮的选择等,因此,本课程设计旨在增强学生对二级减速器设计的理解和应用。

三、设计目标本课程设计的目标是设计一台满足以下要求的二级减速器:1. 输入转速:500 rpm2. 输出转速:50 rpm3. 额定输出扭矩:1000 Nm4. 功率损失小于5%5. 整机尺寸紧凑,便于安装和维护四、设计过程1. 步骤一:确定输入和输出参数在设计二级减速器之前,首先需要明确输入和输出的转速和扭矩要求。

根据设计目标,确定输入转速为500 rpm,输出转速为50 rpm,额定输出扭矩为1000 Nm。

2. 步骤二:选择传动比根据输入和输出参数,计算所需的传动比。

传动比可以通过输出转速除以输入转速来计算。

在本案例中,传动比为50/500=0.1。

3. 步骤三:选择齿轮参数根据传动比,选择合适的齿轮组合。

需要考虑齿轮的模数、齿数、齿轮材料等因素。

同时,还需进行齿轮强度和齿面接触疲劳寿命的校核,确保设计的齿轮组合符合强度和寿命要求。

4. 步骤四:结构设计根据齿轮的选择,进行减速器结构的设计。

需要确定减速器的轴承类型、轴承尺寸、轴承布局等。

同时,还需进行结构强度校核,确保减速器在工作状态下能够承受额定扭矩和载荷。

5. 步骤五:优化设计对设计结果进行优化,考虑减速器整机的尺寸、重量和功率损失。

优化设计可以通过修改齿轮组合、调整传动比等方式来实现。

最终的设计结果应满足课程设计的要求,并在实际应用中具有较好的性能和可靠性。

二级减速器设计说明书

目录一、传动方案拟定∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙1二、电动机的选择∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙11、电动机类型和结构型式的选择∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙12、确定电动机的功率∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙13、确定电动机转速∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙2三、运动参数及动力参数计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙21、总传动比∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙22、减速器传动比∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙23、计算各轴转速∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙24、计算各轴的功率∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙25.计算各转轴转矩∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙2四、V带传动的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙3五、斜齿圆柱齿轮传动的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙4(一)高速级齿轮传动设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙4(二)低速级齿轮传动设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙8六、轴的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙11(一)轴Ⅰ的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙11(二)轴Ⅲ的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙12(三)轴Ⅱ的设计计算与弯扭强度校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙13七、滚动轴承的选择与校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙16(一)轴Ⅰ上轴承的选择与校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙16八、键连接的选择和校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18(一)V带处的键∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18(二)齿轮2处的键齿轮3处的键∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18(三)齿轮4处的键联轴器上的键∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18九、联轴器的选择∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙19十、箱体的主要结构尺寸的设计∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙19十一、齿轮、轴承的润滑方法及润滑材料∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙20设计小结∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙20参考文献∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙20一、传动方案拟定铸造车间型砂带式运输机的传动装置设计(1)工作条件:装置单向传送,载荷较平稳,空载启动,使用年限10年,每年按300天计算,两班制工作,输送带速度容许误差为±5%。

机械设计二级减速器计算说明书

前言机械设计课程设计是高等工业学校多数专业第一次全面的机械设计训练,是机械设计课的最后一个重要教育环节,其目的是:(1)培养学生综合运用机械设计及相关课程知识解决机械工程问题的能力,并使所学知识得到巩固和发展;(2)学习机械设计的一般方法和步骤;(3)进行机械设计基本技能的训练,如计算、绘图(其中包括计算机辅助设计)和学习使用设计资料、手册、标准和规范。

此外,机械设计课程设计还为专业课设计和毕业设计奠定了基础。

此书是我们组在完成此次课程设计之后对整个设计计算过程的整理总结,主要包括整个设计的主要计算及简要说明,对于必要的地方,还有相关简图说明。

对于一些需要的地方,还包括一些技术说明,例如在装配和拆卸过程中的注意事项;传动零件和滚动抽成的润滑方式及润滑剂的选择。

使我们图纸设计的理论依据。

当然,由于我们是第一次进行机械设计,还有很多考虑不到或不周的地方,有很多零件尺寸材料选择的时候考虑不周全,希望老师在审阅时予以指正。

编者 2009年1月4日目录一、设计任务书 (3)二、电动机的选择计算 (4)1、电动机的选择计算 (4)2、分配传动比 (5)三、传动装置的运动与动力参数的选择和计算 (5)四、传动零件的设计计算 (7)1、带传动的设计计算 (7)2、高速级传动斜齿圆柱齿轮的设计计算 (10)3、低速级传动直齿圆柱齿轮的设计计算 (14)五、箱体总体结构设计 (16)六、轴的设计计算 (17)1、高速轴的设计计算 (17)2、中间轴的设计计算 (20)3、低速轴的设计计算 (24)七、减速器附属元件的选择计算 (27)八、参考资料目录 (33)总结 (34)第一章 设计任务书设计皮带传输机的传动装置,已知运输机的牵引力F ,运输带的速度v,滚动的直径D ,传动装置的总效率η参照表(一)本组设计的是第六组数据。

总体布局如图所示1- 电机 2- 传送带 3- 减速器 4- 连轴器 5- 轮6- 传送带8- 轴承(六个)因为两者总传动比都不大,故都可以满足结构紧凑的要求。

机械设计课程设计二级减速器设计说明书

机械设计课程设计二级减速器设计说明书一、设计任务设计一个二级减速器,用于将电动机的高转速降低到所需的工作转速。

减速器的技术参数如下:输入轴转速:1400rpm输出轴转速:300rpm减速比:4.67工作条件:连续工作,轻载,室内使用。

二、设计说明书1.总体结构二级减速器主要由输入轴、两个中间轴、两个齿轮、输出轴和箱体等组成。

输入轴通过两个中间轴上的齿轮与输出轴上的齿轮相啮合,从而实现减速。

2.零件设计(1)齿轮设计根据减速比和转速要求,计算出齿轮的模数、齿数、压力角等参数。

选择合适的齿轮材料和热处理方式,保证齿轮的强度和使用寿命。

同时,要进行轮齿接触疲劳强度和弯曲疲劳强度的校核。

(2)轴的设计根据齿轮和轴承的类型、尺寸,计算出轴的直径和长度。

采用适当的支撑方式和轴承类型,保证轴的刚度和稳定性。

同时,要进行轴的疲劳强度校核。

(3)箱体的设计箱体是减速器的支撑和固定部件,应具有足够的强度和刚度。

根据减速器的尺寸和安装要求,设计出合适的箱体结构。

同时,要考虑到箱体的散热性能和重量等因素。

3.装配图设计根据零件设计结果,绘制出减速器的装配图。

装配图应包括所有零件的尺寸、配合关系、安装要求等详细信息。

同时,要考虑到维护和修理的方便性。

4.设计总结本设计说明书详细介绍了二级减速器的设计过程,包括总体结构、零件设计和装配图设计等部分。

整个设计过程严格遵循了机械设计的基本原理和规范,保证了减速器的性能和使用寿命。

通过本课程设计,提高了机械设计能力、工程实践能力和创新思维能力。

二级减速器设计计算说明书 完成版版

机械设计课程设计任务书

学生姓名 设计题目: 杨进 专业年级 机械设计制造及其自动化 2012 级

带式运输机传动装置的设计

设计条件:

1、 输送带工作拉力:F = 4000N; 2、 输送带工作速度:v = 1.6m/s(允许输送带速度误差为5%) ; 3、 滚筒直径:D =400mm; 4、 工作情况:两班制,连续单向运转,载荷较平稳;室内,有灰尘,环境最高温度 35; 5、 使用折旧期: 6、 检修间隔期: 7、 动力来源: 8 年; 四年一次大修,两年一次中修,半年一次小修; 电力,三相交流,电压 380/220V;

1

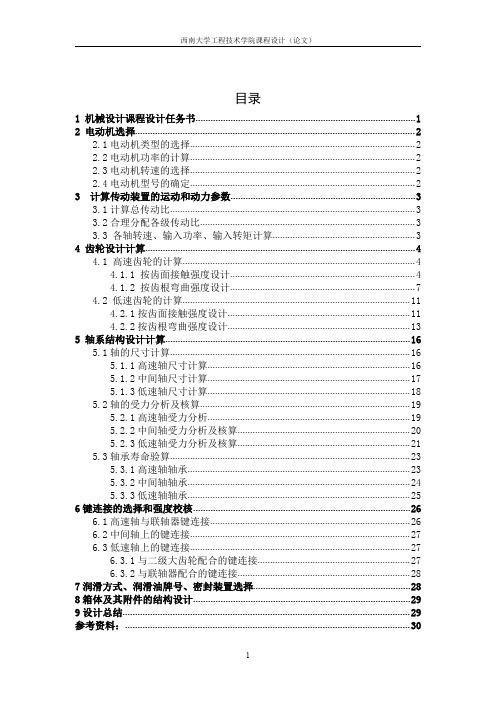

西南大学工程技术学院课程设计(论文)

机械设计 课程设计(论文 )

题 目: 带式运输机传动装置的设计

学生姓名 专 学 班

杨进

业_ 机械设计及其自动化 号_ 级_ 222012322220278 2012 级 5 班 杨玲

指导教师 成 绩_

工程技术学院

2015 年

1

1 月

西南大学工程技术学院课程设计(论文)

1

2 西南大学工程技术学院课程设计(论文)

2 电动机选择

2.1 电动机类型的选择

电动机选择全封闭的 Y 系列三相鼠笼式异步电动机,具有防止 灰尘、铁屑、或其它杂物侵入电动机内部的特点,B 级绝缘,工作环 境温度不超过+40℃,相对湿度不超过 95%,海拔高度不超过 1000m, 额定电压 380V,频率 50Hz。

8、 运输带速度允许误差: 5% 9、 制造条件及生产批量:一般机械厂制造,小批量生产。

设计工作量:

1、 减速器装配图 1 张(A1) ; 2、 零件工作图 3 张; 3、 设计说明书 1 份。

指导教师签名:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计基础课程设计

二级分流式减速器计算说明书

题目运输带传动设计

指导教师旦闻

院系机电工程系

班级B100303

学号B10030322

姓名阳羊

目录

目录 (2)

第一章设计任务书 (4)

第二章传动方案拟定 (5)

第三章电动机的选择 (6)

3.1选择电动机类型 (6)

3.2选择电动机的容量计算 (6)

3.3电动机转速选择及型号确定 (6)

第四章传动装置总体设计 (8)

4.1计算传动比及分配各级传动比总传动比 (8)

4.2计算传动装置的运动和动力参数 (8)

第五章皮带轮设计 (10)

第六章齿轮传动设计 (13)

6.1高速级齿轮传动设计 (13)

6.2 低速级齿轮传动设计 (18)

第七章轴的设计 (26)

7.1中速轴(II)的设计 (26)

7.2高速轴(I)的设计 (29)

7.3低速轴(Ⅲ)设计 (34)

第八章轴的校核 (39)

第九章轴承的选择和校核计算 (42)

9.1高速轴Ⅰ上的轴承选择与计算 (42)

9.2中速轴Ⅱ上的轴承选择与计算 (42)

9.3低速轴Ⅲ上的轴承选择与计算 (43)

第十章键连接的选择与校核计算 (45)

第十一章减速器附件设计 (48)

第十二章润滑方式及密封形式的选择 (49)

第十三章箱体设计 (50)

第十四章总结 (52)

第十五章参考文献 (53)

第二章传动方案拟定

卷筒由电动机驱动,电动机1通过V带2将动力传入减速器

3,在经联轴器4传至输送机滚筒5,带动输送带6工作。

传动系统中采用两级分流式圆柱齿轮减速器,结构较复杂,

高速级齿轮相对于轴承位置对称,沿齿宽载荷分布较均匀,

高速级和低速级分别为斜齿圆柱齿轮和直齿圆柱齿轮传动.

传动方案见图1。

两级分流式

圆柱斜齿轮

减速器

21

224100

57.3166.89542

a

-

⨯--⨯=>P

cos cos15

β

0.966

= 2691.52

cos14.71191.79

=

2⨯

⨯

第七章 轴的设计

7.1中速轴(II)的设计

已知

中速轴的传递功率 4.6P kw II =,转速187.87/min n r II =,转矩

233.88T N m II =⋅,齿轮2和2'分度圆直径2192d mm =,齿轮

宽度245b mm =,齿轮3分度圆直径398d mm =,齿轮宽度

285b mm =

1.求作用

在齿轮上的力

312112cos 234.610cos16.391229.2354

t t T F F N N d β⨯⨯⨯︒

====

121tan tan 201229.23466.35cos cos16.39t n r r F F F N N αβ︒

︒===⨯=

211tan 1229.23tan16.39361.55a a t F F F N N β︒===⨯=

3

3322233.88104773.198

II t T F N d ⨯⨯===

033tan 201737.25r t F F N ==

轴上力的方向如下图7-1所示

图7-1轴上力的方向

21229.23t F N =2466.35r F N

=2361.55a F N =34773.1t F N

=31737.25r F N

=

2.初步确根据式3

P

d C mm n

≥初步确定轴的最小直径,选取轴的材料为

min 40II d mm

=

齿轮1和1'分度圆直径

154

d mm

=齿宽

150

b mm =

1. 求作用在齿轮上的力

3

1

1

1

2cos234.610cos16.39

1229.23

54

t

T

F N N

d

β⨯⨯⨯︒

===

1

1

tan tan20

1229.23466.35

cos cos16.39

t n

r

F

F N N

α

β

︒

︒

==⨯=

11

tan1229.23tan16.39361.55

a t

F F N N

β︒

==⨯=

圆周力

1t

F、径向力

1r

F及轴向力

1a

F的方向如图7-3所示

图7-3 圆周力

1t

F,径向力

1r

F及轴向力

1a

F的方向

1

1

1

1229.23

466.35

361.55

t

r

a

F N

F N

F N

=

=

=

2.定轴的最小直径先按式3P

d C mm

n

≥

初步估算轴的最小直径。

选取轴的材料为45号钢r,调质处

理。

查[3]图表14-2,取115

C=,得

'3

3

Im

4.74

11522.25

654.54

I

in

I

P

d C mm mm

n

==⨯=

该轴直径100

d mm

≤,有一个键槽,轴颈增大5%~7%,安全

起见,取轴颈增大5%则

1min1min

1.05 1.052

2.252

3.36

d d mm mm

'

=⨯=⨯=,圆整后取1

24

d mm

=。

输入轴的最小直径是安装大带轮处的直径。

考虑

1

30

d mm

=

1min

23.36

d mm

=

-

第十三章箱体设计根据[1]表11-1得箱体有关参数见表13-1

表13-1箱体有关参数。