加工中心螺纹铣加工程序对照表

螺旋铣程序

螺旋铣O0001:G01X20Y50 预设G52坐标点G65P2014B20C16J0K20F300 宏程序调用子程序号2014,B附值为孔直径,C附值为刀具径,J附值为Z轴增量基数,K附值为铣孔深度,F附值为进给量。

%O2014 子程序号为2014G52X#24Y#25 设置刀轴当前点为局部坐标系X0Y0点(以下移动使用局部坐标系)G0X0.Y0. 快速移动至坐标系零点#4=[#2-#3]/2 孔直径减刀具直径后除以2(做为起点在X向偏置)Z3. 快速移动至Z3G01Z0.5F500 直线插补Z轴以500MM/分钟进给至Z0.5X#4Z0.F200 直线插补至X轴偏置,Z0 进给200MM/分钟WHILE[#5LT#6]DO1 如果#5小于#6时执行DO到END之间的程序,如果#5大于#6时执行END后的程序。

DO为条件执行符号#5=#5+0.5 Z轴每次增量为0.5G03X#4Y0Z-[#5]I-[#4]F#9 逆时针圆弧插补至上一个坐标Z轴增量点(X.Y不变)END1 END为条件执行符号G03X#4Y0.I-[#4]F#9 指定螺旋铣终点G01X[#4-0.5] 在停止点向圆心方向偏置0.5(准备抬刀)G0Z50. 抬刀至Z50G52X0.Y0. 回局部坐标零点M99 子程序结束%自变量指定:自变量中不允许出现地址:G、L、N、O、P 。

不需要的地址省略,对应变量为空。

除I、J、K有字母顺序要求外其余为顺序要求。

坐标系旋转%O0001G40 G17 G90G91 G28 Z0.0T01 M06G54G0 G90 X-50 Y50 S3500 M03Z50G43 Z50. H01M98P2014 子程序调用号2014G68X0Y0R45 坐标旋转45度(角度第一象限至第四象限渐增)M98P2014 调用子程序号2014G68X0Y0R90 坐标旋转90度M98P2014 调用子程序号2014G49Z50 取消刀具长度补偿G69M05 取消坐标系旋转M30%%O2014G41G01X20Y5D02F300:G40X0Y0:M99铣螺纹Ф100圆心及圆周均分M30*1.5,底孔Ф28.5 牙高0.974 刀径8%O0001 主程序号G54G90G17 提取坐标,绝对编程,选择XY平面M03S3500 主轴正转,转速3500转/分钟G0Z50 安全平面高50G0X0Y0 定位M98P1000 调用子程序号O1000#4=0 附值N30#5=50*COS[#4] 计算X轴坐标#6=50*SIN[#4] 计算Y轴坐标G52X#5Y#6 临时坐标零点G0X0Y0 零点M98P1000 调用子程序号O1000#4=#4+90 附值IF[#4LE271]GOTO30 如果#4小于271,则由N30开始,如大于271,则执行下行。

螺纹铣削

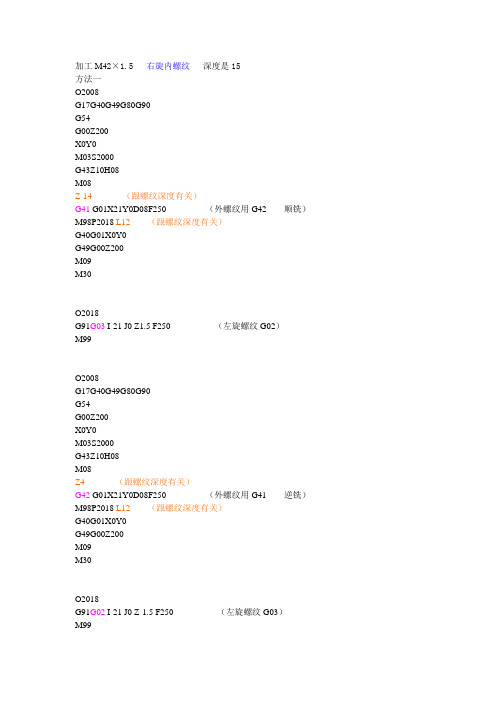

加工M42×1.5 右旋内螺纹深度是15方法一O2008G17G40G49G80G90G54G00Z200X0Y0M03S2000G43Z10H08M08Z-14 (跟螺纹深度有关)G41 G01X21Y0D08F250 (外螺纹用G42 顺铣)M98P2018 L12 (跟螺纹深度有关)G40G01X0Y0G49G00Z200M09M30O2018G91G03 I-21 J0 Z1.5 F250 (左旋螺纹G02)M99O2008G17G40G49G80G90G54G00Z200X0Y0M03S2000G43Z10H08M08Z4 (跟螺纹深度有关)G42 G01X21Y0D08F250 (外螺纹用G41 逆铣)M98P2018 L12 (跟螺纹深度有关)G40G01X0Y0G49G00Z200M09M30O2018G91G02 I-21 J0 Z-1.5 F250 (左旋螺纹G03)M99从上往下铣右旋内螺纹:G42 G02 逆铣从下往上铣右旋内螺纹:G41 G03 顺铣(一般优先采用顺铣)从上往下铣右旋外螺纹:G42 G02 顺铣从下往上铣右旋外螺纹:G41 G03 逆铣螺纹精度通过修改刀具半径补偿值来实现,一般3~4次调整方法二O2008G17G40G49G80G90G54G00Z200X0Y0M03S2000G43Z10H08M08#1= -14 (从下往上顺铣) G01Z#1F100G41 X21Y0D08WHILE [#1 LE 0] DO1G03 I-21 J0 Z [#1+1.5]#1= #1+1.5END 1G40G01X0Y0G49G00Z200M09M30用铣刀精镗孔的技巧采用螺旋式铣削孔轮廓,配合连续下刀循环控制。

加工刃为端面刃,比走圆加工侧刃加工精度要高。

把螺纹铣刀换成端铣刀,用螺纹加工程序就可以加工,只是要注意顺铣方向。

有些箱体类工件的螺纹不适合车床,用铣床最方便,用三轴联动的数铣加工螺纹用宏程序很方便。

螺 纹 铣 削 程 序(宏程序)

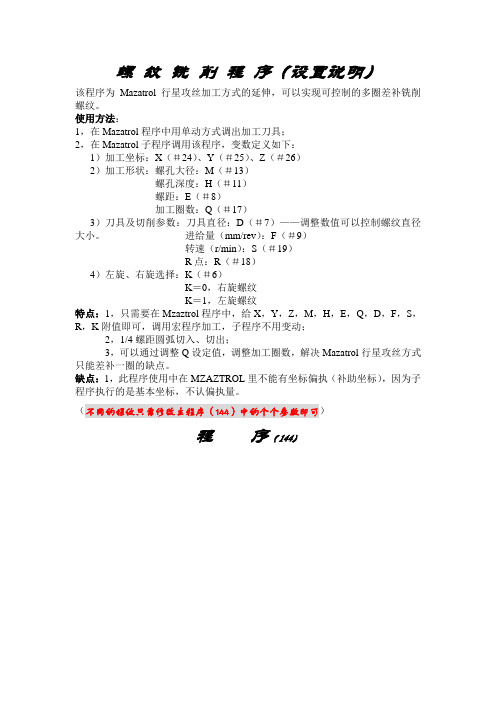

螺纹铣削程序(设置说明)该程序为Mazatrol行星攻丝加工方式的延伸,可以实现可控制的多圈差补铣削螺纹。

使用方法:1,在Mazatrol程序中用单动方式调出加工刀具;2,在Mazatrol子程序调用该程序,变数定义如下:1)加工坐标:X(#24)、Y(#25)、Z(#26)2)加工形状:螺孔大径:M(#13)螺孔深度:H(#11)螺距:E(#8)加工圈数:Q(#17)3)刀具及切削参数:刀具直径:D(#7)——调整数值可以控制螺纹直径大小。

进给量(mm/rev):F(#9)转速(r/min):S(#19)R点:R(#18)4)左旋、右旋选择:K(#6)K=0,右旋螺纹K=1,左旋螺纹特点:1,只需要在Mzaztrol程序中,给X,Y,Z,M,H,E,Q,D,F,S,R,K附值即可,调用宏程序加工,子程序不用变动;2,1/4螺距圆弧切入、切出;3,可以通过调整Q设定值,调整加工圈数,解决Mazatrol行星攻丝方式只能差补一圈的缺点。

缺点:1,此程序使用中在MZAZTROL里不能有坐标偏执(补助坐标),因为子程序执行的是基本坐标,不认偏执量。

(不同的螺纹只需修改主程序(144)中的个个参数即可)程序(144)子程序(145)O00000005(HELICAL TAP CYCLE) (EIA HELICAL TAP)O00000005IF[#13EQ0]GOTO100IF[#11EQ0]GOTO200IF[#8EQ0]GOTO300IF[#17EQ0]GOTO400IF[#7EQ0]GOTO500IF[#19EQ0]GOTO600IF[#18EQ0]GOTO700IF[[#13-#7]LT0]GOTO800(MAIN PROGRAM)G91G28Z0.G90G00G95X#24Y#25G43Z50.G90G00Z#18Z#26S#19M03#3=#9*4#21=#11-0.5G91G01Z-#21F#3Z-0.5F0.1#1=[#13-#7]/2#2=#17*#8#3=#9*0.4#4=[#13-#7]/4#5=#8/4IF[#6EQ1] GOTO 20(RIGHT TAP)N10 G17G03X-#1Y0.Z#5R#4F#3G17G03X0.Y0.Z#2I#1P#17F#9G17G03X#1Y0.Z#5R#4F#3GOTO 30(LEFT TAP)N20 G17G02X-#1Y0.Z#5R#4F#3G17G02X0.Y0.Z#2I#1P#17F#9G17G02X#1Y0.Z#5R#4F#3N30 G90G00Z#18G91G28Z0.M99N100 #3000=21(=M--ERROR)N200 #3000=22(=H--ERROR)N300 #3000=23(=E--ERROR)N400 #3000=24(=Q--ERROR)N500 #3000=25(=TOOL-D-ERROR) N600 #3000=26(=S-ERROR)N700 #3000=27(=POINT-R-ERROR) N800 #3000=28(=M-D--ERROR)M30。

加工中心铣螺纹

加工中心铣螺纹加工M75螺距的内螺纹%O0001(Tool cutting diameter = 63 mm - Fanuc 11M Controller.) G90 G00 G57 X0 Y0G43 H10 Z0 M3 S353G91 G00 X0 Y0G41 D60 Z0G91 G03 F5G91 G03 X0 Y0 J0 F17G91 G03G00 G40 Z0G90 G00G49 M5M30%加工中心通用铣螺纹宏程序编程教程使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

工作原理使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

编程原理:G02 I3.等于螺距为假设刀具半径为5mm则加工M16的右旋螺纹优势使用了三轴联动数控铣床或加工中心进行加工螺纹,相对于传统螺纹加工1、如螺距为2的螺纹铣刀可以加工各种公称直径,螺距为2mm的内外螺纹2、采用铣削方式加工螺纹,螺纹的质量比传统方式加工质量高3、采用机夹式刀片刀具,寿命长4、多齿螺纹铣刀加工时,加工速度远超攻丝5、首件通止规检测后,后面的零件加工质量稳定使用方法G65 P1999 X_ Y_ Z_ R_ A_ B_ C_ S_ F_XY 螺纹孔或外螺纹的中心位置X=#24 Y=#25Z 螺纹加工到底部,Z轴的位置(绝对坐标)Z=#26R快速定位(安全高度)开始切削螺纹的位置R=#18A螺纹螺距A=#1B螺纹公称直径B=#2C螺纹铣刀的刀具半径C=#3 内螺纹为负数外螺纹加工为正数S主轴转速F进给速度,主要用于控制刀具的每齿吃刀量如:G65 p1999 X30 Y30 Z-10 R2 A2 B16 C-5 S2000 F150;在X30y30的位置加工M16 螺距2 深10的右旋螺纹加工时主轴转速为2000转进给进度为150mm/min宏程序代码O1999;G90G94G17G40;G0X#24Y#25;快速定位至螺纹中心的X、Y坐标M3S#19;主轴以设定的速度正转#31=#2*+#3;计算出刀具偏移量#32=#18-#1;刀具走螺旋线时,第一次下刀的位置#33=#24-#31; 计算出刀具移动到螺纹起点的位置G0Z#18;刀具快速定位至R点G1X#33F#9;刀具直线插补至螺旋线的起点,起点位于X的负方向N20 G02Z-#32I#31;以偏移量作为半径,以螺距作为螺旋线Z向下刀量(绝对坐标)IF[#32LE#26]GOTO30;当前Z向位置大于等于设定Z向底位时,进行跳转#32=#32-#1;Z向的下个螺旋深度目标位置(绝对坐标)GOTO20;N30;IF[#3GT0]THEN #6=#33-#1;外螺纹,退刀时刀具往X负方向退一个螺距量IF[#3LT0]]THEN #6=#24;内螺纹,退刀时刀具移动到螺纹中心位置G0X#6G90G0Z#18;提刀至安全高度内梯形螺纹(Tr40x7)的宏程序系统:FANUC-oimait编程思想:每一层分中、右、左三分,每一刀的Z轴方向的起刀点都不同1、内梯形螺纹加工程序:G54G99M3S100T0101G0Z3X33#101=; 每一刀的的深度(半径)#102=4 梯形螺纹的深度(半径)#103=1 分层切削的次数N90 G0U[2*#101*#103]G32Z-32F7G0X32Z[3+[#102-#101]*+A];A是槽底宽-刀尖宽的一半X33U[2*#101*#103]G32Z-32F7G0X32Z[3-[#102-#101]*] 梯形螺纹的牙顶宽:螺距梯形螺纹的牙底宽:螺距-牙顶宽-2倍的(螺纹深度Xtg15°)X33U[2*#101*#103]G32Z-32F7G0X32G0Z3X33#102=##103=#103+1IF[#103LE20]GOTO90;G0Z100M5M30螺纹铣削编程现以M20×右旋内螺纹铣削加工实例说明螺纹加工的编程方法。

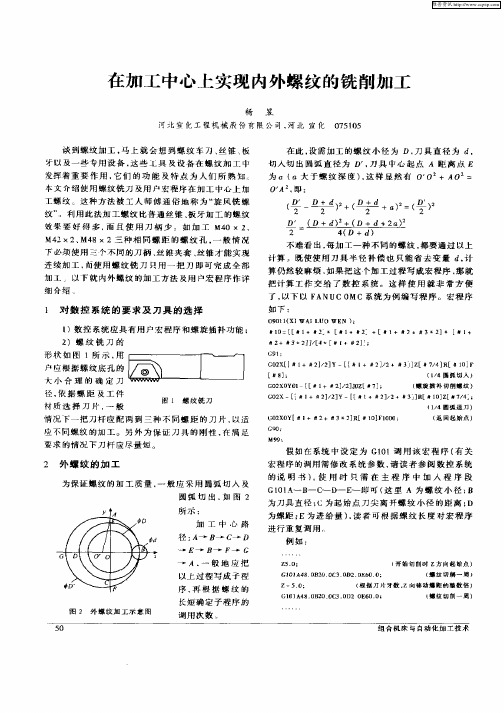

在加工中心上实现内外螺纹的铣削加工

牙 以及一 些专 用 设 备 , 这些 工 具 及 设 备 在 螺纹 加 工 中 发挥 着重 要 作用 , 们 的 功 能 及 特 点 为 人 们 所 熟 知 。 它

本 文 介 绍 使 用 螺 纹 铣 刀 及 用 户 宏 程 序 在 加 工 中心 上 加 工 螺 纹 。 这 种 方 法 被 工 人 师 傅 通 俗 地 称 为 “ 风 铣 螺 旋

(/ 1 4圆 弧 退 刀 )

情 况 下 一 把 刀 杆 应 配 两 到 三 种 不 同 螺 距 的 刀 片 , 适 以 应 不 同 螺 纹 的 加 工 。 另 外 为 保 证 刀 具 的 刚 性 , 满 足 在 要 求 的情 况 下 刀 杆 应 尽 量 短 。

C 2 O 1+ 2+ 3*2 R[ 0 F 0 O O X Y【 J #i  ̄ 10

G9 0

( 回起始点) 逅

M9 9:

假 如 在 系 统 中 设 定 为 G 0 调 用 该 宏 程 序 ( 关 11 有 宏 程 序 的 调 用 需 修 改 系 统 参 数 , 读 者 参 阅 数 控 系 统 请 的 说 明 书 ) 使 用 时 只 需 在 主 程 序 中 加 入 程 序 段 , G1 1 — B c D E 即 可 ( 里 A 为 螺 纹 小 径 ; 0A — — — 一 这 B 为 刀具 直径 ; 为起 始 点 刀尖 离 开 螺 纹 小 径 的距离 ; c D 为螺 距 ; E为 进 给 量 ) 读 者 可 根 据 螺 纹 长 度 对 宏 程 序 ,

算 仍 然较 麻烦 , 果 把这个 加 工过程 写 成宏 程序 , 就 如 那

把 计 算 工 作 交 给 了 数 控 系 统 。 这 样 使 用 就 非 常 方 便

了, 以下 以 F ANUC0 MC系统 为 例编 写 程 序 。宏程 序

加工中心铣加工螺纹通用宏程序之欧阳语创编

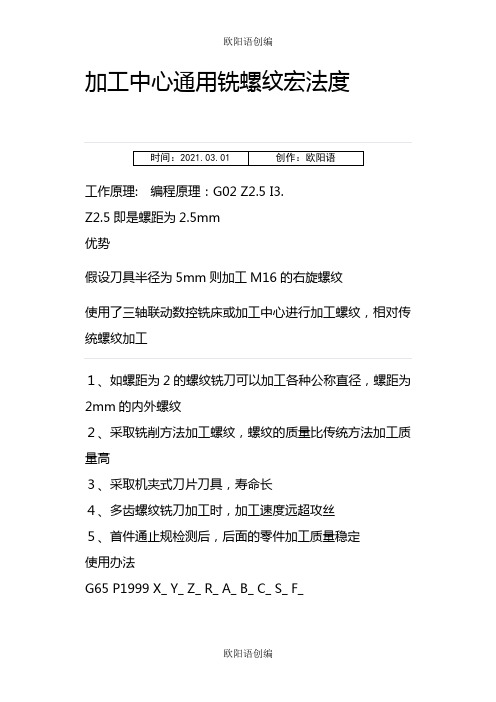

加工中心通用铣螺纹宏法度工作原理: 编程原理:G02 Z2.5 I3.Z2.5即是螺距为2.5mm优势假设刀具半径为5mm则加工M16的右旋螺纹使用了三轴联动数控铣床或加工中心进行加工螺纹,相对传统螺纹加工1、如螺距为2的螺纹铣刀可以加工各种公称直径,螺距为2mm的内外螺纹2、采取铣削方法加工螺纹,螺纹的质量比传统方法加工质量高3、采取机夹式刀片刀具,寿命长4、多齿螺纹铣刀加工时,加工速度远超攻丝5、首件通止规检测后,后面的零件加工质量稳定使用办法G65 P1999 X_ Y_ Z_ R_ A_ B_ C_ S_ F_XY 螺纹孔或外螺纹的中心位置X=#24 Y=#25Z 螺纹加工究竟部,Z轴的位置(绝对坐标)Z=#26R 快速定位(平安高度)开始切削螺纹的位置R=#18A 螺纹螺距A=#1B 螺纹公称直径B=#2C 螺纹铣刀的刀具半径C=#3 内螺纹为正数外螺纹加工为正数S 主轴转速F 进给速度,主要用于控制刀具的每齿吃刀量如:G65 p1999 X30 Y30 Z10 R2 A2 B16 C5 S2000 F150; 在X30y30的位置加工M16 螺距2 深10的右旋螺纹加工时主轴转速为2000转进给进度为150mm/min宏法度代码O1999;G90G94G17G40;G0X#24Y#25; 快速定位至螺纹中心的X、Y坐标M3S#19; 主轴以设定的速度正转#31=#2*0.5+#3; 计算出刀具偏移量#32=#18#1; 刀具走螺旋线时,第一次下刀的位置#33=#24#31; 计算出刀具移动到螺纹起点的位置G0Z#18;刀具快速定位至R点G1X#33F#9; 刀具直线插补至螺旋线的起点,起点位于X的负标的目的N20 G02Z#32I#31;以偏移量作为半径,以螺距作为螺旋线Z向下刀量(绝对坐标)IF[#32LE#26]GOTO30; 以后Z向位置年夜于即是设定Z 向底位时,进行跳转#32=#32#1; Z向的下个螺旋深度目标位置(绝对坐标)GOTO20;N30;IF[#3GT0]THEN #6=#33#1; 外螺纹,退刀时刀具往X负标的目的退一个螺距量IF[#3LT0]]THEN #6=#24; 内螺纹,退刀时刀具移动到螺纹中心位置G0X#6G90G0Z#18; 提刀至平安高度M99;。

CNC数控机床 加工中心钻孔 攻丝切削参数表

M16×2

13.9 9(23) 460

220

400

800 M20×1.5 18.5

M20×2.5 17.4 10(24) 365

180

320

800 M20×1.5 18.5

M24×3

21 11(25) 340

160

250

750

M30X3.5

26.5

250

125

200

700

M10×1

9 12(26) 700

180

500

500

NPT1/8″

8.7 14

700

180

加工过程:

1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。

2、加工螺纹的方法:先用中心钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝。

公司为提高效率,在点孔时,点的稍大些,连倒角一起做了。

3、孔加工循环的选择,中心钻选用G82,底孔加工选用G81,倒角选用G82,螺纹若是右旋,选用G84。

普通螺纹

M4×0.7 M5×0.8 M6×1 M8×1.25

M10×1.5

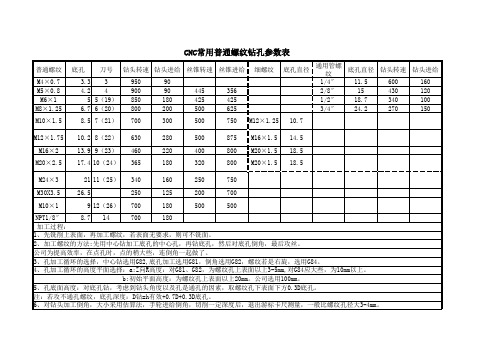

CNC常用普通螺纹钻孔参数表

底孔 刀号 钻头转速 钻头进给 丝锥转速 丝锥进给

3.3 3

950

90

4.2 4

900

90

445

356

5 5(19) 850

180

425

425

6.7 6(20) 800

200

500

625

细螺纹

底孔直径

通用管螺 纹

1/4″ 2/8″ 1/2″ 3/4″

底孔直径

11.5 15

18.7 24.2

钻头转速

加工中心铣螺纹

加工中心铣螺纹加工M75螺距1.5的内螺纹%O0001(Tool cutting diameter = 63 mm - Fanuc 11M Controller.) G90 G00 G57 X0 Y0G43 H10 Z0 M3 S353G91 G00 X0 Y0 Z-10.352G41 D60 X3.313 Y-34.241 Z0G91 G03 X34.241 Y34.241 Z0.352 R34.241 F5G91 G03 X0 Y0 Z1.500 I-37.554 J0 F17G91 G03 X-34.241 Y34.241 Z0.352 R34.241G00 G40 X-3.313 Y-34.241 Z0G90 G00 Z200.000G49 M5M30%加工中心通用铣螺纹宏程序编程教程使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

工作原理使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

编程原理:G02 Z-2.5 I3.Z-2.5等于螺距为2.5mm假设刀具半径为5mm则加工M16的右旋螺纹优势使用了三轴联动数控铣床或加工中心进行加工螺纹,相对于传统螺纹加工1、如螺距为2的螺纹铣刀可以加工各种公称直径,螺距为2mm的内外螺纹2、采用铣削方式加工螺纹,螺纹的质量比传统方式加工质量高3、采用机夹式刀片刀具,寿命长4、多齿螺纹铣刀加工时,加工速度远超攻丝5、首件通止规检测后,后面的零件加工质量稳定使用方法G65 P1999 X_ Y_ Z_ R_ A_ B_ C_ S_ F_XY 螺纹孔或外螺纹的中心位置X=#24 Y=#25Z 螺纹加工到底部,Z轴的位置(绝对坐标)Z=#26R 快速定位(安全高度)开始切削螺纹的位置R=#18A 螺纹螺距A=#1B 螺纹公称直径B=#2C 螺纹铣刀的刀具半径C=#3 内螺纹为负数外螺纹加工为正数S 主轴转速F 进给速度,主要用于控制刀具的每齿吃刀量如:G65 p1999 X30 Y30 Z-10 R2 A2 B16 C-5 S2000 F150;在X30y30的位置加工M16 螺距2 深10的右旋螺纹加工时主轴转速为2000转进给进度为150mm/min宏程序代码O1999;G90G94G17G40;G0X#24Y#25; 快速定位至螺纹中心的X、Y坐标M3S#19; 主轴以设定的速度正转#31=#2*0.5+#3; 计算出刀具偏移量#32=#18-#1; 刀具走螺旋线时,第一次下刀的位置#33=#24-#31; 计算出刀具移动到螺纹起点的位置G0Z#18;刀具快速定位至R点G1X#33F#9; 刀具直线插补至螺旋线的起点,起点位于X的负方向N20 G02Z-#32I#31;以偏移量作为半径,以螺距作为螺旋线Z向下刀量(绝对坐标)IF[#32LE#26]GOTO30; 当前Z向位置大于等于设定Z向底位时,进行跳转#32=#32-#1; Z向的下个螺旋深度目标位置(绝对坐标)GOTO20;N30;IF[#3GT0]THEN #6=#33-#1; 外螺纹,退刀时刀具往X负方向退一个螺距量IF[#3LT0]]THEN #6=#24; 内螺纹,退刀时刀具移动到螺纹中心位置G0X#6G90G0Z#18; 提刀至安全高度内梯形螺纹(Tr40x7)的宏程序系统:FANUC-oimait编程思想:每一层分中、右、左三分,每一刀的Z轴方向的起刀点都不同1、内梯形螺纹加工程序:G54G99M3S100T0101G0Z3X33#101=0.2; 每一刀的的深度(半径)#102=4 梯形螺纹的深度(半径)#103=1 分层切削的次数N90 G0U[2*#101*#103]G32Z-32F7G0X32Z[3+[#102-#101]*0.268+A];A是槽底宽-刀尖宽的一半X33U[2*#101*#103] G32Z-32F7G0X32Z[3-[#102-#101]*0.268-A] 梯形螺纹的牙顶宽:0.366x螺距梯形螺纹的牙底宽:螺距-牙顶宽-2倍的(螺纹深度Xtg15°)X33U[2*#101*#103]G32Z-32F7G0X32G0Z3X33#102=#102-0.2#103=#103+1IF[#103LE20]GOTO90;G0Z100M5M30螺纹铣削编程现以M20×1.5右旋内螺纹铣削加工实例说明螺纹加工的编程方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工中心螺紋銑削程序對照表

為了使加工中心在加工小直徑内螺紋時能減少調試時間和加工時間,員工可使用V ARGUS的螺紋銑刀片銑削内螺紋:

目前公司的V ARGUS 刀柄種類:

1.BTMC16-3B ( 回轉半徑為R 8.5 )

2.TMNC20-3 ( 回轉半徑為R 9.5 )

3.TMC25-5 124/004 ( 回轉半徑為R 12.5 )

V ARGUS 刀片種類:

1. 3BEI14W VBX (加工14 牙BSP 螺紋)

2. 3EI11BSPT VSX (加工11 牙BSPT 螺紋)

3. 5EI11W VBX (加工11 牙BSP 螺紋)

4. 5EI11.5 NPT VBX (加工11.5 牙NPT 螺紋)

下面是螺紋銑削程序對照表:

程序號: 6050 加工3/4--14BSP (刀柄: BTMC16-3B 刀片: 3BEI14W VBX 加工長度: 25 ) 程序號: 6051 加工1--11BSPT (刀柄: TMNC20-3 刀片: 3EI11BSPT VSX 加工長度: 19.1 ) 程序號: 6052 加工1-1/4--11BSPT (刀柄: TMNC20-3 刀片: 3EI11BSPT VSX 加工長度: 21.4 ) 程序號: 6053 加工1-1/4--11BSP (刀柄: TMC25-5 124/004 刀片: 5EI11W VBX 加工長度: 32 ) 程序號: 6054 加工1-1/2--11BSP (刀柄: TMC25-5 124/004 刀片: 5EI11W VBX 加工長度: 32 ) 程序號: 6055 加工1-1/4--11.5NPT (刀柄: TMC25-5 124/004 刀片: 5EI11.5 NPT VBX 加工長度: 25 ) 程序號: 6056 加工1-1/2--11.5NPT (刀柄: TMC25-5 124/004 刀片: 5EI11.5 NPT VBX 加工長度: 26 ) 程序號: 6057 加工2--11.5NPT (刀柄: TMC25-5 124/004 刀片: 5EI11.5 NPT VBX 加工長度: 26 )

(以後逐步添加)

以下幾點應注意:

1.程序中的轉速及進給只是理論數據,請員工根據實際情況修改. (可以推薦的進給參數表為參考)

2.程序中需要使用半徑補償,請在D=60 的刀具補償號裏自己設定,以上面的回轉半徑值作爲標準.

3.加工直螺紋時的對刀原點按標準對刀,加工錐螺紋時的對刀原點是以刀片最顶端第一粒齿中心为对刀

零点。

4.如遇加工長度不標準的話,偏移Z坐標即可.必須注意需要調整刀具半徑補償。