基于MBD的三维数字化装配工艺设计及现场可视化技术应用

装配式建筑施工中的施工工艺可视化与虚拟现实技术应用

装配式建筑施工中的施工工艺可视化与虚拟现实技术应用近年来,装配式建筑在我国得到了广泛的推广和应用。

而在装配式建筑施工过程中,施工工艺可视化与虚拟现实技术的应用逐渐成为一种有效的方式,帮助施工人员更好地理解和掌握施工流程,并提高施工质量和效率。

本文将从可视化技术和虚拟现实技术两个方面阐述其在装配式建筑施工中的应用。

一、施工工艺可视化技术的应用1. BIM技术在装配式建筑中的作用BIM(Building Information Modeling)是一种基于三维模型的数字化建造技术,可以将设计图纸、构件信息、材料信息等数据进行集成并进行模拟。

在装配式建筑施工中,BIM可以为装配构件的设计、制造和安装提供全过程协同管理。

通过BIM技术,可以对整个施工流程进行可视化展示,减少错误、冲突和延误,并确保各个环节之间的协调与统一。

2. VR技术在准备期间VR(Virtual Reality)技术是一种虚拟现实技术,可以通过模拟真实场景的三维图像和声音来创造出身临其境的体验。

在装配式建筑施工中,VR技术可以用于工程的准备阶段。

例如,在设计师、施工人员和业主之间进行会议时,利用VR技术可以将设计方案以虚拟的形式呈现,让各方能够更直观地理解和沟通。

3. AR技术在实际施工中AR(Augmented Reality)技术是一种增强现实技术,将虚拟信息叠加在真实场景中,可以为施工过程中的操作提供指导和辅助。

在装配式建筑施工中,AR技术可以利用传感器和摄像头获取实时数据,并将构件位置、尺寸等信息投影到现场环境中。

这样,施工人员就能够通过AR设备看到虚拟的构件和操作指引,从而大大提高了安装效率和精度。

二、虚拟现实技术的应用1. 仿真训练虚拟现实技术可利用精确的模型在虚拟环境中进行培训、演习等活动。

对于装配式建筑施工工人而言,他们可以通过虚拟现实技术进行操作训练,熟悉各个环节的工艺和操作流程,避免因不熟悉而产生的差错。

同时,仿真训练还能够提供紧急情况的模拟,增强应对突发事件的能力。

基于MBD的三维数字化装配工艺设计及现场可视化技术应用

基于MBD的三维数字化装配工艺设计及现场可视化技术应用基于MBD的三维数字化装配工艺设计技术是现代航空数字化制造中的一门新兴学科,也是未来飞机三维装配工艺设计的发展趋势。

本文介绍了该技术主要通过对DELMIA、3DVIA Composer、CAPP等工艺设计、工艺仿真软件进行客户化定制和多系统集成应用,完成基于MBD三维产品模型的工艺分离面的划分、BOM重构、工艺仿真以及三维装配指令编制等工艺设计工作,并通过生产管理系统将已完成的工艺设计信息传递到生产现场实现可视化装配,打通了基于MBD的产品设计与工艺设计及现场可视化装配的技术路线。

MBD(Model-Based Definition)即基于模型的产品数字化定义,其特点是:产品设计不再发放传统的二维图纸,而是采用三维数字化模型作为飞机零件制造、部件装配的依据。

传统的二维工艺设计模式已经不能适应全三维设计要求。

随着现代计算机技术、网络技术、工艺设计软件技术的发展,以及协同平台的建立,为三维数字化装配工艺设计和并行工程奠定了基础。

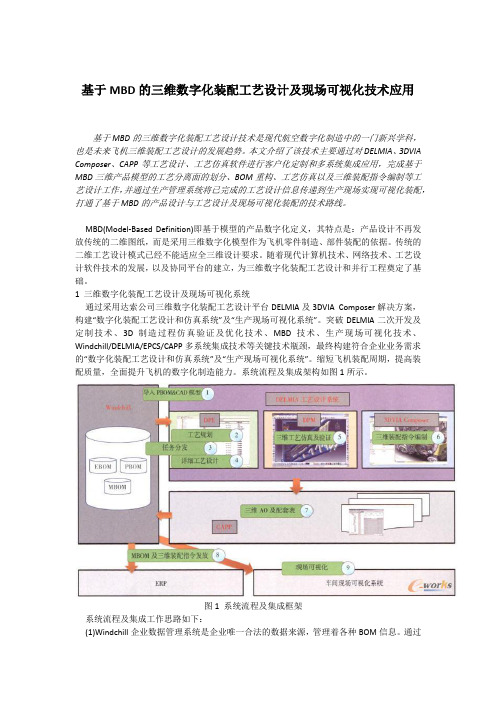

1 三维数字化装配工艺设计及现场可视化系统通过采用达索公司三维数字化装配工艺设计平台DELMIA及3DVIA Composer解决方案,构建“数字化装配工艺设计和仿真系统”及“生产现场可视化系统”。

突破DELMIA二次开发及定制技术、3D制造过程仿真验证及优化技术、MBD技术、生产现场可视化技术、Windchill/DELMIA/EPCS/CAPP多系统集成技术等关键技术瓶颈,最终构建符合企业业务需求的“数字化装配工艺设计和仿真系统”及“生产现场可视化系统”。

缩短飞机装配周期,提高装配质量,全面提升飞机的数字化制造能力。

系统流程及集成架构如图1所示。

图1 系统流程及集成框架系统流程及集成工作思路如下:(1)Windchill企业数据管理系统是企业唯一合法的数据来源,管理着各种BOM信息。

通过接口程序,把PBOM以XML的格式输出。

可视化施工:装配式建筑数字化前沿技术

可视化施工:装配式建筑数字化前沿技术一、数字化前沿技术在装配式建筑施工中的运用装配式建筑是指将建筑物的各个构件在工厂进行制造和加工,然后再运至现场进行组装的一种建筑方式。

与传统的现浇施工相比,装配式建筑具有施工快速、质量可控、环境友好等优势。

随着科技的不断发展,数字化前沿技术逐渐在装配式建筑施工中得到应用,并取得了显著的效果。

本文将重点介绍数字化前沿技术在可视化施工方面的运用。

二、BIM技术在可视化施工中的应用BIM(Building Information Modeling)即建筑信息模型,是一种集成了建筑物各个方面信息的虚拟模型。

在装配式建筑施工过程中,BIM技术可以实时呈现出整个项目的设计、进度、材料以及人力资源等相关信息,为项目管理提供有效支持。

1. 设计阶段:BIM软件可以对设计方案进行三维模型展示和演示,利用可视化手段为设计师提供直观感受。

设计师可以通过BIM软件对构件进行布局调整和优化,提前解决设计问题,从而减少在施工现场的修改和调整。

2. 施工阶段:BIM模型可以与施工计划进行对接,实现施工进度和模型的一致性管理。

通过BIM技术,可以将施工进度信息以可视化的形式展示给项目管理人员和相关人员,及时发现进度偏差并采取相应措施。

3. 质量控制:BIM软件能够为装配式建筑提供构件尺寸、零部件加工、安装位置等详细信息。

利用BIM技术,可以在施工前对构件进行虚拟组装验证,避免因尺寸不匹配等问题导致的质量隐患。

三、可视化交互系统在数字化施工中的应用除了BIM技术外,在数字化施工中还有其他可视化交互系统被广泛运用。

1. 智能头盔:智能头盔是一种集成了显示屏、摄像头以及传感器等功能的装备。

穿戴该智能头盔的操作人员可以通过显示屏实时查看安全指示和操作要求,并且将所见即所得的场景反馈到远程监控室或设备维修人员,以便及时处理。

2. 虚拟现实技术:虚拟现实技术可以通过虚拟环境模拟出真实的场景,使施工人员能够亲身体验整个施工过程。

基于MBD的三维工程化设计应用

基于MBD的三维工程化设计应用一、引言当前, 国内外大型装备制造企业的数字化技术发展迅速, 三维数字化设计技术得到了广泛的应用。

基于模型定义(Model-Based Definition,MBD)的数字化设计与制造技术已经成为制造业信息化的发展趋势。

企业为什么要推广MBD 技术进行三维工程化设计呢?以二维工程图作为交付物,向工艺、制造、生产和检查等环节传递产品的几何结构及技术要求的传统研制模式存在如下问题。

(1)设计环节:由于以二维图作为交付物,三维模型不作为交付物,二维图更改后三维模型不及时更新,导致数据不一致。

(2)工艺、制造和检测环节:工艺、制造以二维图为准,增加了从图纸到形状的还原过程,容易出现理解歧义,并增加了出错概率。

同时,工艺模型或图纸重建,增加了无价值劳动。

管路、电缆以二维图为主,造成制造、装配误差较大,且不能形象地指导装配过程,导致现场更改较多。

检测以二维图为准,数据手工录入效率低,准确性无法保证。

(3)检查机制:由于设计以二维图作为交付物,因此没有建立三维模型的检查机制,导致工艺、制造和检测等后续环节得不到准确的三维模型。

(4)标准规范:当前产品研发过程中遵循的标准规范是基于二维模式,缺乏三维工程化应用的标准体系规范,导致三维设计模型质量较差。

MBD 技术采用包含了三维几何模型、尺寸和尺寸工差、形位公差、基准、符号、表面粗糙度、属性、注释等产品制造信息的单一主模型来完整表达产品定义信息,并将其作为产品制造过程中的唯一依据,从而实现设计、工艺、制造和检测等环节的高度集成。

采用MBD 技术实现了单一数据源,彻底改变产品数据定义、生成、授权与传递的模式,消除了传统研发模式中的三维模型与二维图纸之间的信息冲突,减少了创建、存储和追踪的数据量,实现三维数字化产品定义、三维数字化工艺开发和三维数字化数据应用,保证了产品制造信息的正确和快速传递,从而有效地缩短了产品研制周期,减少了重复工作,提高了产品质量和生产效率。

基于mbd的飞机数字化装配工艺设计及应用

基于mbd的飞机数字化装配工艺设计及应用随着现代工业的发展,数字化装配技术在飞机制造领域中得到了广泛的应用。

数字化装配技术是指将制造过程中的各个环节通过数字化的方式进行管理和控制,以提高生产效率、降低成本、提高产品质量和可靠性。

本文将围绕数字化装配技术在飞机制造中的应用展开讨论,并以基于MBD的飞机数字化装配工艺设计为重点进行研究。

一、数字化装配技术在飞机制造中的应用数字化装配技术在飞机制造中的应用主要包括以下几个方面: 1. 数字化设计数字化设计是指将传统的手工绘图和设计转化为数字化的方式进行,通过计算机辅助设计软件进行建模、分析和验证,以提高设计效率和准确度。

数字化设计技术在飞机制造中的应用可以使设计师更快地完成设计任务,同时减少错误和重复工作,提高设计质量。

2. 数字化加工数字化加工是指通过计算机辅助制造设备进行加工,以提高加工效率和准确度。

数字化加工技术在飞机制造中的应用可以使加工过程更加精确和快速,同时减少浪费和成本,提高产品质量和可靠性。

3. 数字化装配数字化装配是指将制造过程中的各个环节通过数字化的方式进行管理和控制,以提高生产效率、降低成本、提高产品质量和可靠性。

数字化装配技术在飞机制造中的应用可以使装配过程更加精确和快速,同时减少浪费和成本,提高产品质量和可靠性。

4. 数字化测试数字化测试是指通过计算机模拟和仿真技术进行测试,以提高测试效率和准确度。

数字化测试技术在飞机制造中的应用可以减少测试时间和成本,同时提高测试精度和可靠性。

二、基于MBD的飞机数字化装配工艺设计MBD是Model-Based Definition的缩写,意思是基于模型的定义。

MBD是一种新型的数字化装配技术,它将制造过程中的各个环节通过数字化的方式进行管理和控制,以提高生产效率、降低成本、提高产品质量和可靠性。

基于MBD的飞机数字化装配工艺设计是指将数字化装配技术与MBD技术相结合,以实现飞机数字化装配工艺的设计和管理。

基于MBD的三维数模在飞机制造过程中的应用

基于MBD的三维数模在飞机制造过程中的应用高度集成、协同和融合,建立了三维数字化设计制造一体化集成应用体系,开创了飞机数字化设计制造的崭新模式,确保了波音787客机的研制周期和质量。

随着数字化设计与制造技术在航空制造业的广泛应用,特别是三维CAD技术的日益普及,飞机研制模式正在发生根本性变化,传统的以数字量为主、模拟量为辅的协调工作法开始被全数字量传递的协调工作法代替,三维数模已经取代二维图纸,成为新机研制的唯一制造依据。

在枭龙飞机和ARJ21飞机机头的制造过程中,中航工业成飞公司结合数字化制造技术的发展方向,传统的以数字量为主、模拟量为辅的协调工作法开始被全数字量传递的协调工作法代替,并取得了一些阶段性成果。

但是,与国外发达航空企业相比,仍然存在很大的差距,主要表现在三维数模并没有贯穿于整个飞机数字化制造过程中,基于MBD(Model-Based Definition)技术的产品定义工作尚处于探索阶段,以MBD为核心的数字化工艺设计和产品制造模式尚不成熟,MBD的设计、制造和管理规范还有待完善,三维数字化设计制造一体化集成应用体系尚未贯通。

因此,为了缩短飞机研制周期,提高飞机研制质量,有必要以三维数模为载体,借鉴国外发达航空制造企业MBD技术的成功应用经验,结合飞机数字化制造流程,开展适合于我国国情的飞机三维数字化设计制造技术应用研究。

MBD内涵美国机械工程师协会于1997年在波音公司的协助下开始了有关MBD标准的研究和制定工作,并于2003年使之成为美国国家标准。

MBD的主导思想不只是简单地将二维图纸的信息反映到三维数据中,而是充分利用三维模型所具备的表现力,去探索便于用户理解且更具效率的设计信息表达方式。

它用集成的三维数模完整地表达了产品定义信息的方法,详细规定了三维数模中产品尺寸、公差的标注规则和工艺信息的表达方法。

MBD改变了传统用三维数模描述几何形状信息的方法,而用二维工程图纸来定义尺寸、公差和工艺信息的分步产品数字化定义方法。

基于MBD的飞机数字化装配工艺设计及应用

[ABSTRACT] The technology of model-based definition makes three-dimensional model to be the sole basis in product design and production process, its application must change the traditional mode of production. In the background of model-based definition, aircraft digital assembly process design and application mode is proposed. In this mode, through the process design and detailed process design, three-dimensional assembly orders are constructed, which provides the basis for visualization of onsite assembly.

化的结果,与 POS 相对应的是工位,POS 按照装配线上 动画可以由 DELMIA 自带的功能生成;Process 仿真原

进行生产活动的地理区域以及区域中相对固定的人员、 文件的保备、专用工具和设备等进行组织。JOB 划分是 是通过编写脚本文件,利用 DELMIA 的功能导出的,工

1 MBD 技术

1.1 MBD 技术的内涵 基于模型的定义(MBD),是一个用集成的三维实体

模型来完整表达产品定义信息的方法体,它详细规定了 三维实体模型中产品尺寸、公差标注规则和工艺信息表

《基于MBD的三维装配信息集成技术研究》

《基于MBD的三维装配信息集成技术研究》一、引言随着制造业的快速发展,三维装配技术已成为现代制造过程中的关键环节。

而模型定义(MBD)技术的出现,为三维装配信息集成提供了新的思路和方法。

MBD技术通过将产品信息直接定义在三维模型中,实现了产品信息的全面集成和共享,为三维装配提供了更为高效、准确的信息支持。

本文旨在探讨基于MBD 的三维装配信息集成技术的研究,分析其优势和存在的问题,并针对这些问题提出相应的解决方案。

二、MBD技术的概念及其在三维装配中的应用MBD(Model Based Definition)技术,即基于模型的定义技术,它以数字化产品模型为载体,将产品从设计到制造的整个过程中的信息完整地集成在一起。

这种技术广泛应用于产品设计、工艺规划、制造执行等环节。

在三维装配过程中,MBD技术能够提供详细、准确的产品结构信息、装配顺序、装配工艺等,为装配操作提供全面、有效的信息支持。

三、基于MBD的三维装配信息集成技术(一)研究背景及意义传统的三维装配信息主要通过文本描述或图纸展示,这些方式往往存在信息冗余、表达不直观等问题。

而基于MBD的三维装配信息集成技术,将产品信息直接定义在三维模型中,实现了信息的全面集成和共享。

这种技术能够提高装配效率、降低装配成本,同时还能提高产品的可靠性和稳定性。

因此,研究基于MBD的三维装配信息集成技术具有重要意义。

(二)关键技术分析基于MBD的三维装配信息集成技术主要包括以下几个关键环节:1. 模型构建:通过CAD软件构建产品的三维模型,并确保模型的准确性和完整性。

2. 信息定义:在三维模型中定义产品的结构信息、装配顺序、装配工艺等,实现信息的全面集成。

3. 接口开发:开发与各生产环节的接口,实现与ERP、MES 等系统的数据交互。

4. 集成应用:将集成后的信息应用于实际生产过程中,提高生产效率和产品质量。

(三)研究方法与步骤基于MBD的三维装配信息集成技术的研究主要包括以下几个步骤:1. 分析并总结现有的三维装配技术和MBD技术的应用现状;2. 设计基于MBD的三维装配模型结构,并构建相应的三维模型;3. 在模型中定义产品的结构信息、装配顺序、装配工艺等;4. 开发与各生产环节的接口,实现数据交互;5. 将集成后的信息应用于实际生产过程中,分析其效果并不断优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

将来自于企业协同平台的工装等资源三维模型数 据分别以CATI AV5模型和格式导人DELMI A系统。建 立资 源结构 树,并 分别关 联到PROCESS工艺设 计结构 树上 的部组 件装配 项目上 。 2.9详 细工艺 设计

在三维数字化环境下确定该装配工艺过程零组件、 标准件、成品等装配顺序,明确装配工艺方法、装配步

2011年第22期·航 空材 造技术 83

装配工艺Ass EMBLYPRocEs s

骤.进行AO下 工步的详细设计.完成本装 配过程的工 步规划设计,并将产品零组件和工步关联。选定该装配 过程 所需要的 工装、 夹具、工 具、辅助 材料等 一系列的 制 造资源.并将工装与工位关联。依据产品连接定义分配 该过程所需要 的标准件,形成用于指导生 产的AO装配 信息。 2.1 0部、组件装配仿真

一 ………… …~…-Iddddd“ d}¨dt #mm ■tdd。_}Ⅲm ■■n"●l

l l

| _

一 ………·“,-zt “ t ”d■_;i■ ·“ ∞●-_

_ |

f

一一-‘d

‘t H ‘Th

h

·I

Fi g .5

图5 MA中进行工艺 分离面划分 Di v i si on of proc e ss spl i ce s ur f a ce i n MA

2三维数字化装配工艺设计

三维数字化装配工艺设计是通过 对飞机产品结构进行分析,在企业现 有制造能力( 设备、工艺技术能力、人 力资源等) 及产量要求的基础上,进 行组件划分,制定装配流程,确定装 配方案,并选择各装配环节所需要的 制造资源。在三维数字化装配工艺 设计系统中,工艺设计用树状结构表 示,主 要由产品结构 树、工艺结构 树、 资源结构树 3个分支构成,具体结构 特征按企业需求进行工艺模板定制。 基于MBD技术的三维数字化装配工 艺设计主要工作流程如图2所示。 2.1数 据准备 工作

2.3工艺分离面的划分 完成数据导人工作后,在DELMI A系统的MA

( Ma nuf ac t ur i ng As s embl y) 中根据三维产品模型在三维 数字化环境下进行全机、部组件工艺分离面的划分,结 合PBOM结 构树确定各工艺装 配部件、组合件需 要装配

2.4全机或部件 装配工艺仿真 针对 工艺分 离面 划分结 果在DPM中进 行全机 及部

3DVI ACompos e r , CAPP, an d SO on.The t e chnol ogy t r a ns—

fe r s t he c ompl e t e d pr oc es s des i gn i nf or ma t i on t o pr oduc—

t i on sc ene by pr oduct management s ys t em,t h e t e chnol ogy opens t e chnol ogy r oadmap f r om t he MBD—based pr oduct des i gn,pr ocess des i gn t o on.s i t e vi s ual i zat i on a ss e mbl y.

中航工业陕西飞机工业( 集团)有限公司 中航工业金航数码科技有限责任公司

胡保 华闻立波 杨根军 黄官平吴 慧 沈波惠巍

【摘要】基于MBD的三维数字化装配工艺设计技 术是现代航空数字化制造中的一门新兴学科,也是未来 飞机三维 装配工艺设计的发 展趋势。该技术主 要通过 对DELMI A、3DvI ACompose r 、CAPP等工艺设计、工 艺仿真软件进行客户化定制和多系统集成应用,完成基 于MBD三维产品模型的工艺 分离面的划分、BOM重 构、工艺仿真以及三维装配指令编制等工艺设计工作, 并通过生产管 理系统将已完成的工艺设计 信息传递到 生产现场实现可视化装配,打通了基于MBD的产品设 计与工艺设计及现场可视化装配的技术路线。

2011年第 22期 ·航空 制造 技术 8l

装配工艺。。。。M。吖,。。。嘞

图1 系统流程殛集成框架 Fi g 1 Sys t em pr oces s es an d i n t egr at i o n f r amewor k

把MBOM和AO信息传递给ERP及 MES系统,实现车间现场装配可视 化,指导实际生产工作。

鎏

i 摹i h

,

::=…一.

。·?j!}m裟Ⅻ。Ⅷ一口。Ⅺ ·●mm㈨Ml l ∞

:●~i 兰“一誉_◆:r :器z::裂’‘叠。

p:二等等1‘ :

=o l i :。§=:“:=:—: : 宣 ■

.+/●/m删m洲, Ⅻ埘1.w"唧l,n

·●Ⅲ删㈣ 口硎蚴¨

圈4 PBOM数据导入 Fig.4 PBOMda t a i mpor t

。 ss; 丛 。 竖。 。 Qstss. j!i :!!ll ; .; j!; :兰

的组件及零件项目,构建工艺部件、组件模型结构。在 MA中进行 工艺分离面划 分如图5所示。

l| ¨ ] 互¨互5_蚕■=一 二f二了五[ 二=商西二]

11 _ 11

_…~一-,- dmd

m mm n“●”

_ __

l ● I l -_ l

装配t 艺 ASSEMBLYPROCESS

基于MBD的三维数字化装配工艺设计 及现场可视化技术应用

MBD- Ba se d Thr e e - Di mens i ona l Di gi t al As s embl y Pr oces s De s i gn and

on·Si t e Vi s ual i zat i on Tec hnol ogy Appl i ca t i on

Keywor ds:MBD Thr e e- di me nsi ona l de si gn On-

si t e vi s ual i zat i on

MBD( Model —Bas ed Def i ni t i on) 即基于模型的产品 数字化定义,其特点是:产品设计不再发放传统的二维 图纸,而是采用三维数字化模型作为飞机零件制造、部 件装配的 依据。传统的二维 工艺设计模式已经 不能适 应全三维设计要求。随着现代计算机技术、网络技术、 工艺设计软件技术的发展,以及协同平台的建立,为三

在三维数字化装配工艺设计中所 用的数据格式分为3种,CGR格式、 CATI AV5模型、s mgxml 格式。其功 能为 :

CATI AV5模型:来源于产品设计

82航 空制造 技术 ·2011年第22期

圈2基于MBD技术的三维数字化装配工艺设计流程 Fi g 2 MBD- ba se d t hr ee —di mensi onal di git al as s embl y des i gn f l ow

维数字化装配工艺设计和并行工程奠定了基础。

1 三维数字化装配工艺设计及现场可视化系 统

通过采用达索 公司三维数字化装配工 艺设计平台 DELMI A及3DVI A Composer 解决方案,构建“数字化 装配 工艺设计 和仿真 系统”及 “生产现 场可视 化系统” 。 突破DELMI A二 次开发及定制技术、3D制造过程仿 真验证及优化技术、MBD技术、生产现场可视化技术、 wi ndchi l l /DELMI A/EPCS/CAPP多系统集成技术等关键 技术瓶颈,最终构建符合企业业务需求的“数字化装配 工艺设计和仿真系统”及“生产现场可视化系统”。缩 短飞机装配周期,提高装配质量,全面提升飞机的数字 化制造能力。系统流程及集成架构如图1所示。

在部、 组件划分的基 础上,依据分 配到部、组件 项目 的装配工艺模型在DPE的PROCESS结构树上进一步 进行 部、组 件装配 过程设 计,确定 各部、 组件所 属零组 件 的装配顺序, 规划完成装配的AO项目,编 制AO号,关 联每本AO需要装配的零组件项目。 2.7工装订货单的 编制及工装设计

of di vi si on of t he t hr ee—di mens i onal pr o ces s s pl i ce s ur f ac e bas ed on MBD,BOMr econs t r uct i on,pr oces s s i mul at i on and es t a bl i shme nt of t hr ee ·di mens i onal a ss e mbl y or der by cu st omi zat i on a nd mul t i —s ys t em i nt egr at i on of pr oc es s des i gn,pr o cess si mul a t i on so f t wa r e,suc h as DELMI A,

系统 流程及集 成工作 思路如下 : ( 1) Wi n dchi l l 企业数据管理系统是企业唯一合法 的数据来源,管理着各种BOM信息。通过接口程序,把 PBOM以XML的格式输出。 ( 2) 通过在DELMI A DPE平台上二次开发技术,把 XML格式的PBOM及产品三维 数据模型调入DPE模块 中进行工艺规划,并创建顶层MBOM。 ( 3) 划分哪些工作需要在DELMI A中进行仿真验 证,哪些 不需要仿真验证, 并将创建的顶层MBOM存到 Wi ndc hi l l 中。 ( 4) 将需要仿真验证的装配件在DELMI A中进行 详细的AO划分。 ( 5) 在DELMI ADPM中进行装配仿真验证、人机 工 程仿真、资源仿真等工作。 ( 6) 利用3DVI A Compos er 进行细 节三维装配指令 编制工作。 ( 7) 进行DELMI A与CAPP的接口开发,使三维 AO及配套表传人CAPP系统,并最终通过CAPP在 Wi ndchi l l 进 行流 程审 签。 ( 8) 开发Wi ndchi l l 和ERP及MES的接口程序,