食品干燥技术-干燥原理-2

食品真空干燥的原理

食品真空干燥的原理食品真空干燥是一种常见的食品加工方法,其原理是在很高的真空环境下将食品中的水分通过蒸发的方式去除。

下面我将详细介绍食品真空干燥的原理。

食品真空干燥的过程主要包括预处理、真空干燥和后处理三个步骤。

首先,在进行真空干燥之前,需要对食材进行预处理,如去除杂质、清洗、切割等,以提高干燥效果。

然后,将预处理后的食材放入专用的真空干燥设备中进行干燥。

在真空环境下,食物通过自身的水分蒸发形成水蒸汽,然后通过真空泵将水蒸汽抽出。

最后,干燥后的食品需要进行后处理,如包装、密封等,以保证干燥后的食品的质量和保存期。

在食品真空干燥中,真空是实现干燥的基本条件。

真空是指在一定的环境下,将空气或气体完全排除,形成极低的压强。

在干燥中,真空可以降低环境中的压强,使食品中的水分在低压环境下更容易蒸发。

真空干燥能够提高干燥速度和效果,同时还能保留食品的营养成分和风味。

食品真空干燥的原理主要有以下几点:1.降低沸点:真空干燥可以降低食材中的水分的沸点,使水分在较低的温度下蒸发。

在标准大气压下,水的沸点为100摄氏度。

但在低压环境下,水分的沸点会相应降低。

因此,真空干燥可以在较低的温度下将食物中的水分蒸发,有效保留食材的营养和风味。

2.利用气体的扩散性:在真空环境中,气体的扩散性增加,使得水分从食品中快速蒸发。

真空干燥中,将食材放置在真空环境中,水分分子会随着压差的存在,从食材中向低压区域扩散。

这样,食物中的水分会迅速蒸发和逸出,实现干燥。

3.减少氧化反应:真空干燥可以降低氧气的浓度,减少食材中的氧化反应。

食品中的营养成分易受氧化的影响,而真空环境下氧气的浓度较低,可以减少氧化反应的发生,降低对食材的损害。

4.保持食品质量:真空干燥过程中的低温和低压能够保留食材的色、香、味和营养成分。

相比于传统的烘干方法,真空干燥可以更好地保持食品中的营养成分,避免因高温热处理而造成的营养损失。

总体来说,食品真空干燥的原理是通过在真空环境下降低食物中的水分的沸点,利用气体的扩散性将食物中的水分蒸发,减少氧化反应和保持食品质量。

食品冷冻干燥的原理

食品冷冻干燥的原理食品冷冻干燥是一种常用的食品保鲜和加工方法。

它通过将食品在低温下冷冻,然后将冷冻的食品在真空条件下加热,使水分从食品中直接转化为水蒸气,达到干燥的目的。

食品冷冻干燥的原理主要涉及到三个关键步骤:冷冻、干燥和真空。

食品冷冻干燥的第一步是冷冻。

将食品放入低温环境中,一般为零下20度至零下50度的温度范围内,使食品迅速冷却。

冷冻的目的是将食品中的水分转化为冰晶形式,从而减少食品中的水分含量。

接下来是干燥的过程。

在冷冻后,食品中的冰晶会转化为水蒸气,这个过程称为升华。

升华是物质从固态直接转化为气态的过程,跳过了液态阶段。

在冷冻食品中,通过升华过程将水分从食品中脱除,可以保持食品的营养成分和口感。

最后是真空的环境。

在干燥的过程中,为了加速水分的升华,需要在食品周围建立一个真空环境。

真空环境下的压力较低,可以降低水的沸点,使水分更容易从固态转化为气态。

同时,真空环境下还可以减少氧气的存在,防止食品氧化和变质。

食品冷冻干燥的原理,可以通过控制冷冻和干燥的时间、温度和真空度来实现。

首先,冷冻的时间和温度要根据不同食品的特性来调整,以确保食品能够充分冷冻。

然后,干燥的时间和温度也需要根据食品的特性来调整,以保持食品的质量和营养成分。

最后,真空的度数也需要根据食品的特性来选择,以保证水分充分升华。

食品冷冻干燥的原理有许多优点。

首先,由于食品在低温下进行干燥,可以大大减少食品的营养流失,保持食品的色、香、味和口感。

其次,冷冻干燥可以在食品中保留多种活性成分,如维生素和酶等,有助于提高食品的保健功能。

此外,冷冻干燥后的食品体积轻巧,易于储存和运输,延长了食品的保质期。

然而,食品冷冻干燥也存在一些局限性。

首先,冷冻干燥的过程时间较长,会增加生产成本。

其次,由于需要建立真空环境,设备成本也较高。

此外,某些食品在冷冻干燥过程中可能会发生结构变化,影响食品的口感。

总结起来,食品冷冻干燥是一种常用的食品保鲜和加工方法。

食品干燥的化学反应原理

食品干燥的化学反应原理食品干燥是一种常用的食品加工技术,通过将食品暴露在高温或低湿的环境中,加速水分的蒸发,从而达到延长食品保质期、减轻重量、方便储存和运输等目的。

食品干燥的化学反应原理主要包括水分蒸发和食品组分的维持稳定性。

1. 水分蒸发食品干燥的首要目标是将食品中的水分蒸发出去,使食品失去足够的水分含量,从而降低食品中微生物和酶的活性,延长食品的保质期。

水分蒸发的化学反应原理主要是水的蒸发和蒸汽的扩散。

水的蒸发是指水分分子从食品中自由转变为水蒸汽的过程。

当食品暴露在高温环境下,食品中的水分分子会吸收热量,并增加其动能,逐渐获得蒸发的能力。

通过升温和提高环境湿度可以增加水分蒸发速度。

此外,还可以使用真空干燥技术,通过降低环境压力,使水的沸点降低,进一步加快水分的蒸发速度。

蒸汽的扩散是指水蒸汽从食品中的内部向外部环境扩散的过程。

食品中的水蒸汽分子会在高温环境下获得足够的动能,从高浓度区域向低浓度区域移动,形成蒸汽的扩散梯度。

蒸汽的扩散速率取决于环境湿度、温度、食品材料的透气性等因素。

2. 食品组分的维持稳定性在食品干燥的过程中,除了水分的蒸发外,还存在一些化学反应会影响食品的品质和口感。

为了维持食品的稳定性,需要注意以下几个化学反应原理:氧化反应:食品中的一些营养成分和食品色素容易受到氧气的氧化作用而引起质量的下降。

为了减少氧化反应,可以在食品干燥过程中降低环境中的氧气含量,或者使用抗氧剂添加剂保护食品。

酶的反应:一些食品中存在的酶容易受到高温的影响而降解,从而影响食品的品质和口感。

为了减少酶的反应,可以在食品干燥的早期阶段快速提高温度,使酶活性迅速降低。

同时,也可以使用抑制酶活性的物质来保护食品。

糖类和蛋白质的反应:在高温条件下,食品中的糖类和蛋白质会发生一些非酶催化的化学反应,例如Maillard反应。

这些反应会产生氨基酸的羧化产物和糖的褐色物质,从而影响食品的口感和色泽。

为了减少这些反应,可以降低食品的温度和湿度,控制食品的糖和氨基酸含量。

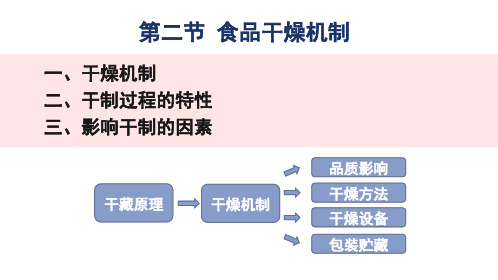

第二章第二节 食品干燥机制

2. 干燥阶段

在典型的食品干燥过程中,物料经过预热后,干燥先经过速率 上升(增速期),然后就较快地就进入两个主要干燥阶段: 干燥速率恒定阶段(恒速期) 干燥降速阶段(降速期)

(1)恒速期

水分子从食品内部迁移到表面的速率大于或等于水分子从表面跑向干燥 空气的速率;

干燥推动力是食品表面的水分蒸汽压和干燥空气的水分蒸汽压两者之差; 传递到食品的所有热量都进入汽化的水分中,温度恒定。

湿度梯度影响下水分的流向图

M+Δ M

M

内部

I

水分迁移

grad M

水分梯度

表面

Δn

导湿性引起的水分转移量公式:

I水= -Kγ0 ( ǝM / ǝn ) = -Kγ0 Δ M ( Kg/m2·h )

物料性质 水分梯度

其中: I水 — 物料内水分转移量,单位时间内单位面积上的水 分转移量(kg/ m2·h)

Ⅰ

Ⅱ

Ⅲ

D

E

B

A

C

物料水分M(kg/kg干物质)

物料水分含量和导湿系数间的关系 Ⅰ— 结合水分(单、多层水) Ⅱ— 渗透水分(多层水) Ⅲ— 毛细管水分(自由水)

物料温度与导湿系数的关系

K×102=(T/290)14

K与温度 指数成正比

温度(℃)

硅酸盐类物质温度和导湿系数的关系图

2. 导湿温性

驱动力

总结: 由导湿性和导湿温性解释干燥过程曲线特征

注意

以上我们讲的都是以空气为介质通过加热来干燥, 对流热量传递。若是采用其它加热方式,如没有 热量传递过程,则干燥速率曲线将会变化。

三、影响干制的因素

干制过程就是水分的转移和热量的传递,即湿热传递, 对这一过程的影响因素主要取决于干制条件(由干燥 设备类型和操作状况决定)以及干燥物料的性质。

食品微波干燥的原理是

食品微波干燥的原理是微波干燥是一种用于除去水分的技术。

它是将微波能量传递到物体中,从而导致物体中分子的运动。

由于分子的运动,热量被产生,并且物品从内部开始变干。

微波是一种电磁波,其波长范围在1mm到1m之间。

微波传递时会通过食品的水分子,并导致分子不断旋转、摩擦、碰撞,因此产生了热能,这将导致内部水分的蒸发,从而使原材料变干。

微波干燥的原理是利用食品材料中存在的水分的物理性质,即当水被微波照射时会产生分子振动、旋转等运动,从而引起水分子内部的相互摩擦,生成热量,使其温度升高,水分被加热蒸发。

水分通过物质的表面蒸发,导致食品变干。

干燥过程中需要控制微波功率和时间,以避免出现过度加热的情况。

微波干燥的优缺点:优点:1. 干燥速度快:传统的干燥方法需要长时间,而微波干燥仅需数分至数十分钟即可完成,大大提高了生产效率;2. 保留营养成分:传统干燥过程中,因为高温会导致食品营养成分的流失。

而微波干燥可以保留食品的营养成分,保证了食品的健康价值;3. 节能:微波干燥采用电能直接转化为热能,其效率较高,因此可以有效节省能源消耗;4. 可控性强:微波干燥过程中,可以根据不同的物料进行微波功率和时间的调整,因此干燥时间和效果可控性很强。

缺点:1. 成本较高:微波干燥设备的价格相对传统干燥设备较高;2. 一次加工量小:由于微波干燥设备的体积相对较小,单次干燥量相对较少,因此需要多次运转;3. 微波加热非均匀:微波干燥过程中,由于微波在物质中传输路径受限,因此物料中的水分含量和物料厚度等参数对加热效果影响较大,同时也会导致内部与外部温度分布不均匀。

因此,虽然微波干燥存在缺点,但其高效、节能、实现可控性同时保留食物营养成分等优点已经被广泛认可,将会被越来越多的人所接受和使用。

食品工程原理——食品干燥原理

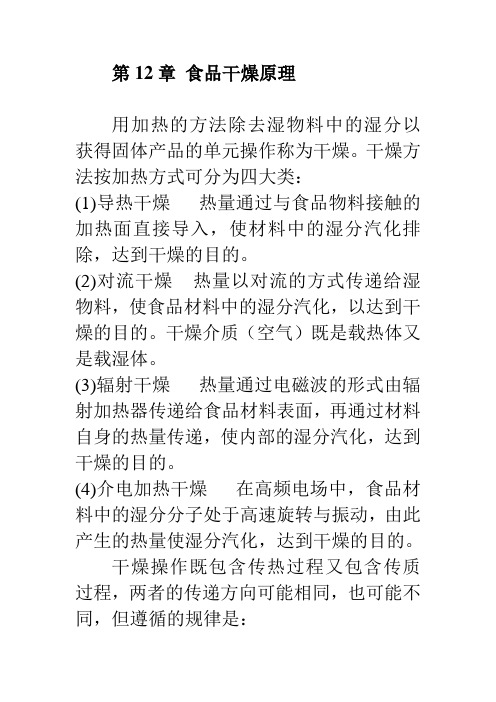

第12章食品干燥原理用加热的方法除去湿物料中的湿分以获得固体产品的单元操作称为干燥。

干燥方法按加热方式可分为四大类:(1)导热干燥热量通过与食品物料接触的加热面直接导入,使材料中的湿分汽化排除,达到干燥的目的。

(2)对流干燥热量以对流的方式传递给湿物料,使食品材料中的湿分汽化,以达到干燥的目的。

干燥介质(空气)既是载热体又是载湿体。

(3)辐射干燥热量通过电磁波的形式由辐射加热器传递给食品材料表面,再通过材料自身的热量传递,使内部的湿分汽化,达到干燥的目的。

(4)介电加热干燥在高频电场中,食品材料中的湿分分子处于高速旋转与振动,由此产生的热量使湿分汽化,达到干燥的目的。

干燥操作既包含传热过程又包含传质过程,两者的传递方向可能相同,也可能不同,但遵循的规律是:热量传递方向:热量总是由高温区向低温区传递。

物质传递方向:物质总是由高浓度(或高分压)区向低浓度(或低分压)区传递。

干燥进行的必要条件:物料表面的湿汽的压强必须大于干燥介质中湿分的分压。

此差值越大,推动力越大。

本章所论及的湿分为水分,干燥介质为热空气。

1 湿空气的热力学性质1.1 湿含量(湿度)H湿含量是湿空气中水蒸汽的质量与绝干空气的质量之比。

v v a a v v a v p P p M n M n m m H -===2918或 v v p P p H -=622.0 (kg/kg 绝干气)式中:p v 、P-分别为水蒸汽分压和湿空气总压,Pa 或kPa 。

湿含量也可理解为单位质量(1kg )绝干空气中所容纳的水蒸汽质量。

1. 2相对湿度φ湿空气中水蒸汽分压与同温度下水的饱和蒸汽压之比。

s v p p =φ式中:p v 、p s -分别为水蒸汽分压和同温度下水的饱和蒸汽压,Pa 或kPa 。

相对湿度用来衡量湿空气的不饱和程度,反映湿空气的吸收水汽的能力,φ值越小,吸收水汽的能力越强。

对于饱和湿空气,φ=1(或100%); 对于绝干空气,φ=0。

食品真空干燥的原理

食品真空干燥的原理食品真空干燥是一种通过在低压环境下蒸发水分,使食品中的水分迅速蒸发,从而实现干燥的食品加工方法。

其原理主要包括物理原理和化学原理。

物理原理方面,真空干燥主要利用低温低压条件下水的汽化特性来实现食品的干燥。

在低压环境下,水的沸点降低,蒸发速度加快。

同时,真空状态下,水分子的蒸发速度增大,表面张力降低,加速了水分子从食品中脱离的过程。

由于低温低压条件下水的蒸汽压低于食品的水分压强,使得水分子从食品中蒸发出来,从而实现食品的干燥。

化学原理方面,真空干燥过程中,食品中的水分子由于低温与低压的作用,分子间的相互作用力减小,进一步增加了水分子的脱离率。

此外,在干燥的过程中,真空蒸发还能减少氧气对食品中的营养成分的氧化作用,从而保留更多的食品营养成分。

具体而言,食品真空干燥的过程可以分为预冷、冷冻、真空干燥和解冻几个步骤。

首先,预冷。

将食品放置在真空密封容器中,通过冷却介质的传热作用,使食品的温度逐渐降低。

预冷的主要目的是减少真空干燥过程中食品的温度升高,避免食品的结构破坏、脱水不均匀等问题。

接下来是冷冻步骤。

将预冷好的食品放入低温冷冻室中,使得食品的温度快速降低,从而形成冷冻状态。

冷冻可以减慢食品中水分的扩散速度,防止食品外层水分被蒸发过多。

然后是真空干燥步骤。

在设备中建立一定的真空度,通过设备内外的压差,使食品中的水分子从高压处向低压处蒸发。

在这个过程中,设备会抽取食品中的水分,并将其转化为蒸汽,从而迅速实现食品的干燥。

最后是解冻步骤。

将真空干燥结束后的食品从低温环境中取出,使其逐渐回到常温状态。

解冻步骤的目的是恢复食品的冻结结构,防止干燥过程中食品的变形、变质等现象。

需要注意的是,在整个真空干燥过程中,需要严格控制干燥的温度和时间。

过高的温度和时间会导致食品的热敏感性成分损失、质地变硬等问题,而过低的温度和时间又容易导致脱水不充分、干燥不均匀等问题。

食品真空干燥有许多优点。

首先,它可以在较低的温度下进行干燥,避免了高温烘干过程中的营养成分损失。

食品干制的原理

食品干制的原理

食品干制的原理是通过控制食品表面的温度、湿度和气体环境,从而使食品中的水分逐渐蒸发或逸出,达到干燥的目的。

食品干制可以采用自然干燥或人工干燥的方法。

自然干燥是将食品暴露在自然的环境中,利用太阳辐射、风力和温度差等自然条件,通过风干、晾晒等方式让食品中的水分逐渐蒸发或蒸发。

这种方法适用于气候干燥、气温高、湿度低的地区,但干燥速度较慢,并且容易受到天气等因素的影响。

人工干燥是通过人为创造适宜的环境条件来进行食品干燥。

常用的人工干燥方法包括热风干燥、真空干燥、冷冻干燥等。

其中,热风干燥是最常见的一种方法,它利用加热设备产生的热空气对食品进行干燥。

在干燥室中,加热设备产生的热空气会与食品表面的湿气发生热交换,使水分蒸发,然后通过通风设备排出。

真空干燥则是在低压下进行干燥,通过减压使水分在低温下快速蒸发。

冷冻干燥是将食品冷冻成无水晶冰,并在低温下施加真空进行干燥,即冷凝水直接由固体状态转变为气体状态。

这些人工干燥方法可以加快干燥速度,提高干燥效果,并且可以根据不同的食品特性选择合适的方法。

总的来说,食品干制的原理是通过控制食品表面的温度、湿度和气体环境,使食品中的水分逐渐蒸发或逸出,达到干燥的目的。

不同的干燥方法和条件可以根据食品的特性和要求进行选择,以实现最佳的干燥效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本

原 理

3.食品的干燥过程-干燥动力学

3.1.干燥动力学曲线-干燥速率曲线-降速阶段

第 二 章 干 燥 基

N C B A

临界点:C点,该点的干燥速率等于等速阶段的 速率。 临界含水量: Xc越大,则会过早的转入降速干 燥阶段,使在相同的干燥任务下所需的干燥时间 加长。临界含水量与物料的性质、厚度、干燥速

其中,dp:颗粒直径,u0:颗粒沉降速度,νa:空气的运动黏 度(m2/s ),ka:空气的热导率。 : 流化干燥: h 0.004 k a dp

d pua a

1.5

3.食品的干燥过程-干燥动力学

3.3 干燥动力学方程

第

二 章 干 燥 基 本 原 理

3.3.2 降速速干燥阶段

对于降速阶段,由于干燥速率曲线的形状无法确定,不知道干燥速率 与湿含量之间的函数关系,无法通过上式求出降速阶段的干燥时间。 对于实验测定结果,通常是通过以下两种近似方法求取。 (1)线性近似法:尽管不同物料以及干燥条件下的干燥速率曲线可能

各不相同,但是经长期观察人们发现,许多情况下干燥速率与湿含量之

本

原 理

3.食品的干燥过程-干燥动力学

3.1.干燥动力学曲线-干燥速率曲线-恒速阶段

第 二 章 干 燥 基

N C B A

恒速干燥阶段的特点:

除去的水分是非结合水; 属于表面汽化控制阶段;

N0 D

E Xe X2 Xc X1 X

物料表面的温度始终保持为空气的湿球温度; 干燥速率的大小,主要取决于空气的性质,而 与湿物料的性质关系很小。-外部控制阶段

间有近似的直线关系(分段),这时可以假设:N=aM+b,则:

t

Gd A

M2

M1

G 1 dM d N A

Gd aM c b 1 d M ln X 2 aM b A aM 2 b

Xc

3.食品的干燥过程-干燥动力学

对于实验测定结果

第

二 章 干 燥 基 本 原 理

6. 表面扩散等

水分通过食品的流动取决于孔的结构和水分与食品基质间的相互 作用。其中分子扩散模型在食品干燥研究中是最为常用的。

3.食品的干燥过程-干燥动力学

3.3 干燥动力学方程 3.3.2 降速速干燥阶段-扩散模型

第 二

水分含量M与时间t 之间的关系符合Fick第二定律:

章

干 燥 基 本 原 理

Deff constant

2

x 2 y 2 z 2

3.食品的干燥过程-干燥动力学

3.3 干燥动力学方程

第

二 章 干 燥 基 本 原

3.3.2 降速速干燥阶段-扩散模型的具体化

2M 2M 2M M Deff x 2 y 2 z 2 t

运动黏度

3.3.1 恒速干燥阶段-对流换热系数 气流平行流过料层(L=0.7~5.0 kg/m2s) : 气流垂直穿过料层 (L=1.1~5.5 kg/m2s ): 固体悬浮于气流中 :

动力黏度 密度

h 14.305L0.8

h 24.1L0.37

0.5 d u ka p 0 2 0.54 h dp a

MR exp Kt

干

燥 基 本 原 理

3.食品的干燥过程-干燥动力学

3.3 干燥动力学方程

第

二 章 干 燥 基 本 原 理

3.3.4 薄层干燥与厚层干燥 薄层干燥的定义:物料层较薄,在进行干燥过程计算时,发生显著变化。薄层的厚度

3.1.干燥动力学曲线-干燥速率曲线

第 二 章 干

燥

基 本 原

理

缓苏、冷却

3.食品的干燥过程-干燥动力学

3.2 干燥时间

第

二 章 干 燥 基 本 原 理

由前面的干燥速率公式可求得干燥时间:

Gd dM N Adt

t

dt

Gd dM AN

G t dt d 0 A

M2

M1

1 dM N

降速干燥阶段的特点(与恒速干燥阶段相对应):内部控制阶段 由于是内部控制阶段,应当了解水分在物料内转移的机理。水分

在固体内的移动可以根据不同的机理进行解释: 1. 由于浓度梯度导致的液体扩散

2. 由于蒸汽分压导致的水蒸气扩散,

3. 由于毛细管作用力导致的液体运动 4. 渗流 5. 重力引起的液体流动

食品干燥技术

Food Drying Technology

第二章 干燥基本原理

1 引言

2 热质传递过程简介 3 食品(薄层)干燥过程-干燥动力学 4 干燥介质的热力学性质 5 湿物料的热物性

6 厚层干燥过程的分析计算

7 对流干燥的形式与特点

3.食品的干燥过程-干燥动力学

3.1.干燥动力学曲线

第 二 章 干 燥 基

3.3.2 降速速干燥阶段-半经验模型-Lewis方程

dM K (M M e ) dt

等 )等因素有关,必须通过试验确定。

K : 干燥常数,与物料特性、干燥条件(热风温度、流速、相对湿度

尽管该方程的过程描述有些“粗糙”,但还是得到了广泛的应用,原因: 1、可以不顾及干燥过程的详细传递机理,将所有因素都归结到常数K中; 2、针对具体的干燥过程,只需确定了K就可以设计、优化和其他计算; 3、可以避免求解繁杂的偏微分方程。

MR

6

2

exp( Kt )

3.食品的干燥过程-干燥动力学

3.3 干燥动力学方程

第

二 章 干 燥 基 本 原 理

3.3.2 降速速干燥阶段-半经验模型 由于可能不止一个机理对总的传质速率有贡献,以及在干燥过程中

有贡献的各机理可能发生变化,降速干燥阶段的动力学模型实际上要复

杂得多。为了方便起见,人们常常根据一定的湿物料在一定的干燥条件 下的试验数据,提出一些半经验模型或经验模型。 假设干燥过程与冷却过程之间存在相似性,Lewis(1921)提出:以牛

dM Q2 d Vd L0 dt

度(Twb),这时单位时间 内空气通过对流传递给物料 的热量Q1等于水分蒸发吸收 的热量Q2。

Ahs dM (Ta Twb ) dt dVd L0

3.食品的干燥过程-干燥动力学

3.3 干燥动力学方程—M(t)

第

二 章 干 燥 基 本 原 理

3.2 干燥时间-降速阶段

(2)图形积分法:通过试验数据描绘出1/N~M的曲线,则可以利用图形

积分的方法求出曲线1/N~M下从Mc到M2的面积ΔS,则干燥时间为:

G t d A

M2

M1

G 1 dM d S N A

3.食品的干燥过程-干燥动力学

3.3 干燥动力学方程—M(t)

第

二 章 干 燥 基 本 原 理

有限圆柱形

4 MR 2 ra

n 1

1

2 n

exp n2 Deff t

βn is the Bessel function roots of the first kind and zero order

3.食品的干燥过程-干燥动力学

3.3 干燥动力学方程

第

二 章 干 燥 基 本 原 理

3.3.2 降速速干燥阶段-扩散模型的具体化-再简化 上述方程都是无穷级数的形式,如果干燥时间较长,可以只取级数

的前两项或一项。

n 2 Deff t 1 MR 2 2 exp 2 r n 1 n 6

Deff t MR 2 exp 2 r 6

干燥曲线:物料平均水分含量随时间变化的曲线

干燥速率曲线:

温度曲线: 干燥速率:指单位时间在单位干燥面积上汽化的水分量 ,以N(kg/m2· h)表示

本

原 理

N

G dM dW dG d Adt Adt Adt

A:被干物料的表面积;G:物料在瞬时的质量,Gd:干物质的质量,M:湿物 料的干基含水量。

物料内部移动,从而使热、质传递途径加长,

阻力增大,造成干燥速率下降。

燥

基 本 原 理

降速干燥阶段特点:

N C N0 D B A

干燥速率主要决定于物料本身的结构、形状和

大小等。与空气的性质关系很小。-内部控制阶段

表面的温度不断上升,最后接近于空气的温度。

E Xe

X2

Xc

X1

3.食品的干燥过程-干燥动力学

A a bT

B c exp(dT )

3.食品的干燥过程-干燥动力学

3.3 干燥动力学方程 3.3.2 降速速干燥阶段-经验模型

第

二 章 干 燥 基 本 原 理

3.食品的干燥过程-干燥动力学

3.3 干燥动力学方程

第

二 章

3.3.3 试验测定

Deff t MR 2 exp 2 r 6

N0 D

E Xe X2 Xc X1

本

原 理

率有关。

第一降速阶段(CD段):物料内部水分扩散速率小于

表面水分在湿球温度下的汽化速率,这时物料表面不

能维持全面湿润而形成“干区”,导致干燥速率下降。

3.食品的干燥过程-干燥动力学

3.1.干燥动力学曲线-干燥速率曲线-降速阶段

第

二

章 干

第二降速阶段(DE段):水分的汽化面逐渐向

3.食品的干燥过程-干燥动力学

3.1.干燥动力学曲线-干燥速率曲线

第 二 章 干 燥 基

图中AB为预热阶段;BC为恒速干 燥阶段;CD段为第一降速干燥阶段或 不饱和表面干燥阶段,当到达D点时, 全部物料表面不再含有非结合水。从D 点开始,水分汽化面随干燥过程的进 行逐渐由表面向内部移动。达到E点时, 被干物料达到其平衡水分时,干燥过 程结束。 这里横坐标为水分含量