O型橡胶密封圈

o型密封圈 端面密封静密封压缩量

o型密封圈端面密封静密封压缩量文章标题:深度解析O型密封圈及端面密封静密封压缩量在工程领域中,密封技术一直是一个备受关注的话题。

其中,O型密封圈和端面密封静密封压缩量作为密封技术的重要组成部分,对于机械设备的密封性能起着至关重要的作用。

本文将就这两个主题展开深度解析,让我们一起来深入了解。

一、O型密封圈O型密封圈,又称圆形密封圈,是一种环形截面的橡胶密封圈,常用于静密封和动密封。

它的主要作用是起到密封作用,防止液体或气体从密封装置的侧面泄漏。

O型密封圈往往被广泛应用在各种机械设备、汽车零部件、管道连接等领域。

1. O型密封圈的材料选择在选择O型密封圈的材料时,需考虑工作环境的温度、压力、介质等因素。

常见的材料有丁晴橡胶、氟橡胶、硅橡胶等,每种材料都有其独特的物理性能和化学性能,需根据实际工作条件做出选择。

2. O型密封圈的安装和使用正确的安装和使用是保证O型密封圈密封性能的关键。

在安装过程中,需确保密封圈的截面不会受到畸变或切割,同时要确保安装位置的表面光滑,并且不存在尖角或划痕。

在使用过程中,还需定期检查O型密封圈的状态,及时更换老化或损坏的密封圈,以确保密封效果。

3. O型密封圈的密封原理O型密封圈的密封原理主要是依靠其具有弹性、可塑性和耐磨损的特性,使其能够在被挤压后获得闭合状态,从而起到密封作用。

在设计O型密封圈时,需合理选择截面结构和材料,以保证其在工作时能够具备良好的弹性和密封性。

二、端面密封静密封压缩量端面密封静密封压缩量是指在端面密封中,填料或密封喉与旋转部件接触时所产生的变形量。

它直接影响着端面密封的密封性能和使用寿命,因此对其合理控制和设计显得尤为重要。

1. 静密封压缩量的计算方法通常来说,静密封压缩量的计算需考虑填料或密封喉的压缩变形量以及其与旋转部件之间的径向和轴向间隙。

在实际计算过程中,还需考虑填料的物理性能、密封喉的结构形式、工作温度和压力等因素,采用合适的计算公式来得到准确的压缩量值。

o型橡胶密封圈标准

o型橡胶密封圈标准O型橡胶密封圈是一种常见的密封材料,广泛应用于各种机械设备和工业领域。

它具有良好的弹性和耐磨性,能够有效地阻止液体或气体的泄漏,保护设备不受外界环境的影响。

在实际应用中,O型橡胶密封圈的标准化问题备受关注,因为标准化可以提高产品的互换性和通用性,降低生产成本,提高产品质量。

O型橡胶密封圈的标准主要包括尺寸标准、材料标准和性能标准。

尺寸标准是指密封圈的外径、内径和厚度等尺寸参数的规定,它保证了密封圈在不同设备中的通用性。

材料标准是指密封圈所采用的橡胶材料的种类和性能要求,不同工况下需要选择不同的橡胶材料以确保密封效果。

性能标准则是指密封圈在压缩变形、耐油性、耐热性等方面的技术指标,它保证了密封圈在使用过程中的可靠性和稳定性。

在国际上,O型橡胶密封圈的标准由ISO(国际标准化组织)制定和管理。

ISO标准化的密封圈具有全球通用性,可以在不同国家和地区的设备中互换使用。

ISO标准化的密封圈不仅规定了尺寸、材料和性能要求,还对其生产工艺、检测方法和质量控制进行了详细的规定,确保了产品的质量和稳定性。

除了ISO标准外,国内也有一些行业标准对O型橡胶密封圈进行了规范。

这些行业标准主要针对特定行业的需求和特殊工况进行了规定,例如食品行业对密封圈的卫生要求更为严格,汽车行业对密封圈的耐油性和耐热性要求更高。

这些行业标准的出台,有利于推动相关行业的技术进步和产品质量提升。

在实际生产中,企业应严格按照相关的标准要求进行生产和检测,确保生产出的O型橡胶密封圈符合标准要求。

同时,企业也应加强对员工的技术培训和质量意识教育,提高他们对标准化工作的重视程度,从而保证产品的质量和稳定性。

总的来说,O型橡胶密封圈的标准化工作对于提高产品质量、降低生产成本、推动行业发展具有重要意义。

企业应加强对标准化工作的重视,不断提升自身的标准化水平,为产品的质量和稳定性提供有力保障。

同时,政府和行业协会也应加大对标准化工作的支持力度,促进相关标准的制定和实施,推动行业的健康发展。

o型橡胶密封圈国家标准

密 封 圈 根据GB/T1235-1976 图册 53 页审核:实施日期:2008.07.01密 封 圈根据GB/T1235-1976图册 54 页表1(续)实际内径 实际内径 公称 外径 D 1公称内径 dd 1偏差断面直径do公称外径D 1公称 内径 dd 1偏差断面直径 do◣145140 139.5 155 145 144.4◣150145 144.5 160 150 149.4 ◣155150 149.5 165 155 154.3±0.50 ◣160155 154.5 ◣170160 159.3 ◣165160 159.5 ±0.50 3.1+0.12-0.10◣175165 164.3 28 22 21.6 ◣180170 169.3 30 24 23.6 ◣185175 174.3 31 25 24.6 ◣190180 179.3 32 26 25.6 ◣195185 184.3 34 28 27.6 ◣200190 189.3 35 29 28.6 ◣205195 194.3 36 30 29.6 ◣210200 199.3 38 32 31.6 ◣220210 209.3 40 34 33.6 ◣230220 219.3 41 35 34.6 ◣240230 229.3 42 36 35.6 ◣250240 239.3 ±0.80 44 38 37.6 ◣260250 249.3 45 39 38.6 ◣270260 259.3 46 40 39.6 ◣280270 269.3 48 42 41.6 ◣290280 279.3 50 44 43.6 ◣300290 289.3 ±1.0 5.7+0.16-0.1451 45 44.6 170 155 154.1 54 48 47.6 175 160 159.1 55 49 48.6 180 165 164.1 56 50 49.6 ±0.20 3.5+0.13-0.11185 170 169.1 (50) 40 39.4 190 175 174.1 (55) 45 44.4 195 180 179.1 60 50 49.4 200 185 184.1 63 53 52.4 205 190 189.1 65 55 54.4 210 195 194.170 60 59.4 215 200 199.1 73 63 62.4 220 205 204.1 75 65 64.4225 210 209.1 80 70 69.4 230 215 214.1 85 75 74.4 235 220 219.1 90 80 79.4 240 225 224.1 95 85 84.4 245 230 229.1 100 90 89.4 250 235 234.1 105 95 94.4 255 240 239.1 ±0.80110 100 99.4 260 245 244.1 115 105 104.4 ±0.40265 250 249.1 120 110 109.4 275 260 259.1 125 115 114.4 280 265 264.1 130 120 119.4 290 275 274.1 135 125 124.4 295 280 279.1 140 130 129.4 300 285 284.1 145 135 134.4 305 290 289.1 150 140 139.4 ±0.50 5.7+0.16-0.14315 300 299.3±1.0 8.6+0.18-0.16密 封 圈根据GB/T1235-1976图册 55 页表1(续)实际内径 实际内径 公称 外径 D 1公称 内径 dd 1偏差断面直径do公称外径D 1公称 内径 dd 1偏差断面直径 do320 305 304.3 390 375 374.3330 315 314.3 395 380 379.3 ±1.0335 320 319.3 400 385 384.3 350 335 334.3 415 400 399.3 355 340 339.3 420 405 404.3 360 345 344.3 450 435 434.3 370 355 354.3 480 465 464.3 375 360 359.3 500 485 484.3 380 365 364.3±1.0 8.6+0.18-0.16±1.3 8.6+0.18-0.16注1:带“◣”者不推荐用于运动密封。

o型橡胶密封圈试验方法(一)

o型橡胶密封圈试验方法(一)O型橡胶密封圈试验方法导言在工业领域中,O型橡胶密封圈被广泛应用于密封装置中,以确保设备的正常运行和防止泄漏。

为了验证其质量和可靠性,各种试验方法被开发出来。

本文将详细介绍几种常见的O型橡胶密封圈试验方法。

1. 外观检查试验外观检查试验是最常见且简单的试验方法之一,用于评估O型橡胶密封圈的表面缺陷和形状是否符合要求。

主要步骤包括: - 对密封圈进行目测观察,检查其表面是否有裂纹、气泡、杂质等缺陷。

- 使用合适的量具测量其内径、外径和横截面厚度,以确保其尺寸符合设计要求。

2. 压缩变形试验压缩变形试验用于评估O型橡胶密封圈在一定压力下的变形性能。

操作步骤如下: - 将密封圈放置在密封装置中,并施加指定的压力。

- 保持一定时间后,释放压力并观察密封圈的恢复情况。

- 测量和记录其压缩后的变形程度,如恢复率。

3. 耐温试验耐温试验用于评估O型橡胶密封圈在高温或低温环境下的性能稳定性。

操作步骤如下: - 将密封圈置于高温或低温箱中,暴露一定时间。

- 取出密封圈,并在常温下恢复一段时间。

- 检查其外观变化、弹性变化以及其他性能指标的变化。

4. 加压泄漏试验加压泄漏试验用于评估O型橡胶密封圈在高压下的泄漏性能。

操作步骤如下: - 将密封圈安装在密封装置中,确保其正常密封。

-施加指定的压力,并观察一段时间内是否有泄漏现象。

- 根据泄漏的情况和严重程度,评估密封圈的密封性能是否合格。

结论O型橡胶密封圈试验方法对于确保其质量和可靠性至关重要。

通过外观检查、压缩变形、耐温和加压泄漏等试验方法,可以全面评估密封圈的性能,以满足工业领域对密封要求的严格标准。

o型密封圈标准 O型橡胶密封圈

o型密封圈标准O型橡胶密封圈o型密封圈标准 O型橡胶密封圈泵中常用的是橡胶O型圈。

由于其形状十分简单,因而制造容易,成本低廉,不论O型圈的整体尺寸有多大,其截面尺寸都很小(只有几毫米)所以重量轻,消耗材料少,使用方法简单,安装、拆卸方便,更为突出的优点还在于O形圈具有良好的密封能力,使用范围很宽。

静密封工作压力可达100MPa以上,动密封也可达30Mpa。

适用温度为-60~200℃,可满足多种介质的使用要求。

因此在泵的设计中得到越来越广泛的应用。

进口O型圈安装在沟槽和被密封面之间,有一定压缩量,由此产生的反弹力给予被密封的光滑面和沟槽底面以初始的压缩应力。

从而起到密封作用。

当被密封的液体压力增大时,进口O型圈的变形也随之增大,从而传递给密封面的压力也增大,密封的作用也增大。

这就是进口O型圈具有良好密封能力的原因。

进口O型圈虽然密封可靠,但如果不注意使用条件,也会发生泄漏,通常有以下几种情况:1、装进口O型圈的沟槽尺寸超差,尤其是深度尺寸过大时,使进口O型圈安装后压缩变形量不足而影响密封能力。

一般进口O型圈安装后压缩变形量应在18%~22%之间,截面尺寸大时压缩相对变形量较小,而截面尺寸较小时压缩相对变形量则较大。

2、进口O型圈的公称尺寸与实际安装尺寸相差太多,形成O形圈在拉伸后截面尺寸缩小的状况下工作,造成压缩变形量不足而产生泄漏。

3、进口O型圈在安装时,由于密封面的进口没有光滑的倒角或倒圆而将进口O型圈划伤而产生泄漏。

4、进口O型圈的材质不适用于密封介质而被侵蚀后失效。

5、进口O型圈使用时间太久后老化变质,弹性降低后而失效,所以在设备大修时一般都将O形圈更换。

油缸气门浮动nok进口油封型号规格表另外,进口O 型圈的硬度,沟槽和密封面的粗糙度也影响O形密封圈的密封效果泵中常用的是橡胶O型圈。

由于其形状十分简单,因而制造容易,成本低廉,不论O型圈的整体尺寸有多大,其截面尺寸都很小(只有几毫米)所以重量轻,消耗材料少,使用方法简单,安装、拆卸方便,更为突出的优点还在于O形圈具有良好的密封能力,使用范围很宽。

o型橡胶密封圈 硬度 压力 标准

一、概述在工程领域中,O型橡胶密封圈是一种常见且至关重要的密封材料,它广泛应用于各种机械设备和工业设施中。

而在选择和设计O型橡胶密封圈时,硬度和承受的压力是至关重要的考虑因素,同时还需要符合相关的行业标准。

本文将探讨O型橡胶密封圈的硬度、压力和标准的相关内容,帮助读者深入了解这一主题。

二、O型橡胶密封圈的硬度O型橡胶密封圈的硬度是指其抗压缩变形能力,通常使用Shore硬度进行测试。

O型橡胶密封圈的硬度越高,其耐用性和耐磨性也就越好,但相应的弹性和柔韧性会较差。

在选择O型橡胶密封圈时,需要根据实际工作环境和需要的密封效果来确定硬度的选择。

在高压力、高温度和化学腐蚀环境下,需要选择硬度较高的O型橡胶密封圈来保证其密封性能。

三、O型橡胶密封圈所能承受的压力O型橡胶密封圈在实际工作中所承受的压力是其重要的工作参数之一。

它需要能够抵抗来自各个方向的压力以保证其密封效果,因此在设计和选择O型橡胶密封圈时,要充分考虑其所能承受的压力范围。

当工作环境中存在较高的压力时,需要选择承受压力更大的O型橡胶密封圈以确保其工作稳定性和安全性。

四、O型橡胶密封圈的标准为了保证O型橡胶密封圈的品质和适用性,国际上制定了一系列相关的标准,包括材料选用、硬度测试、压力承受能力等方面的规定。

在选择和使用O型橡胶密封圈时,需要严格按照相应的标准进行,以确保其在工作中能够达到预期的效果。

五、个人观点与总结就我个人而言,O型橡胶密封圈是一种非常重要且不可或缺的工程材料,它在各种机械设备和工业领域中发挥着至关重要的作用。

在选择和设计O型橡胶密封圈时,需要充分考虑其硬度和所能承受的压力,同时要符合相应的标准。

这样才能确保O型橡胶密封圈在实际工作中能够达到预期的效果,从而保证设备和设施的正常运行和安全性。

在本文中,我们探讨了O型橡胶密封圈的硬度、压力和标准的重要性,并给出了相应的解释和建议。

希望本文能够帮助读者更深入地了解O型橡胶密封圈这一主题,并在实际工作中能够做出更加明智的选择和决策。

O型圈密封知识全

O型圈密封知识全 Prepared on 24 November 2020(一)O型圈的概述与密封原理日期:2007-4-16 查看:577 O型橡胶圈密封圈简称O型圈,是一种截面形状为圆形的橡胶圈。

O型密封圈是液压、气动系统中使用最广泛的一种密封件。

O型圈有良好的密封性能,既可用于静密封,也可用于动密封中;不仅可单独使用,而且是许多组合式密封装置中的基本组成部分。

它的使用范围很宽,如果材料选择得当,可以满足各种介质和各种运动条件的要求。

O型密封圈是一种挤压型密封,挤压型密封的基本工作原理是依靠密封件发生弹性变形,在密封接触面上造成接触压力,接触压力大于被密封介质的内压,则不发生泄漏,反之则发生泄漏。

(二)压缩率现拉伸量日期:2007-4-16 查看:737 O型密封圈是典型的挤压型密封。

O型圈截面直径的压缩率和拉伸量是密封设计的主要内容,对密封性能和使用寿命有重要意义。

O型密封圈有良好的密封效果很大程度上取决于O型圈尺寸与沟槽尺寸的正确匹配,形成合理的密封圈压缩量与拉伸量。

.压缩率压缩率W通常用下式表示:W=(d0-h)/d×100%式中d0-----O型圈在自由状态下的截面直径(mm);h------O型圈槽底与被密封表面的距离(沟槽深度),即O型圈压缩后的截面高度(mm)在选取O形圈的压缩率时,应从如下3方面考虑:1.要有足够的密封接触面积;2.摩擦力尽量小;3.尽量避免永久变形。

从以上这些因素不难发现,他们相互之间存在矛盾。

压缩率大就可获得大的接触压力,但是过大的压缩率无疑就会增大滑动摩擦力和永久形。

而压缩率过小则可能由于密封沟槽的同轴度误差和O形圈误差不符合要求,消失部分压缩量而引起泄漏。

因此,在选择O形圈的压缩率时,要权衡各方面的因素。

一般静密封压缩率大于动密封,但其极值应小于25%,否则压缩应力明显松弛,将产生过大的永久变形,在高温工况中尤为严重。

O型密封圈压缩率W的选择应考虑使用条件,静密封或动密封;静密封又可分为径向密封与轴向密封;径向密封(或称圆柱静密封)的泄漏间隙是径向间隙,轴向密封(或称平面静密封)的泄漏间隙是轴向间隙。

o型橡胶密封圈标准

o型橡胶密封圈标准O型橡胶密封圈是一种常见的密封材料,广泛应用于机械设备、汽车、航空航天等领域。

O型橡胶密封圈的标准对于其性能和使用具有重要意义,本文将对O型橡胶密封圈标准进行详细介绍。

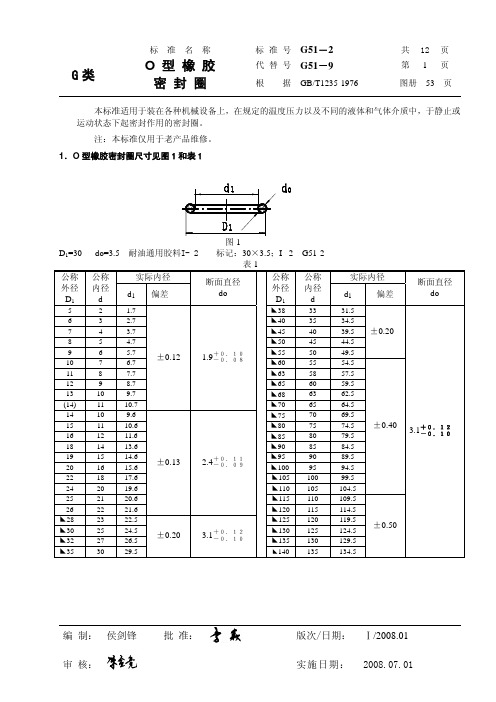

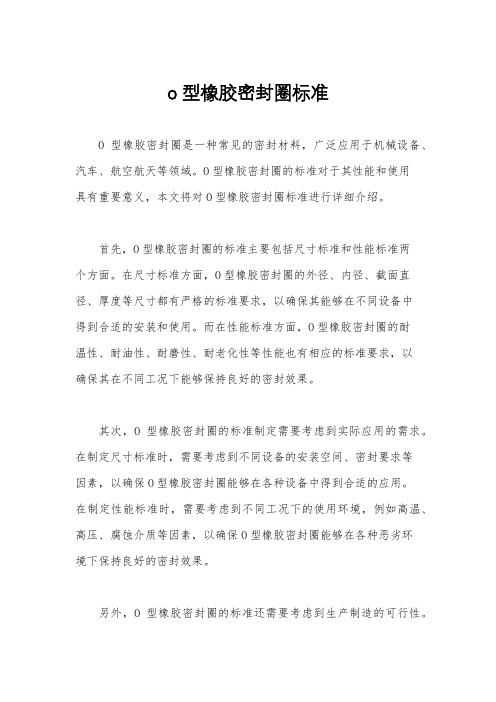

首先,O型橡胶密封圈的标准主要包括尺寸标准和性能标准两个方面。

在尺寸标准方面,O型橡胶密封圈的外径、内径、截面直径、厚度等尺寸都有严格的标准要求,以确保其能够在不同设备中得到合适的安装和使用。

而在性能标准方面,O型橡胶密封圈的耐温性、耐油性、耐磨性、耐老化性等性能也有相应的标准要求,以确保其在不同工况下能够保持良好的密封效果。

其次,O型橡胶密封圈的标准制定需要考虑到实际应用的需求。

在制定尺寸标准时,需要考虑到不同设备的安装空间、密封要求等因素,以确保O型橡胶密封圈能够在各种设备中得到合适的应用。

在制定性能标准时,需要考虑到不同工况下的使用环境,例如高温、高压、腐蚀介质等因素,以确保O型橡胶密封圈能够在各种恶劣环境下保持良好的密封效果。

另外,O型橡胶密封圈的标准还需要考虑到生产制造的可行性。

在制定尺寸标准时,需要考虑到生产设备的加工能力、材料的供应情况等因素,以确保O型橡胶密封圈能够在生产制造过程中得到稳定的质量。

在制定性能标准时,需要考虑到检测手段的可行性,以确保O型橡胶密封圈能够在生产制造过程中得到有效的检测和控制。

综上所述,O型橡胶密封圈的标准对于其性能和使用具有重要意义。

通过严格的尺寸标准和性能标准,可以确保O型橡胶密封圈能够在不同设备和工况下得到合适的应用,从而保障设备的正常运行和安全使用。

希望本文能够对O型橡胶密封圈标准有所了解,并在实际应用中得到有效的指导和参考。

O型橡胶密封圈标准的制定需要综合考虑尺寸标准、性能标准和生产制造的可行性,以确保其在不同设备和工况下能够得到合适的应用。

O型橡胶密封圈标准的制定需要综合考虑尺寸标准、性能标准和生产制造的可行性,以确保其在不同设备和工况下能够得到合适的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

密封基础知识泄露是机械设备常产生的故障之一。

造成泄露的原因主要有两方面:一是由于机械加工的结果,机械产品的表面必然存在各种缺陷和形状及尺寸偏差,因此,在机械零件联接处不可避免地会产生间隙;二是密封两侧存在压力差,工作介质就会通过间隙而泄露。

减小或消除间隙是阻止泄露的主要途径。

密封的作用就是将接合面间的间隙封住,隔离或切断泄露通道,增加泄露通道中的阻力,或者在通道中加设小型做功元件,对泄露物造成压力,与引起泄露的压差部分抵消或完全平衡,以阻止泄露。

对于真空系统的密封,除上述密封介质直接通过密封面泄露外,还要考虑下面两种泄露形式:渗漏:即在压力差作用下,被密封的介质通过密封件材料的毛细管{TodayHot}的泄露称为渗漏;扩散:即在浓度差作用下,被密封的介质通过密封间隙或密封材料的毛细管产生的物质传递成为扩散。

1.2 密封的分类密封可分为相对静止接合面间的静密封和相对运动接合面间的动密封两大类。

静密封主要有点密封,胶密封和接触密封三大类。

根据工作压力,静密封由可分为中低压静密封和高压静密封。

中低压静密封常用材质较软,垫片较宽的垫密封,高压静密封则用材料较硬,接触宽度很窄的金属垫片。

动密封可以分为旋转密封和往复密封两种基本类型。

按密封件与其作用相对运动的零部件是否接触,可以分为接触式密封和非接触式密封。

一般说来,接触式密封的密封性好,但受摩擦磨损限制,适用于密封面线速度较低的场合。

非接触式密封的密封性较差,适用于较高速度的场合。

1.3 密封的选型对密封的基本要求是密封性好,安全可靠,寿命长,并应力求结构紧凑,系统简单,制造维修方便,成本低廉。

大多数密封件是易损件,应保证互换性,实现标准化,系列化。

1.4 密封材料1.4.1 密封材料的种类及用途密封材料应满足密封功能的要求。

由于被密封的介质不同,以及设备的工作条件不同,要求密封材料的具有不同的适应性。

对密封材料的要求一般是:1)材料致密性好,不易泄露介质;2)有适当的机械强度和硬度;3)压缩性和回弹性好,永久变形小;4)高温下不软化,不分解,低温下不硬化,不脆裂;5)抗腐蚀性能好,在酸,碱,油等介质中能长期工作,其体积和硬{HotTag}度变化小,且不粘附在金属表面上;6)摩擦系数小,耐磨性好;7)具有与密封面结合的柔软性;8)耐老化性好,经久耐用;9)加工制造方便,价格便宜,取材容易。

橡胶是最常用的密封材料。

除橡胶外,适合于做密封材料的还有石墨等,聚四氟乙烯以及各种密封胶等。

1.4.2 通用的橡胶密封制品材料通用的橡胶密封制品在国防,化工,煤炭,石油,冶金,交通运输和机械制造工业等方面的应用越来越广泛,已成为各种行业中的基础件和配件。

橡胶密封制品常用材料如下。

1.4.2.1 丁腈橡胶丁腈橡胶具有优良的耐燃料油及芳香溶剂等性能,但不耐酮,酯和氯化氢等介质,因此耐油密封制品以及采用丁腈橡胶为主。

1.4.2.2氯丁橡胶氯丁橡胶具有良好的耐油和耐溶剂性能。

它有较好的耐齿轮油和变压器油性能,但不耐芳香族油。

氯丁橡胶还具有优良的耐天候老化和臭氧老化性能。

氯丁橡胶的交联断裂温度在200℃以上,通常用氯丁橡胶制作门窗密封条。

氯丁橡胶对于无机酸也具有良好的耐腐蚀性。

此外,由于氯丁橡胶还具有良好的挠曲性和不透气性,可制成膜片和真空用的密封制品。

1.4.2.3 天然橡胶天然橡胶与多数合成橡胶相比,具有良好的综合力学性能,耐寒性,较高的回弹性及耐磨性。

天然橡胶不耐矿物油,但在植物油和醇类中较稳定。

在以正丁醇与精制蓖麻油混合液体组成的制动液的液压制动系统中作为密封件的胶碗,胶圈均用天然橡胶制造,一般密封胶也常用天然橡胶制造。

1.4.2.4 氟橡胶氟橡胶具有突出的耐热(200~250℃),耐油性能,可用于制造气缸套密封圈,胶碗和旋转唇形密封圈,能显著地提高使用时间。

1.4.2.5 硅橡胶硅橡胶具有突出的耐高低温,耐臭氧及耐天候老化性能,在-70~260℃的工作温度范围内能保持其特有的使用弹性及耐臭氧,耐天候等优点,适宜制作热机构中所需的密封垫,如强光源灯罩密封衬圈,阀垫等。

由于硅橡胶不耐油,机械强度低,价格昂贵,因此不宜制作耐油密封制品。

1.4.2.6 三元乙丙橡胶三元乙丙橡胶的主链是不含双键的完全饱和的直链型结构,其侧链上有二烯泾,这样就可用硫磺硫化。

三元乙丙橡胶具有优良的耐老化性,耐臭氧性,耐候性,耐热性(可在120℃环境中长期使用),耐化学性(如醇,酸,强碱,氧化剂),但不耐脂肪族和芳香族类溶剂侵蚀。

三元乙丙橡胶在橡胶中密度是最低的有高填充的特性,但缺乏自粘性和互粘性。

此外,三元乙丙橡胶有突出的耐蒸汽性能,可制作耐蒸汽膜片等密封制品。

三元乙丙橡胶已广泛用于洗衣机,电视机中的配件和门窗密封制品,或多种复合体剖面的胶条生产中。

1.4.2.7 聚氨脂橡胶聚氨脂橡胶具有优异的乃磨性和良好的不透气性,使用温度范围一般为-20~80℃。

此外,还具有中等耐油,耐氧及耐臭氧老化特性,但不耐酸碱、水、蒸汽和酮类等。

适于制造各种橡胶密封制品,如油封、O形圈和隔膜等。

1.4.2.8 氯醚橡胶氯醚橡胶兼有丁腈橡胶,氯丁橡胶,丙烯酸酯橡胶的优点,其耐油、耐热、耐臭氧、耐燃、耐碱、耐水及耐有机溶剂性能都很好,并有良好的工艺性能,其耐寒性较差。

在使用温度不太低的情况下,氯醚橡胶仍是制造油封,各种密封圈,垫片,隔膜和防尘罩等密封制品的良好材料。

1.4.2.9 丙烯酸酯橡胶丙烯酸酯橡胶具有耐热油(矿物油,润滑油和燃料油),特别是在高温下的耐油稳定性能,一般可达175℃,间隙使用或短时间可耐温200℃。

它的缺点是耐寒性差。

因此在非寒冷地区适合制作耐高温油的油封,但不适合作高温下受拉伸或压缩应力的密封制品。

2、垫密封垫密封广泛应用于管道,压力容器以及各种壳体的结合面的静密封中。

垫密封有非金属密封垫,非金属与金属组合密封垫和金属密封垫三大类。

其常用材料有橡胶,皮革,石棉,软木,聚四氟乙烯,钢,铁,铜和不锈钢等。

垫密封的泄露有三种形式:界面泄露,渗透泄露和破坏性泄露。

其中以前二者为主要形式。

3.1 概述密封材料的功能是填充构形复杂且不利施工的间隙,以起密封作用。

密封材料主要有三种类型:1)硫化型的橡胶垫片或密封圈;2)非硫化型的密封胶带;3)无固定形状的膏状或腻子状的液体密封胶。

3.2 密封胶的分类密封胶的品种及类型很多。

为了满足同一使用要求,可以使用几种不同基料的密封胶;而同一种基料又能制造出不同性能和不同的用途的密封胶。

从密封胶的制造者和使用者两方面考虑,密封胶有多种分类方法。

一般可按下述四种方法进行分类。

3.2.1 按密封胶基料分类3.2.1.1 橡胶型此类密封胶以橡胶为基料。

常用橡胶有聚硫橡胶,硅橡胶,聚氨酯橡胶,氯丁橡胶和丁基橡胶等。

3.2.1.2 树脂型此类密封胶以树脂为基料。

常用树脂有环氧树脂、不饱和聚酯树脂、酚醛树脂、聚丙烯酸树脂、聚氯乙烯树脂等。

3.2.1.3 油基型此类密封胶以油料为基料。

常用的油类有各种植物油如亚麻油,蓖麻油和桐油,以及动物油(如鱼油)等。

3.2.2 按密封胶硫化方法分类此类密封胶系列利用空气中的水分进行硫化。

它主要包括单组分的聚氨酯、硅橡胶和聚硫橡胶等。

其聚合物基料中含有活性基因,能同空气中的水发生反应,形成交联键,使密封胶硫化成网状结构。

大气中的湿气作为硫化反应中的催化剂。

3.2.2.2 化学硫化型密封胶双组分的聚氨酯、硅橡胶、聚硫橡胶、氯丁橡胶和环氧树脂密封胶都属于这一类,一般在室温条件下完成硫化。

某些单组分的氯磺化聚乙烯和氯丁橡胶密封胶以及聚氯乙烯溶胶糊状密封胶(如汽车用点焊胶),则须在加条件下经化学反应完成硫化。

3.2.2.3 热转变型密封胶用增塑剂分散的聚氯乙烯树脂和含有沥青的橡胶并用的密封胶是两个不同类型的热转变体系。

乙烯基树脂增塑体在室温下是液态悬浮体,通过加热转化为固体而硬化;而橡胶——沥青并用密封胶则为热熔性的。

3.2.2.4 氧化硬化型密封胶表面干燥的嵌缝或安装玻璃用密封胶属这种类型,主要以干性和半干性植物油为基材。

着中类油料可以是精制聚合的、吹制的或化学改性的。

用环烷酸钴作催干剂加速表面干燥而内部不硬化;环烷酸铅可使表面和内部都硬化;而环烷酸锰使内部硬化更有效。

3.2.2.5 溶剂挥发凝固型密封胶这是以溶剂挥发后无粘性高聚物为基料的密封胶。

这一类密封胶主要有丁基相交、高分子量聚异丁烯、一定聚合程度的丙烯酸酯、氯磺化聚乙烯以及氯丁橡胶等密封胶。

3.2.2.6 不干性能够永久塑性密封胶这类密封胶通常包括以聚丁烯、中等分子量的聚异丁烯、高粘度的非氧化性粘接料如苯乙烯基油、不干性植物油、吹制半干性油或丁基橡胶为基料的密封胶。

3.2.3 按密封胶形态分类3.2.3.1 膏状密封胶这类密封胶属低级别密封胶,通常采用3种主要材料:油和树脂;聚丁烯;沥青。

常用于密封小窗户的固定玻璃,其接缝移动变形量最大为+5%或-5%,使用有效期一般为2年。

3.2.3.2 液态弹性体密封胶这类密封胶包括经硫化可形成弹性状态的液态聚合物。

他们具有承受重复的接缝变形能力。

液态弹性体密封胶使用寿命一般为15~20年。

这类密封胶具有高的粘接力和剪切强度,室温下具有良好的柔软性。

其缺点为价格高,通常情况下需要底胶,双组分密封胶现场混合不方便,硫化时对温度和湿度敏感等。

3.2.3.3 热熔密封胶热熔密封胶又称为热施工型密封胶,是指以弹性体同热塑性树脂掺合物为基料的密封胶。

热熔密封胶可配制成性能接近于液体弹性密封胶,但它比液体弹性体密封胶优越的是不需要加入硫化剂。

3.2.3.4 液体密封胶这类密封胶主要用于机械结合面的密封,以代替固体密封材料(纸片、石棉、软木和硫化橡胶),以防止机械内部流体从结合面泄露,所以液体密封胶又称为液体垫圈。

3.2.4 按密封胶施工后性能分类3.2.4.1 固化型密封胶这类密封胶又可分为刚性和柔性两类。

刚性密封胶硫化或凝固后形成的固体,很少具有弹性;柔性密封胶在硫化后具有弹性及柔软性。

刚性密封胶的特点是不能弯曲,通常接缝不可移动。

柔性密封胶经硫化后保持柔软性。

3.2.4.2 非固化型密封胶这类密封胶是软质凝固性的密封胶,施工后仍保持不干性(增粘剂不断地迁移到表面)状态。

这种胶通常为膏状,可用刮刀或刷子施用到接缝中,可以配合出不同粘度和不同性能的密封胶使用。

3.3常用密封胶的种类在前面密封胶的分类中列举了多种方法,其中应用最广泛的是将密封胶分为硫化型和非硫化型两大类。

在硫化型密封胶中应用最广泛的是室温硫化型,加温硫化型用的较少。

非硫化型密封胶有液体密封胶和腻子。

此外,在加上常用的厌氧胶。

3.4 液体密封胶的选用和施工工艺密封胶的选用,应根据使用条件、密封件的材料和密封面状态、密封介质的种类和特性以及涂敷工艺等要求综合考虑。