表面强化技术在焊接领域中的应用研究进展

金属材料表面强化处理技术的研究与应用

金属材料表面强化处理技术的研究与应用随着科技的不断发展,金属材料的强化处理已经变得越来越重要。

表面强化处理技术在这一领域中发挥了不可或缺的作用。

本文将深入探讨金属材料表面强化处理技术的研究与应用。

一、表面强化处理的定义表面强化处理是指对金属材料表面进行物理、化学、机械等处理,以增强其机械性能、抗腐蚀性能和耐磨性能的过程。

表面强化处理的方法主要有热处理、化学处理、机械加工和物理处理等。

其中,热处理包括淬火、回火、退火等;化学处理包括电镀、热浸镀、阳极氧化等;机械加工包括磨削、喷丸等;物理处理包括激光熔覆、电子束熔覆等。

二、表面强化处理技术的研究进展随着科技的快速发展,表面强化处理技术也在逐步升级。

研究人员针对不同金属材料的特性,不断探索新的表面强化处理方法。

下面将介绍一些新兴的表面强化处理技术。

1. 微弧氧化技术微弧氧化技术能够形成铝、钛、锆、铜等金属材料表面的氧化层,从而增强其抗腐蚀性、耐磨性和摩擦性能。

同时,氧化层上的孔洞结构也能够起到降噪的作用。

该技术广泛应用于铝合金、钛合金、锆合金、铜合金等领域。

2. 离子注入技术离子注入技术是将高能离子注入到金属材料表面,从而改变其结构和性能的技术。

该技术可以通过控制离子注入的能量和剂量,实现金属材料表面的硬化、增强和耐磨等特性的改善。

该技术广泛应用于钢铁、铜合金、镍合金等领域。

3. 微弧等离子喷涂技术微弧等离子喷涂技术是将金属粉末和氧化物粉末等材料喷涂在金属材料表面,从而增强其耐磨性和抗腐蚀性的技术。

该技术具有成本低、生产效率高等优点,且能够定制化生产,应用范围广泛。

三、表面强化处理技术的应用表面强化处理技术的应用已经涉及到多个领域。

下面将介绍一些典型的应用案例。

1. 轴承轴承是现代工业中不可缺少的零部件。

为了提高其使用寿命和性能,轴承表面经常采用表面强化处理技术,如电化学抛光、化学镀铬、离子注入等方法,从而增强其表面硬度、耐磨性和抗腐蚀性能。

2. 汽车发动机汽车发动机在长期使用过程中,其表面会出现磨损、生锈等问题。

金属材料表面强化处理技术的研究

金属材料表面强化处理技术的研究随着科学技术的不断进步,越来越多的材料正在被应用于各个领域。

其中,金属材料是最常见的一类材料,而金属材料表面强化处理技术则是近年来广泛研究的热点之一。

本文将介绍金属材料表面强化处理技术的研究现状和未来发展趋势。

1. 金属材料表面强化处理技术的概述金属材料表面强化处理技术是指通过各种方法对金属表面进行改性,以提高金属材料的性能。

常见的处理方法包括电化学处理、化学处理、机械加工、喷涂等。

这些处理方法通过改变金属表面的物理、化学性质,从而改变金属表面的表面硬度、耐磨性、抗腐蚀性等性能,提高金属材料的使用寿命和性能。

因此,金属材料表面强化处理技术在航空、汽车、机械、核工业等领域中得到了广泛应用。

2. 电化学处理电化学处理是利用电化学法使金属表面发生化学反应,从而改变表面的性质。

常见的电化学处理方法包括电化学沉积、阳极氧化、阳极阳极氧化等。

电化学沉积是通过浸泡金属材料于电解液中,施加电势使金属离子在电极面上得到还原而得到金属沉积物,增强金属表面的耐磨性、耐腐蚀性等性能。

阳极氧化是指将金属材料放置于强酸或强碱中的阳极,并通入恒定电压,使得材料表面发生电化学反应,得到硬质氧化膜,从而制备出高硬度、耐磨性的金属材料表面。

3. 化学处理化学处理是指利用化学物质的反应作用改变金属材料表面性质的一种处理方法。

常用的化学处理方式包括化学沉积、沉淀法、电化学氧化等。

化学沉积是将金属材料置于化学液中,用化学方法沉积出在金属表面形成一层新的物质,使其表面性能发生改变。

沉淀法是通过将金属表面浸渍在某些化学液体中,在介质中形成一层基体物质与沉淀物质的复合层,从而增强材料的硬度、韧性、抗腐蚀性等性能。

电化学氧化是一种在电解质溶液中利用电流将金属材料表面氧化而形成氧化膜的方法,可增强金属材料的耐腐蚀性和机械性能。

4. 机械加工机械加工是指通过磨削、轧制、喷砂等方式对金属材料表面进行加工,改变金属表面原有的形态和结构,从而提高材料表面的性能。

金属材料表面强化技术研究

金属材料表面强化技术研究金属材料是广泛应用于航空、汽车、机械等重要产业中的材料。

面对各种应用场景,如何提升金属材料的性能和耐久度是目前热门的研究领域之一。

面对这个目标,金属材料表面强化技术成为了一个关键的手段。

本文将探讨金属材料表面强化技术的研究。

一、概述表面强化技术对于金属材料来说,是指对金属材料表面进行物理、化学等方面的处理,从而提升金属材料的性能与耐久度。

金属材料表面强化技术的研究主要包括以下几个方面:1. 表面涂层:把其他金属材料或陶瓷材料涂在金属表面,以形成一个保护层,使金属表面与环境隔离。

例如,利用高温熔融法制备陶瓷涂层、利用等离子喷涂制备Metal-Ceramic混合涂层。

2. 表面热处理:利用高温或者冷处理等技术,对金属材料表层进行处理,改变材料的晶粒状态、相结构等,使金属材料的性能得到提升。

例如,采用高能离子轰击等技术来进行表面改性。

3. 表面改性:引入外界的元素或晶粒,从而改变金属材料的性能。

例如,采用电化学沉积、化学气相沉积等表面改性技术。

二、表面涂层类技术1. 陶瓷涂层技术陶瓷涂层技术利用化学反应、高速喷涂等技术在金属表面形成一层坚硬、耐磨、耐腐蚀、耐高温的陶瓷涂层,从而保护金属表面。

陶瓷涂层技术分析表层组成结构,发现C2H2气化产物的中间产物没有被H2转化为多孔储氢剂,而先转化为了有价电子的物种,使得C2H2分子在催化剂表面的氢分子较少而生成了大量的碳纳米管。

2. 金属涂层技术金属涂层技术可以将高硬度金属制成材料热喷涂在钢面上,增强其使用寿命和性能,延长其使用寿命,具有很高的实用价值。

在具体研究上,可以采用低功率高密度强流电子束或者离子束束流照射方法,实现钢板表面进行Cr/Ni/Cr三层涂层的研究。

三、表面改性类技术1. 压电材料表面强化技术压电材料表面强化技术是利用电-压-软化复合作用,在压电电场下使金属材料表面发生塑性变形,并晶化、强化及提高稳定性的技术。

例如,采用单向拉伸和卷曲压力方式对不锈钢制备了压电芯片。

金属材料超声表面强化技术的研究与应用进展

90科学技术Science and technology金属材料超声表面强化技术的研究与应用进展徐 莉(酒钢集团榆中钢铁有限责任公司,甘肃 兰州 730104)摘 要:当前我国经济和科技都在不断进步,工业也随之发展。

工业品的质量会受到工业品材料的影响。

当前在我国金属材料的用量较大,用途也较为广泛,很多相关科学家都在不断研究和探索关于增强金属强度和性能的方法。

本文针对金属材料超声表面强化技术的研究和应用进行进行深入分析和探索,供读者参考。

关键词:金属材料;超声表面强化技术;研究;应用中图分类号:TG668 文献标识码:A 文章编号:11-5004(2020)11-0090-2 收稿日期:2020-06作者简介:徐莉,女,生于1989年,汉族,甘肃武威人,本科,助理工程师,研究方向:金属材料及热处理。

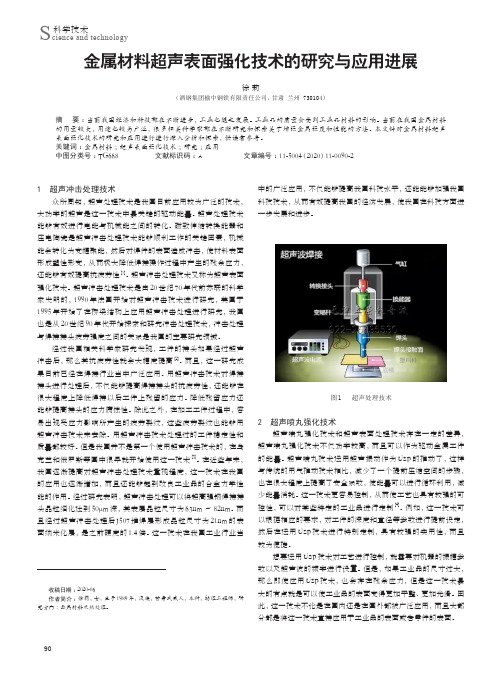

1 超声冲击处理技术众所周知,超声处理技术是我国目前应用较为广泛的技术,大功率的超声是这一技术中最关键的驱动能量。

超声处理技术能够有效进行电能与机械能之间的转化。

磁致伸缩转换能器和压电陶瓷是超声冲击处理技术能够顺利工作的关键因素,机械能会转化为变幅聚能,然后对焊件的表面造成冲击,使材料表面形成塑性形变,从而极大降低焊接操作过程中产生的残余应力,还能够有效提高抗疲劳性[1]。

超声冲击处理技术又称为超声表面强化技术。

超声冲击处理技术是由20世纪70年代前苏联的科学家发明的,1990年法国开始对超声冲击技术进行研究,美国于1995年开始了在桥梁结构上应用超声冲击处理进行研究,我国也是从20世纪90年代开始探索和研究冲击处理技术,冲击处理与焊接接头疲劳强度之间的关系是我国的主要研究领域。

经过我国相关科学家研究发现,工件的接头如果经过超声冲击后,那么其抗疲劳性就会大幅度提高[2]。

而且,这一研究成果目前已经在焊接行业当中广泛应用。

用超声冲击技术对焊接接头进行处理后,不仅能够提高焊接接头的抗疲劳性,还能够在很大程度上降低焊接以后工件上残留的应力。

汽车零部件表面强化技术研究现状及展望

汽车零部件表面强化技术研究现状及展望摘要:近些年来,随着社会经济的进步发展以及人们物质生活水平的不断提高,汽车工业的发展也逐渐呈现出一片繁荣的态势。

随着线及技术手段的不断发展,对于汽车零部件的性能以及延长其使用寿命和提高经济性等方面也提出了更高的要求。

目前来说,汽车零部件的损坏现象一般是由于材料表面不能胜任苛刻的服役条件而出现的,所以对于汽车零部件的要求除了需要具备高的耐磨性、耐蚀性及抗疲劳强度之外还能够保证汽车零部件在高速、高压、载重及强腐蚀介质工况下持续地运行。

所以汽车零部件的表面强化技术逐渐被普及应用,以此有效提高汽车零部件的表面性能。

本文就汽车零部件表面强化技术研究现状以及展望进行了分析。

关键词:汽车零部件;表面强化技术;展望引言在目前的汽车工业中,汽车在实际生产中所用到的汽车零部件一般都是用钢铁合金材料加工制造而成,这种零部件在使用过程中虽然能够保证其基本的使用性能,但是使用寿命较短,因此,需要对汽车零部件的进行强化处理,增强汽车零部件的耐磨性、耐蚀性、抗疲劳等使用性能。

传统的表面强化技术一般是渗碳、渗氮以及表面淬火等,其能有效优化汽车零部件的使用性能,但是在逐渐的发展中也不可避免的出现一些问题,而新型的表面强化技术逐渐面世,对于汽车零部件表面的进一步强化具有重大作用。

一、汽车零部件表面强化技术研究现状(一)表面形变强化表面形变强化主要是通过喷丸、挤压或滚压金属零部件的表面,从而使其产生塑性变形和加工硬化,这种变形和硬化会引起表层显微组织的变化,达到提高金属零部件的疲劳强度、耐磨性和耐腐蚀性等性能的目的,同时表面形变强化的应用也可以对金属零部件的可靠性和耐久性进行提升。

目前在汽车工业的实际生产中,喷丸强化工艺引起本身具有的操作简单、耗能少、效率高及适应面广等优点而受到广泛的普及应用,并显著提高汽车零部件抗弯曲、抗腐蚀、抗应力腐蚀、抗微动磨损和耐点蚀性能等等,极大地促进了汽车行业整体的生产质量。

金属材料表面强化技术应用现状与展望

世界有色金属 2020年 8月上130前沿技术L eading-edge technology金属材料表面强化技术应用现状与展望江佩泽(福建省锅炉压力容器检验研究院,福建 福州 350000)摘 要:不论生产何种产品,其首要任务就是选取合格的材料,而不合格的材料通常表现为有腐蚀、破损或断裂。

而这些问题一般发生在材料的表面,想要提升金属的硬度、强度、耐磨性以及耐腐蚀性等,针对金属材料的表层实施强化和改性是必不可少的。

关键词:金属材料;表面强化;应用现状;展望中图分类号:TG174.4 文献标识码:A 文章编号:1002-5065(2020)15-0130-2Application status and prospect of metal material surface strengthening technologyJIANG Pei-ze(Fujian boiler and pressure vessel inspection and Research Institute,Fuzhou 350000,China)Abstract: No matter what kind of products are produced, the first task is to select qualified materials, and unqualified materials usually show corrosion, breakage or fracture. However, these problems generally occur on the surface of materials. In order to improve the hardness, strength, wear resistance and corrosion resistance of metals, it is necessary to strengthen and modify the surface of metal materials.Keywords: metal materials; Surface strengthening; Application status; Outlook收稿日期:2020-07作者简介:江佩泽,男,生于1992年,汉族,福建南平人,本科,助理工程师,研究方向:金属材料。

金属材料表面强化处理的研究与应用

金属材料表面强化处理的研究与应用金属材料在工业生产中具有广泛的应用,但是其表面硬度、耐磨性、抗氧化性等性能常常不够满足特定的工程要求。

因此,针对金属材料表面的强化处理成为了研究热点。

本文将从表面强化处理方法、表面强化处理效果以及应用领域三方面探讨金属材料表面强化处理的研究与应用。

一、表面强化处理方法表面强化处理方法包括机械加工、物理方法和化学方法三类。

1. 机械加工机械加工是一种常用的表面强化方法,包括打磨、抛光、切削、车削等操作。

这些机械热加工可以使金属表面粗糙度减小,界面结晶数增加,晶粒细化,从而提高材料的强度、硬度和抗疲劳性能。

但是机械加工过程具有较高的成本,而且由于金属材料表面形变的产生,界面性质发生变化,从而可能影响金属材料的机械性能。

2. 物理方法物理方法包括电弧冶金、电子束加工、激光加工、等离子弧喷涂等方法,这些方法可以通过加热和冷却的方式改变金属材料表面组织结构和化学成分,进而提高材料的强度、硬度、耐磨性和抗氧化性能。

但是物理方法对设备条件和环境条件有较高的要求,也存在一定的安全隐患。

3. 化学方法化学方法包括化学沉积、化学蚀刻、离子注入等方法,这些方法对金属材料表面的化学成分进行调控,包括合金元素的添加、表面沉积膜的形成等,从而提高了金属材料的强度、硬度和耐磨性能。

但是化学方法的操作需要一定的专业技能,而且对环境有一定的污染。

二、表面强化处理效果金属材料表面的强化处理可以显著提高材料的强度、硬度、耐磨性和抗氧化性能。

例如,自行车刹车铝合金经过表面处理后,其耐磨性能提高了6倍以上。

再比如,汽车发动机气缸极经过表面强化处理后,其磨损量可减少85%以上,寿命可提高5倍以上。

三、应用领域金属材料表面强化处理的应用领域非常广泛,例如航空航天、电子信息、汽车制造、工程机械等行业。

在航空航天行业中,飞机的各种结构件、发动机叶片等都需要表面强化处理,以保证飞机的安全和性能。

在汽车制造业中,汽车发动机零部件、刹车系统、转向系统等也需要表面强化处理,以保证汽车的行驶安全性和寿命。

金属材料表面强化处理技术研究

金属材料表面强化处理技术研究随着科技的不断进步,人们对材料的性能要求越来越高,因此金属材料表面强化技术应运而生。

其目的是通过加强材料表面硬度以及结晶度,提高金属材料的耐腐蚀性、抗疲劳性、耐磨性以及耐氧化性等性能指标。

在实际生产中,金属材料表面强化技术广泛应用于航空航天、汽车制造、工程机械以及船舶等领域。

本文将深入探讨金属材料表面强化技术的研究现状以及未来趋势。

一、表面强化处理技术的研究现状1.1 涂层技术涂层技术是一种将高硬度的涂层涂覆在金属材料表面的技术。

这种技术的目的是提高金属材料的耐磨性、耐氧化性以及抗腐蚀性等性能指标。

当前应用比较广泛的涂层技术为物理气相沉积(PVD)和化学气相沉积(CVD)。

PVD涂层技术涂层质量相对稳定,其厚度均匀性好,且氧化膜较少。

CVD技术具有涂层厚度大、涂层成分均匀和表面质量好等优点。

1.2 表面机械处理技术表面机械处理技术通过对金属材料表面进行拉伸、压缩、剪切、滚压等机械作用,来改善金属材料表面的力学性能。

常规的表面机械处理技术主要包括喷丸、冷弯、压花和滚制等。

喷丸技术以其高效、简便和成本低等优点得到广泛的应用。

冷弯、压花和滚制技术的应用范围比较窄,但在某些领域中应用也非常广泛。

1.3 表面化学处理技术表面化学处理技术通常是通过溶液对金属材料表面进行处理,这种处理方式能够增加金属材料表面的粗糙度,并形成一定的氧化膜层。

该膜层不仅能提高钢铁材料的耐蚀性,还能改善钢铁材料的表面质量、电气性能和降低表面的摩擦系数。

当前应用比较广泛的表面化学处理技术为酸洗、碱洗,以及电化学抛光等。

二、表面强化处理技术的未来趋势随着科技的不断发展,金属材料表面强化处理技术也在不断的演变和更新。

未来的表面强化处理技术将集结多种工艺手段,如物理结构调控、多元复合技术、等离子弧等,以期实现表面强化的可持续性和再生性,并提高其处理技术的抗腐蚀性、耐磨性和机械性能能力。

2.1 多元复合技术目前,多元复合磨料研磨技术是针对高硬度材料表面加工最为有效的处理手段之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表面强化技术在焊接领域中的应用研究

进展

摘要:科技在迅猛发展,社会在不断进步,焊接技术以其成本低、工艺简单等优点被广泛应用于结构和构件的制造。

但是,焊接过程通常会对焊接件施加残余拉伸应力,这往往会对焊接接头的疲劳性能等造成不利影响。

表面强化技术可以显著改善材料的力学性能。

综述了辊轧、高频冲击、喷丸法、激光冲击以及超声冲击法等对焊接接头性能的影响,并对其发展方向进行了展望。

关键词:表面强化;焊接;组织;力学性能

引言

焊接过程中,在形成焊缝的同时,不可避免地在其附近的母材内,经历了一次焊接热循环的特殊热处理,因而形成了一个组织和性能均不同于母材的焊接热循环区。

焊接热影响区本身是一个组织和性能极不均匀的区域;其中一些组织和性能变坏了的部位往往成为整个焊接接头中最薄弱环节,对焊接质量起着控制作用。

很多焊接结构的破坏事故都与其焊接热影响区的性能恶化有关。

国内常用的焊接后处理方法是热处理、过载处理、振动法调整残余应力处理、锤击处理、爆炸消除应力处理、温差拉伸法消除焊接残余应力。

1热喷涂技术

热喷涂是利用一种热源将喷涂材料加热至熔融状态并通过气流吹动使其雾化高速喷射到零件表面以形成喷涂层的表面加工技术。

目前在模具行业中主要发展有火焰喷涂和等离子喷涂等技术。

由于热喷涂层具有耐磨、耐蚀、减摩、抗咬合等性能可为模具提供耐磨而坚韧的热喷涂厚涂层因此特别适用于大型模具以及严重磨损条件下的模具修复。

等离子喷涂是以氮、氩等惰性气体作为工作介质在专用的喷枪内发生电离形成热等离子体再将进入该等离子弧区的粉末状涂层材料熔融、雾化并高速喷送到被涂工件表面形成涂层。

由于整个工艺集熔化、雾化、快

淬、固结等过程为一体且所获组织致密、结合牢固因此在涂层技术中占主导地位。

但等离子喷涂也存在如需要高纯气体且成本较高等缺点。

目前除常压下气稳式喷

涂工艺外又发展出优点更为突出的低压等离子喷涂及液稳式喷涂工艺正逐步推广

使用。

而火焰喷涂与等离子喷涂相比成本较为低廉、操作简便但结合的强度和密

度相对较弱。

近年来通过对此项技术的大力发展和完善目前已开发出性能更为优

良的超音速火焰喷涂并投入了实际应用。

如广州有色金属研究院采用超音速喷涂

硬质合金工艺使Cr12不锈钢拉伸模修模频率从原来的500件1次提高到7000件

1次寿命提高了3~8倍获得了十分可观的经济效益。

2激光冲击对焊接接头的影响研究

激光冲击也称为激光表面硬化或激光喷丸处理,是利用高能脉冲激光在零件

表面产生冲击波,使表面金属材料达到压缩和塑性变形的效果,在零件表面产生

残余压应力,增强了工件对表面疲劳、腐蚀疲劳和应力腐蚀裂纹的抵抗能力。

了

激光冲击处理对45钢-40Cr钢焊接接头组织性能的影响,研究结果表明:经激光

冲击后,接头焊缝区原有的马氏体组织逐渐分解为细小马氏体组织;冲击区域内

焊缝区、热影响区以及母材区的残余拉应力都变为压应力,焊缝中心区域最大平

均残余压应力可达-395MPa;同时,激光冲击使接头各区域的硬度值有不同程度

的提高,热影响区附近和焊缝中心分别提高了约60HV0.3和40HV0.3,影响层

深度约为0.5mm。

激光淬火(LQ)和激光冲击强化(LSP)两种激光强化工艺对钢轨

焊接接头抗磨抗疲劳性能的影响。

LQ工艺显著提高了钢轨焊接接头的抗磨性能,

但抗疲劳性能变差。

LQ处理焊接接头的磨损率降低了91.6%~92.4%,但LQ处

理焊接接头的平均裂纹角(23~25°)和平均裂纹长度(62~74μm)均大于未处理

钢轨焊接接头(分别为13~15°和37~59μm)。

LSP工艺提高了焊接接头的耐磨

性和抗疲劳性能。

LSP处理的焊接接头磨损率降低了5.1%~10.1%。

同时,LSP

处理的焊接接头的裂纹密度(0.9~4.2mm-1)、平均裂纹角(10~13°)和平均

裂纹长度(16~26μm)均小于未处理和LQ处理的焊接接头。

3离子注入技术

离子注入技术是将注入元素的原子电离成离子在获得较高速度后射入放在真

空靶室中的工件表面的一种表面处理技术。

由于被注入离子是以很高的速度强行

注入的所以其不受基体金属中的扩散速率以及固溶度的限制而且注入后既不改变

模具基体表面的几何尺寸又能形成与基体材料完全结合的表面合金不存在有明显

的分界面而产生剥落的问题同时由于大量离子(如氮、碳、硼、钼等)的注入可

使模具基体表面产生明显的硬化效果大大降低了摩擦因数显著地提高了模具表面

的耐磨性、耐腐蚀性以及抗疲劳等多种性能。

因此近年来离子注入技术在模具领

域中如冲裁模、拉丝模、挤压模、拉伸模、塑料模等得到了广泛应用其平均寿命

可提高2~10倍。

表2为离子注入技术在模具中的使用效果。

但是目前离子注入

技术在运用中还存在一些不足如离子注入层较薄、小孔处理困难、设备复杂昂贵

等其应用也受到一定的限制。

4表面强化处理改善焊接接头性能

1999年,金属材料表面纳米化的概念,即在材料表面制备出具有一定厚度的

纳米结构表层,形成从表层到基体梯度变化组织。

通过提高材料表层的组织和性

能均匀性,来改善材料整体的环境服役行为。

近几十年来,一些基于普通喷丸技

术发展起来的超声喷丸(USSP)、表面机械研磨等强烈塑形变形工艺(SSPD),由

于操作简单、成本较低己引起科研工作者的广泛关注。

表面强化处理工艺通过机

械或者弹丸冲击材料表面,使产生剧烈塑性变形,实现晶粒细化,在表面制备出

一层纳米结构层,且硬度明显高于心部。

焊接接头经表面强化处理,在各个区域

表面形成取向随机分布的细晶组织,实现焊接接头各个区域组织和性能的均一化。

表面强化处理消除焊接工艺产生的残余拉应力,并引入残余压应力,降低表面层

存在的微观缺陷密度,提高焊接接头整体力学性能和抗应力腐蚀和疲劳腐蚀行为。

304不锈钢进行表面喷丸处理,研究表明,喷丸处理使表层晶粒明显细化、表层

硬度显著提高。

通过有限元模拟技术分析了喷丸处理对焊缝及近缝区表层残余应

力的影响,结果表明,沿试板厚度方向分布的残余拉应力明显改善。

采用高能喷

丸处理SS400钢焊接接头表面。

结果表明:高能喷丸处理实现了SS400钢焊接接

头表层组织和硬度的均一化,高能喷丸处理引入SS400钢焊接接头表面的残余压

应力是改善应力腐蚀的主要原因,同时表面强化层提高了焊接接头的疲劳寿命。

结语

激光冲击强化处理可以改善焊接接头出金属的力学性能和微观组织,大幅度提高焊缝和热影响区的硬度,消除残余拉应力,提高焊接头疲劳寿命。

对焊接头双面激光冲击强化处理效果优于单面处理。

参考文献

[1]彭云,宋亮,赵琳,等.先进钢铁材料焊接性研究进展[J].金属学报,2020,56(4):601-618.

[2]陈健,苏金花,张毅梅.《中国制造2025》与先进焊接工艺及装备发展[J].焊接,2016(3):1-5.

[3]黄卓笑,张显程,涂善东,等.表面深滚处理对纯镍组织性能及残余应力分布的影响[J].航空材料学报,2016,36(1):39-47.

[4]陈怀宁,陈亮山.微量预应变对焊接接头疲劳性能的影响[J].焊接学报,1992(3):193-197.

[5]许飞,张侃,陈安.残余应力对搅拌摩擦焊接头裂纹扩展速率的影响[J].电焊机,2019,49(9):110-115.。