年产8万吨粗铜闪速炉熔炼车间的设计开题报告

年产6万吨粗铜闪速熔炼炉的设计

年产6万吨粗铜闪速熔炼炉的设计

粗铜是一种重要的有色金属材料,广泛应用于电气、建筑、交通等领域。

而粗

铜的生产过程中,熔炼是一个至关重要的环节。

年产6万吨粗铜的闪速熔炼炉设计,对于提高生产效率、降低能耗、保证产品质量具有重要意义。

在设计年产6万吨粗铜闪速熔炼炉时,需要考虑以下几个关键要素:

1. 设计容量和产能:闪速熔炼炉的设计应该能够满足每年6万吨粗铜的生产需求,同时要考虑到炉子的使用寿命、维护周期等因素。

合理的设计容量和产能是保证生产效率的关键。

2. 炉体结构和材料:闪速熔炼炉的炉体结构应该坚固耐用,能够承受高温高压

的环境。

选用优质的材料,进行合理的炉体设计,可以保证炉体的稳定性和安全性。

3. 熔炼工艺:熔炼工艺是影响生产效率和产品质量的关键因素。

合理的熔炼工

艺可以提高炉子的熔炼效率,减少熔炼时间,降低能耗。

4. 热能回收和净化系统:炉子熔炼过程中产生的热能可以通过热能回收系统进

行回收利用,降低能耗。

同时,熔炼炉的烟气净化系统也是必不可少的,可以减少环境污染,提高生产的环保性。

5. 自动化控制系统:闪速熔炼炉应该配备先进的自动化控制系统,实现炉子的

智能化管理,提高生产的稳定性和可靠性。

综上所述,设计年产6万吨粗铜闪速熔炼炉是一个复杂的工程,需要综合考虑

炉子的设计容量、炉体结构、熔炼工艺、热能回收和净化系统以及自动化控制系统等多个方面的因素。

只有在这些关键要素的合理设计和配置下,炉子才能达到高效、环保、稳定的熔炼效果,保证6万吨粗铜的年产量。

闪速炉短流程一步炼铜项目可行性研究报告

闪速炉短流程一步炼铜项目可行性研究报告核心提示:闪速炉短流程一步炼铜项目投资环境分析,闪速炉短流程一步炼铜项目背景和发展概况,闪速炉短流程一步炼铜项目建设的必要性,闪速炉短流程一步炼铜行业竞争格局分析,闪速炉短流程一步炼铜行业财务指标分析参考,闪速炉短流程一步炼铜行业市场分析与建设规模,闪速炉短流程一步炼铜项目建设条件与选址方案,闪速炉短流程一步炼铜项目不确定性及风险分析,闪速炉短流程一步炼铜行业发展趋势分析提供国家发改委甲级资质专业编写:闪速炉短流程一步炼铜项目建议书闪速炉短流程一步炼铜项目申请报告闪速炉短流程一步炼铜项目环评报告闪速炉短流程一步炼铜项目商业计划书闪速炉短流程一步炼铜项目资金申请报告闪速炉短流程一步炼铜项目节能评估报告闪速炉短流程一步炼铜项目规划设计咨询闪速炉短流程一步炼铜项目可行性研究报告【主要用途】发改委立项,政府批地,融资,贷款,申请国家补助资金等【关键词】闪速炉短流程一步炼铜项目可行性研究报告、申请报告【交付方式】特快专递、E-mail【交付时间】2-3个工作日【报告格式】Word格式;PDF格式【报告价格】此报告为委托项目报告,具体价格根据具体的要求协商,欢迎进入公司网站,了解详情,工程师(高建先生)会给您满意的答复。

【报告说明】本报告是针对行业投资可行性研究咨询服务的专项研究报告,此报告为个性化定制服务报告,我们将根据不同类型及不同行业的项目提出的具体要求,修订报告目录,并在此目录的基础上重新完善行业数据及分析内容,为企业项目立项、上马、融资提供全程指引服务。

可行性研究报告是在制定某一建设或科研项目之前,对该项目实施的可能性、有效性、技术方案及技术政策进行具体、深入、细致的技术论证和经济评价,以求确定一个在技术上合理、经济上合算的最优方案和最佳时机而写的书面报告。

可行性研究报告主要内容是要求以全面、系统的分析为主要方法,经济效益为核心,围绕影响项目的各种因素,运用大量的数据资料论证拟建项目是否可行。

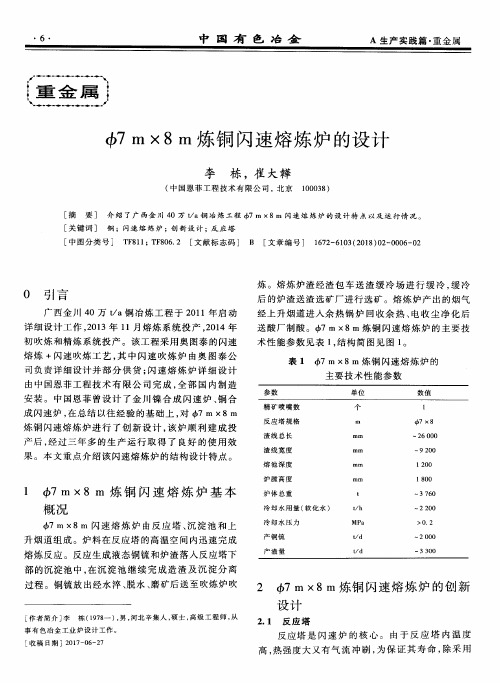

Ф7m×8m炼铜闪速熔炼炉的设计

[作 者 简 介 ]李 栋 (1978一 ),男 ,河北 辛 集 人 ,硕 士 ,高 级 工 程 师 ,从 事 有 色 冶 金 工 业 炉 设 计 工 作 。 [收 稿 日期 ]2017—06—27

表 1 4,7 m X 8 m 炼 铜 闪 速 熔 炼 炉 的 主要 技术 性 能参 数

1 7 m ×8 m 炼 铜 闪 速 熔 炼 炉 基 本

概 况

4,7 m ×8 m 闪速 熔 炼 炉 由反 应 塔 、沉 淀池 和 上 升 烟 道组 成 。炉 料在 反应 塔 的高 温空 间 内迅 速完 成 熔 炼 反应 。反应 生成 液态 铜 锍和 炉渣 落人 反 应塔 下 部 的沉 淀池 中 ,在沉 淀 池 继 续 完 成 造 渣 及 沉 淀 分 离

践篇.重金属

7 m×8 m炼 铜 闪速熔 炼 炉 的设 计

李 栋 ,崔 大掸

(中 国 恩 菲 工 程 技 术 有 限公 司 ,北 京 100038)

[摘 要 ] 介 绍 了广 西金 川 40万 t/a铜 冶 炼 工 程 7 m x 8 m 闪速 熔 炼 炉 的 设 计 特 点 以及 运 行 情 况 。 [关 键 词 ] 铜 ;闪速 熔 炼 炉 ;创 新设 计 ;反 应塔 [中 图 分 类 号 ] TF811;TF806.2 [文 献 标 志码 ] B [文 章 编号 ] 1672—6103(2018)02~0006—02

优质 镁 铬砖 砌 筑 外 ,还 加 大 了反 应 塔 的 冷 却 强 度 。 塔身设 有 1层 T形水 套 、15层平 水 套 和 1环 齿 形 水 套 。T形 水套 应 用 于 反 应 塔 上 部 塔 壁 ,加 强 反 应 塔 上 部塔 壁 的冷 却 ,消 除 了此 处 冷 却 的 薄弱 环 节 。反 应 塔上 部 5层 平 水 套 间 距 390 mm,之 间 镶 嵌 3层 砖 ,中下 部 10层 平 水 套 间 距 287 mm,仅 镶 嵌 2层 砖 ,加 密 的平水 套加 大 了反应 塔 中下 部 的冷却 强度 。 反 应塔 中部钢壳 ,托 水套 的 法兰不 再 伸人 炉壳 内部 , 增 加 了反应 塔平 水 套 与 砖 体 的 接触 面积 ,增 强铜 水 套 对耐 火砖 的冷 却强 度 。反应 塔最 下 部是 1圈 吊挂 齿 形水 套 ,受烟 气 冲刷 的半 圈齿 形 水 套 在 下 部表 面 增 加喷 涂耐 磨 、耐高 温合 金 ,加强 了此 区域齿 形 水套 的抗 冲刷磨 损 的能 力 ;齿 形水 套 高约 1 670 mm,较 以 往 的设 计加 高 了约 300 mm,不 仅 提高 该 区段 的冷 却 强度 ,同时也 方 便 齿 形水 套 的检 修 与 更 换 。反 应 塔 顶 采用 平顶 吊挂 砖结 构 ,熔炼 炉采 用这 种结 构 ,维护 检修 方便 ,使 用 寿命 也 能 满 足 要 求 。反 应 塔 整 体 仍 采用 上 部八 角梁 支撑 结构 ,塔 身处 于悬 吊状 态 ,可 以 向下 自由膨胀 。 2.2 沉 淀 池

闪速炉铜锍熔炼车间设计

闪速炉铜锍熔炼车间设计闪速炉铜锍熔炼车间设计(design of flash furnace smelter of copper matte)以硫化铜精矿为原料,配入粉状石英石熔剂,在闪速炉内进行熔炼,产出吹炼用铜锍的铜冶炼厂车间设计。

闪速炉有奥托昆普(Outokumpu)型和国际镍公司(International Nickel Co.简称INCO)型两种。

闪速炉除生产铜锍外,对特殊的原料还可以生产粗铜。

闪速炉铜锍熔炼车间设计内容主要为:工艺流程选择、设备结构设计、车间配置和主要技术经济指标。

简史 1949年芬兰奥托昆普公司在哈里亚瓦尔塔(Harjavalta)厂建成世界上第一座闪速炉。

其反应塔内径为3.6m,日处理铜精矿360t。

1956年至1973年间,日本共建成7座闪速炉,对炉体结构和热风制备等方面都作了重大改进,同时还发展了能一次获得弃渣的自电闪速炉。

20世纪80年代,美国马格马铜公司(Magma Copper Corp)圣•曼纽埃尔(San Manuel)炼铜厂采用富氧自热熔炼技术建成单炉年产铜25万t的闪速炉。

波兰格沃古夫(Glogow)厂根据处理含硫铁低的高品位铜精矿的特点,设计建成直接获得含铜98%以上粗铜的闪速炉。

中国在80年代,设计建成第一台奥托昆普型闪速炉,并对炉渣的铁硅比、铜锍品位和铜锍温度三项参数实现计算机在线控制,1990年又完成了富氧熔炼技术改造工程。

1953年加拿大国际镍公司首先建成INCO型闪速炉,设计规模为日处理铜精矿1000t。

80年代初,美国熔炼与精炼公司(American Smeling & Refining Corp Asarco)海登(Hayden)厂和齐诺矿业公司(Chino Mines Co.)赫尔利(Hurley)厂各建成1座:INCO型闪速炉。

此外,苏联于1968年在阿尔马累克公司建成1座类似于INC()型闪速炉的氧焰炉。

90年代,全世界建成的铜闪速炉约有35座。

年产6万吨粗铜闪速熔炼炉的设计

年产6万吨粗铜闪速熔炼炉的设计粗铜是铜矿经过矿石选矿、矿石破碎和矿石浮选等一系列工艺处理后获得的纯度较低的铜。

为了提高粗铜的纯度,需要进行熔炼处理。

闪速熔炼炉是一种高效的熔炼设备,能够快速将粗铜熔化并将其中的杂质除去,从而得到高纯度的铜。

闪速熔炼炉的设计需要考虑以下几个方面:1. 炉体结构:炉体应采用耐高温、耐腐蚀的材料,常见的选用材料有耐火砖、耐火水泥等。

炉体应尽可能减少热量损失,采用保温措施来提高熔炼效率。

2. 燃烧系统:燃烧系统是闪速熔炼炉的重要组成部分,用于提供足够的热量使粗铜材料熔化。

常见的燃烧系统有燃煤、燃气、燃油等。

燃烧系统需要具备稳定的燃烧效果、高效的能量利用率和低碳排放。

3. 加热方式:闪速熔炼炉通常采用电阻加热的方式,通过电流通过电阻加热元件来进行加热。

电阻加热具有响应速度快、温度控制精确等优点,能够满足熔炼炉对温度的高精度要求。

4. 熔炼控制系统:熔炼控制系统用于控制闪速熔炼炉的温度、燃烧等参数。

通过传感器和控制器的配合,实现对熔炼过程的实时监测和控制。

熔炼控制系统还可以对熔炼炉的运行状态进行自动化管理,提高熔炼效率和稳定性。

以上是设计闪速熔炼炉的一些基本考虑,下面将介绍一种常见的闪速熔炼炉工艺流程:1. 预处理:将经过选矿、破碎和浮选等工艺处理后获得的粗铜矿石进行进一步的预处理,包括烘干、破碎和磁选等步骤,以提高矿石的熔炼效果。

2. 熔炼炉装料:将预处理后的粗铜矿石装入熔炼炉中,同时加入适量的草酸铵等草酸盐化合物,以促进熔炼过程中杂质的氧化分解。

3. 加热和熔化:启动熔炼炉的加热系统,将炉温升至适宜的熔化温度。

通过电阻加热或其他加热方式,使粗铜材料快速熔化。

4. 氧化分解:在熔化过程中,草酸铵等草酸盐化合物将会分解,释放出氧气,从而将熔液中的杂质进行氧化分解。

同时,熔炼炉内的钼、镍也能得到氧化分解,杂质得到去除。

5. 铜液净化:经过氧化分解后,熔液中的杂质将形成气体或固体氧化物,通过熔炼炉顶部的通气口或炉内的副氧化反应来去除杂质。

毕业设计_30万吨年电铜的铜电解精炼车间工艺设计

30万吨/年电铜的铜电解精炼车间工艺设计设计总说明铜电解精炼过程,主要是在直流电的作用下,铜在阳极上失去电子后以铜离子的形态溶解,而铜离子在阴极上得到电子以金属铜的形态析出的过程。

目前世界铜冶炼厂使用的主要熔炼工艺为闪速熔炼和熔池熔炼,其中熔池熔炼包括诺兰达连续炼铜法、艾萨熔炼法、瓦纽科夫法。

本设计为年产30万吨电铜的铜电解精炼车间,铜的电解精炼是以火法精炼产出的精铜为阳极,以电解产出的薄铜(始极片)作阴极,以硫酸铜和硫酸的水溶液作电解液。

在直流电的作用下,阳极铜进行电化学溶解,纯铜在阴极中沉积,杂质则进入阳极泥和电解液中,从而实现了铜与杂质的分离,确定了铜电解过程中的主要技术经济指标。

本设计还进行了物料平衡、热平衡、水平衡、主要设备及辅助设备的计算与选择。

进一步提高铜电解精炼的技术水平,从而达到对铜电解精炼技术有更深刻了解的目的。

关键字:铜;电解精炼;平衡计算;设计The Process Design of Electrolytic Refining Workshop with Annual Output 300,000 Tons Electrolytic CopperSpecialty:Metallurgical engineeringName:Zhu langtaoTutor:Zhang qiuliDesign DescriptionThe copper electrolysis fining process is mainly under the direct current function,copper loses the electron after the anode by cupric ion shape dissolution,but the cupric ion obtains the electron on the negative pole by the metal copper shape separation process.At present the world copper refinery use main smelting craft to dodge the fast smelting and the molten bath smelts,the molten bath smelts including the Landa continual copper smelting,Isa smelts,Niu Shinao smelts.Originally designed to produce per 300,000 the first electrolytic copper refine the work shop,refining the precise copper produced electrolytically and concisely as the positive pole with fire law of copper,take copper sulfic acid and aqueous solution of the sulfuric acid as the electrolytic liquid very much with the electrolytic thin copper beginning that produces.Under the funcition of the direct current,positive pole copper carries on electrochemistry to dissolve,pure copper is deposited in the negative pole,the impurity is entered in positive pole mud and electrolytic liquid,thus realized the separation of the copper and impurity,have confirmed the main technical and economic index in the electrolytic course of copper.Have originally designed and also carried on supplies equilibrating,calculation and choice of the thermal balance,horizontal weighing apparatus,capital equipment and auxiliary equipment. Further improve the standard of the electrolytic refining and reached for the refinement of the electrolytic technology is a profound understanding of purpose. Keywords:Copper;Electro refining;balanced computing;design目录1 文献综述 (6)1.1铜的简介 (6)1.2铜生产技术 (7)1.2.1传统炼铜技术 (7)1.2.2现代炼铜技术 (7)1.2.3冰铜吹炼 (7)1.2.4铜的精炼 (7)1.2.5湿法炼铜 (8)1.3铜的电解精炼 (9)1.3.1铜电解精炼现状 (9)1.3.2铜电解精炼的基本原理 (9)1.3.3铜电解精炼中杂质的主要行为 (11)2 设计原则及要求 (14)2.1设计原则 (14)2.2设计要求 (14)2.3主要设备及辅助设备的计算与选择 (14)2.4冶金计算 (15)2.5制图内容和要求 (15)3 主要设备的计算与选择 (16)3.1电解槽 (16)3.1.1电解槽的材质 (16)3.1.2电解槽的构造 (16)3.1.3电解槽衬里的材质 (17)3.1.4电解槽的安装 (17)3.1.5阳极 (18)3.1.6阴极 (19)3.1.7种板 (19)3.2电解槽各有关设备选择和计算 (20)3.3整流器的选材及计算 (22)3.4车间运输设备的选择与计算 (22)3.5车间及跨的选择 (23)3.6极板作业机组 (23)4 主要技术经济指标的论证与选择 (25)4.1主要技术条件 (25)4.1.2添加剂 (26)4.1.3电解液温度 (26)4.1.4电解液循环 (27)4.1.5电流密度 (27)4.1.6同极中心距 (27)4.1.7阳极寿命和阴极周期 (27)4.2主要经济指标 (28)4.2.1电流效率 (28)4.2.2残极率 (29)4.2.3铜电解回收率 (29)4.2.4槽电压 (29)4.2.5直流电能单位消耗 (30)4.2.6硫酸单位消耗 (30)4.2.7蒸汽单位消耗 (30)5 冶金计算 (31)5.1铜电解精炼物料平衡计算 (31)5.1.1阳极泥率和阳极泥成分计算 (31)5.1.2电解精炼物料计算 (32)5.2铜电解精炼热平衡计算 (34)5.2.1计算电解槽液面水蒸发热损失 (35)5.2.2电解槽液面的辐射与对流的热损失 (35)5.2.3电解槽壁的辐射与对流热损失 (36)5.2.4管道内溶液热损失 (36)5.2.5电流通过电解液所产生的热量 (36)5.2.6全车间需要补充热量 (37)5.3电解液净化及硫酸盐生产冶金计算 (37)5.3.1净液量计算 (37)5.3.2硫酸铜的物料平衡计算 (38)5.3.3脱铜电解物料平衡计算 (40)5.3.4粗硫酸镍生产计算 (41)5.4电解循环系统设备及管道计算 (43)5.4.1循环贮槽材质及容积确定 (43)5.4.2高位槽 (43)5.4.3阳极泥贮槽 (43)5.4.4电解液循环泵 (43)5.4.5电解液加热器 (44)6 厂址选择 (46)7 环保与安全 (48)7.1环境保护 (48)7.2安全生产 (48)致谢 (50)参考文献 (51)附:专题 (52)1 文献综述1.1铜的简介铜是人类最早发现和应用的金属之一,据考证,西亚地区是世界上最早应用铜并掌握炼铜技术的地区。

年产6万吨粗铜闪速熔炼炉的设计

年产6万吨粗铜闪速熔炼炉的设计年产6万吨粗铜闪速熔炼炉的设计一、引言粗铜是一种重要的金属材料,广泛应用于电力、建筑、航空航天等领域。

为了满足市场需求,设计一台年产6万吨粗铜的闪速熔炼炉至关重要。

本文将详细介绍该闪速熔炼炉的设计方案。

二、工艺流程1. 原料准备:将含铜原料进行预处理,去除杂质和水分。

2. 熔化:将预处理后的原料投入到闪速熔炼炉中进行高温加热,使其达到液态。

3. 精练:通过对液态金属进行物理和化学处理,去除其中的杂质和氧化物。

4. 铸造:将经过精练的金属液体倒入模具中进行冷却凝固,得到粗铜坯。

三、设备选型1. 闪速熔炼炉:选择具有高效率和稳定性能的电弧式闪速熔炼设备。

该设备能够提供足够高的温度和压力,以实现快速熔化和精练过程。

2. 冷却系统:设计一个高效的冷却系统,确保闪速熔炼炉能够稳定工作。

该系统应包括冷却水循环系统和冷却剂供给系统。

3. 控制系统:采用先进的自动化控制系统,实现对闪速熔炼炉的温度、压力、流量等参数进行精确控制和监测。

四、关键技术1. 高温加热技术:选择高效的电弧加热技术,提供足够高的温度来加热原料。

同时,通过优化电极结构和电弧控制技术,提高能量利用率和加热效果。

2. 杂质去除技术:采用物理和化学方法相结合的方式,去除金属液体中的杂质。

物理方法包括离心分离、过滤等;化学方法包括还原反应、络合反应等。

3. 冷却凝固技术:设计合适的模具结构和冷却方式,以实现金属液体快速凝固,并得到均匀致密的粗铜坯。

五、安全与环保1. 安全性:设计闪速熔炼炉时,应考虑安全操作和防护设施。

设置可靠的温度、压力、液位等监测装置,以及紧急停机装置。

2. 环保性:采用封闭式操作方式,减少对环境的污染。

同时,在杂质去除过程中,选择环保友好的化学药剂,并加强废水和废气处理。

六、经济效益分析1. 投资成本:根据设备选型和关键技术要求,估算出该闪速熔炼炉的投资成本。

包括设备购置费用、土地建设费用、工程安装费用等。

闪速炉短流程一步炼铜建设项目可行性研究报告编写格式及参考(模板word)

闪速炉短流程一步炼铜建设项目可行性研究报告编制单位:北京中投信德国际信息咨询有限公司高级工程师:高建关于编撰闪速炉短流程一步炼铜建设项目可行性研究报告编写格式及参考(模板word )(模版型)【立项 批地 融资 招商】核心提示:1、本报告为模板/范文形式,客户下载后,可根据报告内容说明,自行修改,补充上自己项目的数据内容,即可完成属于自己,高水准的一份可研报告,从此写报告不在求人。

2、客户可联系我公司,协助编写完成可研报告,可行性研究报告大纲(具体可跟据客户要求进行调整)编制单位:北京中投信德国际信息咨询有限公司专业撰写节能评估报告资金申请报告项目建议书商业计划书可行性研究报告目录第一章总论 (1)1.1项目概要 (1)1.1.1项目名称 (1)1.1.2项目建设单位 (1)1.1.3项目建设性质 (1)1.1.4项目建设地点 (1)1.1.5项目主管部门 (1)1.1.6项目投资规模 (2)1.1.7项目建设规模 (2)1.1.8项目资金来源 (3)1.1.9项目建设期限 (3)1.2项目建设单位介绍 (3)1.3编制依据 (3)1.4编制原则 (4)1.5研究范围 (5)1.6主要经济技术指标 (5)1.7综合评价 (6)第二章项目背景及必要性可行性分析 (8)2.1项目提出背景 (8)2.2本次建设项目发起缘由 (8)2.3项目建设必要性分析 (8)2.3.1促进我国闪速炉短流程一步炼铜建设产业快速发展的需要 (9)2.3.2加快当地高新技术产业发展的重要举措 (9)2.3.3满足我国的工业发展需求的需要 (9)2.3.4符合现行产业政策及清洁生产要求 (9)2.3.5提升企业竞争力水平,有助于企业长远战略发展的需要 (10)2.3.6增加就业带动相关产业链发展的需要 (10)2.3.7促进项目建设地经济发展进程的的需要 (11)2.4项目可行性分析 (11)2.4.1政策可行性 (11)2.4.2市场可行性 (11)2.4.3技术可行性 (12)2.4.4管理可行性 (12)2.4.5财务可行性 (13)2.5闪速炉短流程一步炼铜建设项目发展概况 (13)2.5.1已进行的调查研究项目及其成果 (13)2.5.2试验试制工作情况 (14)2.5.3厂址初勘和初步测量工作情况 (14)2.5.4闪速炉短流程一步炼铜建设项目建议书的编制、提出及审批过程 (14)2.6分析结论 (14)第三章行业市场分析 (16)3.1市场调查 (16)3.1.1拟建项目产出物用途调查 (16)3.1.2产品现有生产能力调查 (16)3.1.3产品产量及销售量调查 (17)3.1.4替代产品调查 (17)3.1.5产品价格调查 (17)3.1.6国外市场调查 (18)3.2市场预测 (18)3.2.1国内市场需求预测 (18)3.2.2产品出口或进口替代分析 (19)3.2.3价格预测 (19)3.3市场推销战略 (19)3.3.1推销方式 (20)3.3.2推销措施 (20)3.3.3促销价格制度 (20)3.3.4产品销售费用预测 (21)3.4产品方案和建设规模 (21)3.4.1产品方案 (21)3.4.2建设规模 (21)3.5产品销售收入预测 (22)3.6市场分析结论 (22)第四章项目建设条件 (22)4.1地理位置选择 (23)4.2区域投资环境 (24)4.2.1区域地理位置 (24)4.2.2区域概况 (24)4.2.3区域地理气候条件 (25)4.2.4区域交通运输条件 (25)4.2.5区域资源概况 (25)4.2.6区域经济建设 (26)4.3项目所在工业园区概况 (26)4.3.1基础设施建设 (26)4.3.2产业发展概况 (27)4.3.3园区发展方向 (28)4.4区域投资环境小结 (29)第五章总体建设方案 (30)5.1总图布置原则 (30)5.2土建方案 (30)5.2.1总体规划方案 (30)5.2.2土建工程方案 (31)5.3主要建设内容 (32)5.4工程管线布置方案 (33)5.4.1给排水 (33)5.4.2供电 (34)5.5道路设计 (36)5.6总图运输方案 (37)5.7土地利用情况 (37)5.7.1项目用地规划选址 (37)5.7.2用地规模及用地类型 (37)第六章产品方案 (39)6.1产品方案 (39)6.2产品性能优势 (39)6.3产品执行标准 (39)6.4产品生产规模确定 (39)6.5产品工艺流程 (40)6.5.1产品工艺方案选择 (40)6.5.2产品工艺流程 (40)6.6主要生产车间布置方案 (40)6.7总平面布置和运输 (41)6.7.1总平面布置原则 (41)6.7.2厂内外运输方案 (41)6.8仓储方案 (41)第七章原料供应及设备选型 (42)7.1主要原材料供应 (42)7.2主要设备选型 (42)7.2.1设备选型原则 (43)7.2.2主要设备明细 (44)第八章节约能源方案 (45)8.1本项目遵循的合理用能标准及节能设计规范 (45)8.2建设项目能源消耗种类和数量分析 (45)8.2.1能源消耗种类 (45)8.2.2能源消耗数量分析 (45)8.3项目所在地能源供应状况分析 (46)8.4主要能耗指标及分析 (46)8.4.1项目能耗分析 (46)8.4.2国家能耗指标 (47)8.5节能措施和节能效果分析 (47)8.5.1工业节能 (47)8.5.2电能计量及节能措施 (48)8.5.3节水措施 (48)8.5.4建筑节能 (49)8.5.5企业节能管理 (50)8.6结论 (50)第九章环境保护与消防措施 (51)9.1设计依据及原则 (51)9.1.1环境保护设计依据 (51)9.1.2设计原则 (51)9.2建设地环境条件 (52)9.3 项目建设和生产对环境的影响 (52)9.3.1 项目建设对环境的影响 (52)9.3.2 项目生产过程产生的污染物 (53)9.4 环境保护措施方案 (54)9.4.1 项目建设期环保措施 (54)9.4.2 项目运营期环保措施 (55)9.4.3环境管理与监测机构 (57)9.5绿化方案 (57)9.6消防措施 (57)9.6.1设计依据 (57)9.6.2防范措施 (58)9.6.3消防管理 (59)9.6.4消防设施及措施 (60)9.6.5消防措施的预期效果 (60)第十章劳动安全卫生 (61)10.1 编制依据 (61)10.2概况 (61)10.3 劳动安全 (61)10.3.1工程消防 (61)10.3.2防火防爆设计 (62)10.3.3电气安全与接地 (62)10.3.4设备防雷及接零保护 (62)10.3.5抗震设防措施 (63)10.4劳动卫生 (63)10.4.1工业卫生设施 (63)10.4.2防暑降温及冬季采暖 (64)10.4.3个人卫生 (64)10.4.4照明 (64)10.4.5噪声 (64)10.4.6防烫伤 (64)10.4.7个人防护 (65)10.4.8安全教育 (65)第十一章企业组织机构与劳动定员 (66)11.1组织机构 (66)11.2激励和约束机制 (66)11.3人力资源管理 (67)11.4劳动定员 (67)11.5福利待遇 (68)第十二章项目实施规划 (69)12.1建设工期的规划 (69)12.2 建设工期 (69)12.3实施进度安排 (69)第十三章投资估算与资金筹措 (70)13.1投资估算依据 (70)13.2建设投资估算 (70)13.3流动资金估算 (71)13.4资金筹措 (71)13.5项目投资总额 (71)13.6资金使用和管理 (74)第十四章财务及经济评价 (75)14.1总成本费用估算 (75)14.1.1基本数据的确立 (75)14.1.2产品成本 (76)14.1.3平均产品利润与销售税金 (77)14.2财务评价 (77)14.2.1项目投资回收期 (77)14.2.2项目投资利润率 (78)14.2.3不确定性分析 (78)14.3综合效益评价结论 (81)第十五章风险分析及规避 (83)15.1项目风险因素 (83)15.1.1不可抗力因素风险 (83)15.1.2技术风险 (83)15.1.3市场风险 (83)15.1.4资金管理风险 (84)15.2风险规避对策 (84)15.2.1不可抗力因素风险规避对策 (84)15.2.2技术风险规避对策 (84)15.2.3市场风险规避对策 (84)15.2.4资金管理风险规避对策 (85)第十六章招标方案 (86)16.1招标管理 (86)16.2招标依据 (86)16.3招标范围 (86)16.4招标方式 (87)16.5招标程序 (87)16.6评标程序 (88)16.7发放中标通知书 (88)16.8招投标书面情况报告备案 (88)16.9合同备案 (88)第十七章结论与建议 (90)17.1结论 (90)17.2建议 (90)附表 (91)附表1 销售收入预测表 (91)附表2 总成本表 (92)附表3 外购原材料表 (94)附表4 外购燃料及动力费表 (95)附表5 工资及福利表 (97)附表6 利润与利润分配表 (98)附表7 固定资产折旧费用表 (99)附表8 无形资产及递延资产摊销表 (100)附表9 流动资金估算表 (101)附表10 资产负债表 (103)附表11 资本金现金流量表 (104)附表12 财务计划现金流量表 (106)附表13 项目投资现金量表 (108)附表14 借款偿还计划表 (110) (114)第一章总论总论作为可行性研究报告的首章,要综合叙述研究报告中各章节的主要问题和研究结论,并对项目的可行与否提出最终建议,为可行性研究的审批提供方便。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

根据铜的不同物理化学性质,其用途也不一样。

1.2.1铜的物理性质

纯铜呈玫瑰颜色,有金属光泽,表面形成氧化铜膜后,外观呈紫红色,故常称紫铜。铜的延性和展性好,易于成型和加工,能拉成极细的铜丝,压成极薄的片,具有好的导电性和导热性,仅次于银居第二位。铜在元素周期表属第一副族元素,原子系数29。,原子量63.57,有两种原子价,形成一价和二价化合物。液态铜能溶解某些气体,如氢气,氧气等。气体的溶解不仅包括物理溶解,也包括气体与铜及铜中杂质发生化学反应作用。气体的溶解是铜的力学性能和导电性能受到影响,当熔融铜凝固时气体从铜中溢出,造成铜铸件的气孔。铜的合金性能好,能与锌,锡,铅,镍等金属制成各种不同特性的合金,如铜锌合金有很好的延展性。

1.2.2.1铜的耐腐蚀性

铜具有良好的耐蚀性能,优于普通不锈钢材,在碱性气氛中优于铝。铜的电位序比氢高,是电位较正的金属。铜在淡水中的腐蚀速度也很低(约0.05mm/a)。并且铜管用于运送自来水时,管壁不沉积矿物质,这点是铁制水管所远不能及的。正因为这一特性,高级卫浴给水装置中大量使用铜制水管、龙头及有关设备。铜极耐大气腐蚀,其在表面可形成一层主要有碱式硫酸铜组成的保护薄膜,即铜绿,其化学成分为CuSO4·Cu(OH)2及CuSO4·3Cu(OH)2。因此铜材被用于建筑屋屋面板、雨水管、上下管道、管件;化工和医药容器、反应釜、纸浆滤网;舰船设备、螺旋桨、生活和消防管网;冲制种类硬币(耐腐蚀性)、装饰、奖牌、奖杯、雕塑和工艺品(耐蚀性色泽典雅)等。

硫化铜精矿的火法熔炼,一般包括三个过程。第一个过程是将铜矿熔炼成冰铜,第二个过程是将冰铜吹炼成粗铜,最后把粗铜精炼成纯铜,精炼又分火法精炼和电解精炼。铜精矿熔炼成冰铜的过程,根据所用炉子的不同,可分为鼓风炉熔炼、反射炉熔炼、电炉熔炼、闪速炉熔炼等。由于熔炼方法和设备的不同,铜精矿熔炼前要进行一系列的预处理,包括混捏、干燥、制粒、焙烧等,当然也可以直接熔炼。尽管对精矿的预处理不同,但熔炼后所得产品都是冰铜。吹炼一般是在转炉中进行。吹炼的原料是冰铜,产品是粗铜。吹炼产出的粗铜,先经过火法精炼,然后电解精炼产出纯铜,并回收金、银等有价金属。在熔炼和吹炼过程中产出的炉气,含有二氧化硫,可以用来制酸。

1.3铜的冶炼方法

用铜矿石或精矿生产铜的方法比较多,概括起来主要有火法和湿法两大类

1.3.1火法炼铜

火法炼铜是当今生产铜的主要方法,世界上80%以上的铜是用火法从硫化铜精矿中提取的。随着时间的推移,我们慢慢地明白火法炼铜的特性,其实火法炼铜最大的优点是适应性强,生产效率高等。其一般工艺流程如图1.1所示。

1.2.1.1铜导电性

随着科技的发展,材料学有了大的飞跃。铜是21世纪工业发展的基础性材料,因此铜材料的研究还是比较多。电解主要有电解沉积和电解精炼,可以提供高纯度的铜锭。越纯的铜就可以提供较多的优良性质,像高导电性。现今的铜材主要是用于合金,因为合金可以拥有多种金属的化学性质,从而扩宽了材料的使用范围。像铜基材料,铜套材料等多是当前研究的热点。要获得合格的铜复合材料,制取高纯度的铜基是首要条件。特别是最近几年以来电子工业发展可以说是“翻天覆地”,不少企业改向向电子工业发展,因此高性能的导电材料是必须的,铜就是其中一种,其实电力也是一个使用铜的大户。因此认为新建铜电解车间是必需的。

1.1人类利用铜的发展过程

铜是人类最早发现和使用的有色金属之一。大约在公元钱4000年,波斯人就已经掌握了炼铜技术。公元3000年,埃及印度等地区已出现较高水平的炼铜业。欧洲在公元2000年采用硫化铜炼铜。我国新石器时代后期开始使用铜夏代即开始进入青铜器时代;在商周时期(公元前16世纪)青铜的冶炼和铸造技术已经很发达。在湖北大冶县境内发现铜绿山矿冶遗址始于西周末年,是我国目前发下规模最大,保存最完整的古代铜矿遗址。铜冶炼技术发展是一个漫长的过程,铜的冶炼至今乃以火法为主,其产量占世界铜产量的80%。

本科毕业设计开题报告

设计题目:年产8万吨粗铜闪速炉熔炼车间的设计

(2015届)

学院(部):

冶 金 工 程 学 院

专业:

冶金工程

学生姓名:班级:冶金程1105学号:指导教师姓名:

职称:教授

2014年月日

题目:年产8万吨粗铜闪速炉熔炼车间的设计

1.本课题的背景和意义

2012年,中国的铜消费量达到800万吨,占全球消费量的40%以上,从而取代美国成为世界第一大铜消费国。自从中国进行改革开放以来,中国的工业发展速度特别的快。铜作为现代工业发展和经济发展的基础性材料。如前所述,铜一直是电气,轻工,机械制造,交通运输及电子等行业不可缺少的重要材料。通过浏览一些网页,查阅一些书籍及相关的报告得知2005年中国的铜产量达260.04万吨居世间第二,阴极通的消费量为达368万吨居世界第一位,但是随着中国工业的发展,特别是电力等方面,进而出现了较大的缺口。到了2012年,这个缺口更大了,达到3百万吨以上,需要靠大量进口来弥补。因此,新建电解铜车间对缓解国内铜消费缺口,促进我国工业的发展有积极的现实意义和巨大的经济利益。

1.2.2铜的化学性质

常温下,铜在干燥空气中稳定,加热时生成黑色的氧化铜。在含有二氧化碳的潮湿空气中,铜的表面会慢慢生成有毒的铜绿。这种薄膜能保护铜不被腐蚀。铜绿有毒,因而纯铜不能做食具。使用铜制品时,需镀锡。高温下,铜不与氢,氮或碳作用。铜与含有硫化氢的空气接触时,表面生成硫化物黑色薄膜。铜在电位序中位于氢后,属于正电性金属,不能从酸中置换出氢,因此不能溶解于盐酸和未溶解氧的硫酸。只有在具要氧化作用的酸中铜才可以溶解,便生成相应的盐,如铜能溶解于硝酸和有氧化剂存在的硫酸。

1.2.2.2铜具有多种存在形态性

铜具有多种价态及特定的原子结构使之具有很多种化合物形态。常见的有硫化铜,硫化亚铜,氧化铜,氧化亚铜,硫酸铜,铜的硅酸盐,铁酸盐,碳酸盐及铜的氯化物。不同种类的化合物使铜在很多化学试剂中应用就多,像硫酸铜作为干燥剂,硫化铜作为分析试剂,氧化铜可以用作玻璃、瓷器的颜料、脱硫剂、催化剂等

1.2.1.2铜的导热性

我们从物理化学方面对铜的性质进行学习,了解到固体铜中含有自由电子所产生的另一重要效应就是其拥有极高的导热性,其热导性为386W/(m·k),导热性仅次于银。加之铜比金、银储量更丰富,价格更便宜,因此被制成电线电缆、接插件端子、汇流排、引线框架等各种产品,广泛用于电子电气、电讯和电子行业。铜还有各种换热设备如热交换器、冷凝器、散热器的关键材料,被广泛应用于电站辅机、空调、制冷、汽车水箱、太阳能集热器栅板、海水淡化以及医药、化工、冶金等各种换热场合。