探讨防止和减缓氧化皮生成和剥落的方法

超临界锅炉氧化皮生成与脱落的防控

超临界锅炉氧化皮生成与脱落的防控摘要:在当前进行超临界锅炉运行操作时锅炉钢结构易发生氧化作用生成铁氧化物在锅炉钢结构外边形成氧化皮,这些氧化皮积累后慧聪金属本体上剥脱,一旦流入受热面管道就可能堵塞管道引起爆管等等问题,本文就超临界锅炉氧化皮产生与脱落的原因进行了探讨,并提出了锅炉氧化皮生成与脱落的防控措施。

关键词:超临界;锅炉;氧化皮;生成与脱落;防控引言超临界锅炉是指运行中锅炉内工质的压力超过临界值的锅炉,通常锅炉所用钢材在高温状态下较于发生氧化,氧化作用所形成的氧化皮对锅炉运行状态会产生影响,我们针对超临界锅炉进行氧化皮生成与脱落机制的了解后发现,锅炉结构温度差与启停操作不规范会造成锅炉氧化皮生成与脱落速度增快。

1锅炉氧化皮形成原因根据奥氏体不锈钢在超临界以上参数锅炉中的使用特性,其抗氧化性较弱,温度越高,高温氧化的速度就会越快,氧化高峰期到来得越早,在实际运行中越容易造成受热面氧化皮的大面积脱落堵塞爆管的事故。

有的厂由于受热面运行超温,以及锅炉启停时温度升降过大,锅炉保养不好,不足10000小时就会发生氧化物大面积快速脱落并堵塞爆管的事故(国内机组高峰期最早的在2700小时左右)。

超临界锅炉高温受热面采用马氏体钢、铁素体钢和奥氏体钢材料后,管道内壁在高温高压水蒸汽作用下生成氧化皮是不可避免的。

氧化皮的主要成分是大量Fe3O4和少量Fe2O3。

而铁氧化物Fe3O4与奥氏体不锈钢母材晶格形式、热膨胀系数之间有较大差异。

运行中,管内壁产生氧化皮生长到一定厚度时,在机组启停过程中,在管道温度变化较大时,由于氧化皮与受热面热膨胀系数相差较大,氧化皮就很容易从金属本体剥落。

当剥落物堆积到管排下部弯头部位时,将导致受热面管路堵塞而引发超温爆管;当剥落物随主蒸汽进入主汽阀会造成主汽阀卡涩;当剥落物进入汽轮机通流部分将发生固体颗粒冲蚀。

防止氧化皮脱落对亚/超(超)临界机组安全、稳定、经济运行具有十分重要的意义。

防止氧化皮生成和脱落的运行调整措施

防止氧化皮生成和脱落的运行调整措施一、氧化皮形成及脱落原因锅炉运行中,受热面钢材内表面氧化皮的生成是金属在高温水汽中发生氧化的,在570℃以下,生成的氧化膜有Fe2O3和Fe3O4组成,Fe2O3和Fe3O4都比较致密,尤其是Fe3O4。

因而可以保护钢材的进一步氧化。

当超过570℃时,氧化膜有Fe2O3、Fe3O4、FeO共三层组成,FeO在最内层,因FeO致密性差,破坏了整个氧化膜的稳定性。

氧化膜剥落必须同时具备两个条件:一是厚度值达到临界值,该临界值随管材、温降幅度和速度的不同而不同,二是母材基体与氧化皮或氧化膜之间的应力达到临界值,该临界值与管材、氧化膜的特性、温降幅度和速度有关。

养护皮剥落的容许应力随氧化皮厚度增加而减小。

二、氧化皮剥落的危害1.氧化皮堵塞管道,通流面积变小,蒸汽流量减少,受热面关闭冷却能力差,管壁超温,最终导致超温爆管,机组故障停运。

2.锅炉受热面剥落的氧化皮固体颗粒流通到汽机侧,会严重损伤汽轮机通流部分的喷嘴、叶片主汽门、调节门等,导致汽轮机通流部分效率降低,甚至严重损伤叶片。

3.机炉设备检修维护周期缩短,维护检修费用上升。

三、控制氧化皮生成和剥落的措施1.机组启动、运行、停运过程中,严格控制汽温变化速率不超过1.5℃/min,启动过程中,分离器温度100℃以后,控制汽温升温速率不大于2℃/min。

2.机组启动、运行、停运过程中,全程监控各受热面壁温及其变化速率,监控各受热面相邻关闭壁温差不超过20℃,,并及时汇报部门专工。

3.机组启动过程中,采用等离子点火方式时,严格控制煤量变化,煤量变化必须根据升温速率进行。

进行一次风量调整时,应缓慢进行,防止一次风量的大幅度变化引起锅炉实际燃料量的大幅变化,引发锅炉受热面超温。

4.锅炉点火初期,在最小煤量下运行时,为控制锅炉升温速度,可以调节上层二次风和燃尽风层风门的开度,从而调节火焰中心的变化,控制锅炉升温升压速率。

5.锅炉启动过程中,特别注意启动第二台磨煤机时,需保持锅炉总煤量的平稳变化。

超临界机组电站锅炉氧化皮脱落的分析与防治

超临界机组电站锅炉氧化皮脱落的分析与防治超临界机组电站锅炉是现代化的汽轮机发电装置,其关键部件之一即是锅炉。

锅炉的主要功能是将燃料的化学能转化为蒸汽能,并将蒸汽压力转化为机械能或电能。

在锅炉的运行过程中,由于锅炉进口水的含氧量、水质、水温等因素的影响,会产生氧化皮,影响锅炉的正常运行。

本文对氧化皮的形成原因、脱落的危害以及相应的防治措施进行分析。

一、氧化皮的形成原因在超临界机组电站锅炉运行中,锅炉的内壁与水接触,水中的氧气会与金属反应,产生一层氧化膜即氧化皮。

氧化皮生长速度受水中氧气浓度、水温、金属材料、水质等因素影响。

尤其是在高温高压条件下,氧化皮更容易产生和生长。

此外,由于水中掺杂有各种离子,如钙、镁、铁、铜等金属及其离子、硫酸盐、碳酸盐等化合物,在高温高压条件下,它们会沉积在锅炉内壁上,形成污垢和沉淀物,这也会引起氧化皮的生长。

二、氧化皮的危害1. 减小了热传递效率氧化皮的存在减小了锅炉的热传递效率。

经过氧化皮的内壁,热量需要穿过氧化层才能传递到水中,传热效率受到限制。

2. 降低了金属材料的强度氧化皮的形成不仅仅是一层膜,它还会继续生长,加速金属材料的老化、腐蚀和疲劳。

氧化皮层会加速金属材料的脆化、裂纹产生,降低材料强度,从而破坏锅炉的安全性能。

3. 影响水质氧化皮的流失和脱落会使得锅炉进口水中含氧量、金属杂质离子等因素发生变化,从而影响锅炉的水质的稳定性。

水质的不稳定对锅炉正常运行产生了负面影响,增加了锅炉的故障率和维护成本。

三、氧化皮的防治措施为了防止氧化皮的产生,需要对锅炉水质进行严格管理,排除水中氧气、二氧化碳等成分,同时要控制锅炉温度和压力,以减缓氧化皮的生成速度。

对于已经形成的氧化皮,需要定期进行清除和维护。

一般直接清除氧化皮是不可行的,需要了解氧化皮的性质和生长情况,采取适当的去氧化皮措施。

1. 喷水清洗法在锅炉运行时,通过器具喷洒水,实现对氧化皮的清洗。

但是,由于清洗时锅炉需要停机,影响发电量;此外,喷洒水会使得钢材的运动钝化层被冲掉,从而加速钢材的腐蚀速度。

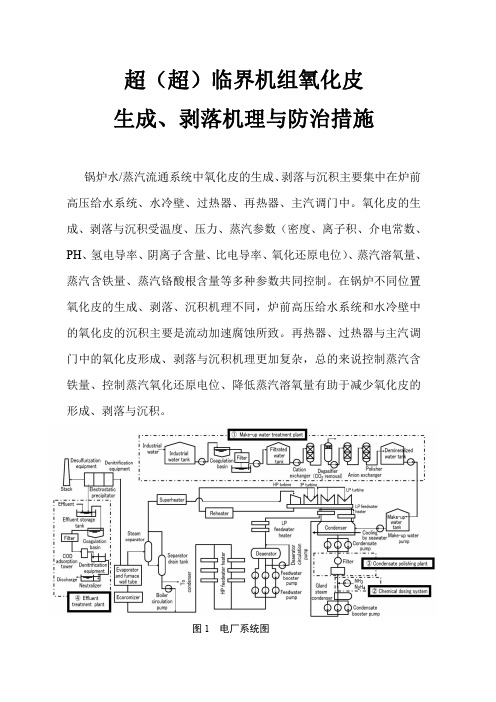

超(超)临界机组氧化皮生成、剥落机理与防治措施

4H++4H++8e → 4H2

-

-------------------------------------------3Fe+4H2O → Fe3O4+ 4H2 对于锅炉而言,在 450℃~700℃的温度范围内,蒸汽通路中的高 温水蒸气是强氧化剂,管道内会出现水分子中的氧与金属元素的氧化 反应,称之为蒸汽氧化,这是氧化皮产生的电化学机理。就是管道内 壁在没有溶解氧的环境中,仅在水蒸汽的作用下,也可以发生氧化反 应,形成氧化皮。 决定高温受热面 (包括过热器、再热器和主汽调门等)内壁氧化皮 生成厚度的因素主要有 8 个:①温度的高低;②时间的长短;③基体 含铬量的高低;④铁素体与奥氏体的差异;⑤合金钢晶粒粗细;⑥是 否经过冷作硬化;⑦蒸汽 PH 值;⑧蒸汽阴离子含量。温度的高低和时 间长短的影响可以用拉森 — 米勒参数 (Larson-Miller Parameter , LMP) 表达,温度是最重要的影响因素。在抗蒸汽氧化性能方面,一般的规 律是:高铬钢优于低铬钢;奥氏体钢优于铁素体钢;细晶粒钢优于粗 晶粒钢;冷作硬化(如喷丸)钢优于非冷作硬化钢;蒸汽高 PH 值与低阴 离子含量有助于抑制氧化皮的生成。 影响过热器(SH)、再热器(RH)以及主汽调门等氧化皮剥落的主要 因素也有 6 个: ①氧化皮厚度, 氧化皮临界厚度(critical scale thickness ) 是指当氧化皮厚度超过某个数值时,剥落的风险就非常大;在安全厚 度和临界厚度之间,氧化皮剥落的可能性也是存在的,剥落与否取决 于温度变化的速率和氧化皮内部的空穴缺陷等因素。一般认为,奥氏 体钢氧化皮的临界厚度为 150μm。但是此种说法其实是有前提条件的。 因为氧化皮的临界厚度并不仅仅与金属母材有关,还取决于氧化皮所 承受的总弹性应变以及氧化皮的结构和组分等因素;②合金热膨胀系 数;③蒸汽湿度;④锅炉启、停方式和频率;⑤蒸汽温度或金属壁温;

氧化皮的研究与防治

氧化皮的防治措施

• 增加温度测点,加强温度检测,要求高温过热器 出口蒸汽温度不超过571,屏式过热器出口温度不 超过535,高温再热器出口蒸汽温度不超过569。

• 加强受热面的热偏差监测和调整,防止受热面局 部长期超温运行。

• 尽可能减少启停次数、频率,减缓升温和降温速 率。从机组启动、运行、停机、事故停机、冷态、 热态启动阶段控制受热面温度变化率,停炉时, 应采用闷炉处理,不得强制冷却,以防氧化皮快 速脱落。

精品课件

家!

谢谢大

精品课件

精品课件

材质的影响

• 不同的钢材氧化皮生长和剥落速度都不相 同。

• 合金含量越高,氧化皮的生长速度越低, 但其脱落的临界厚度也越小。合金含量越 低,氧化皮的生长速度越快,但其脱落的 临界厚度也越大。

• T22、T91>TP347>Super304>HR3C

精品课件

结构的影响

• Π型炉的过热器和再热器受热面垂直布置, 脱落的氧化皮容易造成堵塞。

• 长期的氧化皮脱落,使管壁变薄,强度变差,直 至爆管。

• 过热器、再热器剥落下来的氧化皮是坚硬的固体 颗粒,严重损伤汽轮机通流部分高/中压级的喷嘴、 动叶及主汽阀、旁路阀等,导致汽轮机通流部分 效率降低,损伤严重时甚至更换叶片。

• 检修周期缩短,维护费用上升等。

精品课件

氧化皮产生机理

国内外大量的实验表明,过热蒸汽 在高温下能够分解出氧,进一步氧 化钢管。

精品课件

停机冷却速度的影响

• 锅炉正常停机或事故停机时,必须立即停 止送风机、引风机运行并关闭炉膛进出口 风烟系统挡板,进行闷炉。

精品课件

氧化皮检测工作原理

• 利用氧化皮和奥氏体不锈钢母材的磁性差 异来判断受热面管内氧化的堆积和生成情 况。精品课件现场照片精品课件

高温氧化皮的问题探讨和防治

高温氧化皮的问题探讨和防治梁学斌,何 文,王树伟(天津国华盘山发电有限责任公司,天津蓟县301900)摘 要:随着锅炉运行时间的延长,在锅炉过热器和高温再热器管道内部会逐渐生成氧化皮,氧化皮剥落会堵塞管道引起局部过热,导致过热器、再热器爆管;同时剥落的氧化皮被带入汽轮机,引起固粒侵蚀导致损伤汽轮机叶片,污染水汽品质。

因此采取有效手段在运行中加强对锅炉受热面温度的控制,抑制氧化皮生成和剥落,以及在检修中消除氧化皮的影响,对机组安全运行至关重要。

关键词:氧化皮;温度;剥落中图分类号:T K223.3+2 文献标识码:B 文章编号:100329171(2007)增刊220128203Research and Con trol of H igh Tem pera ture Ox ida tion Sk i nL iang Xue2b in,H e W en,W ang Shu2w ei(T ianjin Guohua Panshan Pow er Generati on Co.L td.,J ixian301900,Ch ina)Abstract:W ith the extensi on of bo iler operati on ti m e,oxidati on sk in could be found bo th in the super heater of bo ilers and the p i peline of h igh-temperature re2heaters.If the oxidati on sk in flakes off,the p i pelines could be blocked,and part of the p i pelines w ould be over-heated,p i pelines of super heaters and re2heaters could be burst.M eanw h ile,if the oxidati on sk in gets into the steam turbine,the turbine blade m igh t be dam aged due to so lid ero si on,and the w ater vapo r can be po lluted.T hus,it is essential fo r the safe operati on of the units to take effective m easures to contro l the temperature of bo iler be-heated surface during operati on,to inh ibit the generating of oxidati on sk in,and to remove the effect caused by oxidati on sk in in reparati on.Key words:oxidati on sk in;temperature;flak ing off0 机组概况天津国华盘山发电有限责任公司(下称盘电)1、2号锅炉是俄罗斯波道尔斯克奥尔忠尼启泽机器制造厂制造的Пп216502252545∗3(П276)型直流超临界参数锅炉,与列宁格勒金属制造厂的K2500224024型汽轮机配套,炉体为单炉膛,炉膛横断面尺寸为23×13.8m。

350MW超临界机组防止氧化皮生成及脱落技术措施

350MW超临界机组防止氧化皮生成及脱落技术措施在高温高压下,过、再热器管壁内表面容易产生氧化皮,在锅炉启停和快速变工况过程中往往会导致氧化皮脱落,造成部分受热面管壁通流部分变小甚至堵塞,从而导致受热面冷却不足而局部超温,进而导致锅炉爆管、蠕胀事故的发生。

为防止锅炉氧化皮脱落导致锅炉爆管、蠕胀等异常事故的发生,保证锅炉安全稳定运行,特制定措施如下:一、机组启动过程控制措施1.水质要求:1)锅炉上水水质标准:Fe<50μg/L,硬度≈0μmol/L,SiO2<30μg/L,PH值9.2~9.6。

2)冷态冲洗结束时锅炉点火水质标准:贮水箱排水中铁量<100μg/l,硬度≈0μmol/L,SiO2≤10μg/L,PH值9.2~9.6。

3)汽水分离器压力0.5MPa以上,分离器出口蒸汽温度190℃左右时,进行锅炉热态冲洗。

热态冲洗结束标准:贮水箱排水中含铁量<50μg/l。

2.锅炉上水温度及速度要求:1)在具备条件时,应提前投入除氧器加热,尽可能保持较高给水温度。

2)冷态上水温度控制在20~70℃,且高于水冷壁外壁温20~40℃。

3)冬季上水时间不小于4小时,夏季不小于2小时,上水速度控制在30-55t/h。

3.升温升压要求:4.锅炉点火至过、再热器建立蒸汽流量前,严格控制炉膛出口烟温<538℃。

5.高、低压旁路的控制:1)锅炉点火后,高压旁路控制不小于30%开度,低旁控制在不小于50%开度;主汽压力升至1MPa时,高压旁路随着主汽压力逐渐开至不小于60%,低旁开至80-100%。

2)汽机冲转前可通过尽可能开大高低旁开度(保证低旁减温器后温度≤60℃)对锅炉受热面系统进行大流量低压冲洗,以将沉积的氧化皮冲走。

6.减温水控制:1)当主、再热汽温大于360℃,投入过、再热器减温水控制汽温平缓。

投入减温水后,要注意喷水后汽温的变化,禁止减温水出现突增突减现象。

2)过热器减温水控制要以一级减温为主,二级减温为辅。

火电厂锅炉金属氧化皮剥落问题研究及防范措施

火电厂锅炉金属氧化皮剥落问题研究及防范措施摘要:随着国内电力建设发展的加快,国内火电厂新引进的机组由以往的小容量、低参数转向为大容量、高参数,但是随着机组参数提升而来的还有锅炉氧化皮剥落问题,严重影响着锅炉乃至火电厂的安全运行。

尤其是现下机组参数的提升导致金属氧化腐蚀程度更加严重,因此探究火电厂锅炉金属氧化皮剥落问题对于火电厂的运行和发展有着极其重要的意义。

本文结合相关工作经验,分析火电厂锅炉金属氧化皮剥落问题形成的原因,并探究相应的防范措施,为火电厂相关工作人员防范锅炉金属氧化皮剥落提供相应的理论依据,以便于相关工作人员实施工作,促进国内火电厂更好地发展。

关键词:火电厂锅炉;金属氧化皮;防范措施近些年来,国内电力发展十分迅猛,其中大容量机组具备燃煤效率高、排放污染物较少等优点,在国内火电厂已经普遍应用,现下更成为符合国内环保燃煤、提高能源利用率的重要设备。

但是,新型设备在容量方面有着一定的增加,相应的蒸汽参数也是有了很大的提高,在长期运行过程中,锅炉受热面氧化皮剥落问题相对较为严重。

火电厂锅炉金属氧化皮剥落会导致锅炉管的堵塞,还有可能导致超温和爆管现象,严重磨损蒸汽轮机的部件,并且还会影响蒸汽水的品质。

下文分析锅炉金属氧化皮剥落原理、特征,从多个方面探究防范锅炉金属氧化皮剥落问题的措施。

1 锅炉金属氧化皮形成机理及危害1.1锅炉金属氧化皮形成和剥落机理早在19世纪30年代,德国科学家就已经发现金属在高温水汽中会发生氧化反应,氧化反应中消耗的氧是水汽本身结合的氧,不是水汽中的溶解氧。

相应的化学反应方程式为:3Fe+4H2O→Fe3O4+4H2。

在火电厂实际生产中,投产初期蒸汽中含氢量相对较高,符合上述反应方程式。

前期锅炉蒸汽氢气含量较高,但是会很快降低,这是因为在运行过程中,锅炉金属表面已经形成了致密的氧化皮,在正常情况下这一反应需要较长的时间,但是在高温和水的环境下,反应会更加迅速。

在火电厂中,锅炉受热面氧化皮的形成就是由于金属在蒸汽中发生氧化还原反应,剥落是由于形成氧化皮之后进一步氧化速率会减慢,和其他部位金属材质存在一定的差异,在遇到一些不利运行条件时,会发生振动剥落情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

探讨防止和减缓氧化皮生成和剥落的方法

沈敏光

(浙江省火电建设公司,杭州市,310016)

[摘 要]

电厂锅炉在运行过程中由于氧化皮脱落沉积在管内,导致蒸汽流量减少,壁温大幅升高,使金属加速蠕变

胀粗,最终爆管的现象常有发生。

通过分析氧化皮的形成、影响氧化皮形成的因素以及氧化皮剥落的规律来探讨防止和减缓氧化皮生成和剥落的方法。

[关键词] 探讨 氧化皮 形成 剥落 方法

中图分类号:TK 284.1 文献标识码:B 文章编号:1000-7229(2003)09-0018-02

Inquisition into Approach to Retard the Creation and Exfoliation of

Oxide -layer inside Hot Pipes

Shen Minguang

(Zhejiang Thermal Power Construction Company ,Hangzhou ,310016)

[Abstract] In some power plants because oxidized layers inside the hot pipes is exfoliated from the wall and accumulated inside ,the steam flow would be decreased greatly.As a result ,the great temperature rise accelerates the metal creeping under high pressure and enlarges the size of pipe ,the pipe burst occurs finally.Focusing on the mechanism of creation and development and rules of oxide layers ,the approaches are discussed to retard and relax the exfoliation from the wall.

[K eyw ords] discussion ;oxidized layers ;creation ;exfoliation ,approaches

电厂锅炉在运行过程中,由于蒸汽侧氧化皮剥

落沉积造成的危害主要有以下方面:

(1)阻碍管内蒸汽流动,使壁温大幅升高,金属蠕变胀粗,导致炉管泄漏;

(2)引起受热面管金属壁温上升,影响管材寿命;

(3)剥落的氧化皮若带入汽机,会损伤叶片、喷嘴和调门。

为了防止和减缓氧化皮的生成和剥落,本文对氧化皮的形成、影响氧化皮形成的因素以及剥落规律、针对措施等方面进行了分析。

1 氧化皮的形成和影响因素

(1)铁素体金属氧化皮的形成。

铁素体材料氧

化物的生长往往由多层组成。

内层主要是等轴的铁、铬和氧的晶石。

外层氧化皮主要成分是柱状粗糙Fe 3O 4颗粒,在管壁最外层往往有一层细粒Fe 2O 3,内外层的分界线是原有的管壁。

氧化皮按上述双层结构发展,形成多层结构。

氧化皮的剥落就

会在2个双层结构的中间发生。

(2)影响氧化皮形成的因素。

以T 22钢为例,图1表明在一定的压力下,温度和时间对氧化皮厚度的作用。

从图中可以看出,

运行时间和氧化皮的厚度基本呈线性关系,而超过一定限额,温度对氧化皮厚度的影响极为显著。

在555℃下工作50000h 后的氧化皮厚度约203μm 。

2 氧化皮剥落条件和影响剥落的因素

2.1 剥落的条件

当氧化皮应变所积蓄的能量大于该氧化皮脱层而产生新的内表面所需的能量时,就会发生剥落。

这儿涉及到临界厚度和临界温度。

临界厚度:随着氧化皮厚度的增加即运行时间的增长,允许的应变值减小,应变值一旦超出允许应变极限,剥落就会发生。

这时的厚度就称为临界厚度,它与管材的温度、材质和运行条件有关。

临界温度:一定厚度的氧化皮产生剥落的最低温度降幅。

收稿日期:2003-07-14

・

81・第24卷 第9期

2003年9月

电 力 建 设

Electric Power Construction

Vol.24 No.9Sep ,2003

图2反映了内壁氧化皮剥落的条件。

图1 T 22钢在14.81MPa 压力下,温度和时间对

氧化皮厚度的作用

图2 剥落与氧化皮厚度及应力之间关系

2.2 影响剥落的因素

(

1)温降应变(当管材和氧化皮从原来的恒定温

度降低到新的恒定温度时,例如,停炉期间母材和氧

化层的热收缩性能不一致);

(2)热负荷突然变化,热冲击(如启动过程中的再热器、吹灰器的运行);

(3)系统施加的其他外力;

(4)Fe 2O 3向Fe 3O 4转变过程中产生的应力;(5)弯管和焊口等位置的附加应力。

在这些因素中,最重要的因素是温度特性。

图3是不同温降速率下对氧化皮破裂剥落的影响。

3 防止和减缓氧化皮生成和剥落的措施

从前面分析的影响氧化皮生成和剥落的因素中,我们可以找到针对性措施。

3.1 使用抗氧化性能较好的材料图4为不同管材在各种温度下的氧化速率。

研究表明,材料中Cr 含量的增加有助于提高金属抗氧化能力,减缓氧化皮剥落的发生;晶粒较小的钢材抗

氧化性能优于大晶粒材料;T 91抗氧化性能优于其

他材料,而T 22内壁存在氧化皮严重剥落的情况;而对于奥氏体不锈钢,控制蒸汽中氧的含量有利于减少氧化皮的生成。

图3

不同温降速率下氧化皮裂缝的增长

图4 温度倒数与金属氧化损耗对数关系

3.2 采取恒温保热措施

在冷却过程中如果对试样在中间温度稳定一段

时间,可以使得氧化皮和钢管间发生应力松弛,减缓氧化皮剥落的发生。

3.3 减少氧化皮应变产生的原因

(1)控制锅炉升降负荷速率,减少氧化皮剥落。

(2)锅炉停炉过程中,尽量采取较低的温降速率。

(3)启动过程中,尽量采取较快的启动速度,可

以减少氧化皮沉积形成堵塞的可能性。

(4)建立长期的炉管监视机制,包括定期氧化皮测量、割管检查、壁温测量和监视。

利用停炉机会对其他受热面内壁氧化皮状况及剥落情况进行检查。

(5)设法降低弯管和焊口等位置的热偏差

(责任编辑:马 明)

・

91・第9期

探讨防止和减缓氧化皮生成和剥落的方法。