斑马纸热压测试方法

模块检验标准

共17页第1页Q/JK-005-2005 模块检验标准更改状态:A1概要1.1目的:通过制定本检查标准,确保本公司制造的产品质量,并在此基础上进一步提高产品的质量。

1.2准内容:本标准规定了液晶显示模块产品的检验项目、检验规则、方法、标志、包装、运输和存储等要求。

1.3引用标准:GB2828逐批检查计数抽样程序及抽样表。

1.4使用设备及工具:相应型号的模块测试台、万用表、游标卡尺、带读数放大镜、塞尺等。

1.5检验标准适用范围:如果本检查标准与用户标准、模块设计图纸、作业指导书不一致时,适用顺序为:用户标准、模块设计图纸、作业指导书、本标准。

2检查要求2.1检查前准备作业指导书、图纸、模块出厂检查标准,熟记检查内容,必要时进行确认。

2.2检查开始时,双手带上手指套、腕连带或防静电手套,确认检验用仪器仪表及测量器具是否处于正常使用状态。

2.3检查时,严格按作业条件、规范操作,并认真作好记录。

2.4检查时,设备或产品发生异常时,应终止检查,向相关领导汇报。

2.5检查过程中,连续发生同一类不合格现象时,应终止检查并向相关领导汇报。

2.6检查完毕后,将用过的设备、仪器、仪表及测量器具擦拭干净后,放回保管场所,便于下次使用时无异常。

2.7根据检验记录填写检验报告,签发质量合格证,并及时送达相关部门。

3 检验方法3.1接到验收单后,按要求确定抽样数量,抽样要随机化。

3.2先确认验收批的批次号、产品类型、型号、数量是否相符,无异议后按要求逐项检查。

3.3显示功能检查:使用相应模块测试台。

外观检查:使用游标卡尺、带读数放大镜、塞尺。

( 标准参照第8项)注:用户标准中如有特殊要求,则参照作业指导书中检查标准,即:特殊产品实行“一品一标”。

3.4包装:标准参照第10项。

4抽样4.1批的构成:由相同型号、相同设计、相同材料、相同制造工艺在同一周期内生产的一个或几个生产批构成。

4.2检查水平:正常生产情况下,用检查水平Ⅱ。

斑马纸热压

單視單模

雙視單模

底面成像

雙模轉盤

雙模拉動

二.斑馬紙熱壓機

2:熱壓機種類

2.4 無視像/單視像/雙視像的區別

單視像/無視像—斑马纸線距寬,長度小,凖確度低(只對位斑馬紙一頭) 雙視像---斑马纸線距窄,長度大,凖確度高(需同時對位斑馬紙兩頭)

A組 加 B組就是雙視像

A組

B組

二.斑馬紙熱壓機

2:熱壓機種類

左 中 右

殘留100%

殘留80%

殘留60%

四.制程中的控制

2: 生產前與生產中的檢驗

2.3 拉力測試 a LCD與PCB各測試一次. b 斑馬紙平均分割若幹份,每份寬度2cm. c 90度撕開斑馬紙,速率10cm/min. d 拉力需大於1kg.cm.

2.4 壓力平衡度的測試 a LCD與PCB各測試一次. b 壓力感應紙的均勻度需在80%以上. 2.5 檢查數據的記錄 a 使用正式的報表記錄以上數據. b 設備使用前和生產中每2小時 檢測一次以上項目. c 測試後的壓力感應紙需粘貼在報表上.

8.2 PCB斑馬紙金手指背面不能有元件, 避免PCB受壓不平衡.

× √

×PCB支撐面有元件干涉

√

PCB支撐面無元件干涉

一.

8:斑馬紙工藝設計要求

斑馬紙介紹

8.3 斑馬紙底面需粘貼保護膜,避免與PCB短路.

產生接觸漏電

貼保護膜前

貼保護膜後

二.斑馬紙熱壓機

1:熱壓機結構

1.1 示意圖

設備主要分為5部分: 1: 氣缸---提供壓力 2: 热压头---加壓於壓平; 3: 底模---載斑馬紙 及微調熱壓位置 4: CCD---視像輔助熱壓對位; 5: 控制箱---控制熱壓壓力, 溫度,時間.

0 2模电实验2 电子产品的介绍 焊接工艺1学习资料

11.电路板

印刷电路板(PCB)的设计是以电路原理图为基础, 实现电路设计人员所需的功能。

印制板的制造方法可分为减法(减法)和加法(加 法)两大类。目前大规模工业化生产主要是基于 铜箔腐蚀的减法。

十二.斑马纸

斑马纸学名热压密封连接器, 俗称导电纸、热压纸等,是 一种可随意弯曲、性能稳定、 使用方便的新型电子元器件 配件。广泛应用于液晶显示 器与线路板、线路板与线路 板、线路板与太阳能电池板 等电子电器的相互粘接。

(2)色码电感是一种小型固定电感。它是磁芯线圈。线 圈缠绕在磁芯上,然后用环氧树脂或塑料封装,外壳 上标有一个色环,表示电感的数值。

4.共电感

(3)中周是一种微调电感,又称中频变压器,是 一种可调电感屏蔽中频并联谐振电路。回路电 感是绕在一个工字形磁芯上的线圈。旋转磁帽 上下移动,可以改变线圈的耦合系数,从而改 变电感。

2.电感的主要参数

(1)电感,又称电感系数,是表示电感能力的物理量, 用字母L表示,基本单位是亨利(H),常用为毫亨利 (mH),

魏恒(H), 纳米亨利(nH)

1H=103MH=106H (2)固有电容和 直流电阻

(3)、品质因数Q, 它是一个代表线圈质量的参数。

3.电感器的分类

(1)电感的种类很多,一般有以下几种分类方 法:

3.电位器

典型电位器的基本结构如图所示,由电阻、滑臂、 转体、外壳和焊盘组成。它有三条线索。其中 AC两端的阻值最大,AB和BC之间的阻值可以 通过与转轴相连的簧片的不同位置来改变。

电位器主要用于电路

作为分压器或变阻器,可用作 A

B

C

电压和电流的调节,常用于声音,

亮度和对比度控制。

燕 左帝 颜色 一个

电子组装工艺图片

COB封装

PCB板

铝线

环氧胶

芯片

邦定是内部芯片与外部封装引脚之间电气连接的加工工艺 名称,它只是连接方式而不代表具体封装。

6.6.1 用邦定工艺制造COB封装工艺流程简介: 将裸芯片用环氧胶粘在PCB板上(引脚朝上) 放入固化炉固化环氧胶 机打线 测试 修理 上邦定

浇灌密封胶

放入固化炉固化

测试。

7. 主电路板插装与焊接

1

2

4

TALK

T

R

LINE REST BELL

9.2 在实线上试验来电显示功能:

被测电话(甲)

电话交换网

配合测试电话(乙)

测试方法: 话机(乙)摘机拨话机(甲)的号码, 甲应显示乙(主叫)的电话号码。

9.2 双音多频(DTMF)信号的频率组合

高频群频率(Hz)

1209

低频群频率(Hz)

1336

1477

键盘板焊接 LCD玻璃 LCD模 块组装成

手柄测试

CPU板 焊接

主电路 板焊接

主板外围接 插件焊接

电 路 板 连 接 、 排 线 封 胶

电 路 板 装 成 测 试

整 机 总 装

整 机 测 试

5. 手柄分解与装配

受话器下垫 受话器

受话器上垫

合盖螺钉 ST2.6*8

手柄座

微音器套 微音器 四芯插座

+ _

电子产品装配工艺图片

(实习用产品:来电显示电话机)

1.来电显示电话机

2. 整机内部结构

手柄

叉簧滑板

机壳

喇叭和喇叭压圈

键盘板

四芯曲线

LCD模组

灰色排线 盒底 免提微音器 主电路板

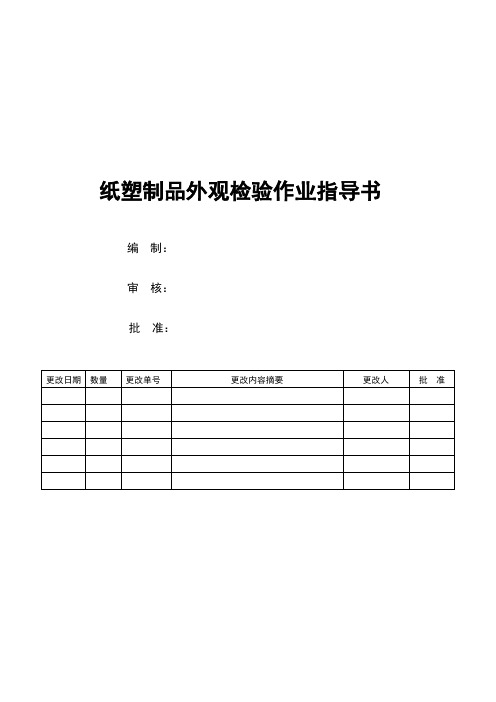

纸塑制品外观检验作业指导书

纸塑制品外观检验作业指导书编制:审核:批准:一、目的1.1 正确指导作业员、检验员判定成品不良品。

二、范围2.1适合我司HP项目干压/湿压成品检验,包括笔电和打印机等所有HP项目。

三、检验条件3.1自然光或者光源的光照强度在600-800Lux,检验距离1m。

600-800 Lux四、专业术语说明4.1制浆:将回收纸或纸浆板搅拌成纸浆、水和添加剂的混合物。

4.2成型:将纸浆吸收到模具中,形成模压纸浆的形状。

4.3烘干:烘干成型的纸浆,通常是在阳光下暴晒,烤箱或其他工具。

4.4热压:用模具热压模压纸浆(干或湿),使其具有良好的外观和形状。

4.5切边:切割并去除不必要的材料,以获得最终形状/结构。

4.6干压:零件在热压前先烘干,一般在阳光下或烤箱中烘干。

五、抽样5.1外观、重量1、按MIL-STD-105E,一般检验II级水准抽样(参考9附录),AQL=0.4。

2、按STD-MIL-1916,一般检验Ⅲ级水准抽样(参考9附录),0收1退。

5.2 尺寸随机抽检5pcs/批测量。

测量图纸上的最终出货成品长宽高尺寸,长度和高度方向按±1.5mm管控,宽度方向按±3.0mm管控。

六、纸塑类型定义6.1优质产品这种模压纸托适用于高档产品(如笔电的Omen 和Envy系列),高外观标准(湿压工艺或其他类似整形工艺),并使用在顶部-底部纸托。

颜色:黑色或白色(参考样品)6.2大众产品这种纸浆适用于大众产品,适用于End cap(干压)的低外观要求产品。

颜色:棕色(参考样品)七、外观面定义7.1 A 级面:有网格印的面,与产品直接接触的面7.2 B 级面:没有网格印的面,终端客户拆箱看见的面八、干压缺陷汇总缺陷 参考项 检验工具 A 级面B 级面毛边 8.1 目视,卡尺可接受:沿着折叠方向;不可接受:在其他边,按图纸及检验SOP 定义尺寸A 级面B 级面B 级面A 级面不允许有塑料薄膜或订书钉等外来物质污染,2个小于异物/墨点8.2 目视,卡尺2mm的外来墨点是可以接受的粗糙度8.3 粗糙度测量仪Ra<12折叠11.4 目视折叠后应正常锁紧,不能太松或太紧或不能锁紧。

斑马纸热压测试

热压实例

热压头

斑马纸连接线路板

导热橡皮

覆盖住热压部分,使热 量传递、分布均匀

90度剥离测试拉力机参数设置

1. 剥离方式:90度剥离 2. 剥离速度:100mm/min 3. 试样宽度:10mm 4. 数据读取:测试最大拉力值即为测量结果

90度剥离测试过程示意图

智能拉力机 90度剥离

待测试样

斑马纸夹具示意图

将斑马纸与所用材料热压?指或ito玻璃对位后热压裁切斑马纸样品宽度为10mm选择相应间距pcb金手热压平衡度压线均匀表明压力均匀感压纸感压纸热压压力30kgfcm?热压温度设置温度不同热压机可能设置不同热压头实际温度热压时间热压时间设定6秒秒表计时器1

斑马纸热压测试

热压测试步骤及参数

1. 验证热压头平衡度 2. 校验热压压力(实际压强25-40kgf/cm²) 3. 校验热压温度(压头实际温度170℃±10℃ ) 4. 校验热压时间(热压时间6±1秒 ) 5. 将斑马纸与所用材料热压

• 裁切斑马纸样品宽度为10mm,选择相应间距PCB金手 指或ITO玻璃,对位后热压

热压平衡度

感压纸

感压纸 压线均匀表明压力均匀

热压压力

30可能设置不同)

热压头实际温度

热压时间

秒表计时器

1.热压前0s

热压时间 设定6秒

2.热压完成计时5.8s

3.热压计时5.8s (误差0.2s)

纸张强度测试方法

纸张强度测试方法一、引言纸张是人们日常生活和工作中常见的物品,其强度是评价纸张质量的重要指标之一。

纸张强度测试方法是对纸张进行质量检测和性能评估的重要手段,本文将介绍几种常用的纸张强度测试方法。

二、抗张强度测试方法1. 断裂长度法:将纸张样品制成一定长度的条状,通过在两端施加力来测试纸张的抗张强度。

测试时,将纸张样品固定在夹具上,分别施加力,直至纸张断裂。

根据断裂时的力值和纸张的宽度,可以计算出纸张的抗张强度。

2. 悬挂法:将纸张样品制成一定尺寸的条状,通过将其悬挂在一定高度的支架上,测量纸张的自由下垂长度来测试纸张的抗张强度。

测试时,将纸张样品悬挂在支架上,根据纸张下垂的长度和其自重,可以计算出纸张的抗张强度。

3. 剥离法:将纸张样品粘贴在一块平板上,通过在纸张与平板之间施加力来测试纸张的抗剥离强度。

测试时,将纸张样品粘贴在平板上,然后在纸张上施加力,使其与平板剥离。

根据施加力和纸张的剥离距离,可以计算出纸张的抗剥离强度。

三、抗压强度测试方法1. 压缩强度法:将纸张样品制成一定尺寸的立方体,通过在纸张上施加力来测试纸张的抗压强度。

测试时,将纸张样品放置在两个平行板之间,然后在上方施加力,直至纸张发生压缩变形或断裂。

根据施加力和纸张的压缩变形或断裂情况,可以计算出纸张的抗压强度。

2. 弯曲强度法:将纸张样品制成一定尺寸的长条状,通过在纸张上施加力来测试纸张的抗弯曲强度。

测试时,将纸张样品固定在夹具上,然后在中间位置施加力,使纸张发生弯曲。

根据施加力和纸张的弯曲程度,可以计算出纸张的抗弯曲强度。

四、抗撕裂强度测试方法1. 平面撕裂法:将纸张样品制成一定尺寸的长方形,通过在纸张上施加力来测试纸张的抗平面撕裂强度。

测试时,将纸张样品固定在夹具上,然后在纸张的一侧施加力,使其发生撕裂。

根据施加力和纸张的撕裂长度,可以计算出纸张的抗平面撕裂强度。

2. 锥形撕裂法:将纸张样品制成一定尺寸的锥形,通过在纸张上施加力来测试纸张的抗锥形撕裂强度。

刨花板热压试验计划

刨花板热压试验计划英文回答:Hot Press Test Plan for Particleboard.Introduction:Particleboard, also known as chipboard, is a widely used material in the construction and furniture industries. It is made by compressing wood particles, such as sawdust and wood chips, with a resin binder under high temperature and pressure. To ensure the quality and performance of particleboard, it is essential to conduct hot press tests. This test plan outlines the procedure and requirements for conducting a hot press test on particleboard.Objective:The main objective of the hot press test is to evaluate the bonding strength and dimensional stability of theparticleboard under high temperature and pressure conditions. The test aims to determine the suitability ofthe particleboard for specific applications and to ensure compliance with industry standards.Test Equipment and Materials:1. Hot press machine: A hydraulic hot press machine capable of applying high pressure and temperature.2. Particleboard samples: Standard-sized particleboard samples of known dimensions and thickness.3. Thermocouples: Temperature sensors to measure the temperature inside the hot press.4. Pressure gauge: To measure the applied pressure during the test.5. Timer: To record the duration of the hot press cycle.Test Procedure:1. Preparation of samples: Cut the particleboard samples into the desired dimensions and ensure they are free from any defects or damage.2. Preheat the hot press machine: Set the hot press machine to the desired temperature, allowing it to reach the required temperature before starting the test.3. Assembly of samples: Arrange the particleboard samples in the hot press machine, ensuring proper alignment and spacing between the samples.4. Measurement of temperature: Place thermocouples at different locations inside the hot press to monitor the temperature during the test.5. Application of pressure: Close the hot press machine and apply the desired pressure. Start the timer to record the duration of the hot press cycle.6. Heating and cooling cycle: Maintain the pressure andtemperature for the specified duration. After the desired time, release the pressure and allow the samples to cool down.7. Sample inspection: After cooling, remove the samples from the hot press machine and visually inspect them for any signs of delamination, cracks, or other defects.8. Testing of properties: Perform tests to evaluate the bonding strength, dimensional stability, and other relevant properties of the particleboard samples.9. Documentation and analysis: Record the test results and analyze them to assess the quality and performance of the particleboard.Conclusion:The hot press test plan provides a systematic approach to evaluate the quality and performance of particleboard under high temperature and pressure conditions. By conducting this test, manufacturers can ensure that theparticleboard meets the required standards and is suitable for various applications in the construction and furniture industries.中文回答:刨花板热压试验计划。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.

斑马纸热压后的参考测试方法

1) 通过热冲击实验(-40℃~ +80℃,10 次循环,检测后无变化.) 2) 通过静态耐湿实验(+50℃,90%~95%相对湿度 24H,检测后无变化.) 3) 高温测试(+80℃环境下放置 200H,检测后无变化.) 备注:附件为 LCD/PCB 斑马纸热封拉力测试记录表(F-MA-144-C),请将以上检验结果记录在 此表格内.

项 目 1. 斑马纸热压后外观检测方法

检 测 方 法

1) 检查被压接的工作表面不得有水汽、油污、尘埃、氧化物等; 2) 检查斑马纸热压后在 LCD 及 PCB 板的工作面上不能有汽泡产生,或者斑马纸线条没 有焊接到及错位的地方等; 3) 沿着斑马纸水平方向(B 方向)分别撕开焊接在 LCD 和 PCB 上的斑马纸连接带,遗留在 LCD 和 PCB 上残留物(斑马纸线碳膜)的覆盖面积必须大于焊盘的 80%以上(如下图 1); 4) 沿着斑马纸垂直方向(A 方向)分别撕开焊接在 LCD 和 PCB 上的斑马纸连接带,遗留在 LCD 和 PCB 上残留物(斑马纸线碳膜)的覆盖面积必须大于焊盘的 80%以上(如下图 1);

XXXX 塑 膠 電 子 實 業 (深 圳) 有 限 公 司

工作指令文件

文件名稱:LCD/PCB 斑马纸热压测试方法 IPQC 通用检查指导书

文件編號:WI-QC(1)-042/GP 生效日期: 2006/10/24 工位: 100%斑马纸热压工位 版本: A 版 頁 頁版本: 0 共 3 頁 版 頁數:第 3 擬制人: 批准人:

图示 1

2.

斑马纸热压后粘附力测试方法

1) 沿着斑马纸垂直方向(F 方向)分别用"拉力记"测试焊接在 LCD 和 PCB 上的斑马纸连 接带,其在 LCD 和 PCB 上的拉力应≥2.5 磅;(在进行斑马纸热封拉力测试时,产品生产工艺 及工程方面有特别要求的,按其具体要求进行操作.)

图示 2

FORM-DCC-012-A

第一次發行

2006/10/24

擬制人: 日 期: 任何受控文件必須蓋有紅色控制印章

批準人: 日期:

控制印章

FORM-DCC-010-A

XXXX 塑 膠 電 子 實 業 (深 圳) 有 限 公 司

工作指令文件

文件名稱:LCD/PCB 斑马纸热压测试方法 IPQC 通用检查指导书

文件編號:WI-QC(1)-042/GP 生效日期: 2006/10/24 工位: 100%斑马纸热压工位 版本: A 版 2 頁 頁版本: 0 共 3 頁 版 頁數:第 擬制人: 批准人:

项 目

边进行拉力测试和外观检验.

检 测 方 法

2) QC 应对每一台热封机进行开机首件的确认,即对该机器所热封的第一块产品的热封

3) 测试时用专用测试夹具分别固定 LCD(或 PCB),夹住斑马纸条朝与 LCD(或 PCB)垂直 900 方向向上拉,并记下热封边拉开时的拉力计的读数. 4) 如热封机开机后连续运行达 2 小时以上,则每隔 2 小时再按上述同样的方法抽取 1PC 产品进行测试和外观检查,并记下测试值和检验结果. 5) 每次测试时,都要在附表 F-MA-144-C 上记录测试当天的日期和当时的时间以及热封 机器的各项参数的设置值.

FORM-DCC-012-A

XXXX 塑 膠 電 子 實 業 (深 圳) 有 限 公 司

工作指令文件

文件名稱:LCD/PCB 斑马纸热压测试方法 IPQC 通用检查指导书 文件編號:WI-QC(1)-042/GP 版 A 本 版 本 更 改 原 版本: A 版 1 頁 共 3 頁 頁數:第

生效日期: 2006/10/24 因 日 期