凸缘矩形件的拉深工艺分析与模具设计

宽凸缘拉伸件模具设计

宽凸缘拉伸件模具设计摘要本文涵盖了宽凸缘拉伸件模具设计的整个过程,包括模具的设计、材料的选择、制造工艺等方面。

通过详细的设计流程和实例分析,展示了如何设计出高质量的宽凸缘拉伸件模具。

引言宽凸缘拉伸件是一种常用的零件,用于连接和支撑各种机械设备。

在制造这种零件时,需要使用模具进行成型。

模具的设计和制造对于产品的质量和生产效率有着重要的影响。

本文将重点讨论宽凸缘拉伸件模具的设计。

设计流程1. 确定模具的尺寸和形状在设计模具之前,首先需要确定宽凸缘拉伸件的尺寸和形状。

这可以通过图纸、样品或者实际测量来获得。

2. 分析材料的特性根据宽凸缘拉伸件的使用环境和要求,选择适合的材料。

材料的选择应综合考虑其机械性能、耐磨性、耐蚀性等方面的特性。

3. 设计模具的结构根据宽凸缘拉伸件的形状和尺寸,设计模具的结构。

模具的结构应具有足够的刚性和稳定性,以确保成型过程中的精度和稳定性。

4. 进行模具的加工和制造根据设计好的模具结构,进行模具的加工和制造。

常用的加工方法包括铣削、切割、冲压等。

制造过程中需要注意材料的延展性和成型精度的控制。

5. 进行模具试模制造完成后,进行模具试模。

通过模具试模可以了解模具的性能和精度,以及是否满足产品要求。

根据试模情况,可以进行模具的调整和优化。

6. 完善模具设计根据模具试模的结果,对模具设计进行完善。

根据需要,可以对模具的结构、材料、加工工艺等进行调整和改进,以达到更好的成型效果。

实例分析以一个实际案例进行宽凸缘拉伸件模具设计的实例分析。

1. 确定模具尺寸和形状根据客户要求,设计一个宽凸缘拉伸件的模具。

该拉伸件的尺寸为100mm×80mm×10mm。

2. 分析材料特性根据拉伸件需要承受的载荷和使用环境,选择了耐磨性好、耐腐蚀性强的工程塑料作为模具材料。

3. 设计模具的结构根据拉伸件的形状和尺寸,设计模具的结构。

模具采用上、下模和冷却系统的结构,以确保成型过程中的冷却效果和成型精度。

凸缘矩形件的拉深工艺分析与模具设计

定了落料拉 深复合成 形的工 艺方案 ,缩短 了复 杂零件成 形模具 “ 试错”的过程 ,减 少了对设 计经验 的依 赖程度 ,提高 了模 具设计的准 确性和可 靠性 ,对 同类 零件的冲压 模具设计 具有 一 定的参考价值。介绍了模具结构及工作过程 ,对设计注意事项进行了分析 、归纳和总结 。 关键词 :凸缘矩形件 ;D Y N A F O R M;落料拉深复合成形 ;模具结构 中图分类号 :T G3 8 6 . 2 ;T G3 8 5 . 2 文献标识码 :B 文章编号 :1 0 0 9 — 0 1 3 4 ( 2 0 1 3 ) 0 3 ( 上) 一 0 0 3 8 —0 3

式 来 应 用 , 采 用 传 统 的 方 法 来 设 计 该 产 品 的 模

1 拉深 工艺分析

矩 形 件 是 一种 非 轴 对称 的零 件 , 它 的筒 壁 是

由直 边 部 分 和 圆 角部 分 构 成 ,拉 深 变 形 时 应 力 、 应 变 在 变 形 区 内沿 周边 的分 布 很 不 均 匀 ,因 而 在 拉深 过程 中变 形过 程较 为 复杂n 】 。 如图l 所 示 零件 属 于矩 形 件 的一种 类 型 ,但 是 和大 多数 设 计 参 考 资 料 上 所提 供 的矩 形 件 又 有 较 大 区别 。该 零 件 不 属 于 直 壁 式矩 形 件 , 同时 还 带 有 凸缘 , 因 此该 零 件 的 拉 深 工艺 比一 般 的矩 形 件

D o i : 1 0 . 3 9 6 9 / J . i s s n . 1 0 0 9 -0 1 3 4 . 2 0 1 3 . 0 3 (E) . 1 2

0 引言

如 图1 所 示 零 件是 某 家 电产 品上 的结 构件 ,材 料 采 用DC 0 3 冷轧 板 ,厚 度 1 n l l l l 。该结 构件 虽 然尺 寸精 度要求不高 ( I T1 a m ),但 是 属于 较 复 杂 的 拉 深件 , 成 形 过程 中存 在起 皱 、破 裂 的可 能 性 , 在 确 定 毛 坯 的 形 状 和 尺 寸 时 ,缺 少恰 当 的经 验 公

带凸缘拉伸件

带凸缘拉深件模具设计摘要拉深是利用模具使平板毛坯变成为开口的空心零件的冲压方法,用拉深工艺可以制成筒形、阶梯形、锥形、抛物面形、盒形和其他不规则形状的薄壁零件,其中又以筒形件简单和多见,而有凸缘筒形件又分为宽凸缘和窄凸缘件。

只有加强拉深变形基础理论的研究,才能提供更加准确、实用、方便的计算方法,才能正确地确定拉深工艺参数和模具工作部分的几何形状与尺寸,解决拉深变形中出现的各种实际问题,从而,进一步提高制件质量。

在拉深工艺设计时,必须知道冲压件能否一次拉出,这就引出了拉深系数的概念。

拉伸系数决定于每次拉深时允许的极限变形程度。

在多次拉深中,对于宽凸缘拉深件,则应在第一次拉深时,就拉成;零件所要求的凸缘直径,而在以后各次拉深中,凸缘直径保持不变。

为了保证以后拉深时凸缘不变形,宽凸缘拉深件首次拉入凹模的材料应比零件最后拉深部分实际所需材料多3%~5%,这些多余材料在以后各次拉深中,逐渐将减少部分材料挤回到凸缘部分,使凸缘增厚,从而避免拉裂。

关键词:筒形,模具设计,拉深,冲压AbstractThe extension is a mould to make the plate blank into the stamping method for hollow parts of the opening, thin-walled parts with deep drawing process can be made into a cylinder shape, ladder shaped, cone, parabolic, box and other irregular shapes, and the case of cylindrical parts simple and rare, and flange cylindrical parts is divided into wide flange and narrow flange.Only by strengthening the basic theory research of deformation calculation method of drawing, can provide more accurate, practical and convenient, can correctly determine the geometry and size of drawing process parameters and working parts of die, to solve the actual problems, drawing deformation in order to further improve the quality of workpieces.In the process design of deep drawing, must know whether a stamping out, this leads to the concept of drawing coefficient. Limit drawing coefficient depends on each drawing the allowable deformation degree. Many in the drawing, for wide flange drawing parts, should be in the first drawing, pull into; the diameter of the flange parts required, and after each time depth, the diameter of the flange remain unchanged. In order to ensure the flange without deformation after drawing, wide flange drawing parts for the first time into the die material should be better than the last part of the actual parts drawing materials needed for multiple 3%~5%, these extra materials after various times of deep, gradually will reduce part material out back to the flange portion, the flange thickened, so as to avoid cracking.Keywords: cylinder, mold design, drawing, stamping目录摘要 (I)Abstract (II)前言 (1)第1章加工零件的工艺分析 (3)零件分析 (3)冲压件的工艺分析 (3)制定冲压工艺方案 (4)第2章模具总体设计 (6)模具类型的选择 (6)操作方式 (6)卸料、出件方式 (6)卸料方式 (6)出件方式 (6)第3章模具设计计算 (7)工艺参数的确定及计算 (7)确定拉伸次数 (7)排样及材料的利用率 (8)排样方法 (8)材料的利用率 (9)第4章冲压模具设计 (9)确定冲压类型及结构形式 (9)计算工序压力、选择压力机 (9)落料力 (9)卸料力 (9)拉伸力 (9)压边力 (10). 计算模具压力中心 (10). 计算模具零件主要工作部分刃口尺寸 (11)第5章模具零件的选用 (12)模架的选择 (12)冲压设备的选用 (12)第6章模具制造技术要求 (13)表面粗糙度及标准 (13)配合要求 (14)第7章编写技术条件 (15)第8章设计并绘制模具总装图及选取标准件 (17)毕业设计小结 (17)结论 (18)参考文献 (20)前言冲压模具在实际工业生产中应用广泛。

倒装拉深模具设计(有凸缘)

目录

前 言 ................................................................................................................................ 1 第 1 章 绪 论 ....................................................................................................................3

§5 .1 模 具 结 构 形 式 的 选 择 ................................................................................21 §5 .1.1 模 架 的 选 择 和 总 体 结 构 .................................................................21 §5 .1.2 卸 料 装 置 的 选 择 与 计 算 .................................................................23 §5 .1.3 导 向 装 置 ......................................................................................... 29

§1.1 冲 压 的 概 念 、 特 点 及 应 用 ......................................................................... 3 §1.2 冲 压 的 基 本 工 序 及 模 具 ............................................................................4 §1.3 冲 压 技 术 的 现 状 及 发 展 方 向 ..................................................................... 5 第 2 章 零 件 的 冲 压 工 艺 性 分 析 ............................................................................... 10 §2 .1 零 件 的 工 艺 性 分 析 .................................................................................... 10 §2 .2 制 定 零 件 的 工 艺 为 过 程 ............................................................................ 11 §2 .3 冲 压 工 序 的 确 定 ......................................................................................... 11 §2 .4 拉 深 工 艺 方 案 的 确 定 ..............................................................................12

模具设计与制造专业毕业论文--方凸缘拉深冲裁模具设计

1 绪论模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。

模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定模具工业既是高新技术产业的一个组成部分,又是高新技术产业化的重要领域。

模具在机械,电子,轻工,汽车,纺织,航空,航天等工业领域里,日益成为使用最广泛的主要工艺装备,它承担了这些工业领域中60%~90%的产品的零件,组件和部件的生产加工。

20世纪80年代开始,发达工业国家的模具工业已从机床工业中分离出来,并发展成为独立的工业部门,其产值已超过机床工业的产值。

改革开放以来,我国的模具工业发展也十分迅速。

近年来,每年都以15%的增长速度快速发展。

许多模具企业十分重视技术发展。

加大了用于技术进步的投入力度,将技术进步作为企业发展的重要动力。

此外,许多科研机构和大专院校也开展了模具技术的研究与开发。

模具行业的快速发展是使我国成为世界超级制造大国的重要原因。

今后,我国要发展成为世界制造强国,仍将依赖于模具工业的快速发展,成为模具制造强国。

1.1国内模具的现状和发展趋势1.1.1国内模具的现状我国模具近年来发展很快,目前,我国制造业的资源已突破了企业——社会——国家的界线,制造业的国际化已是一个客观事实。

近几年,我国模具产业总产值保持13%的年增长率(据不完全统计,2004年国内模具进口总值达到600多亿,同时,有近200个亿的出口),到2005年模具产值预计为600亿元,模具及模具标准件出口将从现在的每年9000多万美元增长到2005年的2亿美元左右。

单就汽车产业而言,一个型号的汽车所需模具达几千副,价值上亿元,而当汽车更换车型时约有80%的模具需要更换。

在模具工业的总产值中,冲压模具约占50%,塑料模具约占33%,压铸模具约占6%,其它各类模具约占11%。

(模具设计)球型凸缘件拉深模设计

模具设计课程设计————球型凸缘件拉深模设计哈哈小学出版社院系:专业:班级:姓名:指导老师:目录一、零件冲压加工工艺性分析--------------------------------------31、毛坯尺寸计算-------------------------------------------------------------------------32、判断是否可一次拉深成形-------------------------------------------------------- 33、确定是否使用压边圈--------------------------------------------------------------- 44、凹凸模圆角半径的计算------------------------------------------------------------45、确定工序内容及工序顺序---------------------------------------------------------4二、确定排样图和裁板方案------------------------------------------41、板料选择--------------------------------------------------------------------------------42、排样设计--------------------------------------------------------------------------------4三、主要工艺参数的计算1、工艺力计算----------------------------------------------------------------------------62、压力机的选择-------------------------------------------------------------------------6四、模具设计1、模具结构形状设计------------------------------------------------------------------72、模具工作尺寸与公差计算--------------------------------------------------------7五、工作零件结构尺寸和公差的确定1、落料凹模板----------------------------------------------------------------------------82、拉深凸模--------------------------------------------------------------------------------93、凹凸模-----------------------------------------------------------------------------------9六、其他零件结构尺寸1、模架的选择----------------------------------------------------------------------------92、凹凸模固定板的选择--------------------------------------------------------------103、磨柄的选择---------------------------------------------------------------------------104、卸料装置-------------------------------------------------------------------------------105、推荐装置的选择------------------------------------------------------------------116、销、钉的选择---------------------------------------------------------------------117、模具闭合高度的校核------------------------------------------------------------11七、参考目录------------------------------------11零件图:材料:A3钢厚度:t=1mm一、零件冲压加工工艺性分析材料:该冲裁件的材料A3钢是低碳钢,拉深工艺性较好。

课程设计带凸缘筒形件首次拉深的拉深模设计

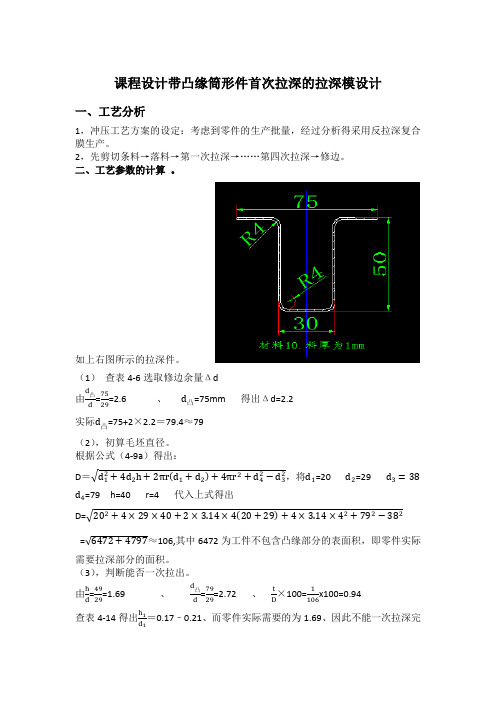

课程设计带凸缘筒形件首次拉深的拉深模设计一、工艺分析1,冲压工艺方案的设定:考虑到零件的生产批量,经过分析得采用反拉深复合膜生产。

2,先剪切条料→落料→第一次拉深→……第四次拉深→修边。

二、工艺参数的计算 。

如上右图所示的拉深件。

(1) 查表4-6选取修边余量Δd 由d 凸d=7529=2.6 、 d 凸=75mm 得出Δd=2.2实际d 凸=75+2×2.2=79.4≈79 (2),初算毛坯直径。

根据公式(4-9a )得出:D =√d 12+4d 2h +2πr (d 1+d 2)+4πr 2+d 42−d 32,将d 1=20 d 2=29 d 3=38d 4=79 h=40 r=4 代入上式得出D=√202+4×29×40+2×3.14×4(20+29)+4×3.14×42+792−382 =√6472+4797≈106,其中6472为工件不包含凸缘部分的表面积,即零件实际需要拉深部分的面积。

(3),判断能否一次拉出。

由h d =4929=1.69 、d 凸d=7929=2.72 、 t D ×100=1106x100=0.94查表4-14得出h1d 1=0.17﹣0.21、而零件实际需要的为1.69、因此不能一次拉深完成。

(4),计算拉深次数及各工序的拉深直径。

,因此需要用试凑法计算利用表4-14来进行计算,但由于有两个未知数m和d td1拉深直径。

下面用逼近法来确定第一的拉深直径。

的值为由于实际拉深系数应该比极限拉伸系数稍大,才符合要求,所以上表中d td11.5、1.6、1.7的不合适。

因为当d t的值取1.4的时候,实际拉深系数与极限拉深系数接近。

故初定第一次d1拉深直径d1=56.因以后各次拉深,按表4-8选取。

故查表4-8选取以后各次的拉深系数为当m2=0.77时d2=d1×m2=56×0.77=43mm当m2=0.79时d3=d2×m3=43×0.79=34mm当m3=0.81时d4=d3×m4=34×0.81=27mm<29mm因此以上各次拉程度分配不合理,需要进行如下调整。

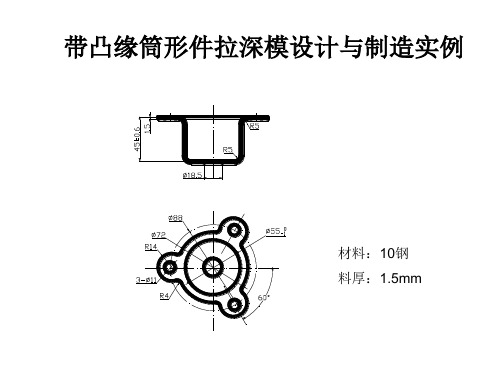

8、带凸缘筒形件拉深模设计与制造 2解读

0 0 DT (DA 2Z ) 0 T (87.85 4.5) 0.03 mm 83.350.03 mm

(3)排样计算 零件采用单直排排样方式,查得零件间的搭边值为 1.0mm,零件与条料侧边之间的搭边值为1.2mm,若模具采 用无侧压装置的导料板结构,则条料上零件的步距为 158mm,条料的宽度应为

0 R 40 0.18 mm 和 R140.22 mm

0 0 DT2 (DA Z min / 2) 0 ( 3 . 91 0 . 066 ) mm 3 . 844 T 0.02 0.020 mm

A 0.032 0.032 DA3 (Dmax XΔ) 0 ( 14 0.5 0.22 ) mm 13 . 890 mm 0 0

A 0.05 0.05 DA (d 2 t )0 (68.21 1.5)0 mm 69.710 mm

0 0 DT (DA 2Z ) 0 T (69.71 4.5) 0.03 mm 65.210.03 mm

(2)拉深力计算

F拉 d 2 t b K 2 68.21 1.5 400 0.66N 84815 .04N 85kN

则第一次拉深高度为

h1

0.25 2 2 ( D d F ) 0.43( R1 r1 ) d1

0.25 (1572 1222 )mm 0.43(8.75 8.75)mm 86.35 35.80mm

(5)验算m1是否合理 第一次拉深的相对高度

对直径

dF 122 1.41 d1 86.35

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图3 成形后的厚度变化分布云图

通过板材的厚度变化分布云图可以看出,厚 度最小值是0.733642,处在矩形件的四个底部圆 角处,厚度减小值是0.266358,减薄量占总厚度 的26.6%,该部位有拉裂的趋势,但仍在安全线以 内。厚度最大值是1.078504,处在矩形件的凸缘部 分,厚度增加值是0.078504,增厚量占总厚度的 7.8%,该部位有起皱现象。通过调整压边位置的 结构、压边力的大小以及抛光凹模工作面可以有 效降低起皱和拉裂的风险。因此,可以判断该拉 深件能够通过一次拉深成形。

图4 毛坯形状确定过程示意图

该零件通过落料拉深复合模冲压成形,模具 结构如图5所示,采用400×200×195~240ⅠJB/ T7181.3-1995标准模架[7,8]。

第35卷 第3期 2013-03(上) 【39】

1. 上模座 2. 17.导套 3. 18.导柱 4. 垫板 5. 卸料螺钉 6. 25、28.沉头螺钉 7. 螺塞 8. 弹簧 9. 限位导柱 10. 小导套 11. 固定板 12. 凹模镶块 13. 落料拉深凸凹模 14. 橡皮 15. 卸料板 16. 落料凹模 19. 下模座 20、21、23. 销钉 22. 挡料销 24. 拉深凸模 26. 顶杆 27. 压边圈 29. 导料销

江理工大学,2011. [5] 赵佳峰,张骞,张云峰.汽车中门边梁冲压成形工艺模拟研

究[J].制造技术与机床,2011,(11):43-46. [6] 龚红英,何丹农,张质良.计算机仿真技术在现代冲压成形

过程中的应用[J].锻压技术,2003,(5):35-38. [7] 王新华,袁联富.冲模结构图册[M].北京:机械工业出版

收稿日期:2012-10-16 作者简介:杨太德(1970 -),男,副教授,研究方向为模具设计与制造技术。

【38】 第35卷 第3期 2013-03(上)

2 DYNAFORM软件拉深成形数值模 拟[3~6]

1)首先在CAD软件(Pro/ENGINEER、UG或 CATIA等)中根据拉深件建立拉深件和凹模的曲 面模型,然后存为IGS文件格式,将上述曲面模型 数据导入到DYNAFORM系统中。

在进行模具结构设计时,首先需要解决以下 问题:

1)该拉深件需要的毛坯尺寸及形状大小; 2)能不能通过一次拉深获得该拉深件; 3)拉深过程中零件是否会出现严重起皱和破 裂; 4)拉深后零件壁厚减薄量和增厚量会达到多 少。 DYNAFORM软件是由美国工程技术联合公司 (ETA)开发的一个基于LS-DYNA的板料成形模 拟专用软件包,可方便地求解板料成形工艺及模 具设计涉及到的复杂问题,是目前该领域中应用 最为广泛的CAE分析软件之一[2]。

5 结束语

针对复杂拉深件,通过DYNAFORM软件进行 数值模拟,减少了对设计经验的依赖程度,提高

【40】 第35卷 第3期 2013-03(上)

了模具设计的准确性和可靠性,缩短了模具设计 与制造调试的周期,对同类零件的冲压模具设计 具有一定的参考价值。该冲压件采用落料拉深复 合成形,生产效率高,模具结构简单,操作安全 方便,具有良好的经济效益。

摘 要:根据凸缘矩形件的结构特点及技术要求,用DYNAFORM软件进行拉深成形数值模拟分析,确

定了落料拉深复合成形的工艺方案,缩短了复杂零件成形模具“试错”的过程,减少了对设

计经验的依赖程度,提高了模具设计的准确性和可靠性,对同类零件的冲压模具设计具有一

定的参考价值。介绍了模具结构及工作过程,对设计注意事项进行了分析、归纳和总结。

关键词:凸缘矩形件;DYNAFORM;落料拉深复合成形;模具结构

中图分类号:TG386.2;TG385.2 文献标识码:B

文章编号:1009-0134(2013)03(上)-0038-03

Doi:10.3969/j.issn.1009-0134.2013.03(上).12

0 引言

如图1所示零件是某家电产品上的结构件,材 料采用DC03冷轧板,厚度1 mm。该结构件虽然尺 寸精度要求不高(IT13级),但是属于较复杂的 拉深件,成形过程中存在起皱、破裂的可能性, 在确定毛坯的形状和尺寸时,缺少恰当的经验公 式来应用,采用传统的方法来设计该产品的模 具,需要较长的“试错”过程,准确性和可靠性 低,设计、制造成本较高。

加工与制造

凸缘矩形件的拉深工艺分析与模具设计

The stretching technology analysis and die design of the flange drawing

杨太德1,徐永萍2,王 娟1

YANG Tai-de1,XU Yong-ping2,WANG Juan1

(1.连云港职业技术学院,连云港 222006;2.本特勒投资(中国)有限公司,嘉定 201807)

2)对曲面模型进行网格划分,检查并修正网 格缺陷。

3)利用BSE(毛坯尺寸工程)模块确定毛坯 尺寸及形状大小(包含修边余量)。

4)对毛坯轮廓进行网格划分,检查并修正网 格缺陷。

5)进入成形设置界面定义工具:凸模、凹 模、压边圈等。

6)提交运算。运算结果会产生包括后缀名 为.d3plot、.dynain、.idx、.mod等多种类型的文 件。

社,2003. [8] 王孝培.冲压手册[M].北京:机械工业出版社,2003. [9] 杨 太 德 . 多 孔 盘 冲 压 工 艺 与 模 具 设 计 [ J ] . 锻 压 技

术,2011,(5):104-107.

7)后处理分析。 打开后缀名为.d3plot的文件,单击工具栏中的 Forming Limit Diagram (FLD)按钮,只保留毛坯 层,选择最后一帧得到的结果如图2所示。通过板 材的成形极限图,可以看到毛坯在成形后没有破 裂区域,只是在矩形件的底部圆角处有部分材料 处于破裂的危险区,在毛坯的底部和边缘部分有 起皱现象。拉深件大部分面积处于安全区域,初 步判断该拉深件可以通过一次拉深成形。

4 注意事项

该模具装配后落料凹模16与拉深凸模24之间 要有一定的高度差,一般为板料厚度t +(1~2) mm,以实现先落料后拉深。拉深过程中,为了防 止板料起皱,拉深凸模24、凹模镶块12、拉深凹 模13以及压边圈27要压紧板料。由于落料凸模13 与落料凹模16之间相对行程较大,为了减少模具 的磨损,落料凸、凹模采用斜壁形式,同时冲裁 间隙取合理间隙的较大数值[9]。

3 模具结构及工作过程

利用DYNAFORM软件BSE(毛坯尺寸工程) 模块确定的毛坯形状(包含3mm的余量修边)如 图4所示。提取坯料轮廓线,以IGS文件格式导 出,由Pro/ENGINEER软件转换成2D图形后进行 拉深模的结构设计。

㞘㑰㔷㎋

㎎㪏ミ

㎎㪏ミ㗌㞘 㾿⢀䈁㑠

图2 成形极限图(FLD)

单击工具栏中的Thickness(厚度)按钮,同 样只保留毛坯层,选择最后一帧得到厚度变化分 布云图如图3所示。

(a)实体

(b)零件图 图1 凸缘矩形件

1 拉深工艺分析

矩形件是一种非轴对称的零件,它的筒壁是 由直边部分和圆角部分构成,拉深变形时应力、 应变在变形区内沿周边的分布很不均匀,因而在 拉深过程中变形过程较为复杂[1]。

如图1所示零件属于矩形件的一种类型,但是 和大多数设计参考资料上所提供的矩形件又有较 大区别。该零件不属于直壁式矩形件,同时还带 有凸缘,因此该零件的拉深工艺比一般的矩形件 还要复杂。

图5 落料拉深复合模结构图

模具工作过程如下:待冲条料通过导料销29 和挡料销22的定位,由落料凸模13和凹模16实现 落料。落料凸模13继续下行,进入凹模16的深度 达到2mm后,落料件在拉深凸模24、拉深凹模 13、凹模镶块12以及压边圈27作用下开始拉深, 拉深行程为19mm。拉深结束后,拉深件由凹模镶 块12推出,卸料板15实现冲裁搭边与落料凸模13 的分离。

参考文献:

[1] 贺军涛.盒形件拉深的研究[D].长春:吉林大学,2004. [2] 皮克松,郑南松.DYNAFORM在冲压成形中的应用研究

[J].航空制造技术,2011,(10):40-44. [3] 王秀凤,郎利辉.板料成形CAE设计及应用[M].北京:北京

航空航天大学出版社,2010. [4] 刘普襄.超薄板材拉深成形的数值模拟分析[D].杭州:浙