夹套式反应器温度串级系统控制

工程控制习题答案

当测量液体压力时,在导压管系统最高处应安装集气瓶; 当测量气体压力有可能有液体冷凝时,在导压管系统最低处应 加装水分离器;当被测介质有可能产生沉淀时,应在仪表前安 装沉降器。

5.取压口与压力表之间应加装隔离阀。

6.在测量较小压力时,若仪表与取压口不在同一水平高度,则 应对测压进行校正

例3-4 简述测温仪表的安装事项以及注意的问题。

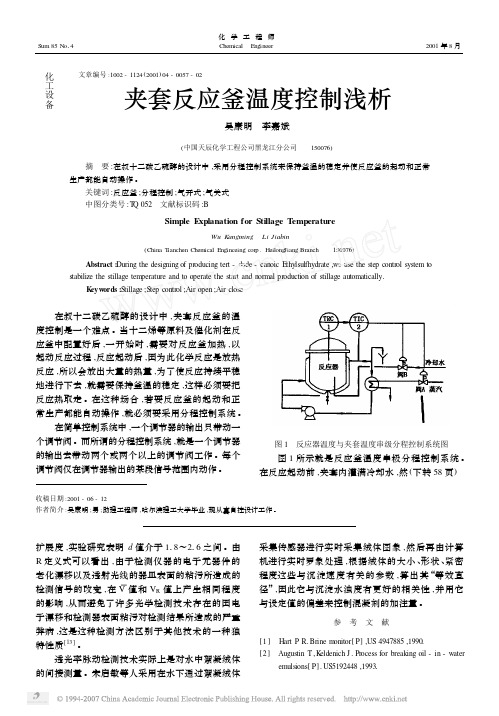

给定值 -

e1

u1

控制器1

负-

负 e2

u2

正

m

f2

T2

f1

T1Biblioteka 控制器2 控制阀夹套

反应器

温度测量变送器2

正

正

温度测量变送器1

例3-1 用一支铂铑10-铂热电偶进行温度测量,已知热电 偶冷端温度为t0为20℃,测量得到E(t0,0)=7.341mv, 求被测介质的实际温度。

查表得到:E(t0,0) 0.113mv 则 E(t,0) E(t0,0) E(t,t0) 7.341 0.113 7.454mv

反查S分度表得其对应的实际温度为810℃。

例3-2,用S型热电偶测温,已知冷端温度为40℃, 而实际测量的热电势为9.352mv。试求预测的温度 值。

解:设被测

温度

用t表示,冷端温度用t

表示,

0

由题意

t0 40℃,E(t,40) 9.352mv 而 E(t,0) E(t,40) E(40,0)

由分度表查出E(40,0) 0.235mv

所以 E(t,0) 9.352 0.235 9.587mv

根据上值,由分度表直接查出t 1000℃。

例3-3简述压力表的安装应注意的事项及问题:

1.取压点应选在被测介质直线流动的管段部分,不要选在管路交叉、 转弯、死角或其它容易形成漩涡的地方。

夹套式反应器温度串级控制控制方案设计设计

目录一.概述……………………………………………………………2-6页1.1化学反应器的基本介绍…………………………………2-3页1.2夹套式反应器的控制要求…………………………………3 页1.3夹套式反应器的扰动变量………………………………3-4页1.4基本动态方程式…………………………………………4-6页二.控制系统方案的确定…………………………………………6-7页三.控制系统设计…………………………………………………7-18页3.1被控变量和控制变量的选择………………………………7-8页3.2主、副回路的设计…………………………………………8-9页3.3现场仪表选型………………………………………………9-12页3.4主、副控制器正反作用选择………………………………12-13页3.5控制系统方框图……………………………………………13页3.6分析被控对象特性及控制算法的选择……………………13-14页3.7控制系统整定及参数整定…………………………………14-18页四.课程设计总结……………………………………………………18页五.结束语……………………………………………………………18页六.参考文献…………………………………………………………19页一概述1.1 化学反应器的基本介绍反应器(或称反应釜)是化工生产中常用的典型设备,种类很多。

化学反应器在结构、物料流程、反应机理、传热、传质等方面存在差异,使自控的难易程度相差很大,自控方案差别也比较大。

化学反应器可以按进出物料状况、流程的进行方式、结构形式、传热情况四个方面分类:一、按反应器进出物料状况可分为间歇式和连续式反应器通常将半连续和间歇生产方式称为间歇生产过程。

间歇式反应器是将反应物料分次获一次加入反应器中,经过一定反应时间后取出反应中所有的物料,然后重新加料在进行反应。

间歇式反应器通常适用于小批量、多品种、多功能、高附加值、技术密集型产品的生产,这类生产反应时间长活对反应过程的反应温度有严格程序要求。

夹套反应釜温度控制浅析

化工设备夹套反应釜温度控制浅析吴康明 李嘉斌(中国天辰化学工程公司黑龙江分公司 150076) 摘 要:在叔十二碳乙硫醇的设计中,采用分程控制系统来保持釜温的稳定并使反应釜的起动和正常生产都能自动操作。

关键词:反应釜;分程控制;气开式;气关式中图分类号:T Q 052 文献标识码:BSimple Explanation for Stillage T emperatureWu Kangming Li Jiabin(China T ianchen Chemical Enginceing corp.Heilong Jiang Branch 150076)Abstract :During the designing of producing tert -dode -canoic E thylsulfhydrate ,we use the step control system to stabilize the stillage temperature and to operate the start and normal production of stillage automatically.K eyw ords :S tillage ;S tep control ;Air open ;Air close 在叔十二碳乙硫醇的设计中,夹套反应釜的温度控制是一个难点。

当十二烯等原料及催化剂在反应釜中配置好后,一开始时,需要对反应釜加热,以起动反应过程,反应起动后,因为此化学反应是放热反应,所以会放出大量的热量,为了使反应持续平稳地进行下去,就需要保持釜温的稳定,这样必须要把反应热取走。

在这种场合,若要反应釜的起动和正常生产都能自动操作,就必须要采用分程控制系统。

在简单控制系统中,一个调节器的输出只带动一个调节阀。

而所谓的分程控制系统,就是一个调节器的输出去带动两个或两个以上的调节阀工作。

每个调节阀仅在调节器输出的某段信号范围内动作。

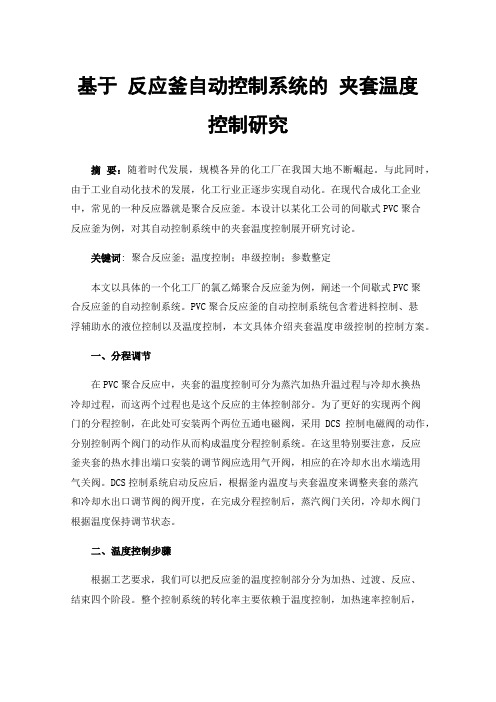

基于反应釜自动控制系统的夹套温度控制研究

基于反应釜自动控制系统的夹套温度控制研究摘要:随着时代发展,规模各异的化工厂在我国大地不断崛起。

与此同时,由于工业自动化技术的发展,化工行业正逐步实现自动化。

在现代合成化工企业中,常见的一种反应器就是聚合反应釜。

本设计以某化工公司的间歇式PVC聚合反应釜为例,对其自动控制系统中的夹套温度控制展开研究讨论。

关键词: 聚合反应釜;温度控制;串级控制;参数整定本文以具体的一个化工厂的氯乙烯聚合反应釜为例,阐述一个间歇式PVC聚合反应釜的自动控制系统。

PVC聚合反应釜的自动控制系统包含着进料控制、悬浮辅助水的液位控制以及温度控制,本文具体介绍夹套温度串级控制的控制方案。

一、分程调节在PVC聚合反应中,夹套的温度控制可分为蒸汽加热升温过程与冷却水换热冷却过程,而这两个过程也是这个反应的主体控制部分。

为了更好的实现两个阀门的分程控制,在此处可安装两个两位五通电磁阀,采用DCS控制电磁阀的动作,分别控制两个阀门的动作从而构成温度分程控制系统。

在这里特别要注意,反应釜夹套的热水排出端口安装的调节阀应选用气开阀,相应的在冷却水出水端选用气关阀。

DCS控制系统启动反应后,根据釜内温度与夹套温度来调整夹套的蒸汽和冷却水出口调节阀的阀开度,在完成分程控制后,蒸汽阀门关闭,冷却水阀门根据温度保持调节状态。

二、温度控制步骤根据工艺要求,我们可以把反应釜的温度控制部分分为加热、过渡、反应、结束四个阶段。

整个控制系统的转化率主要依赖于温度控制,加热速率控制后,恒温稳定控制成为整个系统的核心。

通过DCS控制系统的控制,PVC聚合反应时反应釜的温度控制通常采用顺序控制方法,自动程序控制如框图1所示:图1顺序控制程序框图示意图1、加热阶段:根据PVC的合成配方,虽然PVC的聚合反应是放热反应,但反应物要达到一定温度反应才会进行聚合反应,因而在反应开始前要在夹套中通入加热蒸汽使反应釜内温度上升,使得反应物更快到达引发聚合反应的温度从而引发聚合。

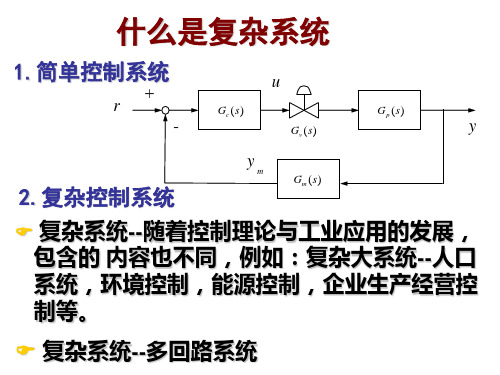

串级控制cascade

T 1T 2s 2 + (T 1 + T 2 + K T 2K v K m 2K 2T 1 )s +

(1 + K T 2K v K m 2K 2 + K T 1K T 2K v K m 1K 1K 2 ) = 0

s 2 + 2xw0s + w02 = 0

阻尼系数 自然频率

四.串级控制系统中的量纲

d2 r – WT 1 – WT 2 Wv Wm2 Wm1 Wp 2 2 d1 Wp1

1

副回路

W ( s)

' p2

WT 2 (s)Wv (s)Wp 2 (s) 1 WT 2 (s)Wv (s)Wp 2 (s)Wm 2 (s)

' p2

WT 2 (s) K p 2 (1

或 T1 = (3~10) T2

很小,副回路 包括的干扰因素越少,副回路克服干扰 能力 强的优点未能充分利用。

当 T 1

/ T2 > 10 时,表示T2

/ T2 < 3 时,表明T2 过大,副回路

包括的干扰多, 控制作用不及时。

设对象是惯性环节,其它均为比例环节,即

ü ï ï W p 2 (s ) = ,W p1 (s ) = ï ï T 2s + 1 T 1s + 1 ï ï W T 1 (s ) = K T 1 ,W T 2 (s ) = K T 2 ,W v (s ) = K v ï ý ï ï ï W m 1 (s ) = K m 1 ,W m 2 (s ) = K m 2 ï ï ï ï þ K2 K1

Wp2(s) Y2(s)

Wp1(s)

Y1(s)

锅炉夹套水温与内胆水温串级控制系统

锅炉夹套水温与内胆水温串级控制系统一、实验目的1.熟悉温度串级控制系统的结构与组成。

2.掌握温度串级控制系统的参数整定与投运方法。

3.研究阶跃扰动分别作用于副对象和主对象时对系统主控制量的影响。

4.主、副调节器参数的改变对系统性能的影响。

二、实验设备三、实验原理本实验系统的主控量为锅炉夹套的水温T1,副控量为锅炉内胆的水温T2,它是一个辅助的控制变量。

系统由主、副两个回路所组成。

主回路是一个定值控制系统,要求系统的主控制量T1等于给定值,因而系统的主调节器应为PI或PID 控制。

副回路是一个随动系统,要求副回路的输出能正确、快速地复现主调节器输出的变化规律,以达到对主控制量T1的控制目的,因而副调节器可采用P控制。

由于锅炉夹套的温度升降是通过锅炉内胆的热传导来实现的,显然,由于副对象管道的时间常数小于主对象下水箱的时间常数,因而当主扰动(二次扰动)作用于副回路时,通过副回路的调节作用可快速消除扰动的影响。

本实验系统结构图和方框图如图15所示。

图15 锅炉夹套与内胆温度串级控制系统(a)结构图 (b)方框图四、实验内容与步骤本实验选择锅炉夹套和锅炉内胆组成串级控制系统。

实验之前先将储水箱中贮足水量,然后将阀门F2-1、F2-6、F1-12、F1-13全开,将锅炉出水阀门F2-11、F2-12关闭,其余阀门也关闭。

将变频器A、B、C三端连接到三相磁力驱动泵(220V),打开变频器电源并手动调节变频器频率,给锅炉内胆和夹套贮满水。

然后关闭变频器、关闭阀F1-12,打开阀F1-13。

待实验投入运行时,用变频器支路以较小的流量给锅炉内胆供循环冷却水。

具体实验内容与步骤可根据本实验的目的与原理参照前一节水箱液位串级控制中相应方案进行,实验的接线可按照下面的接线图连接。

图16 智能仪表控制温度串级控制实验接线图图17 远程数据采集控制温度串级控制实验接线图图18 DCS分布式控制温度串级控制实验接线图图19 S7-200PLC控制温度串级控制实验接线图图20 S7-300PLC控制温度串级控制实验接线图五、实验报告要求1.画出温度串级控制系统的结构框图。

锅炉内胆与夹套温度串级控制

锅炉内胆与夹套温度串级控制作者:吴程来源:《电子技术与软件工程》2015年第18期介绍了锅炉内胆与夹套温度串级控制系统的特点,描述了利用西门子S7300PLC,以及supcon软件,用串级控制设计一个温度控制系统。

【关键词】PLC 串级控制温度控制1 概述随着现代工业生产过程的迅速发展,单回路控制系统往往满足不了生产工艺的要求,在这样的情况下,串级控制系统就开发生产了。

串级控制系统是一种常用的复杂控制系统,由两个或两个以上控制器串联组成,一个控制器的输出作为另一个的设定值,这类控制系统称为串级控制系统。

2 串级控制系统设计2.1 系统设计2.1.1 结构框图及说明图1为温度串级控制系统方框图。

副回路即控制锅炉内胆温度的环路为随动控制系统,主回路即控制锅炉夹套温度的环路为定值控制系统。

2.1.2 系统原理图及工作原理图2为锅炉内胆和夹套温度串级控制系统原理图。

当调节锅炉内胆和夹套进出水量平衡时,设定夹套温度,主调节器工作,主调节器的输出值是内胆温度控制的给定值。

副回路工作,调压装置输出电压,电压被加到电加热管上,加热管加热内胆温度,由于热传递,夹套温度上升;当夹套温度上升超过给定值时,主调节器作用,使得调压装置不工作,没有输出电压,电加热管停止工作,夹套温度被流动的水带走,温度下降,如此反复工作。

2.2 单元电路设计2.2.1 单元电路工作原理(1)可控硅移相调压装置。

依据固态继电器(SSR)图,单相SSR为四端有源器件,其中两个输入控制端,两个输出端,输入输出间为光隔离,输入端加上直流或脉冲信号到一定电流值后,输出端就能从断态转变成通态。

(2)变频器。

变频器型号为三菱FR-S520S-0.4K-CHR,变频器的输出端控制副管路泵,通过控制水泵电机的转速来控制副管路的流量,其电源开关在变频器的左下方。

(3)Pt100热电阻温度传感器。

热电阻测温仪表是根据金属导体的电阻随温度变化的特性进行测温的,对确定的电阻,只要精确地测定其阻值的变化,便可知道温度的高低。

《过程控制工程》课程设计参考题目

《过程控制工程》课程设计参考题目14级过程控制课程设计题目1班课程设计参考题目:一、温度控制(单回路、串级、前馈—反馈、比值控制)(40)1、换热器出口温度单回路控制方案设计2、乳化物干燥器温度单回路控制方案设计3、精馏塔提馏段温度单回路控制方案设计4、管式加热炉出口温度单回路控制方案设计5、夹套式反应器温度单回路控制控制方案设计6、燃烧式工业窑炉温度单回路控制方案设计7、精馏塔精馏段温度单回路控制方案设计8、流化床反应器温度单回路控制方案设计9、管式热裂解反应器出口温度单回路控制方案设计10、发酵罐温度单回路控制方案设计11、换热器出口温度串级控制方案设计12、乳化物干燥器温度串级控制方案设计13、精馏塔提馏段温度串级控制方案设计14、管式加热炉出口温度串级控制方案设计15、夹套式反应器温度串级控制控制方案设计16、燃烧式工业窑炉温度串级控制方案设计17、精馏塔精馏段温度串级控制方案设计18、流化床反应器温度串级控制方案设计19、发酵罐温度串级控制方案设计20、管式热裂解反应器出口温度串级控制方案设计21、换热器出口温度前馈—反馈控制方案设计22、乳化物干燥器温度前馈—反馈控制方案设计23、精馏塔提馏段温度前馈—反馈控制方案设计24、管式加热炉出口温度前馈—反馈控制方案设计25、夹套式反应器温度前馈—反馈控制控制方案设计26、燃烧式工业窑炉温度前馈—反馈控制方案设计27、精馏塔精馏段温度前馈—反馈控制方案设计28、流化床反应器温度前馈—反馈控制方案设计29、发酵罐温度前馈—反馈控制方案设计30、管式热裂解反应器出口温度前馈—反馈控制方案设计31、换热器出口温度比值控制方案设计32、乳化物干燥器温度比值控制方案设计33、精馏塔提馏段温度比值控制方案设计34、管式加热炉出口温度比值控制方案设计35、夹套式反应器温度比值控制方案设计36、燃烧式工业窑炉温度比值控制方案设计37、精馏塔精馏段温度比值控制方案设计38、流化床反应器温度比值控制方案设计39、发酵罐温度比值控制方案设计40、管式热裂解反应器原料油与蒸汽流量比值控制方案设计41、锅炉出口蒸汽压力单回路控制方案设计42、锅炉出口蒸汽压力串级控制方案设计43、锅炉出口蒸汽压力前馈—反馈控制方案设计44、锅炉出口蒸汽压力比值控制方案设计45、炉膛负压单回路控制方案设计46、炉膛负压前馈—反馈控制方案设计47、离心泵压力定值控制方案设计2班课程设计参考题目:1、换热器出口温度单回路控制方案设计2、乳化物干燥器温度单回路控制方案设计3、精馏塔提馏段温度单回路控制方案设计4、管式加热炉出口温度单回路控制方案设计5、夹套式反应器温度单回路控制控制方案设计6、燃烧式工业窑炉温度单回路控制方案设计7、精馏塔精馏段温度单回路控制方案设计8、流化床反应器温度单回路控制方案设计9、管式热裂解反应器出口温度单回路控制方案设计10、发酵罐温度单回路控制方案设计11、换热器出口温度串级控制方案设计12、乳化物干燥器温度串级控制方案设计13、精馏塔提馏段温度串级控制方案设计14、管式加热炉出口温度串级控制方案设计15、夹套式反应器温度串级控制控制方案设计16、燃烧式工业窑炉温度串级控制方案设计17、精馏塔精馏段温度串级控制方案设计18、流化床反应器温度串级控制方案设计19、发酵罐温度串级控制方案设计20、管式热裂解反应器出口温度串级控制方案设计21、换热器出口温度前馈—反馈控制方案设计22、乳化物干燥器温度前馈—反馈控制方案设计23、精馏塔提馏段温度前馈—反馈控制方案设计24、管式加热炉出口温度前馈—反馈控制方案设计25、夹套式反应器温度前馈—反馈控制控制方案设计26、燃烧式工业窑炉温度前馈—反馈控制方案设计27、精馏塔精馏段温度前馈—反馈控制方案设计28、流化床反应器温度前馈—反馈控制方案设计29、发酵罐温度前馈—反馈控制方案设计30、管式热裂解反应器出口温度前馈—反馈控制方案设计31、换热器出口温度比值控制方案设计32、乳化物干燥器温度比值控制方案设计33、精馏塔提馏段温度比值控制方案设计34、管式加热炉出口温度比值控制方案设计35、夹套式反应器温度比值控制方案设计36、燃烧式工业窑炉温度比值控制方案设计37、精馏塔精馏段温度比值控制方案设计38、流化床反应器温度比值控制方案设计39、发酵罐温度比值控制方案设计40、管式热裂解反应器原料油与蒸汽流量比值控制方案设计41、锅炉出口蒸汽压力单回路控制方案设计42、锅炉出口蒸汽压力串级控制方案设计43、锅炉出口蒸汽压力前馈—反馈控制方案设计44、锅炉出口蒸汽压力比值控制方案设计45、炉膛负压单回路控制方案设计46、炉膛负压前馈—反馈控制方案设计47、离心泵压力定值控制方案设计课程设计教材及主要参考资料:1、戴连奎,《过程控制工程》,化学工业出版社,20122、杜维,《过程检测技术及仪表》,化学工业出版社,20013、姜培正,《过程流体机械》,化学工业出版社,20024、王毅,《过程装备控制技术与应用》,化学工业出版社,20015、厉玉鸣,《化工仪表及自动化》,化学工业出版社,2006一、课程设计教学目的及基本要求:1.课程设计的教学目的培养学生将理论知识应用到解决实际问题的能力,通过该课程的学生,可以很好地训练学生的实际动手能力和解决工程问题的能力,为学生从学校到工厂和技术部门提供前期的训练。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

输出电流

原理方框图

仪表选型

3、执行器 4、调节器 执行器选择气动内螺纹球阀。 该阀体铸造,结构合理、造型美 观。阀座采用弹性密封结构,密 封可靠,启闭轻松。可设置90° 开关定位机构,根据需要加锁以 防止误操作。内螺纹连接不堪阀 及对焊连接球阀适用于PN1.0~ 4.0MPa,工作温度-29~180℃(密 封圈为增强聚四氟乙烯)或-29~ 300℃(密封圈为对位聚苯)的各 种管路上,用于截断或接通管路 中的介质,选用不同的材质,可 分别适用于水、蒸汽、油品、硝 酸、醋酸、氨盐水、中和水等多 种介质。 调节器选择智能PID调节仪。 智能PID调节仪与各类传感器、变送器配 合使用,实现对温度、压力、液位、容 量、力等物理量的测量显示、智能PID调 节仪并配合各种执行器对电加热设备和 电磁、电动、气动阀门进行PID调节和控 制、报警控制、数据采集、记录。

主副控制器正反控制选择

假设夹套式反应器中反应为放热反应。则选择如下: (1)控制阀:从安全角度考虑,选择气关型控制阀Kv<0 ; (2)副控制对象(T2T):冷却水流量增加,夹套温度下降,因此 Kp2<0 ; (3)副控制器(T2C):为保证负反馈,应满足Kp2Kc2KvKm2>0, 因此Km2>0,应选Kc2>0,即选用反作用控制器; (4)主被控对象(T1T):当夹套温度升高时,反应器温度升高,因 此Kp1>0; (5)主控制器(T1C):为保证负反馈,应满足Kc1Kp1Km1>0,因 此Km1>0,应选Kc1>0,即选用反作用控制器。

仪表选型

2、温度变送器

检测信号要进入控制系统,必须 符合控制系统的信号标准。变送 器的任务就是将检测信号转换成 标准信号输出。因此,热电偶和 热电阻的输出信号必须经温度变 送器转换成标准信号后,才能进 入控制系统,与调节器等其他仪 表配合工作。

本设计采用镍铬-铜镍热电偶温度 变送器。

电量 传感元件 输入电路 + 放大电路 反馈电路

夹套式反应器温度串级控制系统

课程设计

夹套式反应器

反应器简介:夹套式反应器属于釜式反应器:一种低高径比的 圆筒形反应器,用于实现液相单相反应过程和液液、气液、液 固、气液固等多相反应过程。 由于化学反应过程伴有许多化学和物理现象以及能量、物料平 衡和物料、动量、热量和物质传递等过程,因此夹套反应器操 作一般都比较复杂,夹套反应器的自动控制就尤为重要,他直 接关系到产品的质量、产量和安全生产。

设计控制系统

主控变量:反应温度T1 副控变量:夹套温度T2 主扰动变量:进料口进料流量F1 副扰动变量;冷却水流量F2

根据夹套式反应器的工艺指标及工艺要求,该系统设计的控制算法选择PID算法。

仪表选型

1、温度检测元件选型

由于主、副回路的温度变 送器的温度范围相差不大 可以忽略,因此两个热电 偶可以选择相同的。假设 该夹套式反应器用于普通 常压的情况下100℃条件 下的反应。由此可选镍铬铜镍(GB/T4993-1998) 的热电极代号为EP。

建立数学模型

绝大部分被控工业对象都是具 有稳定性,是一个开环稳定的 对象。通常,化学反应过程伴 有强烈的热效应。本反应器的 反应设置为放热反应

Hale Waihona Puke 1、建立基本假设 2、建立系统基本方程式:内外 管的热量衡算

3、求解微分方程,简化得出系 统传函

确定系统控制方案

串级系统控制流程图

串级控制系统是两只调节器串联起来 工作,其中一个调节器的输出作为另 一个调节器的给定值的系统 主要特点: (1)能迅速克服进入副回路扰动的影 响,对进入副环的扰动具有较强的抗 干扰能力; (2)改善除主控制器以外的广义对象 特性,使系统的工作频率提高; (3)串级系统可以消除副过程的非线 性特性和忧郁调节阀流量特性不适合 而造成的对控制质量的影响; (4)串级控制系统可以兼顾两个变量, 更精确控制操作变量; (5)串级控制系统可以实现灵活的控 制方式,必要死可切除副调节器。

设计要求:设计夹套式反应器的控制方案应从质量指标,物料 平衡和能量平衡,约束条件三个方面考虑

控制要求分析

质量指标:出口温度与转化率的关系为:y=rC(Ɵo-Ɵi)/XiH式中y 是转化率,Ɵi、Ɵo分别是进料温度和出料温度,r是进料重度,C 是物料的比热容,Xi是进料浓度,H是单位质量进料的反应热 物料平衡和能量平衡:为使反应正常操作,反应转化率高,需要 保持进入夹套式反应器各种物料量份额或物料的配比符合要求。 为此对进入夹套式反应器的物料常采用流量的定值控制或比值控 制。能量平衡控制要保持化学反应器的热量平衡。 约束条件:为防止夹套式反应器的过程变量进入危险工作区或不 正常工况,要设置相应的参数反应到控制系统中。本系统假定为 正常工作状态下,只设定了液位过高或过低进行报警。