关于螺丝头部锻造裂纹说明

SWRCH22A螺栓冷镦开裂原因分析及改善措施

中图分类号:TG142.45

文献标识码:A

文章编号:1672-1152(2019)04-0146-02

冷镦螺栓作为常用紧固件,广泛应用于汽车、机

械、建筑、轻工等行业。国内某金属加工厂生产的

SWRCH22A 螺栓的加工工艺为:机械剥壳→粗拉→

退火→酸洗磷化皂化→精拉→冷镦成型。使用

Φ6.5 mmSWRCH22A 高线盘条拉拔至 Φ3.35 mm 成

750μm

图 1 螺栓头部开裂形貌(100×)

螺杆基体组织为粒状珠光体。 螺栓头部开裂对应杆部线缺陷在金相下有深约 128 μm 的裂纹,裂纹呈弯曲状向内延伸,裂纹内含 灰色夹杂,见图 2 和图 3。

128.257μm

20μm

图 2 开裂对应杆部裂纹形貌(未腐蚀,500×)

20μm

图 3 开裂对应杆部裂纹形貌(腐蚀,500×)

品钢丝打制螺栓,出现螺栓头部开裂质量问题。取开

裂螺栓进行检测,分析开裂原因,生产工艺流程如下:高炉

铁水→脱硫处理→转炉冶炼→吹氩→LF 炉处理→

连铸→铸坯检查→铸坯下送→方坯验收→方坯加

热→高线轧制→斯太尔摩控冷→散卷收集→盘卷表

面质量检测→包装打捆→称质量入库。该钢种的化

13 支螺栓头部开裂对应的螺杆部位均存在长 条线状缺陷。由此推测,螺栓冷镦开裂是由于螺杆表 面线状缺陷在冷镦过程扩展导致,见图 1。 2.2 金相检测

选取开裂程度较严重的螺栓取头部开裂对应杆 部横向样进行金相检测。

收稿日期:2019- 04- 17 第一作者简介:王扬发(1983—),男,2004 年 7 月毕业于重庆 科技学院材料成型及控制工程专业,现为材料成型及控制工 程助理工程师,任线材工艺工程师。

能谱显示螺栓裂纹内灰色夹杂物成分主要为 Fe、O、Ca、Si、F、Mn、Na、Cl、Al 等,主要为保护渣成 分。从夹杂物的成分来看,裂纹内夹渣为连铸保护渣 卷入导致。 4 结论

10B21螺栓头部开裂原因分析及改善措施

Abstract:After the wire lOB21 being drawn,quality problem of cracking on top of bolt M7 occurred dur ing the processing. For this reason,metallographic exam ination and electron m icroscope energy spectrum detection and analysis are m ade on the bolt. The metallographic exam ination shows that the quality problem is caused by the cracks on the surface of the wire, after being drawn,they still exist,and crack during being processed into bolts.The electron microscope energ y spectr um detection and analysis show that the contents of P ,Cr,Na and O are higher,which can determ ine that the surface cracks are caused by the internal cracking of billets. By analyzing the reason of cracking on the top of bolt lOB21,improvem ent actions on quality of billet 10B21 are given. K ey words:wire 10B21;cracking; internal cracking of billet;defect

4.8级六角头螺栓头部断裂原因分析

4.8级六角头螺栓头部断裂原因分析摘要本文采用酸蚀试验,化学分析,金相检验,扫描电镜等方法,对常熟标准件厂生产的4.8级低碳钢制六角头螺栓在安装时发生头部断裂的现象进行了分析。

结果证明该螺栓位于头部沿径向的脆性断裂,是头部冷镦过程中偏心导致头部产生折叠,继而产生的裂纹引起的。

关键词六角头脆性断裂偏心折叠引言我厂生产的4.8级六角头螺栓,客户在使用安装时屡次发生位于头部沿径向的脆性断裂。

该螺栓的生产工序为:材料退火→材料拉拔→冷镦→搓牙。

我们对断裂螺栓进行了物理和化学性能的分析,并同时与其他批次合格螺栓进行了比较。

1 检验及分析1.1 检测仪器MAXxLMF14直读光谱仪HXS-1000A金相显微镜HR-150A硬度计EVO 18扫描电镜1.2 宏观及酸蚀试验取断裂螺栓型号为1180 16X45 ,图1为断口形貌,可见断口成灰色结晶状,光滑平坦,裂纹起源于次表面(箭头处),看不到纤维区,剪切唇区很小,整个断面呈现脆性断裂特征。

取断裂螺栓的头部沿纵向中心线剖开做低倍酸蚀试验,同时取不同批次合格螺栓与之比较。

图2是断裂同批次未使用螺栓,在头部距支撑面1/3处一条明显裂纹,裂纹处金属流线有折叠,有尖角,左右不对称。

图3是其他批次合格螺栓,金属流线完整对称,金属纤维连续。

图2也说明螺栓安装扭断之前已有裂纹存在,这裂纹是在之前的工序产生的。

1.3 硬度HRB82 符合4.8级标准1.4 化学分析用直读光谱仪测断裂螺栓的化学成分,结果如下:0.10%C,0.11%Si,0.41%Mn,0.011%S,0.013%P材料符合标准规定。

1.5 金相分析取断裂螺栓的横截面做金相试样,晶粒度6级,组织为块状F+少量聚集的粒状P。

为正常退火组织。

(图略)1.6 扫描电镜分析对断裂螺栓的断口进行扫描电镜观察(图4),断口形貌既非解理形貌,也非典型的晶间断裂形貌,而是非常平坦的金属平面,在金属平面上,是不同晶粒压平后的晶界(呈亮线)。

锻造裂纹的原因分析及预防措施

应力状态如图示防止裂纹再次产 Nhomakorabea的措施从冶炼的角度讲,应从提高钢锭头尾部的冶金质量, 即提高钢的纯净度和细化晶粒、均匀结晶组织的角 度出发,改善冶炼条件,提高头尾部的可锻性;

从锻压方面讲,应从应力状态和减小锤击力出发, 即避免产生轴心径向拉应力和减小变形程度的方面 做文章,避免裂纹的产生。打击辊颈时,送进量应 限制在坯料直径的0.5~0.8倍之间,避免拔长辊颈时 出现径向展宽现象,既提高了拔长效率,又避免轴 心的径向拉应力。另外,限制锤的打击力,尽可能 在两吨锤上成形,并选择合适的压下量,以减轻心 部的变形程度。两方面入手,以避免裂纹的产生。

锻造裂纹的原因分析及预防措施

φ288mm冷轧辊尾部锻造裂纹

锻件成形及缺陷位置示意图

该件产品用1.75吨钢锭出3件产品,成形情况 及缺陷出现位置如图示

头 1

尾

2

3

裂纹形成原因分析

首先我们看缺陷产生的部位,在钢锭的头尾端。而 钢锭锭身却很少出现缺陷,钢锭的头尾部的冶金质 量不如锭身也是我们的共识,这应是裂纹产生的本 质上的原因。

说明

以上观点仅为个人看法。

其次,辊身与辊颈的台阶差较大。辊身的直径为 288mm,裂纹端辊颈才100mm,台阶差188。变形 过程中有两方面问题要说,一方面下圆弧砧的圆弧 大,击打辊颈时,近似于平砧,即料侧面未受力。 砧宽为250mm,若送进量过大,对于辊颈而言,轴 向拔长就变成了径向展宽,即应力状态为轴心径向 拉应力(如下图示),容易产生轴心纵向裂纹;另 一方面,因辊身与辊颈的台阶差大,操作时可能重 锤打击,造成心部变形量过大。头尾料差的塑性与 低的强度加之径向拉应力和重锤就可能导致裂纹的 产生,这应是裂纹产生的外因。

锻造裂纹产生的原因及解决方法

锻造裂纹产⽣的原因及解决⽅法裂纹是锻压⽣产中常见的主要缺陷之⼀,通常是先形成微观裂纹,再扩展成宏观裂纹。

锻造⼯艺过程(包括加热和冷却)中裂纹的产⽣与受⼒情况、变形⾦属的组织结构、变形温度和变形速度等有关。

锻造⼯艺过程中除了⼯具给予⼯件的作⽤⼒之外,还有由于变形不均匀和变形速度不同引起的附加应⼒、由温度不均匀引起的热应⼒和由组织转变不同时进⾏⽽产⽣的组织应⼒。

应⼒状态、变形温度和变形速度是裂纹产⽣和扩展的外部条件;⾦属的组织结构是裂纹产⽣和扩展的内部依据。

前者是通过对⾦属组织及对微观机制的影响⽽对裂纹的发⽣和扩展发⽣作⽤的。

全⾯分析裂纹的成因应当综合地进⾏⼒学和组织的分析。

(⼀)形成裂纹的⼒学分析在外⼒作⽤下物体内各点处于⼀定应⼒状态,在不同的⽅位将作⽤不同的正应⼒及切应⼒。

裂纹的形式⼀般有两种:⼀是切断,断裂⾯是平⾏于最⼤切应⼒或最⼤切应变;另⼀种是正断,断裂⾯垂直于最⼤正应⼒或正应变⽅向。

⾄于材料产⽣何种破坏形式,主要取决于应⼒状态,即正应⼒σ与剪应⼒τ之⽐值。

也与材料所能承受的极限变形程度εmax 及γmax有关。

例如,①对于塑性材料的扭转,由于最⼤正应⼒与切应⼒之⽐σ/τ=1是剪断破坏;②对于低塑性材料,由于不能承受⼤的拉应变,扭转时产⽣45°⽅向开裂。

由于断⾯形状突然变化或试件上有尖锐缺⼝,将引起应⼒集中,应⼒的⽐值σ/τ有很⼤变化,例如带缺⼝试件拉伸σ/τ=4,这时多发⽣正断。

下⾯分析不同外⼒引起开裂的情况。

1.由外⼒直接引起的裂纹压⼒加⼯⽣产中,在下列⼀些情况,由外⼒作⽤可能引起裂纹:弯曲和校直、脆性材料镦粗、冲头扩孔、扭转、拉拔、拉伸、胀形和内翻边等,现结合⼏个⼯序说明如下。

弯曲件在校正⼯序中(见图3-34)由于⼀侧受拉应⼒常易引起开裂。

例如某⼚锻⾼速钢拉⼑时,⼯具的断⾯是边长相差较⼤的矩形,沿窄边压缩时易产⽣弯曲,当弯曲⽐较严重,随后校正时常常开裂。

镦粗时轴向虽受压应⼒,但与轴线成45°⽅向有最⼤剪应⼒。

锻件常见缺陷裂纹的原因

锻件常见缺陷裂纹的原因锻件常见缺陷裂纹的原因有很多,主要包括以下几个方面:1. 锻造前材料的缺陷:锻造前原材料中可能存在着各种缺陷,如夹杂物、气孔、夹渣等。

这些缺陷会在锻造过程中被拉长、扭曲或剪切,最终导致锻件出现裂纹。

2. 异常冷却方式:锻件在冷却过程中,如果冷却速度过快或不均匀,会导致锻件内部产生应力集中,从而引发裂纹。

尤其是在大尺寸、复杂形状的锻件中,由于其冷却速度不均匀,容易出现内部裂纹。

3. 冷、热变形不均匀:锻造过程中,如果材料的冷、热变形不均匀,会导致锻件内部应力分布不均匀,从而引发裂纹的产生。

尤其是在复杂形状、壁厚不一的锻件中,易出现材料贫化、过冷区和高应力区,容易引发裂纹。

4. 锻造温度过低或过高:锻造温度是影响锻件质量的关键因素之一。

如果温度过低,会导致材料的硬化能力不足,易发生塑性变形困难,从而引发裂纹;而温度过高,则会导致材料的焊接性能下降,也容易引发裂纹。

5. 压力不均匀:锻造过程中,如果锻压力不均匀,会使锻件中的应力分布不均匀,从而容易产生应力集中和裂纹。

尤其是在薄壁锻件中,容易出现锻压力不均匀的问题,导致裂纹的发生。

6. 锻件设计不合理:锻件的设计是影响锻件质量的重要因素之一。

如果锻件的形状、结构设计不合理,容易导致应力集中,从而引发裂纹的产生。

尤其是在复杂形状、尺寸大的锻件中,设计不合理会增加裂纹发生的概率。

7. 热处理不当:热处理是锻件制造过程中的关键环节,如果热处理不当,会导致锻件中的应力不释放或释放不充分,从而引发裂纹。

此外,热处理时的温度、时间等参数也需要合适,否则也可能导致裂纹的产生。

这些都是导致锻件常见缺陷裂纹的主要原因。

为了降低或避免裂纹的产生,需要从原材料选用、工艺控制、设备维护等方面做好控制和管理。

同时,制定合理的锻造工艺和热处理工艺,合理设计锻件形状和结构,对裂纹的产生起到有力的控制和避免作用。

还需要加强工作人员的培训和技能提升,提高他们的专业水平和质量意识,从而减少裂纹缺陷的发生,提高锻件的质量。

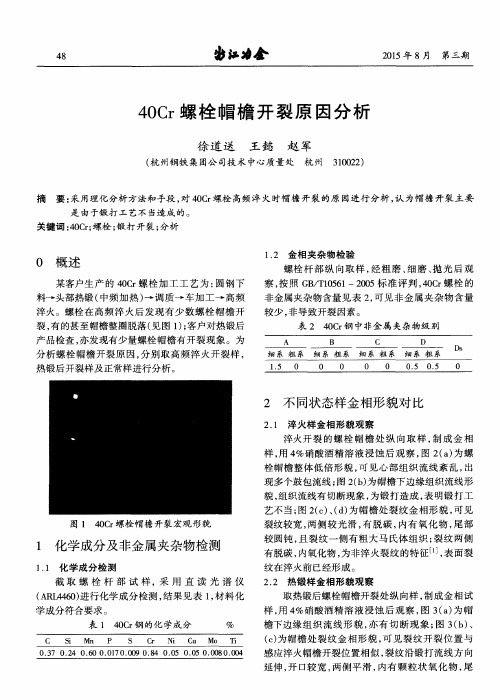

40Cr螺栓帽檐开裂原因分析

1 化学成分及非金属夹杂物检测

1 . 1 化 学成分 检测

有脱 碳 , 内氧化物 , 为 非淬 火 裂纹 的特 征 _ 1 J , 表 面 裂

纹 在淬 火前 已经 形成 。

截 取 螺 栓 杆 部 试 样 ,采 用 直 读 光 谱 仪 ( A R L 4 4 6 0 ) 进 行化 学 成分 检 测 , 结 果 见表 1 , 材 料 化 学 成分 符合要 求 。

2 . 1 淬火 样金 相形 貌观 察 淬火 开 裂 的 螺 栓 帽 檐 处 纵 向 取 样 , 制 成 金 相 样, 用4 %硝酸 酒 精 溶 液 浸 蚀 后 观 察 , 图2 ( a ) 为 螺 栓 帽檐 整体 低 倍 形 貌 , 可 见 心部 组 织 流 线 紊 乱 , 出

现 多个鼓 包 流线 ; 图2 ( b ) 为 帽檐 下边 缘组 织 流线 形 貌, 组织 流线 有切 断现 象 , 为锻 打造 成 , 表 明锻 打 工

淬火 。螺栓 在 高 频 淬 火 后 发 现 有 少 数 螺 栓 帽 檐 开

螺栓 杆 部 纵 向 取 样 , 经粗磨 、 细磨 、 抛 光 后 观 察, 按照 G B / T 1 0 5 6 1 —2 0 0 5标 准 评 判 , 4 0 C r 螺 栓 的

非 金 属夹 杂物 含量 见 表 2 , 可 见 非 金 属 夹 杂 物 含量 较少 , 非导 致开 裂 因素 。 表2 4 0 C r 钢 中非金属 夹杂物级 别

裂, 有 的甚 至 帽檐整 圈脱 落 ( 见图 1 ) ; 客 户对 热锻 后 产 品检查 , 亦发 现有 少量 螺 栓 帽檐 有 开裂 现 象 。为 分析 螺 栓 帽檐 开 裂原 因 , 分别 取 高 频 淬 火 开 裂 样 ,

热锻 后开 裂样及 正 常样进 行 分析 。

4.8级六角头螺栓头部断裂原因分析

首 先 ,实际施 工必 须要依 照原 先设计 好 的流 程 与 工序 ,不折 不扣 地完成 。由于建 筑工 程 的施 工 中情 况复 杂 多变 ,工程 的整体 质量 取决 于多方 法 的 决定性 因素 ,因此 在工 序上 出现 疏漏 容易使 整 个 工程 的质量 降低 。有关 人 员要有 看穿 全局 的

工人 员施 压 ,定期 开展 职业技 能培 训 ,来 提 高其 专业 素 养与操 作水 平 ,更 好 的服务 于接 下来 的建 筑 工程施 工 ;选购 质量较 高 的施工 材料 ,并且 以

实 际需求 为基 础来 调配材 料 ,有效地 保证 材料 选

类现 象。我国的建筑行业主要 使用 了钢筋混凝土这

理 的对策

用 的正确 性 ,尤其 是在材 料 的购 置 过程 中,要 严 格依 照有 关规 定来 购买 ,避免 出现相 关人 员在 其 中谋 取私 利 的情况 出现 ,买到真 正物 美价 廉 的建 筑材 料 :完善施 工 技术 ,由于新 时期 的建 筑工 程

项 目给施 工技 术提 出 了新 的要求 ,瞬息万 变 的施

压 实 ,将 内部 的气 泡排 出。在 最后进 行验 收时 , 模 板拼接 要仔细 缜密 , 防止 出现漏浆 的情况 。【 3 】 最后 ,完善健 全建 筑质量 管理 制度 ,并在实 际施工 中要严 格遵 守定 下来 的制度 。由于 建筑施 工质 量管 理的复 杂性 , 在 建筑 工程 的施 工过程 中 ,

的质量 。因此 切实有 效管 理制度 的 出台是 十分有

必 要的 ,可 以有效提 升建 筑工程 质量 ,对 企业 的

竞 争力也有 较大 的加成 ,助力 了企业 的腾飞 。

三 、总结

地 上配 专 人 对 工序 质 量 进 行 监 控 以保 证 工 程质 量 。由于 每一道 工序 都或 多或少 的导 致 了最终建 筑物 的质量 , 因此配 备专人 对工序 质量进 行检测 , 能有效 地进 行质 量管理 ,保 证 了每 一道 工序 的高 质 量 。但在 实际 应用 中,也 要注重 以工程本 身为 主,工 序鉴 定不 能盲 目而缺 乏方 向 。在 施工 过程 中,要 不定 期的对 工程 质量 进行抽 查 。抽查 的范 围涵盖有 工序操 作质 量 , 以及 产 品的质量 等方面 , 这 种抽 查可 以是 不定时 的 ,也可 以专 门挑选 时间 进 行 , 目的是 测量 实际 操作 与行业 标准 之间 的差 异 ,并进 行相应 更 改, 以控 制建筑 工程 的质量 。 其 次,施 工要选 用高质 量 的混凝 土。考虑 到 混 凝土 在我 国建筑 行业 施工 中应用 的 范围之广 ,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三.零件图片状态及实测结果

料号: 670A4012 零件图纸0=0.64mm 开裂状图片及测试结果如下:

测试裂纹宽 度为0.23, 符合标准

测试裂纹宽 度为0.30, 符合标准

测试裂纹宽 度为0.36, 符合标准

测试裂纹宽 度为1.30, 不符合标准 NG

四.头部开裂对实际组装影响

扭断测试(见右图, 轻微裂纹及严重裂纹 状态都非从开裂源断 裂)

测试结果断裂扭矩 为4N.M

结论:零件头部开裂,不影响实际组装性能

感谢 Q&A

关于螺丝锻造裂纹说明

参考标准:ISO6157-1

一.标准关于锻造裂纹说明

二.关于以上页标准的解读结果

1.对于螺丝头顶裂纹要求: 裂纹长度: l ≤ d1(螺纹外径) 深度或寬度 b, b ≤ 0.04d 2.对于螺丝侧边轮缘或法兰面 单条裂纹宽度≤ 0.08 dc(螺纹头径或法兰径) 多条裂纹≤ 0.04dc(有两条以上裂痕时,其中一条可以到 0.08 dc )