基于EN15227标准长编动车组耐撞性研究

马来西亚动车组防撞性车体设计及碰撞分析_苏永章

马来西亚动车组防撞性车体设计及碰撞分析苏永章,孙建国,胡桂明(南车集团株洲电力机车有限公司,湖南株洲412001)摘要:对马来西亚动车组车体结构的防撞性进行详细的阐述,运用LS-DYNA软件对仿真分析模型进行了碰撞仿真分析,得到了车体在碰撞过程中的变形、吸能情况、碰撞力及速度变化等一系列参数的变化规律,验证了车体结构防撞性设计的合理性。

关键词:动车组;防撞性;车体;碰撞;有限元The crashworthiness design of Malaysia EMU carbody and Impact CalculationSU Yong-zhang,SUN Jian-guo,H U Gui-ming(CSR Zhuzhou Electric Locomotive Co,Ltd.,Zhuzhou412000,Hunan)Abstract:The crashworthiness of Malaysia E MU carbody has been detailed in this paper,the i mpact analysis of the model has been completed by using the software of the LS-DYNA,the change rules of the impact deformation,the energy absorbability,the i mpact force and velocity have been obtained,the carbody crash worthiness has been validated.Keyword:EMU;crashworthiness;carbody;impact;finite elementdoi:10.3969/j.issn.1006-8554.2012.10.0090引言随着轨道车辆速度及载重的不断提高,车辆碰撞事故呈不断上升的趋势,造成的人员伤亡及经济损失也是触目惊心。

动车组车辆耐撞性研究

动车组车辆耐撞性探究随着交通工具技术的不息进步,高速列车已经成为现代人出行的重要选择。

其中,动车组作为高速列车的重要组成部分,其车辆的耐撞性对乘客的安全和舒适度至关重要。

为了更好地理解和改进动车组车辆的耐撞性,进行耐撞性探究成为一项重要任务。

起首,我们需要明确动车组车辆的耐撞性是指其在发生撞击或碰撞事故时对乘客的保卫能力。

一方面,动车组车辆应该能够充分吸纳和分离来自外部撞击的能量;另一方面,车辆内部的设计和结构也应该能够缩减乘客因撞击事故而受到的损害。

如何评估一个动车组车辆的耐撞性呢?一个常用的指标是衡量车辆抵挡撞击力的能力,也即车辆的刚性。

刚性越高,车辆在发生撞击时所受到的外部力气就越少,乘客受到的损害也就越小。

因此,提升车辆的刚性成为改进动车组车辆耐撞性的一个重要途径。

目前,车辆的刚性主要是通过加强车体结构和接受高强度材料来实现的。

例如,接受高强度钢材、铝合金等材料可以显著提高车辆的刚性,增强抗撞击能力。

除了车辆的刚性,乘客的保卫设施也是影响动车组车辆耐撞性的关键因素之一。

在动车组车辆中,乘客座椅、安全带、紧急出口等设施都务必具备高度的安全性能。

乘客座椅应该能够提供良好的支撑和保卫作用,防止乘客在意外撞击中受伤。

安全带的使用可以有效地固定乘客的身体,缩减碰撞中的位移,降低受伤风险。

同时,紧急出口的设计和设置也应该符合乘客疏散的需要,确保在紧急状况下乘客能够迅速安全地离开车辆。

此外,还需要思量车体结构的抗震动能力。

在运行过程中,车辆会受到各种外部和内部震动的影响,因此车体结构的抗振能力至关重要。

高速列车运行时的震动不仅会对乘客的舒适度产生影响,还可能引起设备和部件的疲惫和损坏。

因此,在耐撞性探究中,需要思量车体结构的抗振性能,通过合理设计和优化结构来减小震动对车辆的影响。

总之,动车组车辆的耐撞性探究对于提高乘客的安全和舒适度具有重要意义。

在探究中,可以通过提升车辆的刚性、完善乘客保卫设施和优化车体结构等方式来改进车辆的耐撞性。

混合路权下100%低地板有轨电车耐撞性研究

混合路权下100%低地板有轨电车耐撞性研究程春阳;闫帅【摘要】为研究混合路权下100%低地板有轨电车的被动安全性能,在HyperMesh软件中建立有限元计算模型,使用PamCrash碰撞软件进行数值计算分析及后处理工作.依据欧洲标准EN15227《铁路车辆车体的防撞性要求》,同时结合混合路权下低地板有轨电车运营的特殊性以及汽车侧面碰撞法规和相关研究,对列车进行耐撞性研究.结果表明,该有轨电车耐撞性能符合相关标准要求,同时侧面碰撞的研究也为有轨电车被动安全性能的完善提供设计参考.【期刊名称】《农业装备与车辆工程》【年(卷),期】2019(057)003【总页数】4页(P39-42)【关键词】有轨电车;混合路权;碰撞仿真;PamCrash【作者】程春阳;闫帅【作者单位】116028辽宁省大连市大连交通大学交通运输工程学院;116022辽宁省大连市中车大连机车车辆有限公司城铁分公司【正文语种】中文【中图分类】U270.20 引言随着地铁和轻轨建设审批标准的提高,现代有轨电车以转弯半径小、爬坡能力强、舒适快捷、造价低等优点迎来新的发展热潮。

我国现代有轨电车的建设多数是对既有道路进行改造建设,因此我国现代有轨电车使用范围最多的是混合路权。

混合路权模式的有轨电车车道是指在特定路段上,有轨电车与社会车辆或者行人共享路权[1]。

这种模式下,有轨电车与地面交通车辆发生碰撞事故不仅有端部碰撞,也有侧面碰撞。

在EN15227《铁路车辆车体的防撞性要求》中,100%低地板有轨电车归类为C-IV类车辆,车辆碰撞场景按照标准设计为2种端部碰撞工况[2]。

借鉴美国汽车侧面碰撞法规《美国机动车安全标准》(FMVSS)和行业标准《新车评价规程》(N-CAP)中对汽车正面和侧面碰撞的实验方法,提出了两种侧面碰撞场景来分析讨论有轨电车的侧面碰撞安全性能[3]。

本文结合两种端部碰撞场景和两种侧面碰撞场景,对有轨电车的被动安全性进行分析研究,为有轨电车的防撞性设计提供参考。

出口突尼斯内燃动车组被动性安全设计

出口突尼斯内燃动车组被动性安全设计徐凤妹【摘要】介绍了出口突尼斯的内燃动车组车体被动安全设计,并依据EN 15227 - 2008[1]标准中C-Ⅲ类车辆要求,对车体进行了耐碰撞性仿真分析,结果表明车体的耐碰撞性能完全满足相关要求.【期刊名称】《铁道机车车辆》【年(卷),期】2012(032)002【总页数】5页(P35-38,75)【关键词】被动性安全设计;车体;耐碰撞性能;仿真分析【作者】徐凤妹【作者单位】中国南车集团南京浦镇车辆有限公司客车设计部,江苏南京210031【正文语种】中文【中图分类】U266.1运行的列车尤其是高速运行的列车一旦发生碰撞事故,在碰撞瞬间列车所携带的巨大动能将在瞬间以其他形式的能量耗散,将会造成巨大的财产损失和人员伤亡。

列车碰撞的安全问题在现代车辆设计中日趋重要,它已经成为当今轨道车辆设计领域研究的一个热点。

国外一些国家,对车辆的耐碰撞性研究起步早,己经取得了一定的成功经验,并在一些高速列车、机车车辆、城市轨道车辆上得到了广泛的应用,少数国家进行过实际列车撞车试验[2]。

而我国随着轨道车辆技术的引进,在城轨车辆上已经开始了车辆的被动性安全设计,而铁路客车领域更多的只是停留在引进或研究阶段,很少有车辆考虑车体的被动性安全设计。

中国南车集团南京浦镇车辆有限公司2010年承接了突尼斯国家铁路的动车项目,该项目《特别技术规范》要求对车体进行被动性安全(耐碰撞)设计。

列车发生碰撞时的安全防护技术可分为主动防护技术和被动防护技术两类[3]。

车体的被动性安全设计属被动防护技术。

当列车发生碰撞事故时,通过设置在列车上的专用吸能装置或头车车体吸能结构的变形等,来耗散巨大的撞击动能,从而最大限度地保护司乘人员和旅客生命安全及轨道车辆主体结构的完好[2]。

突尼斯内燃动车组(以下简称动车组)由于司机室后面紧挨着客室,司机室只有2 200mm长,比较短,头车车体很难设置可变形区域作为吸能结构。

基于有限元的半永久性车钩耐撞性分析

摘 要:为研究半永久性车钩的耐撞性,建立了综合车钩结 构 变 形 与 回 转 机 构 的 车 钩 耐 撞 性 因 素 的 有 限 元 模 型,分 析了半永久性车钩在中低速 碰 撞 过 程 中 的 响 应。 结 果 表 明,在 中 低 速 碰 撞 过 程 中 车 钩 的 吸 能 达 到 车 体 碰 撞 总 能 量 的 49.8% 。 车 钩 在 碰 撞 过 程 中 不 仅 是 缓 冲 机 构 吸 能 ,车 钩 金 属 部 件 的 塑 性 变 形 和 摆 动 回 转 机 构 也 吸 收 了 大 量 能 量 。

·5 ·

铁 道 车 辆 第 56 卷 第 3 期 2018 年 3 月

其 进 行 理 论 分 析 。 通 过 建 立 平 衡 方 程 、几 何 方 程 、物 理 方程以及附加的边界 条 件 和 初 始 条 件,使 用 等 效 积 分 的 方 法 ,得 到 待 求 解 系 统 的 运 动 方 程 [4]: [犕]{¨犪(狋)}+ [犆]{犪(狋)}+ [犓]{犪(狋)}= {犉}+ {犘}

(1) 式中:[犕]、[犆]和 [犓]———分 别 为 基 于 车 钩 缓 冲 装

置 模 型 扩 展 后 的 总 体 质 量 矩 阵 、阻 尼 矩 阵 和 刚 度 矩阵; {犉}——— 车 钩 缓 冲 装 置 的 外 力 向 量 ; {犘}——— 车 钩 缓 冲 装 置 内 部 的 非 线 性 力 向 量 ; 犪(狋)——— 节 点 位 移 ; 犪(狋)——— 节 点 速 度 ; ¨犪(狋)——— 节 点 加 速 度 。 采用 LSDYNA 非线性有限元求解器对这一非线 性方程进行求解。

3 半 永 久 性 车 钩 有 限 元 模 型

针对车钩的结构特点与有限元方法的分析要求, 对车钩的不同部件采用不同的材料本构模型与单元类 型进行网格划分。网 格 划 分 的 原 则 为:简 化 微 小 的 结 构特征,网格 最 小 尺 寸 控 制 为 10 mm,最 终 的 模 型 是 由3578个实体单元、10953个壳单元和 68个 梁单 元 构 成 ,如 图 4 所 示 。

地铁车辆耐撞性分析及多级能量吸收系统的验证

地铁车辆耐撞性分析及多级能量吸收系统的验证牛超;邵微;陈秉智【摘要】为研究地铁头车的耐撞性及其多级能量吸收系统设计的合理性,建立能够反映真实情况的头车用半自动车钩及其剪切装置模型.利用PAMCRASH软件,参考EN 15227标准,设定模拟运营工况,计算头车与刚性墙撞击工况,得到该车吸能结构的变形模式和最大吸能量;然后计算两头车对撞工况,从逃生空间、撞击力和加速度等方面评价车体的耐撞击性.计算结果表明该地铁头车耐撞击性能良好,多级能量吸收系统设计合理.【期刊名称】《计算机辅助工程》【年(卷),期】2014(023)002【总页数】5页(P85-89)【关键词】地铁;多级能量吸收系统;车钩;剪切装置;碰撞仿真;变形模式【作者】牛超;邵微;陈秉智【作者单位】大连交通大学交通运输工程学院,辽宁大连116028;大连交通大学交通运输工程学院,辽宁大连116028;大连交通大学交通运输工程学院,辽宁大连116028【正文语种】中文【中图分类】U270.2;TB115.10 引言随着城市化进程的加快和人口的急剧增加,交通拥堵已经成为各大城市亟待解决的问题.修建地铁是减轻地面交通压力、缓解拥堵的好方法之一,因此许多城市都在大力发展地铁.尽管地铁有许多的优点,但由于其运量大、运行速度快,一旦发生碰撞和追尾等事故,将会造成大量的人员伤亡和经济损失,后果非常严重,因此其安全性显得尤为重要.[1]地铁车辆主要依靠主动控制的方式避免行车事故的发生,但是仅依靠主动控制并不能完全避免碰撞事故的发生,因此需要对车身进行防撞设计,使其结构以可控的方式发生变形,吸收碰撞中的能量,以保护司机和乘客的安全.目前,计算机仿真已经成为研究大变形碰撞的主要方法,这给本文研究提供思想和平台,即:通过计算机仿真分析,评价车辆的耐撞击性能.以某地铁车为研究对象,参考欧洲标准委员会颁布的EN 15227标准,对其进行碰撞仿真分析,评价其碰撞安全性是否符合标准的要求,并验证其多级能量吸收系统设计的合理性.1 评价标准有学者指出,车体的耐撞性设计应采用多级能量吸收系统[2].仔细分析现有的车辆吸能装置(见图1)可知,碰撞时车钩缓冲器首先发生变形,当车钩压馈管压溃后,车钩剪切装置达到触发力被破坏,车钩与底架分离;然后两车前端防爬器相互啮合,防爬器后面的吸能元件开始吸收能量;若碰撞速度较大,前两部分吸收的能量达到极限,剩余的能量就会被车体易变形区域吸收.这3部分构成列车的多级能量吸收系统,车体按顺序依次发生变形,能够有效降低最大撞击力峰值,延长碰撞作用时间,降低平均加速度,起到保护乘客安全的作用.要设计出合理的能量吸收系统,合理分配各部分的刚度是关键.图1 多级能量吸收系统Fig.1 Multistage energy absorption system目前,国内尚无轨道车辆耐撞性的评价标准和方法,本文采用2008年欧洲标准委员会颁布的EN 15227标准作为评价标准.该标准规定:对于地铁车辆,假设一列满载列车与一列同类型编组列车在25 km/h速度下发生对撞,构成逃生空间的结构应保持完整无损并可以承受在吸能元件完全被撞毁期间作用到其上的最大力;以受控的方式吸收撞击能量;在逃生空间的平均纵向减速度应限制到5g.由于该标准没有对列车的吸能要求进行量化,因此通过查阅相关文献,对标准进行补充:列车首端的设计能量计算公式[3]为式中:m1为车辆质量;v为列车速度.因此,本文在评估地铁头车及车前结构耐撞性时考虑的计算工况和评估条件[4]为:(1)满载头车以25 km/h的初速度撞击刚性墙,根据头车变形和吸能情况验证该车多级能量吸收系统设计的合理性;(2)根据EN 15227标准,一节乘客满员的地铁头车以25 km/h的初速度与另一节同类型保持静止状态的头车相撞时,从吸能、撞击力、加速度和逃生空间等方面评估车体的耐撞击性能.2 碰撞仿真模型和算法原理2.1 模型建立选取的地铁车辆模型的满载质量为55.03 t,材料为钢.工厂提供的头车用半自动车钩数据为:长度1670 mm,压馈管长度260 mm,稳态力700 kN,过载保护螺栓触发力1400 kN.已知压馈管吸能185 kJ,建立车钩的有限元模型.车钩结构复杂,无法建立其真实模型,因此简化处理:根据等效吸能原则,车钩的主体用实体单元模拟,缓冲器和压馈管用壳单元模拟,用壳单元压溃变形吸收的能量等效车钩缓冲装置的压溃吸能;经过验证可知,压馈管厚度取6 mm时刚好满足吸能要求.车钩剪切装置用于底架的过载保护[5],在碰撞过程中起着重要作用.本文建立剪切装置的完整模型:模套和环状柱体之间采用间隙配合,定义两者间的接触类型为33号主从接触,通过设置两者间的接触厚度和摩擦因数,控制摩擦力的大小.经多次调节,使得过载保护螺栓触发力达到1400 kN.车钩模型见图 2.将车钩安装在头车前端,导入到PAMCRASH中设置参数,得到完整计算模型见图3.2.1 碰撞原理车辆碰撞是一个集几何非线性、材料非线性和边界非线性等于一体的复杂的瞬态物理过程.在碰撞过程中,车体的运动和变形必须满足动量守恒方程、质量守恒定律、能量守恒定律和边界条件等的约束.图2 车钩模型及其压溃过程Fig.2 Coupler model and its crushing progress图3 整车碰撞模型Fig.3 Whole vehicle collision models2.1.1 质量守恒方程在碰撞过程中,车体内任何部件都满足质量守恒定律,且有质量守恒方程:任意体积内的质量在撞击过程中保持不变,则式中:V为相对体积;ρ为当前质量密度;ρ0为初始质量密度.由形变梯度的定义知:dV=·dV0,其中,Jx为形变梯度,则2.1.2 运动方程假设某质点在初始时刻的位置为Xj(j=1,2,3);在任意时刻t,该质点的坐标定义为xi(i=1,2,3),速度定义为 Vi(i=1,2,3),那么其运动方程可以表示为在初始时刻t=0时,该质点的运动方程为2.1.3 能量守恒方程根据能量守恒定律,得到在车辆大变形碰撞仿真分析时的能量方程为式中:E为当前时刻构件的能量;V为现时构件的体积;Sij为偏应力,为应变率;q为体积黏性阻力;p为当前构件的压力,p=-σkk/3-q.2.1.4 动量守恒方程在碰撞过程中,车体内任意部件都满足动量守恒定律,其动量方程为3 车体性能分析3.1 地铁头车撞击刚性墙结果分析由于车体变形只发生在车头部分,为方便观察,此处只截取车头变形(见图4);能量-时间曲线见图5.可知:碰撞初始阶段(0~150 ms)主要是车体前端吸能结构发生变形,之后的阶段(150~234 ms)车体易变形区发生变形,司机室地板变形,威胁司机安全;车体的吸能结构在不影响司机安全的情况下(即0~150 ms)共吸收能量755 kJ,而由公式计算,列车首端设计吸能至少为可见,该车吸能结构的设计能够满足吸能要求.图4 头车撞击刚性墙时车体变形Fig.4 Deformations of vehicle body during collision between head vehicle and rigid wall图5 头车撞击刚性墙时的能量-时间曲线Fig.5 Energy-time curves during collision between head vehicle and rigid wall3.2 两头车对撞结果分析两车对撞时车体变形见图6,T表示顶部视图,B表示底部视图.可知,在碰撞过程中,只有车体前端吸能结构发生变形,为司机和乘客保留足够的逃生空间;吸能结构有序地发生变形,能量逐级吸收,其刚度分配合理.由图7可知,在碰撞过程中系统能量守恒,动能逐渐减小,内能逐渐增加,动能转化为内能,最终两车以共同速度运行,能量不再转化;两车最终吸能560 kJ,平均每车吸能280 kJ,可见在此速度下碰撞,该车还有很大的安全裕量,能经受更大速度的碰撞.图6 两头车对撞时车体变形Fig.6 Deformations of vehicle body during collision of two head vehicles图7 两头车对撞时的能量-时间曲线Fig.7 Energy-time curves during collision between head vehicle and rigid wall由图8可知,在碰撞开始后,撞击力迅速增加,第一个峰值对应于压馈管变形的触发力;随后曲线发生波动,对应于压馈管的屈曲变形,其每出现一个褶皱,表示撞击力出现一次峰值;在压馈管完全压溃后,撞击力达到1400 kN,此时剪切装置被破坏,车钩与底架分离;经过100 mm左右,防爬器开始啮合,之后吸能元件和车体易变形区域开始变形,直至碰撞结束;压馈管触发力为1230 kN,其稳态力在700 kN左右,剪切装置触发力为1400 kN,可见该简化车钩的性能完全符合实际情况,模拟很精确.图8 两头车对撞时的撞击力-变形曲线Fig.8 Curve of impact force vs deformation during collision between head vehicle and rigid wall在逃生空间的前、中、后部关键位置选取3个观察点,其速度-时间和加速度-时间曲线分别见图9和10.图9 速度-时间曲线Fig.9 Velocity-time curves图10 加速度-时间曲线Fig.10 Acceleration-time curves车体在碰撞过程中的激烈程度可以从速度衰减的快慢反映出来.由图9可知,逃生空间前、中、后3个位置的速度变化趋势基本相同,速度在小范围内发生振荡,碰撞过程相对平稳;加速度的大小直接关系到乘客的安全.由图10可知,3个观察点的平均纵向加速度分别为-8.3,-10.4 和-9.7 m/s2,满足标准中对加速度的要求.4 结论通过以上分析,可以得出如下结论:(1)基于建立的头车用半自动车钩及剪切装置模型进行碰撞分析,结果表明,其撞击性能与工厂提供的数据符合得很好,验证模拟的精确性.此模型可以在今后研究头车碰撞问题时广泛应用.(2)对车体的多级能量吸收系统进行验证,其变形顺序和能量吸收都能满足要求,可见该车多级能量吸收系统设计合理.(3)对车体的碰撞安全性进行评价,逃生空间没有发生变形,吸能结构逐级吸收撞击能量,最大撞击力只有1400 kN,逃生空间平均纵向加速度满足标准要求.因此,该车耐撞击性能良好,能够保证司机和乘客的安全,也为工厂设计人员提供参考. 参考文献:【相关文献】[1]杨慧芳.CRH3动车组被动安全性和耐撞性优化研究[D].大连:大连交通大学,2009.[2]李兰,刘金朝,王成国,等.城轨车辆耐碰撞结构的数字设计研究[J].铁道机车车辆,2008,28(2):28-32.LI Lan,LIU Jinzhao,WANG Chengguo,et al.Numerical study on crashworthy structure for urban rail vehicle[J].Railway Locomotive & Car,2008,28(2):28-32.[3]LU G.耐碰撞车辆的能量吸收要求[J].国外铁道车辆,2006,43(3):8-13.LU G.Energy absorption requirement for crashworthy vehicles[J].Foreign Rolling Stock,2006,43(3):8-13.[4]张乐乐,张啸雨,崔进,等.地铁头车车体耐撞性仿真分析[J].铁道学报,2012,34(3):22-27.ZHANG Lele,ZHANG Xiaoyu,CUI Jin,et al.Numerical analysis on crashworthiness of subway head car body[J].J China Railway Soc,2012,34(3):22-27.[5]LU G.耐碰撞车辆的撞击性能[J].国外铁道车辆,2005,42(5):26-34.LU G.Collision behaviour of crashworthy vehicles[J].Foreign Rolling Stock,2005,42(5):26-34.。

国内外高速列车碰撞标准对比研究

国内外高速列车碰撞标准对比研究摘要:介绍了国内外列车碰撞标准,并对部分标准进行了概述。

关键词:列车;碰撞;标准我国的高铁技术日益成熟,独立自主的高铁技术及成熟的运营实践,已经让中国高铁在世界高铁技术领域拥有了一席之地。

中国高铁“走出去”已呈现不可阻挡的趋势。

目前我国已经与澳大利亚、英国、巴西、俄罗斯、印尼等国家签署了高铁项目合作。

在“一带一路”倡议下,我国以高速铁路建设为代表的轨道交通行业快速发展。

中国高铁既是一带一路战略的重要内容,更是加快实施战略的重要工具。

我国高铁已经陆续出口俄罗斯、印尼乃至欧洲等国家,因此提高列车的碰撞安全保护性能是提高中国高铁竞争力的一个重要举措。

1.国际标准情况世界上关于列车耐撞性标准主要有英国标准GM/RT2100、欧盟标准EN15227、美国标准CFR49,而法国、日本、德国和韩国对列车事故碰撞场景进行了定义。

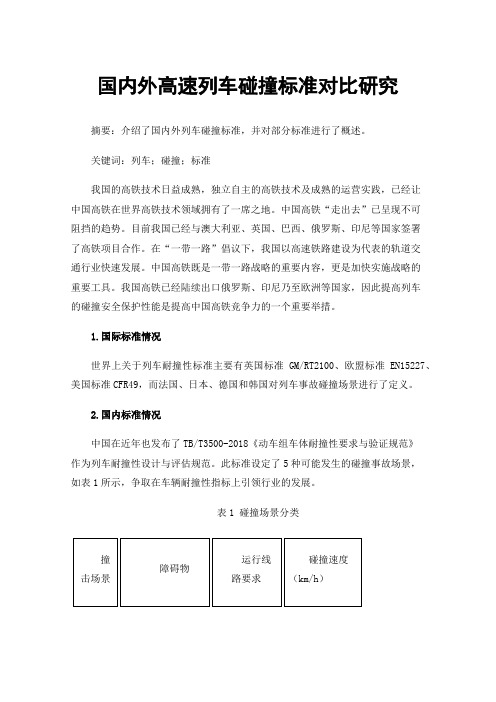

2.国内标准情况中国在近年也发布了TB/T3500-2018《动车组车体耐撞性要求与验证规范》作为列车耐撞性设计与评估规范。

此标准设定了5种可能发生的碰撞事故场景,如表1所示,争取在车辆耐撞性指标上引领行业的发展。

表1 碰撞场景分类3.部分标准简介英国颁布的《铁路分类标准GM/RT2100》主要内容就是管理生产在英国运营的铁道车辆的耐撞性要求。

此标准提出了全新的车辆耐撞性基本原理,当撞击速度不超过40英里/小时(约64km/h)时,冲击动能可以通过每节车车体端部的可控变形来吸收,同时能将车辆的冲击减速度控制在合理的范围内,在碰撞过程中,车辆间的车钩应该沿冲击方向回撤或在一定行程时发生断裂,以便车辆端部能够有序接触变形而吸收冲击动能。

欧盟国家普遍采用EN15227:2008作为列车耐撞性标准,改标准的适用范围很广,基本上涵盖了所有的客车设备类型。

其中对于高速列车,车辆设计应满足列车发生相对速度为36km/h的撞击情形,通过车体的能量吸收系统,确保乘客和司机的安全。

基于欧洲标准的某出口地铁列车耐撞性分析

大连交通大学学报

Vol.40 No.2

2019 年 4 月

JOURNAL OF DALIAN JIAOTONG UNIVERSITY

Apr.2019

文章编号: 1673-9590( 2019) 02-0007-06

盟国家强制执行的列车耐撞性标准. 考虑到列车 的被动安全是所有主动安全措施失效后,保护乘 员安全的最后一道防线,EN15227 标准主要针对 列车本身的被动安全提出要求,从而减轻列车碰 撞事 故 的 后 果. 针 对 常 见 的 列 车 碰 撞 事 故, EN15227 标准给出了不同类型轨道车辆耐撞性的 设计纲领,目前在世界范围内被许多国家采用和 执行,例如中国、东南亚等一些国家. EN15227 标 准( 轨道车辆车体结构耐撞性要求) 与 EN12663 标准[10]( 轨道车辆车体结构强度要求) 配合使用.

( 2) 生存空间要求 在定义的列车碰撞工况下,沿车长方向任何 5m 长 度 范 围 内 乘 客 的 生 存 空 间 减 少 不 大 于 50mm 或者塑性应变不超过 10%; 如果 5m 的长度 范围正好靠近于车辆结构端部,则生存空间减少 可以允许到 100 mm; 临时乘客区( 例如端部贯通 道区 域,属 于 吸 能 压 馈 区 ) ,当 横 向 尺 寸 大 于 250mm 时,纵 向 长 度 的 减 少 不 应 超 过 原 尺 寸 的 30%.端部临时乘客区生存空间要求示意图如图 1 所示.

基于欧洲标准的某出口地铁列车耐撞性分析

刘艳文,李本怀,王璐,郑育龙

( 中车长春轨道客车股份有限公司 国家轨道客车系统集成工程技术研究中心,吉林 长春 130062) *

摘 要: 针对目前国内轨道车辆碰撞安全性分析评估过程简单,片面应用 EN15227 标准,没有形 成完整、系统、详细的评估方法及过程的现状,在详细解读 EN15227 耐撞性要求的基础上,以某 出口海外地铁项目为例,对列车耐撞性进行研究,给出列车碰撞分析规程及耐撞性指标评估方 法,并提出一种简单易行的求车辆碰撞平均减速度方法,避免了常规计算方法的繁琐性. 关键词: 轨道车辆; 耐撞性; EN 15227; LS-DYNA 文献标识码: A DOI: 10.13291 / j.cnki.djdxac.2019.02.002

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于EN15227标准长编动车组耐撞性研究李本怀;王科飞;刘艳文;王璐【摘要】依据EN 15227-2008+A1-2010标准对16辆长编动车组碰撞性能进行研究,首先通过列车能量分配优化计分析确定动车组吸能系统各吸能界面的平台力、吸能行程及吸能次序,使碰撞能量全部由可更换吸能单元吸收,保证车辆结构无损伤,并依据能量分配优化参数设计吸能单元及车体结构,最终建立16编组三维碰撞仿真分析模型应用LS-DYNA软件进行列车碰撞仿真验证,结果表明设计的16编组碰撞吸能系统满足列车防爬、司机室生存空间、碰撞减速度等标准要求.【期刊名称】《大连交通大学学报》【年(卷),期】2019(040)002【总页数】6页(P1-6)【关键词】长编动车组;吸能单元;耐撞性;吸能系统;EN15227【作者】李本怀;王科飞;刘艳文;王璐【作者单位】中车长春轨道客车股份有限公司国家轨道客车系统集成工程技术研究中心,吉林长春 130062;中车长春轨道客车股份有限公司国家轨道客车系统集成工程技术研究中心,吉林长春 130062;中车长春轨道客车股份有限公司国家轨道客车系统集成工程技术研究中心,吉林长春 130062;中车长春轨道客车股份有限公司国家轨道客车系统集成工程技术研究中心,吉林长春 130062【正文语种】中文随着我们经济的快速发展,高铁以运量大、低能耗、环保等特点成为国家交通发展的方向,速度快、安全性及正点率高等优势也成为人们出行的首选交通工具[1],目前,我国已成为全球高速铁路系统技术最全、集成能力最强、运行里程最长、运行速度最高的国家,预计2020年,中国动车组保有量将达到3800列,高铁被动安全也引起国家的重视,2016年,国家重点研发计划中面向中国中车提出了先进轨道交通重点专项,其中《时速400km及以上高速客运装备关键技术》、《轨道交通系统安全保障技术》两个项目均列有单独课题研究高速列车被动安全技术. 高速动车组一旦发生碰撞将给国家和人民带来巨大的经济损失和生命安全,尤其是长编高速动车组,在发生列车碰撞时,产生的撞击能量大,相对相同速度的短编组列车,车辆破坏及乘员伤害会更大,如何最大程度较少车辆的破坏和乘员的伤害是我们需要重点研究的方向[2].基于EN15227标准,以可更换吸能单元吸收全部撞击能量,车辆结构无损伤,车辆损失最小,维修简单为原则,设计出一种能够满足碰撞吸能标准要求的新型吸能系统,通过列车能量分配分析优化长编组列车各吸能断面吸能量、碰撞压缩空间及撞击平台力[3],并结合吸能空间和撞击力等级开发耐撞车体结构和吸能单元,建立三维仿真模型对列车主吸能结构、车体结构压溃行程及前端吸能量等参数进行验证,通过验证分析,证明列车能量分配方法的准确、可靠性,找出两种分析方法的误差,并分析误差产生原因,并不断修订能量分配参数输入及等效方法,从而设计出吸能次序稳定、吸能方式可控高吸能量吸能结构[4],为后续大编组动车吸能系统设计提供参考.1 轨道车辆碰撞分析基本理论碰撞过程中瞬时内产生塑形大变形,其物理过程非常复杂,既包含了以大位移、大转动和大应变为特征的几何非线性[5],同时包含了以材料弹塑性变形为特征的材料非线性和以接触摩擦为特性的状态非线性,但任何结构的运动与变形都遵循质量守恒、能量守恒定律,满足物体的运动方程和边界条件.碰撞过程的求解仿真分析都基于如下基本控制方程[6]:质量守恒方程:(1)式中,dV0为初始微元体的体积,ρ0为初始密度,dV为任意t时刻微元体的体积,ρ为任意t时刻密度.能量守恒方程:(2)式中,w为单位势能,k为单位动能,S为单元的边界,Ti为单元的面力载荷.运动方程:(3)式中,bi为单位质量的体力,σij为单元柯西应力,xi为t时刻质点的空间坐标.在动车的碰撞中,一般来说有三类边界条件,分别是面力边界条件、位移边界条件和接触边界条件.面力边界条件:σij·nj=Ti(t)(4)式中,nj为车体面力边界S的外法线方向余弦,Ti(t)为面力载荷.位移边界条件:xi=Ki(t)(5)其中,Ki(t)是位移边界S上给定的位移函数.接触边界条件:两物体碰撞时,接触边界应不接触.如果从节点ns穿透主片Si,则在从节点ns和接触点c(ξc,ηc)之间附加一个法向接触力矢量fs.fs=-lkini(6)式中,ki为主片Si的刚度因子,按下式计算(7)式中,ki,Ai,Vi分别为主片Si所在单元的体积模量、体积和主片面积,f是接触刚度比例因子.得到车辆的碰撞动力学方程为:Ma+Cv+Kd=Fext(8)式中,M为结构的质量矩阵,C为结构的阻尼矩阵,K为结构的刚度矩阵,为外界作用力矢量,a为加速度,v为速度,d为位移.2 列车能量分配分析2.1 建模方法依据EN15227标准,动车组列车能量分配三种碰撞场景如图1所示,列车碰撞编组模型由质量块与非线性弹簧组成[7],非线性弹簧通过输入力-行程曲线方式等效车钩缓冲器、压溃管、车钩剪切结构、防爬器及主吸能等吸能结构特性如表1所示,撞击界面端部吸能系统吸能参数曲线见图2所示,车间界面端部吸能系统吸能参数曲线见图3所示.质量块代表列车的重量,如表2所示.运动列车沿着轨道方向分别以36 km/h撞击相同静止列车、36 km/h撞击静止80 t货车和110km/h撞击15 t可变行障碍物.图1 三种碰撞工况示意图表1 吸能结构参数类型元件压溃行程/mm压溃力/kN缓冲器压溃管缓冲器压溃管类型元件压溃行程/mm压溃力/kN缓冲器压溃管缓冲器压溃管全自动车钩10060010001800剪切板252780半永久车钩624388001800主吸能7503100货车车钩105—1180—防爬器2101500图2 列车对撞工况头车前端吸能系统特性曲线图3 中间界面吸能系统特性曲线表2 列车重量分布t车辆编号整备质量乘员质量车辆编号整备质量乘员质量TC015473233TB094923748M025614960M105590890TP035726490TP1157 26490M045590890M125590890M055590890M135590890TP065726490TP 145726490M075590890M155614960TH085203475TC165473233上述碰撞工况假定列车碰撞过程中在平直线路上运动,不发生脱轨现象且无制动,列车碰撞过程中能量吸收传递方式为由前端吸能结构依次到中间车各吸能断面,总体吸能量为各断面吸能单元吸能量和车体结构吸能的总和[8].2.2 计算结果依据EN15227标准对三种碰撞工况进行分析计算,分别对三种碰撞工况计算结果进行分析及评价[9].2.2.1 列车36 km/h撞击相同静止列车列车以36 km/h对撞工况,在1.76 s时刻,运动列车与静止列车达到共同速度,碰撞吸能结束,第16、17界面运动列车及静止列车前端缓冲器及压溃管达到极限行程,车钩剪切板剪切,主吸能结构触发,分别压溃668 mm,小于最大许用压溃行程750 mm,车体结构未参与碰撞吸能,第7~15界面(运动列车)和第18~26界面(静止列车)车钩压溃管触发压溃228 mm后防爬器触发,最大压溃行程为182 mm,小于最大许用压溃行程210mm,车体结构未参与碰撞吸能,第1~6界面(运动列车)和第27~32界面(静止列车)车钩压溃管触发压溃,最大压溃行程为159 mm,小于压溃管最大许用压溃行程228 mm,防爬器未触发,具体信息见图4所示.图4 列车碰撞界面压溃行程曲线2.2.2 列车36 km/h撞击80 t货车列车以36 km/h撞击80 t货车工况,在0.96 s时刻,列车与80 t货车达到共同速度,碰撞吸能结束,第16、17界面运动列车前端缓冲器、压溃管和货车缓冲器达到极限行程,列车车钩剪切板剪切,主吸能结构触发,压溃292 mm,小于最大许用压溃行程750 mm,车体结构未参与碰撞吸能,第15界面车钩压溃管触发压溃228 mm后防爬器触发,最大压溃行程为41mm,小于最大许用压溃行程210mm,第1~14界面车钩压溃管触发压溃,最大压溃行程为124 mm,小于压溃管最大许用压溃行程228 mm,防爬器未触发,具体信息见图5所示.图5 列车碰撞界面压溃行程曲线2.2.3 列车110 km/h撞击15 t可变行障碍物列车以110 km/h撞击15 t可变行障碍物工况,在0.97 s时刻,列车与15 t可变行障碍物达到共同速度,碰撞吸能结束,第16、17界面运动列车前端缓冲器、压溃管达到极限行程,列车车钩剪切板剪切,主吸能结构触发压溃达到极限行程750mm,车体结构参与碰撞吸能压溃10 mm,第15界面车钩压溃管触发压溃228 mm后防爬器触发,最大压溃行程为38 mm,小于最大许用压溃行程210 mm,可变行障碍物压溃1 150 mm,小于最大许用压溃行程1 500 mm,第1~14界面车钩压溃管触发压溃,最大压溃行程为75 mm,小于压溃管最大许用压溃行程228 mm,防爬器未触发,具体信息见图6~图7所示.图6 列车16~17碰撞界面压溃行程曲线图7 列车1~15碰撞界面压溃行程曲线2.3 能量分配能量分配用于车辆碰撞吸能系统方案设计阶段进行吸能系统匹配分析,能够快速匹配列车吸能系统的吸能参数,为吸能系统的方案确定提供参考,但由于为能量分配分析模型刚体-弹簧简化模型,没有考虑系统阻尼、车体与转向架之间的弹性连接及吸能元件的制造误差等参数影响,需要在系统设计阶段对吸能元件、吸能系统及列车进行三维碰撞分析,以验证吸能系统的可靠性.3 列车三维验证分析3.1 模型建立为了验证列车能量分配分析结果,需要长编组列车进行三维碰撞仿真分析,仿真模型由车体、转向架、轨道、80 t货车及15 t可变行障碍物等效模型等部分组成,应用HYPERMESH软件对列车三维模型进行网格划分、模型编组、载荷及边界条件设置[10],列车三维编组模型、局部细节及悬挂参数信息见图8和表3所示,车体铝型材真实应力-应变曲线见图9所示[11].图8 列车碰撞三维模型表3 转向架悬挂参数技术参数单位动车拖车一系弹簧垂向刚度N/mm886886二系弹簧垂向刚度N/mm216216二系弹簧横向刚度N/mm138138轴箱节点橡胶套径向刚度N/mm4040轴箱节点橡胶套横向刚度N/mm1212二系垂向减震器卸荷力kN5.25.2二系横向减震器卸荷力kN1212一系垂向减震器卸荷力kN1515图9 铝型材真实应力应变曲线3.2 计算结果及分析应用LS-DYNA软件对列车三维模型3种分析工况进行验证分析,本次验证对碰撞界面压溃行程、总能量及吸能次序进行对比分析,三维碰撞结果前端吸能界面变形图见图10~12所示,与能量分配对比结果见表4所示.图10 列车36 km/h撞击相同静止列车前端变形图图11 列车36 km/h撞击80 t货车前端变形图图12 列车110 km/h撞击15 t可变行障碍物前端变形图从三种计算工况分析结果看出,列车三维仿真分析第1、2计算结果能量分配分析结果误差在10%以内,但第3工况计算结果二者差别较大,由于可变行障碍物模型实际拟合曲线与标准中的理想曲线存在差异,列车碰撞过程中碰撞刚度的改变会影响断面吸能量,为提高第3工况计算精度,需要对可变行障碍物等效模型进一步研究.此外,三维碰撞过程中车钩三维分析由于软件计算过程中会出现沙漏、接触摩擦吸能等因素影响总体吸能量比能量分配分析多,但由于车体弹性变形吸能悬挂参数阻尼等影响,吸能元件吸能比能量分配多.表4 能量分配与三维碰撞分析吸能参数对比分析工况主吸能压溃行程/mm车体结构压溃行程/mm头车前端吸能系统吸能/MJ总体吸能/MJ工况1能量分配66806.523.2三维分析61906.124.5工况2能量分配29202.143.68三维分析27401.983.91工况3能量分配750102.376.90三维分析7504.651.265.29注:第3工况车体结构变形起始点为车体铝结构主吸能安装座位置4 结论(1)从能量分配与三维验证分析结果比对结果表明,第1、2工况两种分析方法吸能结果拟合度较高,能量分析计算结果可靠,可以作为方案设计初期指导列车能量匹配;(2)列车110 km/h撞击15t可变行障碍物工况,从计算结果表明三维碰撞分析碰撞性能好于能量分配结果,由于可变行障碍物刚度值影响分析结果,得到可靠的分析结果需要开展可变行障碍物分析与试验对比研究,以提高列车吸能系统的可靠性;(3)通过对长编动车组碰撞吸能匹配及三维分析研究表明,理论上层面上该系统能够满足EN15227标准要求,实际应用中还需要进一步试验验证.参考文献:【相关文献】[1]朱涛,肖守讷,杨超,等.机车车辆被动安全性研究综述[J].铁道学报,2017,39(5):22-32.[2]王晋乐,李幸人,张江田,等.机车吸能装置结构设计及其耐撞性研究[J].机车电传动,2013(6):36-39,55.[3]雷成,肖守讷,罗世辉.轨道车辆切削式吸能装置吸能特性研究[J].中国机械工程,2013,24(2):263-267.[4]张凯,许平,姚曙光.基于遗传算法的客运电力机车耐撞性优化设计[J].铁道科学与工程学报,2016,13(6):1186-1192.[5]郑何妍,卢耀辉,赵智堂,等.汽车整车结构侧面耐撞性有限元数值模拟[J].装备环境工程,2017,14(12):45-50.[6]Brian G.LS-DYNA Theory Manual[M].California: Livermore Software Technology Corporation (LSTC), 2018.[7]李本怀.轨道客车能量分配快速分析方法及应用[J].大连交通大学学报,2017,38(1):26-29.[8]LU ZJ,LI B H,YANG CX.Numerical and experimental study on the design strategy of a new collapse zone structure for Railway vehicles[J].Int.J.Crashworthiness ,2017,22(5):488-502.[9]European Committee for Standardisation.BS EN 15227:2010 Crash worthiness requirements of railway vehicle bodies[S].[s.l.]:[s.n.],2010.[10]雷成,肖守讷,罗世辉.城际动车组头车耐碰撞性研究[J].机车电传动,2013(1):60-63.[11]李本怀,陈秉智.轨道车辆材料力学性能测试[J].大连交通大学学报,2015,36(1):29-33.。