S1-EL-07-M05 安全钳调整尺寸介绍 rev1

Stearns 1-056-X00 系列螺纹钢带刹车产品说明书

Installation and Service Instructions for 1-056-X00* Series (all revisions)Manual Adjust BrakesTypical NameplateImportantPlease read these instructions carefully before installing, operating, or servicing your Stearns Brake. Failure to comply with these instructions could cause injury to personnel and/or damage to property if the brake is installed or operated incorrectly. For definition of limited warranty/lia-bility, contact Rexnord Industries, LLC, Stearns Division, 5150 S. International Dr., Cudahy, WI 53110, (414) 272-1100.CautionInstallation and servicing must be made1. in compliance with all local safety codes including Occupational Safety and Health Act (OSHA). All wiring and electrical con-nections must comply with the National Electric Code (NEC) and local electric codes in e of this brake in atmospheres contain-2. ing explosive gases and dusts must be in accordance with NEC article 501. this brake is not suitable for use in certain atmospheres containing explosive gases and dusts. HazLoc inspection authorities are responsible for verifying and authorizingthe use of suitable designed and installed HazLoc equipment. When questions arise consult local A uthority H aving J urisdiction (AHJ).To prevent an electrical hazard, disconnect3. power source before working on the brake. If power disconnect point is out of sight, lock disconnect in the off position and tag to prevent accidental application of power.Make certain power source conforms to4. the requirements specified on the brake nameplate.Be careful when touching the exterior of an5. operating brake. Allow sufficient time for brake to cool before disassembly. Surfaces may be hot enough to be painful or cause injury.Do not operate brake with housing6. removed. All moving parts should be guarded.Installation and servicing should be per-7. formed only by qualified personnel familiar with the construction and operation of the brake.For proper performance and operation, only 8. genuine Stearns parts should be used for repairs and replacements.After usage, the brake interior will contain9. burnt and degraded friction material dust.This dust must be removed before servic-ing or adjusting the brake.DO NOT BLOW OFF DUST using an airhose. It is important to avoiddispersing dust into the air or inhaling it, as this may be dangerous to your health.a) Wear a filtered mask or a respirator while removing dust from the inside of a brake.b) Use a vacuum cleaner or a soft brush to remove dust from the brake. When brush-ing, avoid causing the dust to become air-borne. Collect the dust in a container, such as a bag, which can be sealed off.10. Caution! While the brake is equipped witha manual release to allow manual shaft rotation, the motor should not be run with the manual release engaged, to avoid over-heating the friction disc(s).General DescriptionThese series of brakes are spring-set, elec-trically released. They contain one or more rotating friction discs (4) driven by a hub (16) mounted on the motor or other shaft.Note: Fan-guard mounted brakes requiring IP54 & IP55 protection may require additional sealing measures beyond seals provided with this brake. Pressurized sprays aimed at the fan and brake hub surfaces can result in fluid migration along the motor shaft and keyway, and into the brake. The use of an appropri-ate sealant such as RTV or a forsheda seal is advised.Operating PrincipleThese series contain one or more friction discs (4) assembled alternately between the endplate (2) friction surface, stationary disc(s) (3) and pressure plate (also called stationary disc) (3). The stationary disc(s) are restrained from rotat-ing by being keyed into the endplate. With the brake released, all disc pack components are free to slide axially and the friction disc(s) to rotate.Brake release occurs when the solenoid coil is electrically energized, causing the solenoid plunger to travel a specified distance and through a lever system, overcoming the pres-sure spring force. This action releases the clamping force on the disc pack, thereby allow-ing the friction disc(s) and brake hub to rotate.Brake sets and torque is produced when electric current to the solenoid coil is interrupted, there-by collapsing the solenoid magnetic field. Thesolenoid plunger returns to its original de-ener-gized position allowing the lever arm to move forward by virtue of the compressed torquesprings. This action compresses the disc pack components which applies a retarding torque to the brake hub and ultimately restores the brake to a spring-set static condition.*T his sheet includes Series 1-056,000; 1-056,100; 1-056,200; 1-056,300; 1-056,400; 1-056,500; 1-056,600 and 1-056,900. For other series consult factory.1-056-1001-056-6001-056-2001-056-9001-056-300For replacement parts refer to sheets: Series Sheet Part No.1-056-000 8-078-906-001-056-100 8-078-906-011-056-200 8-078-906-021-056-300 8-078-906-031-056-400 8-078-906-041-056-500 8-078-906-051-056-600 8-078-906-061-056-900 8-078-906-09Also available at Position hub on shaft as shown.Place hub on motor shaft.Tighten set screws to motor shaft.Remove brake housing.Housings vary by series number.See page 1.AC coils are 50/60 Hz, single phase rated. Power supply to coil must not have current or frequency limiting output that is less then the coil requirement.- Connect leadwires to power source. Verify voltage rating* per nametag on coil.- Keep wiring away from pinch points and moving components.Slide endplate over hub noting position of stabilizer clips, if used. (Refer to Friction DiscReplacement, view 3 and 3A.) Tighten mounting screws.counter-clockwise* F or DC voltages see sheet 8-078-950-00..188” (4.77mm)BRAKE MOUNTING (Manual Adjust) 1-056-X00* F or vertical assembly of 20 & 25lb-ft brakes, refer to page 3.clockwiseReplace brake housing and tighten to torque specified below: FRICTION DISC REPLACEMENT SERIES 1-056-X002Remove support plate screws and lift support from brakeInstall new friction disc(s) and stationary disc(s) as shown.Remove and discard old friction disc.counter-clockwiseBrake series Torque 1-056-000 1-056-3001-056-400 1-056-5008 lb-in1-056-100 1-056-2001-056-600 1-056-90012 lb-inReposition support plate on endplate and tighten mounting screws to 55 lb-in.clockwiseNote: Stabilizer clips should never be located over the set screws of the hub.Single disc brakes always use two stabilizer clips, locate at 90° from each other.Double disc brakes typically will not require stabilizer clips, how-ever there are some special modifications that will use them.Rev A & B may have these clips may have these clips located 1 per disc, and should never be positioned in line with each other.Rev C will have only one clip, used on the inner-most disc. No clip will be used on the outer-most disc.Three disc brakes will never use stabilizer clips on friction discs.Note : Friction discs can wear to 1/2 their original thicknes, or .093”Lift plunger/solenoid lever assembly out of coil.Remove plunger guide.A) Re-insert plunger into coil; drop pivot pin into cradle of support plate.B) Remove screwdriver.A) Insert new coil. (Lead wires in same position as old coil.)B) Insert plunger guide.Insert screwdriver between support plate and lever arm and pry forward.ABABRemove housing and disconnect power and wiring to coil.Discard coil.Vertical Brake AssemblySingle disc brakes are universal mount and do not require separator springs. Double disc brakes are universal mount but require separator springs which are preassembled to the stationary disc. These discs are inserted spring first into the brake. Refer to figure 5A below.Installation Procedure for 20 and 25 lb-ft brakes if mounted vertical to motor shaft (These brakes arefactory assembled for horizontal operation.)Remove support plate by loosening the three mounting screws.Remove stationary discs and friction ing the spring kit provided with thisbrake, insert three springs of identical color into each stationary disc hole. Springs are inserted from the side opposite the indent mark (see Figure 5B). Stationary disc should be placed on a clean flat surface with a clearance hole to allow the tip of the spring to extend through the bottom side of the stationary plate. Using the 1/8” pin Mount support plate and torque screws evenly to 55 lb-in.Reconnect coil and replace housing per installation instructions, page 2.3COIL REPLACEMENT SERIES 1-056-X003/16 hex wrenchclockwiseAIR GAP ADJUSTMENT 1-056-X00VERTICAL SPRING ASSEMBLY 1-056-X00Figure 5BFigure 5CFigure 5A3/16 hex wrench, or flat screwdriver on older models.Min/Max.38” - .69”.45” - .69”.50” - .69”56,X00 Series Air Gap (REV A & B)Min/Max .45” - .69”.50” - .69”56,X00 Series Air Gap (REV C)Maximum gap should not exceed .69”3/16 hex wrenchcounter-clockwise111110 10Figure 6COIL FAILURESUPPLY VOLTAGE CORRECTIONReduce voltage or replace withReplace rectifier or replace withIncrease current rating of powerWIRING CORRECTIONEXCESSIVE WEAR / OVERHEATING AIR GAP CAUSELow solenoid air gapDisc pack draggingCYCLE RATE CAUSEBrake “jogging” exceeding coilcycle rateTROUBLESHOOTINGRexnord Industries, LLC, Stearns Division, 5150 S. International Dr., Cudahy, WI 53110, (414) 272-1100 Fax: (414) 277-4364 TORQUE ADJUSTMENT。

安全钳导靴调整

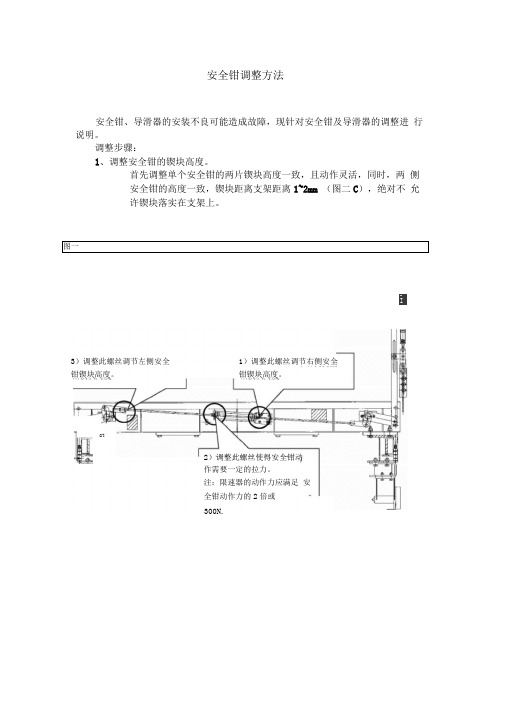

安全钳调整方法安全钳、导滑器的安装不良可能造成故障,现针对安全钳及导滑器的调整进行说明。

调整步骤:1、调整安全钳的锲块高度。

首先调整单个安全钳的两片锲块高度一致,且动作灵活,同时,两侧安全钳的高度一致,锲块距离支架距离1~2mm (图二C),绝对不允许锲块落实在支架上。

图一1)调整此螺丝调节右侧安全钳锲块高度。

300N. TP I3)调整此螺丝调节左侧安全钳锲块高度。

2)调整此螺丝使得安全钳动作需要一定的拉力。

注:限速器的动作力应满足安全钳动作力的2倍或at2)调整下导滑器1 •通过调整顶针螺丝,将轿厢 RG 方向进行居中,同时根据安全钳锲块 相对于导轨进行前后分中。

2.将导滑器安装好,确认垂直度,平行度通过四个固定螺丝将导滑器安装好,使得轿厢 RG 方向的移动量在3~5mm 内。

确认A=a 使导滑器平行,B=b 使轿厢RG 方向居中,安全钳锲块分中,确认 导滑器的垂直度。

探导滑器平行度及轿厢居中不良时通过铁锤敲打导滑器进行调整。

探 导滑器不垂直表现为安全钳锲块居中而导滑器虎口不居中, 此情况下需通 过追加导滑器与安全钳之间的垫片进行调整,间隙小的面加垫片,则间隙变大。

3)调整上导滑器,使用于2-2相同的方法,将上导滑器调整完成,要求 轿厢居中,上梁相对于导轨居中,导滑器相对于导轨平行且垂直。

注)上下导滑器弹簧尺寸确认,原尺寸减 5mm 。

图三固定螺丝追加垫片进行导滑器垂直度调整,使得导滑器虎口间隙一致,间隙小的面加垫片,则间隙变大。

AB。

T1-EL-01-E02 紧急放人 rev1

通力电梯技能培训教材系列T1-EL-01-E022011 KONE CHN 仅供内部培训课程描述2011 KONE CHN 仅供内部培训目 录第1章 紧急救人设备检查 (3)1. 紧急放人般常用工具 .................................................................................................................... 3 2. 小机房松闸装置的测试 . (3)2.1 拉动制动器释放杆检查两个制动器是否打开。

............................................................ 3 2.2 如需要,稍微拧紧中间螺母或者拧紧制动杆一端的螺母。

........................................ 3 3. 无机房松闸装置的测试 . (4)3.1 检查制动器的功能: ........................................................................................................ 4 3.2 若需要,调整钢丝绳端的螺母,不要调整中间螺母。

................................................ 4 4. 制动器调整后的检查。

................................................................................................................ 4 第2章 无机房紧急救人方法 . (4)1. 采用紧急电动运行放人 ................................................................................................................ 4 2. 使用手动松闸放人 ........................................................................................................................ 5 3. 使用轿厢提升工具移动轿厢 ........................................................................................................ 5 第3章 小机房紧急救人方法 . (6)1. 采用紧急电动运行放人 ................................................................................................................ 6 2. 使用手动松闸放人 (6)©2011 KONE CHN 仅供内部培训第1章 紧急救人设备检查1. 紧急放人般常用工具- 导轨夹板 - 提升带 - Ф8绳夹板- 工具包(可作临时改变轿 厢载荷打破平衡使用) - 手动松闸装置 - 手拉葫芦 -Ф13绳夹板2. 小机房松闸装置的测试2.1 拉动制动器释放杆检查两个制动器是否打开。

S1-EL-07-M05 安全钳调整尺寸介绍 rev1

课程描述目录1安全钳种类简介................................................. - 3 -2渐进式安全钳SGB01, SGB02, SGB03 和 SGB05 ...................... - 3 -2.1SGB01, SGB02, SGB03 和 SGB05 .............................. - 3 -2.2SGB01, SGB02, SGB03 和 SGB05安全钳同步检查 ............... - 4 -2.3安全钳间隙调整............................................ - 4 -2.3.1适用于轿架CF06及对重的安全钳........................ - 4 -2.3.2适用于轿架CF10…CF35及CS61 ......................... - 6 -3渐进式安全钳SGB08 ............................................. - 8 -3.1结构简介及调整............................................ - 8 -3.2维保检查.................................................. - 9 -3.2.1目视检查(至少每年一次)............................. - 9 -3.2.2操作条件检查(至少每年一次)......................... - 9 -3.2.3系统功能检查......................................... - 9 -3.2.4安全措施:........................................... - 9 -4SGB04 .......................................................... - 9 -4.1结构简介.................................................. - 9 -4.2安全钳的同步检查与调整................................... - 11 -4.3安全钳的间隙调整......................................... - 11 -5SGB06和SGB07 ................................................. - 12 -5.1结构简介................................................. - 12 -5.2安全钳的同步检查与间隙调整............................... - 13 -6复式安全钳SGB03,SG04,SGB06 ................................... - 14 -教材应该包括课程描述页,目录,正文目录格式请参考excel的目录模版, 前言和正文格式请参考以下A4纸张(21x 29.7cm)边距:上下边距各4cm左边距:3.5cm;右边距2cm汉语字体:宋体英语字体:Times New Roman一级标题:三号字体二级标题:小三号字体三级标题:四号字体四级标题:小四号字体标题一律用粗体(Boldface)标题体系应该一致:1 1.1 1.1.12 2.1 2.1.1正文字体大小:小四(12号字体),行距:1.5每一段开头不缩进,段与段之间必须空一行。

7.安全钳安装使用说明书

渐进式安全钳安装使用说明书(AQQ125-01型)一、产品介绍:1、性能特点AQQ125-01型为单向渐进式安全钳,可与限速器、夹绳器配套使用,组成双向限速保护系统。

当电梯下行限速时,限速器动作,提拉安全钳装置;当电梯上行限速时,限速器动作,提拉夹绳装置,使电梯减速制停,防止事故发生。

2、型号意义AQQ125-01小类大类功能代号3、适用条件(1) 所用导轨的材质、硬度、尺寸和公差应符合电梯导轨标准(JG/T 5072.1-1996)的要求;(2)导轨和安全钳制动钳块不能有油污和尘渣黏附;二、主要技术参数适用电梯的总质量:600≤P+Q≤2800Kg适用电梯的额定速度:V≤2.5m/s适用电梯导轨:T-8K(T75-3/B)、T-13K(T89/B、T90/B/、T114/B)电梯平均制停减速度:0.2g~1g三、使用注意事项1、应按安全钳铭牌上标明的额定载重量、速度使用AQQ125-01型安全钳。

2、 AQQ125-01型安全钳系统在出厂之前已调试完毕,并且AQQ125-01型安全钳相关的调整部位已加红色漆封。

使用者不得随意拆封调整。

安装过程中如果发现零件变形、损坏或封记有松动的情况,应找专职人员(或生产厂家)处理。

3、AQQ125-01型安全钳单独成对出厂,不包括下梁组件、提拉机构。

四、AQQ125-01安全钳安装1、安装尺寸、位置AQQ125-01安全钳安装在下梁两侧,直梁里面。

AQQ125-01的安装尺寸见图1、图2。

下梁安装面和AQQ125-01安全钳配合安装尺寸如图3。

图1图2图32、AQQ125-01安全钳步骤①钳座安装:按图1、图2所示,把安全钳安装在图3所示的下梁上。

确认以下公差:平行度、偏心、垂直度按下图公差,钳座安装平行度应以单侧钳座的歪斜为基准,在滚柱导轨端部应在0.5mm以下。

图4通过调节螺栓,调整楔块与导轨的间距。

可动楔块与导轨的间距为4.5mm,固定楔块与导轨的间距为3mm。

2024年电梯安全钳型式试验细则(2篇)

2024年电梯安全钳型式试验细则____年电梯安全钳型式试验细则第一章: 总则1.1 目的本细则的目的是为了确保电梯安全钳的质量和性能符合相关标准要求,保障乘客的生命财产安全。

1.2 适用范围本细则适用于____年的电梯安全钳型式试验,包括试验方法、试验条件和试验要求等。

1.3 定义1.3.1 电梯安全钳:用来保护电梯的安全装置,在电梯运行过程中起到防止电梯意外坠落的作用。

1.3.2 试验样品:用于试验的电梯安全钳样品。

1.4 试验标准本细则的试验标准为GB 7588《电梯制造与安装安全规范》。

第二章: 试验准备和条件2.1 试验设备2.1.1 试验台:应具备足够的稳定性和承重能力,能够安装测试用的电梯安全钳样品。

2.1.2 试验仪器:应配备相关的测试仪器,包括扭矩计、力计、位移计和压力计等。

2.2 试验环境2.2.1 温度:试验环境温度应在20℃±5℃范围内,保持稳定。

2.2.2 湿度:试验环境相对湿度应在40%~60%之间,保持稳定。

2.2.3 光照:试验环境应保持光照均匀,避免直射阳光。

2.3 试验样品2.3.1 安全钳样品应为正常出厂产品,并符合GB 7588规定的要求。

2.3.2 样品的数量和选择应符合抽样检验标准。

2.4 试验程序2.4.1 准备工作:检查试验台和试验仪器的工作正常,校准测量仪器,准备试验样品。

2.4.2 前期检查:对试验样品的外观进行检查,确认无损坏和缺陷。

2.4.3 试验步骤:按照GB 7588规定的试验程序进行试验。

第三章: 试验方法和要求3.1 静力试验3.1.1 试验方法:以试验台为基准,将安全钳样品安装在试验台上,并施加静力载荷,记录下安全钳的变形情况。

3.1.2 试验要求:在试验负载作用下,安全钳应能够正常工作,不得发生严重的变形和损坏。

3.2 动力试验3.2.1 试验方法:将安全钳的试验样品按照GB 7588规定的速度和载荷进行试验,记录下安全钳的运行状态和工作性能。

1轿门机构系统调整

1轿门机构系统调整1.门机涨紧弹簧尺寸确认,传动皮带涨紧度确认与调整2.开门力保持装置,弹簧尺寸70MM,行程8+0.53.轿门与门壁地坎间隙4~6,轿门与门壁垂直水平4.安全触板与轿门垂直水平,安全触板开关动作行程2~5,轿门关闭后安全触板间隙2~5安全触板提升装置,安全触板走线5.门道垂直偏差小于1mm,提升装置调整6.开门终端OLS动作距离5+2mm,关门终端CLS动作距离10+4mm,轿门锁开关GS动作距离20+2mm开关动作行程2~3mm,限位轮与打板间隙0.5~1mm2轿箱导靴调整1. 导靴与导轨轻贴且垂直,间隙小于1mm2. 上梁与导轨应前后左右分中3. 固定导靴磨损超过1mm,需要更好3横式和竖式抱闸调整1. 横式抱闸的动作行程1.5mm,通过对测的调整螺杆调整抱闸行程间隙。

用塞尺测量,抱闸弹簧压缩量150/ 抱闸闸瓦小于4mm 或厚度不一致时需更换,刹车鼓上下不允许有污垢,抱闸铁芯每年要清洁及加注进口二硫化钼2. 竖式抱闸的动作行程一般为5mm,通过两侧的调整螺杆调整抱闸行程,抱闸弹簧压缩量200/ 抱闸闸瓦小于4mm需更换,刹车鼓上下不允许有污垢,抱闸铁心每年要定期清洁,不允许加注润滑剂物质4安全钳调整1. 安全钳楔块与导轨分钟,单边5+0.5mm,突出导轨工作面4.5~5.5,上下滑动顺畅2. 安全钳钳嘴与导轨分中,单边间隙3.5+0.5mm3. 安全钳尺寸不符要求是,先要确认安全钳与立柱在同一垂直线上,在通过导靴进行调整5DMC门及系统测门宽方法1. 检修运行将电梯停在平层区2. 按下DMC板上的SW1开关,电梯轿门会自动开关一次3. 当轿门完全打开后,完全闭合,门宽测试结束4. 门宽测试结束后将SW1开关复位6 SF门机系统测门宽方法1.检修运行将电梯停在平层区2. 将控制板上的S1-2拨码开关拨至ON3. 按下控制板上的按钮开关S24. 等待门机完成一次慢速开关门5. 复位控制板上的按钮开关S26. 将控制板上的S1-2拨码开关拨至OFF7进口门机系统测门宽方法1. 检修运行将电梯停在平层区2. 将轿门开关门2次后,按下急停开关3. 10秒内将轿顶主控制板上的拨码开关的1 2置ON4. 15秒内将拨码开关复位恢复急停开关8.常规故障处理方法1. 调阅故障记录,并全部记录下来 3.确认电梯故障现象,根据现象进行分析检查2. 根据最新的故障记录进行检查 4. 确认电梯的安全回路,轿门厅门回路和控制电压。

电梯安全钳型式试验细则(3篇)

电梯安全钳型式试验细则电梯安全钳是电梯安全设备中的一种关键组成部分,用于在电梯发生意外情况时,防止电梯自由下坠,保护乘客的生命安全。

为了确保电梯安全钳的性能和可靠性,需要进行钳型式试验。

以下是电梯安全钳型式试验的细则。

1. 试验目的电梯安全钳型式试验的目的是验证安全钳在设计要求下的承载能力、开启闭合速度、操作准确性、耐久性和可靠性,以确保其正常运行时能够及时捕捉电梯并阻止其自由下坠。

2. 试验样品准备从生产线上随机抽取合格的电梯安全钳样品进行试验。

样品应符合国家标准或相关规范的设计要求,包括承载能力、开启闭合速度、操作准确性等参数。

3. 试验设备和工具(1) 安全钳试验台:用于将安全钳装配在其中,并模拟电梯运行的环境。

(2) 电动装置:用于产生安全钳所需的力和速度,以模拟电梯在正常和异常情况下的运行状态。

(3) 检测仪器:用于对安全钳的测试参数进行测量和记录,包括承载力、开启闭合速度和操作准确性等。

(4) 相关工具:包括扳手、测量工具等。

4. 试验内容(1) 承载能力试验:在试验台上固定安全钳样品,通过电动装置施加一定的垂直载荷,测量安全钳的负载能力。

(2) 开启闭合速度试验:在试验台上模拟电梯运行的状态,通过电动装置控制安全钳的开启和闭合速度,测量其开启和闭合时间。

(3) 操作准确性试验:通过操作安全钳的控制装置,对安全钳进行开启和闭合,记录操作的准确性和灵敏度。

(4) 耐久性试验:通过模拟电梯的运行循环,对安全钳进行长时间的循环测试,以评估其耐久性和可靠性。

5. 试验要求和判定标准(1) 承载能力试验:安全钳的负载能力应符合国家标准或相关规范的设计要求。

(2) 开启闭合速度试验:安全钳的开启和闭合速度应符合国家标准或相关规范的设计要求。

(3) 操作准确性试验:安全钳的操作准确性和灵敏度应符合国家标准或相关规范的设计要求。

(4) 耐久性试验:经过长时间的循环测试后,安全钳应能够保持正常运行,无异常声响和磨损。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程描述目录1安全钳种类简介................................................. - 3 -2渐进式安全钳SGB01, SGB02, SGB03 和 SGB05 ...................... - 3 -2.1SGB01, SGB02, SGB03 和 SGB05 .............................. - 3 -2.2SGB01, SGB02, SGB03 和 SGB05安全钳同步检查 ............... - 4 -2.3安全钳间隙调整............................................ - 4 -2.3.1适用于轿架CF06及对重的安全钳........................ - 4 -2.3.2适用于轿架CF10…CF35及CS61 ......................... - 6 -3渐进式安全钳SGB08 ............................................. - 8 -3.1结构简介及调整............................................ - 8 -3.2维保检查.................................................. - 9 -3.2.1目视检查(至少每年一次)............................. - 9 -3.2.2操作条件检查(至少每年一次)......................... - 9 -3.2.3系统功能检查......................................... - 9 -3.2.4安全措施:........................................... - 9 -4SGB04 .......................................................... - 9 -4.1结构简介.................................................. - 9 -4.2安全钳的同步检查与调整................................... - 11 -4.3安全钳的间隙调整......................................... - 11 -5SGB06和SGB07 ................................................. - 12 -5.1结构简介................................................. - 12 -5.2安全钳的同步检查与间隙调整............................... - 13 -6复式安全钳SGB03,SG04,SGB06 ................................... - 14 -教材应该包括课程描述页,目录,正文目录格式请参考excel的目录模版, 前言和正文格式请参考以下A4纸张(21x 29.7cm)边距:上下边距各4cm左边距:3.5cm;右边距2cm汉语字体:宋体英语字体:Times New Roman一级标题:三号字体二级标题:小三号字体三级标题:四号字体四级标题:小四号字体标题一律用粗体(Boldface)标题体系应该一致:1 1.1 1.1.12 2.1 2.1.1正文字体大小:小四(12号字体),行距:1.5每一段开头不缩进,段与段之间必须空一行。

页眉的标题需要更改课程序列号码,此处以S1-EL-10-E09为例.1安全钳种类简介电梯安全钳一般分为瞬时式和渐进式。

瞬时式由于其动作时减速度较大,对导轨的作用力大,只能用于低速的电梯上(V<=0.63m/s)。

渐进式安全钳的应用没有速度上限制。

通力电梯安全钳分SGA瞬时式和SGB渐进式(SGB01,02,03,05,04,06,07,08)。

2渐进式安全钳SGB01, SGB02, SGB03 和 SGB052.1SGB01, SGB02, SGB03 和 SGB05SGB01, SGB02, SGB03 和 SGB05都是由组合的C型弹簧,框架及磨擦元件组成的渐进式安全钳,它由活动的动楔块触发动作。

安全钳的制动力可以通过调整静楔块的位置来调节。

适用于额定速度最大V=3.5m/s(SGB05适用于额定速度最大V=2.5m/s)。

1.弹性钳座2.制动衬垫(相对楔块或静楔块)3.活动的触发楔块(动楔块)2.2SGB01, SGB02, SGB03 和 SGB05安全钳同步检查●检查夹紧楔块(动楔块)的固定连杆(12)应坐落在弹性钳座上。

●安全钳楔块与导轨啮合应有2mm(SGB01,SGB02,SGB05)或3.5mm(SGB03)的富余量。

●安全钳同步检查:手动提升时,两套安全钳的夹紧楔块(动楔块)应同时开始提起。

根据相应轿架结构的安全钳同步调整指令进行调整。

●检查安全钳的水平方向可灵活移动,确保安全钳动作时相对楔块(静楔块)能够与导轨面接触。

2.3安全钳间隙调整2.3.1适用于轿架CF06及对重的安全钳――如使用滑动导靴:1.调整设定螺栓(1)使静楔块(5)与导轨面间隙2mm2.再旋入设定螺栓(3)使弹簧(7)完全压缩。

3.然后旋出设定螺栓(3)4.5圈并用锁紧螺母(4)锁紧。

――如使用滚动导靴:1.调整设定螺栓(1)使相对楔块(静楔块)(5)接触导轨侧面。

2.旋出设定螺栓(1)(需要数旋出的圈数,n)直到夹紧楔块(动楔块)接触导轨。

3.旋入设定螺栓(1)圈数为n的一半,使楔块与导轨间隙均等。

4.再旋入额外半圈,然后锁紧螺母(2)。

5.旋入设定螺栓(3)使弹簧(7)完全压缩。

6.然后旋出设定螺栓(3)4.5圈并用锁紧螺母(4)锁紧。

2.3.2适用于轿架CF10…CF35及CS611.调整设定螺栓(1)使相对楔块(静楔块)(3)接触导轨侧面。

2.--对于滑动导靴旋出设定螺栓(1)约1.5圈使相对楔块(静楔块)(3)与导轨间隙大约2mm--对于滚动导靴旋出设定螺栓(1)约3圈使相对楔块(静楔块)(3)与导轨间隙大约4mm3.拧紧锁紧螺母(2)安全钳维护指南SGB01, 02, 03, 04, 05, 06, 07 AND AQ11B, C, D3渐进式安全钳SGB08SGB08由一个C形弹性钳座,框架及磨擦元件组成的渐进式安全钳,它由可活动的滚轮触发动作。

它的制动力由工厂加工的尺寸决定,在现场是不可调节的。

3.1结构简介及调整1. Spring block 弹性钳座2. Brake lining 制动片3. Guide rail 导轨4. Moveable roller 活动滚轮5. Lifting lever 提升杆(有多种型号)6. Type label 铭牌参考轿厢架或对重架资料调整安全钳的同步,使两侧安全钳几乎同时动作。

间隙:通过调节安全钳后面一个带弹簧的螺杆,调整制动片一侧与导轨间隙,标准为3mm。

3.2SGB08维保检查3.2.1目视检查(至少每年一次)检查并确认没有影响电梯正常运行的缺陷。

• 滚轮处于正确位置• 制动器衬套处于正确位置• 没有目视缺陷• 滚轮上没有摩擦迹象3.2.2操作条件检查(至少每年一次)从轿顶手拉提升杆,检查并确认活动滚轮可以将轿厢夹到导轨上,并打开安全钳触点。

检查后复位触点至正常工作。

3.2.3系统功能检查在空轿厢,速度较低时检查限速器-安全钳的系统功能。

每隔一年检查一次,除非比如脏了,或在潮湿的条件下使用,这时需要更频繁地检查。

3.2.4安全措施限速器和安全钳每次动作后电梯恢复正常工作前,检查并确认安全钳(和限速器)操作正常。

如果活动滚轮损坏,更换整个安全钳组件。

4SGB044.1结构简介SGB04内部带有自动调节机构。

当制动力过大时,碟簧5被压缩,这样的话相对楔块(静楔块)6会减轻制动力。

如右立体图1.Gripping wedge夹紧楔块(动楔块)2.Counter wedge相对楔块(静楔块)3.Adjustment screw设定螺丝4.lifting lever提拉杆5.Safety gear spring碟簧6.Braking line制动片正视图:1.Gripping wedge夹紧楔块(动楔块)2.Counter wedge相对楔块(静楔块)3.Set screw (alignment of safety gear housing)设定螺丝(用于底座调正)4.Adjustment screw调节螺丝(制动距离调节)5.Fixing for lifting lever提拉杆固定件6.Safety gear spring安全钳碟簧7.Resetting spring 回位弹簧4.2安全钳的同步检查与调整●检查夹紧楔块(动楔块)的固定连杆(5)应坐落在钳座(8)上。

●安全钳楔块与导轨啮合应有2mm 的富余量。

●安全钳同步检查:手动提升时,两套安全钳的夹紧楔块(动楔块)应同时开始提起。

根据相应轿架结构的安全钳同步调整指令进行调整。

●检查安全钳的水平方向可灵活移动,确保安全钳动作时相对楔块(静楔块)能够与导轨面接触。

4.3 安全钳的间隙调整1.旋出设定螺栓(3),使动楔块(1)接触导轨。

2.然后开始旋入设定螺栓(3),并开始计算旋入的圈数。

夹紧楔块(动楔块)相对楔块(静楔块)楔块与导轨啮合余量2.5mm1. Gripping wedge 夹紧楔块2. Adjustment screw 调节螺丝3. Lock nut 锁紧螺母4. Locking pin 销子5. Counter wedge 相对楔块6. Frame 框架7. Adjusting screw 设定螺栓8. Housing 钳座9. Springs 弹簧 10. Lifting lever 提拉杆 制动距离变长 调节螺栓 制动距离变短3.旋入设定螺栓(3),直到静楔块(2)接触导轨,记下一共旋入的圈数n 。

4.然后再旋入设定螺栓(3),旋入的圈数为n 的一半,最后收紧锁紧螺母。

5 SGB06和SGB075.1结构简介SGB06和SGB07两种渐进式安全钳的制动力自动调节的原理与SGB04相似。

5.2安全钳的同步检查与间隙调整●安全钳楔块与导轨啮合应有2.5mm的富余量。

●安全钳同步检查:手动提升时,两套安全钳的楔块应同时开始提起。