汽车举升油缸性能试验台加载系统设计

汽车性能试验台总体及测功系统设计

摘要随着汽车制造业、交通运输业和家用轿车等的迅速发展,汽车已成为现今社会不可缺少的交通运输工具,其保有量越来越大。

我国的汽车检测维修站任务重。

这些检测维修站在贯彻执行国家的相应标准过程中,因其使用的汽车性能试验台功能不全和检测精度不高,无法快速、准确、有效地检测和评定汽车的性能状况。

其中,最基本的是汽车输出功率、驱动力、制动力、车速表等基本检测。

因此,若能将这些检测项目在一台试验台上快速准确的完成,对于提高汽车服务质量等有很大的意义。

解决目前汽车性能试验台和测功系统的问题,找到合理的方法改善汽车性能试验台的性能势在必行。

在这份设计,主要是关于如何提高汽车性能试验台的综合性能和测功系统的设计。

关键词:汽车性能试验台;测功系统;检测;设计AbstractWith the rapid development of the automobile manufacturing industry, transportation and the cars, the vehicle has been indispensable to the society, and the ownership is growing increasingly. In China, the responsibility of the automobile inspection and repair stations is tough, and they are also in heavy task. During the daily testing of the vehicles, the departments of the testing stations could not be able to get the performance of the vehicles quickly, accurately and efficiently by the reason that the automotive performance test bench’s functions are incomprehensive and it couldn’t get the accurately data. The basic parts of the testing are the automobile output power, the driving force, the braking force and the accuracy of the speedometer and so on. So it would be a great contribution to the industry of automobile service if these projects could be tested quickly and accurately together in an automotive performance bench. It’s really necessary to solve these problems of the automotive performance test benches and the dynamometer system, and to figure out an appropriate way to improve the feature of the automotive performance test bench.This graduation project is mainly about how to improve the comprehensive performance of the automotive performance test bench and the dynamometer system.Key words:Automotive performance test bench; Dynamometer system; Testing; Graduation project目录1 绪论 (1)1.1 汽车性能试验台的现状 (1)1.2 设计目的和意义 (1)1.3 研究内容及创新 (2)1.3.1 研究的主要内容 (2)1.3.2 主要创新 (2)2 方案选择 (3)2.1 滚筒装置的选择 (3)2.2 制动测试方式的选择 (3)2.3 汽车性能试验台方案设计 (4)2.4 汽车性能试验台工作原理 (4)2.4.1 测试汽车动力性 (4)2.4.2 测试汽车的制动性 (5)2.4.3 测试汽车车速表 (5)3 汽车性能试验台结构设计 (6)3.1 滚筒结构设计 (6)3.2 加载装置的选型与计算 (6)3.2.1 加载装置类型的选择。

汽车液压制动主缸性能检测试验台的设计的开题报告

汽车液压制动主缸性能检测试验台的设计的开题报告引言汽车是现代社会的一种主要的交通工具,因此,汽车的安全性能十分关键。

液压制动主缸是汽车制动系统中的重要组成部分,它的性能直接关乎到汽车的制动效果和行车安全。

因此,液压制动主缸的性能检测十分必要。

本文将主要介绍液压制动主缸性能检测试验台的设计方案。

该测试台主要用于对汽车制动主缸进行性能检测,检测指标包括制动压力、回油率等。

设计任务液压制动主缸性能检测试验台的设计任务如下:1.设计出能够满足汽车制动主缸性能检测的测试台。

2.测试台具有高精度、高可靠性、易操作性、安全性。

3.测试台应该在短时间内能够完成主缸的多项性能测试。

4.测试数据准确、稳定、可靠,且易于分析处理。

设计思路根据液压制动主缸的性能要求,本测试台采用以下设计思路:1. 采用液压传动方式,具有高压力采样、高精度压力表等。

2. 采用内嵌式集成芯片控制系统,具有高稳定性、高准确度、易于操作等特点。

3. 设计合理的加压节水系统和回油节水系统,使测试台具有很好的能耗节约效果。

4. 采用全自动控制方式实现测试数据的准确、稳定、可靠的采集,并能够实现数据追溯和统计处理。

设计方案本液压制动主缸性能检测试验台的设计方案如下:1.装置结构设计该测试台采用立式结构设计,主要由压力缸体、角度检测器、高精度压力表、温度计、流量传感器、控制器等主要部件组成。

2.关键元件选择(1)压力传感器:采用Keller(瑞士)公司的高精度、高可靠性压力传感器。

(2)流量传感器:采用比例式流量传感器,能够准确检测出流体的流量。

(3)控制系统:采用PLC控制器,以实现自动化控制,确保测试数据的准确性。

3.控制系统设计该测试台采用控制系统来管理整个测试过程。

控制器主要包括输入输出设备、可编程计算机、控制程序、监视器等组成。

通过输入设备设置测试参数,然后测试台控制器进行控制,实时监控测试过程,并将测试数据实时传输到监视器中,以供测试人员及时查看。

液压缸试验台自动测试系统设计与实现

!!!!!!!!!!!!!!!!!"

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"

中图分类号: TH137, TP274+.5 文献标识码: A

1 引言

液压缸是液压系统的重要组成部 分, 目前液压缸出厂试验主要通过手 工操作方式检测, 其缺点是试验标准 掌 握 不 准 、试 验 方 法 缺 乏 一 致 性 、操 作 人员劳动强度大, 导致测试数据不真 实, 效率低, 达不到控制和提高产品质 量的目的。采用基于计算机控制的液 压缸试验台自动测试系统克服了以上 的诸多不足, 提高了试验台系统的先 进性、可靠性及操作的方便性。

3 测试系统设计

3.1 整体架构

在液压缸试验台测试系统整体设

李 厦等: 液压缸试验台自动测试系统设计与实现

第 10 期

计 了 通 用 计 算 机 平 台 与 嵌 入 式 技 术 融 合 的 二 级 架 构 方 案[1][2], 为 提高系统的可靠性和测试便利, 加入了手动控制器以作备用, 测 试系统整体架构如图 2 所示。

图 3 测试系统模块化设计 监控计算机 的 设 计 功 能 是 实 现 数 据 处 理 、人 机 界 面 显 示 和 自 动 测 试 。 监 控 计 算 机 应 用 了 OPC(OLE for Process Control))技 术, 将 Visual Basic 应用程序作为 OPC 服务器, 组态软件为 OPC 客户端, 由组态软件实现数据处理、界面显示和操作及自动测试 功能。采用 OPC 技术规范和组 态 软 件[3][4], 不 但 简 化 了 系 统 结 构 和开发过程, 降低了软件耦合, 而且提高了系统的开放性, 方便 了测试系统在信息应用方面的扩展。两者的结合, 缩短了开发 周期, 提高了测试系统的通用性。 架 构 方 案 中 的 嵌 入 式 控 制 器 以 Cygnal C8051F040 单 片 机 为核心[5], 设计功能是 实 现 数 据 交 换 和 通 信 , 采 集 试 验 台 的 开 关 量 和 模 拟 量 并 输 出 监 控 计 算 机 发 出 的 开 关 量 、模 拟 量 和 脉 冲 量 , 通过总线与监控计算机通信。根据常用设备的情况, 嵌入式控 制器的设计指标如表 1 所示。并且在此基础上可以根据不同的 对象加以调整和扩展。

毕业设计_液压缸试验台设计

第 4 页 共 39 页

6.4 供油泵出口处溢流阀的选择 ........................................28 6.5 补油泵出口处溢流阀的选择 ........................................28 6.6 单向阀的选择 ....................................................29 6.7 三位四通换向阀的选择 ............................................29 6.8 单向节流阀的选择 ................................................29 6.9 背压阀的选择 ....................................................29 6.10 管道的选择 .....................................................29 6.11 确定油箱容量 ...................................................30 6.12 滤油器的选择 ...................................................32 6.13 液压油的选择 ...................................................32 7.液压系统性能验算 .....................................................33 8.液压系统的安装、调试及使用与维护 .....................................34 8.1 液压系统调度前的准备工作 ........................................34 8.2 液压系统跳调度骤 ................................................34 8.2.1 调试前的检查 ..................................................34 8.2.2 启动液压泵 ....................................................34 8.2.3 系统排气 ......................................................34 8.2.4 系统耐压试验 ..................................................34 8.2.5 空载调试 ......................................................35 8.2.6 负载试车 ......................................................35 8.3 液压系统的验收 ..................................................35 8.4 液压系统的维护及检修 ............................................35 结语 ...................................................................36 致谢 ...................................................................38 参考文献................................................................39

汽车变速箱液压加载实验台液压系统设计

汽车液压与气压传动技术课程设计汽车变速箱液压加载实验台液压系统设计姓名:陈浩学号:1301050102班级:车辆工程13-1指导教师:吴博学院:机械动力工程学院学校:哈尔滨理工大学日期:2015年12 月18 日目录1. 主要功能结构 (3)1.1. 变速器试验台方案的选择 (3)1.2. 机械式变速器试验台的方案确定 (3)1.2.1. 变速器试验台架结构分析 (3)1.3. 液压加载原理 (4)1.4. 加载试验台的结构特点 (5)2. 液压系统及其工作原理 (7)2.1. 动力方式 (7)2.1.1. 驱动方式的选择 (7)2.1.2. 试验台加载设计原理 (11)3. 技术特点与推广 (17)3.1. 该变速器试验台设计优点 (17)3.2. 系统优点 (17)3.3. 系统特点 (17)4. 技术参数 (18)4.1. 变速器性能在线检测试验台的基本组成及功能简介 (18)4.2. 本试验台设计方案的实现与数据分析 (19)4.3. 该变速器试验台设计优点 (20)5. 各液压元件的工作原理及特点 (21)5.1. 电动液压泵参数 (21)5.2. 截止阀 (21)5.3. 六通换向阀 (21)5.4. 安全阀技术指标 (22)5.5. 过滤器 (22)5.5.1. 过滤器原理 (22)6. 常见故障的诊断方法 (23)6.1. 液压系统故障一般分析方法 (23)6.1.1. 简易故障诊断法 (23)6.1.2. 液压系统原理图分析法 (23)6.1.3. 其它分析法 (24)6.2. 系统噪声、振动大的消除方法 (24)6.3. 系统压力不正常的消除方法 (25)6.4. 系统动作不正常的消除方法 (26)6.5. 系统液压冲击大的消除方法 (27)6.6. 系统油温过高的消除方法 (27)7. 液压控制系统的安装、调试和故障处理 (29)7.1. 液压控制系统的安装、调试 (29)8. 参考文献 (30)1.主要功能结构1.1.变速器试验台方案的选择汽车变速器组装完毕后要在生产车间进行换挡性能及噪声等项检测,汽车变速器总成校验台即为用于汽车变速器组装完毕后,出厂钱模拟汽车实际工况的实验设备。

液压缸综合性能试验台测控系统总体设计

业要求的侧向为试验 ,检验液压缸在侧 向负载下的运行稳定性和可靠性。具

体 的试 验项 目和 试验 方 法 如下所 示 。 ( 1 )试 运行 :确保 被 试缸 在 无负 载 工况 下起 动 ,在 全行 程 范围 内往 复运

行数次 ,完全排 出液压缸内残留的空气 。

( 2 )起 动皮 力 试验 :试运 行 后 ,在无 负 载条 件下 ,逐步 升 高被 试缸 无杆

方案 。 2液压 缸综 合 性能 试验 台组成 及工 作分 析

液 压 缸 综 合性 能 试 验 台 ( 以下 简称 液 压 缸 试验 台 )为对 象 ,对 其 测 控系 统 的硬 、软 件进 行 设 计 与研 发 ,液 压化 试 验 台 结构 主 要 由试 验 台架 、液压 系

统和 测 控系 统 H部 分组 成 。

( 1 )试 验 台架 。试 验 台架 部 分主 要 由机 架 、被试 缸 、导 轨 、轴 向和 侧 向 加 载装 置 等 组 成 。其 中 ,机 架 采 用 整体 式 结 构 ,辅 w 合适 的 肋板 加 强 刚 度 ,

并通过有限元分析方法验证了机架的稳定性 ;轴 向和侧向加载装置用w模拟 被试缸运行过程 中所受 的负载 ,侧 向加载装置对被试缸耳环施加侧 向作用

拉

姆

罗

红

英

控制 :数据采集卡和传感器负责对压力 、位移 、速度等试验数据进行采集 ;

触摸 屏用 选 定 液压 缸 试 验 项 目 ,并 对 试验 参 数 进行 设 置 ,同时 对 试验 过 程 中 的 各项 参 数 和 系统 状 态 进 行实 时显 示 ;工 控 机 作 为上 位 机监 控 管理 平 台 ,实 现数 据 通信 、二 维 码生 成 、数 据处 理 、存储 及 分析 等 多项功 能 。

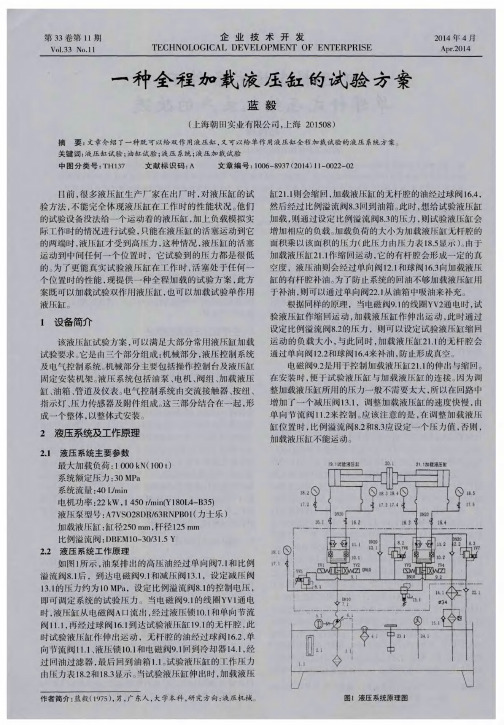

一种全程加载液压缸的试验方案

力的大小可 由图2 查 出。 这样 , 试验液压缸在整个运动程 中, 是一直带着负载做伸出运动的。 因此实 现了全程加载 试 验 的 过程 。

④通过电器控制 , 可实现 自动循 环试验 , 可实现多种 负载 下 耐久 性试 验 。 ⑤此液压系统 回路简单 , 维护方便 , 成本低。 ⑥当液位异常时, 通过液位控制器控制电路发出警报 ,

4 系统特点

① 它能给试验液压缸全程带负载运动做试验 , 并且负

【 1 ]吕少力, 王保相. 一种创新 的液压缸加载试验 台的液压系统设 计叨. 液压与气动, 2 0 1 2 , ( 7 ) .

( 上接第2 0 页) 出时反串 , 很容易造成安全事故 , 影响通风机 启 动 平缓 、 速度 可 调 、 操 作方 便 简 单等 方 面 的优 势 , 并 且对 的正常使用 , 通过采用高压变频器技术对通风机进行改造 风机和电气起到 了很好的保护作用 , 在保证生产安全的基 后, 对操作开关柜设 置了相应 的互锁装置后 , 实现 了对程 础上 , 提高 了生产效率 , 并且显著的降低 了通风机的耗 电 序 的互锁 , 当合上相应 的变频器开关后 , 与之相对应的开 量 , 通过 实 践应 用 , 取 得 了 良好 的 运行 效果 和 经 济效 益 。 因 关 为 闭 锁 分 断位 置 , 其工频正好相反 , 避 免 对 通 风 机 造 成 此 , 利用高压变频器技术对矿井通风机 的节能改造 , 值得

同样的方法可以使得试 验液压缸一直带着负载做缩 回运动 , 设定 比例溢流 阀8 - 2 的压力 , 根据压力表 1 8 . 4 显示 冷却系统则 由温度控制器控制开启或者关闭。 的压力 ,由图2 的曲线一可 以查出试验液压缸做缩 回运动

时 的负 载力 的 大小 。 参 考文 献 :

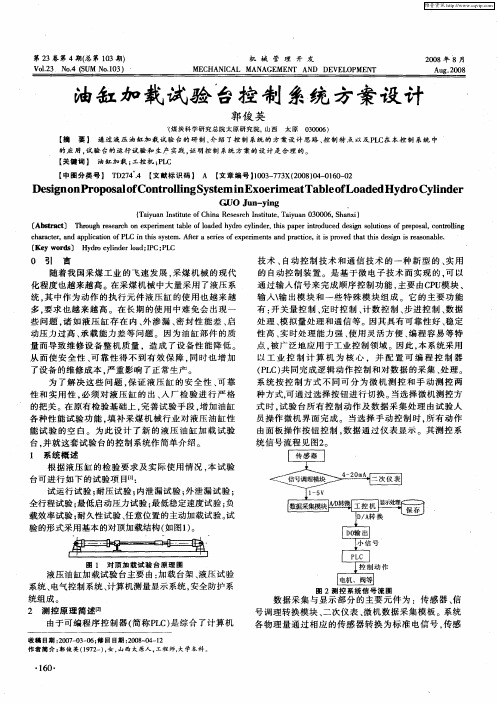

油缸加载试验台控制系统方案设计

( a u nIs tt o hn e erh Is tt, a u n 0 0 0 , h n i T i a tue f iaR ss t ue T i a 3 0 6 S a x ) y ni C e n i y

[ bta t T ru hlsac nep r et al o a e y r cl d rti ppri rd cdd s nslt n rpslc n ol g A s c] h g erho xei n bef l ddhdo y n e,hs a e n ou e ei ui s peoa o t ln r o  ̄ m t o i t g o o o f , r i

通 过输入 信 号来完 成顺 序控 制 功能 , 主要 由C U 块 、 P模 输 入\ 出模 块 和 一些 特 殊模 块 组 成 。它 的主 要功 能 输

有: 开关 量 控制 、 时控 制 、 数控 制 、 进 控制 、 据 定 计 步 数 处理 、 拟量处 理 和通信 等 。因其具 有可靠 性 好 、 定 模 稳 性 高 、 时处 理 能力 强 、 实 使用 灵 活 方便 、 程 容 易等 特 编 点 , 广泛 地应 用 于工业控 制 领域 。因此 , 系统采 用 被 本 以 工 业 控 制 计 算 机 为 核 心 ,并 配 置 可 编 程 控 制 器 ( L ) 同完成逻 辑 动作 控制 和 对数 据 的采集 、 理 。 P C共 处 系 统 按 控 制 方 式不 同可 分 为 微 机测 控 和 手 动测 控 两 种方 式, 通过选 择按 钮 进行切 换 。 可 当选 择微 机测 控方 式 时 , 验 台所 有 控制 动作 及 数 据采 集 处理 由试验 人 试 员操 作 微机 界 面完 成 。 当选 择 手 动控 制 时 , 有动 作 所 由面板操 作 按钮 控 制 , 数据 通 过仪 表 显示 。其测 控 系 统 信 号流 程见 图2 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录摘要 (2)Abstract (3)第一章绪论 (4)1.1概述 (4)1.2课题背景 (4)1.3国内研究现状 (4)1.4研究目的与意义 (4)1.5课题研究的内容 (5)第二章实验台的设计思路与方案的选择 (6)2.1概述 (6)2.2试验台的设计思想 (6)2.3试验台的最终方案确定 (7)第三章加载缸各零部件的设计及验算 (8)3.1缸体组件 (8)3.2法兰设计 (11)3.3活塞设计 (14)3.4活塞杆的设计 (15)3.5活塞杆的导向、密封 (19)第四章加载缸支承座的设计 (20)4.1方案连接部分的设计与选取 (20)4.2结构部分尺寸计算 (20)第五章液压系统的设计 (23)5.1液压系统图的拟定 (23)5.2液压元件的选择 (25)结论 (27)参考文献 (28)致谢 (29)摘要多级举升油缸体是专用汽车结构中的一个主要部件,其性能好坏直接影响汽车整车的工作性能。

多级举升油缸克服了现有技术中举升机利用单级油缸作为驱动系统,提升车辆至一定高度时,油缸本身及滑台的高度较高,导致整个装置稳定性较差,造成高成本的缺陷,采用多级举升油缸,结构简单稳定性能好,降低了制造成本。

随着工业生产的发展,工业上大型机械越来越多,其质量也越来越大,对起重设备的要求也越来越高,统机械起重已不能满足工业的需要。

工业上现在越来越多地使用液压起重设备,靠液压传动来满足大型机械的起重与安装本设计主要针对四级伸缩缸进行采举升油缸的性能试验。

关键词:举升油缸;液压传动;性能试验AbstractMulti-stage lift cylinder is a special purpose vehicle body structure of one of the main components, its performance directly affects the work of automobile performance.Multi-stage lift cylinders lift to overcome the existing technology as the use of single-stage cylinder drive system, upgrading the vehicle to a certain height, the tank itself and the height of a high slider, leading to poor stability of the entire device,defects caused by high-cost, multi-stage lift cylinders, simple structure and stable performance, lower manufacturing costs.With the development of industrial production, more and more large-scale machinery industry, its quality is also growing, the requirements for lifting equipment have become more sophisticated, mechanical lifting system can not meet the needs of industry.Industry are increasingly using hydraulic lifting equipment, hydraulic transmission to meet by the lifting and installation of large machinery.The design of the main telescopic cylinders for the four cylinder performance test mining lift.Key Words:Lift cylinder;hydraulic drive;performance test第一章绪论1.1概述本章讲述了课题背景以及国内外研究现状、研究的目的与意义、课题研究内容以及与其达到的目的等等。

1.2课题背景多级举升油缸体是专用汽车结构中的一个主要部件,其性能好坏直接影响汽车整车的工作性能。

多级举升油缸克服了现有技术中举升机利用单级油缸作为驱动系统,提升车辆至一定高度时,油缸本身及滑台的高度较高,导致整个装置稳定性较差,造成高成本的缺陷,采用多级举升油缸,结构简单稳定性能好,降低了制造成本。

随着工业生产的发展,工业上大型机械越来越多,其质量也越来越大,对起重设备的要求也越来越高,统机械起重已不能满足工业的需要。

工业上现在越来越多地使用液压起重设备,靠液压传动来满足大型机械的起重与安装。

本设计主要针对四级伸缩缸进行采举升油缸的性能实验。

1.3国内研究现状我国的液压技术开始于1952年,液压元件最初应用于机床和锻压设备,后来应用于工程机械。

1964年我国从国外引进了一些液压元件生产技术,同时自行设计液压产品,经过多年的艰苦探索和发展,特别是20世纪80年代初期引进美国、日本、德国的先进技术和设备,使我国的液压技术水平上了一个新的台阶。

1.4研究目的与意义本课题研究的目的主要是用于汽车多级举升油缸的测试。

在工程上,各种汽车车箱的起升用的是多级举升油缸。

液压缸的强度、刚度以及稳定性对液压缸系统的安全起着决定性作用。

多级伸缩液压缸具有结构复杂,造价昂贵的特点,由于目前此类液压缸的设计并没有固定的标准,在工程上很容易发生爆裂、扭曲、折断以及其他失效方式,造成严重的损失。

目前采用单一、常规的强度校核方法无法满足工程实际需要,必需结合液压缸实际工作情况采用不同方法对其强度、刚度以及稳定性进行校核。

所以对液压缸进行测试具有重大意义。

1.5课题研究的内容多级举升油缸体是汽车结构中的一个重要部件,气性能好坏直接影响汽车整车的工作性能。

先针对四级伸缩缸进行采举升油缸的系能实验,实验周期:20分钟。

(1)举升油缸性能实验台的总体方案设计(2)举升油缸性能试验台的加载系统结构设计(3)液压系统设计第二章实验台的设计思路与方案的选择。

2.1概述本章主要论述该实验平台的设计思想和方案的选择,最终确定实验平台的机构设计方案,最后对该实验平台的工作原理进行阐述。

2.2试验台的设计思想根据所学的知识,查阅相关资料,对试验台的设计进行可行性分析, 可以知道设计该试验台需要解决的主要问题:1. 如何模拟施工现场,实现液压缸的测试。

2. 如何选择试验台的结构。

3. 如何选择连接方式。

4. 试验台的尺寸太大,质量大。

常见的油缸试验台的系统原理如图2-1:图2-1 试验台系统原理图试验台如图2-2,在该方案中整个实验台平放,液压缸对顶,把现场中液压缸的受力通过测试缸压力的调节实现加载,已达到模拟现场,实现液压缸的测试。

图2-2 水平加载实验装置但是如果液压缸采取对顶的加载方案,则会使得油缸性能实验台的总体尺寸过长,造成制造方面的不便,因此我们可以改变油缸的对顶结构来解决这一问题。

为了解决因对顶引起的试验台长度过大的问题,我们可以使加载缸与被测缸处于不同平面内,并用滑轮和钢丝绳将被测缸和加载缸通过特定的方式连接起来,最终确定试验台的总体方案如图2-3所示:图2-3试验台总体方案设计这种方案既避免了试验台过长的问题,又能很好的测试4级伸缩缸的各项性能。

当被测缸进油时由于压力差驱动滑动机构向右运动,通过钢丝绳使加载缸活塞杆向左伸出,此时通过测量加载缸的力来检测被测缸的性能。

而当加载缸有活塞杆一侧进油时,又能带动被测缸逐级缩回。

第三章加载缸各零部件的设计及验算液压缸在液压系统中的作用是将液压能转变成机械能,使机械实现往复直线运动或摆动运动。

本次设计中所用的加载缸为单杆双作用活塞式液压缸。

3.1缸体组件3.1.1缸筒结构的选择连接方式如下图:选取法兰式连接,并且法兰和缸筒用焊接方式连接。

其优点是结构简单,易选取、易装卸;缺点是外径较大,比螺纹连接的重量大。

3.1.2缸筒的要求有足够强度,能够承受动态工作压力,长时间工作不会变形;有足够刚度,承受活塞侧向力和安装反作用力时不会弯曲;内表面和导向件与密封件之间摩擦少,可以保证长期使用;缸筒和法兰要良好焊接,不产生裂纹。

3.1.3缸筒材料的选取及强度给定部分材料的机械性能如下表:本次设计选取15MnVn 号钢从表中可以得到:缸筒材料的屈服强度s σ=500MP ;缸筒材料的抗拉强度b σ=750MP ;现在利用屈服强度来引申出:缸筒材料的许用应力[σ]=s σ/3.5=500/4=142MP 。

n 为安全系数,一般取n=3.5-5,这里n=3.5。

3.1.4缸筒的计算①液压缸缸径的计算被测缸理论推理为800KN ,额定压力为16MPa当液压缸的理论作用力F 及供油压力P 为已知时,则无活塞杆测的缸筒内径为3110)/(4-⨯=p F D π查机械设计手册得到缸筒的内径系列有4、5、6、8、10、12、14、16、18、20、22、25、28、32、36、40、45、50、56、63、70、80、90、100、110、125、140、160、180、200、220、250、280、320、360mm 。

(m )综合得缸筒内径D=250mm 。

②缸筒壁厚的计算当额定压力P n ≤16MPa 时,P y =1.5Pn=1.5*16=24MPa ;预取δ=25mm ,δ/D=0.1,此时y 3P -][3.2σδD P y ≥=23.85,故可取δ=25mm 。

③缸筒壁厚的验算下面从以下三个方面进行缸筒壁厚的验算:A.液压缸的额定压力为P n 值应低于一定的极限值,保证工作安全:)()(35.0212221MPa D D D p s -≤σ=53.5。

P n =16<53.5,满足条件。

B.为了避免缸筒在工作时发生塑性变形,液压缸的额定压力P n 值应与塑性变形压力有一定的比例范围:PL p p )42.0~35.0(≤;DD p s PL 1log 3.2σ≤; 根据上面2式求得24.38~87.31≤n p MPa 。

P n =16MPa ,满足条件。

C.为了确保液压缸安全的使用,缸筒的爆裂压力P E 应大于耐压试验压力P T :)(log 3.21MPa DD p bE σ=; 将b σ=750MPa 带入上式得到P E =136.6MPaD.耐压试验塔里P T ,是液压缸在检查质量时需要承受的试验压力。