反应堆本体系统

(完整版)反应堆本体结构

13

由外向内倒料方式的优缺点

优点:

可以展平堆芯功率,获得较高的燃耗深度,提高核燃料的 利用率。从第二循环开始,新装入的燃料组件的富集度为 3.25%,高于首次装料。 因为经过一段时间的运行,堆芯内积累了会吸收中子的裂 变产物,需要增加后备正反应性。

缺点:

中子注量率的泄漏率较高,导致压力容器中子注量率大, 中子利用率较低低,导致换料周期较短,燃料循环成本较 高。

偿因燃耗、氙、钐毒素、冷却剂温度改变等引起的比 较缓慢的反应性变化。 (即调节慢反应)

注:在新的堆芯中,还用可燃毒物棒补偿堆芯寿命初期的 剩余反应性。

18

堆芯组件

1、核燃料组件

现代压水堆普遍采用了无盒、带棒束型核燃料组件。 组件内的燃料元件棒按正方形排列。常用的有14 14, 15 15,16 16和17 17排列等几种栅格型式。

第三讲 反应堆本体结构

1

2

3

4

5

6

(一)反应堆堆芯

7

➢ 反应堆在核电站的作用就象是火电站的锅炉,它

是整个核电站的心脏。它以核燃料在其中发生特 殊形式的“燃烧”产生热量,来加热水使之变成蒸汽。

➢ 反应堆通常是个圆柱体的压力容器,其中裂变

材料所在部分称为反应堆堆芯。

➢ 堆芯结构由核燃料组件、控制棒组件、可燃毒物

➢ 燃料元件是产生核裂变

并释放热量的部件。

➢ 它是由燃料芯块、燃料包

壳管、压紧弹簧和上、下端 塞组成。燃料芯块在包壳内 叠装到所需要的高度,然后 将一个压紧弹簧和三氧化铝 隔热块放在芯块上部,用端 塞压紧,再把端塞焊到包壳 端部。

23

(a)燃料芯块

➢芯块是由富集度为2-3%的UO2 粉末(陶瓷型芯

反应堆本体结构

1

2

3

4

5

6

(一)反应堆堆芯

7

反应堆在核电站的作用就象是火电站的锅炉,它

是整个核电站的心脏。它以核燃料在其中发生特

殊形式的“燃烧”产生热量,来加热水使之变成蒸汽。

反应堆通常是个圆柱体的压力容器,其中裂变

材料所在部分称为反应堆堆芯。

堆芯结构由核燃料组件、控制棒组件、可燃毒物

运行和事故工况下快速控制 反应性的手段。下面看一下 17 17型燃料组件的棒束型 控制棒组件的结构图。

大约1/3的燃料组件的控制棒

导向管是为控制棒组件占据的。

41

2、控制棒组件

控制棒:由星型支架和吸收剂棒组成。

以连接饼为中心呈辐射状有16根连接

翼片,每个翼片上装有一个或两个指 状物,每个指状物带有一根吸收棒。 通过螺纹固定,然后用销钉紧固,这 些吸收剂棒可插入对应燃料组件24根

23

(a)燃料芯块

芯块是由富集度为2-3%的UO2 粉末(陶瓷型芯

块)冷压成形再烧结成所需密度的圆柱体,直径 为8-9毫米,直径与高度之比为1:1.5。

(大亚湾采用直径8.192mm,高度13.5mm)

每一片芯块的两面呈浅碟形,以减小燃料芯块

因热膨胀和辐照肿胀引起的变形。

一根燃料棒内装有271个燃料芯块。

18

堆芯组件

1、核燃料组件

现代压水堆普遍采用了无盒、带棒束型核燃料组件。

组件内的燃料元件棒按正方形排列。常用的有14 14,

15 15,16 16和17 17排列等几种栅格型式。

优点:减少了堆芯内的结构材料; 冷却剂可充分交混,改善了燃料棒表面的冷却。

下面看一下17 17型燃料组件的总体图。

核反应堆的工作原理

核反应堆的工作原理核反应堆是一种能够产生大量热能的装置,它的工作原理基于核裂变或核聚变反应。

在反应堆中,控制反应堆中的核反应过程,可以有效地产生能源。

本文将介绍核反应堆的工作原理。

1. 反应堆的组成核反应堆主要由下列四个部分组成:反应堆本体、热交换器、液体冷却剂系统、控制装置。

其中,反应堆本体是核反应的主体部分,通常由反应堆压力容器和燃料元件构成。

热交换器作为反应堆和热载体之间的媒介,把反应堆中产生的热能转移到热载体。

液体冷却剂系统负责循环输送冷却剂,引入反应堆本体吸收热能并把热能带走。

控制装置则规定反应堆运行的状态和控制反应堆中的核反应过程。

2. 核裂变反应堆的工作原理核裂变是指原子核经过撞击或吸收中子后,分裂成两个小核的过程。

核反应堆中的核裂变过程,是通过控制中子数目来实现的。

放置在反应堆堆芯中的燃料元件内,装有裂变性质材料,如铀、钚。

燃料元件中的中子和核反应发生接触,这将引起能量的释放,同时释放的中子也将其传递给燃料元件周围的其他裂变性质材料,从而维持产生反应的连锁反应。

核反应堆内的燃料元件一般被设计为长而细的柱状结构。

这种燃料元件又被称为燃料棒,它由轻水产生恒温的管道包裹封装而成。

燃料棒被设计为充满这种裂变材料,通常是铀235或钚239。

这些材料的裂变会释放出大量的中子和热能,从而使周围的裂变性质材料开始分裂。

这创建了一个新的问题,也就是控制连锁反应,确保核反应堆的稳定,同时产生大量的热能。

3. 冷却系统的作用核反应堆产生的大量热能需要被持续地带走,以确保核反应堆内部各部件不过热而损坏。

为此,设计者开发了各种不同类型的冷却系统,其中以液态氢氦(LHe)和液态金属最为常见。

液体冷却系统的工作原理是,将液体冷却剂引入反应堆本体,吸收产生的热能并把其带走。

随后,冷却剂通过热交换器,将其余的载热量转移给工作介质,从而产生出用于驱动发电机或提供热能的大量热能。

4. 避免事故的措施核能源是很危险的,核反应堆事故有可能导致严重的放射性污染。

AP1000第三代反应堆系统介绍精讲

45

14

88

房

附加产房 10

10

总数

122

99

55

276 23

建筑模块

管道模块

机械设备模块

24

AP1000的设计特点

25

AP1000建造进度图

26

AP1000 建造进度表

27

建造成本

AP600有很高成本竞争能力,发电成本预 计为1300~1500$/kW,低于“用户要求” 1475$/kW

610 1933 315.6C 1058

1090 3400 323.9C 1505

1.484

1.447

15.8

13.6

17X17

17X17

145

157

3658

4267

34

AP600

堆芯直径/mm

3361

反应堆压力容器内径 4000 /mm

线功率/(kW/m)

13.45

控制棒/灰棒

45/16

蒸汽发生器传热面/m2 6967.7

西屋公司在开发AP1000之前,已完成了AP600 的开发工作,并于1998年9月获得美国核管会 (NRC)的最终设计批准(FDA),1999年12 月则获得NRC的设计许可证,该设计许可证的有 效期为15年。

3

先进非能动压水堆AP600概述

设计

1984年EPRI开始发展一项中等规格的600 MW的新型核电站,其目的在于将核电站进行 简化并减少成本和提高安全性。这些非能动设 计提高了核电站的性能,操纵性,稳定性等

开发

1996年两个小型电站设计的版本发展出来, 分别是西屋公司的AP600和通用公司的简型 沸水堆。

核反应堆的构造与原理

核反应堆的构造与原理核反应堆是人类利用核能进行能源转化和利用的重要装置,它是利用核裂变或核聚变等反应过程产生的能量,转化为电能或其他形式的能量。

核反应堆由反应堆本体、控制与保护等系统和辅助设备等部分组成。

一、反应堆本体反应堆本体是核反应堆的主体构件,核反应堆的反应主要在反应堆本体内进行。

反应堆本体包括反应堆压力容器、燃料组件和冷却系统。

1、反应堆压力容器反应堆压力容器是承受反应堆本体内高温、高压和强辐射环境的容器,它是反应堆安全的重要保障。

该容器采用钢制主体,内衬防辐射钢板和铅板等材料。

2、燃料组件燃料组件是反应堆内主要储能的部分,它包含了用于核反应的燃料和燃料包壳等外壳保护。

燃料包壳往往是由合金钢、锆合金或铝合金等制成。

燃料则往往是铀、钚等可用作核反应燃料的物质。

3、冷却系统冷却系统是反应堆内负责燃料排热的部分,它是确保反应堆正常运行的重要保证。

冷却系统采用水、氦气或钠等冷却剂。

二、控制与保护系统1、控制系统控制系统是保证反应堆反应正常的系统,它采用反应堆控制棒调节反应堆内核反应。

控制棒是一种圆筒形的中心空置管,一般由银、铝、钡等元素制成,其管壳外表面均匀地涂覆有镉等元素。

控制棒可根据能量需求随时控制反应堆中的核反应。

2、保护系统保护系统是反应堆安全的保护系统。

它包括常规保护系统和非常规保护系统两种保护方法。

常规保护系统指的是针对燃料组件的温度、压力和中子流量等测量来进行保护;非常规保护系统通常采用紧急关闭系统来保护反应堆安全。

三、辅助设备辅助设备是配合反应堆本体和控制系统使用的一些设备。

辅助设备包括冷却剂回路、泵站、容器防护等。

总之,核反应堆作为一种新型的能源生产方式,具有取之不尽,用之不竭之优势。

只有在技术得到充分保证和严格控制后,才能够达到效果,充分发挥其所以光芒。

第四代核反应堆系统简介

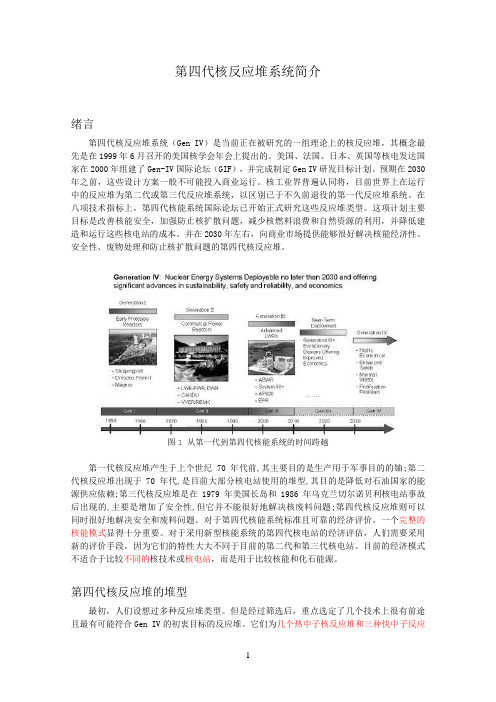

第四代核反应堆系统简介绪言第四代核反应堆系统(Gen IV)是当前正在被研究的一组理论上的核反应堆,其概念最先是在1999年6月召开的美国核学会年会上提出的。

美国、法国、日本、英国等核电发达国家在2000年组建了Gen-IV国际论坛(GIF),并完成制定Gen IV研发目标计划。

预期在2030年之前,这些设计方案一般不可能投入商业运行。

核工业界普遍认同将,目前世界上在运行中的反应堆为第二代或第三代反应堆系统,以区别已于不久前退役的第一代反应堆系统。

在八项技术指标上,第四代核能系统国际论坛已开始正式研究这些反应堆类型。

这项计划主要目标是改善核能安全,加强防止核扩散问题,减少核燃料浪费和自然资源的利用,并降低建造和运行这些核电站的成本。

并在2030年左右,向商业市场提供能够很好解决核能经济性、安全性、废物处理和防止核扩散问题的第四代核反应堆。

图1 从第一代到第四代核能系统的时间跨越第一代核反应堆产生于上个世纪70 年代前,其主要目的是生产用于军事目的的铀;第二代核反应堆出现于70 年代,是目前大部分核电站使用的堆型,其目的是降低对石油国家的能源供应依赖;第三代核反应堆是在1979 年美国长岛和1986 年乌克兰切尔诺贝利核电站事故后出现的,主要是增加了安全性,但它并不能很好地解决核废料问题;第四代核反应堆则可以同时很好地解决安全和废料问题。

对于第四代核能系统标准且可靠的经济评价,一个完整的核能模式显得十分重要。

对于采用新型核能系统的第四代核电站的经济评估,人们需要采用新的评价手段,因为它们的特性大大不同于目前的第二代和第三代核电站。

目前的经济模式不适合于比较不同的核技术或核电站,而是用于比较核能和化石能源。

第四代核反应堆的堆型最初,人们设想过多种反应堆类型。

但是经过筛选后,重点选定了几个技术上很有前途且最有可能符合Gen IV的初衷目标的反应堆。

它们为几个热中子核反应堆和三种快中子反应堆。

有关VHTR潜在的可供应高温工艺热以用于制氢的设想也正在研究中。

反应堆本体结构范文

反应堆本体结构范文核反应堆本体结构的主要组成部分包括:1.燃料组件:燃料组件是核反应堆中最关键的部分,其中包含核燃料,如铀、钚等,用于产生核裂变反应。

燃料组件通过燃料排列形式的不同可以分为固体燃料和液态燃料两种类型。

固体燃料一般采用的是金属或氧化物燃料棒排列,而液态燃料一般采用的是液态金属,如液态钠。

2.冷却剂:冷却剂在核反应堆中起到冷却燃料和维持核反应堆温度稳定的作用。

常用的冷却剂包括水、液态金属(如液态钠、液态铅)等。

冷却剂从燃料组件中吸收热量后,通过循环系统将热量传递到蒸汽发生器,最终产生蒸汽用于发电。

3.反应控制系统:反应堆的稳定和安全运行需要精确控制核燃料的裂变速率。

反应控制系统通过调节控制棒的位置,可以控制中子流的增减,从而控制核反应堆的功率。

控制棒一般由吸收中子的材料制成,如硼、银等。

4.辅助设备:辅助设备包括反应堆冷却系统、安全系统等。

反应堆冷却系统主要是用来将冷却剂循环流动,从而带走燃料组件产生的热量;安全系统包括事故处理设备、废物处理设备等,用于确保反应堆在异常情况下能够安全停机或处理废物。

总体来说,核反应堆本体结构的设计要考虑燃料的性质、冷却剂和反应控制系统的配合,以及安全性和可靠性的要求。

不同类型的核反应堆(如压水堆、沸水堆、气冷堆等)本体结构也有所差异,但基本原理和组成部分大致相同。

对于核反应堆的实际工程设计来说,还需要考虑其他因素,如辐射防护、排除事故风险等。

总之,核反应堆本体结构是核反应堆中最核心的部分,它的设计和运行直接关系到核能的利用和核安全的保障,是一个复杂而精密的系统。

随着科技的不断发展,对核反应堆本体结构的研究和改进将会不断推进,以提高核能的利用效率和安全性。

反应堆本体结构

(f)压紧弹簧

➢ 限制燃料元件的运输和操作过程中,芯块的

轴向串动。

30

(2)核燃料组件的“骨架”结构

➢在一个燃料组件的全长上,有6-8个

弹性定位格架。组装时,由24根控 制棒导向管,1根测量仪表套管把弹 性定位格架与上、下管座连接成一 体构成燃料组件“骨架”, 以支撑 燃料元件棒并保持 燃料元件棒之间的 间距。使264根细长的燃料元件棒形成 一个整体,承受整个组件的重量和控 制棒下落时的冲击力,并保证 控制棒 运动的通畅。

露燃料管理。

内→外装料方式可以减少中子的径向泄露,增加堆芯的 反应性,提高燃料的卸料燃耗。但该装料方式会使堆芯功 率分布不平坦性增加,功率峰因子增大,因此,需采用 203Gd作可燃毒物来抑制功率峰。

15

对于18个月换料低泄露燃料管理策略,与常规的年换料方

式相比,能够: (1)降低压力容器中子注量率,有利于延长压力容器的寿

岭澳核电站则从第二循环开始进入混合堆芯阶段;从 第三循环开始富集度提高到3.7%。循环周期暂维持12 个月。

17

堆芯的反应性控制

1、控制棒调节:依靠棒束型控制棒组件的提升或插

入,来实现电厂启动、停闭、负荷改变等情况下比较 快速的反应性变化。(即调节快反应)

2、硼浓度调节:调整溶解于冷却剂中硼的浓度来补

堆芯的重量通过堆芯下栅格板及吊兰传给压

力壳支持。堆芯的尺寸根据压水堆的功率水平和 燃料组件装载数而定。

10

大亚湾 900 MW 级压水堆第一个堆芯的布置共有

157个横截面呈正方形的无盒燃料组件。

53个插有控制棒组件

157个无盒燃料组件

AP1000系统设备课程复习题

一.填空题1.AP1000核电站的设计寿命是60年,反应堆额定热功率是3400MW,发电机额定功率是1253MW。

2.AP1000反应堆本体系统主要包括以下部件:堆芯、堆内构件、压力容器、控制棒驱动机构、一体化封头、压力容器流量裙筒、堆芯仪表系统等。

3.AP1000压力容器一体化上封头由多个独立的设备组成,从而容易拆卸,简化了换料操作。

在换料期间,通过与压力容器顶盖移动联合操作,减少了停堆时间和人员辐射剂量,同时减少放置空间。

4.首次装载的压水堆核电站反应堆堆芯由核燃料组件、棒束控制组件、灰棒控制组件、可燃毒物棒组件、中子源棒组件、阻力塞棒组件组成。

5.燃料组件包括燃料棒、下管座、上管座、定位格架、导向管和仪表导管。

6.控制棒按吸收材料可分为黑棒和灰棒,其中的中子吸收材料分别是银-铟—铬和不锈钢。

7.AP1000核电站堆芯内共装载了157组燃料组件,燃料组件中的燃料棒是17×17的方式排列的。

每个燃料组件中有264根燃料棒,24个控制棒导向管,1个堆芯测量导向管。

8.AP1000核电站的六个运行模式是功率运行、启动、热备用、安全停堆、冷停堆、换料,它们是根据反应性系数、功率水平和冷却剂温度来划分的。

9.反应堆冷却剂泵电机设置上下两个钨合金飞轮,以提高泵的转动惯量,延长惰走时间,从而增加失去电源之后堆芯的热工裕量。

10.反应堆冷却剂泵装有三个轴承,两个径向轴承和一个双向推力轴承,都在电机一侧,轴承采用水润滑方式。

11.化学和容积控制系统由下泄回路、净化回路、上充回路、高压加氢回路和化学加药回路五部分组成。

12.装换料系统的主要设备有:装卸料机;燃料抓取机;新燃料升降机;新燃料贮存架;乏燃料贮存架;燃料转运设备等。

13.反应堆厂房环吊的主要用途是在核电站装换料时吊起一体化压力容器上封头和堆内构件。

14.在AP1000中,非能动堆芯冷却系统(PXS)包括一个非能动余热导出热交换器(PRHR HX)、两个堆芯补水箱(CMT)、两个安注箱(ACC)和一个安全壳内换料水箱(IRWST)。

反应堆结构

反应堆结构及几种典型反应堆系统反应堆是核电站中的热源,其内部装有可以进行可控链式核反应的核燃料,源源不断地释放出能量。

核反应产生的热能通过载热剂传给汽轮机作功,汽轮机带动发电机,产生的电能被输送到电网。

反应堆由堆芯、压力容器、上部堆内构件和下部堆内构件等几部分组成。

反应堆安置在反应堆厂房(也称为安全壳)的正中,它的六条进出口接管管嘴支撑在作为一次屏蔽的混凝土坑(即堆坑)内,而堆坑位于一个大约10米深的反应堆换料水池的底部。

如下图它可分为反应堆堆芯、堆内构件、反应堆压力容器和顶盖控制棒驱动机构四部分。

下面主要介绍反应堆堆心和压力容器。

1、反应堆堆芯:核反应堆的堆芯位于压力容器中心,由157个几何形状及机械结构完全相同的燃料组件构成,核反应区高3.65m,等效直径3.04m 。

燃料核裂变释放出来的核能立即转变成热能,并由冷却剂导出。

1.1、燃料组件:燃料组件骨架由8个定位格架、24根控制棒导向管、一根中子通量测量管和上、下管座焊接而成。

其功用是确保组件的刚性,承受整个组件的重量和控制棒快速下插的冲击力,并准确引导控制棒束的升降,保证组件在堆内可靠工作和装卸料时的运输安全。

如下图定位格架由锆-4合金条带制成,这些条带装配成17×17的正方形栅格。

在格架栅元中,燃料棒由其中两边的弹簧夹顶在另两边的两个刚性凸台上,其共同作用使燃料棒保持中心位置。

弹簧夹由因科镍718薄片弯成开口环制成,然后将夹子跨在条带上夹紧定位,并在上下相接面上点焊。

这样形成的两个相背的弹簧分别顶住相邻栅元的两根燃料棒,自然抵消了作用在条带上的力。

每个燃料组件带有24个控制棒导向管,由锆-4合金制成,它们为控制棒的插入和提出导向。

其下部在第一和第二格架之间直径缩小,形成缓冲段,以便当控制棒紧急下落接近底部时起缓冲作用。

在缓冲段上部有流水孔,正常运行时冷却水流入管内,在控制棒下插时水能部分从管内排出。

缓冲段下部的管径扩至正常,使底层格架可以按上层格架的相同方式与导向管相连接。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

– 起吊环 – CRDMs的抗震支承 – – – – CRDMS的冷却设施 反应堆顶部通风、电气与仪表控制电缆的支承 堆内仪表系统的导管 RPV头部固定螺栓拉伸机的支座

简化反应堆换料

在换料期间,通过与压力容器顶盖移动联合操作,减少了停 堆时间和人员辐射剂量,同时减少放置空间。

辐射脆化

– 活性区寿期未中子通量(E﹥1.0MeV)为9E19 n/cm2 – RTNDT(Reference nil ductility temperature): 低于-12.20C/ -28.90C 不锈钢堆焊层 308L(309L打底) NI-Cr-Fe合金 690

15

AP1000一体化堆顶结构(IHP)

9

反应堆压力容器

反应堆压力容器

– 反应堆压力容器 属于安全A级、 抗震I类设备; – 设计压力: 17 .1MPa – 设计温度: 3430C – 设计寿命:60年

10

反应堆压力容器

1. AP1000RPV基于西屋公司三环路RPV的改进

– 由于2台SG和4台RCP的回路设计 – 直接RPV安注接管咀 – 14英尺长的燃料组件

– Inconel-690合金 – “J 型坡口” 焊缝

14

反应堆压力容器重型锻件

– 整体式上封头 – 法兰接管段无主焊缝,毛坯重量约250-260吨,钢锭重量约450-500吨。 – 活性段锻件材料要求高,锻件需 钢锭重量约300-350吨,难度大! – 材料 母材 SA-508 Grade3 Class1

29

30

灰(控制)棒组件

31

其它组件

可燃毒物组件 可燃毒物组件由压紧体和连接在上面的可燃 毒物棒组成。典型的可燃毒物棒是将硼基芯 块装入不锈钢或锆合金包壳中。包壳内预先 充入氦气,两端密封。 中子源组件 中子源组件可以使反应堆能够安全可靠地启 动,并可以通过测量通道获得可测的中子通 量水平,克服反应堆首次启动时的核测量盲 区。

38

堆芯热工设计

正常运行(一类工况)和予期瞬态(二类工况)时,燃 料棒中心线温度不超过 UO2的熔点。偏离泡核沸腾 比(DNBR) ≥1.14(用WRB-2M关系式) 未辐照过的UO2熔点定为 2804.4℃ (5080 ℉), 每 增加10,000 MWD/MTU的燃耗,熔点下降14.4 ℃(58℉) 。 AP1000 选定2593℃(4700℉) 作为在 62,000 MWD/MTU最大燃耗时的UO2温度限值, 此温度也作为 其他燃耗值时的的燃料中心线温度的计算限值。 AP1000 设计保持稳定的燃料几何形状, 并排除熔融 UO2 对包壳的各种可能的有害效应。

22

AP1000燃料组件

核裂变原料:铀235,浓集度2.35%-4.8%。原 料制成陶瓷芯块(二氧化铀),每块手指大小. 把芯块堆放入锆合金管内,充氦密封成外径 0.95㎝含有434块芯块的单根铀棒. 把铀棒排列成17x17正方阵构成燃料组件,每 个燃料组件有264根燃料棒,24根控制棒导管, 以及1根中央测量管。总重115kg。

冷、热管咀的高度差有利于RCP 的维护和“半管” 运行 四个进口(4-Φ560mm)、二 个出口(2-Φ787mm)和二个 安注(2-Φ219mm),分别处 在三个横截面上。

13

反应堆压力容器功能(3)

定位和支承

– 控制棒驱动机构 – 堆芯仪表

堆芯仪表管和CRDM

的接咀被焊在RPV上封 头上

32

可燃毒物组件

33

控制棒驱动机构

控制棒驱动机构的主要作用是在堆芯中以特定的速 度插入和抽出53组控制棒组件和16组灰棒控制组件 ,以控制堆芯平均温度。在启动和停堆过程中,则 用于控制反应性的变化。 控制棒驱动机构由承压壳体、线圈组件、销爪组件 和驱动杆组件组成。 控制棒驱动机构采用磁力提升的销爪组件来控制驱 动杆的运动。销爪组件的动作受保持线圈、传递线 圈和提升线圈的得失电次序控制,而三个线圈的控 制脉冲由程序自动控制,从而最终实现了对控制棒 运动的控制。

43

控制棒驱动机构设计参数

承压壳体长度(m) 驱动杆长度(m) 提升能力(kg) 控制棒行程(m) 步长(mm) 驱动机构步进速度(步/分钟) 热负荷(kW) 6.65 7.01 181 4.24 15.9 最小 8,最大 72 12

44

欢迎提问

Thank you for your attention!

见附件 包括NI、CI、BOP的约118个系统

4

概述

反应堆本体系统用于确保堆芯能按核设计要 求进行安全可控的链式反应;确保核裂变释 放的热量能按热工水力设计要求有效地排出 ;确保在寿期内全部堆内构件保持良好性能 ,即使在事故时仍能保证堆结构的完整性和 安全性。因此,反应堆本体系统是核电站中 技术难度最大、加工精度最高、生产周期最 长的关键系统。

功率快速下降系统

在满功率运行时如果突然100%失去外负荷, 反应堆功率控制系统可以将予先选定的控制 棒组快速下插来降低反应堆的热功率而不致 触发停堆。 与此同时,汽轮机旁路系统可以带走满功率 的40%。 功率快速下降系统只有在失去外负荷大于50 %满功率值时才会动作。

37

堆芯流量设计

保证有94.1 %的流量流过堆芯的燃料棒区域, 以有效冷却燃料棒。 堆芯旁通流量不大于 5.9 %。这部分旁通流 量包括: 流经控制棒导管、堆芯围板外、顶 盖冷却喷嘴、出口接管等的水流。 流量导致的堆内构件的振动应小于规定要求 。 以上设计通过计算和流量分配实验和流致振 动试验来验证;并通过电站初次启动测量证 实。

34

控制棒驱动机构图

35

燃பைடு நூலகம்装载特点

换料周期18个月至24个月。可采用不同的燃 料装载方案。 低洩漏燃料装载方案(In-Out)使中子洩漏小, 因而可增加燃耗值和延长压力壳寿命。 从第一炉装载开始,就使用先进的六区低洩 漏燃料装载方案,以便较快地过渡到三区的平 衡态低洩漏燃料装载方案。

36

2. RPV 约13.88m高,活性段部位内径为 4.0386m,法兰外径Φ4780mm 3. 采用低合金钢锻件和板材制造,筒体壁厚 203mm并带有5.6mm厚的内部堆焊层 4. 低于堆芯顶部以下的位置无贯穿接管 5. 采用一体化堆顶结构 6. 筒体底部无开口

11

反应堆压力容器功能(1)

承压及放射性核 素的第二道屏障 支承RIs和堆芯

23

24

燃料组件

燃料组件包括下管座、上管座、定位格架、导向管和仪表导 管。 AP1000采用最先进的Robust XL燃料组件。共有157盒组件。 全锆组件(除顶板、底座和顶部格架为Ni-Cr-Fe合金外):全 部结构材料由锆合金ZIRLO制成。锆合金吸收中子小,机械性 能好,抗腐蚀和耐辐照。 可拆卸的顶板;底座有一个保护格架,其过滤器可以防止杂 物进入堆芯;在高热流密度区有四个混流格架,用于改善传 热。 组件设计燃耗值60000Mwd/t,燃料单棒为62000Mwd/t。

6

系统描述

反应堆本体系统主要包括以下部件: —堆芯 —堆内构件 —压力容器 —控制棒驱动机构 —一体化上封头 —堆芯仪表系统等

7

8

反应堆压力容器

压力容器由带半球形下封头的圆筒段和半球 形上封头组成。上封头可以拆卸,与圆筒段 通过法兰连接。圆筒段由两部分筒体组成: 上筒体和下筒体。过渡环用来连接下筒体和 半球形下封头。上筒体、下筒体、过渡环和 下封头由低合金碳钢制造,并堆焊奥氏体不 锈钢。上筒体与下筒体、下筒体与过渡环、 过渡环与下封头均采用焊接连接。

5

主要功能

将燃料和裂变产物包容在燃料包壳内; 提供多种方式来控制堆芯的剩余反应性。通过改变控制棒棒 位、冷却剂中的溶解硼含量或其它毒物数量均可以控制堆芯 的反应性; 提供一个完整的压力边界以包容反应堆冷却剂、堆芯和裂变 产物。反应堆压力容器是冷却剂的第一道安全屏障,是裂变 产物的第二道安全屏障; 为燃料组件提供支撑,并维持燃料组件的方位; 为反应堆冷却剂提供流道以充分导出堆芯产生的热量; 在停堆以后为冷却剂提供流道,通过自然循环或强迫循环的 方式导出堆芯余热。

41

燃料组件主要设计参数

燃料组件设计 燃料组件数量 每个燃料组件中燃料棒数量 包壳厚度 (mm) 燃料棒外径(mm) 燃料芯块长度(mm) 燃料组件长度(m) 17x17 157 264 0.57 9.50 12.6 4.80

42

压力容器设计参数

压力容器本体重量(kg) 压力容器总重量(kg) 上封头重量(kg) 长度(m) 内径(m) 入口接管数量 出口接管数量 直接注入接管数量 入口接管内径(mm) 出口接管内径(mm) 螺栓数量 螺栓直径(mm) 327000 408000 65800 13.88 4.04 4 2 2 560 790 45 180

27

控制棒组件

28

灰棒的用途

灰棒吸收中子的能力低于黑控制棒, 用于在 30%额定功率以上的负荷跟踪。 灰棒由驱动机构传动,进出堆芯来改变功率, 以适应电网负荷变化。它代替过去用改变冷 却水的硼浓度来跟踪负荷的方法。 改变硼浓度会产生废水,采用灰棒可减少废水 量。 启堆、停堆和补偿燃料消耗仍要靠凋节硼浓 度。

39

偏离泡核沸腾比(DNBR,Departure From Nuclear Boiling Ratio)

DNBR=qcr/qmax 其中, qmax=燃料棒上的最大热流密度 qcr=在同一位置上的临界热流密度

40

堆芯仪表设计

堆芯仪表由42个堆内仪表组件组成。 每个堆内仪表组件又由多个固定的堆芯探测器和一 个热电偶组成。每个仪表组件插入固定在燃料组件 的中央导管内,导线从压力容器顶部引出。 堆芯仪表系统的主要功能是提供一个堆芯的三维(3D) 中子流分布图,以刻度堆外的中子探测器 (提供超功 率超温停堆保护的信号输入) ,监测堆芯出口温度, 和提供有关优化堆芯性能的信息。 在主控制室显示测量分析结果,并有警告信号, 告 知操纵员已超过限值。