PCB印制电路板-PCB可靠性分析 精品

PCB可靠性介绍-PPT精品文档-PPT文档资料

成品

變頻振動或隨機 頻率:2----2000HZ

振動

加速度:2g--20g

1.查處不能經受諧頻率的產品 2.諧振時候對電路信號的影響

精益求精 追求卓越

PCB板在對插件的影響

PCB板問題點 對插件的影響

孔徑大小

如孔小會造成無法插上零件,孔 徑大會造成插上的零件易脫落

板面污染氧化 在焊接時形成空洞或無法進行粘裝

1.無鉛錫爐 2.無鉛助焊劑

1﹒-55 +0/-5℃ (15min)

成品

温度循环測試 (熱沖擊)

无爆板、白点或起 泡现象

2﹒25 +10/-5℃ (<2min) 3﹒+125 +5/-0℃ (15min) 4﹒25 +10/-5℃ (<2min)

恆溫恆濕箱﹐熱沖擊 机

5﹒循

成品 濕熱絕緣測試 ≧108Ω

温度:50±5℃濕 度:85~93%RH:168 hr

恆溫衡濕箱﹐絕緣電 阻測試机

成品 Tg測試

依所使用的物料 20℃/min升溫

Tg測試儀(外協)

成品 模擬重工

錫圈無損坏或浮起 重焊5次孔

成品 高壓絕緣測試 無擊穿

DC500V﹐0.5A﹐30sec

電烙鐵、錫線、銅絲 耐高壓測試儀

精益求精 追求卓越

≧2000IB/IN2

成品 線拉力

≧7IB/IN

測試條件

測試 選Au/Ag/Sn檔案 拉杆速度50MM/MIN 拉杆速度50MM/MIN

成品 PP厚度

依客戶

研磨、測量

成品 板厚

依客戶

測量距板邊1inch的位置

成品 孔壁粗糙度 ≦1.0mil

研磨、測量

PCB板设计与制作的可靠性

在制作pcb板时,应严格控制钻孔、电镀、蚀刻等加工过程,以确 保pcb板的精度和质量。

检验和测试

在制作完成后,应对pcb板进行严格的检验和测试,包括电气性能测 试、机械性能测试和可靠性测试等,以确保其符合设计要求。

使用和维护阶段的建议

1 2 3

Hale Waihona Puke 正确使用在使用pcb板时,应按照说明书或操作手册进行 正确操作,避免误操作导致pcb板损坏或失效。

pcb板可靠性研究的重要性

确保电子设备的正常运行

可靠的PCB板设计和制作可以确保电子设备在各种环境条件下正 常运行,避免因PCB板故障导致的系统瘫痪。

提高设备使用寿命

良好的PCB板设计和制作可以提高设备的使用寿命,减少维修和更 换的频率,降低维护成本。

保证人身安全

PCB板设计与制作的不当可能导致电击、火灾等安全事故,因此提 高其可靠性有助于保障人身安全。

制造过程与可靠性

总结词

制造过程中的各个环节都会对PCB板的可靠性产生影响。

详细描述

制造过程包括布线设计、蚀刻、钻孔、电镀、焊接等多个环节。其中,布线设计不合理、蚀刻不均匀 、钻孔不准确等都可能导致PCB板的质量问题,影响其可靠性。此外,电镀和焊接的质量也直接关系 到PCB板的电气性能和机械强度。

表面处理与可靠性

走线与可靠性

走线宽度和间距

适当的走线宽度和间距可以确保 信号的完整性和可靠性。太窄的 走线可能导致信号衰减或干扰, 而过宽的走线可能导致信号质量

下降。

走线长度

尽量缩短走线长度可以减少信号 损失和延迟,从而提高可靠性。

差分对走线

对于需要高速传输的应用,差分 对走线可以提高信号的完整性和

单面刚性印制电路板的可靠性分析与评估

单面刚性印制电路板的可靠性分析与评估随着电子技术的快速发展,印制电路板(Printed Circuit Board,PCB)在电子产品中的应用越来越广泛。

而其中最常见的一种PCB类型就是单面刚性印制电路板。

单面刚性印制电路板由单面铜箔覆盖的电气绝缘基板构成,电路只能位于铜箔覆盖的一侧,而另一侧通常用于布局和散热。

然而,由于单面刚性印制电路板在制造和使用过程中可能面临各种挑战,因此对其可靠性进行分析与评估非常重要。

本文将讨论单面刚性印制电路板的可靠性问题,并介绍一些常见的可靠性评估方法。

首先,我们来讨论单面刚性印制电路板制造过程中可能出现的可靠性问题。

在制造过程中,首要问题是电路连通性的确保。

由于单面PCB只有一侧可用于布局电路,因此电路之间的连通性必须得到准确的控制和保证。

这需要制造商在布线和印刷等工艺过程中精确操作,确保电路连线的质量和可靠性。

其次,单面刚性印制电路板还可能遇到环境因素带来的可靠性问题。

由于单面PCB没有屏蔽层,因此容易受到环境中的湿气、灰尘和化学物质的侵蚀。

湿气可能导致铜箔腐蚀,从而影响电路连通性。

灰尘和化学物质可能引起短路或者电气故障。

因此,单面刚性印制电路板需要在设计和使用中考虑环境因素,并采取相应的保护措施,例如在外壳中加入密封和防尘装置。

另外,单面刚性印制电路板还需要考虑电路的热管理。

在一些高功率电路中,电路板可能会因为长时间的高温运行而产生热膨胀的问题。

这可能导致电路板变形、塑性变化以及焊接点的破裂。

因此,在设计和布局时,需要考虑热散热问题,并确保电路板能够在适当的温度范围内工作。

针对这些可靠性问题,我们可以采用一些常见的可靠性评估方法。

首先是可靠性测试。

该测试可以模拟电路板所面临的各种环境条件,并通过监测电气性能来评估电路板的可靠性。

例如,可以通过加湿、高温、高压等测试来评估电路板在极端条件下的工作能力。

其次是寿命评估。

通过对电路板的使用寿命进行估计,可以预测电路板在正常工作条件下的寿命,并在必要时进行相应的调整和改进。

PCB板可靠性试验(线路板可靠性试验)

斑、起泡及板面 (2).:置于温度288 +/-5℃之锡

或孔内有分层现 炉内 浸锡10 -11秒,共循环三

象。

次.

1.外观检查PP与铜箔无分层, 无裂开、无气泡.

2.显微镜观察无孔裂、断角 、,镀层分离.

新单首次做

1) 锡炉 (2) 烤箱 (3) 切片

冲床 (4) 研磨

机 (5) 显微

镜

NO 信赖性测试项目 试验目的

擦 (3) 异丙

醇

(1). 选取板边至少25.4mm处的

测试线;

8

抗剥离强度试 检验铜箔与基材

验

的结合力.

(2). 用小刀挑起一段不超过 12.7mm的线路;

(3). 用拉力计夹子夹住被挑起

测试线末端;

(4). 测量3次求均值;

(1).H/H铜箔≧6LB/in; (2).1/1铜箔≧8LB/in; (3).2/2铜箔≧10LB/in

铜厚: Min. 0.8 mil;Max.2.0mil; 总面铜 厚:0.5OZ:Min.1.3mil;1OZ:Mi n.2.0mil ;2OZ:Min.3.2mil. 喷锡厚: Min. 0.2 mil、绿油 厚: Min. 0.4 mil; 检验规范 及允收标准:铜厚:薄铜区需满 足最下限的要求,偏厚亦需满 足孔径及板厚的规格要求.无 断角、分层、孔壁分离、焊环

否合适。

间,电压应加在每层导体图形之 间,和每一相邻层的绝缘图形之

间.。 (3).尽可能均匀地将电压从0升 到规定的值,除非另有规定,其速 率约每秒100V(有效值或直流),.

试验结果不可有火花、闪光或 烧焦,无以上异常则判定PASS,

否则判定Fail

依客户要求 (若客户无要求 的则每月随机抽

PCB可靠性分析

PCB可靠性分析PCB(Printed Circuit Board,印刷电路板)作为电子设备的重要组成部分,其可靠性对产品的性能和寿命具有重要影响。

通过对PCB的可靠性分析,可以帮助我们了解和评估电路板的性能和故障特性,进而优化设计和生产过程,提高产品质量和可靠性。

本文将介绍PCB可靠性分析的相关内容,包括可靠性指标、故障分析方法和提高可靠性的措施等。

一、可靠性指标1. MTBF(Mean Time Between Failures,平均无故障工作时间):指在给定条件下,设备平均无故障工作的时间。

MTBF是衡量设备可靠性的重要指标,可以通过故障数据统计和可靠性预测等方法得到。

2. 故障率(Failure Rate):是指在单位时间内发生故障的频率。

故障率与可靠性相互关联,可以通过故障数据统计和可靠性预测等方法得到。

3.可靠性指标:还包括各种可靠性指标,如可靠性增长、可靠性指标分布等,用于描述和评估设备的可靠性水平。

二、故障分析方法1.故障模式与效应分析(FMEA):通过分析PCB中存在的潜在故障模式和可能的故障效应,确定关键零部件和关键工艺,进而制定相应的预防和控制措施,提高PCB的可靠性。

2.可靠性预测:通过统计故障和失效数据,应用可靠性预测模型,进行可靠性预测和评估。

可靠性预测可以指导产品设计和可靠性改进措施的制定。

3.故障树分析(FTA):通过分析电路板中故障的可能原因和关系,构建故障树,分析故障发生的概率和可能性,找出故障发生的主要原因,并制定相应的改进措施。

4.场效应分析(FMEA):通过局部强氧化和电泳法,研究PCB中微小缺陷的几何形态和电学特性,进而评估缺陷对PCB可靠性的影响。

5.老化试验和可靠性测试:通过在特定环境条件下进行PCB的老化试验和可靠性测试,模拟和加速PCB在使用过程中的老化和故障情况,验证和评估PCB的可靠性。

三、提高可靠性的措施1.合理的设计和布局:包括选择合适的材料、合理布局电路、减少焊点和焊盘数量、避免过度热应力等,从而减少故障的可能性。

PCB印刷电路板设计的可靠性分析方法研究

PCB印刷电路板设计的可靠性分析方法研究第一章:绪论PCB(Print Circuit Board)印刷电路板是电子产品中最重要的组成部分之一,它承载着电子元器件和信号、功率的传输。

一同,可靠性是PCB设计中十分重要的环节,因为若是设计不当会导致电路故障,影响产品使用体验并且对产品的生命期造成影响。

为此,本文将探究PCB印刷电路板设计的可靠性分析方法,以加强电子产品的质量和长久的可靠性。

第二章:可靠性设计方法2.1. 概念理解可靠性是指产品在一定时间内,能够执行正常功能的程度和能力,包括其使用寿命,这一点对于PCB印刷电路板的设计非常重要。

可靠性设计方法必须考虑以下几个方面:2.2. 预估使用情况在设计PCB印刷电路板时,必须在考虑如何使用PCB的同时,考虑在其使用过程中有哪些未知的因素可能影响其可靠性。

比如,环境、维护、操作人员等因素都可以对电路板的可靠性造成影响。

2.3. 可靠性设计工具的使用在深入了解设计要求时,必须考虑到使用可靠性设计工具来评估实际的功能,检查设计是否与可靠性规范一致,以便在设计过程中修改问题并减少在测试后需要修改的问题数量。

可以使用一些工具,如SPICE模拟、EDA布局工具等。

2.4. 物理Jun毒分析物理Jun是否对PCB印刷电路板的可靠性造成影响十分关键。

可用物理Jun是否在电器上留下痕迹通过SEM(扫描电子显微镜)和TEM(透射电子显微镜)等方法进行观察,并在物理Jun分析方面应用故障模式和效应分析(FMEA)工具来识别可能的故障模式和识别当前设计的问题。

第三章:可靠性设计策略3.1. 使用高品质材料使用高品质、适当的材料十分重要,它们能够保证电路板的稳定性和可靠性。

高品质的材料在生产制造过程中能够更容易地检测和确认错误,因此还可以防止错误的出现并降低错误的发生率。

3.2. PCB设计中考虑可靠性在PCB印刷电路板的设计中,应考虑到电路可靠性。

在布局设计和元件安放方面,雷电、电磁干扰和其他被认为影响可靠性的因素均需特别关注。

PCB常见可靠性问题及分析思路

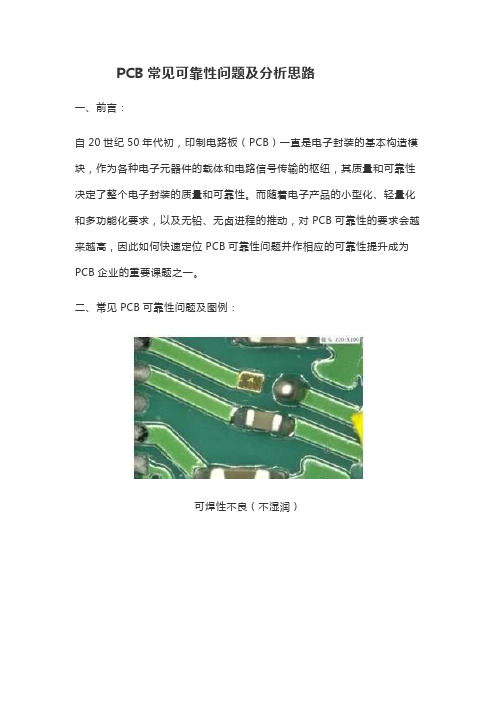

PCB常见可靠性问题及分析思路一、前言:自20世纪50年代初,印制电路板(PCB)一直是电子封装的基本构造模块,作为各种电子元器件的载体和电路信号传输的枢纽,其质量和可靠性决定了整个电子封装的质量和可靠性。

而随着电子产品的小型化、轻量化和多功能化要求,以及无铅、无卤进程的推动,对PCB可靠性的要求会越来越高,因此如何快速定位PCB可靠性问题并作相应的可靠性提升成为PCB企业的重要课题之一。

二、常见PCB可靠性问题及图例:可焊性不良(不湿润)可焊性不良(不湿润)虚焊(枕头效应)邦定不良分层爆板开路(通孔)开路(激光盲孔)开路(线路)开路(ICD)短路(CAF)短路(ECM)烧板而在实际可靠性问题失效分析中,同一种失效模式,其失效机理可能是复杂多样的,因此就如同查案一样,需要正确的分析思路、缜密的逻辑思维和多样化的分析手段,方能找到真正的失效原因。

在此过程中,任何一个环节稍有疏忽,都有可能造成“冤假错案”。

三、可靠性问题的一般分析思路:3.1背景信息收集背景信息是可靠性问题失效分析的基础,直接影响后续所有失效分析的走向,并对最终的机理判定产生决定性影响。

因此,失效分析之前,应尽可能地收集到失效背后的信息,通常包括但不仅限于:3.1.1失效范围:失效批次信息和对应的失效率①若是大批量生产中的单批次出问题,或者失效率较低时,那么工艺控制异常的可能性更大;②若是首批/多批次均有问题,或者失效率较高时,则不可排除材料和设计因素的影响;3.1.2失效前处理:失效发生前,PCB或PCBA是否经过了一系列前处理流程。

常见的前处理包括回流前烘烤、有/无铅回流焊接、有/无铅波峰焊接和手工焊接等,必要时需详细了解各前处理流程所用的物料(锡膏、钢网、焊锡丝等)、设备(烙铁功率等)和参数(回流曲线、波峰焊参数、手焊温度等)信息;3.1.3失效情境:PCB或PCBA失效时的具体信息,有的是在前处理比如说焊接组装过程中就已失效,比如可焊性不良、分层等;有的则是在后续的老化、测试甚至使用过程中失效,比如CAF、ECM、烧板等;需详细了解失效过程和相关参数;3.2失效PCB/PCBA分析一般来说失效品的数量是有限的,甚至仅有一块,因此对于失效品的分析一定要遵循由外到内,由非破坏到破坏的逐层分析原则,切忌过早破坏失效现场:3.2.1外观观察外观观察是失效品分析的第一步,通过失效现场的外观形态并结合背景信息,有经验的失效分析工程师能够基本判断出失效的数个可能原因,并针对性地进行后续分析。

PCB印制电路板的可靠性设计

目前电子器材用于各类电子设备和系统仍然以为主要装配方式。

实践证明,即使原理图设计正确,印制不当,也会对电子设备的可靠性产生不利影响。

例如,如果印制板两条细平行线靠得很近,则会形成信号波形的延迟,在传输线的终端形成反射噪声。

因此,在设计印制的时候,应注意采用正确的方法。

一、地线设计在电子设备中,接地是控制干扰的重要方法。

如能将接地和屏蔽正确结合起来使用,可解决大部分干扰问题。

电子设备中地线结构大致有系统地、机壳地(屏蔽地)、数字地(逻辑地)和模拟地等。

在地线设计中应注意以下几点:1. 正确选择单点接地与多点接地;低频电路中,信号的工作频率小于1MHz,它的和器件间的影响较小,而接地电路形成的环流对干扰影响较大,因而应采用一点接地。

当信号工作频率大于10MHz时,地线变得很大,此时应尽量降低地线阻抗,应采用就近多点接地。

当工作频率在1~10MHz时,如果采用一点接地,其地线长度不应超过波长的1/20,否则应采用多点接地法。

2. 将与分开;电路板上既有高速逻辑电路,又有线性电路,应使它们尽量分开,而两者的地线不要相混,分别与电源端地线相连。

要尽量加大线性电路的接地面积。

3. 尽量加粗接地线;若接地线很细,接地电位则随的变化而变化,致使电子设备的定时信号电平不稳,抗噪声性能变坏。

因此应将接地线尽量加粗,使它能通过三位于印制电路板的允许电流。

如有可能,接地线的宽度应大于3mm。

4. 将接地线构成闭环路;设计只由数字电路组成的印制电路板的地线系统时,将接地线做成闭环路可以明显的提高抗噪声能力。

其原因在于:印制电路板上有很多集成电路元件,尤其遇有耗电多的元件时,因受接地线粗细的限制,会在地结上产生较大的电位差,引起抗噪声能力下降,若将接地结构成环路,则会缩小电位差值,提高电子设备的抗噪声能力。

二、电磁兼容性设计电磁兼容性是指电子设备在各种电磁环境中仍能够协调、有效地进行工作的能力。

电磁兼容性设计的目的是使电子设备既能抑制各种外来的干扰,使电子设备在特定的电磁环境中能够正常工作,同时又能减少电子设备本身对其它电子设备的电磁干扰。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB/T 5121.11-1996

铝

GB/T 5121.13-1996

锰

GB/T 5121.14-1996

锡

GB/T 5121.10-1996

镍

GB/T 5121.5-1996

铅

GB/T 5121.3-1996

钴

GB/T 5121.15-1996

铬

GB/T 5121.16-1996

铍

GB/T 5121.17-1996

耐焊接热试验

IEC60068-2-58(20XX-7)

MIL-STD-202G-20XX

金属层抗溶解性

IEC60068-2-58(20XX-7)

J-STD-002B (20XX-2)

8

金属材料有机材料

六价铬

EPA METHOD 7196A EPA METHOD 3060A

9

电子信息

产品

多溴联苯(PBBs)

Bi

As

Cd Au Pb Ag Al Zn

15

焊锡丝

Sn/ Cu/ Fe/ Sb/ Bi/ As/ Zn/ Al/ Ag/ Pb/ Cd/ Au

GB8012-2000

IPC J-STD-001D

JIS Z3282-99IPC/EIAJ-STD-006B(2001)GB/T 10574.2-20XX

焊剂均匀连续性(目测)

JIS Z3197-1999,

GB9491-20XX

粘度

锡珠试验

坍塌试验

合金粉粒度大小与分布

润湿性试验

助焊剂性能

17

电子助焊剂

外观

IPC J-STD-004A(20XX), JIS Z3283-2001

JIS Z3197-1999,

镉

GB/T 6987.25-2001

12

镁及镁合金

铝

GB/T 13748.1-20XX

锰

GB/T 13748.4-20XX

铁

GB/T 13748.9-20XX

铍

GB/T 13748.11-20XX

铜

GB/T 13748.12-20XX

镍

GB/T 13748.14-20XX

锌

GB/T 13748.15-20XX

13

锌及锌合金

铝

GB/T 12689.12-20XX

铜

铁

砷

锡

镁

铅

锑

镉

14

电子焊料(焊锡条、炉锡块、焊锡丝与焊锡膏的金属

部分)

Sn

GB8012-2000 IPC J-STD-001D

JIS Z3282-1999

IPC/EIAJ-STD-006B(2001)

GB/T 10574.1-20XX

Cu

Fe

Sb

SJ/T 11363-20XX

SJ/T 11365-20XX

多溴二苯醚(PBDEs)

铅(Pb)

镉(Cd)

汞(Hg)

六价铬[Cr(Ⅵ)]

SJ/T 11363

溴(Br)

SJ/T 11365-20XX

铬(Cr)

五溴联苯

EPA 1614

八溴

联苯

十溴联苯

五溴联苯醚

八溴联苯醚

十溴联苯醚

10

铜及铜合金

铁

GB/T 5121.9-1996

16

焊锡膏

Sn/ Cu/ Fe/ Sb/ Bi/ As/ Zn/ Al/ Ag/ Pb/ Cd/ Au

IPC J-STD-001D

IPC/EIAJ-STD-006B(2001)GB/T 10574.13-20XX

金属含量

IPC J-STD-005,

IPC J-STD-004A(20XX),

JIS Z3283-2001

PC J-STD-004A(20XX),

JIS Z3283-2001 JIS Z3197-1999,

GB9491-20XX

表面质量

焊剂含量

15

喷溅试验

IPC-TM-650 2.4.48

锡槽试验

IPC-TM-650 2.4.49

树脂芯焊剂性能

IPC J-STD-004A(20XX), JIS Z3283-2001 JIS Z3197-1999, GB9491-20XX

IPC-TM-650 2.1.2

温度循环

JESD22-A104

IPC-9701 Table4-1

高温高湿

JESD22A101

IPC-TM-650 2.6.14.1

跌落试验

GB2423.8

随机振动

ANSI/EIA-364-28D-1999

随机振动

MIL-STD 202G Method204D Test condition A

镁

GB/T 5121.18-1996

银

GB/T 5121.19-1996

钛

GB/T 5121.21-1996

镉

GB/T 5121.22-1996

砷

GB/T 5121.7-1996

锑

GB/T 5121.12-1996

铋

GB/T 5121.6-1996

11

铝及铝合金

铜

GB/T 6987.3-2001

铁

GB/T 6987.4-2001

序号

项目名称

样品名称或类别

可执行的标准

3

PCBA检测

锡及锡合金表面镀层的测量须状物生长的试验方法

JESD22A121.01 (Revision of JESD22A121, May,20XX)

锡及锡合金表面镀层的锡须敏感性的环境接收要求

JESD201 March20XX

无铅焊料测试方法—QFP焊点45角拉脱试验

6

SMT用胶

粘剂

粘度

SJ/T11187-1998

铺展/塌落

剪切强度

固化

耐溶剂性

电气强度

介电常数

体积电阻率

表面电阻率

耐湿热性

耐霉菌性

电迁移

高温强度

7

元器件可焊性及耐焊接热检测

元器件可焊性测试

J-STD-002B

MIL-STD-883G-20XX

MIL-STD-202G-20XX

MIL-STD-883G-20XX

GB/T 17359-1998

红外显微分析

IPC-TM-650 2.3.39

染色试验

IPC-TM-650.2.1.2 1976-3

5

PCBA工艺评价和可靠性鉴定

外观检察

IPC-A-610D

X-ray检察

IPC-A-610D

金相切片

IPC-TM-650 2.1.1

强度(抗拉、剪切)

JISZ 3198

染色试验

锰

GB/T 6987.7-2001

锌

GB/T 6987.9-2001

铅

GB/T 6987.11-2001

钛

GB/T 6987.12-2001

镍

GB/T 6987.15-2001

镁

GB/T 6987.17-2001

铬

GB/T001

锑

GB/T 6987.23-2001

JIS Z3198-6:20XX

无铅焊料测试方法—贴装元器件焊点剪切力试验

JIS Z3198-7:20XX

4

PCBA 失效分析

外部检查

IPC-6012B

金相切片

IPC-TM-650 2.1.1 (Microsectioning)

电性能测试

GJB548 B-20XX

分析程序

X射线检查

扫描电子显微技术

能谱分析