一汽解放汽车有限公司生产线效率管理案例研究

优化产品信息管理提高产品开发效率

優化產品信息管理 提高產品開發效率長春一汽採用PTC產品成功案例目前,中國汽車企業在項目管理、生產組織、營銷網絡和對市場的把握等環節,取得了長足進步。

尤其是合資企業的整車裝配水平,已經邁入跨國公司全球最佳的行列,但是技術開發的瓶頸卻始終沒能突破。

產品開發是中國汽車工業的軟肋,提高產品開發能力已成為業內強烈呼聲。

在眾多的國產汽車生產廠商中,一汽是目前中國汽車業公認的產品開發能力最強的企業,一汽技術開發中心是國家級技術中心,也是中國汽車工業產品開發的搖籃。

鰲頭獨佔長春一汽集團公司始建於1953年,是中國第一家汽車生產企業,也是我國汽車生產的重要基地。

目前一汽集團擁有全資子公司29家,控股子公司14家,其中包括「一汽轎車」、「一汽夏利」、「一汽四環」3家股份上市公司,以及國內汽車行業具有產品開發和工藝材料開發能力的技術中心。

一汽集團累計產銷中、重、輕、轎、客、微各類汽車500多萬輛,所吸附和支配資產800多億元,員工12.6萬人,營業額近150億美元,是中國汽車業名副其實的巨擘。

中國一汽集團公司技術中心是中國汽車行業成立最早、規模最大的產品研製開發和試驗檢測基地,該中心擔負著一汽集團主要產品的設計和研發,具有中國一流的開發實力。

一汽技術中心擁有技術人員1800餘人,全部採用電子化設計,引進了道路模擬震動實驗台、碰撞試驗室和造型虛擬仿真平台,現已成為中國汽車行業人力資源及設備最先進的研發機構。

發展歷程隨著公司的不斷壯大發展,新車型的不斷推出,以及市場競爭對上市時間和研發效率提出了嚴格的要求,一汽技術中心面臨著新的挑戰。

一直以來,中心的設計人員主要是手工繪圖,手工管理信息,然後產品設計圖以紙的形式傳遞於各相關部門進行指導、設計更改和加工,最後再統一交給一個專門的部門旄檔案部門進行存檔和管理。

但是隨著企業生產的產品逐日增多,產品信息的檢索、控制、共享和管理變得越來越困難。

汽車設計是一個複雜的過程,以設計部分為例,設計分為總體佈置、動力設計、車身設計和底盤設計四個部分。

生产线效率改进案例总结

生产线效率改进案例总结工作总结:生产线效率改进案例总结一、引言在过去的一年里,我所在的部门致力于改善生产线的效率。

通过实施一系列措施,我们成功地提高了生产线的生产能力,降低了生产成本,并提升了产品质量。

本文将总结我们的工作经验,分享我们的成功案例。

二、问题分析在改进生产线效率之前,我们首先进行了问题分析。

我们发现生产线在以下几个方面存在着问题:工序繁琐且不合理、设备老化且低效、物料管理混乱等。

这些问题导致了生产线的效率低下和产能的浪费。

三、工序优化为了解决工序繁琐且不合理的问题,我们对生产线的工序进行了优化。

首先,我们进行了流程分析,找出了工序中的瓶颈和冗余。

然后,我们改善了工序的先后顺序,并通过并行操作来降低生产时间。

此外,我们还通过培训工人提高其操作技能,使工序的操作更加快捷和精确。

四、设备升级针对设备老化且低效的问题,我们进行了设备的升级和更换。

我们购买了先进的生产设备,提高了生产线的自动化程度,减少了工人的劳动强度和操作错误。

新设备的运行速度更快,故障率更低,大大提高了生产效率。

五、物料管理优化为了解决物料管理混乱的问题,我们进行了物料管理的优化。

我们引进了物料管理系统,实现了物料的自动化采购、储存和配送。

这样不仅减少了物料的浪费和库存过多的问题,还提高了物料管理的精确度和可追溯性。

六、团队合作在整个改进过程中,团队合作起到了至关重要的作用。

我们成立了一个专门的改进团队,由生产线的相关人员组成。

团队成员各司其职,积极参与改进计划的制定和执行。

大家共同努力、密切配合,为改进生产线效率取得了巨大的成功。

七、结果分析通过以上的改进措施,我们取得了显著的成果。

首先,生产线的生产能力得到了大幅提升,每天能够生产更多的产品。

其次,生产成本得到了有效的控制,节约了企业的资金。

最重要的是,产品质量得到了明显的提高,客户满意度大幅度提升。

八、经验教训在改进生产线效率的过程中,我们也遇到了一些困难和挑战。

对此,我们总结了一些经验教训,供以后的工作参考。

生产管理制度中的生产排程和生产效率优化技巧和实践案例

生产管理制度中的生产排程和生产效率优化技巧和实践案例一、引言在现代企业中,生产排程和生产效率的优化是提高生产力和竞争力的关键。

生产排程是指根据生产资源和需求,合理安排生产任务的过程,而生产效率优化则是通过改进生产流程和提高资源利用率,实现生产效率的最大化。

本文将探讨生产管理制度中的生产排程和生产效率优化的技巧和实践案例。

二、生产排程的技巧和实践案例1. 合理评估生产能力和需求在进行生产排程之前,首先要对企业的生产能力和市场需求进行合理评估。

通过对历史数据和市场趋势的分析,可以预测未来的需求量,并根据生产能力制定合理的生产计划。

例如,某家制造企业通过对市场需求的分析,预测到某产品的需求将在未来几个月内大幅增长,因此提前调整生产计划,增加生产线的产能,并加强原材料的采购,以满足市场需求。

2. 采用合理的生产排程算法生产排程算法是指将生产任务合理地安排到生产资源上的方法。

常用的生产排程算法包括先进先出(FIFO)、最早截止期限优先(EDD)和最短加工时间优先(SPT)等。

不同的算法适用于不同的生产环境和目标。

例如,某家电子制造企业采用了最短加工时间优先算法,将生产任务安排到可用资源上,并通过优化工艺流程,减少生产时间,提高生产效率。

3. 实施生产计划的监控和调整生产计划的监控和调整是确保生产排程顺利进行的关键。

通过实时监控生产进度和资源利用率,可以及时发现问题并采取措施进行调整。

例如,某家制造企业在生产过程中发现某个工序的生产速度较慢,导致整个生产线的效率下降,于是立即调整生产计划,增加该工序的资源投入,以保证整个生产进程的顺利进行。

三、生产效率优化的技巧和实践案例1. 优化生产流程优化生产流程是提高生产效率的重要手段之一。

通过对生产流程进行分析和改进,可以减少生产环节和时间浪费,提高生产效率。

例如,某家汽车制造企业通过对生产流程的优化,将生产线上的不必要的环节去除,缩短了生产周期,提高了生产效率。

2. 提高资源利用率资源利用率的提高是实现生产效率优化的关键。

某汽车公司精益生产改善案例1.doc

某汽车公司精益生产改善案例1 某汽车零部件公司生产现状及精益生产改善方案一、某汽车零部件公司生产现状某汽车零部件公司为提高职工的生活水平,每年进行调薪并提供各种福利。

近几年随着国际能源价格的走高。

原材料价格也持续提高,但该公司产品价格没能同步反应,这导致该公司运营成本上升,利润率降低。

共次在产品上的竞争愈演愈烈,导致该公司争取新业务时需要更具竞争力的价格,更加影响了本已不多的利润空间。

利润空间的减少需要通过节约运营成本,提高生产效率来加以弥补。

通过该公司的调查发现其主要面临以下问题:1、生产方式落后,统一下发生产计划进行推动式生产使各车间成为“孤岛”。

现场、库房存在大量库存,占用大量空间和资金,同时带来质量隐患;2、设备管理粗放,很少关心设备利用率,设备停机、换模时间较长;3、现场管理松散,生产效率低。

该公司要想生存和发展就必须开始进行持续改进和成本控制,要达到这一目的该公司需要优化调配人员、设备、资金等资源,使它们发挥最大效益。

“没有一个国家可以在低廉的工资基础上在全球竞争中建立长时间的绝对优势,但可以通过精益生产和精益理念来维系优势”。

二、该公司精益生产改善方案借助价值流图析法分析,价值流是当前产品通过其基本生产过程所要求的全部活动。

这些活动包括增加价值和不增加价值两部分,简单地说包括从供应商到工厂制造再到顾客交付的过程。

首先确定实施精益生产方式的产品线,然后对选取的产品线进行研究。

收集数据,绘制现阶段的价值流程图。

通过对现有价值流程图的分析,找到需要改进的地方并运用精益的改善工具提出改进方案。

绘制未来改进后的价值流程图,实施精益生产方式,验证改进效果。

通过对该公司精益生产的探索和研究,共对打公司的生产管理方式做了如下改善:1、目视化管理为了更方便的掌握生产情况,对该公司进行目视化管理。

设立控制中心,将需要的信息集中展示。

按照管理层级的不同将控制中心分为:生产单元控制中心、工厂控制中心,运营控制中心。

中国一汽解放公司“TTI”管理模式剖析

中国一汽解放公司“TTI”管理模式剖析

肖行

【期刊名称】《汽车工业研究》

【年(卷),期】2012(000)007

【摘要】中国一汽解放公司是具有国际先进水平的卡车生产基地.有著占据国内高端地位的一流产品.同时也需要有一流的管理体系与之配套。

文章介绍了中国一汽解放公司组织管理的巨变.具体阐述了以精益思想(TPS)为指导.以符合

Tsl6949国际汽车盾量标准的管理体系为基础.以IT信息管理系统为手段的“邢管理模式”的内涵及特点。

【总页数】3页(P28-30)

【作者】肖行

【作者单位】不详

【正文语种】中文

【中图分类】U469

【相关文献】

1.柔性化焊接生产线助力汽车产品更新换代——访一汽解放汽车有限公司卡车厂技术主查、中国焊接协会汽车专委会秘书长李丽芹

2.做中国变速器制造的脊梁企业——访一汽解放汽车有限公司变速箱分公司制造技术部主任工程师刘联庆先生

3.科研机构研究生教育管理模式演变剖析

——以中国科学院所属研究所为例4.科研机构研究生教育管理模式演变剖析——以中国科学院所属研究所为例5.中国古代社会管理模式剖析

因版权原因,仅展示原文概要,查看原文内容请购买。

生产效率改善的案例分享

生产效率改善的案例分享在企业的经营管理中,提高生产效率是至关重要的,因为它可以降低制造成本和提高产品质量,从而在竞争激烈的市场中获得优势。

然而,许多公司仍然在使用传统的生产方法,缺乏创新和改进,这导致生产效率降低,从而增加了成本和制造时间。

因此,本文将分享一个生产效率改善案例,旨在帮助企业实现更高的生产效率和更好的竞争力。

本案例涉及到一家制造业企业,主要生产汽车零部件。

这家公司曾经是市场上的领导者,但随着市场的变化,它面临着越来越大的竞争压力。

由于传统生产方法的瓶颈,企业的产品质量下降,成本上升,交付时间延长,难以满足客户需求,从而导致了销售下降。

为了有效地解决这些问题,企业决定实施生产效率改善计划。

首先,公司进行了全面的生产现状分析和数据归纳,以确定可优化的生产环节和具体改进方案。

纳入计划的主要改进措施包括:1.优化生产线布局企业对生产线布局进行了重新设计,采用了基于“价值流”的生产线布局,旨在减少不必要的重复作业和等待时间。

通过更高效的生产线布局,可以缩短生产交付时间,并减少错误和不良品的生产数量。

2.推广流程自动化在推广流程自动化方面,企业采用了一系列自动化工具,包括机器人、自动化振动盘等。

这些自动化工具不仅可以提高生产效率,还可以提高产品质量,并减少人为因素所引起的错误。

此外,自动化还可以大大提高员工的工作效率和工作环境。

3.实施精益生产精益生产是一种高效的生产模式,旨在消除浪费和不必要的生产成本。

通过实施精益生产,企业可以最大程度地减少工作中的运输、存储、等待和瑕疵等项浪费,从而提高生产效率和产品质量。

4.加强员工培训为了使员工了解改进计划,公司还进行了全方位的员工培训,以提高员工的自我管理能力和生产技能。

这有助于使员工更加积极地参与生产过程,提高他们的专业技能,并创造更高的生产效率。

在优化生产环节过程中,企业引入了数字化管理系统和移动端应用,与现代科技相结合,充分发挥科技在企业中的价值。

汽车机械制造中的生产线布局与优化案例分析

汽车机械制造中的生产线布局与优化案例分析在汽车机械制造领域,生产线布局和优化是保证生产效率和产品质量的重要环节。

本文将通过案例分析,探讨汽车机械制造中的生产线布局与优化的策略与方法。

案例一:某汽车制造公司生产线布局与优化某汽车制造公司的生产线包括车身焊接、喷涂、总装等环节。

在车身焊接环节,公司采用了流水线布局,通过将焊接工序分成多个工位,使不同的焊接任务可以同时进行。

同时,为了提高生产效率,公司还引入了自动焊接设备,减少了人工操作,提高了焊接质量和速度。

在喷涂环节,公司采用了柔性生产线布局。

根据不同车型的需求,喷涂工艺可以根据实际情况进行调整,从而提高生产效率和产品质量。

另外,公司还引入了智能化喷涂设备,通过自动化操作和数据分析,提高了喷涂的均匀度和一致性。

总装环节是整个生产线的最后一道工序,涵盖了诸多细节操作。

公司通过标准化操作和流程优化,提高了总装的效率和精确度。

同时,公司还将总装线与供应链进行紧密衔接,确保零部件的及时供应,减少了停工等待时间。

案例二:跨国汽车机械制造公司的生产线布局与优化一家跨国汽车机械制造公司在其全球生产基地实施了生产线布局与优化的策略。

该公司通过在各地建立生产线,并采用统一的生产工艺和管理标准,实现了全球生产的标准化和协同。

在生产线布局方面,该公司根据市场需求和产品类型,将焊接、喷涂、总装等工序进行分离,并在不同地区建立分散式生产线。

同时,根据不同地区的资源和劳动力优势,有针对性地进行工序的分配和优化。

通过这种方式,公司能够根据市场需求灵活调整生产线的产能,提高生产效率和适应性。

在生产线优化方面,该公司引入了先进的信息化系统和自动化设备,实现对生产线的实时监控和数据分析。

通过对生产数据的分析,公司可以发现生产线中的瓶颈环节和改进空间,并及时采取措施优化生产过程。

此外,公司还注重员工培训和技能提升,提高了员工操作和管理水平,进一步提升了生产线的效率和产品质量。

结论与建议通过以上案例分析,我们可以得出以下结论和建议:1. 生产线布局应根据产品需求和工艺特点合理划分和分配工序,通过流水线和柔性生产线等布局方式,优化生产流程,提高生产效率。

一汽轿车一工厂生产线介绍与分析讲课稿

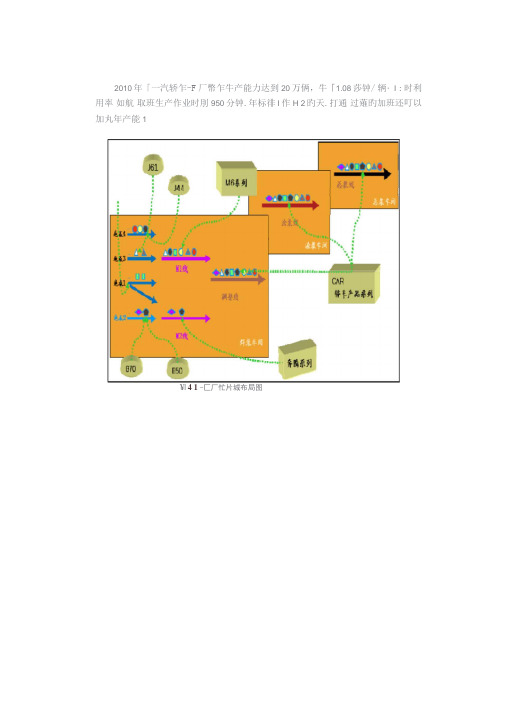

2010年「一汽轿乍-F厂幣乍牛产能力达到20万俩,牛「1.08莎钟/ 辆・I:时利用率如航取班生产作业时刖950分钟.年标徘I作H 2旳天.打通过薙旳加班还叮以加丸年产能1¥| 4 1 -匚厂忙片城布局图一工I生产线布局如图4-1,冲丿玉、焊装、涂装、总装四人工艺生产线串联方式,毎条生产线仔申联方式、并联方式斤存,生产车型各不相同,实现柔性生产、平准化生产存在很人难度。

根据生产线布局,研究'I准化排庐模型。

规划一工厂总装生产线两条生产线(A、B),目询总装配线A生产线,实现四种J56、J61、B70、B50等混流生产,生产节拍1.69分紳/辆,已具备12辆产能;准备在2009年9月建立B生产线,生产J44(MPV),生产节拍10.8分钟/ 辆,員备3辆户:能。

4. 1. 1.1总装线工艺布局公司规划一工厂总装生产线仃两条生产线(A、B), H前总装配线A生产伐实现四种车型(J56、J61、B70、B50)等混流生产,生产节拍1.69分钟/俩,已II备12轲产能:准备在2009年9月建立B生产线,生产J44 (MHV),生产节扌1 10.8分钟/辆,具备3轲产能。

正在策划二厂建设,人约2010年完工,生产A130等5个车型.具备8辆产能。

预计2009年产能情况如表4-1 o农3 2009年产能情况农H冲U询生产的车型M6仃2.0豪华型、2.0简装版、2.0手动档、2.0廉价版、2.3 旗舰型、2.0 5HB 价版、2.0 5HB、2.3 5HB、23WGN 等;B7O \\ 2.0 舒适性、2.0舒适于动档、2.0豪华型、2.0豪华于动型、2.3豪华型、23寸航里答乍即,生产线主要右一次内饰线、底盘线、二次内饰线、淋用线、终检等.共冇160个乍位,130个工位.工艺流程简图4一2・图H2 「艺流阳简图4. 1. 12涂装线工艺布局涂装生产J56、J6I、B70、B5O四种维型,M6维型车身颜色令珠光黑、紫詁檀、瀚海蓝、云広银、珠允饮灰、珠光碳灰、经舆红;D70车里车身频色存银朱黑、瀚海蓝、轻内银、北极口、珠光饮灰等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一汽解放汽车有限公司生产线效率管理案例研究我国汽车行业起步较晚,发展至今仍与世界上发达国家的汽车行业存在较大差距。

伴随着改革开放以及中国加入WTO,我国汽车行业发展迅猛,汽车市场可谓是发生了翻天覆地的变化,在卡车领域,各大车企与国外汽车行业纷纷联姻,一汽解放汽车有限公司作为完全自主的企业受到了巨大冲击,如何提高企业的行业竞争力已成为公司发展必须解决的关键问题。

目前解放公司在生产现场管理中面临着这样的困境:一方面是产能过剩,公司的设计产能是24万辆份/年,而实际每年的产量为15万辆份左右,产能利用率仅为62.5%,公司一直致力于如何提升产能利用;另外一方面是,目前市场用户个性化需求强烈,大批量需求逐渐向小批量转换,然而小批量生产,需要频繁更换冲压模具,调整涂装喷漆颜色,生产节拍难以统一,造成生产成本高,产品价格难以覆盖小批量生产成本,公司致力于如何减少小批量生产和降低生产运行成本。

为了解决以上困境,本文运用了精益生产的相关技术和方法(作业测定、操作分析、动作分析、5S管理等),并结合案例研究方法,分析公司出现的问题,最终发现降低解放公司车间生产线的运行成本,实现各条生产线均衡生产是解决以上困境的最佳方案。

对于制造型企业来说,车间现场管理往往是企业管理的重中之重,车间里最小的业务单元是生产线,工厂依据生产计划编排向供应商提出要货计划,然后由车间组织生产,将各种资源(物料、人工、动能、物流、生产备件等)投入到生产线,达到生产产品的目的,由此可见,生产线作为生产第一现场在制造型企业中有着举足轻重的地位。

本文主要采用案例分析研究方法,通过实地考察、文献研究、SWOT分析等对解放公司生产线效率进行深入研究,结合工业工程的相关知识和

管理方法对制造企业提出相应的生产线效率优化方案,从生产管理流程设计、生产过程控制等方面制定措施并固化,从而有效解决解放公司生产线运行效率提升,提升产品质量、降低制造成本问题。

本文主要由四部分构成:第一章为绪论,主要介绍了本文的研究背景以及在研究过程中运用的研究思路和方法;第二章为案例正文,主要对公司及项目背景做相应介绍以及发现在生产现场管理中遇到的困境;第三章为案例分析,主要针对企业内外部环境进行分析,并着重对企业生产线效率管理进行SWOT分析,对标行业发展情况,识别同类型生产线运行效率低的问题点;第四章为方案设计,主要是依据上述分析制定提高生产线效率的相关方案。

本

文以解放公司生产线运行效率管理为研究背景,深入探讨自身存在的优势和劣势,并结合其发展中遇到的问题和机会,看到解放公司效率管理方面存在很大的进步空间,通过实践研究为中国的“汽车长子”一汽解放汽车有限公司指明方向,希望其日后能更好地背负起社会责任和政治责任。