车速表检测

动力性检测车速表检测作业指导书

动力性检测车速表检测作业指导书(一).检测目的车速表是否准确反映车辆实际行驶速度,在不解体的情况下,对在公路和城市道路上行驶的汽车和汽车列车的底盘输出功率进行检测。

(二).检测标准GB18565-2016《道路运输车辆综合性能要求和检验方法》GB7258-2017 《机动车运行安全技术条件》JT/T198-2016《道路运输车辆技术等级划分和评定要求》(三).评价指标1、按照GB7258-2017.4.12要求车速表指示误差(最大设计车速不大于 40 km/h 的机动车除外),车速表指示车速V1(单位:km/h)与实际车速V2(单位:km/h)之间应符合下列关系式:0 ≤V1 -V2 ≤(V2/10)+4 GB21861-2014要求按照40km/h检测时,32.8-40 km/h之间合格。

2、车辆动力性以GB/T 18276中规定的驱动轮轮边稳定车速进行评价。

额定功率工况下(压燃式发动机),驱动轮轮边稳定车速应不小于额定功率车速,如式(1)所示:Vw≥Ve...........................(1)式中:Vw——驱动轮轮边稳定车速,单位为千米每小时(km/h);Ve——额定功率车速,单位为千米每小时(km/h)。

额定扭矩工况下(点燃式发动机),驱动轮轮边稳定车速应不小于额定扭矩车速,如式(2)所示:Vw≥Vm...........................(2)式中:Vm——额定扭矩车速,单位为千米每小时(km/h)。

(四).设备要求1、动力性检测应采用符合JT/T445要求的底盘测功机进行检验功率。

并装双驱动轴车辆的检验采用三轴六滚筒式底盘测功机。

2、底盘测功机应能根据环境温度、湿度、气压等参数计算功率校正系数,且能根据登录车辆参数和信息,计算测功机的加载力并进行恒力加载。

3、底盘测功机的静态力示值误差为±1.0% ,恒力控制误差为±20N,车速示值误差为±0.3km/h或±1.0%。

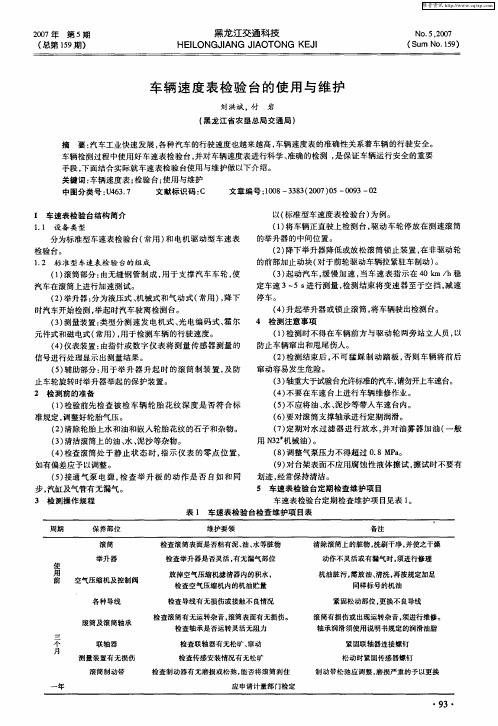

车辆速度表检验台的使用与维护

的前部加止动块 ( 于前轮驱动 车辆拉 紧驻车制动 ) 对 。

() 3 起动汽 车 , 缓慢 加速 , 当车速表 指示 在 4 m/ 稳 0k h

定车速 3~ 进行测量 , 5s 检测结 束将变 速器至 于空挡 , 速 减

停车 。

() 2 举升器 : 为液压式 、 分 机械式和气 动式 ( 常用 ) 降下 ,

3 检测操作规程

() 8 调整气泵压力不得超 过 08M a . P。

() 9 对台架表面不应用腐 蚀性 液体擦 试 , 擦试 时不要有 划 迹 , 常保持 清洁。 经 5 车速表检验 台定期检查维护项 目

车速表检验 台定 期检查维护项 目见表 1 。

表 1 车速表检验 台检 查维 护项 目表

() 6 要对 滚筒支撑轴承进行 定期润滑。

( ) 期对水 过滤器 进 行放 水 , 对 油雾器加 油 ( 7定 并 一般

用 N 2机 械 油 ) 3 。

() 3 清洁滚筒上 的油 、 、 水 泥沙 等杂 物 。 () 4 检查滚 筒处 于静 止状 态 时 , 示仪 表 的零 点位 置 , 指 如有偏差 应予 以调整 。 ( ) 通气 泵 电 源 , 查 举升 板 的动 作 是 否 自如 和 同 5接 检 步, 汽缸及气管有无漏气 。

动磨擦 片 、 组装后试机时挂挡 已恢 复正常 。

8 液压缸拉伤的修理

学清洗 的时 间 , 以防合金 表面变 黑 , 后再 用 3活化液 清除 然 。 杂质 , 行钎焊表面 的碱铜 和刷镀快速镍 。 进 () 6 刷镀碱铜 和 快速 镍 : 增强 钎焊 表 面的强度 , 为 先刷 ・Βιβλιοθήκη 9 ・ 3 维普资讯

总第 19期 5 6 电气 常见故 障及排除方法

车速表指示误差检验

标

准

型

汽

车

车

速

表

检

验

1-框架 2-左轮出车端盖板 3-左轮主滚筒 4-轮胎挡轮 5-左轮副滚筒 6手动挡轮 7-举升气囊 8-滚筒刹车蹄片 9-气路滤水调压器 10-码盘 11-

台

右侧边盖板 12-传感器安装架 13-气路电磁阀 14-手动挡轮插孔 15-框

架侧顶螺栓 16-快速排气阀 B1-滚筒轴承 B2-主滚筒联轴器 B3-吊环

●

●

——车速表指示误差根据GB 7258-2012的要求,当该机动车车速表的指示值 (V1)为40km/h时,车速表检验台速度指示仪表指示值(V2)为 32.8km/h~40.0km/h范围内为合格。

车速表检验—

2、检验方法

E.1 设备要求

车速表检验宜在滚筒式车速表检验台上进行。 E.2 检验程序 a) 将车辆正直居中驶上检验台,驱动轮停放在测速滚筒上; b) 降下举升器或放松滚筒锁止机构,为防止车辆向前驶出该工位,可在非驱动 轮前部加止动块(前轮驱动车使用驻车制动);

车速表检验—

2、检验方法

【说明】

(1) 检验时,应在车速表指示值稳定在40km/h的情形下测取 实际车速,以最大限度地保证测试结果的准确性。

(2) 检验结束后,检验员不可猛踩制动器踏板,应缓踩制动, 使滚筒停止转动;滚筒停止后,锁止滚筒或升起举升器,再 将车辆驶出检验台。

(3) 对于无法在车速表检验台上检验车速表指示误差的机动车 (如全时四轮驱动汽车、具有驱动防滑控制装置的汽车等), 不检验车速表指示误差,仅(结合底盘动态检验)确认车速 表功能是否有效。

车速表检验—

汽

车

线内检测车速表排放Microsoft Office PowerPoint 演示文稿 (2)

9 线内检验——9.2 排气污染物测量(ASM2)

(3)系统结构图

彩色电视机 车辆散热风扇机.

挡车器

主控柜 计算机 打印机

电机变 频器

地锚

废气分 析仪

底盘ቤተ መጻሕፍቲ ባይዱ功机

9 线内检验——9.2 排气污染物测量(ASM3)

(4) 技术标准:GB 18285-2005《点燃式发动机汽车排气污染物排放限值和 测量方法》 HJ/T 240-2005《确定点燃式发动机在用汽车简易工况法排 汽污染物排放限值的原则和方法》 产品标准:HJ/T291-2006 《汽油车稳态工况法排气污染物测量设备技 术要求》 计量标准:JJF***-2009《机动车排放检测用底盘测功机校准规范》 JJF***-2009《汽油车稳态加载污染物排放检测系统校准规范》

(4) 产品标准:JT/T 506-2004 《不透光烟度计》 计量标准:JJG 976-2002 《透射式烟度计检定规程》

⑴ 对于GB3847-2005标准实施后生产的在用汽车: 自2005年7月1日起,按GB3847-2005规定经型式核准批准车型生产 的在用汽车,应按要求进行自由加速试验,所测得的排气光吸 收系数不应大于车型核准批准的自由加速排气烟度排放限值, 再加0.5m-1。 ⑵ 对于2001 年10 月1 日起生产的在用汽车:自2001 年10 月1 日起 至本标准实施之日生产的汽车,应按要求进行自由加速试验, 所测得的排气光吸收系数不应大于以下数值: ——自然吸气式:2.5m-1; ——涡轮增压式:3.0 m-1。 (3)在进行自由加速测量时,必须在1 秒内,将油门踏板快速、连 续地完全踩到底,使喷油泵在最短时间内供给最大油量。对每 一个自由加速测量,在松开油门踏板前,发动机必须达到断油 点转速,对带自动变速箱的车辆,则应达到制造厂申明的转速。 计算结果取最后三次自由加速测量结果的算术平均值。 在测量时,检验员可根据机动车仪表盘的发动机转速表显示值 或外接转速测量仪器显示的转速值来观察是否达到测试转速要 求。

第一章 汽车车速表检测

第二篇汽车检测设备及运用技术第一章汽车车速表检测汽车的行驶速度关系到行车安全与运输生产率。

为了提高汽车运输生产率,应发挥车辆性能所能提供的尽量高的车速,但车速过高超过了汽车性能所允许的界限往往会使汽车失去操纵稳定性与制动距离过长,影响行车安全。

此外车辆的行驶速度还受交通情况与道路条件,以及着眼于经济成本的经济车速的限制。

所以在驾驶汽车时合理地运用、准确地掌握行车速度,对行车安全与高效运用车辆有着重要意义。

第一节车速表检验台结构与工作原理一、车速表检验台的结构车速表检验台按有无驱动装置可分标准型与电机驱动型两种。

标准型检验台无驱动装置,它靠被测汽车驱动轮带动滚筒旋转;电机驱动型检验台由电动机驱动滚筒旋转,再由滚筒带动车轮旋转。

此外,还有把车速表检验台与制动检验台或底盘测功机组合在一起的综合式检验台。

目前,检测站使用最多的是标准型滚筒式车速表检验台。

1.标准型车速表检验台该检验台主要由滚筒、举升器、测量装置、显示仪表及辅助装置等几部分组成,主要结构见图2-1-1。

图2-1-1 车速表检验台结构示意图(1)滚筒部分检验台左右各有两根滚筒,用于支撑汽车的驱动轮。

在测试过程中,为防止汽车的差速器起作用而造成左右驱动轮转速不等,前面的两根滚筒是用联轴器联在一起的。

滚筒多为钢制,表面有防滑材料,直径多在175~370mm之间,为了标定时换算方便直径多为176.8mm,这样滚筒转速为1200r/min时,正好对应滚筒表面的线速度为40km/h。

(2)举升器举升器置于前后两根滚筒之间,多为气动装置,也有液压驱动和电机驱动的。

测试时,举升器处于下方,以便滚筒支撑车轮。

测试前,举升器处于上方,以便汽车驶上检验台,测试后,靠气压(或液压、电机)升起举升器,顶起车轮,以便汽车驶离检验台。

(3)测量元件即测量转速的传感器。

其作用是测量滚筒的转动速度。

通过转速传感器将滚筒的速度转变成电信号(模拟信号或脉冲信号),再送到显示仪表。

(完整版)课题二汽车车速表检测

4

一、车速表的种类及指示误差的形成

1.车速表 是指示汽车行驶速度的 仪表,它一般与里程表组合为一体,又 称车速里程表。

2.车速表的种类及工作原理 车速表的种类较多,常用的有磁电式、 电感式。

5

磁电式车速表

是利用磁电互感原理,磁钢产生旋转磁场的电磁力 推动表盘上指针的摆角与汽车行驶速度成正比的原理制 成。

17

若已知车速表试验台滚筒直径及滚筒的 转速,车速表试验台滚筒线速度可用下式求 出:

v=60πDn×10-6

式中 v—滚筒线速度,(单位:km/h) D—滚筒直径,(单位:mm) n—滚筒转速,(单位:r/min)

例如:当车速表试验台滚筒直径D=185 mm时,被测车轮带动滚筒以1147.6r/min的 转速旋转,滚筒的线速度为:

3

车速表检测的必要性

汽车行驶时,驾驶员可通过主观估计来掌握正确的 行驶速度,另一方面也可观察车速里程表的显示来掌握 正确车速。但是因为人对车速的主观估计,往往因外界 环境的不同及驾驶员本身的经验不足而造成误差,对车 速不能准确地估计,另外车速表使用时间长后内部磁场 减弱、车轮直径磨损减小等原因也有可能造成误差。为 保证行车安全,一般驾驶员要通过车速表来掌握车速。 若车速表的指示误差较大,驾驶员就很难准确地掌握 速,因而可能导致交通事故的发生。因此,为了保障行 车安全,车速表的指示误差被列为汽车安全检测中的必 检项目之一。

9

2、车速表指示误差的形成 两个原因

(1)车速表自身的原因:退磁老化、 零件磨损

(2)轮胎方面的原因:弹性变形、磨 损、气压不符合

10

二、国家标准对车速表的规定

在GB 7258-1997《机动车运行安全技术条 件》附录A“车速表检验方法”中规定:

GB T 11798.4-2001 机动车安全检测设备 检定技术条件第4部分:滚筒式车速表试验台检定技术条件

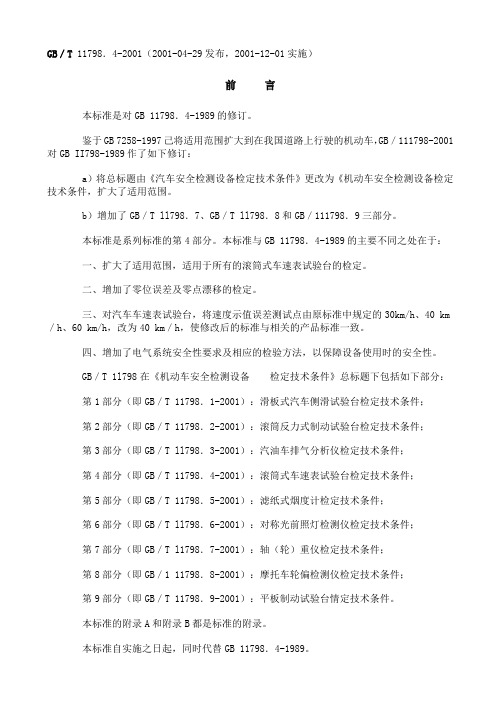

GB/T11798.4-2001(2001-04-29发布,2001-12-01实施)前言本标准是对GB11798.4-1989的修订。

鉴于GB7258-1997己将适用范围扩大到在我国道路上行驶的机动车,GB/111798-2001对GB II798-1989作了如下修订:a)将总标题由《汽车安全检测设备检定技术条件》更改为《机动车安全检测设备检定技术条件,扩大了适用范围。

b)增加了GB/T ll798.7、GB/T ll798.8和GB/111798.9三部分。

本标准是系列标准的第4部分。

本标准与GB11798.4-1989的主要不同之处在于:一、扩大了适用范围,适用于所有的滚筒式车速表试验台的检定。

二、增加了零位误差及零点漂移的检定。

三、对汽车车速表试验台,将速度示值误差测试点由原标准中规定的30km/h、40km /h、60km/h,改为40km/h,使修改后的标准与相关的产品标准一致。

四、增加了电气系统安全性要求及相应的检验方法,以保障设备使用时的安全性。

GB/T1l798在《机动车安全检测设备检定技术条件》总标题下包括如下部分:第1部分(即GB/T11798.1-2001):滑板式汽车侧滑试验台检定技术条件;第2部分(即GB/T11798.2-2001):滚筒反力式制动试验台检定技术条件;第3部分(即GB/T ll798.3-2001):汽油车排气分析仪检定技术条件;第4部分(即GB/T11798.4-2001):滚筒式车速表试验台检定技术条件;第5部分(即GB/T11798.5-2001):滤纸式烟度计检定技术条件;第6部分(即GB/T ll798.6-2001):对称光前照灯检测仪检定技术条件;第7部分(即GB/T l1798.7-2001):轴(轮)重仪检定技术条件;第8部分(即GB/111798.8-2001):摩托车轮偏检测仪检定技术条件;第9部分(即GB/T11798.9-2001):平板制动试验台情定技术条件。

汽车车速表检测

1.检查轮胎的胎冠中是 否有异物 2.检查轮胎气压是否正 常 ,如果不确定,用轮 胎气压表进行检查

4.3 检测程序 检测设备检查:

1.清洁滚筒 2.检查举升器动作是否自如和有无漏气部位

检测方法:

4. 4 检测程序

1.将车辆正直居中驶上检验台,驱动轮停放在测速滚筒上 2.降下举升器或放松滚筒锁止机构,为防止车辆向前驶出该工 位,可在非驱动轮前部加止动块 3.当车速表指示40km/h时,测取实际车速,检验结束 4.升起举升器或锁止滚筒 ,将车辆驶出检验台

汽车检测技术

任务3.3 汽车车速表检测

课程导入

问题描述:

在限速120km/h的高速公 路行驶,车速表显示为130km/h, 一定超速吗?

本节内容

误差分析

2检测标准4结果判定1测试原理

3

检测程序

5

1. 误差分析

汽车车速表误差分析(误差成因)

车速表产生误差的原因: (1)车速表自身故障、损坏

磨损、磁力退化 (2)轮胎磨损——半径减小

车速表指示车速V1(单位:km/h)与实际 车速V2(单位:km/h)之间应符合下列关系式:

0 ≤ V1 - V2 ≤ (V2/10) + 4

4. 1 检测程序

检

测

设

备 1—测速发电机; 2—举升机; 3—滚筒; 4—联轴器;

5—离合器; 6—电动机; 7—速度指示仪表 图 车速表试验台

4. 2 检测程序

任务小结

1.车速表指示误差检查必要性 2.车速表指示误差过程中的注意事项 3.车速表指示误差的公式 4.检测判定

5. 结果判定

国家标准GB 7258—2012《机动车运行安全技术条 件》 中规定: 车速表指示误差(最高设计车速不大于 40 km/h的机动车除外), 车速表指示车速V1与实际车 速V2之间应符合下列关系式:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、车速表误差的检测原理:

V=L•n •60×10-6

V:滚筒的线速度,km/h;

L:滚筒的圆周长,mm;

n:滚筒的转速,r/min。

二、车速表试验台的分类与组成

1、分类: 标准型车速表试验台、驱动型车速表试验 台、综合式试验台 2、标准型车速表试验台的组成 由速度测量装置(滚筒、速度传感器)、 速度指示装置(指针或数字仪表)、速度报 警装置、辅助装置(安全装置、滚筒抱死装 置、举升保护装置)等部分组成。

速度传感器的结构理:

1、测速发电机 2、电磁式速度传感器 3、霍尔速度传感器 4、光电编码盘

三、车速表的检验方法

在车速表试验台上进行。

(1)车速表误差的检验在车速表检验台上进行,对于无法在 车速表试验台上检验车速表指示误差的机动车可路试检验 车速表指示误差。

(2)将被测机动车的车轮驶上车速表检验台的滚筒上使之旋 转,当该机动车车速表的指示值(V1)为40km/h时,车 速表检验台速度指示值(V2)为32.8 km/h ~ 40km/h范 围内为合格。 当车速表检验台速度指示值(V2)为40km/h时,机动 车车速表的指示值(V1)为40 km/h ~48 km/h范围内 为合格。

四、检验要求

GB18565-2001:车速表的允许 误差范围为+20%~-5%。 GB7258-2012:

车速表V1与实际车速V2 符合下列关系 式:

0≤V1-V2≤(V2/10)+4。

五、车速表检测结果分析

车速表误差的原因:

1、车速表内转动的零件与磁性元件在 使用过程中产生的磨损和性能变化; 2、汽车轮胎的磨损,轮胎的气压等。