聚氨酯胶粘剂的粘接机理

聚氨酯胶粘剂配方

聚氨酯胶粘剂配方:

聚氨酯胶粘剂的配方主要有双组份聚氨酯胶粘剂和单组份聚氨酯胶粘剂。

双组份聚氨酯胶粘剂的配方包括A组分和B组分。

A组分是由-NCO封端的预聚体,而B组分则是-NH2和-OH的化合物。

这种胶粘剂的固化机理是A与B组分发生加成聚合反应。

单组份聚氨酯胶粘剂的配方包括-NCO封端的预聚体、增塑剂、填料和催化剂等。

其固化机理是-NCO与空气中的湿气-OH反应固化。

此外,对于金属与金属之间的粘合,还可以使用甲苯二异氰酸酯(TDI)改性树酯,或者使用甲组份为50份,乙组份为5份的聚氨酯胶粘剂。

对于一般材料之间的粘合,可以使用甲组份50份,乙组份3-5份的聚氨酯胶粘剂。

对于纸张、皮革、木材之间的粘合,可以使用甲组份50份,乙组份3-5份的聚氨酯胶粘剂。

拓展资料

聚氨酯是一种高分子化合物,全名为聚氨基甲酸酯,它是由氨基

甲酸酯连接的有机单元组成的聚合物。

聚氨酯有聚酯型和聚醚型两大类,可制成聚氨酯塑料(以泡沫塑料为主)、聚氨酯纤维(中国称为氨纶)、聚氨酯橡胶及弹性体。

软质聚氨酯主要是具有热塑性的线性结构,比PVC发泡材料有更好的稳定性、耐化学性、回弹性和力学性能,具有更小的压缩变型性。

隔热、隔音、抗震、防毒性能良好,因此用作包装、隔音、过滤材料。

硬质聚氨酯塑料质轻、隔音、绝热性能优越、耐化学药品,电性能好,易加工,吸水率低,主要用于建筑、汽车、航空工业、保温隔热的结构材料。

聚氨酯弹性体性能介于塑料和橡胶之间,耐油,耐磨,耐低温,耐老化,硬度高,有弹性,主要用于制鞋工业和医疗业。

聚氨酯还可以制作粘合剂、涂料、合成革等。

8聚氨酯胶粘剂.ppt

酸分解成胺和二氧化碳。在过量异氰酸酯存在下,进一步

反应生成取代脲。

O R NCO + H2O R NH C OH O R NCO + R NH2 R NH C NH R' R NH2 + CO2

此反应是聚氨酯预聚体湿固化胶粘剂的基础。

异氰酸酯与水混合时会产生大量的二氧化碳气体和取

代脲。对于木材胶接,适量的异氰酸酯与水反应,达到扩 链的作用,有益于增加树脂的内聚能,从而提高胶接强度。 在使用多异氰酸酯单体作为胶粘剂或低相对分子质量 异氰酸酯预聚体胶粘剂时,这一反应尤为重要,否则将会 使胶接强度降低。

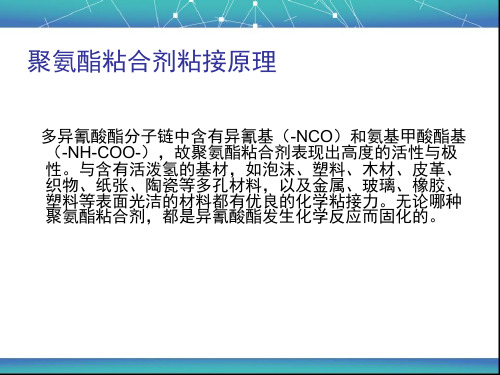

异氰酸酯基和氨酯基,它与含有活泼氢的材料,如泡沫塑

料、木材、皮革、织物、纸张、陶瓷等多孔材料和金属、 玻璃、橡胶、塑料等表面光洁的材料都有着优良的化学胶 接力。

② 调节聚氨酯树脂的配方可控制分子链中软缎与硬段 比例及结构,制成不同硬度和伸长率的胶粘剂。 ③ 可加热固化,也可以室温固化。 ④ 固化属于加聚反应,没有副产物产生,因此不易使 胶合层产生缺陷。

O O R NCO + R NH C OR' R N C OR' O C NH R

不同活泼氢基团与异氰酸酯反应活性比较

基团 芳香胺 伯羟基 仲羟基 叔羟基 水 酚

速率常数/×10-4 L(mol· -1 s)

25 ℃

10~20 2~4 1 0.01 0.4 0.01

80 ℃

— 30 15 — 6 —

⑤ 低温和超低温性能特别优良,超过所有其他类型的胶

粘剂。其胶合层可在-196℃ ,甚至-253 ℃下使用。 ⑥ 具有良好的耐磨、耐水、耐油、耐溶剂、耐化学药品、 耐臭氧及防霉菌等性能。 (2)缺点 在高温、高湿下易水解而降低胶合强度。

聚氨酯胶粘剂

(1)按照反应组分进行分类

① 多异氰酸酯胶黏剂 (单体胶粘剂)

② 含异氰酸酯基聚氨酯胶黏剂 主要组成含异氰酸酯基聚氨酯预聚体,多异氰酸酯和

多羟基化合物的反应生成物。是聚氨酯胶黏剂中最重要的

一部分,有单组分、双组分、溶剂型、无溶剂型等类型。

(1)按照反应组分进行分类

③ 含羟基聚氨酯胶黏剂

四氢呋喃

二氧六环 二甲基甲酰胺

9.15

10.24 12.09

66.0

101.1 153.0

0.8892

1.0329 0.9445

1.4070

1.4175 1.4269

注:聚氨酯溶度参数SP为10。

第三节 异氰酸酯主要化学反应

1. 异氰酸酯与活泼氢化合物的加成反应

异氰酸酯基(—N=C=O)是一个高度的不饱和基,对 许多化合物有很高的活性,加成反应很容易进行。

第二次世界大战期间,德国拜耳公司用

4,4‘,4’‘—三苯基甲烷三异氰酸酯胶接金属和合成橡胶

获得成功,应用于坦克的履带上,使聚氨酯胶黏剂首次工

业化。该公司还首先以三异氰酸酯和聚酯多元醇为原料开

发了商品名为Polystal的系列双组分溶剂型聚氨酯胶黏剂。

为日后聚氨酯胶黏剂工业的发展奠定了基础。

美国第二次世界大战后于1953年引进德国技术,开发

(1)有机锡类催化剂:

此类催化剂催化NCO/OH反应比催化NCO/H2O反应强,

聚氨酯胶黏剂制备时大多采用此类催化剂。

(2)叔胺类催化剂:

此类催化剂对促进与水的反应特别有效。 一般用于制备聚氨酯泡沫塑料,发泡型聚氨酯胶黏剂以 及低温固化型、潮气固化型聚氨酯胶黏剂。

5. 溶剂

聚氨酯胶黏剂粘结原理及分类

(4)两个组分的用量可在一定范围内调节,一般存在着一定 容忍度。两组分的NCO/OH摩尔比在一般情况下大于或 等于l,当固化时,一部分NCO基团参与胶的固化反应, 产生化学粘合力,多余的NC0基团在加热固化时,还可产 生脲基甲酸酯、缩二脲等,增加交联度,提高了胶层的内 聚强度和耐热性。对于无溶剂双组分聚氨酯胶粘剂来说, 因各组分起始分子量不大,一般来说NCO/OH摩尔比等 于或稍大于l,有利于固化完全,特别在粘合密封件时,注 意NCO组分不能过量太多。而对于溶剂型双组分胶粘剂来 说,其主剂分子量较大,初粘性能较好,两组分的用量可 在较大范围内调节,NCO/OH摩尔比可小于1或大于1的

图6 聚氨酯在汽车上的应用

问题

• 一、水性聚氨酯性能的影响因素有哪些?

聚氨酯粘合剂具备优异的抗剪切强度和抗冲击特性,适用 于各种结构性粘合领域,并具备优异的柔韧特性。

聚氨酯粘合剂具备优异的橡胶特性,能适应不同热膨胀系 数基材的粘合,它在基材之间形成具有软-硬过渡层,不仅 粘接力强,同时还具有优异的缓冲、减震功能。 聚氨酯粘 合剂的低温和超低温性能超过所有其他类型的粘合剂。

(一)通用型双组分聚氨酯胶粘剂

通用型双组分聚氨酯胶粘剂是以聚己二酸乙二醇酯为原料、 以溶剂聚氨酯树脂为主成分(甲组分),以三羟甲基丙烷— T1)加成物为固化剂(乙组分)的双组分聚氨酯胶粘剂。通用 型双组分聚氨酯胶粘剂亦称101-聚氨酯胶粘剂,是上海新 光化工厂最早投入工业化生产、至今仍是国内生产量最大 的聚氨酯胶粘剂,国内用户达千家以上,主要用于绝缘材 料、包装材料、复合膜、多孔材料、深冷保护材料等的粘 接。

1. 机床导轨的维修 采用镶嵌粘接塑料板法将塑料薄板粘在铸铁导轨上,制成 塑料导轨,可解决机床导轨的磨损。用铁锚-10l聚氨酯胶, 按甲组分:乙组分=100:50(质量份数)配制胶液,在胶液 中拌入直径∮为0.1mm、长为20mm的细铜丝,使导轨与 塑料板之间保持足够空隙,不致使胶液全部挤出。塑料板 和铸铁导轨两个粘接面都需分别涂刷胶液两次,第一次涂 刷5min后再涂第二次,待15-20min其胶层发粘有拉丝现 象后,再将塑料板与导轨叠合,靠它的自身的重量加压, 因冬、夏温差大,会引起塑料膨胀或收缩,产生内应力而 裂开,因此固化温度最好保持在20-25℃之间,固化时间 1-2天。

聚氨酯胶粘接原理

聚氨酯胶粘接原理A.金屈.玻璃、陶瓷等的粘接金属、玻璃等物质表面张力很商,属于商能表面,在兀胶粘剂固化物中含有内聚能较岛的氮阳键和腺惟,在一定条件下能在粘接而上禁用词语,形成岛表血张力胶粘层一般來说,胶粘剂中界鼠酸酯或其衍生物口分含址越髙,胶粘层的表叫张力越大,胶越坚韧,能与金屈等基材很好地匹配,粘接强度一般较商含一XCO基团的胶粘剂对金属的粘接机理如下:金属表而一般存在着吸附水(即使经过打磨处理的金屈表面也存在微虽的吸附水或金屈氧化物水合物),一NCO与水反应生成的眼键与金屈氧化物之间山干氢键而螯合形成酰眼一金屈氧化物络合物,一NCO基团还能与金属水合物形成共价键等:在无一丸0场合,金屈表而水合物及金屈原子与氨酯惟及麻键之间产生范徳华力和氢惟,并且以TDI30I为基础的聚抵酣胶粘剂含苯环,具有兀电子体系,能与金屈形成配价键金属表面成分较为复杂,与PU胶之间形成的幹种化学键或次价键(如氢键)的类型也很复朵玻璃、石板•陶瓷等无机材料一般III AhO9.SO2.CaO和Na20等成分构成,表面也含吸附水.軽基,粘接机理大致与金属相同。

B.塑料、橡胶的粘接橡胶的粘接一般选用女界辄酸酣胶粘剂或橡胶类胶粘剂改性的多界辄酸酣胶粘剂,胶粘剂中所含的有机溶剂能使橡胶表面溶胀,笫界軌酸酯胶粘剂分子虽较小,可渗入橡胶表层内部,与橡胶中存在的活性氢反应,形成共价键女异软酸阳还会与潮气反应生成嚴基或缩二關,并且在加热固化时片讯酸酯会发生自聚,形成交联结构,与橡胶分子交联网络形成聚合物交联互穿网络(IPI),因而胶粘层具有良好的物理性能用普通的聚抵酯胶粘剂粘接橡胶时,由于各材料基团之间的化学及物理作用,也能产生良好的粘接PVC. PET. FRP等塑料表血的极性基团能与胶粘剂中的氨酯键.酯键.瞇键等基团形成氢键,形成有一定粘接强度的接头有人认为玻纤増强塑料(FRP)中含一0H基团,其中表面的一0H与PU胶粘剂中的一NC0反应形成化学粘接力“ 非极性塑料如PE、PP,其表面很低,用极性的聚氮阳胶粘剂粘接时可能遇到困难,这可用多种方法对聚烯烧塑料进行表面处理加以解决'一种办法是用电呆处理,使其表面氧化,増加极性:另一种办法是在被粘的塑料表面上釆用女界熬酸酯胶粘剂等作増粘涂层剂(底涂剂•底胶〉如熔融凹挤出薄膜在PET等塑料薄膜上进行挤出复合时,山干邢表面存在低聚合度的弱界面层,粘接强度不理想,使用底胶时,女片饥酸酣在热的聚乙烯表面上扩散,使弱界血层强化,复合薄膜则具有非常好的剥离强度.C.织物I、木材等的粘接织物•木材等基材山纤维组成,而纤维具有一定的吸湿率,并且常含有醸键、酯键、酰胺键等极性键,以及竣基黑基等水和梵基容易与PI;胶粘剂中一NC0基团反应,形成牢固的氨酶键和聯键等化学键,而纤维中的极性基团与胶中的极性基团之间形成氢键,并且胶粘剂分子还容易渗入纤维之间PU对于这类材料-•般能形成牢固的粘接..聚氨酣的粘接匚艺1.表面处理形成良好粘接的条件之一是对基材表面进行必要的处理被粘物表面常常存在着汕脂•灰尘等弱界血层,受其影响,建立在弱界血层上的粘接所得粘接强度不易提商对那些与胶粘剂表面张力不匹配的基材表面,还必须进行化学处理表而处理是提商粘接强度的首要步骤之2.清洗脫脂一些金属.塑料基材的表面常常易被汗冷此灰尘等污染,另外,塑料表血还有脱模剂,所以这样的塑料与胶粘层仅形成弱的粘接界面对聚氨酯胶粘剂來讲,金屈或塑料表曲的油脂与聚氮阳相容性差,而存在的水分会与胶粘剂中的一XCO 基团反应产生气泡,使胶与基材接触表Ifli枳降低,且使胶粘层内聚力降低,因而粘接前必须进行表而清洗.T•燥处理一般是用含表面活性剂及有机溶剂的碱水进行淸洗,再水洗T•燥,或用有机溶剂(如丙酮、四氯化碳.乙醇等)直接清洗•对有锈迹的金屈一般婆先用砂纸、钢丝刷除去表曲铁锈3.粗糙化处理对光滑表面一般须进行粗槌化处理,以増加胶与基材的接触浙积胶粘剂渗入基材表血凹隙或孔隙中,固化后起“钉子、钩子.棒子"似的嵌定作用,可牢固地把基材粘在一起常用的方法有喷砂•木豐粗化•砂纸打磨等“但过干粗糙会使胶粘剂在表血的浸润受到影响,凹处容易残留或产生气泡,反而会降低粘接强度如果用砂磨等方法乂容易损伤基材,所以宜釆用涂底胶•沒蚀•电呆处理等方法改变其表面性质,使之易被聚氨酯胶粘剂粘接。

聚氨酯环氧树脂丙烯酸酯固化机理

聚氨酯环氧树脂丙烯酸酯固化机理聚氨酯(Polyurethane)、环氧树脂(Epoxy Resin)和丙烯酸酯(Acrylic Ester)是常见的固化剂,它们在不同的应用领域中广泛使用,如涂料、胶粘剂、粘附剂等。

下面将详细介绍这三种固化剂的固化机理。

聚氨酯是通过异氰酸酯与多元醇的反应生成的一类聚合物。

在聚氨酯的固化中,主要涉及到两种化合物:异氰酸酯和多元醇。

以下是聚氨酯固化的具体机理:1.异氰酸酯的反应:异氰酸酯分子中含有两个异氰基(-N=C=O),它们与多元醇中的羟基(-OH)反应生成尿素基团(-NH-CO-NH-)。

这个反应被称为异氰酸酯与水的反应。

2.多元醇的反应:多元醇分子中的羟基(-OH)与异氰酸酯中的异氰基反应生成尿素基团(-NH-CO-NH-)。

这个反应被称为多元醇与异氰酸酯的反应。

3.异氰酸酯与多元醇的反应:异氰酸酯中的异氰基与多元醇中的羟基反应生成尿素基团(-NH-CO-NH-),同时产生了多元醇与异氰酸酯的键合。

最终,通过上述反应,异氰酸酯与多元醇发生反应,产生了交联的聚氨酯聚合物,即硬聚氨酯。

二、环氧树脂固化机理环氧树脂是由环氧基团(-CH2-CHO-)构成的聚合物,与固化剂反应后形成网络结构。

以下是环氧树脂固化的具体机理:1.环氧树脂的环氧基团开环反应:环氧树脂中的环氧基团与固化剂中活性氢原子发生反应,环氧基团开环,并与固化剂形成新的化学键。

2.环氧树脂与固化剂的加成反应:在环氧树脂的环氧基团开环后,环氧基团与固化剂中的双键或其他官能团结合,发生加成反应。

这个反应导致了环氧树脂与固化剂之间的化学键合。

通过上述反应,环氧树脂与固化剂发生化学反应,形成了交联的网络结构,即固化的环氧树脂。

丙烯酸酯是一类可以通过自由基聚合反应进行固化的化合物。

以下是丙烯酸酯固化的具体机理:1.自由基引发反应:通过添加引发剂或通过热、光等因素产生的自由基引发剂,引发丙烯酸酯的自由基聚合反应。

2.自由基聚合:通过自由基反应,丙烯酸酯的活性单体进行自由基聚合反应,形成无定型聚合物链。

聚氨酯胶粘剂在地铁车辆侧窗粘接中的应用

聚氨酯胶粘剂在地铁车辆侧窗粘接中的应用介绍了单组分聚氨酯胶粘剂的粘接技术、原理、特点及其在地铁车辆装备过程中的应用。

以地铁车辆侧窗玻璃粘接为例,简述了聚氨酯胶粘剂的粘接工艺和质量管控。

标签:地铁车辆;单组分聚氨酯胶;粘接工艺;质量控制随着新材料、新技术的广泛应用和发展,目前,无论是普通客车还是地铁车辆、航天航空制造等领域,大量应用着轻量化装配部件(玻璃钢材料、镁肽合金材料和铝蜂窝材料等),胶粘剂材料也在其中占据了重要的地位。

粘接技术相对传统焊接技术和机械紧固技术而言,具有可连接不同材质、形状基材,粘接区内应力分布均匀,粘接部位密封性良好、耐腐蚀以及防锈等诸多优点,在轨道交通车辆中的应用越来越广泛。

本研究以地铁车辆侧窗玻璃粘接为例,简述了聚氨酯胶粘剂的粘接原理、粘接工艺及质量管控。

1 聚氨酯胶粘剂粘接原理单组分聚氨酯玻璃胶粘剂是一种反应型粘接胶,其主体材料中含有异氰酸酯基团,在室温下,空气中的湿气将一部分异氰酸酯基团转变成氨基基团,氨基基团和剩余的异氰酸酯基团进一步反应,固化形成了高强度弹性体。

这种胶粘剂是以空气中的微量水分作固化剂,对湿气比较敏感。

另外,单组分聚氨酯胶的固化还受水分在胶中渗透率的影响,通常是表层先固化,再缓慢扩展到内层,完全固化一般需要数天。

2 侧窗玻璃粘接工艺(1)工作前准备:一般情况下,对工作场地的温度要求15 ℃≤T≤35 ℃,湿度要求30%≤RH≤70%。

工件、物料在粘接前须室温放置8 h以上,员工要穿戴好劳保用品,所有的物料需合格,没有外观缺陷(划伤、破损和裂纹等),胶粘剂在保质期内。

(2)打磨前清洁:使用干净的无纺布蘸取清洁剂清洁待粘接和密封面,清洁时要单向进行,禁止来回擦拭,在擦拭过程中要不断更新和翻折无纺布,直到无纺布上看不到污渍为止。

清洁剂挥发后(一般在10 min以上),粘接表面必须干燥、无油脂、无灰尘以及无疏松颗粒层。

(3)打磨:用百洁布打磨车体窗框区域及铝窗框待粘接表面,要求车体油漆面打磨后无油漆光泽,窗框区域露出金属本色;打磨完成后8 h内必须完成粘接,否则需重新打磨。

mdi胶的胶粘原理

MDI胶是一种聚氨酯胶,其胶粘原理主要是通过聚氨酯的化学反应来实现的。

MDI胶的主要成分是二异氰酸酯(MDI)和聚醚多元醇。

在胶粘过程中,MDI和聚醚多元醇发生反应,形成聚氨酯链。

这种聚氨酯链具有很强的黏附性和耐久性。

具体来说,MDI胶的胶粘原理如下:

1. 预处理:在胶粘之前,需要对被粘物表面进行清洁和处理,以确保胶粘效果。

2. 混合:将MDI和聚醚多元醇按照一定比例混合,形成胶体。

3. 反应:混合后的胶体在一定的温度和湿度条件下进行反应,MDI和聚醚多元醇发生聚合反应,形成聚氨酯链。

4. 胶粘:将反应后的聚氨酯胶涂布在被粘物表面,然后将两个被粘物压合在一起。

5. 固化:胶涂布在被粘物表面的聚氨酯链在空气中与水分发

生反应,形成交联结构,从而固化胶粘剂。

通过以上步骤,MDI胶能够实现较强的胶粘效果。

它具有粘接强度高、耐久性好、耐高温、耐化学品等优点,广泛应用于汽车、建筑、家具、电子等领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚氨酯胶粘剂的粘接机理

聚氨酯胶粘剂是目前正在迅猛发展的聚氨酯树脂中的一个重要组成部分,具有优异的性能,在许多方面都得到了广泛的应用,是八大合成胶粘剂中的重要品种之一,适用于各种结构性粘合领域。

大家可能会好奇,聚氨酯胶粘剂的粘结力度这么强,粘结材料的种类又是这么广泛,那么它究竟是如何将各种材料粘结在一起的呢?下面,洛阳天江化工新材料有限公司就聚氨酯胶粘剂粘结材料种类的不同将聚氨酯胶粘剂的粘结机理概括为了以下几类:

一、金属、玻璃、陶瓷等的粘接

金属、玻璃等物质表面张力很高,属于高能表面,在聚氨酯胶粘剂固化物中含有内聚能较高的氨酯键和脲键,在一定条件下能在粘接面上聚集,形成高表面张力胶粘层。

一般来说,胶粘剂中异氰酸酯或其衍生物百分含量越高,胶粘层的表面张力越大,胶越坚韧,能与金属等基材很好地匹配,粘接强度一般较高。

1、含-NCO基团的胶粘剂对金属的粘接机理如下:

金属表面一般存在着吸附水(即使经过打磨处理的金属表面也存在微量的吸附水或金属氧化物水合物),-NCO与水反应生成的脲键与金属氧化物之间由于氢键而螯合形成酰脲—金属氧化物络合物,-NCO基团还能与金属水合物形成共价键等。

2、在无-NCO场合,金属表面水合物及金属原子与氨酯键及脲键之间产生范德华力和氢键,并且以TDI、MDI为基础的聚氨酯胶粘剂含苯环,具有冗电子体系,能与金属形成配价键。

金属表面成分较为复杂,与聚氨酯胶之间形成的各种化学键或次价键(如氢键)的类型也很复杂。

3、玻璃石板陶瓷等无机材料一般由SO2、CaO和Na2O等成分构成,表面也含吸附水羟基,粘接机理大致与金属相同。

二、塑料橡胶的粘接

橡胶的粘接一般选用多异氰酸酯胶粘剂或橡胶类胶粘剂改性的多异氰酸酯胶粘剂,胶粘剂中所含的有机溶剂能使橡胶表面溶胀,多异氰酸酯胶粘剂的分子量较小,可渗入橡胶表层内部,与橡胶中存在的活性氢发生反应,形成共价键。

此外,多异氰酸酯还会与潮气反应生成脲基或缩二脲,并且在加热固化时异氰酸

酯会发生自聚,形成交联结构,与橡胶分子交联网络形成聚合物交联互穿网络(IPI),因而胶粘层具有良好的物理性能。

使用普通的聚氨酯胶粘剂粘接橡胶时,由于各材料基团之间的化学及物理作用,也能产生良好的粘接。

PVC、PET、FRP等塑料表面的极性基团能与胶粘剂中的氨酯键、酯键、醚键等基团形成氢键,形成有一定粘接强度的接头。

有人认为玻纤增强塑料(FRP)中含-OH基团,其中表面的-OH与聚氨酯胶粘剂中的-NCO反应形成化学粘接力。

非极性塑料如PE、PP等,其表面极性很低,若使用极性的聚氨酯胶粘剂粘接,则可能会遇到困难,这一问题可通过多种方法对聚烯烃塑料进行表面处理加以解决。

常用的处理办法有两种:一种办法是用电晕处理,使其表面发生氧化,从而增加极性;另一种办法是在被粘的塑料表面上采用多异氰酸酯胶粘剂等作为增粘涂层剂(底涂剂底胶)。

如熔融凹挤出薄膜,在PET等塑料薄膜上进行挤出复合时,由于表面存在低聚合度的弱界面层,致使粘接强度不理想,使用底胶时,多异氰酸酯在热的聚乙烯表面上扩散,从而使弱界面层发生强化,使得复合薄膜具备非常好的剥离强度。

三、织物木材等的粘接

织物木材等基材由纤维组成,而纤维具有一定的吸湿率,并且常含有醚键、酯键、酰胺键等极性键,以及羧基、羟基等。

水和羟基容易与聚氨酯胶粘剂中的-NCO基团反应,形成牢固的氨酯键和脲键等化学键;而纤维中的极性基团与胶中的极性基团之间形成氢键,并且胶粘剂分子还容易渗入纤维之间。

聚氨酯对于这类材料一般能形成牢固的粘接。