飞剪的原理

飞剪

飞剪[1]横向剪切运行中的轧件的剪切机叫做飞剪,是一种能快速切断铁板、钢管、纸卷的加工设备,是冶金轧钢行业、高速线材及螺纹钢定尺剪断机,是现代轧制棒材剪断中的产品,具有耗电少、投资成本低的特点。

线材生产线上的飞剪主要用途:飞剪常用于轧钢,造纸等生产线上。

原理:飞剪安装在轧制作业线上用来横向剪切轧件的头、尾或将其剪切成定尺长度,在轧件运动过程中,由剪刃相对运动而将轧件切断。

在连轧钢坯车间或小型型钢车间里,它安放在轧制线的后部,将轧件切成定尺或仅切头切尾。

在冷、热带钢车间的横剪机组、重剪机组、镀锌机组和镀锡机组里都配置有各种不同类型的飞剪,将带钢剪成定尺或裁成规定重量的钢卷。

广泛采用飞剪有利于使轧钢生产迅速向高速化、连续化方向发展。

因此,它是轧钢生产发展的重要环节之一。

定尺飞剪应该保证良好的剪切质量——定尺精确、切面整齐和较宽的定尺调节范围,同时还要有一定的剪切速度。

为了满足上述要求,飞剪的结构和性能,在剪切过程中必须满足下列要求:1.剪刃的水平速度应该等于或稍大于轧件的运动速度;2.两个剪刃应具有最佳的剪刃间隙;3.剪切过程中,剪刃最好作平面平移运动,即剪刃垂直于轧件的表面;4.飞剪要按照一定的工作制度来工作,以保证定尺长度;5.飞剪的运动构件的加速度和质量应力求最小,以减小惯性力和动负荷。

飞剪的类型很多,主要有圆盘式飞剪、双滚筒式飞剪、曲柄连杆式飞剪等。

编辑本段飞剪安全技术操作规程1. 启动3#飞剪前,操作人员必须观察飞剪周围的作业人员,确认无误方可开车。

2、飞剪进行检修或更换剪刃时,飞剪操作台必须断电,方可进行作业。

3、飞剪发生拱钢、卡钢时要立即紧急停车。

4、飞剪正常作业中,操纵工应随时注意观察飞剪周围,严禁人员通过。

飞剪的应用与自动控制原理方法

飞剪的工作原理吕建东2014年3月18号飞剪的逻辑控制过程由PLc系统实现,在上位机系统可设定定尺剪的控制参数(其中包括定尺的长度Ll、定尺数量N、剪切因子等)、启动,停止,测试定尺剪,在生产过程中,由18#机架后面的热金属探测器检测到钢材头部的时间Tn,同时开始计时,根据时问和成品机架的线速度S、热金属探测器到定尺剪交叉位之间的距离LO 可以计算出定尺剪启动剪切的时间点Tn+1。

其中:Tn+1=Tn+(LO+L1‘N)/SPLC系统根据不同的速度、品种规格计算和优化出最佳的剪切曲线㈣,通过DP总线把速度的给定值传送到定尺剪的直流传动系统,完成每一个剪切周期。

1硬件构成及功能棒材生产线一般配置三台剪子,本生产线根据实际的需要增加了一台飞剪,因此本系统又四台飞剪,分别为1#、2#、3#、3B#剪,l#、2#飞剪用于生产过程的切头、切尾、碎断,3#、3B#剪根据上位机系统的设定完成不同规格品种的定尺剪切,把轧件跟据预先设定的长度按不同的倍数进行剪切,分段送到冷床,确保定尺的精度,以提高定尺率,优化产品的技术经济指标。

飞剪动作执行过程包括剪切及定位。

飞剪在正常剪切过程下有三个可能运行状态(运行速度):自动速度、碎断速度、测试速度。

在生产过程中使用最多的之中状态是自动状态。

碎断速度的使用是轧件在生产过程如果出现不正常现象,需要对轧件进行碎断处理时用到。

测试速度主要是作为准备生产前对设备时候正常状态的测试。

飞剪系统由两部分组成:一是直流传动装置,二是逻辑控制单元(属于基础自动化级)。

飞剪的自动速度匹配信号是基础自动化级给定的。

飞剪在剪刀位置安装由位置检测编码器和定位接近开关,在剪机前有热会属探测器。

它的基本原理是:当有轧件来时,热金属检测器HMD检测到轧件信号后,飞剪电机经过启动延时,以超前于前一架轧机线速度一定量的速度启动,达到自动剪切速度值,先加速后匀速,运行至剪切点时,剪刃闭合,对轧件进行剪切。

然后,飞剪进入定位过程。

回转式飞剪的工作原理及结构特点

d

一

重 工 与 起 重 技 术

HE AVY I NDU S T RI AL& H0I S 1 1 I NG MACHI NE RY

图 6 飞 轮装 置 图 4 剪 切装 置

置组成 。人 口导位设 有一个水 平导辊 , 在导辊 和剪 刃 之 间 的导板为活 动导板 , 可在气 缸驱 动下 翻转一定 角 度。 当对 轧件进行 事故碎 断时 , 活动导板 翻转 , 以利 于 碎 断的尾 料顺利落人废 料溜槽 , 入 口导 位下- . h -  ̄ t 有挡 板, 可协助废料导入废料溜槽。出 口 导位上设有两组 水平 导 辊 , 并在 出 口处设 有两 组垂 直导 辊 , 导位 上盖 板可拆 卸 , 防止堆钢 。水平 辊和垂直辊 均为惰辊 。

结构见 图 6 。

4 . 6 废料溜槽装置 废料 溜槽装 置包括溜槽及料 框两部分 。 溜槽上设 两个 出料 口, 由溜槽分 道板控制 交替工 作 。溜槽 分道 板的摆动由气缸驱动, 在两个出料 口 下方各设一个料 框, 收集剪下的废料 , 结构见 图 7 。

盥 l皿

l \

l

回转式飞剪本体为回转启停式, 包括箱体 、 齿轮 机构及剪切机构等。 飞剪箱体均为焊接结构, 见图 2 。 采用螺栓和螺柱把合, 箱体直接与地基相连。剪体上 设有一套齿轮减速机构, 电机通过联轴器驱动剪体高 速轴 , 高速齿轮轴与下剪轴上的齿轮相啮合 , 减速驱 动下剪轴 , 高速齿轮轴又经等比过轮 , 减速驱动上剪 轴, 实现剪切运动。 齿轮传动级数为 2 , 齿轮转动总速 比2 . 7 1 4 , 剪 刃宽度 2 0 0 m m。

大连 华锐 重 工 集 团股 份 有 限公 司设 计研 究 院 王宇光

摘 要: 阐述 了飞剪 的工作原理 、 技术 参数及结构特点 。

飞剪工作过程

飞剪的基本特点:飞剪的特点是能横剪切正在运动着的钢板。

在翦切瞬时,刀刃除垂直方向的剪切速度外,还应有与钢板运动方向相同的水平同步速度( 或略大于1~3 %) ,如果这个水平速度小于板带速读,那么剪切的时候,刀刃会阻碍板带的运动,速读大了太多,在剪切的瞬间会对板带造成一个拉应力,影响板带质量同时对刀具也有损害。

如果板带匀速运动,那么飞剪也匀速运动,显然它们俩的速度必定保持一定的比例关系,因此飞剪每转动一周,钢扳前进的长度应是一个定值.如板带速度为V b ,飞剪剪切瞬间的水平线速度是V j,取两个速度的系数比为η=1%~3%即:V j =(η+1)V b对于飞剪转速与线速度之间有关系:Vj = 2πnR / 60 ;R为飞剪半径所以:,已知电机与飞剪之间的传动比为i,那么可以得出飞剪剪切瞬间对应电机的转速n为:n=30(η+1)V b i/ πR飞剪的工作过程分析:定长控制在飞剪还没有剪切时候,给剪刃设定一个初始位置HP,使剪刀在此处速读为零,在剪切点CP处,水平速读为V j,对应的电机转速为n。

当传感器1检测到板带时候,启动定时器计时一个延时时间t d ,计时时间到了之后,定时器输出启动电机信号,由驱动单元将电机经过Δt时间将剪刃由HP驱动至CP处完成一次剪切动作。

也就是说:剪刃从HP处,经过加速到达CP处,对应电机转速由0加速到n;在剪切完成后,剪刃由CP处逆向返回HP处,对应电机转速由n 减速至0。

从上面的过程可以看出,从传感器1接收到信号到一次剪切完成所消耗的时间是Δt + t d 的时间,已知板带速度V b ,那么在这一段时间内,板带前进的距离(也就是超过传感器的部分)为(Δt + t d)V b。

加上传感器1与CP之间的固定距离L2,一次剪切的板带长就为L2+(Δt +t d)V b 。

但是,这个分析进行的前提是没有考虑到剪切时候剪刃的重叠量x和板带的厚度h。

在考虑剪刃重叠量x和板带厚度h时候,工作过程分析依然不变,但是,由图我们可以看出:在剪刃还未到达CP处时候,剪刃已经于板带接触在CP0处。

IHI摆式飞剪工作原理及剪切机构运动学模型

虑到 r1 = r4 ,θ4 - θ3 =θ2 - θ1 ,经整理并令实部与虚

部分别相等可求得参数 r3 ,ω4 :

r3 = - r4ω4 sin (θ2 - θ1 ) ,

(6)

ω4

=

r3 r1ω1 cos (θ1 - θ2 ) r4 r2 cos (θ4 - θ3 )

=

r3 r2

ω1

.

(7)

212 飞剪本体分析

上的空切齿轮 M19 ,M16 以及轴 Ⅵ上的齿轮 M20 ,M21 来 驱动的. 这种驱动方式为获得倍尺剪切创造了条件 , 这部分驱动齿轮全部设置在空切传动箱 25 中. 此 外 ,上刀架 1 经与其铰接的内摇杆 10 通过摇杆曲柄 轴 11 、带有偏心套的连杆 12 和主轴 8 相连接 ,构成 一对连杆系统. 当主轴 8 转动时就可以实现上 、下刀 架的往复摆动. 主轴 8 的转速可以通过剪切机构齿 轮系 S 来改变 ,从而实现剪刃与带钢在水平方向上 同步. 112 空切机构

图 3 剪切摆动机构示意图

211 同步机构分析

21111 机构位置分析

IHI 摆式飞剪的同步机构为双导杆机构 ,如图 4

所示.

用复数描述每一杆件

,其中杆长

γ i

是复数的

模 ,δi 是复数的幅角 , 对于 △OAO1 , 满足如下关系

式:

r1 ejθ1 = e + r2 ejθ2 .

(1)

θ2

= arctan

即定尺长度 L = KL0 (其中 , K 为倍尺系数) . 速度比

i 的变换是通过空切轴 Ⅴ, Ⅶ上的齿轮系和空切换 档离合器 E , F , G 实现的. 其中 ,轴 Ⅴ驱动活套在主 轴 8 上的内偏心套 5 ,轴 Ⅶ驱动活套在主轴 8 上的外 偏心套 4 ;轴 Ⅶ左端通过油缸 28 控制牙嵌式离合器 26 与微调电动机 27 相连接 ,微调电动机在主电机 不能准确地停到换档位置时 ,进行微调对位.

CERIS起停式飞剪控制原理解析

CERI起停式飞剪控制原理(培训提纲)PRELOA D STROB1.1STROB1.2OUT1HSCAPMDRIVEA B ZG E90-30 PLCA B ZMM MHMD-1HMD-2REF A OA B ZPGPGPG飞剪控制柜飞 剪夹送辊M HMD-0上游机架起停式飞剪控制系统示意图1.CERIS飞剪系统主要特点:•操作简单•维护方便•工作稳定•剪切精度高•最大的产品收得率2.飞剪控制系统配置2.1 机械部分:•由电机、齿轮减速箱、剪机以及碎料收集装置组成。

•剪机为组合式结构,分三种形式:回转式、曲柄式,曲柄+飞轮。

•碎料收集装置:带有剪前转辙器,带有剪后切废导板,左右料箱,料箱切换溜槽。

2.飞剪控制系统配置2.2 电气部分•检测元件:–HMD-0、HMD-1、HMD-2–轧线出口脉冲编码器–电机轴脉冲编码器–原位接近开关–润滑油压力开关–飞轮投入接近开关–曲柄投入接近开关2.飞剪控制系统配置•PLC–CPU–高速计数器模块HSC–轴定位模块APM–数字输入输出模块DI/DO•全数字直流传动•集中操作台(含HMI)CS,机旁操作箱CB3.轧件长度测量及剪切长度控制•脉冲数与长度的关系—脉冲当量轧件通过长度L=N*LPP–N: 成品轧机编码器输出脉冲增量–LPP:脉冲当量,即单位脉冲对应的轧件长度 mm, 当成品轧机工作辊径不变时,LPP基本为常数。

–L与N成正比,长度测量变成脉冲计数。

3.轧件长度测量及剪切长度控制•从工作辊径计算脉冲当量—辊径优先(理论计算法)LPP= *Dw/(PPR*i)–LPP—脉冲当量–Dw—工作辊径–PPR—编码器每转脉冲数–i—轧机减速箱速比3.轧件长度测量及剪切长度控制•通过两个HMD测量脉冲当量—测量优先(直接测量法)LPP=L/N–LPP—脉冲当量–L—HMD-1~HMD-2之间的距离–N—轧机头部通过HMD-1~HMD-2时记录的脉冲数•计算工作辊径:Dw=LPP*PPR*i/3.轧件长度测量及剪切长度控制•以上两种方法的优缺点:–辊径优先:LPP值稳定不变(优)辊径估计不准,辊径变化不能自(缺)。

冷轧滚筒飞剪介绍及维护要点

冷轧滚筒飞剪介绍及维护要点摘要:随着现代钢铁生产产量和品种的不断增加以及激烈的市场竞争,要求轧钢生产向高速连续生产方式发展,对剪机的需求也越来越大。

对于滚筒式飞剪,上下滚筒由电机驱动同步齿轮传动,当滚筒轴与同步齿轮轴向运动时,上下滚筒有规律地向上运动,总是受到上下滚筒向上运动的约束,由于受少量螺旋角的影响,滚筒向上运动时,滚筒的螺旋角较小。

上下滚轮之间的关系位移小,以便调整叶片间隙。

在滚筒螺旋切削刃飞剪,前沿的间隙调整装置与上辊使整个滚轮轴轴向方向移动,和运动是一样的丝杆,从而实现调整前沿的差距。

间隙的调整将极大地影响工件的剪切质量和滚筒飞剪的使用寿命。

关键词:冷轧;滚筒飞剪;维护;要点1.滚筒式飞剪产品介绍:横剪作业中轧制件的剪切机称为飞剪,是一种能快速切割铁板、钢管、纸卷的加工设备。

是一种用于冶金钢轧制、高速线材、钢筋等行业的定长剪切机。

它是现代轧钢剪切的产物,具有耗电少、投资成本低的特点。

将旋转飞剪应用于连续带钢冷轧机出口,实现动态卷取。

在剪切过程中,飞剪的上下滚筒作圆周运动,安装在滚筒上的剪刃随着滚筒的转动而运动,对带钢进行剪切。

飞剪可通过调节装置自动调节或手动调节,以适应不同规格带钢的剪切需求。

二、滚筒式飞剪适用范围:本型滚筒式飞剪适用于酸洗组合轧机和全连续冷轧机,用于带钢的动态分切,也用于带钢的头尾剪切,按设定卷复卷,按设定长度剪切和意外剪切。

三、旋转飞剪设备的结构和组成:滚筒式飞剪主要由飞剪体、传动装置、剪刃间隙调整装置、润滑系统等组成。

飞剪体的主要结构是由机架和装配上、下带剪刃的滚轮组成。

机架为钢结构工件,滚子通过圆柱滚子轴承安装在机架内。

上下滚子两端啮合一对斜齿轮,即传动侧和操作侧,齿轮均为同步齿轮,以保证上下滚子的速度严格一致。

刃口安装在滚筒内,经特殊热处理工艺制成,综合力学性能高。

滚筒操作侧装有止推轴承,轴向固定滚筒,承受轴向载荷。

1、滚筒类飞剪机螺旋剪刃的调节方法,包括如下步骤:(1)打开滚筒类飞剪机的气动阀门并松开制动装置,旋转滚筒直到剪切位置后停止;(2)解除螺旋剪刃零位限位档,将间隙调整到零位;(3)关闭气动阀门,检查螺旋剪刃的接触情况,若螺旋剪刃间隙已经调整到零位,但螺旋剪刃间隙的最小剪刃侧隙并不是0.6mm,那么螺旋剪刃的侧隙的零位设置有错误,重新进行设定,若一切都正常,即百分表为0.3,则进行步骤(4);(4)用3张a4纸,并将其重叠在一起,将其放在滚筒类飞剪机的操作侧,传动侧以及螺旋剪刃中段之间;(5)打开气动阀门,用手旋转滚筒类飞剪机的制动装置,如果旋转过程中,滚筒类飞剪机的螺旋剪刃处不能剪断纸片,则必须重新安装螺旋剪刃,螺旋剪刃的重叠量也必须重新设置;(6)若增加螺旋剪刃的重叠量依然不能够剪断纸张,要在螺旋剪刃的剪切面来增加垫片进行调节;(7)试剪时,螺旋剪刃能够切断整张纸,且完全剪切,说明螺旋剪刃的侧隙的调节状况正常,此时螺旋剪刃的间隙的均匀性良好,能够使钢板剪切顺利;(8)在螺旋剪刃的侧隙的调整中,螺旋剪刃间隙的调整必须是单向调节,每次必须进行调整侧隙时,先将间隙调整到零位,再由零位来继续向理想值调节。

飞剪的原理PPT课件

由图知,只有F点处于最 高位置时飞剪才可实现剪切。 机械偏心o3o4由空切变速箱 控制(见图9—33,p326) 与主轴的速比为1:2与1:4 分别实现两倍与四倍的剪切。 当液压偏心o2o3投入运行时, 则可实现大于4倍的剪切。

28

4、曲柄半径R的调整 为实现匀速,当主轴转数n因为定尺调整的需要进行调整时,

2、定尺;

3、匀速;

4、其它:侧隙调整、 传动等。

而1——3项是决 矫直机 定飞剪特点的主要 机构从而形成不同 类型的飞剪。以下 介绍几种主要的飞 剪类型。

棒材飞剪

21

一、双滚筒飞剪 用途:带钢的切头切尾。 剪切机构:反向回转的双滚筒上装有两对刀片,分别用来切头、切 尾。为减小带钢头尾咬入与甩出进的冲击,其刀片制成弧形或人字 形。 在切头时,其加速行程为180度;在切尾时轧件速度较大,其加速 行程要超过180度,在起动时滚筒先反转一个角度,再开始加速至 剪切速度。

必须对R作相应的调整。由于其基本转速nj是由最大半径Rmax确 定的,当实际定尺小于基本定尺时,必须调高主轴转速n同时调 小其曲柄半径R,以保持剪刃的水平线速度与轧件速度一致。具 体调整机构见p327, F9—34,系通过一液压马达及相应的液压 柱塞系统改变其实际的半径R实现的。当偏心o7o8转动75度时, 半径从最大变为最小。

2、连续工作制:

电机功率: A---剪切功

N A (kw)

t

T---两次剪切的间隔时间

ξ——系数,对简单机构,ξ=5,复杂机构ξ=15~20

35

三、飞轮力矩的确定

无论是那种类型的飞剪,在剪切时都有系统因减速而释放的能 量E用于克服剪切功A。

而飞轮的能量: GD 2n2

E

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

刀片侧隙调整机构

24

二、曲柄飞剪(又称《施罗曼飞剪》) 用途:冷连轧横切机组,对运动着的带钢进行定尺剪切。 特点: 1、与送料辊分别驱动(53kw/85kw),矫直—夹送辊减速机为差 动式,由液压马达对速度进行微调,并由脉冲发生器进行监控。

25

曲柄飞剪系统布置图

26

2、剪切机构

如图所示,曲柄以匀速转 动,位于连杆及摇杆上的上 下剪刃作弧形运动;在无空 切的情况下,飞剪主轴每转 一圈剪切一次。

35

A 730

n12 n22

N m

n1、n2为电机在剪切开始与剪切终了时的转速,GD2为折算到电 机轴上的飞剪总的飞轮力矩,其单位是kgm2。由于电机转差率 S=(n1-n2 )/ n1,可以推出:

GD 2

730 A n12 n22

730 n12 s (2

A

s)

k

gm2

对于飞剪而言,其飞轮力矩往往不是常数,故应选择大些,以 保证剪切时的能量。

2、连续工作制:

电机功率:

N A (kw)

t

A---剪切功

T---两次剪切的间隔时间

ξ——系数,对简单机构,ξ=5,复杂机构ξ=15~20

34

三、飞轮力矩的确定

无论是那种类型的飞剪,在剪切时都有系统因减速而释放的能 量E用于克服剪切功A。

而飞轮的能量: GD 2n2

E

N m

730

GD 2

5

滚筒式飞剪

6

3、曲柄回转杠杆式

工作原理:其上下刀架 分别由偏心套筒带动作 平移运动,以完成剪切 动作;这样切口平直。 当立柱由其下部的曲杆 带动下降,则上下刀不 能相遇,而产生《空 切》,只有当立柱处于 图示实线位置时,上下 刀刃才能相遇产生剪切 动作。

特点:该飞剪动力性能 差,速度较慢。但切口 平直。

由以上分析可知,1、改变主轴转速n及 2、改变空切系数k都可以 改变轧件的定尺长度L。

14

改变剪刃轨迹实现空切

15

三、匀速机构

如前所述,可以通过调节飞剪主轴的转数n来调节轧件的定尺长度 L;但与此同时,在剪切时,必须保持剪刃的水平分速度v与轧件的 速度v0相等。即所谓“速度同步”。实现该功能的机构称之为“匀速 机构”。一般分为以下两类:1. 飞剪主轴作不等速运动;2. 飞剪主 轴作等速运动。

28

曲柄式飞剪简图

29

匀速机构简图

30

5、动力特性

该飞剪的动力特性较好,适于高速剪切(带钢前进速度在120米/ 分以上),各杆件的角速度可图解,其能量变化与主轴转角α的关系 如图所示,其总的能量E总 在剪切过程中基本上变化不大。

上剪台速度

能量图 E

速度分析

总能量

下剪台速度

E=E1+E2

31

§4 飞剪机的力能参数计算

对于高速飞剪,刀片起 动转角之和一般大于360度, 必须考虑起、制动转角。

10

光电装置布置简图

11

二、连续工作制飞剪的调长 当轧件速度V0较大时,起动工作制飞剪难以满足要求,必须采用

连续工作制的飞剪。飞剪与送料辊的驱动可以是用一台电机驱动, 也可以分别驱动如图示。

12

飞剪机与送料辊共用一台电机

实际计算值要小。

33

二、电机功率

1、起动工作制:按飞剪运动质量及加速时间t确定功率

因为飞剪剪切时间极短,因而飞剪剪切时其能量是靠其机械系统的 动能释放克服剪切功(ΔE>A=Fha)。在剪切瞬间,其能量释放为:

E

1 2

J

12

2 2

剪切剪后的速度应由剪切速度及电机特性确定。同时在确定电机 功率时还应考虑电机的起动时间。

圆盘剪原理

3

Байду номын сангаас

圆盘剪结构原理

4

2、滚筒式飞剪

结构:由一对相对转动的、装有剪刃的滚筒组成。 用途:用于轧件(小型材、板带材)的切头、切尾、切定尺。一般厚 度<12mm。用于切头轧件厚度可达45mm。 特点:简单、可靠,可用于高速(V>15m/s),但切口不齐。 用于切头、切尾的采用启动工作制,为适应切头切尾不同形状的要求, 有时在滚筒上安有两把刀分别用于切头切尾。 切定尺采用连续工作制。 作为滚筒式飞剪的变型,可将滚筒以杠杆代代替。 以下为滚筒式飞剪的实例。

必须对R作相应的调整。由于其基本转速nj是由最大半径Rmax确 定的,当实际定尺小于基本定尺时,必须调高主轴转速n同时调 小其曲柄半径R,以保持剪刃的水平线速度与轧件速度一致。具 体调整机构见p327, F9—34,系通过一液压马达及相应的液压柱 塞系统改变其实际的半径R实现的。当偏心o7o8转动75度时,半 径从最大变为最小。

9

§2 剪切长度的调整

根据工艺要求,剪切长度应该为可调的。飞剪设计时应满足这一要 求。由剪切长度 L=V0t=f(t)可知,改变两次剪切的间隔时间t即可改变 剪切长度L。

一、起动工作制飞剪的调长

剪切长度L由光电装置(或热金属探测器)确定:

L=V0t±L′

其中L′为光电装置到飞 剪的距离,V0为轧件的前 进速度,t为飞剪剪切的延 迟时间。在光电装置位于 飞剪前方时取负号,后方 时取正号。

7

4、曲柄摇杆式飞剪

这类飞剪用来剪切冷轧 带材,可用于高速下定 尺剪切板带材。上刀架 (连杆)由曲柄带动, 并由上刀架通过铰链带 动下刀架(摇杆)摆动。 剪刃安装在连杆与摇杆 上,当上下剪刃相遇时 产生剪切动作。

8

总结: 除了以上介绍的四种飞剪外,尚有曲柄偏心式飞剪、IHI 摆式飞剪等。飞剪的种类繁多,结构比较复杂,应用十分 广泛,是轧钢机械中一种重要的设备。

3、空切机构

由图知,只有F点处于最 高位置时飞剪才可实现剪切。 机械偏心o3o4由空切变速箱 控制(见图9—33,p326) 与主轴的速比为1:2与1:4 分别实现两倍与四倍的剪切。 当液压偏心o2o3投入运行时, 则可实现大于4倍的剪切。

27

4、曲柄半径R的调整 为实现匀速,当主轴转数n因为定尺调整的需要进行调整时,

13

定尺长度:L=V0t V0——送料辊的水平线速度; 设飞剪主轴转速为n(rpm),空切系数为k,则:

L

v0

60 k n

f (1 ,k) n

或L D0n0 . 60 k

60 n

式中:D0 、 n0分别为送料辊的直径与转速。由上式可知,定尺长L 取决于主轴转速n与空切系数k,同时与轧件的速度v0成比例增加。

1、飞剪主轴作不等速运动

如图:设飞剪主轴平均转速为np,则当np<nj时,np=(1—0.5)nj, 此 时相对应的有L/Lj=(1—2)k.。必须指出,虽然飞剪主轴作不等速 运动,但在剪切的瞬间,必须保持n=nj以使得v刀=v0。即在α=180°, 540°……时,飞剪主轴的瞬时转速n=nj。在这种情况下,从能量的 观点而言,在剪切时,其主轴的转速应是最快的,即动能量高时, 系统速度降低而释放出的能量正好用于剪切功的消耗。实现以上运 动典型飞剪匀速机构为双曲柄机构,调节双曲柄的偏心距e即可调节 其定尺L。这种机构其定尺由平均速度确定,以最高转速为基本转速;

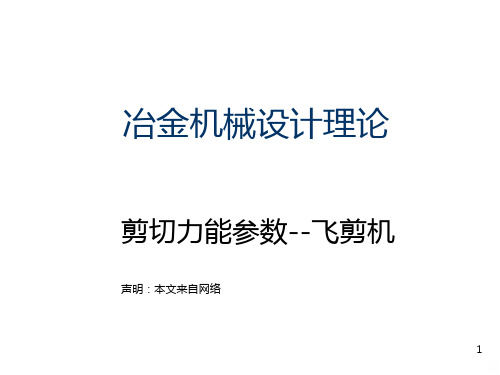

冶金机械设计理论

剪切力能参数--飞剪机

声明:本文来自网络

1

§1 概述

飞剪安装在连续作业机组及轧制线上,横向剪切运动轧件(切头、 切尾、切定尺)。 一、对飞剪的基本要求 1、剪刃在轧件运动方向上与轧件同步:v=(1~1.03)v0,v0—轧件速 度。同时完成剪切。 2、定尺,同时满足长度及形状方面的精度要求。 3、满足轧机或机组生产率上的要求。 二、飞剪的类型

2、飞剪主轴作等速运动的匀速机构

主轴作不等速运动的飞剪存在比较大的偏心质量,因而动力矩较

大,尤其是速度高时更为严重,所以在高速剪切时一般采用主轴作 等速运动的径向均速机构。

为改变定尺,必须改变飞剪主轴转速n;为保持同步性能采用改变 刀刃的回转半径R的方法,达到均速的目的。即n增加使定尺减小, 同时减小其回转半径R,以保持剪刃水平速度等于v0。

t 1 2 2 R ,而v为刀片的线速度.

360

v

c os1

Ah 2R

1

hs 2R

c os2

1

(1 0 )h

2R

s

刀片的移动量:

l1 R(sin1 sin 1)

由此可求得轧件的内应力进而求出

刀片的水平力。由于拉力的作用,

使轧件剪断时的减小,所以拉力比

一、水平力计算:飞剪机在剪切过程中,除了受垂直方向的剪切 力外,由于剪刃的水平速度一般大于轧件的水平速度,所以对刀 片来说还受有水平方向的拉力。垂直方向的剪力的计算方法与一 般的剪切机相同,这里主要分析剪切时水平力的计算。

根据虎克定律,在剪切时由 于轧件的拉伸,在轧件内部 产生的拉力为:

l E

双滚筒飞剪的具体结构见图。

21

滚筒式飞剪结构

22

双滚筒飞剪主要特点如下:

1、驱动侧:四列圆柱辊子轴承,操作侧:四列圆柱辊子轴承+止推 轴承。 2、驱动侧用大齿宽高精度的斜齿轮作为同步齿轮,其作用是消除回 转间隙。 3、快速换刃功能:松开固定斜楔后,上下滚筒连同上下刀片同时更 换,加快更换周期。 4、轴承座是整体式的,承担全部剪切力。而机架不受剪力。 5、刀片侧隙调整:一对刀刃通过如图9-23的机构进行调整,而另一 对刀片则是通过加垫片的方法进行调整。

l

式中E为轧件的弹性模量,l 为轧件的长度,Δl为在剪切 终了时,轧件的伸长量。它 由剪切时刀片的水平移动量 Δl1与轧件的水平移动量Δl0

确定:

Δl= Δl1 - Δl0

32

• 水平力计算

对轧件: Δl0 =v0t