解读PSPC盐分规定

PSPC规范

船舶压载舱涂装技术要求(试行稿)中国船舶工业集团公司应对IMO《涂层性能标准》工作推进小组2007年3月前言根据IMO的MSC 215(82)号决议通过的《船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》对船舶压载舱涂装的最新要求,特制订本标准(文件)。

本标准预定适用于通过IMO“涂层预备资格试验”的环氧类涂料体系。

本标准的附录C为规范性附录。

本标准的附录A、附录B为资料性附录。

本标准由中国船舶工业集团公司提出。

本标准主要起草人:××××。

船舶压载舱涂装技术要求1 范围本标准规定了船舶压载舱涂装的表面处理、各阶段涂装作业、安全以及检查和技术文件的提交等要求。

本标准适用于500总吨以上船舶的专用海水压载舱,也适用于150 m以上散货船的双舷侧处所。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 8923-1988 涂装前钢材表面锈蚀等级和除锈等级(ISO 8501-1:1988,MOD)GB/T 13288-1991 涂装前钢材表面粗糙度等级的评定(比较样块法)GB/T 18570.3-2005 涂覆涂料前钢材表面处理表面清洁度的评定试验第3部分:涂覆涂料前钢材表面的灰尘评定(压敏粘带法)(ISO 8502-3:1992,IDT)GB/T 18570.9-2005 涂覆涂料前钢材表面处理表面清洁度的评定试验第9部分:水溶性盐的现场电导率测定法(ISO 8502-9:1998,IDT)CB/T 231-1998 船舶涂装技术要求CB 3381 船舶涂装作业安全规程CB/T 3718 船舶涂装膜厚检测要求中国船舶工业集团公司指导性文件(****)船舶压载舱涂层破损面积的评估与计算方法ISO 8501-3:2006 涂覆涂料前钢材表面处理表面清洁度的目视评定第3部分:焊缝、切割边缘和其他表面缺陷区域的处理等级3 术语和定义中国船舶工业集团公司指导性文件(****)确立的以及下列术语和定义适用于本标准。

PSPC标准实施的影响及应对措施

科 技 创 新

P S P C标准实施 的影 响及应对措施

胡 春 根

( 厦 门船舶重 工股份有 限公 司, 福建 厦 门 3 6 1 0 2 6 ) 摘 要: 在此介绍国际海事组 织( I M0 ) 强制标准 P S P C规范的具体要 求和对船厂的影 响, 同时, 针对厦门船舶重工股份有 限公 司 的实际情况, 提 出一些解决方案 , 以期通过加强管理 、 设备投入等, 造 出满足该规 范的船舶 。

关键 词 : P S P C标 准 ; 影响 ; 措 施

1 P S P C标 准概 述 方面将要投入 比较多的人工 , 无疑会对成本 和周期带来一定影响。 1 . 1 P S P C为 国 际 海 事 组 织 I MO发 布 的强 制 执 行 规 范 P e r f o r — 2 - 3涂装前表面可溶性盐限制。 m a n c e s t a n d a r d f o r p r o t e c t i v e c o a t i n g 的英 文缩 写 。 该 规 范在 S O L A S “ 不大于 5 0 mg / m ( 相 当于 氯 化 钠 ) , I S O 8 5 0 2 — 9 ” 要 求 在 钢 材 预 章节 中体现。 由于全世界每年都有大量的 由于压载舱腐蚀造成结构 处理和分段涂装两个阶段都要测试 。 强 度 减弱 而 导致 的海 难 事故 ,造 成 巨 大 的经 济 损 失 和 人 员 伤亡 , 也 目前 船 厂 一 般 不 测 量 涂 装前 钢 板 表 面 盐 分 含 量 ,如 果 检 测 的 对 海 洋环 境 带来 污染 。 国 际海 事 组 织 在船 东 国 的 巨大 压力 下 制 定 了 话 , 大多数是在 5 0 ~ l O O m  ̄ m 2 之间, 有的地 区要超过 l O O m g / m 2 。 表面 该规范。该规范的实施 对造船业产生巨大的影 响, 特别在船厂硬件 盐分含量高 , 与很 多因素有关 , 如船厂的地理位置 、 船厂周 围环境的 与管理方面 ; P S P C 目的是 使 压 载舱 涂 层 能 够 达 到 1 5 年 的 目标 有 效 大气质量 、 钢板在室外堆放时间 、 分段露天存放时间 、 磨料 的盐分含 年 限, 以减少船体 的腐蚀。当然要实现 l 5年的涂层使用年限 , 不仅 量控制等 。如果分段盐分超标要用淡水冲洗 的话 , 不仅要耗费紧缺 的淡水资源 , 并且对环境保护 、 生产周期和建造成本都有很大 的影 仅是对造船厂的要求 , 对船东在交船后的维护管理也提 出要求。 1 . 2 规 范适 用 的范 围 。 响。若遇到淡水本身含盐较高的情况 , 那代价就更大 了。 目前 使用 该 规 范 的有 两 大组 织 : I MO和 I A C S 。 2 . 4 表 面清 洁 。 根据 I M O公 约 , 该 规范 适 用 条件 为 : “ 颗 粒 大小 为 ‘ 3 ’ 、 ‘ 4 ’ 或‘ 5 ’ 的灰 尘 分布 量 1 级 。( 测试 方 法 依 据 1 ) 所有总吨大于等于 5 0 0吨的船舶 I S O 8 5 0 2 — 3 ” 。) 更小颗粒的灰尘 , 如不用放大镜在待涂表面可见时 , 2 )所有的专用海水压载舱与总长大于等于 1 5 0米散货船的双 应去 除。 “ 3 ” 级灰尘颗粒为: 用 肉眼或矫正视力观察, 清晰可见, 最大 颗粒 直 径 0 . 5 m m ; … 4’级 为 直 径 0 . 5 ~ 2 . 5 m m。 小 颗 粒 灰 尘 不 用 舷侧 ( 但 不 包 含 压载 货 舱 ) 3 ) 造 船合 同在 2 0 0 8 年 7月 1日或之 后 签 定 的船 舶 I S O 8 5 0 2 — 3 标准 ( 采用胶带粘贴 ) 检查的话 , “ 不可见” 的“ 分布” 情况 4 ) 如果没有合同 , 在2 0 0 9年 1 月 1日或 之 后 上 船 台 的 , 或 者 在 大约是“ 2 — 3 ” 级。要 比我们 目前 的行业标准“ 允许灰尘痕迹存在 的” 2 0 1 2 年 7月 1日或之 后 交 船 。 为高。为达“ 不可见” 的要求 , 船厂需要增加大功率 的吸尘设备 的投 2 P S P C标 准 要 点及 说 明 入, 增 加清 理 的 人 工 。这对 成 本 和周 期 都 会 有相 当的 影 响 。 2 . 1分段 表 面 处 理和 涂 装 。 2 . 5涂 层 厚 度 。 “ 被 破 坏 的 车 间底 漆 和 焊缝 处 理 达 到 S a 2 . 5 ; 如 车 间 底 漆 未 通 过 “ 名义 干 膜 厚 度 3 2 0  ̄ m, 9 0 / 1 0 规则 ”, “ 同 时应 小 心 避 免 涂 膜过 涂 层 合 格证 明预 试 验 , 完 整 底 漆 至少 要 去 除 7 0 %, 达到 S a 2 。涂 装 厚影响涂层性能。建议 采用 多道涂层系统 , 每道涂层 的颜色要有对 工作应在控制湿度和表面的条件下进行 。此外 , 下述情 况下不应进 比。 面涂层应为浅色 , 便 于使用期 内的检查。 应至少进行两道预涂和 行涂装 : 两道喷涂 。仅在焊缝区能证 明涂层可满足 N D F T要求 的范 围内, 可 a ) 相对湿度超过 8 5 %, 或 减少第二道预涂 , 以避免不必要的涂层过厚 。预涂应采用刷涂或辊 b ) 钢材表面温度低于露点 以上 3 ℃ 涂 的方法 。” 在 涂 层 涂装 固化 阶段 , 应监控钢板表面温度 、 相 对 湿 度 和 露 目前压载舱涂层膜厚一般是 2 5 0  ̄ m,膜厚分布按 8 5 / 1 5规则 。 点, 并记录 。 涂料商 推荐 的单道涂 层干膜厚度为 1 2 5  ̄ m。2 5 0 t z m只需两 道 , 而 2 . 2 表 面 缺 陷处 理 。 3 2 0  ̄ m的厚度就要分三次涂装 , 膜厚分布按 9 /1 0 0的规则 , 即9 0 % “ 去除毛边 , 打磨焊珠 , 去除焊接飞溅 物和任何其他的表 面污染 的测量点膜厚不小 于规定要求 3 2 0  ̄ m, 余下的 1 0 %测量点膜厚要达 物, 使之达到 I S O 8 5 0 1 — 3等级 P 2 。涂装前边缘或处理成半径至少 到 规 定 膜厚 的 9 0 %,即 2 8 8  ̄ m。相对 于我 们 国 家 行业 标 准 的 8 5 / 1 5 为2 m m 的 圆角 或 经过 三 次 打磨 , 或 至少 经 过等 效 的处 理 。” 规则 , 要求高 , 这不仅使涂料用量增加 , 关键是三次涂装造成涂装工 边缘这样的处理要求 , 已达到 I S O 8 5 0 1 — 3等级 P 3 , 相 当于成 时增 加 、 周 期延 长 。但 这个 问题 可 要 求涂 料 厂 商 通 过 开发 厚 模 型 涂 品油船特殊涂装 的要求 , 比我们 目前的要求 高出很 多 , 船厂要在这 料 来 解 决 。 至于 多 道 涂层 系统 、 每道 涂 层 的 颜 色要 有 对 比 、 面 涂 层

PSPC标准(中文版)

PSPC标准(中文版)Form: RWPRR401-B C C S通函Circular中国船级社总工办(2006)通函第028号总第192号2006年7月11日(共 2+50 页)发:本社总部有关处室、本社各分社、办事处、本社验船师、有关船厂、船东关于下发海安会通函MSC.1/Circ.1198对于SOLAS第XII/6.3条应用关于所有类型船舶专用海水压载舱和双舷侧处所防腐要求和应用所有类型船舶专用海水压载舱和双舷侧处所保护涂层性能标准的通知1、IMO海上安全委员会第81届会议(MSC 81)批准了新的《所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》(以下简称涂层性能标准),今年11月底召开的第82届海安会(MSC82)将最终通过该标准。

2、该涂层性能标准将在SOLAS第II-1/3-2条修正案中引入而成为强制性要求。

按照SOLAS公约修正案的批准、通过和生效程序,使上述涂层性能标准成为强制性要求的第II-1/3-2条修正案也将于MSC 82通过,预期将于2008年7月1日生效。

3、MSC 81注意到2006年7月1日生效的SOLAS第XII/6.3条修正案要求散货船的双舷侧处所和专用海水压载舱按照IMO制定的涂层性能标准进行涂装,因此与涂层性能标准实际能够生效日期出现不衔接的时期。

4、为此,MSC 81决定SOLAS公约缔约国可以在MSC 81批准的SOLAS第II-1/3-2条和第XII/6.3条修正案及新的涂层性能标准生效之前对于2006年7月1日或以后建造的悬挂其船旗的150m以上的散货船提前应用这一涂层性能标准,并以海安会通函MSC.1/Circ.1198将上述SOLAS公约修正案和涂层性能标准草案散发供使用。

5、另外,国际船级社协会于2006年4月1日通过的油船和散货船共同规范也要求对IMO通过上述修正案之日或以后签订建造合同的适用于共同规范的油船和散货船,其专用海水压载舱和散货船双舷侧处所保护涂层应符合IMO制定的涂层性能标准。

船舶PSPC简介

PSPC基本要求

对车间底漆的要求

如车间底漆未按获得兼容性的证明,完整底漆至 少要去除70%,达到Sa2。

已获得兼容性证明的,可保留完整的车间底漆。 保留的车间底漆应用扫掠式喷砂、高压水洗或等 效的方法清洁。

车间底漆与主涂层系统的相容性应由涂料生产商 确认。

加强预处理的管理

提高车间底漆的质量和施工质量。 合理选择与工厂生产周期相匹配的车间底漆

对压载舱涂层的影响

压载舱状况

分段结构

→

压载舱状况

分段结构

↓↓

压载舱状况

分段结构

↖

↙ ↗

压载舱状况

分段结构

↗

压载舱状况

分段结构

↗

压载舱状况

分段结构

↗ ↗

↗

压载舱状况

分段结构

↙

↙

压载舱状况

分段结构

↗

压载舱状况

分段结构

↙ ↘→

压载舱状况

分段结构

↙ ↗

压载舱涂层状况

合拢后的压载舱

压载舱涂层状况

的火工、切割。 改进分段划分,向分段超大型化发展,同时分段要考虑

涂装的需要。 舾装生产设计应尽可能深化,以最大程度提高预舾装率。 严格生产作业计划,船舶分段涂装作业前规定的预舾装

工作必须结束 。 加强施工管理,培养全员涂层保护意识,不允许无端破

坏涂层的现象发生。

应对PSPC

分段阶段

跟踪补漆 提高预舾装率 做好倒边 提高造船精度 减少油污染 减少垃圾沉积

涂层保护

不乱丢乱放,避免硬物撞击完好的涂层。 规范焊接和火工作业。 漆膜干燥过程中严禁踩踏。 涂装作业过程中做好通风防爆工作。 保护漆膜外观。

执行PSPC的时间

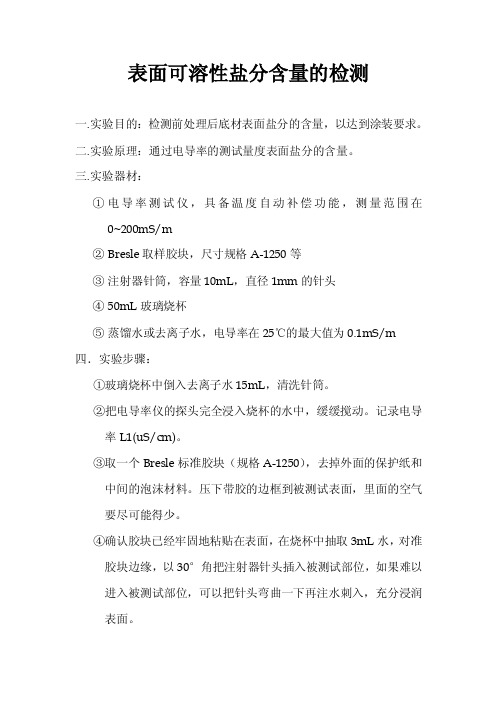

Bresle表面盐分含量的检测

表面可溶性盐分含量的检测一.实验目的:检测前处理后底材表面盐分的含量,以达到涂装要求。

二.实验原理:通过电导率的测试量度表面盐分的含量。

三.实验器材:①电导率测试仪,具备温度自动补偿功能,测量范围在0~200mS/m②Bresle取样胶块,尺寸规格A-1250等③注射器针筒,容量10mL,直径1mm的针头④50mL玻璃烧杯⑤蒸馏水或去离子水,电导率在25℃的最大值为0.1mS/m 四.实验步骤:①玻璃烧杯中倒入去离子水15mL,清洗针筒。

②把电导率仪的探头完全浸入烧杯的水中,缓缓搅动。

记录电导率L1(uS/cm)。

③取一个Bresle标准胶块(规格A-1250),去掉外面的保护纸和中间的泡沫材料。

压下带胶的边框到被测试表面,里面的空气要尽可能得少。

④确认胶块已经牢固地粘贴在表面,在烧杯中抽取3mL水,对准胶块边缘,以30°角把注射器针头插入被测试部位,如果难以进入被测试部位,可以把针头弯曲一下再注水刺入,充分浸润表面。

⑤放置1分钟,然后抽取溶液回针筒。

不要把针头从胶块中抽出,反复抽取和注射溶液,一共进行10个循环。

在10次循环后,抽取尽可能多的溶液到玻璃烧杯中,并恢复到15mL。

用电导率仪测试其电导率,记录结果L2(uS/cm)。

五.实验结果:底材表面可溶性盐分浓度(mg/m2)=6X(L2-L1)注意:①在注射和抽取的过程中,溶液不能有损失。

如果有损失和溢出,整个程序即报废,必须另选一点重新做测试。

②计算公式的基础是采用规格A-1250的Bresle取样胶块。

③试验证明,在没有点蚀的情况下,这个过程可以有效地检测接近100%的表面可溶性盐分。

船舶压载舱PSPC标准规定涂装前表面盐分含量小于50 mg/m2。

涂装部工艺纪律手册

涂装部工艺纪律手册一.冲砂标准和质量要求1.冲砂前洗油要求要肉眼看不到油污2.管堵检查时保护无遗漏,且保护紧固不掉,防止砂粒进入3.对于压载舱打砂要求Sa2.54.对于粗糙度要求掌握30~75um5.对于盐分含量要求小于等于50mg/m26.PSPC压载舱对于清洁度要求颗粒大小3,4,5的灰层分布为1级7.自由边口达R2要求,打磨3遍8.无飞溅漏焊9.冲砂时条件控制:湿度小于85,钢板温度大于露点3度二.打砂后需要处理的常见结构如下述照片表面有嵌物,需打磨干净表面有飞溅,需打磨干净表面有焊渣,需打磨干净表面有咬边,需打磨干净表面有气孔,需要打磨平表面有弧坑无尖锐切边,需要打磨平三.打磨标准和一些质量要求1.洗油要求要肉眼看不到油污2.压载舱打磨砂要求St3 ,要有坡口3.拉毛后清洁:4.打磨时条件控制:湿度小于85,钢板温度大于露点3度5.打磨老油漆时不能有深坑印子四、坞内外板施工要求合拢区表面打磨至ST3,出白钢板周围完好的油漆表面做拉毛处理,宽度以适合施工油漆为好,钢板边缘与周围完好涂层之间形成坡度。

五、油漆施工和一些要求1.油漆前的保护工作必须到位,防止油漆污染;2.油漆前对喷油漆的软管进行保护,防止砂粒等污染油漆;3.油漆施工按照规定,施工前确定无水、无油、无垃圾;4.油漆施工前对前道油漆清洁处理;5.油漆前如前道油漆有流挂、憰皮、颗粒要砂皮处理;6.油漆施工时条件湿度控制85以下,钢板温度高于露点3度;7.膜厚要求PSPC90/10原则,其余要求85/15原则;8.每度油漆施工前控制在间隔期内。

六、常见的油漆弊病:1.漆膜夹砂2.流挂3.漆膜过厚4.针孔5.漏涂6脱皮和剥落7开裂8咬底和皱皮。

PSPC检验项目操作方法

≥100-150<

比粗更粗

粗糙度等于并高于模板3但低于模板4

100≤

150≤

注释:该测试结果不单单评定表面特征,也定义了明确的粗糙度值(Ry5或hy)

此方法仅适用于ISO 8501-1中规定的Sa2.5和Sa3。

7.磁性仪器测定干膜厚度(SSPC PA2)

测试工具(仪器):

电磁干膜测厚仪(类型2)

6.开口周围每一边测一个数据;

7.每平方米测五个数据,但复杂区域测量不得少于三个数据(如主支撑构件的大肋板);和

8.涂层检验员对认为必要的任何区域可额外取点以验证涂层厚度。

显示板

-与粉尘颜色有反差作为背景

-例如:玻璃、黑色或白色釉面砖、卡纸或纸

手持式放大镜

-可以放大10倍

弹力负载滚轮

-提供39.2或49.0牛顿的负载或之间的负载

-通常使用拇指,使用此工具的目的是为了避免争执

测试步骤:

1.去除并丢弃首三圈的胶带。

2.取用大约200毫米长的胶带。

3.把刚取下的150毫米长的胶带以下述方法a)或b)牢固粘附在底材上。

1.钢材锈蚀等级和表面处理等级评定(ISO 8501-1)

测试工具(仪器):

目测

测试步骤:

1.锈蚀等级评定

A

大面积覆盖着粘着的氧化皮,而几乎没有铁锈的钢材表面

B

已开始锈蚀,且氧化皮已开始剥落的钢材表面

2.处理等级评定

Sa2彻底喷射清理

在不放大的情况下进行观察时,表面应无可见的油脂和污垢,并且几乎没有氧化皮、铁锈、油漆涂层和异物。任何残留物应是牢固附着的。参见照片B Sa2,C Sa2,D Sa2

3.纵向和横向扶强材:

一组测量点如下所示进行取点,每2~3米测量一组数据,在主支撑构件间不得少于2组:

PSPC三方协议-Chenxi SY(内部资料)

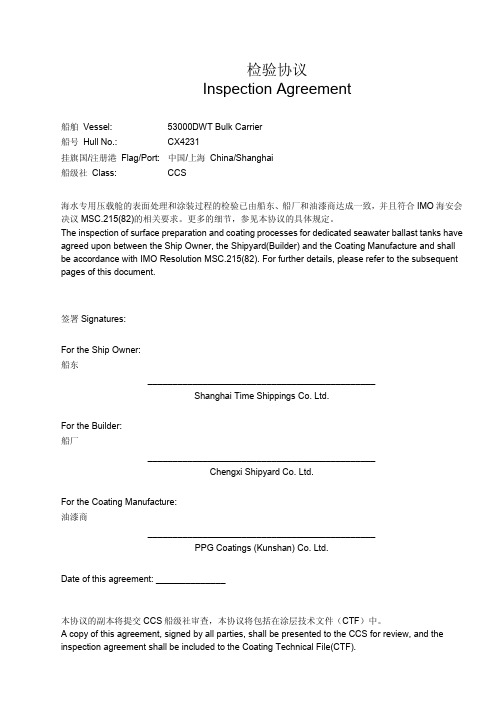

检验协议Inspection Agreement船舶Vessel: 53000DWT Bulk Carrier船号Hull No.: CX4231挂旗国/注册港Flag/Port: 中国/上海China/Shanghai船级社Class: CCS海水专用压载舱的表面处理和涂装过程的检验已由船东、船厂和油漆商达成一致,并且符合IMO海安会决议MSC.215(82)的相关要求。

更多的细节,参见本协议的具体规定。

The inspection of surface preparation and coating processes for dedicated seawater ballast tanks have agreed upon between the Ship Owner, the Shipyard(Builder) and the Coating Manufacture and shall be accordance with IMO Resolution MSC.215(82). For further details, please refer to the subsequent pages of this document.签署Signatures:For the Ship Owner:船东______________________________________________Shanghai Time Shippings Co. Ltd.For the Builder:船厂______________________________________________Chengxi Shipyard Co. Ltd.For the Coating Manufacture:油漆商______________________________________________PPG Coatings (Kunshan) Co. Ltd.Date of this agreement: ______________本协议的副本将提交CCS船级社审查,本协议将包括在涂层技术文件(CTF)中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《解读和理解PSPC规范的争议》

续2- 可溶性盐浓度

Y.M. Charlie 陈查理漆匠

本人谨此简述对有关IMO MSC 215(82)PSPC 可溶性盐浓度(等同氯化钠):50mg/m2规定的探究和解读,以其达成共识和准确理解。

IMO PSPC 规定现场检测可溶性盐许采取Bresle patch抽取法, 通过检测导电率换算出可溶性盐(电解质)的含量。

Bresle 法只能测量出可溶性盐混合物的导电率,也就是无法单独同时测量出和分别显示出可溶性盐混合物中氯化钠和其它盐各自的浓度。

按照TSCF推荐,只有实验室采用精密电子滴定法才可准确测量氯化钠的含量(微量的氯化银白色沉淀以普通的化学定滴定很难以肉眼准确和及时判断,即使借助先进的分光广度仪和浊度计,但据电化学原理以浓度与电极电位的突变峰值判断,准确又明了)。

但是,纯氯化钠溶液的导电率与氯化钠浓度有明确的对应关系,并且可用Bresle 法测量。

常温下,纯氯化钠溶液在1 uS/cm的导电率时的浓度为1/2 ppm( 1ppm=106克水中含1克氯化钠/即1公斤水中含1毫克氯化钠)。

ISO 8502-6的Bresle法在12.5cm2表面用15毫升蒸馏水萃取的纯氯化钠盐,1uS/cm的导电率,0.5ppm浓度值正好为6毫克/米2。

这样PSPC 的可溶性盐的检测,可先测量混合可溶性盐的导电率,在按已知关系推算/或倒测在这一导电率下等效于纯氯化钠液的浓度(氯化钠mg/m2浓度=6XBresle导电率仪的uS/cm读数)。

由于现场的污染环境条件不同,不同底材表面的可溶性盐的组成也各不相同,等重量的可溶性盐的导电率也各不相同;即使可溶性盐中含等量的氯化钠,也因其它可溶性盐成分比例和重量不等,实测的混合可溶性盐液的导电率也各不相同,对钢板底材的电化学腐蚀产生的影响也尽不同。

尽管氯化钠盐对腐蚀的危害最大,但其它的可溶性盐,也有很大影响。

如果仅仅考虑和只限测量表面的氯化钠浓度而不计入其它可溶性盐,不仅现场没有简易又正确的检测方法,也不能同时正确和全面地反映出可溶性盐整体对腐蚀的影响。

显然,这对可溶性盐对涂层底下钢板的腐蚀影响程度的评估,是不科学、不合理和不准确的。

因此,IMO PSPC 规定检测混合可溶性盐的导电率,可以不管现场分段钢板表面的混合可溶性盐的组分如何变化,只要导电率达到 8.33uS/cm (50÷6=8.33) , 就等效于纯氯化钠 50mg/m2 即对腐蚀的影响,为最大限制值。

也就是说,在同一规定实验条件下的表面,该种混合可溶性盐在达到这个浓度时的电导率,与纯氯化钠浓度为 50mg/m2的导电率相同,两者对对电化学腐蚀的影响作用等效。

这样,现场人员只需检查表面的导电率,确认是否达到纯氯化钠浓度为 50mg/m2的导电率: 8.33uS/cm,以此判定是否符合IMO PSPC的可溶性盐限制规定的标准,而不要去单独测量氯化钠的浓度和考虑其它可溶性盐的浓度。

这样使得问题更为简单化了,只需折合成对腐蚀影响为同等程度的氯化钠浓度,评判更为准确和直观。

所以,相同当氯化钠多少重量的可溶性盐或以氯化钠来表征的可溶性盐浓度的表达方式最为合理和科学。

NORSOK 只规定氯化钠浓度20mg/m2 或其它只限定可溶性盐的重量,是有欠缺之处的。

举例来说,尽管混合可溶性盐污染的表面,虽然其中氯化钠浓度只为不足20mg/m2,看上去似乎盐份很低,但如果表面还有其它大量有害的可溶性盐存在,总盐量却可能很高,甚至远高出相当于氯化钠50mg/m2的水平,如100mg/m2。

从电化学腐蚀原电池的角度看,这样情景下的腐蚀危害性就远远大于表面只有单纯氯化钠20mg/m2浓度的表面状况;只规定氯化钠盐浓度最大为20mg/m2,不能准确地反映混合可溶性盐对腐蚀的危害程度!

另外,温度对导电率的影响也很简单和容易的,只要在不同温度下,测定同一浓度下纯氯化溶钠液的不同导电率值,就可知该电导率检测仪的温度修正系数。

换算系数推导:

当导电系数为1uS/cm时,15ml道纯氯化钠盐液的含量浓度为0.5ppm,密度为

1g/ml=103mg/ml, 盐液总量(15ml) x(103mg/ml)=15x103mg, 氯化钠含量=15x103mg x 0.5X 10-6=75x10-4mg, 这是12.5cm2表面=12.5x10-4m2表面的纯氯化钠含量,那么1m2表面的含量=75X10- 4 mg/12.5x10-4m2=6mg/m2。

所以:如ISO 8502-6的Bresle法测出的导电率(1uS/cm) x 6 = 氯化钠质量浓度

(mg/m2)

导电率(1uS/cm) x 4 = 氯离子质量浓度

(mg/m2)

(因为氯化钠中氯离子:氯化钠的质量比为4:6 --- Cl- /NaCl = 35.5/58.5 = 0.6 ≈ 4/6)

举例说明:

总盐量浓度和氯化钠表征浓度的差异:1升水溶液中含有: 101克硝酸钾,120克硫酸镁和234克氯化钠。

已知分子量: KNO3= 101; MgSO4=120; NaCl=58.5 (K:39,Na:23, Mg:24, S:32, Cl:35.5, O:16).

1). 总盐量质量浓度 = 101+120+58.5x4 = 455.0 克/升

2). 若以溶液的导电电流考虑以摩尔计算:KNO3= 1 Mol; MgSO4= 1Mol ; NaCl=4 Mol,

此时,溶液混合盐总当量为1+1+4= 6 Mol, 摩尔浓度(混合盐)= 6 Mol /L, 换算成以氯化钠为表征的质量浓度 = 6x 58.5 = 351 克/升(相当于NaCl的质量效果)。

当量浓度=1N+2N +4N = 7N (克当量/升) ,等当量的氯化钠质量浓度 = 7x58.5= 409.5克/升解读为如上所列成份组成的可溶活性混合总质量浓度为455.0克/升的混合盐=等效于纯氯化钠质量浓度为409.5克/升(351克/升)纯盐液的导电率。

–从电化学腐蚀的效果上接近相同—。

由此可见Bresle Patch法测出的导电率的读数或转化为氯化钠质量含量的浓度值,其实并不是混合盐液直接的质量累加的质量浓度,而是与其导电率相同的纯氯化钠纯溶液对应的纯盐浓度值!两者之间有时可能还有不小差异呢。

而且,同样的混合物总质量,

因组份比例不同而差距各异。

所以措辞表达为可溶性盐浓度相当于氯化钠质量浓度或以氯化钠表征的可溶性盐质量浓度。