压力管道焊接工艺评定报告完整版

焊接工艺评定报告(管道用)

电压 (V)

焊接

钨极 喷嘴

速度

直径 直径

(cm/min) (mm) (mm)

23~26

9~12

Φ2

Φ10

中间层 SMAW

CHE427

Φ3.2

反接

105~115 23~26 10~15

/

/

中间层 SMAW

CHE427

Φ3.2

反接

105~115 23~26 10~15

/

/

中间层 SMAW

CHE427

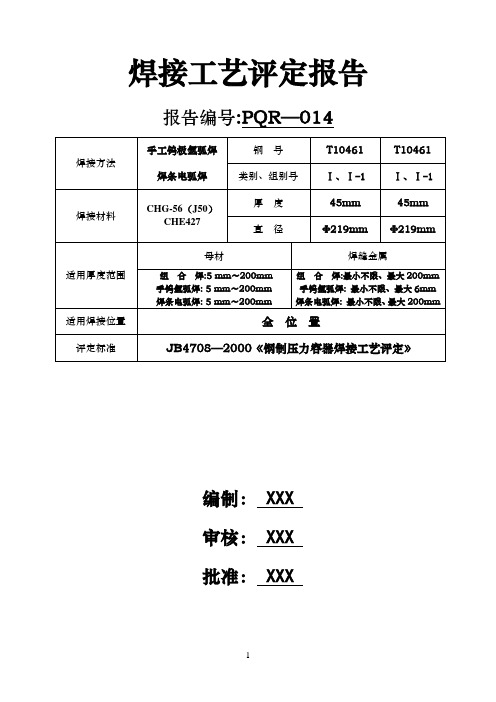

组 合 焊:最小不限、最大 200mm 手钨氩弧焊: 最小不限、最大 6mm 焊条电弧焊: 最小不限、最大 200mm

全位置

JB4708—2000《钢制压力容器焊接工艺评定》

编制: XXX 审核: XXX 批准: XXX

1

XXX 公司 XXX 分公司

目录

目次

页次

1、焊接工艺指导书 WPS—014……………………………1~2 2、焊接工艺评定报告 PQR—014…………………………3~5 3、焊接工艺评定施焊记录 ……………………………………6 4、焊缝外观质量检查报告 ……………………………………7 5、超声波探伤报告 ……………………………………………8 6、力学性能检验报告 …………………………………………9 7、钢材质量证明书 ………………………………………10~16 8、焊条质量证明书 ………………………………………17~20 9、焊丝质量证明书 ……………………………………………21

先焊第 1 层(打底层),采用手工钨极氩弧焊;

再焊第 2、3、4、5、6、7、8、9 层(中间层),采用焊条电弧焊;

最后焊第 10 层(盖面层),采用焊条电弧焊。

管道焊接工艺评定

3、焊评施焊记录……………………………………………………………………(6)

4、外观和无损检测记录表………………………………………………………………(7)

5、力学性能检验记录表…………………………………………………………………(8)

6、附件

结

论

本评定按JB4708-2000标准规定,焊接试件,检验试样,测定性能,确认试验记录正确。

评定结果:

编制

日期

审核

日期

审批日期

日期

焊接工艺评定报告

焊接工艺评定报告编号:_XH2009-0001焊接工艺指导书编号:XH2009-0001

焊接方法:GTAW+SMAW机械化程度:(√手工、半自动、自动)手工

试验报告编号:0001

试样编号

试样宽度

(mm)

试样厚度(mm)

弯轴直径

(mm)3t

弯曲角度

(°)

试验结果

0001

单面焊

12

30

180

完好

冲击试验:试验标准GB/T229

试验报告编号:

试样编号

试样尺寸

缺口类型

缺口位置

试验温度(℃)

冲击吸收功

(J)

试验结果

焊接工艺评定报告

金相检验报告

报告编号

角焊缝断面宏观检验结果

σs

σ0.2(Mpa)

δ

(%)

ψ

(%)

断裂特点和部位

结论

宽度

厚度

02

12.8

11.9

常温

483.4

/

/

/

热影响区

焊接工艺评定报告doc

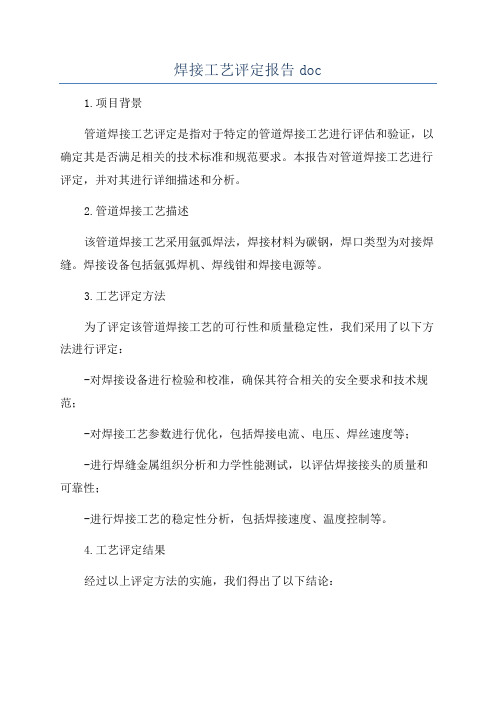

焊接工艺评定报告doc1.项目背景管道焊接工艺评定是指对于特定的管道焊接工艺进行评估和验证,以确定其是否满足相关的技术标准和规范要求。

本报告对管道焊接工艺进行评定,并对其进行详细描述和分析。

2.管道焊接工艺描述该管道焊接工艺采用氩弧焊法,焊接材料为碳钢,焊口类型为对接焊缝。

焊接设备包括氩弧焊机、焊线钳和焊接电源等。

3.工艺评定方法为了评定该管道焊接工艺的可行性和质量稳定性,我们采用了以下方法进行评定:-对焊接设备进行检验和校准,确保其符合相关的安全要求和技术规范;-对焊接工艺参数进行优化,包括焊接电流、电压、焊丝速度等;-进行焊缝金属组织分析和力学性能测试,以评估焊接接头的质量和可靠性;-进行焊接工艺的稳定性分析,包括焊接速度、温度控制等。

4.工艺评定结果经过以上评定方法的实施,我们得出了以下结论:-焊接设备符合相关的安全要求和技术规范,能够提供稳定的焊接电流和电压;-通过优化焊接工艺参数,我们得到了较好的焊接效果,焊缝的表面光滑,未出现明显的缺陷和裂纹;-焊缝金属组织呈现均匀细致的晶粒结构,力学性能测试结果满足相关的标准要求;-焊接工艺的稳定性较好,能够稳定控制焊接速度和温度。

5.结论与建议综上所述,该管道焊接工艺评定结果良好,能够满足相关的技术标准和规范要求。

建议在实际应用中继续监控和检验焊接设备,以确保其性能和安全可靠性。

同时,建议进行定期的力学性能测试和焊缝金属组织分析,以监测焊接接头的质量和可靠性。

[1]焊接工艺标准,国家质量监督检验检疫总局,2024年。

[2]焊接工艺规范,国家标准化管理委员会,2024年。

Q235B管道焊接工艺评定

焊接工艺指导书

共 2 页第1 页

母材:

钢号: Q235B 标准号: GB/T8163 类别号: Fe-1 组别号: Fe-1-1 与钢号: Q235B 标准号: GB/T8163 类别号: Fe-1 组别号: Fe-1-1 相焊厚度范围:

母材:对接焊缝 8.8-16mm 角焊缝: / 管子直径:对接焊缝Ф377 角焊缝: / 焊缝金属厚度(对接焊缝):SMAW 2mm SAW 角焊缝:

GTAW 8mm GMAW 其它:

焊接材料

共 2 页第 2 页

焊接工艺评定报告

共 3 页 第1 页

母材: 钢 号: Q235B 与 钢 号: Q235B 标 准 号: GB/T8163 与 标 准 号: GB/T8163 类组别号: Fe-1/ Fe-1-1 与

类组别号: Fe-1/ Fe-1-1 相焊

焊后热处理:

热处理温度(℃)

: 保温时间(h )

: 气体: 气体种类 混合比 流量(l/min )

表F.2续共 3 页第 2 页

检验项目、评定指标及试样数量

焊接工艺评定施焊记录

焊接责任工程师:日期: 2018.04.26

焊接工艺评定焊缝检查记录表

情况

实测值。

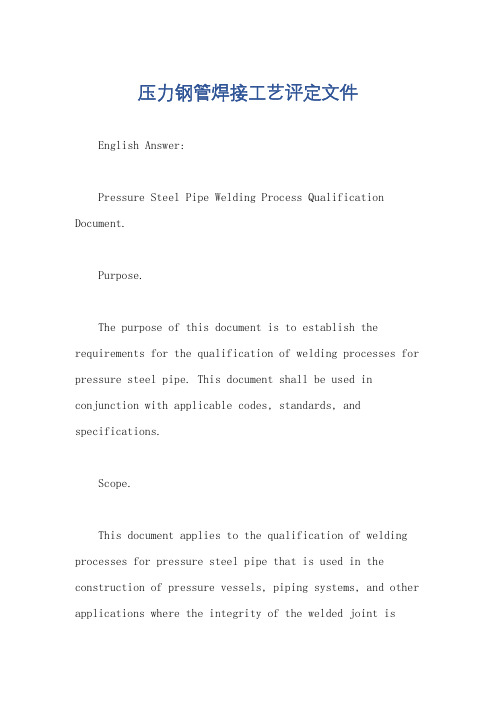

压力钢管焊接工艺评定文件

压力钢管焊接工艺评定文件English Answer:Pressure Steel Pipe Welding Process Qualification Document.Purpose.The purpose of this document is to establish the requirements for the qualification of welding processes for pressure steel pipe. This document shall be used in conjunction with applicable codes, standards, and specifications.Scope.This document applies to the qualification of welding processes for pressure steel pipe that is used in the construction of pressure vessels, piping systems, and other applications where the integrity of the welded joint iscritical to the safe operation of the system.Definitions.Base Metal: The metal being welded.Filler Metal: The metal added to the joint during welding.Welding Process: The method used to join the base metal.Weld Joint: The area where the base metal is joined by welding.Weldment: The completed welded assembly.Requirements.Welding Process Qualification.Welding processes shall be qualified in accordance with the requirements of ASME Boiler and Pressure Vessel Code,Section IX. The qualification shall include the following:Welding procedure specification (WPS)。

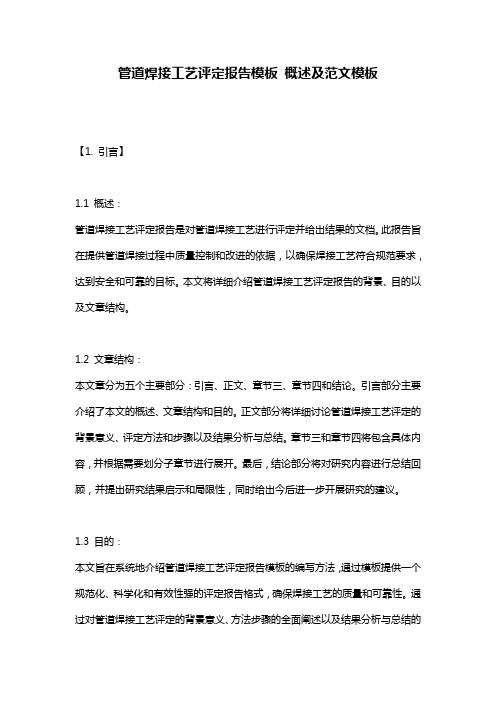

管道焊接工艺评定报告模板_概述及范文模板

管道焊接工艺评定报告模板概述及范文模板【1. 引言】1.1 概述:管道焊接工艺评定报告是对管道焊接工艺进行评定并给出结果的文档。

此报告旨在提供管道焊接过程中质量控制和改进的依据,以确保焊接工艺符合规范要求,达到安全和可靠的目标。

本文将详细介绍管道焊接工艺评定报告的背景、目的以及文章结构。

1.2 文章结构:本文章分为五个主要部分:引言、正文、章节三、章节四和结论。

引言部分主要介绍了本文的概述、文章结构和目的。

正文部分将详细讨论管道焊接工艺评定的背景意义、评定方法和步骤以及结果分析与总结。

章节三和章节四将包含具体内容,并根据需要划分子章节进行展开。

最后,结论部分将对研究内容进行总结回顾,并提出研究结果启示和局限性,同时给出今后进一步开展研究的建议。

1.3 目的:本文旨在系统地介绍管道焊接工艺评定报告模板的编写方法,通过模板提供一个规范化、科学化和有效性强的评定报告格式,确保焊接工艺的质量和可靠性。

通过对管道焊接工艺评定的背景意义、方法步骤的全面阐述以及结果分析与总结的深入探讨,读者可以清晰了解并在实际应用中运用相关技术,提高焊接质量,降低风险。

同时,基于本文对研究结果启示和局限性的讨论,将为今后进一步开展相关研究提供指导和建议。

以上是“1. 引言”部分内容的详细撰写版本。

2. 正文2.1 管道焊接工艺评定的背景和意义管道焊接工艺评定是一项重要的技术过程,它用于确定特定管道焊接工艺的适用性和可行性。

在工业领域中,各种类型的管道都需要进行焊接连接,以确保其完整性和安全性。

因此,进行管道焊接工艺评定是至关重要的。

管道焊接工艺评定的背景可以追溯到对管道连接强度和稳定性的需求。

由于不同材料和构造条件可能具有不同特点,所以需要通过评定来确定最佳的工艺方案。

这样可以确保所采用的管道焊接方法满足特定标准和规范,并且能够经受住实际使用环境下的压力和应力。

除了满足技术标准外,管道焊接工艺评定还有助于提高效率和降低成本。

管道焊接工艺评定报告及焊接工艺规程

管道焊接工艺评定报告及焊接工艺规程全文共四篇示例,供读者参考第一篇示例:管道焊接工艺评定报告及焊接工艺规程一、引言管道焊接是管道工程中不可或缺的一部分,其质量直接影响了管道的安全运行和使用寿命。

为了确保管道焊接质量达到要求,需要对焊接工艺进行评定,并建立相应的焊接工艺规程。

本报告将围绕管道焊接工艺评定进行详细阐述,并制定针对性的焊接工艺规程。

二、焊接工艺评定报告1. 焊接工艺评定的目的焊接工艺评定的目的是评估焊接工艺参数的合理性与可行性,验证焊接工艺的适用性和可靠性,为管道焊接工作提供科学依据。

(1) 材料分析:对待焊接材料进行分析,包括管道材质、壁厚等参数。

(2) 设备检测:检验焊接设备的性能和状态,保证设备正常运行。

(3) 工艺规范:根据管道材质、壁厚等特性,选择合适的焊接方法和参数。

(4) 焊接试验:进行焊接试验,对焊缝进行质量评定。

根据焊接工艺评定的结果,得出对焊接工艺的合格性评定,提出改进建议,为制定焊接工艺规程提供参考。

三、焊接工艺规程(1) 合理性原则:根据焊接材料和管道要求制定合理的焊接工艺。

(2) 稳定性原则:保证焊接工艺的稳定性和可靠性,确保焊接质量。

(3) 标准化原则:参照国家标准和规范要求,制定符合标准的焊接工艺规程。

(1) 材料准备:对焊接材料进行检验,确保质量合格。

(3) 焊接工艺参数:确定适宜的焊接电流、电压、焊接速度等参数。

(4) 焊接缺陷处理:规定焊接缺陷的处理方法,保证焊缝质量。

(5) 焊接验收标准:明确焊接质量验收标准,确保焊接质量达标。

3. 焊接工艺规程实施及检验(1) 实施焊接工艺规程:在实际焊接过程中,严格按照焊接工艺规程要求进行操作。

四、结论第二篇示例:管道焊接工艺评定报告及焊接工艺规程一、引言管道焊接是管道工程中的重要环节,对管道系统的安全性和稳定性起着至关重要的作用。

为了确保管道焊接工艺的质量和可靠性,需要对管道焊工进行工艺评定,并建立完善的焊接工艺规程。

焊接工艺评定报告记录(管道用)

焊接工艺评定报告记录(管道用)————————————————————————————————作者:————————————————————————————————日期:焊接工艺评定报告报告编号:PQR—014焊接方法手工钨极氩弧焊焊条电弧焊钢号T10461 T10461 类别、组别号Ⅰ、Ⅰ-1Ⅰ、Ⅰ-1焊接材料CHG-56(J50)CHE427厚度45mm 45mm 直径Φ219mm Φ219mm适用厚度范围母材焊缝金属组合焊:5 mm~200mm手钨氩弧焊: 5 mm~200mm焊条电弧焊: 5 mm~200mm组合焊:最小不限、最大200mm手钨氩弧焊: 最小不限、最大6mm焊条电弧焊: 最小不限、最大200mm适用焊接位置全位置评定标准JB4708—2000《钢制压力容器焊接工艺评定》编制:XXX审核:XXX批准:XXXXXX公司XXX分公司目录目次页次1、焊接工艺指导书WPS—014……………………………1~22、焊接工艺评定报告PQR—014…………………………3~53、焊接工艺评定施焊记录 (6)4、焊缝外观质量检查报告 (7)5、超声波探伤报告 (8)6、力学性能检验报告 (9)7、钢材质量证明书………………………………………10~168、焊条质量证明书………………………………………17~209、焊丝质量证明书 (21)焊接工艺指导书单位名称:XXX公司XXX分公司焊接工艺指导书编号:WPS—014日期:2011、2、12焊接工艺评定报告编号:PQR—014焊接方法:手工钨极氩弧焊——焊条电弧焊机械化程度手工(手工、半自动、自动)焊接接头:接头形式管—管对接坡口形式U形衬垫(材料及规格)无其它用机加工加工坡口简图:接头形式:对接;坡口形式:U形;坡口尺寸:P=0.5~1.0 mm;α=55~60°;b=2.5~3.2mm;h=0.5~3.0 mm;δ=45mm。

共焊10层,单道焊,采用单面焊双面成形技术焊接;先焊第1层(打底层),采用手工钨极氩弧焊;再焊第2、3、4、5、6、7、8、9层(中间层),采用焊条电弧焊;最后焊第10层(盖面层),采用焊条电弧焊。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宽

厚

面积

抗拉强度(Mpa)

断 裂 特 点

和 部 位

1

12

4.0mm

48

430

焊缝外塑性

2

12

4.0mm

48

420

焊缝外 塑性

弯曲试验试验报告编号:07260002

阅见检验报告

试样编号及规格

试样类型

弯曲直径

试验结果

3 12×

方型面弯

4t 180o

合 格

4 12×

方型面弯

4t 180o

合 格

5 12×

压力管道焊接工艺评定报告

焊接 工 艺 评 定 报 告

单位名称:************管道安装公司批准人签字:

报告编号:PQR—01日 期:2007-01-20

焊接方法:钨极氩弧焊机械化程度√手工半自动自动

焊接接头:管状坡口对接焊缝(水平固定)详图:

坡口形式:V型

衬垫:无

母材:

标准号GB/T8163

验记录正确,评定结果合 格(合格、不合格)

施 焊

(签字) 焊接日期 标记

填 表

(签字) 日 期

审 核

(签字) 日 期

焊 接 工 艺 评 定 报 告

单 位 名 称**********管道安装公司

焊 接 方 法手工钨极氩弧焊

试 件 型 式管材V型对接

母材型号规格20#φ57×

报 告 编 号PQR—01

编制日期2007年01月19日

方型背弯

4t 180o

合 格

6 12×

方型背弯

4t 180o

合 格

冲击试验试验报告编号:/

试样号

缺口位置

缺口型式

试验温度(℃)

冲击功(J)

/

/

/

/

/

其 他 试 验

试验项目/

检验方法(标准、结果)/

焊缝金属化学成分分析(结果)/

其他/

结 论

结论:本评定按GB 50236—98规定焊接试件,检验试件,测定性能,确认试

审核日期2007年01月19日

批准日期2007年01月20日

*************管 道 安 装 公 司

二○○七年一月

电特性:

电流种类直 流

极性正极

焊接电流(A)85~100

电压(V)11~13

钨极尺寸φ

焊接位置:水平固定

对接焊缝位置全 位 置

方向(向上、向下)由下往上

技术措施:

焊接速度8~12cm/min

摆动或不摆动不摆动

摆动方式/

多道焊或单道焊单 道 焊

单丝焊或多丝焊单 丝 焊

其他/

预热:

预热温度/

层间温度/

其他/

焊缝外观检验:

表面无气孔、夹渣、裂纹、背面成形良好符合GB50236- 98

规范表11.3.2中II级焊缝的要求规定。

渗透探伤(标准号、结果)/超声波探伤(标准号、结果)/

磁粉探伤(标准号、结果)/射线探伤(标准号、结果)GB/T3323-2005Ⅰ级

其他/

拉伸试验试验报告编号:07260002

阅见检验报告

牌号20

类、组别号P1-1与类、组别号P1-1相焊

厚度4.0mm

直径φ57

其它/

焊后热处理:

温度/

保温时间/

保护气体:Ar

尾部保护气Ar流量自动缓减(8~10L/min)

背面保护气/流量/

焊接材料:

焊材标准焊丝GB/T14957

焊条牌号、直径/

焊丝牌号、直径CHS50-6φ

焊剂牌号/

熔敷金属厚度4.0mm