注塑工艺参数的优化选择模板

注塑工艺各项参数调整

注塑工艺各项参数调整塑胶的粘度及条件对粘度的影响熔融塑料流动时大分子之间相互摩擦的性质称为塑料的粘性。

而把这种粘性大小的系数称为粘度,所以粘度是熔融塑料流动性高低的反映。

粘度越大,熔体粘性越强,流动性越差,加工越困难。

工业应用上,比较一种塑料的流动性并不是看其粘度值,而是看其熔体流动指数大小(称MFI):所谓MFI,就是在一定熔化温度下,熔体受到额定的压力作用下,单位时间内(一般为10分钟)通过标准口模的熔体重量。

以g/10min表示,如注塑级的PP料,牌号不同,MFI 的值可以从2.5~30间变化,塑料的粘度并非一成不变,塑料本身特性的变化,外界温度,压力等条件的影响,都可促成粘度的变化。

1. 分子量的影响分子量越大,分子量分布越窄,反映出来的粘度愈大。

2. 低分子添加济的影响低分子添加济可以降低大分子连之间的作用力。

因而使粘度减小,有些塑料成型时间加入溶济或增塑剂就是为了降低粘度,使之易于模成型。

3. 温度粘度的影响温度对大多数熔融塑料的粘度影响是很大的,一般温度升高,反映出来的粘度越低,但各种塑料熔体粘度降低的幅度大小有出入:PE/PP类塑料,升高温度对提高流动性,降低熔体粘度作用很小,温度过高,消耗加大,反而得不偿失PMMA/PC/PA类等塑料,温度升高粘度就显著下降,PS ABS升高温度对于降低粘度于成型亦有较大好处4. 剪切速度的影响有效的增加塑料的剪切速度可使塑料粘度下降,但有部分塑料,如PC亦有例外,其粘度几乎不受螺杆转速的影响。

5. 压力的影响压力对粘度的影响比较复杂,一般PP&PE类粘度受压力的影响不是很大,但对PS的影响却相当显著,实际生产中,在设备较完善的机器上,应注意发挥高速注射,即高剪切速度的作用,而不应盲目地将压力提高。

注射温度的控制对成型加工的影响所谓炮筒温度的控制是指塑料在料筒内如何从原料颗料一直均匀地被加热为塑性的粘流体,也就是料筒烤温如何配置的问题。

pc料注塑工艺参数

pc料注塑工艺参数一、pc料注塑工艺参数概述注塑是现代制造业中常见的一种生产工艺,其原理是将熔化的塑料料注入模具中,通过冷却固化后取出成品制品。

pc料是一种常用的注塑材料,具有优良的物理性能和热稳定性。

本文将详细探讨pc料注塑工艺参数的选择和调整,以提高注塑生产的效率和质量。

二、pc料注塑工艺参数的选择正确选择注塑工艺参数对于保证注塑成品的质量和生产效率至关重要。

以下是几个常见的工艺参数,需要根据具体情况进行选择和调整。

1.注塑温度•大熔融温度:pc料的熔融温度通常较高,一般在260℃-320℃之间。

在注射过程中,要保持熔融温度稳定,以确保塑料完全熔融,避免出现熔融不完全的问题。

•射嘴温度:射嘴温度一般设置在270℃-320℃之间,确保熔融塑料能够顺利流动到模具腔体中。

2.注塑压力•注射压力:注射压力的选择要根据注塑成品的尺寸和形状来决定。

通常,较大的尺寸和复杂的形状需要较高的注射压力,以确保塑料充分填充模具腔体,并避免产生缺陷。

•保压压力:保压压力用于保持注射过程中的良好充实,以避免产生缩口或气泡等缺陷。

保压时间也需要根据具体情况进行调整,确保产品达到所需的密度和强度。

3.注塑速度•注射速度:注射速度一般在5-150毫米/秒之间选择。

对于较小、薄壁的注塑件,应选择较高的注射速度,以保证塑料能够快速而均匀地充满模具腔体。

•预塑速度:预塑速度是指在塑料熔融之前,预先将一定量的塑料料注入模具中。

合适的预塑速度有助于减少注射过程中的压力损失,提高注塑效率。

三、pc料注塑工艺参数的调整技巧注塑工艺参数的调整需要经验和技巧。

以下是一些常见的调整技巧,可用于优化注塑工艺参数。

1.温度调整•热断裂:如果注塑件出现热断裂的问题,可能是注塑温度过高导致的。

可以适当降低注塑温度,以避免注塑件过热而造成断裂。

•凹陷和缺陷:如果注塑件出现凹陷或缺陷,可能是注塑温度过低导致的。

可以适当提高注塑温度,以确保塑料能够充分流动。

注塑工艺标准参数优化

What has happened to the screw stop position?

What is happening to the check ring?

STEP SIX RESULTS

Insert actual values in the relevant boxes

Screw stop position (mean and range)

Injection time (mean and range)

Peak injection pressure, P inj. max

Injection pressure at changeover, PN press.

Changeover stroke

工艺参数优化

目标:

一步步改进工艺过程稳定性.

评估各个参数的更改对工艺过程稳定性的影响

to demonstrate the cumulative improvemnt in the process and product consistency

方法:

At each stage, after the process has been given sufficient time to stabilise, a run of sixteen consecutive mouldings is to be made. These mouldings will be assessed for consistency by weight (a dimension, a physical property or some other attribute could equally well be used, weight is simply the most widely applicable).

MoldFlow软件优化注塑工艺参数设置

MoldFlow软件优化注塑工艺参数应用Application of Process Optimization analysis with MoldFlow Software 一前言注塑工艺参数的正确制定是为了保证塑料熔体良好塑化,并顺利地充模、冷却与定型,以便生产出质量合乎要求的制品。

在注塑工艺中最重要的工艺参数是温度(料温、喷嘴温度、模具温度)、压力(塑化压力、注射压力、模腔压力)和相对应的各个作用时间(注射时间、保压时间、冷却时间)等。

这些参数相互影响,而且不同的材料其最佳的注塑工艺参数范围不同,因而在生产中,需要多次试模,才能得到合乎要求的制品,这极大的影响了生产效率,MPI3.1通过一系列的方法来优化工艺参数,减少试模次数,提高生产效率。

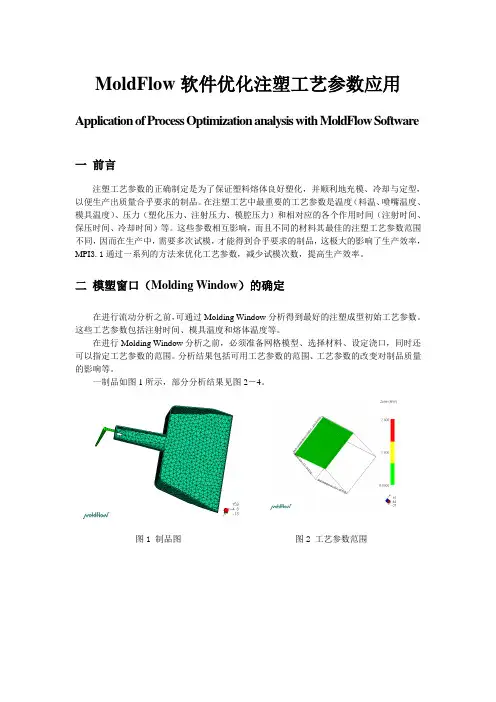

二模塑窗口(Molding Window)的确定在进行流动分析之前,可通过Molding Window分析得到最好的注塑成型初始工艺参数。

这些工艺参数包括注射时间、模具温度和熔体温度等。

在进行Molding Window分析之前,必须准备网格模型、选择材料、设定浇口,同时还可以指定工艺参数的范围。

分析结果包括可用工艺参数的范围、工艺参数的改变对制品质量的影响等。

一制品如图1所示,部分分析结果见图2-4。

图1 制品图图2 工艺参数范围图3 不同工艺参数对制品质量的影响图4 不同工艺参数对制品质量的影响从图2可知,在一定的注射时间下,模具温度在10-40度,熔体温度在200-240度的范围内改变,对制品质量的影响很小。

MPI Molding Window分析结果Zone MW用绿色、黄色和红色表示工艺参数对制品质量的影响,绿色的范围越大表示工艺参数的可调范围越广,本例的分析结果全部为绿色(因印刷原因,可能看不清),图3、4的分析结果也证明了这一点,注射时间和模具温度不变,改变熔体温度对制品质量的影响很小。

在屏幕输出文件的结尾,给出了推荐的工艺参数,如图5所示。

注塑工艺中的工艺参数设定与优化(摘选版)

注塑工艺参数的 设定与优化

• 进料口温度的控制 最常用的进料口温度控制办法是把冷却 液循环不息地运行于围绕进料口的冷却 管道,冷却液的流速用人手控制或自动 控制的形式,人手控制的方法是生产人 员依照水流标尺的指示来调节着冷却液 的流量阀。进料口的实际温度决定于冷 却液的流量和冷却液的温度。

注塑工艺参数的 设定与优化

万里之行始于足下—原料 • 着色 • 非结晶性的热塑性塑料是透明的,因此比 半结晶性的热塑性塑料有更广泛的着色 范围,不过总的来说,所有塑料都具有 或可使其具有很广泛的着色范围。

万里之行始于足下—原料 • 化合着色

传统上所有塑料产品是采用有色的胶粒注塑而成,但 现时将色粉加入注塑机内注塑着色,过程十分简单, 故目前色种及色母料在注塑业的用途愈来愈普遍,并 可与其它未着色的天然物料连合使用。直至目前为 止,化合色料着色法仍可算是最精确的着色技术,可 生产出准确、重复性高而深浅恰当的颜色,最适宜小 批量生产,大多数商业塑料是在注塑机上着色的,而 大多数工程用塑料在出售时已着了色。

万里之行始于足下—原料

移 动 它 们 。 住 它 们 , 没 有 必 要 就 不 要 去 气 空 是 于 料 , 露 塑 来 就 暴 。 出 , 一 件 存 产 说 够 而 塑 储 生 话 能 , 注 的 件 句 , 力 让 好 塑 换 此 人 要 很 注 。 因 和 不 到 旦 想 , 间 盖 以 得 一 理 高 时 直 所 们 。 为 本 费 一 , 它 对 最 成 颇 , 的 证 做 就 作 却 中 尘 保 图 功 操 序 吸 要 力 成 的 工 就 要 塑 机 收 是 注 塑 回 次 注 , 且 过 不 浪 费 努 力

注塑之母—模具 • 注塑工艺的第一步

1)确认模具在选定的成型设备上的正确安装 方法,紧固螺钉位置、定位圈直径、喷嘴R、 浇口套孔径、推杆孔位置及大小; (2)模具尺寸和厚度等是否适合; (3)成型设备注射量、注射压、合模力是否充 分

注塑成形参数试做及设定的标准化【范本模板】

注塑成形参数试做及设定的标准化各位好:最后一天BMWX,再给大家交流重要一课!昨天下午得到的BMEC成形工艺标准化设定和管理的资料,现在参悟并用中文补充和完善了下~希望后期可以帮助各位成形知识的加固和实践。

关于日本方面的标准成形工艺的参数是如何标准化设定的,我们结合附件的资料给各位总括,一同学习标准工艺设定的出发点,以便后期的标准化实施和教育及业务的展开指导。

①各段料筒温度设定的标准化→根据材料悟性的结合,射嘴(第一段)温度要比第二段温度设定低5~10度(为了防止射嘴的溢料不良)。

其它各段(第3~5段)的材料温度设定逐级下降10度。

理论情况如果材料料筒悟性温度推荐是200~250的范围波动,初次设定时请以悟性最低值(200度)作为标准进行设定(便于之后一旦出现填充等不良问题时,料温有改善调整的空间)。

但是,一般的重大型部品或薄壁部品,料筒的各段料温设定尽量在悟性温度的范围内去中上值为宜(因为大部品充填本身不太容易,所以料温高些有利于流动和充填)。

②不同产品选择最大计量位置的设定标准化→最大计量位置=【(产品+流道)体积/螺杆截面积(用过已知的螺杆直径换算就行→πr方,螺杆直径成形条件表上都有)+20~30mm】*(产品+流道)体积通过UG等设计软件一拉就能出来。

③螺杆的回程转速的设定标准化→螺杆回程的转速尽量慢些(防止剪切热造成的材料分解),一般50~100rpm之间。

但是一定要注意,螺杆转速决定了螺杆计量的时间,而螺杆计量过程同时也是部品冷却的那段时间。

螺杆计量完成所需要的时间务必要小于部品设定的冷却时间(如果大于冷却时间,那么会无形中增加了成形周期降低了成形效率。

这时可适当增加螺杆回程转速以减少计量时间使其达到小于冷却时间的目的)。

一般情况都是计量时间小于冷却时间的。

④螺杆回程转速到什么位置开始减速的设定标准→计量位置设定值—2mm的位置进行设定.⑤最佳的冷却时间设定的标准化→此课题大家应该都深有体会了。

注塑机工艺参数(3篇)

第1篇一、引言注塑成型是一种将热塑性塑料或热固性塑料通过加热熔化,然后在模具中冷却凝固,从而得到具有一定形状和尺寸的塑料制品的加工方法。

注塑机作为注塑成型的主要设备,其工艺参数的设定对于塑料制品的质量和效率具有决定性作用。

本文将详细介绍注塑机工艺参数的相关知识。

二、注塑机工艺参数概述注塑机工艺参数主要包括以下几类:1. 温度参数:包括熔融温度、模具温度、机筒温度等。

2. 压力参数:包括背压、锁模力、射出压力等。

3. 时间参数:包括熔融时间、注射时间、冷却时间等。

4. 速度参数:包括螺杆转速、注射速度、模具开启速度等。

5. 模具参数:包括模具结构、模具材料、模具设计等。

三、注塑机温度参数1. 熔融温度:熔融温度是指塑料在熔融状态下达到一定的流动性,以便于在模具中流动成型。

不同塑料的熔融温度不同,一般通过实验确定。

2. 模具温度:模具温度对塑料制品的表面质量和内部应力有很大影响。

对于热塑性塑料,模具温度应低于熔融温度;对于热固性塑料,模具温度应高于熔融温度。

3. 机筒温度:机筒温度对塑料的熔融状态和流动性有很大影响。

通常情况下,机筒温度应略高于熔融温度,以保证塑料在机筒内充分熔融。

四、注塑机压力参数1. 背压:背压是指在注射过程中,为了保证塑料在机筒内充分熔融,防止塑料在螺杆后退时发生倒流,需要在螺杆后退时施加一定的压力。

背压的大小应根据塑料的种类和特性进行调整。

2. 锁模力:锁模力是指在模具闭合过程中,为了保证模具紧密闭合,防止塑料制品在成型过程中变形,需要在模具闭合时施加一定的力。

锁模力的大小应根据模具结构和塑料制品的尺寸要求进行调整。

3. 射出压力:射出压力是指在注射过程中,为了保证塑料在模具内充分填充,防止塑料制品出现空洞、翘曲等缺陷,需要在射出时施加一定的压力。

射出压力的大小应根据塑料的种类和特性进行调整。

五、注塑机时间参数1. 熔融时间:熔融时间是指塑料在机筒内从固态熔化到液态所需的时间。

注塑工艺参数卡模板

35±10 8±3 70±10 100±10

产品重量g:

三段

15±5 75±10

0

35±10 8±3 100±10 100±10

座台退

四段

速度% 压力kg 位置mm

五段

六段

注射时间s

5

标 记

处数

冷却时间s 20±5

周期时间s 60±5

更改文件号/描述

储料后 射 退

速度% 10±5

压力kg 20±10 编制/日期

压力kg

35±10 顺序阀9

二段 40±10 35±10 135±10 30±10 40±10 450±10

位置mm

780±10

位置mm

150±10

三段 30±10 10±10 10±5 25±10 35±10 750±10

时间s

2.5

时间s

2.5

四段 五段 锁模力 低压保护时 间s

10±5 35±10 185±10

5

15±5 15±5

3±1

开锁模限时s

30±10 30±10

30±10 20±10

800±10 顶针方式 停留

次数

1

停留(s)

850±10 进速度% 压力kg 位置mm 退速度% 压力kg

位置mm

对于以上工艺参数,建议作业人员使用推荐值 进行生产(例如:冷却时间为30±10s,推荐值 即为30s),但在实际生产中若需要调整参数时

12区 235±10

13区 235±10

14区 235±10

15区 235±10

16区 235±10

17区 235±10

模温设定 ℃

定模 动模

烘料温度 ℃

注塑成型工艺参数优化分析

2.3工作化学习内容

模型网格修复

–缺失网格补全

»方凸台处网格补全 »圆凸台处网格补全

图2-31 填充孔选取节点串

图2-32 填充孔结果

2.3工作化学习内容

模型网格修复

–重叠单元修复

图2-33 诊断结果层选择

图2-34 层扩展设定

2.3工作化学习内容

模型网格修复

–重叠单元修复

图2-35 诊断结果显示

图2-36 删除缺陷处网格

图2-37 填充孔

2.3工作化学习内容

模型网格修复

–网格纵横比修复

图2-38 网格整体合并命令

图2-39 网格整体合并窗口

2.3工作化学习内容

模型网格修复

–网格纵横比修复

图2-40 纵横比诊断结果

图2-41 诊断层重命名图

2-42 扩展层结果显示

2.3工作化学习内容

模型网格修复

–网格纵横比修复

图2-43 网格工具功能及命令

2.3工作化学习内容

模型网格修复

–网格纵横比修复

图2-44 平滑节点操作

图2-45 平滑节点结果

2.3工作化学习内容

模型网格修复

–网格纵横比修复

图2-46 合并节点操作

图2-47 合并节点结果

2.3工作化学习内容

模型网格修复

–网格纵横比修复

模型网格修复

–网格定向

图2-56 全部取向

2.3工作化学习内容

模型网格修复

–网格统计检查

图2-57 网格统计结果

2.3工作化学习内容

浇口位置分析

图2-58 浇口位置分析结果

2.3工作化学习内容

成型窗口分析

注塑工艺参数优化方法汇总

注塑工艺参数优化方法汇总

一、注塑主要工艺参数1、冷却时间2、保压压力3、保压时间4、熔体温度5、注射压力6、注射速度7、背压压力8、螺杆转速9、计量位置10、切换位置11、模具温度12、补缩压力13、补缩时间二、注塑主要工艺参数优化方法关于注塑工艺优化的主题部分就先讲到这里,象螺杆转速等并未细讲,有机会再专门讨论。

一般工艺人员都是从注塑调机开始入门注塑行业,一步步向前走,有的经验多些,有的经验少些,甚至许多工艺人员多年工作有的只是经验,并未上升到注塑理论的学习,可能他们也渴望学习但不得门径,前面的6项测试就是为其提供这样一个门径,帮助其从经验性的工作,上升到有理论支持性的工作水平。

各类注塑产品因其产品结构、模具设计、材料的不同,都有其相应的工艺特点,希望各工艺人员利用上面的工作方法,以科学的态度进行总结,形成所在行业值得推广的经验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注塑工艺参数的优化选择模板

第5章注塑工艺参数的优化选择

注塑工艺参数包括模具温度、熔体温度、注射压力、保压压力、注射时间等[66]。

前面的注塑成型过程分析比较都是在统一的注塑工艺参数下进行的, 没有考虑到注塑工艺参数对注塑成型过程的影响。

即使浇注系统保持不变, 流动过程也会随着注射时间、熔温和模温等注塑工艺参数的变化而发生变化。

为确保流动过程的合理性, 就需要考虑注塑工艺参数的影响。

在注塑成型过程中, 注塑成型工艺参数如熔体温度、模具温度、注射压力、保压压力、注射时间和保压时间等都会对塑件注塑成型后的成型周期、塑件质量、体积收缩率等有着很大的影响。

其中塑料熔体温度和模具温度对注塑过程的影响特别显著, 塑料熔体温度和模具温度的变化会直接影响到熔体在型腔内的流动情况。

如果塑料熔体温度升高, 流动速率可能会增加, 这样就有利于充模; 可是如果塑料熔体温度过高就可能会引起塑件烧焦甚至材料降解[67]。

模具温度变化也会直接影响制品的生产效率和质量, 如果模温过高可能会延长塑件注塑成型周期, 就会降低生产效率; 如果模温过低就可能会发生熔体滞留, 造成欠注和熔接痕等缺陷[68]。

在传统的塑件注塑成型中, 注塑工艺参数的确定一般需要经过多次试模, 而经过Moldflow的模拟分析就能够一次性确定注塑工艺参数。

Moldflow中的注塑工艺参数优化包括两种方法, 一种是在DOE模块进行优化分析, 一种是在流动分析模块进行优化分

析。

DOE模块的优化分析主要是对塑料熔体温度和模具温度进行优化分析, 可是不能够对其它的注塑工艺参数进行优化分析, 这个也是当前软件在DOE模块开发方面的限制, 有待科技的进一步发展。

DOE模块的优化分析是根据设置的变量情况, 软件自动运用类似正交实验的方法来分析塑料熔体温度和模具温度对塑件各方面的影响情况, 然后经过对模拟结果的分析比较来确定塑料熔体温度和模具温度。

流动分析的优化方法是在流动分析模块对注塑工艺参数如保压压力、注塑速率等进行优化选择的方法。

这种方法经过对被注塑工艺参数影响较大的流动过程描述量如充填时间、体积收缩率、残余应力和锁模力等的比较分析来确定优化的注塑工艺参数。

下面将经过这两种方法来对注塑工艺参数进行优化分析。

5.1 DOE模块的熔体温度和模具温度优化选择

下面将经过对重要描述量如循环时间、体积收缩率、注射压力等进行分析来优化选择熔体温度和模具温度。

5.1.1 DOE( 流动) 实验设置

材料推荐的熔体温度为255℃, 模具温度65℃为中间值, 熔体温度范围在235℃-275℃之间, 模具温度范围在45℃-85℃之间; 以5℃变化来设置, 这样产生9组水平( 数值) , 设为1-9; 设熔体温度为因子A, 模具温度为因子B。

设置如表5-1参量, 然后在软件中根据表中数据进行实验设置。

表5-1 数据设置

5.1.2 熔体温度查看分析结果

熔体温度是熔体注塑时的温度, 熔体温度是重要的注塑工艺参数之一。

下面将分析熔体温度的变化对循环时间、体积收缩率、注射压力和制品质量四个量的影响。

(1) 循环时间

循环时间指注塑成型周期, 主要包括充填时间、保压时间、冷却时间等。

循环时间能够看出注塑效率, 循环时间越短则注塑效率越高, 企业生产效益就越好[69]。

下面将分析熔体温度变化对循环时间的影响。

图5-1 随熔体温度变化的循环时间

从图5-1能够看出, 随着熔体温度的增加, 循环时间先减小, 当熔体温度到达某个点时, 循环时间最小, 然后随着熔体温度的升高, 循环时间也变大。

从图表看出, 当熔体温度在258℃时循环时间最小, 此时注塑周期最短, 生产效率最高。

因此从熔体温度角度来说, 选择258℃熔体温度。

(2) 体积收缩率

体积收缩率指塑件固化收缩时体积的变化率。

体积收缩率越小, 则塑件的变形会越好, 塑件质量会越好。

下面将分析熔体温度的变化对体积收缩率的影响。

图5-2 随熔体温度变化的体积收缩率

从图5-2能够看出, 随着熔体温度的增加体积收缩率也变大, 熔体温度增加到某点时体积收缩率最大, 然后随着熔体温度的增加, 体积收缩率又变小。

从图表看出, 当熔体温度在255℃时体积收缩率最大, 熔体温度在235℃时体积收缩率最小。

熔体温度235℃时体积收缩率最小, 此时塑件变形会最小, 塑件质量最好。

因此从体积收缩率角度来说, 选择235℃作为熔体温度。

(3) 注射压力

注射压力是注塑时注塑机对型腔施加的压力。

注射压力是由液压压力提供的, 注射压力越小则所需的液压压力就越小, 越能节省能量[70]。

图5-3 随熔体温度变化的注射压力

从图5-3能够看出熔体温度变化时注射压力的变化情况。

从图表中看出, 随着熔体温度的增加, 注射压力基本成直线变小, 在熔体温度为275℃时, 注射压力最小。

在注射压力最小时, 注塑机所施加的液压压力最小, 所需的能量最小, 最能提高企业效益。

因此, 从注射压力角度来说, 选择熔体温度为275℃。

(4) 制品质量

制品质量是软件根据分析情况对塑件作的综合质量评价。

制品质量评价指数越高, 制品就越好[71]。

制品质量随熔体温度的变化情况如图5-4所示。

图5-4 随熔体温度变化的制品质量。