压缩机功率和排气量的测定(480l)

压缩机排气量及功率测定试验

点击“排气 量”框,填 入实验参数

实验一—压缩机排气量与功率的测定

五、实验数据处理

V ASvpTln

整理实验 数据

计算理论 数据

对比分析 原因

Page 5

Ni

16.67P1(1 s )vVh

k

[( Pd'

)

k 1 k

k 1 Ps'

1]n

实验一—压缩机排气量与功率的测定

实验一—压缩机排气量与功率的测定

一、实验目的

1

了解和掌握压缩机相关参数的自动采集及数 据处理过程

进行压缩机电测示功图的采集

2

3

掌握指示功率和排气量的测量方法;进行压缩机实 际排气量、压缩机指示功率测定。

Page 1

实验一—压缩机排气量与功率的测定

二、实验设备

压缩机装置

额定排气量 :0.48m3/min 额定排气压力:0.6 MPa 额定转速: 约920转/分 活塞行程:60mm 气缸直径:90mm 气缸数目:2

六、实验注意事项

安全阀的能否正常工作

1

皮带轮转动方向是否与

箭头一致

3

出口压力阀从全开开始

2

慢慢调节

开车时不要过分靠近机

4

器

Page 6

实验一—压缩机排气量与功率的测定

七、实验报告要求

按照实验指导书的格式简述实验目 的,基本要求,实验内容以及实验 原理

详细写明每一个实验的具体步骤, 如何实现,在过程中遇到具体问 题以及如何解决

三、实验原理与结构

数据采集与处理通过计算机化的数据采集与分析系统实现。硬件包括传感器及

放大器、数据采集箱等。数据采集箱的三个通道CH1、CH2、CH3分别连接电荷排气量与功率测定软件系统

压缩机检测方法和参数

压缩机检测方法和参数—压缩机性能测试一、前言制冷压缩机是制冷装置中最主要的设备,是制冷系统的动力装置和主机,相当于制冷机的心脏。

它使制冷剂在系统的管路中循环,把来自蒸发器的低温低压制冷剂蒸汽压缩成高温高压的制冷剂蒸汽再排入冷凝器。

压缩机的作用可总结为:1)从蒸发器中吸出蒸汽,以保证蒸发汽内一定的蒸发压力。

2)提高压力(压缩)以创造在较高温度下冷凝的条件。

3) 输送制冷剂,使制冷剂完成制冷循环。

压缩机性能的好坏直接影响到整机的制冷效果。

而且,压缩机与制冷系统的匹配是否合理,不但涉及到整个装置的成本,而且对使用寿命和能耗均有影响,所以对压缩机的性能及有关参数的测试是非常有必要的。

对 压缩机性能的测试主要是测定压缩机运行时相关温度、压力、液位、转速、功率、振动、噪声、制冷剂流量、制冷量,其中制冷剂流量、制冷量及规定工况下的制冷 量是测试的重点。

压缩机测试完后,需要对测试数据参照国家标准进行判断分析,以找出压缩机结构设计中问题,或者判断该压缩机是否运行良好。

本文将先对压缩机的测试原理、方法和相关规定做一个简单介绍,然后对测试过程进行描述,并对测试后数据进行分析、评价。

以此对压缩机检测与分析的全过程进行描述和分析,不到之处,请大家批评指正。

二、压缩机测试的相关规定为保证测试的统一性和结果的可靠性,国家规定了压缩机测试的相关标准,而该标准也即国际标准ISO 917-1974 中的《制冷压缩机的试验标准》。

2.1 一般规定2.1.1 排除试验系统内的不凝性气体.确认没有制冷剂的泄漏.2.1.2 系统内应有足够的符合有关标准规定的制冷剂.压缩机内保持正常运转用润滑油量.2.1.3 循环的制冷剂液体内含油量应不超过2%(以质量计).2.1.4 压缩机吸、排气口的压力一温度在同一部位测量,该测点应在吸、排气截止阀外(不带阀的封闭压缩机为距机壳体)0.3m的直管段处。

2.1.5 排气管道上应设置有效的油分离器.2.1.6试验系统装置的周围不应有异常的空气流动。

压缩空气比功率测试方案

压缩空气比功率测试方案

1.测量压缩机的电功率(或燃气功率)。

在测试前,需要确保压缩机的电源或燃气供应正常。

2. 测量压缩机的排气流量。

可以使用流量计或者容量瓶等工具。

3. 记录环境参数,如大气压力、温度、湿度等。

这些参数会影响压缩空气的实际功率。

4. 根据以上数据计算压缩空气比功率。

具体计算公式为:压缩空气比功率 = 压缩机的电功率÷压缩机的排气流量。

5. 对比测试结果,评估压缩机的能效。

如果压缩空气比功率较低,则说明压缩机能效较高。

需要注意的是,压缩空气比功率测试需要在实际压缩机运行情况下进行。

测试前需要进行安全检查,确保测试过程安全可靠。

测试时还要注意记录数据的准确性和完整性,以确保测试结果可靠。

- 1 -。

铁路客车空调机组检修中制冷压缩机排量的检验

·16· 制冷与空调 2019年 文章编号:1671-6612(2019)01-016-5铁路客车空调机组检修中制冷压缩机排量的检验谢 晴1 左 鹏2 彭 栋2 谢军龙1(1.华中科技大学 武汉 430074;2.武汉迪昌科技有限公司 武汉 430014)【摘 要】 简述了铁路客车空调压缩机排量试验台的设计参数和工作原理。

设计的试验台为双循环系统,主要包括空气循环系统和制冷循环系统两部分。

同时介绍了试验台的设计和试验情况,通过进行验证性试验,确定试验台的测试精度在10%以内。

【关键词】 空调压缩机;排量试验台;热力性质 中图分类号 U279.3+3 文献标识码 BInspection of Refrigerator Compressor Displacement in Maintenance ofRailway Passenger Car Air-conditioning Unit Xie Qing 1 Zuo Peng 2 Peng Dong 2 Xie Junlong 1(1.Huazhong University of Science and Technology, Wuhan, 430074;2.Wuhan Dichang Technology Co., Ltd, Wuhan, 430014) 【Abstract 】 This article briefly describes the design parameters and working principle of therefrigerator compressor displacement test bench for railway passenger cars. The designed test bed is a two-cycle system, which mainly includes the air system and the refrigeration system. The design and test conditions of the test bench were introduced. Through verification tests, the accuracy of the test bench was determined to be within 10%.【Keywords 】 Air Conditioning Compressor; Displacement Test Bench; Thermal Properties作者简介:谢 晴(1992.5-),女,硕士研究生,E-mail :2856915938@通讯作者:谢军龙(1970-),男,博士,副教授,E-mail :hustxjl@ 收稿日期:2018-03-30 0 引言2015年青岛地区库存检修作业统计,压缩机故障是空调制冷机组主要故障之一[1]。

活塞式空气压缩机性能测试实验指导书

活塞式空气压缩机性能测试实验指导书一、实验目的通过实验了解活塞式空气压缩机排气量的测定方法和示工图的物理意义。

二、测量系统1、WS0.4/6型空压机2、储气罐3、缓冲器4、喷嘴5、U形管6、温度计7、GOS-622B型双轨迹示波器8、YD-15型动态电阻应变仪9、1151差压变送器9、JWC温度传感器上图为空气压缩机的流程图。

1-喷嘴 2-压差计 3-低压箱 4-导板 5-隔板 6-调压阀(微调)7-调压阀 8-储气罐 9-排液阀 10-水银温度计 11-安全阀 12-压力表①-测压点②-保温层③-测温点 d-喷嘴直径 D-低压箱直径 D>4d图14 空气压缩机设备图(1)活塞式压缩机排气管气流,呈脉动特性,且属于非稳定流动状态,为了消除或减少气流脉动的影响,在空气压缩机的排气管道上,必须安装一个容器足够大的缓冲器,测量时,一般利用与压缩机成套的储气罐作为缓冲器。

在储气罐后面安装压力调解阀,喷嘴节流装置和U型管压差计等,这样就可以进行压缩机排气量的测量,压力调解阀用以调节储气罐内的空气压力的大小。

(2)喷嘴节流装置、低压箱:由于储气罐后安装压力调节阀,致使调节阀后的气流出现涡旋,为了稳定气流,压力调节阀后安装低压箱,在低压箱内安装#字形隔板。

低压箱的尺寸要求如下:内径D 1≥4D(D 为喷嘴直径)且不得小于60cm ,长度L ≥40D ,如果总长度为上述推荐值的2-3倍,低压箱内可以不安装#字形隔板,在低压箱右侧端面4D 处的截面上,安装温度计和U 型管液柱式差压计,用来测量喷嘴前和喷嘴后的温度和压差值。

喷嘴直径9.52mm 。

喷嘴说明如图:图15 是测量小排气量的喷嘴 图16是测量大排气量的喷嘴 三、测量原理和方法测量空气压缩机的排气量,视被测压缩机的大小应使机器运转1.5-2小时以上,待参数稳定后方可进行。

记录不少于三套数据,每次间隔15分钟左右,记录以下数据:喷嘴前后的压差值H(mm 水柱) 喷嘴前后的温度t 1(℃)测量地点的大气压P 0 1.013×105 Pa 压缩机的第一级吸气温度t 0(℃) 压缩机的实际转速n (转/分) 根据上述五个数据计算排气量 绝对温度 喷嘴前 T 1=t 1+273(K ) 压缩机吸气 T 0=t 0+273 (K) 喷嘴系数根据喷嘴前的温度t 1和喷嘴前后的差压值(水柱mm ),由附录图1查出喷嘴线性,再由附录表1查出喷嘴系数 C 0=0.996计算排气量Q :Q = MIN M T P P P T CD BX /1026.1129311126*∆⨯- Tx1为室温T1为喷嘴前的气体温度。

压缩机实验报告

实验报告课程名称:____过程机械 _________指导老师:吴彩娟 _____成绩:__________________ 实验名称:___活塞压缩机性能测试 实验类型:近机械类实验___同组学生姓名:_李乔_________ 一、实验目的和要求(必填)二、实验内容和原理(必填)三、主要仪器设备(必填) 四、操作方法和实验步骤 五、实验数据记录和处理六、实验结果与分析(必填)七、讨论、心得一、实验目的和要求1. 通过实验对普通压缩机几个主要部件的一般结构及运转维护基本知识有初步了解。

2. 通过测绘示功图和一些数据的测量及整理,联想课堂中有关压缩机的实际工作循环、功率、效率及生产能力等知识,对压缩机基本性能有进一步体会。

3. 通过实验中测出并绘制示功图、计算图面积、测转速等,初步掌握各种传感器、变频器及转速表等的用法。

4. 通过实验中压缩机各信号的观测,对微机采集和处理信号有初步的认识。

二、实验内容和原理1. P -- V 示功图的测绘及压缩机循环指示功的计算示功图的测绘是由计算机及其测量系统完成的。

压缩机一侧专用齿轮由飞轮带动,并与飞轮同步转动,齿轮上均布 72个齿,齿轮旁装有传感器 1,当齿轮运转时,传感器 1会产生一系列脉冲信号。

为测量活塞的止点位臵,在齿轮侧面贴有一金属块,装有相应脉冲传感器 2,当该金属块经过传感器2时,产生脉冲信号,此时活塞恰好处于外止点位臵,即曲柄转角0=α。

此后曲柄每转过o5,传感器 1都会出现一个脉冲信号,只要测量该脉冲信号,就可知道曲柄的瞬态位臵,由此可根据下式测量计算出活塞的瞬态位臵x :x r l =-+--(cos )(sin )11122αλαr/l计算机在测得传感器1产生的某一脉冲信号后,应同步去读取压力传感器数值,然后等待下一个脉冲信号。

重复 72次,可得一系列相对应的x 和P 值,将这些点按一定比例绘制成曲线图,横坐标为活塞行程x (cm ),纵坐标为压力P (105Pa ),这就是 P -- V 示功图。

YQJ-V型活塞式压气机性能实验台实验指导书

YQJ-V型活塞式压气机性能实验台实验指导书压气机在工程上应用广泛,种类繁多,但其工作原理都是消耗机械能(或电能)而获得压缩气体。

压气机的压缩指数和容积效率是衡量起性能优劣的重要参数。

因此压气机性能实验是《工程热力学》课程教学的重要组成部分,通过该实验能加深学生对工程热力学理论的理解,使学生更好的学好这门工程基础课。

本活塞式压缩机性能实验台,采用传感器技术,在微机控制下采集处理数据,绘制压缩机的示功图,并据此进行压缩机性能指标的计算和热力过程的分析,以加深对压缩机热力学原理的理解,提高运用微机对实验压缩机进行性能分析的能力。

本实验台技术先进,适用于生产厂家的产品质量检验和教学科研的需要。

一、实验目的1. 了解活塞式压气机的工作原理及构造,理解压气机的几个性能参数的意义。

2. 熟悉用微机测定压气机工作过程的方法,采集并显示压气机的示功图。

3. 根据测定结果,确定压气机的耗功W C、耗功率P、多变压缩指数n、容积效率ηv等性能参数,或用面积仪测出示功图的有关面积并用直尺量出有关线段的长度,也可得出压气机的上述性能参数。

二、实验原理压气机的工作过程可以用示功图表示,示功图反映的就是气缸中的气体压力随体积变化的情况。

本实验的核心就是用现代测试技术测定实际压气机的示功图。

实验中采用压力传感器测试气缸中的压力,用接近开关确定压气机活塞的位置。

当实验系统正常运行后,接近开关产生一个脉冲信号,数据采集板在该脉冲信号的激励下,以预定的频率采集压力信号,下一个脉冲信号产生时,计算机中断压力信号的采集并将采集数据存盘。

显然,接近开关两次脉冲信号之间的时间间隔刚好对应活塞在气缸中往返运行一次(一个周期),这期间压气机完成了膨胀、吸气、压缩及排气四个过程。

实验测量得到压气机示功图后,根据工程热力学原理,可进一步确定压气机的多边指数和容积效率等参数。

另外,通过调节储气罐上的节气阀的开度,以改变压气机排气压力实现变工况测量。

容积式压缩机排气量测试方法

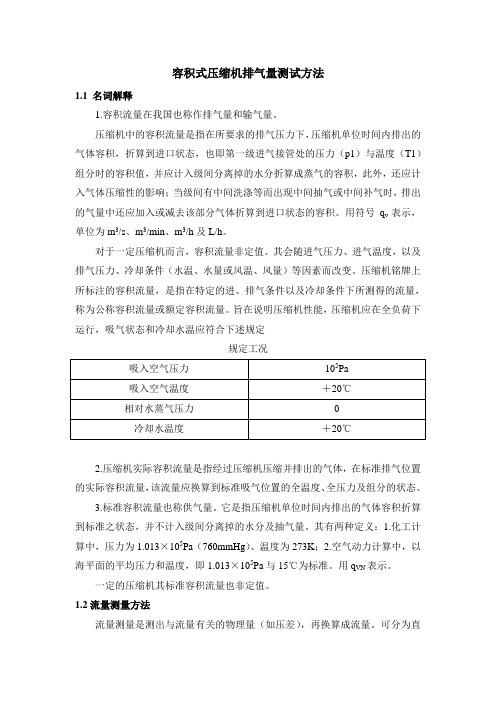

容积式压缩机排气量测试方法1.1 名词解释1.容积流量在我国也称作排气量和输气量。

压缩机中的容积流量是指在所要求的排气压力下,压缩机单位时间内排出的气体容积,折算到进口状态,也即第一级进气接管处的压力(p1)与温度(T1)组分时的容积值,并应计入级间分离掉的水分折算成蒸气的容积,此外,还应计入气体压缩性的影响;当级间有中间洗涤等而出现中间抽气或中间补气时,排出的气量中还应加入或减去该部分气体折算到进口状态的容积。

用符号q v表示,单位为m3/s、m3/min、m3/h及L/h。

对于一定压缩机而言,容积流量非定值。

其会随进气压力、进气温度,以及排气压力、冷却条件(水温、水量或风温、风量)等因素而改变。

压缩机铭牌上所标注的容积流量,是指在特定的进、排气条件以及冷却条件下所测得的流量,称为公称容积流量或额定容积流量。

旨在说明压缩机性能,压缩机应在全负荷下运行,吸气状态和冷却水温应符合下述规定规定工况2.压缩机实际容积流量是指经过压缩机压缩并排出的气体,在标准排气位置的实际容积流量,该流量应换算到标准吸气位置的全温度、全压力及组分的状态。

3.标准容积流量也称供气量。

它是指压缩机单位时间内排出的气体容积折算到标准之状态,并不计入级间分离掉的水分及抽气量。

其有两种定义:1.化工计算中,压力为1.013×105Pa(760mmHg)、温度为273K;2.空气动力计算中,以海平面的平均压力和温度,即1.013×105Pa与15℃为标准。

用q VN表示。

一定的压缩机其标准容积流量也非定值。

1.2流量测量方法流量测量是测出与流量有关的物理量(如压差),再换算成流量。

可分为直接测量与间接测量两类,工程上大都采用间接测量法。

可以采用GB/T15487所规定的任一方法测量压缩机流量,但须完全满足GB/T15487的要求。

一般有如下方法:1.用ASME喷嘴测量装置测量压缩机的流量。

对于动力用空气压缩机以及其它压缩介质允许放空的气体压缩机,推荐用此法测量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压缩机的性能测定实验

一、实验目的

1. 了解和掌握压缩机指示功率和排气量的测量方法;

2. 观察压缩机实际压缩过程;

3. 分析压缩机工作情况。

二、实验装置与实验原理:

压缩机实验装置示意图

1.喷嘴流量计

2.储气罐

3.压力传感器

4.压缩机

5.转速传感器

6.数据采集接口箱

7.信号处理系统

1. 压缩机装置

实验的主要设备是上海压缩机厂制造的无十字头V 型双缸单作用风冷式压缩机一台,压缩机基本参数如下: 额定排气量 :0.48

min /3m 额定排气压力:0.6 MPa (表压)

额定转速: 约820转/分

活塞行程:60 mm (曲柄半径30.0mm ) 气缸直径:90 mm 气缸数目:2

润滑方式:飞溅式

气缸相对余隙容积约为6%

电机功率:4.0KW ;功率因数:0.85。

压缩机是由曲柄连杆机构运转的,连杆直接与活塞相连接,没有十字头,连杆大头为对分式。

曲柄安装在滑动轴承上,压缩机的运动机构及气缸均用击溅方式进行润滑。

压缩机机身与气缸外套铸成整体。

空气自大气进入压缩机,经压缩后排出,压缩机的排气管接储气罐,储气罐为直径Φ300,长900㎜,壁厚10㎜的容器,容器上部有0.7 MPa 的安全阀及压力表,储气罐出口连接有调节阀,以调节压缩机的出口压力。

2.压缩机的排气测定装置

在储气罐出口的压力调节阀后设有一套排气量测定装置,即喷嘴流量计,装置设计按照TH18-83“化工通用机械专业标准,空气压缩机排气量测定方法”(详见“活塞式压缩机设计”706页)。

装置由减压箱、喷嘴、测压管及测温管所组成,减压箱内有多孔小板及井字形隔板所组成的气体流动装置,喷嘴由不锈钢或黄铜制造,孔径尺寸为12.70毫米。

差压传感器(或U 型压力计)与测压装置连通,用以测定喷嘴前后的压差。

计算压缩机实际排气量由下式计算

1

00

281053.1128T P H

T CD V -⨯= 式中:-

-V -压缩机排气量(m 3

/min ) C -喷嘴系数(查表)

H -喷嘴前后的压力差(毫米水柱),1毫米水柱=10.2 Pa D -喷嘴直径(毫米)

0P -大气压力(105

Pa )

0T -压缩机吸入气体的绝对温度(K ) 1T -喷嘴前气体的绝对温度(K )

3.示功图(PV )图的测试装置

压缩机的一个一级气缸顶部开孔,通过接头连接压电式压力传感器,测试气缸内气体的瞬间压力P 。

压缩机飞轮上装有键相器,通过光电转速器,测试压缩机的瞬间曲柄转角α。

由下面公式确定活塞位移x ,

)]

2cos 1(4

)cos 1[(αλ

α-+

-=r x

式中,x -活塞位移,r -曲柄半径,λ-曲轴半径与连杆长度l 的比值,

α-曲柄转角。

由活塞位移x 与气缸截面积A 的乘积即可确定活塞扫过的气缸容积V 。

A x V ⋅=

式中V —气缸容积, A —气缸截面积,24

D A π

=

由P 和V 可绘出压缩机一个循环的PV 图(示功图)。

由示功图封闭面积即可算出一个循环的压缩功L ;再乘以转速和气缸数目即得压缩机指示功率i N :

i N =L ⨯气缸数目⨯(60

n

)

n -转速,转/分,L -循环压缩功

4.电机功率的测定

电机负载为三角形的三相电路,

N =ϕcos 3UI

N —电机功率; U —相电压; I —相电流; ϕcos —功率因数。

5.计算机化的数据采集与信号分析系统

本实验的数据采集与处理通过计算机化的“信号采集与分析系统CRAS”实现。

示功图绘制、排气量和指示功率计算通过示功图软件实现。

数据采集与信号处理系统包括传感器以及放大器,数据采集卡,接口箱,以及VMCRAS 及示功图软件等。

三、实验步骤

1.检查实验用设备和仪器。

(1)、压缩机检查:在未通电情况下,检查进排气孔道、润滑油、仪表、阀门、电机及皮带轮等部件。

(2)、测试系统与压缩机的连接:检查各线路的连接,有转速传感器、压力传感器、压差传感装置、温度测量装置及接口箱处的线路连接。

(3)、打开流量计进口阀门,检查完毕,接通压缩机电源。

2.打开数据采集系统进行数据采集。

(1)、打开计算机电源,鼠标点击:桌面“CRAS 7.0(快捷方式)”,进入计算机化的振动信号采集分析系统CRAS。

再点击:“旋转机械振动监示与分析VMCRAS”。

在“VMCRAS”状态下,先定义作业文件名称及类型。

点击“作业”:

①在“搜寻(I)” 栏确认作业文件的位置;

②在“文件名称(N)” 栏写入所起的文件名(不写扩展名);

③在“文件类型(T)” 栏点入‘外部双通道” (注:内部方式指定采样率频率;外部方式指采样频率随转速同步变化)。

(2)、设置实验参数,点击“参数设置”,逐步完成以下各项:

①采集方式:采用“外部”;键相位必须为128(键相位表示整转速周期的测点)。

②采集控制:采用“监示采集”;转速控制为“升速”;在老师的指导下或根据经验填入“总记录时间(秒)一般为40-50”。

③监测值类型:pp(双峰值);

④工程单位:一通道,气缸压力传感器 Mpa;

二通道,差压传感器 pa。

⑤电压范围:±10000mv。

⑥较正因子:一通道气缸压力传感器较正因子约 15880(由传感器参数确定)

二通道差压传感器较正因子 1

所有参数确定后,点击“确认”。

(3)、开始数据采集

检查传感器,仪器仪表接线等无误后,启动压缩机。

待压缩机压力稳定后,点击VMCRAS状态下的“在线监测”。

即可观察压缩机排气压力—时间曲线,数据采集完毕后退出“CRAS”。

3.作压缩机示功图和计算排气量

(1)、示功图和指示功率,鼠标点击文件夹内“示功图”,逐步完成以下各项:点击“导入VM数据(AZ2XX)”,找到数据采集的作业文件,点击打开;

①在“弧度”和“角度”二种单位选一,填入初相角;左边为280,右边为180

②参数设置,依次填入:

气缸数目 2

气缸直径(单位为米) 0.09

曲柄半径(单位为米) 0.03

“r/l” (曲柄半径与连杆长之比)

填完后点击“确定”

③点击“图形显示”,可见示功图和指示功率(Kw);

(2)、计算排气量,鼠标点击排气量计算拦的“计算”框

①填写喷嘴压差,可选择U形管毫米水柱或差压数字表(Pa)两种方法之一填写;

②依次填入

喷嘴直径(单位为毫米) 12.70

吸入气体温度(单位为K)

喷嘴前气体温度(单位为K)

当地大气压力(单位为Mpa)

压电系数 17700

③填完后,点击“计算”框。

即可由计算机算出排气量Q (M 3

/min ),并示出喷嘴系数C 。

四、实验数据与理论值的比较

将有关数据填入下表,并对测试的指示功率和排气量与理论值进行比较,分析。

1、 计算压缩机理论排气量

n

AS V l T p v λλλλ= (min /3

m )

式中、A -第一级各个气缸活塞面积的总和,2

m S -行程,米 n -转速,转/分

v λ——容积系数;)1(11--=m

v εαλ

α:相对余隙容积,α=0.06; ε:压力比, m :气体多变指数 =m 1.20 p λ——第一级压力系数;p λ=0.95~0.98 T λ——第一级温度系数;T λ=0.90~0.95 l λ——第一级泄漏系数;l λ=0.92~0.96

2、理论功率计算

n P P k k

V P N k

k s d h

v s i ]1)[(1)1(67.161'

'1---=-λδ (Kw )

式中:1P —名义吸气压力,MPa ;

s δ—进气时的压力损失系数, s δ=0.04~0.06 ;

'',d s P P -实际吸、排气压力,MPa ; )1(1'S s P P δ-=, )1(2'

d d P P

δ+= -2P 名义排气压力,MPa ;

d δ—排气时的压力损失系数, d δ=0.08~0.12。

k -气体绝热指数,空气以4.1=k 计;h V —行程容积,h V =AS ;

n —转速,RPM ;其余符号同上。

将实测指示功率,理论功率及电测功率计算结果列表并比较之。

五、实验报告内容:

1 实验目的

2 实验装置

3 实验原理 4、简述实验步骤

5、实验记录表

6、采用理论公式分别计算压缩机指示功率和排气量与实验值比较,并分析原因。

六、注意事项:

1严格按规定操作。

2开车前手压皮带轮外侧盘动。

3储气罐出口阀开至最大位置后,慢慢调小。

4注意安全,开车时不要过分靠近机器。

实验完毕后关闭电源。

5请在关闭电源情况下拔插转速传感器连接线(不要带电拔插),在没有使用的情况下关闭光电探头电源。