海上油田智能采油20075249021

基于人工智能的海上油气开采设备优化控制方法

基于人工智能的海上油气开采设备优化控制方法海上油气开采是现代工业的重要领域之一。

随着科技的不断进步,人工智能(AI)作为一种强大的工具,开始在海上油气开采设备的优化控制中发挥重要作用。

本文将探讨基于人工智能的海上油气开采设备优化控制方法。

首先,基于人工智能的海上油气开采设备优化控制方法可以通过数据分析和预测来提高设备的工作效率。

利用大数据分析技术,我们可以收集设备运行过程中的各种数据,包括温度、压力、振动等参数。

通过对这些数据的深入分析,可以获取设备的工作状态信息,预测设备是否存在故障风险,并提出相应的优化控制策略。

这种预测性维护方法可以减少设备的停机时间,提高生产效率和安全性。

其次,基于人工智能的海上油气开采设备优化控制方法可以通过智能算法来提高设备的自动化程度。

传统的控制方法往往需要人工干预和调整,这不仅增加了人力成本,还降低了控制的精确度和实时性。

而基于人工智能的方法可以通过训练模型来实现设备的自动化控制。

以深度学习为例,可以使用神经网络模型对设备状态进行识别和分类,并根据设备状态的变化来自动调整控制参数,实现对设备的优化控制。

这种方法不仅提高了控制的自动化程度,还能够适应不同工况下的控制需求。

此外,基于人工智能的海上油气开采设备优化控制方法还可以通过协同控制实现设备间的优化协同。

在海上油气开采过程中,往往涉及到多个设备的协同工作,如钻井平台、生产平台等。

传统的控制方法往往只考虑单个设备的优化,忽略了设备间的关联性和相互影响。

而基于人工智能的方法可以通过建立协同控制模型,将不同设备之间的状态和控制信息进行交互和协调,实现多个设备的优化控制。

这种协同控制方法可以提高设备间的合作效率,优化整个油气开采系统的运行状态。

然而,基于人工智能的海上油气开采设备优化控制方法在实施过程中也会面临一些挑战和问题。

首先,由于海上油气开采设备的复杂性和多样性,建立准确的模型和算法是一项十分困难的任务。

需要收集大量的数据,进行深入的分析和研究,才能建立准确可靠的控制模型。

石油行业智能油田开采

石油行业智能油田开采随着科技的不断发展和石油资源的日益减少,石油行业正面临着越来越多的挑战。

为解决这一问题,智能油田开采技术应运而生。

智能油田开采利用现代信息技术与石油工业相结合,通过采集、处理、分析大量实时数据,提高石油开采效率和生产效益。

本文将介绍智能油田开采的定义、关键技术和发展前景。

1. 智能油田开采的定义和意义智能油田开采是指利用信息技术手段对油气资源及开采过程进行全面监测、分析和指导,通过实时优化决策,提高石油开采效率和经济效益的一种技术手段。

在传统石油开采过程中,人工干预较多,效率低下,且易受到外部因素的干扰。

而智能油田开采的引入,可以实现对石油开采全过程的自动化控制与优化管理,减少人为错误和资源浪费,提高生产效率,降低开采成本,实现可持续发展。

2. 智能油田开采的关键技术(1)大数据技术:智能油田开采需要对大量的实时数据进行采集、处理和分析。

大数据技术可以帮助石油企业高效地管理和挖掘这些数据,分析油井的生产状态、油气储量和产量等关键指标,为决策提供科学依据。

(2)云计算技术:云计算技术可以实现石油企业不同部门之间的信息共享和协同工作,提高油田开采的整体效能。

通过云计算技术,可以方便地存储和访问大量的数据,进行实时监测和分析。

(3)物联网技术:智能油田开采需要对各个设备和传感器进行联网,实时监测油气井的运行状态和生产数据。

物联网技术可以将各个设备和传感器连接起来,形成一个统一的网络,方便数据的采集和传输。

(4)人工智能技术:人工智能技术可以对大量的数据进行分析和处理,帮助石油企业更好地理解和预测油田的生产情况。

通过建立智能模型和算法,可以实现对油井的自动化控制和优化管理。

3. 智能油田开采的发展前景智能油田开采技术在石油行业中的应用前景广阔。

首先,智能油田开采可以提高石油开采的效率和生产能力,帮助石油企业实现产品质量的保证和生产成本的控制。

其次,智能油田开采可以降低石油行业对人力资源的依赖,减少人为操作错误的可能性,提高工作环境的安全性。

智慧油田解决方案

智慧油田解决方案引言概述:随着科技的不断发展,智慧油田解决方案已经成为石油行业的重要组成部分。

智慧油田解决方案利用物联网、大数据分析和人工智能等技术,提供了一种全面高效的油田管理方式。

本文将从四个方面详细介绍智慧油田解决方案的应用。

一、生产优化1.1 自动化生产:智慧油田解决方案通过物联网技术,实现了油田生产过程的自动化。

传感器和控制系统能够实时监测油井的状态,根据数据分析结果自动调整生产参数,提高生产效率。

1.2 预测维护:通过大数据分析,智慧油田解决方案能够预测设备的故障和维护需求。

这样可以提前进行维护,避免设备故障对生产造成的影响,降低生产成本。

1.3 能耗管理:智慧油田解决方案通过能源监测和优化,帮助油田管理者降低能源消耗。

通过对能源使用情况的实时监测和分析,可以找到能源浪费的问题,并采取相应的措施进行优化,提高能源利用效率。

二、安全管理2.1 实时监测:智慧油田解决方案通过安全监测系统,实时监测油田的安全状况。

传感器和摄像头等设备能够实时监测油田的火灾、泄漏等安全隐患,及时采取措施进行处理。

2.2 风险评估:通过大数据分析,智慧油田解决方案可以对油田的风险进行评估和预测。

根据历史数据和模型分析,可以预测潜在的安全风险,提前采取措施进行防范。

2.3 应急响应:智慧油田解决方案提供了应急响应系统,可以在发生事故或突发情况时,迅速采取应对措施。

通过智能化的指挥中心,可以实时调度人员和资源,最大程度地减少事故损失。

三、环境保护3.1 水资源管理:智慧油田解决方案通过监测和管理油田的水资源,实现了水资源的高效利用。

通过数据分析,可以找到水资源的浪费和污染问题,并采取相应的措施进行治理。

3.2 废物处理:智慧油田解决方案通过物联网技术,实现了废物处理的智能化。

传感器和控制系统可以监测废物的产生和处理过程,确保废物的安全处理,减少对环境的污染。

3.3 碳排放减少:智慧油田解决方案通过能源管理和生产优化,帮助油田减少碳排放。

油田人工智能技术的研究与应用

油田人工智能技术的研究与应用随着全球对于石油能源的需求不断增加,油田的生产效率和产量的稳定性越来越受到关注。

而人工智能技术正是为油田生产提供了一种新的思路和解决方案。

在未来,人工智能技术将成为油田高效、节能、智能化的必要手段。

一、人工智能技术在油田的重要性人工智能技术在油田生产中的应用可以大大提高生产效率,降低生产成本,减少环境污染等一系列问题。

通过人工智能技术,可以实现油田生产的自动化、可视化和智能化。

此外,人工智能技术还可以提高油井的可靠性和安全性,真正实现虚拟化、数字化和智能化。

二、人工智能技术在油田的应用现状目前,人工智能技术在油田的应用主要涵盖了以下三个方面:1. 油藏勘探:人工智能技术可以通过对地震数据、磁测数据等多种勘探数据的分析和处理,提取有用信息,识别油藏分布。

2. 油井监测:通过对油井的监测和分析,可以及时发现油井的异常情况,提前预警,避免事故的发生。

同时,还可以实现油井自动化控制,提高生产效率和可靠性。

3. 油田生产控制:人工智能技术可以根据油田的实时数据和历史数据对油田的生产量、生产效率等进行精确分析,提高油田的生产效率和产能。

三、未来人工智能技术在油田的发展趋势未来,人工智能技术在油田的应用将会更加广泛和深入。

主要体现在以下几个方面:1. 多种技术的整合:未来人工智能技术在油田的应用将会整合全球多种技术,如先进的传感器技术、先进的精细化控制系统等,以达到更好的效果。

2. 直观化显示:未来,油田生产的数据将会以直观化的方式呈现出来,油田生产人员可以更加便捷的获取到有用信息,提高决策的准确性和效率。

3. 智慧化系统:未来,人工智能技术将会应用到油田生产系统中,使其更加智慧化,如大数据分析等,实现全面的智能化生产控制。

四、人工智能技术在油田的应用难点尽管人工智能技术在油田生产中有着广泛的应用前景,但是人工智能技术在油田中的应用还有许多难点需要解决。

首先,人工智能技术在油田中的应用需要能够快速、准确分析海量的数据,如何处理这些数据是一个挑战。

海洋油气智能采集与处理技术

海洋油气智能采集与处理技术近年来,随着全球能源需求的不断增长,石油和天然气等传统能源依然在全球能源结构中扮演着至关重要的角色。

为了满足这种能源需求,全球各国都在积极寻求油气资源,并不断探索新的油气资源获取方式。

而这种新方式中,海洋油气开发技术是备受关注的一种方式。

海洋油气智能采集与处理技术,是一项应用计算机、通讯、传感技术等高科技手段对海洋油气资源进行采集、处理、安全性控制等方面的技术。

这种技术采用自动化、信息化的手段,通过开发智能化、高效率、安全稳定、节能环保的采油作业装备和系统技术,从而实现海洋油气开采的可持续发展。

一、海洋油气开采的现状与挑战海洋是一个巨大而又充满机遇的领域,而且海洋勘探和开发其实已经是一个非常成熟的技术了。

但是,海洋油气开采面临着很多的挑战。

首先,海水深度的限制,加上采油装备等设备的高昂成本,使得在深海开采油气显得异常困难。

其次,海洋环境的变化非常复杂,海洋化学和生物环境对海洋油气存量、品质和开采难度等方面都会产生极其显著的影响。

而且,海洋油气开采所面对的安全和环境风险较高,需要通过高新技术实现油气采集和运输的自动化、信息化和智能化管理。

二、海洋油气智能采集与处理技术的优势目前,随着探险技术等技术的不断进步和普及,科学家们正在借助各种高新技术手段,不断推进海洋油气采集技术的研发,并取得了不小的进展。

海洋油气智能采集与处理技术,正是一种基于现代高新技术的新兴开采技术。

这种技术具有如下优势:1、可以降低石油及天然气勘探成本,提高勘探效率,减少勘探风险。

2、一些技术手段可以大幅提高油气采集效率,提高海洋油气资源利用率3、可以有效保证油气采集和运输的安全和环境友好性,符合绿色能源发展理念。

4、海洋油气智能采集与处理技术还能够有效地预测和控制油气勘探和开采过程中的风险,提高工作的稳定性和有效性。

三、海洋油气智能采集与处理技术的主要应用方向目前,海洋油气智能采集与处理技术的应用主要包括以下几个方面。

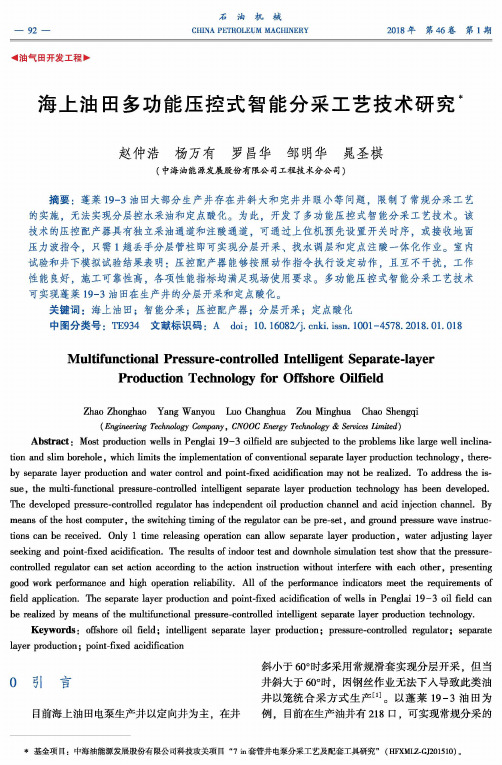

海上油田多功能压控式智能分采工艺技术研究

—92 —石油机械CHINA PETROLEUM MACHINERY2018年第46卷第1期◄油气田开发工程►海上油田多功能压控式智能分采工艺技术研究赵仲浩杨万有罗昌华邹明华晁圣棋(中海油能源发展股份有限公司工程技术分公司)摘要:蓬莱19-3油田大部分生产井存在井斜大和完井井眼小等问题,限制了常规分采工艺 的实施,无法实现分层控水采油和定点酸化。

为此,开发了多功能压控式智能分采工艺技术。

该 技术的压控配产器具有独立采油通道和注酸通道,可通过上位机预先设置开关时序,或接收地面 压力波指令,只需1趟丢手分层管柱即可实现分层开采、找水调层和定点注酸一体化作业。

室内 试验和井下模拟试验结果表明:压控配产器能够按照动作指令执行设定动作,且互不干扰,工作 性能良好,施工可靠性高,各项性能指标均满足现场使用要求。

多功能压控式智能分采工艺技术 可实现蓬莱19-3油田在生产井的分层开采和定点酸化。

关键词:海上油田;智能分采;压控配产器;分层开采;定点酸化中图分类号:TE934 文献标识码:A doi:10. 16082/ki.issn. 1001-4578.2018.01.018Multifunctional Pressure-controlled Intelligent Separate-layerProduction Technology for Offshore OilfieldZhao Zhonghao Yang Wanyou Luo Changhua Zou Minghua Chao Shengqi{Engineering Technology Company9CNOOC Energy Technology & Services Limited) Abstract :Most production wells in Penglai 19-3 oilfield are subjected to the problems like large well inclination and slim borehole,which limits the implementation of conventional separate layer production technology,thereby separate layer production and water control and point-fixed acidification may not be realized.To address the issue,the multi-functional pressure-controlled intelligent separate layer production technology has been developed. The developed pressure-controlled regulator has independent oil production channel and acid injection channel.By means of the host computer,the switching timing of the regulator can be pre-set,and ground pressure wave instructions can be received.Only 1time releasing operation can allow separate layer production,water adjusting layer seeking and point-fixed acidification.The results of indoor test and downhole simulation test show that the pressure-controlled regulator can set action according to the action instruction without interfere with each other,presenting good work performance and high operation reliability.All of the performance indicators meet the requirements of field application.The separate layer production and point-fixed acidification of wells in Penglai 19-3 oil field can be realized by means of the multifunctional pressure-controlled intelligent separate layer production technology.Keywords:offshore oil field;intelligent separate layer production;pressure-controlled regulator;separate layer production;point-fixed acidification斜小于60°时多采用常规滑套实现分层开采,但当 0引言井斜大于60°时,因钢丝作业无法下人导致此类油井以笼统合采方式生产[1]。

利用人工智能技术提高海洋石油开采效率的研究

利用人工智能技术提高海洋石油开采效率的研究人工智能(AI)技术在多个行业中取得了巨大成功,并在不同领域为提高效率和降低成本带来了新的机遇。

在石油开采领域,尤其是海洋石油开采领域,借助人工智能技术的研究和应用,可以显著提高开采效率、降低风险并改善环境保护。

首先,人工智能技术可以在地质勘探中发挥重要作用。

传统的地质勘探过程依赖于专家经验和大量的人工分析,费时费力且存在主观性。

而人工智能技术可以通过利用大数据分析、机器学习和深度学习等方法,从庞大的勘探数据中提取出更多有价值的信息。

例如,通过分析地震数据和重力数据,可以预测潜在油气勘探区域,从而减少勘探风险和成本。

其次,人工智能技术可以改善生产过程管理和优化。

通过引入智能监控系统和自动化控制技术,可以实时监测海洋石油开采过程中的诸多参数,如油井的产能、油气流量、温度和压力等。

当这些参数超过预定范围时,人工智能系统可以自动发出警报并采取必要的纠正措施。

此外,人工智能技术还可以通过优化生产调度,提高开采效率和产能利用率,减少能源浪费和环境污染。

人工智能技术还可以在风险预测和应急响应中发挥重要作用。

海洋石油开采面临许多潜在的风险,如油污染、泄漏和事故等。

通过分类和分析历史数据、实时监测数据和其他相关数据,人工智能系统可以预测潜在的风险和展示潜在的脆弱环节。

同时,通过建立智能应急响应系统,可以提前做好应对措施并及时采取行动,以减少事故和灾难对环境造成的损害。

此外,人工智能技术在提高勘探和开采安全方面也发挥着重要作用。

通过利用人工智能技术进行数据分析和模型预测,可以预测和避免潜在的风险因素,如地质灾害、沉积物变化和天气变化等。

此外,人工智能技术还可以应用于智能机器人和遥感设备,用于高风险区域的待机监测、检修和维护工作,以减少人员伤害和安全问题。

最后,人工智能技术还可以应用于环境监测和保护中。

海洋石油开采不可避免地会对海洋环境造成一定的影响,例如油污染和废水排放等。

石油工业中的智能采油技术应用研究

石油工业中的智能采油技术应用研究智能采油技术是当今石油工业发展的一个重要趋势,它不仅可以提高石油开采的效率和产量,还可以减少对环境的影响和人力资源的浪费。

本文将对石油工业中智能采油技术的应用进行研究,探讨其对石油工业的影响和未来的发展方向。

智能采油技术是指将计算机、人工智能、机器学习等先进技术应用于石油开采过程中的各个环节,实现石油采油过程的自动化、智能化和高效化。

它主要包括智能勘探、智能油藏开发、智能油井管理和智能油管监测等方面。

在智能勘探方面,人工智能技术可以对大量的地质勘探数据进行分析和处理,帮助勘探人员在海量数据中找出有价值的信息,并提供准确的勘探地点和采油方案。

智能勘探技术的应用可以大大提高勘探效率,减少油田开发的风险和成本。

智能油藏开发是智能采油技术的核心内容之一。

通过对油藏的物理、化学特性进行分析,并应用机器学习和智能控制技术来优化石油开采过程,可以提高采油效率,并有效延长油田的寿命。

智能油藏开发技术还可以降低对地下水资源的污染风险,减少环境影响,实现可持续发展。

智能油井管理是指利用传感器、数据分析和自动化控制等技术对油井进行实时监测和管理。

通过对油井生产和设备状态进行智能分析,可以提前预测油井故障,并采取相应的维修措施,以减少停产时间和降低维护成本。

智能油井管理技术的应用可以提高油井的稳定性和生产效率,保证油井的正常运行。

智能油管监测技术是指利用传感器和数据分析技术对输油管道进行实时监测和故障诊断。

通过对油管的温度、压力、流量等参数进行实时监控,可以及时发现管道泄漏和其他故障,并采取相应的措施进行修复,避免环境污染和产量损失。

智能油管监测技术的应用可以提高输油管道的安全性和可靠性,减少事故的发生。

然而,智能采油技术在应用过程中还面临一些挑战。

首先,智能采油技术需要大量的实时数据支持,但目前石油油田的数据采集和传输能力有限,这限制了智能采油技术的应用范围。

其次,智能采油技术的应用需要相关技术人才的支持,而目前相关技术人才相对匮乏,这也制约了智能采油技术的推广。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

距 转 盘 面 :+5米 20"套 管 44米

人工井底:1000米

最大斜度:70度

造斜点:220米 391—451米井斜为20度 665—725米井斜为45度

泥 挂 120米

泵挂700米,垂深647米

13-3/8"套 管 199米 17-1/2"井 眼 200米

造 斜 点 220米

⑤ 油井信息滞后

虽然卫星网络的开通已经大大提高了平台与陆地的通讯与信息交流, 但平台大量的生产状态数据依然要靠人员在平台定时获取,受人为因素 影响大,油井生产管理部门难以及时准确监测到油井生产状态,平台操 作人员也不能及时得到专业的指导。

正常

气锁欠载

供液不足

8

8

开展研究的目的

开发一种能够根据油井的实际生产能力,自动调整潜油 电泵的运行参数,使油井生产(地层供液和电泵排液)处于 合理的平衡状态的油井生产智能控制系统,从而可实现提高 生产效率和采收率,延长电机使用寿命,减轻平台操作人员 的劳动强度,减小整体的采油成本等目标。应用现代的技术 手段将油井及平台生产状态及时准确传送到陆地,由陆地的 专家对油井生产进行专业的指导,变平台生产的委托式管理 为指导式管理,提高整体机采井的管理水平与效率。

实验表明,通过频率的调整,产量增加明显,因此不需要换大泵。

31

31

提高频率的增产效果

32

32

泵工况诊断与控制

根据泵况分析理论,结合电 泵实际运行情况,自动调节电机 的运行频率,使潜油电泵工作在 理想的工况下。达到单井智能采 油的目的。

1、经济高效区 2、合理工作区 3、选泵偏小区 4、供液尚可,但有气,应放套管气 5、憋压,应放油嘴解堵

动液面 375 373.8 372.6 371.6 370.4 370 369 367 365 361 352 330 310

15

15

井下数据监测

井下数据监测 部分,主要测试 油井的压力、温 度、流量等井况 数据,电泵的振 动、绝缘状态、 机组入口压力与 温度等,此部分 可以为诊断油井 的工作状态及电 泵机组的工况提 供依据。

16

16

地面数据监测

主要监测 机组的工作电 压、电流及井 口压力、生产 流程中的各种 数据,为油井 实时监测提供 实时数据,以 确定平台油井 是否处于正常 工作状态。

3

3

机采井生产中的几个问题

① 潜油电泵泵效低,易损坏

根据潜油电泵的 特性曲线,只有当 扬程和排量在一定 的工作范围内,潜 油电泵才具有较高 的泵效,相对电泵 机组的寿命较长, 但当生产状态发生 变化时,对于特定 的电泵,会经常偏 移其正常的工作范 围,从而降低了泵 效,并影响电机的 使用寿命。

4

4

汇报人:顾根堂

采油技术服务公司 2005年11月

汇 报 内 容

机采井生产中的几个问题 当前国内外现状 智能采油控制系统组成原理 所取得的进展与结果 社会与经济效益分析

2

2

问题的提出

在油井的日常生产中,由于油层压力、产出流体物 性及其他井况参数的改变,油井工作状态会发生相应的 改变,这就要求采用潜油电泵的机采井的运行参数作相 应的调整,以适应油井的变化,使油井生产处于最佳的 工作状态,但实际生产中,却难以做到这 工 井 底 : 1 0 0 0 米 ; 9-5/8"套 管 1015米 12-1/4"井 眼 1020米

29

29

潜油电泵变频调产原理

与油井产能 匹配好,调 产范围大, 延长检泵周 期,减小作 业费用,有 效提高产量 。

30

30

提高频率的增产效果

地层静压为8MPA,最大生产压差4.5MPA

25

25

潜油电泵井下测试技术参数(压力)

测量范围:0-40MPa

适用温度:0-120度 仪器外径:110mm 仪器长度:1500mm 测试精度:0.2% 适用电压:3600VAC 井下供电:24VDC

接线方式:接于电机星点

工作电流:4-20mA 地面仪表:触摸屏电脑 定性显示绝缘状态。

通过近几年的努力,海上油田智能采油控制系统在多个方面 取得到进展,部分技术已经应用于油井生产控制,有些技术仍在 研究与完善之中。

24

24

潜油电泵井下测试部分

已经开发出单参数(压力) 的井下测试仪,此仪器直接 应用潜油电泵动力电缆进行 信号的传送。 多参数井下测试仪原理已经 通过实验(包括压力、井液 温度、绕组温度、振动、漏 电流与绝缘状态、电机工作 电压等数据)。 由于采用动力电缆进行信号 传送,因此大大降低总体的 成本,减小施工难度,提高 安装成功率,并且测试精度 较高,将来可用来进行压力 恢复测试。 由于井下无动作元件,因此 其可预期的使用寿命较长。

17

17

系统控制部分

根据油井生 产的实际需求应 用潜油电泵专用 的变频系统进行 调产,以实现油 井生产的自动控 制。

18

18

上位机监控系统

为操作人员提供人 机操作界面,并通过

现场总线网络对系统

进行管理控制,对所 采集的数据进行集中 处理、归档、存储、 并形成各种曲线。

19

19

上位机监控网络原理

9

9

国内外的技术状况

国外平台: • 在建平台之初就采用变频器,一次性

投入较高,便于以后的调产,但整体 上变频器体积大,所占用空间多并且 造价高。 在油井中下入多种监测设备,及时获 得油井生产技术参数,以便操作人员 及时进行调节。每套设备价格较高。 在生产的各个流程中进行实时监测, 能够监控全部的生产过程。

6、沉没度偏低

7、泵漏失或吸口堵,抽空 8、资料有误

33

33

油嘴调节对比

泵挂700米,静压8MPA,井口回压1MPA.

油嘴尺寸mm 50.3 40 30 25.4 22 20 18 16 14 12 10 8 7

产液量 129.365 129.352 129.301 129.23 129.113 128.988 128.78 128.417 127.74 126.37 123.32 115.673 108.181

22

22

单井智能采油控制系统

井下测试设备主要为地面控制提供实时 的数据监测,以便于判断油井的生产状 态是否正常。 数据采集主要用于对套压、电机的电流 电压等工作数据进行检测。以确定电泵 是否处于正常工作状态。 数据处理操作单元由PLC、触摸屏等可 编程设备组成,在其中设置油井正常运 行状态的数据和相关的保护参数,电泵 运行数据及井下测试值将与设定值进行 比较,并依据相关的理论模型发出相应 的控制指令。 变频调速装置为整个系统的执行装置, 通过调速改变油井的生产状态。以获得 较佳的运行效果。

泵额定扬程 1500

3 9 1 . 4 米 2 0°

上节泵级数 119 上节泵级数 133 试验流体密度(kg/m3) 1000

4 5 1 . 4 米 2 0°

推荐工作范围下限 120m3/d

推荐工作范围上限 180m3/d

6 6 5 . 7 米 4 5° 7 2 5 . 7 米 4 5°

应用卫星通讯实现了陆地与平台的实 时数据交换,能够在陆地实时指导平 台生产。

10

10

实时监控平台生产动态

各数显仪表实 时显示

11

11

流程数据直观监测

12

12

国内外的技术状况

国内平台:

出于成本和空间的考虑,一般多采用工频控制柜,主要依靠调节油嘴来进 行调产。井下监测设备较少,测试数据少,数据种类较单一,影响到机采井的 管理。与陆地的数据交流依靠人员录入的方式,不能进行实时数据传输。

6

6

机采井生产中的几个问题

④ 井下数据难以及时准确得到

由于平台生产条件的限制,油井生 产的井下压力、温度、流量、液面高度 等数据不能及时测量,对潜油电泵控制 参数的调整没有充分的依据,难以判断 油井的生产状态是否处于较为理想的状 况,有时会因不合理的生产参数而对油 层和井下设备产生破坏。

7

7

机采井生产中的几个问题

产液量(m 3 / d a y )

130

125

120

115

110

105 0 5 10 15 20 25 30 35 40 45 50 55

油嘴(m m )

5

5

机采井生产中的几个问题

③ 工作液面难以控制

由于潜油电泵采油过程中,产生的游离气需要定期排放,以保证潜油电 泵具有合理的沉没度。实际生产中由于地层压力的改变、液面的变化等因素 的影响,定压放气阀需适时调整,由于缺少必要的技术数据和参考资料,加 上一些人为的因素,不能及时准确调节套管气,使液面过低,导致电泵抽空 而损坏。

实际应用情况

国内外油井均目前采用人工调节方式,一般由操作员根据所测得的数据进行 调节。没有专用的智能调节系统。 根据地质和油藏的实际情况,建立油井生产运行模型,将专业的理论应用于 生产实际中去,及时自动调整油井的生产状态,具有明显的创新性。