管轴式吊耳计算(36mm)

吊耳技术条件

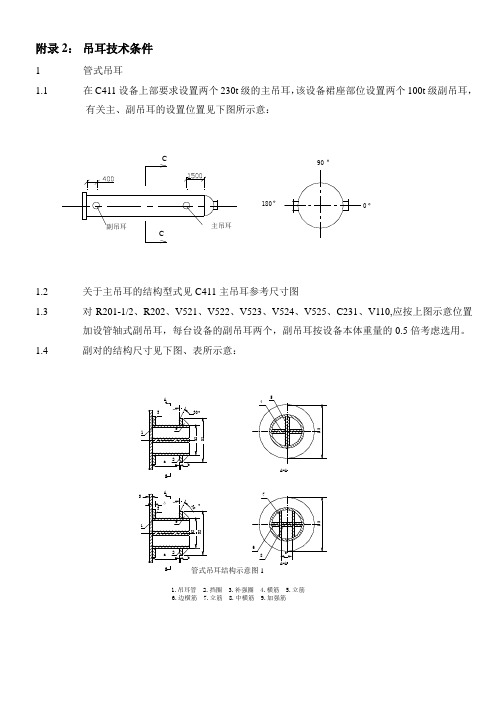

附录2:吊耳技术条件

1管式吊耳

1.1 在C411设备上部要求设置两个230t级的主吊耳,该设备裙座部位设置两个100t级副吊耳,

1.2 关于主吊耳的结构型式见C411主吊耳参考尺寸图

注:1. δ*为加强圈的厚度,一般等于设备壁厚S。

如系薄壁或厚壁设备,可视其具体情况适当予以增减。

2. 吊耳材质为10# 或20# 钢。

2 板式吊耳

2.1 在本装置中除C411以外的其它各台立置设备的主吊耳均为板式吊耳,其吊耳的结构型式见

板式吊耳的参考尺寸表单位:mm

3、吊耳制做技术要求

3.1 制做吊耳的钢材的材质、焊条的牌号必需符合设计规定,材料必需有质量证明书,必要时

可进行抽样鉴定,确保材料的质量;

3.2 使用的焊材必需按规定进行烘烤、保温、发放、领取,使用中必需用带盖的保温筒,并严

格按焊接工艺进行,吊耳的焊缝应严格的按GB150-98的规定分层着色检查,焊缝外形尺

寸应符合设计规定,制造厂焊接的吊耳在使用前必需做超探及着色检查;

3.3 管式吊耳焊接时应符合下列规定:

(1)焊接顺序:主筋板与设备本体→吊耳管与设备本体→补强圈与吊耳管及设备本体→

挡圈与吊耳管→加强筋与挡圈及吊耳管;

(2)各筋板之间焊缝可采用双面交错间断焊;

(3)吊耳管与筋板应不小于管长的1/3;

(4)补强圈拼接时,拼接数量不得多余3块;

(5)角焊缝高度为两端施件薄板厚度;

3.4 吊耳的拴挂绳扣部位必需圆滑,不得有棱角以防止损坏钢丝绳;

3.5 吊耳的结构、尺寸必需符合设计规定,设计强度应满足吊装要求及安全规定;。

吊耳计算

吊耳计算————————————————————————————————作者: ————————————————————————————————日期:1)折页销轴强度校核销轴最大受力为副斜架起吊就位瞬间,销轴直径ф130剪应力:τ=Q/A=100×103/(13/2)2π=753.78kg/cm2〈[τ]=1000kg/cm2弯曲应力:σ=Mmax/W (销轴受力按均布载荷计算)Mmax=QL2/8 q=100×103/8.4=1.9×104kg/cmM max=1/8×1.9×104×8.42=1.676×105kg·cmW=πd3/32=3.14×133/32=215.58cm3σ=Mmax/W=1.676×105/215.58=77744kg/cm2〈[σ]1)100t固定折页验算R Hmax=100T由拉曼公式校核最薄断面A-Bσ=P(D2+d2)/2sd(D2-d2)=100×103(442+13.22)/2×4×13.2(442-13.22)=1188kg/cm2〈[σ]固定折页焊缝计算焊缝长度Li=2×50+2×20+4=144cm 焊缝高度h=1.6cmτ=P/0.7hLi=100×103/0.7×1.6×144500 φ400 =620kg/cm 2〈[τ]=1000kg /c m23)活动折页计算主斜架起吊就位后,副斜架未起吊前,斜架主体部分底部已垫垫铁并穿上地脚螺栓,所以校核折页受力以R 3=178.82T 为准。

在A-B 截面上:R=220 A12 60 12φ126 Bδ60220 280由拉曼公式σ=P (D 2+d2)/2s d(D 2-d 2)得:σ=178.82×103(442+12.62)/2×8.2×12.6(442-12.62) =1019.98k g/c m2〈[σ]=1600k g/cm 2活动折页焊缝计算660焊缝长度L=2×50+2×30+6=160cm焊缝高度h=1.6cmτ=P/0.7hL=178.82×103/0.7×1.6×166×2=480.91kg/cm2〈[τ]=1000kg/cm2二、吊耳选择计算1)20t平衡吊耳计算由拉曼公式σ=P(D2+d2)/sd(D2-d2)得:σ=20×103(222+7.22)/3×7.2 (222-7.22)= 1148kg/cm2〈[σ]=1600kg/cm2焊缝长度L=4×30+3=123cm焊缝高度h=1.6cmτ=P/0.7hLi=20×103/0.7×1.6×123=145.18 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=20×103/3.14×6.82/4=551kg/cm2〈[τ]=1000kg/cm22)20t起吊吊耳选择计算在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=20×103(282+82)/4.9×8(282-82)=601 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=20×103/(28-8)×4.9=204.08kg/cm2〈[σ]焊缝长度L=28+2×22=72cm焊缝高度h=1.6cmτ=P/0.7hL i=20×103/0.7×1.6×72=248 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=20×103/3.14×7.62/4=441 kg/cm2〈[τ]=1000kg/cm2销轴弯曲应力弯矩M max=(1/8)QL=20×103×4.9/8=1.225×104 kg/cm2截面系数W=πd3/32=3.14×7.63/32=43cm3σ=Mmax/W=1.225×104/43=284.88 kg/cm2〈[σ]=1600kg/cm23)50t吊耳计算500 R=140 A1 φ24016 2516φ94B1B1A1δ25140 180在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=50×103(242+9.82)/6.2×9.8(242-9.82)=1152.24 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=50×103/(24-9.8)×6.2=568 kg/cm2〈[σ]焊缝长度L=30+2×36=102cm焊缝高度h=1.6cmτ=P/0.7hL i550=50×103/0.7×1.6×102=437.68kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=50×103/3.14×9.42/4=720.85 kg/cm2〈[τ]=1000kg/c m2销轴弯曲应力弯矩M max=(1/8)QL=50×103×5.7/8=3.5625×104kg/c m2截面系数W=πd3/32=3.14×9.43/32=81.5cm3σ=Mmax/W=3.5625×104/81.5=437 kg/cm2〈[σ]=1600kg/cm24)80t吊耳计算R=160A2φ300164016φ120B2 B2500A2500170 170在A1-A1截面上:σ=P(D2+d2)/sd(D2-d2)=80×103(342+12.22)/7.2×12.2(342-12.22)=1180 kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=80×103/(34-12.2)×7.2=510 kg/cm2〈[σ]=1600kg/cm2焊缝长度L i=2×34+34=102cm焊缝高度h=1.6cmτ=P/0.7hL i=80×103/0.7×1.6×102=700 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=80×103/3.14×122/4=708 kg/cm2〈[τ]=1000kg/cm2销轴弯曲应力(按均布载荷计算)7.2cmq=80×103/7.2=11.11×103kg/cm215.5cmR=40×103kgM max =15.5R/2-q×7.22/8=40×103×1.55/2-11.11×103×7.22/8=2.38×105kg·mW=πd3/32=3.14×11.63/32=153.16cm3σ= M max/W=2.38×105/153.16=1554kg/cm2〈[σ]=1600kg/cm25)100t吊耳计算由拉曼公式σ=P(D2+d2)/sd(D2-d2)得:σ=100×103(382+132)/8.2×13(382-132)=1186.77kg/cm2〈[σ]=1600kg/cm2在B1-B1截面上:σ=P/(D-d)s=100×103/(38-13)×8.2=487.8kg/cm2〈[σ]=1600kg/cm2焊缝长度Li=2×37+38=112cm焊缝高度h=2cmτ=P/0.7hL i=100×103/0.7×2×112=637.76 kg/cm2〈[τ]=1000kg/cm2销轴剪应力τ=Q/A=100×103/3.14×12.62/4=802 kg/cm2〈[τ]=1000kg/cm2。

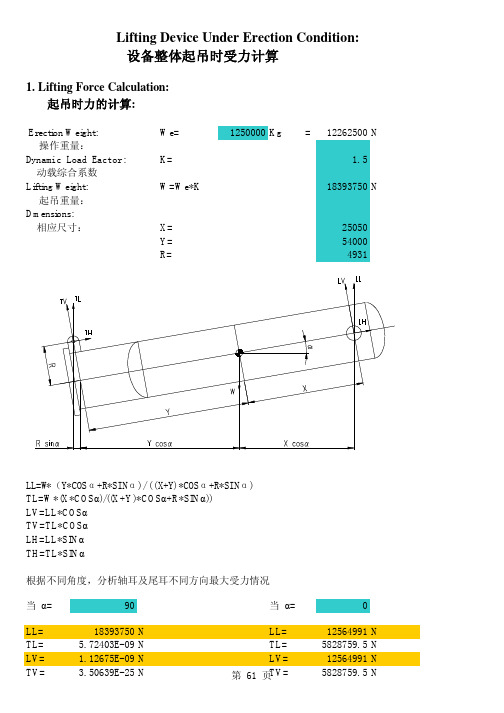

设备整体起吊时轴耳,尾耳计算

盖板截面积:

A2=(R5-R6)(δC-C2)= 16646.4 mm2

裙座壳体截面积:

A3=(t-C3)L/cosθ= 41945.8 mm2

组合截面的总面积:

A=A1+A2+A3= 83089.7 mm2

3.3

计算组合截面形心矩Jc

基础环截面形心矩:

J1=(R4-R1)/2= 205 mm

第 67 页

l=0.78(R7t)1/2= 355.1 mm R8=R6-(l+δc)tanθ-t/2cosθ= 4254.8 mm

R9=(R3+R8)/2= 4342.9 mm L=lK+δC+l= 865.1 mm

3.2

计算组合截面的总面积A

基础环截面积:

A1=(R4-R1)(δb-C1)= 24497.5 mm2

L

轴式吊耳外伸长度

400 mm

Distance Between Ribs

T

300 mm

筋板间距

Calcuation Result (计算结果)

Section Area Of Lug A 轴式吊耳截面面积

= π(D − S)S + 4S (D − 2S)2 − T2 − 4S2

599553.37

H = (D − 2S)2 − T2

根据不同角度,分析轴耳及尾耳不同方向最大受力情况

当 α=

90

当 α=

LL=

18393750 N

TL=

5.72403E-09 N

LV=

1.12675E-09 N

TV=

3.50639E-25 N

LL= TL= LV= 第 61 页TV=

炼化装置大型设备管轴式吊耳的设计毕业设计

在有些管轴式吊耳计算时,不均衡系数采用 2。由于现在设 备重量计算的准确性,设计重量和实际重量偏差较小,且一般设 备比较规则,所以不均衡系数取 1. 5 足够。 3. 2 吊耳强度最好达到吊耳材质许用应力的 80% ~85%

注:1-内挡板;2-管轴;3-外档板 4-加强环; 5-加强板;6-肋板

图 2 国外常用管轴式吊耳形式 经比较两种吊耳形式,从管轴长度看,国际上通常以大绳径 少股数吊索为前提条件,将管轴设计得较短;而国内吊耳系列由 于过去吊装绳扣材料性能和制作工艺与发达国家之间存在的巨 大差距,只能采用小绳径多股数吊索为前提条件,不得不将管轴 设计得较长。从理论上讲,前者显然更合理, 因为管轴受力后,弯 曲应力约占吊耳强度的 2/ 3。近年来随着国内制造装备业的快 速发展,吊装技术有了长足的进步,国内已完全能够生产单根承 载力大于 500t、绳径大于 200mm 的标准绳扣,目前国内吊耳的 设计有更多的选择条件,可通过参照两种吊耳的结构模式,设计 出适合吊装作业环境的最优化吊耳。如图 3 所示为已使用的 1000t 级管轴式吊耳(既是大管径、较短轴,又对管轴内外加筋, 以保证吊耳强度)。

H = 姨(D3- 2S3)2- T2 !!!!!!!!!!!! (式 2) 经计算,H 为 514. 5mm。

(3) 吊耳横截面积 A 的计算,如式(3)。

A= πS(3 D3- S3)- 4S2+ 4SH !!!!!!!!!! (式 3) 经计算,A 为 7. 146×104mm2。

(4)吊耳惯性矩 J 的计算,如式(4)

较大承载的吊耳管宜选用中厚管,管径要合适。若管径太 小,拴挂的吊装绳扣折弯角度太大,绳扣承载力的折减就大(如 管轴直径 Φ600,吊装钢丝绳径 Φ120,绳扣折减强度 23%,一般 根据现场经验,2 股绳按 1. 5 倍考虑),且绳扣受力后容易形成 死弯;若管径太大,对于小直径的设备不好布置,且设备的外观 感觉不协调。对于较薄壁设备宜选用较大管径的吊耳。

吊装大件吊耳受力计算

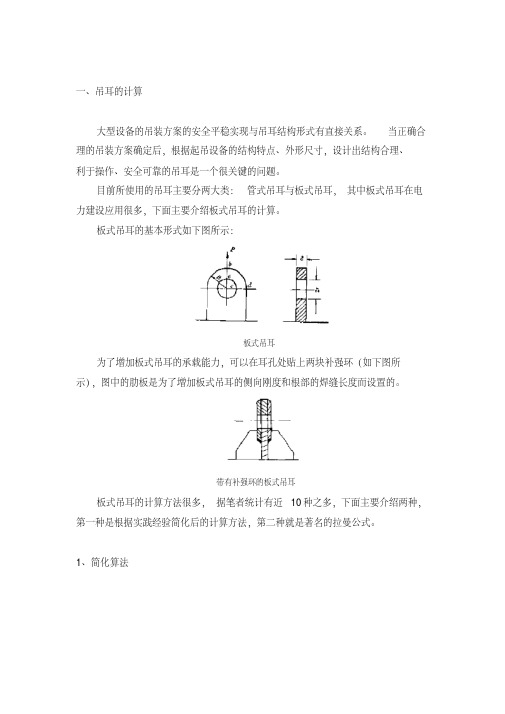

一、吊耳的计算大型设备的吊装方案的安全平稳实现与吊耳结构形式有直接关系。

当正确合理的吊装方案确定后,根据起吊设备的结构特点、外形尺寸,设计出结构合理、利于操作、安全可靠的吊耳是一个很关键的问题。

目前所使用的吊耳主要分两大类:管式吊耳与板式吊耳,其中板式吊耳在电力建设应用很多,下面主要介绍板式吊耳的计算。

板式吊耳的基本形式如下图所示:板式吊耳为了增加板式吊耳的承载能力,可以在耳孔处贴上两块补强环(如下图所示),图中的肋板是为了增加板式吊耳的侧向刚度和根部的焊缝长度而设置的。

带有补强环的板式吊耳板式吊耳的计算方法很多,据笔者统计有近10种之多,下面主要介绍两种,第一种是根据实践经验简化后的计算方法,第二种就是著名的拉曼公式。

1、简化算法(1)拉应力计算如上图所示,拉应力的最不利位置在c -d 断面,其强度计算公式为:2()PR r 其中:σ—c-d 截面的名义应力,P —吊耳荷载,N[σ]—许用应力,MPa ,一般情况下,1.5s (2)剪应力计算如图所示,最大剪应力在a-b 断面,其强度计算公式为:()pP A R r 式中:[τ]—许用剪应力,MPa ,3(3)局部挤压应力计算局部挤压应力最不利位置在吊耳与销轴结合处,其强度计算公式为:c c Pd式中:c :许用挤压应力,MPa , 1.4c 。

(4)焊缝计算:A :当吊耳受拉伸作用,焊缝不开坡口或小坡口,按照角焊缝计算:h he wk P h l P —焊缝受力, Nk —动载系数,k=1.1,e h —角焊缝的计算厚度,0.7ef h h ,f h 为焊角尺寸,mm ;w l —角焊缝的计算长度,取角焊缝实际长度减去2f h ,mm ;h —角焊缝的抗压、抗拉和抗剪许用应力,2h ,为母材的基本许用应力。

B :当吊耳受拉伸作用,焊缝开双面坡口,按照对接焊缝计算:(2)h hkP L 式中:k —动载系数,k=1.1;L —焊缝长度,mm ;δ—吊耳板焊接处母材板厚,mm ;h —对接焊缝的纵向抗拉、抗压许用应力,0.8h ,为母材的基本许用应力。

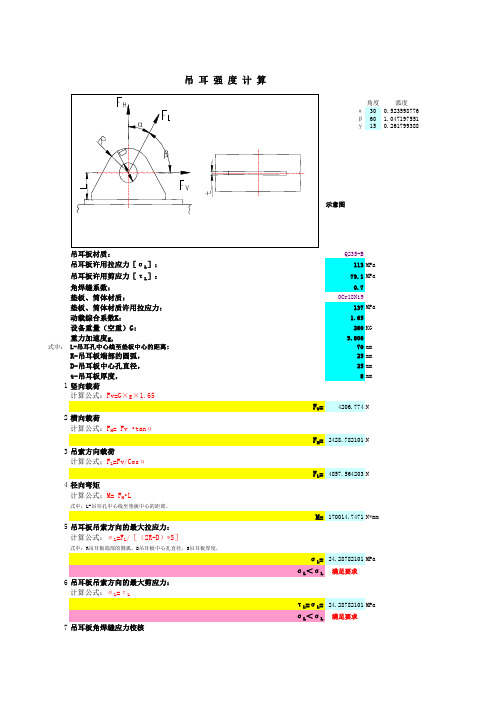

HGCAD_TPP-设备吊耳计算

角度弧度α300.523598776β60 1.047197551γ150.261799388吊耳板材质:Q235-B 吊耳板许用拉应力[σL ]:113MPa 吊耳板许用剪应力[τL ]:79.1MPa 角焊缝系数:0.7垫板、筒体材质:0Cr18Ni9垫板、筒体材质许用拉应力:137MPa 动载综合系数K: 1.65设备重量(空重)G:260KG 重力加速度g,9.806式中:L-吊耳孔中心线至垫板中心的距离:70mm R-吊耳板端部的圆弧,25mmD-吊耳板中心孔直径,25mm t-吊耳板厚度,8mm1竖向载荷计算公式:Fv=G×g×1.65F V =4206.774N2横向载荷计算公式:F H = Fv •tan αF H =2428.782101N3吊索方向载荷计算公式;F L =Fv/Cos αF L =4857.564203N4径向弯矩计算公式;M= F H •L式中:L-吊耳孔中心线至垫板中心的距离。

M=170014.7471N*mm5吊耳板吊索方向的最大拉应力:计算公式:σL =F L /[(2R-D)*S]式中:R吊耳板端部的圆弧,D吊耳板中心孔直径,S吊耳板厚度,σL =24.28782101MPa σL <σL满足要求6吊耳板吊索方向的最大剪应力:计算公式:σL =τLτL =σL =24.28782101MPa σL <σL 满足要求7吊耳板角焊缝应力校核吊 耳 强 度 计 算示意图角焊缝面积:计算公式:A=2*(tanγ+R)*SA=3924.871077mm2角焊缝的拉应力:计算公式:σa=F V/Aσa= 1.07182476MPa 角焊缝的剪应力:计算公式:τa=F H/Aτa=0.618818314MPa 角焊缝的弯曲应力:计算公式:σab=6M/(t*(2*(L*tanγ+R)))2σab=16.64960119MPa 组合应力:计算公式:σab=((σa+σab)2+4τ2)1/2σab=17.76459069MPa 角焊缝的许用应力:计算公式:0.7*[σL]σ=79.1MPa 结论 吊耳强度计算:满足要求。

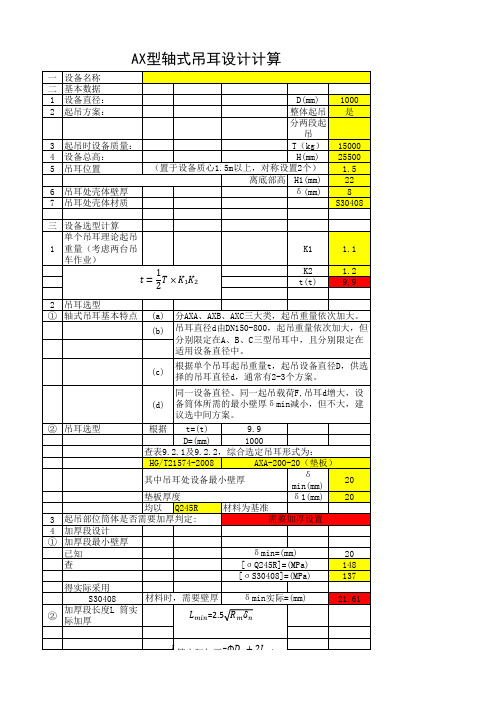

AX型轴式吊耳设计计算

(c)Biblioteka (d) ② 吊耳选型 根据

3 4 ①

②

t=(t) 9.9 D=(mm) 1000 查表9.2.1及9.2.2,综合选定吊耳形式为: HG/T21574-2008 AXA-200-20(垫板) 其中吊耳处设备最小壁厚 δ min(mm) 20 垫板厚度 δ 1(mm) 20 均以 Q245R 材料为基准 起吊部位筒体是否需要加厚判定: 需要加厚设置 加厚段设计 加厚段最小壁厚 δ min=(mm) 已知 20 [σ Q245R]=(MPa) 查 148 [σ S30408]=(MPa) 137 得实际采用 材料时,需要壁厚 δ min实际=(mm) S30408 21.61 加厚段长度L 筒实际加厚 ������_������������������=2.5√(������_������ ������_ ������_筒实际加厚=Φ������_1+2������_min 已知: 则: 查: 增厚段筒体平均半径 增厚段名义厚度 Rm=D/2+δ min实际/2= 510.80 δ n=δ min实际= 21.61 Lmin=(mm) 262.63 Φ D1=(mm) 410

AX型轴式吊耳设计计算

一 二 1 2 设备名称 基本数据 设备直径: 起吊方案: D(mm) 1000 整体起吊 是 分两段起吊 T(kg) 15000 H(mm) 25500 (置于设备质心1.5m以上,对称设置2个) 1.5 离底部高 H1(mm) 22 δ (mm) 8 S30408

3 起吊时设备质量: 4 设备总高: 5 吊耳位置 6 吊耳处壳体壁厚 7 吊耳处壳体材质

四 1 2 3 4 5 6

故: L筒实际加厚=(mm) 935.27 起吊方案选型计算结果: 是 整体起吊 分两段起吊 位于起吊段设备质心1.5m以上,离底部高22mm 吊耳位置: HG/T21574-2008 AXA-200-20(垫板) 吊耳形式: 需要加厚设置 起吊部位筒体 加厚段S30408筒体最小壁厚 21.61 mm 加厚段S30408筒体最小长度 935.27 mm

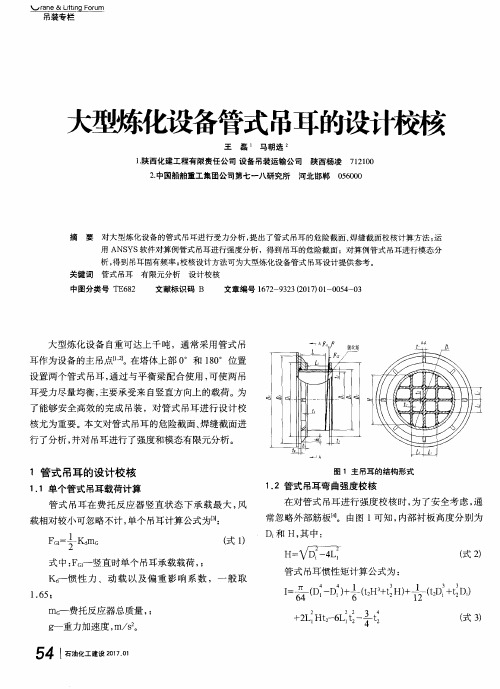

大型炼化设备管式吊耳的设计校核

A =丌 t l ( D l ~ t 1 ) + 2 D 。 t 2 + 4 Ht 2 - 9 t :

钢丝 绳对 管式 吊耳 的水平 拉应 力 为 :

一

( 式7 )

吊耳及 加 固等) , 吊耳承 担 的提升 重 量 即为 1 9 0 0 t , 单 个 吊耳 承重 9 5 0 t , 吊耳 材质 为 S A3 8 7 一 GRl l C L 2钢 材 ,

图 1 主 吊耳 的结 构 形 式

1 . 2 管式 吊耳弯 曲强 度校核

在 对 管 式 吊耳 进 行 强度 校 核时 , 为 了安全 考虑 , 通

载相对较小可忽略不计, 单个吊耳计算公式为[ 3 1 :

F G l =— 1 Kd mG 式中: F 。 一 竖直 时单个 吊耳 承载载 荷 , ; K厂 惯 性 力 、动 载 以及 偏 重 影 响 系 数 ,一 般 取

项 目 设计参数 5 0

( mm)

t 2 4 0

b 4 0

“ 3 0 1 5 0

t e 7 0

t 7 4 0

h 。 5 0

1 . 3 管式 吊耳 剪切 强度校 核

管 式 吊耳 剪切 应 力校核 公式 为 : r=F G1 / A≤[ r 】 ( 式 l 0 )

了能够 安 全高 效 的完 成 吊装 ,对 管 式 吊耳进 行 设计 校

核尤为 重要 。本文对 管 式 吊耳 的 危险截 面 、 焊 缝截 面进 行 了分 析 , 并对 吊耳进 行 了强度 和模 态有 限元分 析 。

1管式 吊耳的设计校核

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管轴材质:Q235-A

管轴规格:φ457×38mm

设备壁厚:δ=40mm

吊装重量:80000Kg

角焊缝系数:φa:0.7

动载综合系数K :1.

许用应力[]21400cm Kg =σ

吊点距设备筒壁的距离L :100mm(吊装时钢丝绳紧贴吊耳根部,计算时按100mm 考虑) 径向弯矩M

[][]

[]2

2222223444411002801722.22117246488000002.2216.361800007.4514.36.37.0172464880000046487

.4532)

5.387.45(14.332)

(8000001080000cm kg W M N A N W M cm D d D W cm

Kg L Fv M y x f y f x y x =<=+=+===

==⨯⨯⨯==

<+<==⨯-⨯=-=∙=⨯=∙ττττττττσσπ焊缝核算:==吊耳根部应力核算:

吊耳截面面积:

径=径

《大型设备吊装工程施工工艺标准》(SHJ 515-90)的方法进行根部焊缝计算: []h h h h W P A P A P τααα≤⎪⎪⎭⎫ ⎝⎛++⎪⎪⎭⎫ ⎝⎛2

22cos 2sin 2cos 局部应力与补强

R=1820mm

[]

[]

求,不需要补强。

结论:管轴满足应力要==周向应力:设备水平状态:

=径向应力:设备竖直状态:

=应力影响区:

结论

=查表:

周

周径周径σδσσδσδδγ<=⨯⨯⨯∙<=⨯⨯⨯=∙=∙+===

===7.10146.309

.067.658000002621.6206.3055

.067.658000002627.6556.109.0,055.0125.03640457

2/5.5036

1820

22221M B M M

B M cm R D B j M M R D R

焊接要求:管轴和设备焊接时应按照要求打坡口,焊接完毕后进行磁粉探伤。