锅炉煤耗偏大的的原因分析

300MW火电机组节能分析

300MW火电机组节能分析摘要:对于某火电厂的300MW#1机组的运行情况和节能潜力进行分析,重点探讨了该机组在节能方面的潜力问题,这对于今后同类机组设计、改造和维护具有一定的意义,能够为类似火电机组的建设及运行起到一定的借鉴作用。

关键词:300M火电机组;节能潜力;煤耗1.煤耗方面节能潜力分析要想节约煤炭和降低发电成本,努力降低煤耗则是一个重要问题,因为全国煤炭消耗总量的百分之六十左右都是用于火力发电厂的每年用煤量,燃料成本约占火电厂发电成本的百分之七十以上。

某电厂#1机组1025T/H锅炉为钢球磨直吹式燃烧系统,设计煤种为当地无烟煤,实际运行中入炉煤质波动较大,#1机组供电煤耗上半年统计指标为345g/kwh,比国内同类型300MW机组先进值325g/kwh高出20g/kwh,煤耗方面消耗较大,究其原因分析如下:1.1燃烧调整的影响及对策原因分析:炉不完全燃烧的情况下,明显能够造成飞灰可燃物的升高、炉渣含碳量的增大。

煤粉粗,往往是燃烧调整比较困难的重要原因。

由于磨煤机煤粉细度粗细不稳定,风门故障开度不准等原因造成燃烧不完全。

煤粉炉运行经济性影响很大程度上受到煤粉细度的影响。

尽管燃烧在细煤粉的环境下容易着火及燃烬,但是随之磨煤机的用电量也会相应增加。

所以应该从多个方面进行考虑经济性的问题,从而选择最合适的煤粉细度。

一般来说,最合适的煤粉细度则是以机械末完全燃烧热损失、制粉电耗率、钢球损耗总和最小时的细度。

对策:尽量提高磨煤机出口温度,维持在120℃~160℃之间,保持适当的一次风压,以利煤粉着火;对于锅炉运行调整不当的情况应及时进行调整,同时,煤粉细度必须维持在5%左右;各辅机的运行方式同时应该进行优化;最佳配风方式应该在考虑煤质的情况下进行试验确定。

优化锅炉吹灰方式、定期清洗空预器蓄热片、维持适当的炉膛负压运行,保持合理的烟气流速、增加尾部烟道受热面等都是降低排烟温度的有效措施。

1.2真空度的影响及对策原因分析:根据本地的实际情况,真空值应该为95kpa左右,但是,由于各种因素的影响,在实际运行中,机组真空都在93kpa左右,这样的真空严密性还有提高的空间,虽然试验合格但是还没有达到优良的条件。

两级分离循环流化床锅炉煤耗分析及降耗措施

在燃 煤电厂 中,生产成4 与燃料煤 的消 耗密 切相关 ,如何降低 王 锅 炉煤 耗是燃煤 电厂降低 生产 成本 ,提高经济效益 ,是适应市场经 济的需要 某 电厂5 5 h 台7t 两级 分离循环流 化脒锅炉 ,投 入运行后 / 发 电煤耗 偏高 , 如何降 低锅 炉的发电煤耗 ,一直是该 电J技术攻关 一 的主要 课题之 一 ,电厂有关技 术人员通过不断地进行技术分析 , 总 结经验 ,采取 了一 系列降煤耗措施 ,取得 了} 的成效。

1 炉 本 体 设 计 , 5

① 煤 的颗粒径大 ,易沉积在 床腻 , 成炉膛 密相 区燃 烧份 额 造 过大 , 温易超标 。为避 免炉内结焦 ,运行 中采取减少给煤量来 降 床 低床温 +从而使锅 炉达 不到 额定出力 ,负荷偏低 ;采取J 大运行风 J u 量来降低 床温 , 风机 电耗上升 ,且排烟热损失 大,锅炉运行不经 使 济 另外 ,煤的颗粒径 大 ,煤中挥发分析出及碳 的燃烧受控制 ,挥 发分析出和碳完全燃尽时 间变 长 , 完全燃烧热损失加大 。 ② 煤 的粒径配额 不好 ,则 锅炉的 不完全燃烧 损 失大 ,运行 中 为保证粗 颗粒煤不会沉积 在床底 ,势必要J 大运行风量 。但在此 风 J Ⅱ 量下 ,会使一部分细颗粒煤 直接 自炉膛扬析 出,其运行速度超 出了 两级分离器捕获范围 ,不能 参与物料循环再燃烧 ,随烟气排走 ,飞 灰可燃物含量大 ,,单位质 量的燃 料可 利用热量低 ,各种 热 损失相对 增大 , 锅炉发 电煤 耗高, 使 但如果煤的发热量过高 .则炉 膛密相区温度高 , 锅炉带 不上经济负荷 ,锅炉效率也低 。另外 , 锅 炉燃用煤 的发热 量不稳定 ,煤 的发热量变化幅度过大 ,使得锅炉运 行不稳定 ,频繁调整 ,安全性和 经济性都差 。 ④ 煤 的水分对锅 炉的热 力工况影 响较大 , 炉燃 用煤水分 过 锅 大 ,会使 炉内燃烧温度 下降 ,辐射热量下降 ,蒸发受热 的吸热 量 下降 , 炉排烟温度高 煤 中水分大 ,烟气量增大 ,增加 了尾 部受 锅 热l的磨 损和烟气腐蚀 。 l I i

锅炉效率反平衡计算法—简易计算

锅炉效率反平衡计算法—简易计算对我厂锅炉而言,影响煤耗的因素主要有三类:煤质、运行工况和锅炉自身热效率。

查找煤耗偏高的原因,需要对各影响因素进行定量测定分析。

测定锅炉热效率,通常采用反平衡试验法。

本文对此方法进行了介绍,并简化了计算过程,可用于日常锅炉效率监控。

1 反平衡法关键参数的确定众所周知,反平衡法热效率计算公式为:η= 100-(q2+q3+q4+q5+q6)计算的关键是各项热损失参数的确定。

1.1排烟热损失q2排烟热损失q2是由于锅炉排烟带走了一部分热量造成的热损失,其大小与烟气量、排烟与基准温度、烟气中水蒸汽的显热有关。

我厂燃煤介于无烟煤和贫煤之间,计算q2可采用如下简化公式:q2 =(3.55αpy+0.44)×(tpy-t0)/100式中,αpy——排烟处过量空气系数,我厂锅炉可取为1.45tpy——排烟温度,℃t0——基准温度,℃1.2化学不完全燃烧热损失q3化学不完全燃烧热损失q3是由于烟气中含有可燃气体CO造成的热损失,主要受燃料性质、过量空气系数、炉内温度和空气动力状况等影响,可采用下列经验公式计算:q3 =0.032αpy CO×100%式中,CO——排烟的干烟气中一氧化碳的容积含量百分率,%我厂锅炉q3可估算为0.5%。

1.3机械未完全燃烧热损失q4机械未完全燃烧热损失q4主要是由锅炉烟气带走的飞灰和炉底放出的炉渣中含有未参加燃烧的碳所造成的,取决于燃料性质和运行人员的操作水平,简化计算公式为:Q4 =337.27×Aar×Cfh/[ Qnet.ar×(100-Cfh)]式中,Aar——入炉煤收到基灰分含量百分,%Cfh——飞灰可燃物含量,%Qnet.ar——入炉煤收到基低位发热量,kJ/kg1.4散热损失q5散热损失q5是锅炉范围内炉墙、管道向四周环境散失的热量占总输入热量的百分率,计算公式为:Q5 =5.82×De0.62/D式中,De——锅炉的额定负荷,t/hD——锅炉的实际负荷,t/h1.5灰渣物理热损失q6灰渣物理热损失q6包括灰渣带走的热损失和冷却热损失。

锅炉指标对煤耗影响分析与锅炉运行优化

锅炉小指标对机组煤耗影响的分析计算与锅炉运行方式优化方案摘要:锅炉小指标变化对锅炉热效率和机组煤耗影响的计算方法。

根据锅炉反平衡热效率的计算方法推导出各项运行指标变化对锅炉热效率的影响,定量分析了燃煤电厂锅炉热效率对供电煤耗变化的影响;同时制定了锅炉运行方式优化方案。

关键词:锅炉热效率供电煤耗运行方式优化方案引言锅炉运行小指标影响着热电厂供电煤耗,通过分析小指标的变化对煤耗的影响程度,可以找出影响煤耗的主要因素,进而为挖掘设备节能潜力指明方向。

本文以锅炉反平衡热效率的计算方法为基础,介绍了计算锅炉主要参数变化对锅炉热效率和机组煤耗的一般方法。

该方法可以量化各项参数对煤耗的影响,并能较为准确地判断出当前锅炉存在的问题对机组经济性的影响。

一、计算锅炉各项参数对锅炉热效率影响的基本方法对于电厂日常的煤耗计算和小指标统计,最基本的方法是通过热损失法(反平衡法)计算锅炉热效率,反平衡计算可以减少锅炉的散热损失(目前热电厂统计计算锅炉效率一般是采用正平衡计算方法)。

利用反平衡计算的主要依据:η=100 -[(Q2 + Q3 + Q4 + Q5 + Q6)/ Qr]×100=100-( q2 + q3 + q4 + q5 + q6)式中η——锅炉热效率,%Qr ——单位燃料的锅炉输入热量, kJ / kg ;Q2 ——单位燃料的排烟热损失热量, kJ / kg ;Q3 ——单位燃料的可燃气体未完全燃烧损失热量, kJ / kg ;Q4 ——单位燃料的固体未完全燃烧损失热量, kJ / kg ;Q5 ——单位燃料的锅炉散热损失热量, kJ /kgQ6 ——单位燃料的灰渣物理显热损失热量,kJ / kg ;q2 ——排烟热损失百分率, %;q3 ——可燃气体未完全燃烧热损失百分率, %;q4 ——固体未完全燃烧热损失百分率, %;q5 ——锅炉散热损失百分率, %;q6 ——灰渣物理热损失百分率, %通过对各项损失的计算公式进行分析, 可以总结出影响锅炉热效率的各项参数, 如果某一项参数变化了,将该参数变化后的数值带入到锅炉热效率的计算程序中, 并保持其它参数不变, 可以计算出变化后的各项热损失和变化后的锅炉热效率,进而得出该参数变化数值对锅炉热效率的影响幅度。

浅析发电厂燃煤锅炉高能耗原因及优化措施

浅析发电厂燃煤锅炉高能耗原因及优化措施摘要:当前煤电依然占据中国发电市场大部分份额,燃煤锅炉应用非常广泛,“降本增效”是电厂的一项长期进行的工作,降低锅炉能耗是这项工作中的重中之重,本文从各方面分析燃煤锅炉能耗高原因,提出了一系列降低能耗的措施,通过华能阳逻电厂#5、#6锅炉的优化案例加以佐证。

关键词:燃煤锅炉;高能耗;锅炉运行1.燃煤锅炉高能耗的主要原因1.1排烟温度高造成热损失在燃煤锅炉运行过程中,排烟热损失是影响锅炉效率的最重要原因,温度越高,锅炉效率越低。

排烟温度每升高12~15℃,排烟热损失约增加1%,降低排烟温度是提高燃煤锅炉经济性的关键所在。

仅就锅炉而言,排烟温度由风、粉、煤和设备的健康状况几大因素共同决定,降低排烟温度可以从这几个方面着手,分析造成排烟温度高的具体原因,采取有针对性的技术措施,另外,有明显提高经济效益的技改还是有必要的。

过分追求排烟温度低有可能增加烟道阻力,提高厂用电率,甚至引起低温腐蚀。

所以,降低排烟温度应结合经济型与安全性综合考虑。

1.2炉渣和飞灰含碳量过高炉渣和飞灰含碳量指炉渣和飞灰中碳的质量占炉渣和飞灰质量的百分比,是锅炉的第二大热损失,很大程度上影响了锅炉的热效率。

炉渣和飞灰含碳量每升高1%,机组的供电煤耗将升高0.7g/kW·h,很大程度上决定炉渣和飞灰含碳量高低的因素在于煤种和燃煤的配煤方式,煤粉细度和配风方式也有很大影响。

进炉煤粉的挥发分(Vad)高,灰分(Aad)少、细度高,飞灰和含碳量就低。

煤粉细度一般不能调整,磨煤机出口旋转分离器在磨煤机安装时已设定好。

在锅炉燃烧过程中的一次风速、风温,送风量和辅助风风门开度,对不同工业分析的煤种有其针对性的的调整,合理的配风能延长煤粉在炉膛中的燃烧时间,使燃烧更加彻底。

1.燃煤锅炉高耗优化策略2.1加强设备治理对锅炉及其附属设备进行维护和合理的技改,可以有效降低锅炉排烟温度。

全面检查锅炉及其附属设备,对于漏风现象要及时发现,并且采取有效措施来控制,制粉系统各风压、风量和风粉温度测点要坚持维护,保证其可靠性。

电厂锅炉煤耗高的原因分析及措施

电厂锅炉煤耗高的原因分析及措施摘要本文主要结合广西百色银海发电有限公司2×150MW循环流化床锅炉运行情况,提出煤耗偏高所带来的问题以及如何降低煤耗而采取的措施,进一步阐明了节能减排对提高企业竞争力和降低成本的重要性。

关键词电厂;锅炉;煤耗;措施1电厂锅炉简述电厂锅炉和其他的工业锅炉相比,具有容量大、参数高的优势。

在电力系统中,电厂锅炉可以源源不断的提供动力。

电厂锅炉是从水管锅炉发展起来的,水管锅炉代替了陈旧的火管锅炉,压力更大,温度更高,效率更快,设备更加先进。

而水管锅炉也经历了从直流锅炉到多次强制循环锅炉和复合循环锅炉的蜕变。

2 影响锅炉煤耗的因素2.1研究锅炉煤耗因素的必要性广西百色银海发电有限公司拥有装机容量为2×150mW,配套2×480t/h循环流化床锅炉,锅炉为固态连续排渣,排渣温度为850℃~950℃。

两台锅炉配套八台水冷滚筒式冷渣器,炉渣通过炉底的排渣管直接排入冷渣器冷却,冷却介质为工业水,单台耗水量80t/h。

冷渣器出渣温度<150℃,冷却水温升为40℃。

目前我公司通过对锅炉受热面进行技术改造时,面对的主要问题是:电煤消耗量偏大,浪费能源,成本偏高。

因此如何能够做到节能减排,提高效率,进而提高企业的竞争力,是我公司目前主要的研究方向和问题。

2.2具体影响因素2.2.1燃料的放热量燃料的发热量决定煤耗的高低,放热量高,煤耗自然就低。

但实际情况是燃煤会因为各种原因减少了其理论的放热量,比如保管不当导致的燃煤受潮等。

或者是由于煤本身的原因,如:1)水分过大会导致水分吸收更多的热量,从而减少了锅炉的吸热量。

水分变成水蒸气过程中,体积膨胀,增大了排烟的容积和热量损失;2)由于燃料的灰分会吸收很多的热量,如果含量过高会导致锅炉内的温度下降。

还使得燃煤不能充分燃烧,浪费能源,降低燃料本身的放热量;3)煤的挥发分如果很低,则不容易着火,这就需要不断的加热,需要的时间也会增加;4)如果燃煤颗粒过大,会导致煤不完全燃烧,燃烧的时候会增加风机的运作,从而导致用电率过大;颗粒太小,就要继续加煤以保证炉膛内的负荷充足。

煤质下降对煤耗的影响 分析

煤质下降对煤耗的影响主要在两个方面:一是影响锅炉效率下降,热力循环效率下降,发电煤耗上升。

二是影响厂用电率上升,供电煤耗上升。

煤质对锅炉效率影响的具体数值,因锅炉燃烧方式、煤种成分、制粉方式不同等因素关系错综复杂,目前还没有定量的计算公式。

对锅炉效率的影响也是非线性的。

由于燃煤热值下降,使耗煤量增加,输煤、制粉、除灰、除尘、风机电耗相应增加,直接影响厂用电率升高。

目前我公司各电厂燃煤热值大多低于设计值300-1000大卡/千克,因煤质低于锅炉设计值影响我公司供电煤耗整体升高约5.34g/Kw.h,影响我公司厂用电率整体升高约0.39-0.49个百分点(具体情况见附表)。

(锅炉效率:热值低于设计300大卡/千克时,锅炉效率下降0.5%,发电煤上升1.6克/千瓦时,供电煤耗上升1.75克/千瓦时,超过300大卡/千克以上时,每降100大卡/千克,锅炉效率再下降0.2%,发电煤耗再上升0.65克/千瓦时,供电煤耗上升0.72克/千瓦时。

循环效率:热值每低于设计100大卡/千克时,发电煤耗上升0.14克/千瓦时,供电煤耗上升0.155克/千瓦时。

厂用电率:燃煤热值下降100大卡/千克,约影响厂用电率上升0.08-0.10%,影响供电煤耗上升约0.256-0.32克/千瓦时。

综合影响:当入炉煤低位热值低于设计值100大卡/千克以上时,每降低100大卡/千克,供电煤耗上升0.45克/千瓦时;当热值低于设计值300大卡/千克以上时,供电煤耗上升约3克/千瓦时,再每降低100大卡/千克,增加1.2克/千瓦时。

)单位机组容量(万Kw)设计发热量(Kcal/kg)入炉热值实际完成值入炉热值实际完成值与影响厂用电率影响供电煤耗(Kcal/kg)锅炉设计发热量的差值(Kcal/kg)(%)(g/Kw.h)XXX发电厂2047904180-610 0.49%-0.61% 6.723353124180-1132 0.91%-1.13%12.98 XXX电厂2047434073-670 0.54%-0.67%7.44 XX电厂3029672652-315 0.25%-0.31% 3.18 XX热电厂3047584281-477 0.38%-0.48% 5.13 XX电厂3048304477-353 0.28%-0.35% 3.64XX电厂1037343977243 0.00%0.00 12.549873977-1010 0.81%-1.01%11.52 3045034352-151 0.12%-0.15%0.68XXX电厂2045034092-411 0.33%-0.41% 4.343045034092-411 0.33%-0.41% 4.34 XXXX电厂3044514051-400 0.32%-0.40% 4.20 XX发电厂3345034008-495 0.40%-0.49% 5.346045034135-368 0.29%-0.37% 3.82 XX公司2050444417-627 0.50%-0.63% 6.92 XX公司546734037-636 0.51%-0.64%7.04XXX热电厂3047924027-765 0.61%-0.76%8.58XX电厂20(1、2机)51844486-698 0.56%-0.70%7.77 20(3-6机)4400448686 0.00%0.00XX发电公司6035152891-624 0.50%-0.62% 6.89公司合计1379万Kw(48台)0.39%-0.49% 5.34。

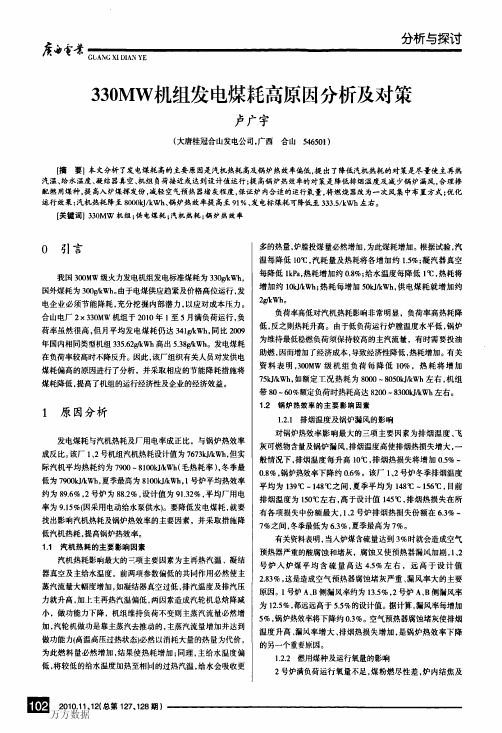

330MW机组发电煤耗高原因分析及对策

万方数据万方数据屋岛它景分析与探讨GUANGⅪDIAl、YE图1燃烧器一、二次风间隔布置简图2.2.3燃烧器改用一次风喷口集中布置方式根据燃用无烟煤及劣质贫煤的实践经验,燃烧器一般都采用一次风集中布置方式。

l号炉燃烧器改造是将两层一次风喷VI集中布置,并采用一次风切圆对冲布置,而二次风喷口采用分层布置方式,由于一次风在向火面,一次风可以直接吸收上游射流的辐射和湍流传热,二次风布置在一次风的外侧,可减缓一次风气流的刷墙程度。

一次风集中布置方式由于燃烧集中,煤粉浓度较高,所需着火热小,着火条件好,相对提高了着火区温度,有利于保持较高的炉温。

二次风采用分层布置,一、二次风喷口保持较大的距离,以推迟一、二次风混合,待一次风煤粉气流着火稳定后再高速喷入二次风,使二次风卷吸的高温烟气与煤粉气流强烈扰动混合,有利于在燃烧器出口某一位置形成局部的“三高”区(高氧量、高温度、高煤粉浓度),使煤粉尽量燃烧完全,大大减少了不完伞燃烧产生的还原性气氛及炉膛结焦,因而一次风集中布置适用于低挥发分、难着火及难以燃尽的劣质烟煤,2号炉目前采用的燃烧器布置方式(如图l所示)只适用于燃烧挥发分较高的烟煤,根据该厂来煤的实际情况,应将2号炉的燃烧器改为一次风集中布置方式。

3结束语由以上分析可知,合山电厂影响供电煤耗最大的因素是锅炉热效率偏低及汽机热耗高,其中尤以提高锅炉热效率的潜力为最大。

而提高锅炉热效率的潜力主要在降低飞灰可燃物上。

飞灰可燃物含量每降低1%,锅炉热效率可提高约0.72~0.75%,锅炉热效率每提高1%,发电标准煤耗就下降3.89/kwh左右,按照电厂燃用的劣质烟煤,飞灰可燃物含量月平均值能控制在3%左右,锅炉热效率可提高1.5%~2%,达到90.5%~91%,如主再热汽温、给水温度、凝结器真空及机组负荷接近或达到设计值运行,汽机热耗可控制在8000kJ/kWh以下,若厂用电率控制在9.O%左右,则发电标准煤耗月平均值可降至333.5—3359/kWh左右,从而达到国内同类型机组平均水平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

运行分析

锅炉专业2014年2月20日

于设计值,那么其煤耗就会升高,实际给水温度与设计值相差的越

多,那么需要消耗的热量就越大,锅炉的煤耗也就越大。

3、锅炉本体汽水损失

锅炉汽水的损失将会引起热量损失,也就势必会导致锅炉煤耗升高。

锅炉本体的汽水损失主要由排污、蒸汽吹灰、锅炉本体疏水等造成,其

中连续排污是造成锅炉本体汽水损失的最主要原因

4)锅炉热效率影响

锅炉煤耗受锅炉的热效率影响最大,而一般来说热电厂的锅炉的热效

率设计值不宜低于90%,再加上实际运行时受到各种因素的影响,其

实际热效率值都会下降,从而导致煤耗更大。

锅炉的热损失通常包括

固体燃料颗粒没有燃尽,排烟热损失等。

其原因有锅炉漏风,锅炉受

热面积灰、结渣、堵塞以及过热器或省煤器受热面设计缺陷导致排烟

温度过高,煤粉过细导致部分未完全燃烧的煤粉随烟气散逸以及煤粉

粗、过潮等导致不能充分燃烧。

二、防范措施:

1、加强煤质管理

2、严格控制给水温度

3、减少锅炉本体汽水损失

排污是汽水损失主要原因,根据水质及时调整排污。

4、降低排烟温度

排烟温度每升高10℃,锅炉热效率降低0.76%,排烟温度降低可以降低锅炉煤耗,从而提高效率。