铝合金压铸常见问题及分析中英文对照版

压铸缺陷英文

磕碰:knocked wounded划伤: scratch变形:bending warping拉伤:drags龟裂:turtle cracks,network cracks夹杂:inclusions锈蚀,发霉:rust,corrosion裂纹:cracks气泡:blisters气孔:gas porosity油污:stained casting夹层:laminations成形不良:non-fills零件外观不允许有明显压铸缺陷如冷隔、发黑拉伤、起皮、水纹、粘料、切伤、滑块凸起cold shut,black surface,drag mark,stripping,wave,sticky material,trimming wound and raised slider are not allowed on parts• A . 尺寸,形状缺陷•铸造缺陷 casting defects•尺寸超差 improper shrinkage allowance•尺寸不合格 wrong size•模样错误 excess rapping of pattern, deformed pattern,•壁厚不均 different thickness•铸型下垂 mold sag•错型 mold shift, shift, miss-match, cross-joint•舂移 ram off, ram away•塌型 mold drop, drop off, drop out, drop sticker 上型下沉,沉芯 sag( 上型和型芯下垂导致壁厚减小)•飞翅 fins, joint flash•翘曲 warp age, buckling, warping, camber•铸件变形 warped casting•挤箱 push up, cramp-off•型裂 broken mold, cracked•掉砂 crush of mold, crush•变形 deformation, casting distortion, warped casting • B. 缩孔(由凝固收缩引起 )•缩孔 shrinkage, shrinkaged cavity•内部缩孔 internal shrinkage, dispersed shrinkage, blind shrinkage•敞露缩孔 open shrinkage, external shrinkages, sink marks, depression•缩松porosity, shrinkage porosity, leakers, micro shrinkage, disperded shrinkage•缩陷 sink marks, draw, suck-in•芯面缩孔 core shrinkage•内角缩孔 corner shrinkage, fillet shrinkage•出汗孔 extruded bead, exudation•线状缩孔 fissure like shrinkage• C. 气体缺陷(由气体引起的孔)•气孔 blowholes, gas hole, blow•针孔 pinholes•裂纹状缺陷,线状缺陷 fissure defects• D. 裂纹•裂纹 crack•缩裂 shrinkage crack•季裂 season cracking, season crack•应力热裂 hot cracking, hot tearing, hot tear•淬火裂纹 quench crack, quenching crack•应力冷裂 cold cracking, breakage, cold tearing, cold tear•龟裂 crack•激冷层裂纹,白裂 chill crack• E. 夹杂物•夹渣 slag inclusion, slag blowholes•砂眼 sand inclusion, raised sand, sand hole•其他夹杂物 the other inclusion•胀砂 push up, cramp-off, sand hole•掉砂 crush, crush of mold•硬点 hard spot•浮渣 dross ( 浇注后在铸型内形成的缺陷,尤其是石墨、氧化物和硫化物的线状缺陷的总称,另外,浇注过程中被卷进去的缺陷成为夹渣和砂眼,两者的区别是形成原因不同)•石墨浮渣 graphite dross, carbon dross•氧化皮夹渣 oxide dross, oxide inclusion, skins, seams•硫化物熔渣 sulfide dross•沉淀物 sludge•夹渣物 sand inclusion, oxide inclusion, skins, seams•黑点,黑渣 black spots, lustrous carbon•涂料夹渣 blacking, refractory coating inclusions•光亮碳膜 lustrous carbon films, kish tracks• F. 外观缺陷•浇不足 misrun, short run, cold lap, cold shut•冷隔 cold shut, cold laps•轻度冷隔 seam•两重皮 plate•皱皮 surface fold, gas run, elephant skin, seams, scare, flow marks •漏箱 run-out, runout, break-out, bleeder•漏芯 mold drop, stiker•未浇满 short pours, short run, poured short•气孔 blowholes, blow•飞翅 fins,joint flash•胀砂,气疱 swell, blister•芯撑未融合 chaplet shut, insert cold shut, unfused chaplet•热粘砂 burn in•热痕 flow marks•内渗豆,冷豆,冷隔 internal sweating, cold shot, shot iron•外渗物 sweating•磷化物渗豆 phosphide sweat•铅渗豆 lead sweat•锡渗豆 tin sweat•掉砂 rat, sticker (型砂的一部分附着在模样上而形成的表面缺陷)•G. 型芯缺陷•砂芯断裂 crushed core, broken core•砂芯压碎 broken core•芯面缩孔 core blow•砂芯缩孔 core blow•砂芯下垂 sag core, deformed core•砂芯弯曲 deformed core•漂芯 shifted core, core raise, raised core, mold element cutout•偏芯 core shift••H. 表面缺陷•沾砂 burn on, sand burning, burn in , penetration•粘型(金属型) fusion•两重皮 laminations , plat•机械粘砂 penetration , metal penetration•夹渣结疤 scabs , expansion scabs , corner scab•表面粗糙 rough casting , rough surface•鼠尾 buckle , rat tail•涂料结疤 blacking scab , wash scabs•烘干不足 sever surface , wash scabs•熟痕 surface defect casting by combination of gas and shrinkage ( 在靠近厚断面处形成下陷的蛇状伤痕)•涂料剥落 wash erosion•气疱 blister , surface or subsurface blow hole•表面粗糙 rough surface , seems , scars•起皮 stripping•剥落结疤 pull down , spalling scab•伤痕crow’s feet•麻面 pitting surface , orange peel , alligator skin•热裂痕 surface folds , gas runs•泡疤表面 surface folds , gas runs•象皮状皱皮 surface fold , gas run , elephant skin•皱皮 surface fold , gas run , seams , scare , flow marks•波纹 wave•冲砂 wash•冲蚀 erosion•I. 组织缺陷(铸铁 )•球化不良 poor nodularity , degenerated graphite•异常石墨 abnormal graphite•开花状石墨 exploded graphite•过冷石墨 under cooled graphite , D-type graphite•石墨细小颗粒 chunky graphite•石墨粗大 kish graphite , kish•整列石墨 aligned graphite•石墨魏氏组织 Widmannstatten graphite•麻口 mottled cast iron , mottle•灰点 mottle•反麻口 inverse mottle ( 与麻口相反,在薄断面处和尖角处形成的麻口)•白口 chill•反白口 reverse chill , inverse chill•冷豆 extruded bead , exudation , internal sweating•退火不足 miss annealing , incomplete annealing•粗大枝晶组织 coarsened dendritic•反偏析 inverse segregation•比重偏析 gravity segregation•溶质偏析 solute segregation•宏观偏析 macroscopic segregation•微观偏析 microscopic segregation•J. 断口缺陷•表面铁素体 ferrite rim•表面珠光体 pearlite rim•白缘,脱碳 pearlitic rim , picture frame , pearlite layer•不均匀断口 heterogeneous fractured surface•破碎激冷层 scattered chill structure , cold flakes•晶粒粗大 rough grain•尖钉状断口 spiky fractured surface•冰糖状断口 rock candy fracture surface•K. 力学性能缺陷•硬点 hard spot ( 对铸件,硬点是硬区、白口或冷豆等力学性能缺陷的总称;对铝合金,硬点是铸件内各种高硬度相,如初晶Si相、金属间化合物、氧化物,偏析等总称)•硬度不良 poor hardness , too high or low hardness•L. 使用性能缺陷•腐蚀性不良 poor corrosion resistance•切削性不良 poor machinability•麻点 torn surface•锌晶间腐蚀 zinc intergranular corrosion•电导率不良 poor electrical conductivity•M. 其他缺陷•残留飞翅 residual fin•残留黑皮 residual black skin•浇道冒口断口缺肉 broken casting at gate , riser or vent•端部缺肉 inside cut•切口缺肉(压铸件) inside cut•翘曲 ( 喷丸引起) camber , excessive cleaning•铸件弯曲 ( 铸件变形) warped casting , casting distortion , deformed mold , mold creep•打磨缺肉crow’s feet•铸造管理缺陷•裂纹 crack•压痕 impression•残留物•型砂残留 sand inclusions•喷丸粒残留 residual shot•锌蒸汽向炉壁渗透 zinc infiltration into refractory。

铝合金压铸件内部缺陷问题大全及解决办法

铝合金压铸件内部缺陷问题大全及解决办法来源:第一压铸欢迎阅读本篇文章铝合金材料作为市面汽车轻量化材料之一被汽车零部件压铸企业广泛使用。

铝合金压铸件在实际生产过程中会因为各种因素影响品质。

小编为大家分享一篇《铝合金压铸问题大全及解决办法》的技术文章,希望行业内的压铸人士有帮助!一、表面铸造缺陷1.1拉伤(1)特征:①沿开模方向铸件表面呈线条状的拉伤痕迹,有一定深度,严重时为整面拉伤;②金属液与模具表面粘黏,导致铸件表面缺料。

(2)产生原因:①模具型腔表面有损伤;②出模方向无斜度或斜度过小;③顶出不平衡;④模具松动:⑤浇铸温度过高或过低,模具温度过高导致合金液粘附;⑥脱模剂使用效果不好:⑦铝合金成分含铁量低于O.8%;目冷却时间过长或过短。

(3)处理方法:①修理模具表面损伤;②修正斜度,提高模具表面光洁度;③调整顶杆,使顶出力平衡;④紧固模具;⑤控制合理的浇铸温度和模具温度180-250 ;⑥更换脱模剂:⑦调整铝合金含铁量; @调整冷却时间;⑨修改内浇口,改变铝液方向。

1.2气泡(1 )特征:铸件表面有米粒大小的隆起表皮下形成的空洞.(2)产生原因①合金液在压室充满度过低,易产生卷气,压射速度过高;②模具排气不良;③熔液未除气,熔炼温度过高;④模温过高,金属凝固时间不够,强度不够,而过早开模顶出铸件,受压气体膨胀起来;⑤脱模剂太多;⑥内浇口开设不良,充填方向交接。

(3)处理方法①改小压室直径,提高金属液充满度;②延长压射时间,降低第一阶段压射速度,改变低速与高速压射切换点;③降低模温,保持热平衡;④增设排气槽、溢流槽,充分排气,及时清除排气槽_上的油污、废料;⑤调整熔炼工艺,进行除气处理;⑥留模时间适当延长:⑦减少脱模剂用量。

1.3裂纹(1)特征:①铸件表面有呈直线状或波浪形的纹路,狭小而长,在外力作用下有发展趋势;②冷裂隙开裂处金属没被氧化;③热裂-开裂处金属已被氧化。

(2)产生原因:①合金中铁含量过高或硅含量过高;②何孚有害杂质的含量过高,降低了合金的塑性;③铝硅铜合金含锌量过高或含铜量过低;④模具,特别是模腔整体温度太低;⑤铸件壁厚、薄存有剧烈变化之处收缩受阻,尖角位形成应力;⑥留模时间过长,应力大;⑦顶出时受力不均匀。

铸造缺陷中英对照表

砂眼 一簇砂眼 承口内有砂眼 螺栓孔上有砂眼 铸件本体很大/很深砂眼 气孔 一簇气孔 铸件本体有很大/很深气孔 缩松 法兰面缩松 螺栓孔内缩松 渣眼 法兰面上有渣眼 水压后漏水L 缺肉 多肉 冷隔 实眼 滚丝废 样件废 打磨废 Sand hole Sand hole cluster Sand hole in bell Sand hole on bolt hole Big/deep sand hole on casting body Blow hole Blow hole cluster Big/deep blow hole on casting body Shrinkage Flange shrinkage Bolt hole internal shrinkage Slag hole Slag hole on flange Leakage Metal shortage Excessive metal Cold shut Metal filled in ear hole Rolling defect Sample trial rejection Grinding defect

加工缺陷

螺栓孔到内/外边缘距离薄 螺纹平扣 螺栓孔椭圆 锥扣偏 内径大/小 打刀 AF小 止规不止 钻头坏 壁厚薄 有缝隙 Thin ligament Thread flat Bolt hole oval Tapping shift against arilling center ID oversize / undersize Flange damaged AF undersize due to old puttern casting NPT thread gauge +1 step answering Thread damaged Wall thikness undersize

铝合金压铸常见问题及解决方法

铝合金压铸是一种通过使用铝合金材料进行铸造加工而得到各种形状和尺寸的铝零件或铝合金零件的过程。

随着科技的不断进步和市场需求的不断变化,铝合金压铸工艺还将不断完善和发展。

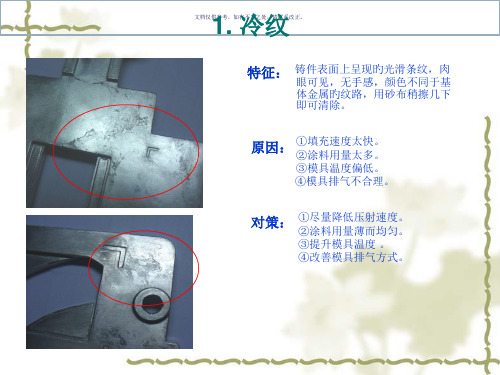

那么我们在铝合金压铸过程中如果出现问题我们该怎么解决呢?流痕和花纹:铸件表面上有与金属液流动方向一致的条纹,产生原因是压铸模腔表面有裂纹或压铸模预热不均匀。

解决方法:调整浇道截面积或位置。

提高模温。

调整内浇道速度及压力。

冷隔:压铸件表面有明显的、不规则的下陷线性型纹路,有时交接边缘光滑,在外力作用下有断开的可能。

解决方法:适当提高浇注温度,控制在640°-680°C,适当提高模具温度。

提高压射比压,缩短填充时刻。

压铸机调试过程中适当提高冲头的速度,同时加大内浇口截面积。

改善排气填充条件。

检查壁厚是否太薄(设计或制造),较薄的区域应直接充填。

缩陷(凹痕):在压铸件厚大部分的表面上有平滑的凹痕。

可能是由于冷却系统设计不合理、开模过早或浇注温度过高。

解决方法:调整浇道截面积或位置。

提高模温。

调整内浇道速度及压力。

降低压射速度,适当增加压力。

改变模具设计,改善排气条件。

铝合金成分调整,增加稀土元素含量。

降低浇注温度,适当提高模具温度。

检查模具是否有裂纹或损伤,及时修复。

印痕:铸件表面与压铸模型腔表面接触所留下的痕迹或铸件表面上出现阶梯痕迹。

解决方法:模具温度适当提高。

模具表面要光滑,不能有损伤、裂纹等。

压铸时要控制好填充速度和压力,避免填充过快或过慢。

定期对模具进行维护和保养,保持其良好的工作状态。

适当调整压铸机的参数,如填充速度、压力等,以改善印痕的出现。

在模具设计时,考虑改善排气条件,以减少印痕的出现。

分层(夹皮及剥落):在铸件局部有金属的明显层次。

解决方法:调整浇道截面积或位置,避免金属液进入型腔时发生剧烈翻滚和冲击。

提高模具温度,以提高金属液的流动性。

调整内浇道速度及压力,控制金属液的填充速度和压力,避免金属液剧烈冲击型腔壁。

铝合金压铸常见缺陷及形成原因

铝合金压铸件常见外观缺陷

外观:网状毛翅原因

特征

产生原因

防止措施

1 压铸模型腔表面龟裂

1 加强模具的日常保养

2

压铸模材质不当或热处理工艺 不正确

2

确选用压铸模材料及热处理工艺

网状发丝一样凸

3 压铸模冷热温差变化大

起或凹陷的痕迹,随

压铸次数增加而不断

扩大和延伸。

4 浇注温度过高

压铸模要定期或压铸一定次数后退 3 火,消除内应力;合理选择模具冷

3

分型面上杂物未清理干净

3 清洁型腔及分型面

4 模具强度不够造成变形

4 增加模具厚度和支撑柱

5

镶块、滑块磨损与分型面不平 齐

5

修整模具

铝合金压铸件常见内部缺陷 内部:气孔

特征:解剖后外观检查或探伤检查,气孔具有光滑的表面、形状为圆形。

铝合金压铸件常见内部缺陷

内部:气孔原因

特征

产生原因

防止措施

合金液导入方向不合理或金属

狭小而长,在外力作

用下有发展趋势。冷 4 .模具,特别是型芯温度太低 4 提高模温,模温要稳定

裂:开裂处金属没被氧

化.热裂:开裂处金属已

被氧化。

5

铸件壁存有剧烈变化之处,收 缩受阻,尖角位形成应力

5

改变铸件结构,加大圆角,加大出 模斜度,减少壁厚差

6 留模时间过长,应力大

6 缩短开模及抽芯时间

7 顶出时受力不均匀

7

变更或增加顶出位置,使顶出受力 均匀

铝合金压铸件常见外观缺陷

外观: 变形、磕碰

变形

磕 碰 前

磕 碰 后

特征:压铸件几何形状与图纸不符或整体变形/局部变形。

铝合金压铸产品不良认识和分析

7. 变形 文档仅供参考,如有不当之处,请联系改正。

特征: 铸件几何形状与设计要求不符

原因: ①铸件构造设计不良,引起不均匀旳收缩。

②开模过早,铸件刚性不够。 ③铸件斜度太小。 ④取置铸件旳操作不当。 ⑤推杆位置布置不当。 ⑥堆放不合理或清除浇口措施不当。

对策: ①改善铸件构造,使壁厚均匀。

②拟定最佳开模时间,加强铸件刚性。 ③放大铸造斜度。 ④取放铸件应小心轻取轻放。 ⑤改善推杆位置,使其合理分布。 ⑥铸件堆放应用专用箱,清除浇口措施应 恰当。 ⑦有旳变形铸件可经整形消除。

3. 气泡 文档仅供参考,如有不当之处,请联系改正。

特征: 铸件表皮下,汇集气体鼓胀所形成旳泡。

①模具温度、合金熔炼温度太高。

原因:②填充速度太高,金属液流卷入气体过多。

③涂料发气量大,用量过多,使挥发气体 被包在铸件表层。

④排气不畅。 ⑤开模过早。

对策 ①降低模具、合金溶液至工作温度。

②降低压射速度,防止涡流包气。 ③选用发气量小旳涂料,用量薄而均匀,

模板产生抖动。 ②压射冲头与压室配合不好,在压射中 迈进速度不平稳。 ③浇注系统设计不当。

对策:①加强模具刚度,紧固模具部件。

②调整压射冲头与压射,确保配合良好。 ③合理设计内浇口

8. 碰、压伤 文档仅供参考,如有不当之处,请联系改正。

特征: 铸件表面因外力作用而造成旳伤痕。

原因:

①冲剪、整平、铆合时产品与治具贴合面 有异物造成压伤。

②去浇口、清理和搬运流转过程中不小心

碰伤。

对策: ①针对产品与治具表面定时清理,治具表

面尽量大旳避空。

②清理铸件要小心,存储及搬运铸件,不 应堆叠或相互撞击。

属液进入型腔产生旋涡。 ②浇道形状设计不良。 ③排气不畅。 ④涂料过多,填充前未燃尽。 ⑤压铸成型条件不合理。 ⑥机械加工余量太大。

压铸缺陷(英汉对照)

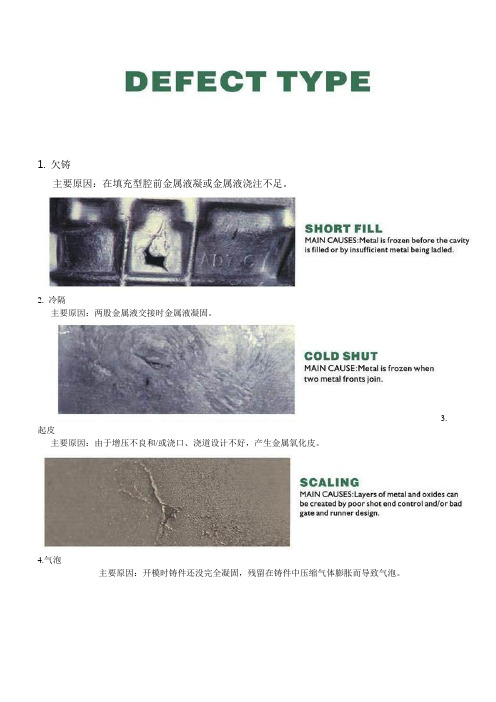

1. 欠铸主要原因:在填充型腔前金属液凝或金属液浇注不足。

2. 冷隔主要原因:两股金属液交接时金属液凝固。

3. 起皮主要原因:由于增压不良和/或浇口、浇道设计不好,产生金属氧化皮。

4.气泡主要原因:开模时铸件还没完全凝固,残留在铸件中压缩气体膨胀而导致气泡。

5. 飞边主要原因:在行腔最后填充时,铸件投影面区域金属液压力太高,一股压力穿过分型线,缩模力不够,模具涨开,金属液逃逸。

6. 铸点主要原因:金属液在压室过分冷却,金属固体微粒被压入型腔,铸点在铸件表面用肉眼可以清楚看见。

7. 压射润滑油油污主要原因:压射润滑油使用过多。

8. 气孔主要原因:铸件中残留来自各种原因的气体,压铸参数不好,排气、溢流系统或浇口、浇道设计不好。

9. 拉伤主要原因:拔模斜度不够或表面凹陷,在顶出时产品表面被破坏,可通过改变铸件顶出时温度来改善。

模具表面粗糙度不好是另一个原因。

10.热裂/裂纹主要原因:凝固过程中,在应力状态下收缩时产生,最后在表面有可见的裂纹(不是热脆)。

11.热脆主要原因:合金成分引起在高温时金属太脆(凝固后),铸件冷却(收缩)过程中,导致铸件表面裂纹出现在高应力区。

注意:该缺陷伴随热裂出现。

12. 凹陷主要原因:凹陷是铸件表面附近的收缩坑导致,出现凝固时铸件表面凹向收缩坑。

凹陷同样由模具热学控制不好的缩孔导致,因为凹陷的形成需要热点。

13. 金属爆破主要原因:铸件在完全凝固前顶出和孔洞的伴随物,铸件中被受限制的气体冲破未凝固铸件表面。

14.热变形主要原因:铸件顶出后,在冷却至室温过程中产生变形。

根本原因有时是铸件几何结构或合金规范,热变形在较低温度下顶出可减缓,不平衡模具温度是产生该类缺陷主要原因。

15.粘模主要原因:化学侵蚀和合金与模具钢粘合,在顶出时铸件被拉破。

可改变合金和/或降低模具或合金液温度来改善。

16. 缩孔主要原因:在凝固过程中金属缩小体积,在凝固前而不能提供更多的金属液。

热点也导致在特定区域产生缩孔。

铝合金压铸缺陷原因分析(中英对照。含图片)

压铸缺陷(中英文)(1) SHORT FILL 欠铸MAIN CAUSE:Metal is frozen before the cavity is filled or by insufficient metal being ladled.主要原因:金属液在填充型腔前凝固或木勺舀取料不足。

1、Metal can cool down too much in the shot sleeve. 金属在料管中冷却太快。

FIRST STAGEVELOCITY TOO LOW;2、DESIGN;1、(3) SCALING 起皮MAIN CAUSE:Layers of metal and oxides can be created by poor shot end control and /or bad gate and runner design.主要原因:压铸后期增压不足或浇口和流道的设计不当都会使铸件起皮。

1、(4) BLISTER 气泡MAIN CAUSE:Trapped gases are in the casting when the die is opened when the casting is still weak. This allows the compressed gas to expend and cause a blister.(5) FLASHplatens parting line apart(6) COLD FLAKES 夹渣(铸点)MAIN CAUSE:Metal is allowed to cool too much in the shot sleeve. The solid particles are then injected into the cavity. These flakes are often clearly visible on the surface of the casting with the naked eye.主要原因:在射管中的金属液受冷却过多,从而使冷却下来的固体金属粒子被注射进入型腔。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常见压铸模具生产问题及分析The common production problem and analysis of diecasting moulds压铸过程中金属液往外溅产生原因 molten metal splash cause reason when die casting1. 定模间合模不严密,间隙较大 cover half closing imprecision, have big gap2. 锁模力不够mould claming force not enough3. 压铸机动,定模安装板不平行 die casting machine is flexible ,cover half mounting plate not parallel4. 支板跨度大,压射力致使套板变形,产生喷料。

Support span is large press shoot pressure bring about the cleading deformation ,and engender spouting molden metal .调整方法 method of adjustment1.重新安装模具 reinstall the mould2.加大锁模力 increase the mould clamping force3.调整压铸机,使动,定模安装板相互保持平行 adjust the die-casting machine,ensure the moulding plate of cover half and moving die maintain nutual parallel4.在动模上增加支板,增加套板的刚度。

Add support plate on the movable mold ,increase the stiffiness of the cleading影响压射头使用寿命的因素,主要因素有:the factors influencing the working life of the pressure nozzle jet ,main factors :1.压射头本身的材料、质量;the material and quality of the nozzle jet2.压射头与压射料筒之间的配合间隙;the fit clearence of the press charging barrel and jet nozzle3.模具安装时与压射料筒的同心度;the concentricity of the mould and charging barrel4.冷却问题;cooling problem5.选用优质压射头润滑油等。

Select and use the superior nozzle jet lube缺陷名:产品表面起皱(一)症状:产品表面形成的不规则褶皱,主要出现在壁较薄的前段部分,如所示。

Defect name : surface wrinkling of the product (1)symptom:the irregualar folds emerging on the product surface ,mainly appearing the thinner wall ,as show :可以看到射出的细小铝颗粒和褶皱。

Can see the small aluminium granule 原因:由于吸入了脱模剂和压缩空气,被封闭在前段的气压较高,把产品表面顶起而导致这一现象的发生Reason: owing to indrawing the release agent or compressed air,air preasure being sealed up in the forepart is high then jack up the surface of the product and result in this phenomenon解决方案:排气彻底,清除多余的脱模剂。

调整高速高压区的位置以防止溶液降温 solution :exhaust thoroughgoing,eliminate the extra mold lubricant ,adjust the position of the high speed ,high preasure to prevent the melton metal cooling down缺陷名defect name :起皱(二)wrinkle(2)症状:镶件附近的圆柱状部分,表面的皮膜出现起皱现象起皱的表面部分,根据发生状态有差异。

Symptom: the cylinder part around the insert ,the surface membrana demalis appearing crumpling up ,it is different according to the occuring condition在靠近镶件的拐角处,出现与镶件平行的褶皱。

在离拐角稍远处,表面皮膜起皱部分有细小的铝颗粒聚集,呈粉末状附着在表面起皱的断面可以观察到起皱导致的凹凸,细小的铝颗粒被压碎后嵌入褶皱里。

Near the corner of the insert ,appearing the parellel wrinkle with the insert .a little far away from the corner .the surface membrana demalis can see the aluminium granule gathered ,appearing in power attached to the surface cut can see the concave-convex , the wee aluminium granule inbedding into the wrinkle after crushed原因:在模具温度低时进行铸造容易b发生此现象。

铝液在流道流淌时前锋冷却,形成氧化皮膜,在距离浇口较远的突起部分凝固,由于压力增大在表面形成褶皱。

Reason: when die casting with the low temperature of the mould is easy to occur this ,the molten aluminum flowing in the passageway the forepart cooled and form oxide membrana demalis ,then occur solidification at the tuber fruther as due to the high pressureappearing wrinkle on the surface .解决方案:对模具进行预热,在设定的温度条件下进行生产是很重要的,将模具温度设定在适当的范围。

Solution :preheat of the mould and produce under the setted temperature ,should control the temperature of the mold in aopportune scope .换导柱以及导套时一定要注意尺寸变化,尤其是长时间使用但是没有回火或者测量的模具,一定要检查模具的尺寸,包括模板平行度、孔直线度、孔内外径是否变化。

一般情况下基准尺寸会变化。

Exchange the guide pillar or guide sleeve should notice the change in the size ,especially the mould that is used for a long time without tempering or measured including the mould plate parallel, straightness ,change of internal and external diameter.Nomaly the reference dimention will exchange .锌压铸件毛坯看不到麻点,电镀前抛光就出现麻点,这是怎么回事?这是锌压铸件最易出现的问题之一。

Zink die pressed casting blank is no hard spot ,but when polish before electroplating the hard spot occur. What’s up ?要注意 notice :1.原材料的质量(纯净度);the quality of the material (degree of purity)2.熔化时的精炼除气除渣;rifine to degassing and deslagging when melting .3.压铸时速度、压力的调整(特别是皮下气孔等缺陷);adjust the speedand pressure when die-casting4.抛光时摩擦的压力和温度不要太高。

The pressure and temperature of the friction can not be too high .中国压铸企业主要集中在长三角、珠三角、京津唐、东北重庆西安等西部、东北等地区。

在生产汽车配件一样壳体时抽芯处老是出现凹槽请问下有些什么原因?1.浇注系统、排溢系统开设问题;gating system ,ejecting system2.压铸工艺参数选择问题;die-casting technological parameters choosing problem3.原材料质量等。

The material quality problem。