过桥机器人设计说明书

搬运机器人设计计算说明书(谭)

搬运机器人设计计算说明书(谭)搬运机器人用于替代人工,将重复性、重体力和严苛环境中的转运环节所需的人员释放出来。

不同种类、规格的机器人用途不一,应用侧重不一,按照我公司的开发方向,机器人需要达到以下目的:使用尽量简单直接的结构设计、功能单一、操作方便、成本低廉、易于维护等。

通用性6关节机器人多用于非常规加工方面,例如焊接、激光切割、表面处理等,除要求位置精度外,对姿态的控制也有很直观的需要,而且涉及到的学科较多,包括光电控制、电液驱动、精密加工、插补算法等,开发成本对于中小型企业来说是非常沉重的负担,故而考虑到公司的具体情况,将会尽量的简化设计,选择提供单一功能的控制实现途径,预留升级和换代的必要空间。

1基本要求此搬运机器人将用于墙材(砖)的拆垛和码垛,将用于3种砖型及其对应的3~4种垛型的取料、转运和码放等过程。

具体见下表::图 1 参考垛型图1.1工作任务定点取砖、转运、并码成实心垛1.2本体构造工业用6关节机器人本体可以分为两个部分:第1~3关节用于机器人精确定位,第4~6关节用于机器人的姿态控制。

搬运机器人末端执行器(下文称为手爪)的姿态只需要一种,即:垂直取放:手爪基准面垂直于Z轴;侧面取放:手爪基准面垂直于X或Y轴;如不考虑手爪自身的运动和控制方式,正常情况下机器人本体(下文称为本体)只需要4个关节。

1.3控制方式单活动关节一般需要一套执行部件(电机、减速机、驱动器)。

本次设计的本体将已720*720*7380mm 的砖垛进行分析、测试和复核的等计算过程,并采用垂直取放形式。

第1~3关节均需要独立的执行部件,第4关节可以采用平面四杆机构对手爪姿态进行限制,即,第4关节将作为一个被动关节进行设计,而不再需要单独的执行部件。

本体定位和手爪姿态需要联控,而手爪动作则是本体就位之后的环节。

(要实现预期的功能,需考虑下图中注明的2个问题)2工作空间开放式的工作方式对本体限制最少,能够尽量减少高速联动对本体的影响,并且可以降低误差插补的难度,而实际的应用中,机器人的工作总是会受到一定的限制,例如设备排布、人员安全、厂房条件等。

毕业设计:爬杆机器人理论方案设计说明书

++ 爬杆机器人理论方案设计说明书学校名称:中国计量学院学生队长:学生队员:指导教师:联系方式:二0 0五年一月目录一.方案构思---------------------------------------------1 二.机械部分---------------------------------------------3 三. 电控部分---------------------------------------------17 四.设计小结---------------------------------------------19一方案构思我们通过三个手臂来抓紧杆件再通过手臂上的电机来实现机器人的爬升和下降。

原理上两个就能实现,但三个手臂是一作联结,二可起稳定作用。

手臂上升下降是通过齿轮齿条来实现的。

二.机械部分1.机器人的整体装配图如下:图1我们是通过三个手臂爬杆的,上手臂装在一个齿条的最上端,并且固定,在具体设计时我们可以使上手臂有一定的上下和左右转动范围,具体的设计将在下面介绍。

下手臂装在下杆C上齿条的下端,中间手臂固定在滑槽上,上手臂的上升和下降是通过装在滑槽上端的电动机带动齿轮啮合齿条来实现的.下手臂的上升和下降是通过装在滑槽下端的电动机带动齿轮啮合齿条来实现的,中间手臂的升降是通过上下两对齿轮齿条反转来实现的。

2.路面行走结构在地上行走,我们通过装在下手臂上的三个车轮来实现地面上的行走,动力由后车轮上的两个电机来提供,用两个电机主要是为了能实现走弯路,具体的三视图形如下:图2 底部车轮结构2 机器手臂的设计图3 机械手的结构我们设计的这个机器手采用了曲柄滑块机构,A,B,C点处安装了橡胶皮,1,2两点固定在支撑板上,当滑块W向前移动时,根据杆子的结构,A,B,C点将向中心收缩,产生一个收缩的趋势,就抓紧杆件。

当滑块W 向后移动时,A,B,C点会张开,即松开杆件。

再配合机构的移动构件,机械手就能很好的实现上升和下降。

Hardinge M80 CNC Bridgeport机器人操作说明书

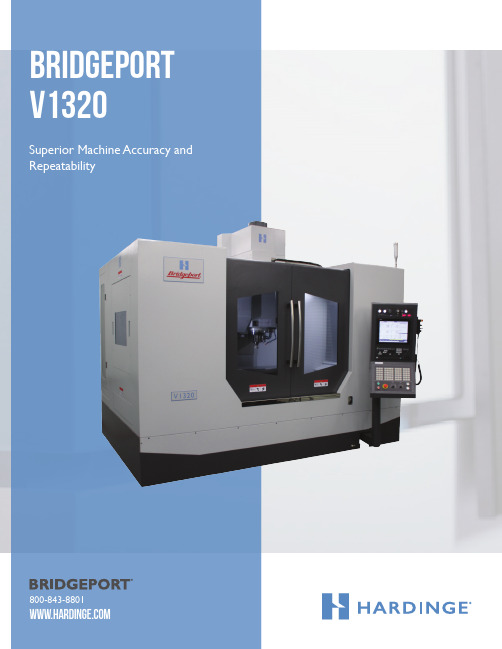

BRIDGEPORT V1320800-843-8801Superior Machine Accuracy and RepeatabilityFeatures• 15” M80 Color LCD, T ouch Screen Control with USB • Coolant Chip Flush System• 12,000 RPM Greased Direct Coupled Spindle with Chiller • CT40 Spindle (BT opt) • Dual Contact Big-Plus ® Spindle • Hand-held Manual Pulse Generator • On board (2) SD Card Slots • Fully Interlocked Machine Guarding • NAVI Mill Shop Floor Programming • Manual Chip Wash Gun • 4th Axis Pre-wiring• ECO Friendly Centralized Grease Lubrication • Three Color Stack Light• One Year Machine Warranty Parts and Labor• Three Year Control Warranty Parts and Labor• Program and Data Protect Key • Prep for 1000 PSI Through-Spindle Coolant (with rotary union) • Automatic Power Off • Retention Knobs• Bright Dual Work Lights, and a Third Adjustable• Inverter Drive ATC for Fast Recovery AIS System• OMP40-2+OMI-2T+OTS, Pre-wiring InterfaceManufactured to the highest industry standards, the Bridgeport V1320 is packed with features to meet and exceed the requirements of the demanding metal-cutting market.• 40 Position 40 Taper T ool Magazine• 12,000 RPM Air/Oil Spindle, 30 HP DDS• 15,000 RPM Air/Oil Spindle, 30 HP DDS• Absolute Linear Encoder • Ball Screw Nut Cooling • Through Spindle Coolant • 4th Rotary Axes Interface • Probe Package OMI-2T + OMP- 40-2 + OTS • ATC Auto Door• Auto Central Grease system • Cutter Air Blast • Spare M-Codes (8 Sets)• Chiller for Power Casemachine options15 Inch Mitsubishi M80 Control • 15 Inch T ouch Screen• T ouch Screen Features are Completely Intuitive• Pinch to Zoom In and Out,Scroll Through Screens, andMove Pop-up Windows onthe Screen.• Drag with a Single Finger• SD Cards• 32GB in Front of Control• 32GB on Rear of Control• USB Function• Programs can be Run fromthe USB• Sub Program Calls can beMade from Most Devices toMost Devices• Programs can be Edited and Created on Most Devices• No Performance Lag willResult from Running fromSD or USB Memory.Heavy Duty Linear Guideways,Ball Screws and Axis DrivesT o provide superior machine accuracy and repeatability the V1320 comescomplete with oversized high-class 45mm double nut ballscrews on X & Z,and (2) 40mm ball screws on Y, fixed and pre-tensioned. Large 45mm high-quality linear guideways supported by 6 trucks on the X and Z Axis.Powerful Spindle MotorsBig Plus, 40 taper, 12,000-rpm Direct Drive spindle powered a dual-woundMitsubishi spindle motor.• 14.7/20/30 Hp (Cont./30 min/Peak).• 55/75/110 ft-lbs T orque (Cont./30 min/Peak).Quad set of 70mm angular contact bearings and a 60mm rear taperroller bearing provide superior thermal stability, significant radial and axialstiffness and high accuracy.1984 lbf tool retention for aggressive cutting applications.Best Overall WorkingCube in its class• 52 Inches in the X-Axis• 24.8 Inches in the Y-Axis• 26.7 Inches in the Z-AxisDual Y Axis Ball Screws• Driven at the Center ofGravity Effect• Improved Surface Quality• Outstanding Acceleration• Reduction of Vibration• Improved Roundness• Longer T ool LifeMill Specifications forM80 Series Controls• 3-Dimensional T ool Radius Compensation (tools vertical-direction compensation)• Absolute/Incremental Command• Alarm Guidance• Automatic Backup (setup by parameter)• Automatic Support Functions• Automatic T ool Length Measurement• Manual T ool Length Measurement• T ool Life Management 200 Sets (M80)• Workpiece Position Measurement• Axis Detachment• Circular Interpolation (center/radius designation)• Cutting Feed Override• Cylindrical Interpolation• Data Protection by User Level• Data Protection Key• Drip Feed Through RS232, USB, SD Front Side Memory Card, or Data Server SD Memory Card• Background Editing• Buffer Correction• Display/Edit 3 Programs at Once (15” & 19” screen)• Editing of All Memory Types (memory card front slot, data server, USB)• G Code Guidance• Machining Program Input Mistake Check Warning• Multi-part System Simultaneous Program Editing• Program Editing• Feed Per Minute (asynchronous feed)• Feed Per Revolution (synchronous feed)• G00 Feedrate Designation• Helical Interpolation• Inch/Metric Change Over• Inclined Axis Control/Inclined Surface MachiningCommand• Input/Output I/F• SD Card I/F• Control Unit-side SD Card I/F [up to 32GB]• Front-side SD Card I/F [up to 32GB]• Ethernet I/F (using FTP software)• Front-side USB Memory I/F [up to 32GB]• RS-232C I/F• Ladder Monitor• Machine Accuracy Compensation• Backlash Compensation• Circular Error Radius Compensation• Lost Motion Compensation• Memory-type Pitch Error Compensation• Rotation Center Error Compensation • Smooth High-gain (SHG) Control• T wo-way Pitch Error Compensation• Manual Speed Command (specify feedrate in runningprogram by handwheel)• Menu List• Operation History• Override Cancel• Parameter Guidance• Parameter Lock• Program Control/T est• 2D Graphic Check• 3D Solid Program Check• Dry Run• Machine Lock• Machining Time Computation• Miscellaneous Function Lock (MST lock)• Optional Block Skip• Single Block• Program Display Lock (9000 programs)• Program Protection Lock (9000 programs)• Program Support Functions• 3-dimensional Coordinate Conversion• 8000 Macro Variables• Automatic Corner Override• Compensation Data Input by Program• Coordinate Rotation by Program/Parameter• Corner Chamfering/Corner R• Exact Stop Check Mode• Figure Rotation• Fixed Cycles• Geometric Command• High-speed Machining Mode I (G05P1) MaximumM80A-33.7kBPM• High-speed Machining Mode II (G05P2) MaximumM80A-67.5kBPM• High-speed High-accuracy control I (G05.1Q1)Maximum M80A- 33.7kBPM• High-speed High-accuracy Control II (G05P10000)Maximum M80A-67.5kBPM• High-speed High-accuracy Control III (G05P20000)Maximum M80A-135kBPM• Interactive Cycle Insertion (icon based programming)• Linear Angle Command• Macro Interrupt• Machining Condition Selection• Mirror Image• Parameter Input by Program (G10)• Playback• Polar Coordinate Command• Programmable In-position Check• Rapid Traverse Block Overlap• Scaling• Simple Programming (NAVI mill conversationalprogramming)• Smooth Fairing• Subprogram Control (10 layers)• SSS Control• Timing Synchronization Between Part Systems• T ool/Material Shape Input by Program• T olerance Control• User Macro• Rapid Traverse Override• Remote Desktop Connection (using VNC software)• Simple Screenshot Capture• NC Explorer• NC Monitor2• NC Trainer2*• Software Stroke End (over travel)• Spindle Functions• Constant Surface Speed Control• Spindle Positioning (PLC dependent)• Spindle Override• Spindle Oscillation• Spindle Orient (PLC dependent)• Spindle Speed Clamp• Spiral/Conical Interpolation• Spline Interpolation (G05.1 Q2 / G61.2)• Spline Interpolation2 (G61.4)• Stroke Check Before Travel• Support for 17 Languages• Tapping• Deep-hole Tapping Cycle• High-speed Synchronous Tapping Cycle• Pecking Tapping Cycle• Dwell (time-based designation)• Program Storage 500kB [1280m] (1000 programs)Internal Memory• T ool Center Point Control (TCP)• T ool Compensation Functions• 400 Sets or Higher (dependent on CNC type)• T ool Compensation for Additional Axes(other than X and Z)• T ool Length and Radius Offset• T ool Wear Offset• T ouchscreen as Standard• User Selectable Menu Configuration (rearrange theorder of softkeys)• Vertical Axis Pull-up• Zero Return• No Need to Purchase Options to Add AxisSPECIFICATIONS V1320SpecificationsAxis TravelT able (X axis) 51.96 in. (1,320mm) Saddle (Y axis) 24.80 in. (630mm)Head (Z axis) 26.77 in. (680mm) PositioningAuto Mode (X and Y axes) 1,692 in./minAuto Mode (Z axis)1,417 in./minManual Mode (X,Y and Z axes)0-157 in./minFeedrate Range (X and Y axes)0.1-787 in./min Feedrate Range (Z axis)0.1-787 in./minAcceleration x/y/z 236/197/156 in./ s2 (.6/.5/.4 m/ s2)Minimum Increment0.00004 in.Ball Screw Diameter and Pitch (X axis) 1.77” x .630”Ball Screw Diameter and Pitch (Y axis) 1.57” x .630”Ball Screw Diameter and Pitch (Z Axis) 1.77” x .472”Axes Thrust Max (X/Y)5,649 lbsAxes Thrust Max (Z) 10,593 lbs SpindleSpindle Speed Range 12,000 RPMSpindle Motor HP Rating (1/6 H)Mitsubishi30 hp @ Base Speed of 1400 RPM Spindle T orque 12,000 RPM (1/6 H)110 ft/lbs Mitsubishi Spindle T aper CT40 or BT40T ool Holder Face & T aper 40 Spindle T aper 5.9” min – 32.6 WorktableWorking Surface55.12 X 23.6 in. (1,400 x 600mm) T able Load2,200 lbs. (1,000kg) Number of T-Slots 5T-Slot Size.708” (18 mm) ControlMitsubishi M804th Axis Preparation Standard Automatic Tool ChangerT ype of T ool Shank BT40 or CT40 T aper Magazine Capacity 30 T ools (optional 40) T ool Select by Shortest Pathand Random SelectBi-DirectionalMaximum T ool Diameter(adjacent pockets)2.95 in. (75 mm)Maximum T ool Diameter(without adjacent pockets)5.9 in. (150 mm) Maximum T ool Length 11.81 in. (300 mm) Maximum T ool Weight 15.0 lbs. (7kg) Random T ool Change Time(chip–to-chip) ISO 10791-94.6 SecondsCoolant and Chip ManagementSwarf Removal Chip Conveyor Cutter Air Blast Optional Coolant T ank Capacity114 US Gallons (450L) Wash Down Standard Wash Gun Standard AccuracyPositioning Ap .0004 in. (.10mm) Repeatability Ru .0002 in. (.005mm) Machine SizeMachine Height125 in. (3,165 mm) Machine Floor Space(chip conveyor not included)130 x 89 in.(3,300 x 2,265 mm) Mass of Machine19,400 lbs (8,800kg) Service Requirements (Mitsubishi)Electrical Supply (input)Structure Balanced 3-phase Cycles 60 Hz Power 83 FLA Voltage 208 – 230Volts Note: Other Voltages Requirean External TransformerCompressed Air (pressure flow) 87 psi/4.9 cfm Coolant T ank Capacity 114 Gallons Nozzle Coolant 34.3 gal/min @58 psi Shipping Size114 x 92 x 98 inch.(2,900x2,315x2,475mm) Shipping Weight (approx)23,760 lbs (10,800) kgT o maintain the accuracy of this machine, we recommend that the machine is sited on a flat area free from cracks and expansion joints. The composition of the floor and sub-structure should be of suitable construction to bear the weight of this machine. Any friable areas should be using accepted building construction techniques (to code).Once a suitable foundation is in place, we recommend that the machine is rigidly bolted to the floor using the bed fixing/ jacking positions to prevent movement or vibration.V1320FLOOR PLANHardinge is a leading international provider of advanced metal-cutting solutions. We provide a full spectrum of highly reliable CNC turning, milling, and grinding machines as well as technologically advanced work-holding accessories. The diverse products we offer enable us to support a variety of market applications in industries including aerospace, agricultural, automotive, construction, consumer products, defense, energy, medical, technology, transportation and more. We’ve developed a strong global presence with manufacturing operations in North America, Europe, and Asia. Hardinge applies its engineering and applications expertise to provide your company with the right machine tool solution and support every time.Hardinge Companies WorldwideAmericasPennsylvaniaHardinge Corporate 1235 Westlakes Drive Suite 410Berwyn, PA 19312New Y ork HardingeOne Hardinge Drive Elmira, NY 14903P . 800-843-8801******************* Illiniois Hardinge1524 Davis Road Elgin, IL 60123P . 800.843.8801AsiaChinaHardinge Machine (Shanghai)Co. Ltd.1388 East Kangqiao Road Pudong , Shanghai 201319P . 0086 21 3810 8686TaiwanHardinge Taiwan Precision Machinery Limited 4 Tzu Chiang 3rd Road Nan T ou City 540TaiwanP . 886 49 2260 536*****************.twEuropeFranceJones & Shipman SARL 8 Allee des Ginkgos BP 112-69672Bron Cedex, France GermanyHardinge GmbH Fichtenhain A 13c 47807 KrefeldP . 49 2151 49649 10***********************SwitzerlandL. Kellenberger & Co. AG Heiligkreuzstrasse 28CH 9008 St. Gallen Switzerland P . 41 71 2429111***********************United Kingdom Jones & Shipman Hardinge Ltd.Murray Field Road Leicester LE3 1UW P . 44 116 201 3000***********************All prices and specifications are subject to change without notice.All marks indicated by ® and ™ are trademarks of their respective owners. #1435-1A © Hardinge Inc. • 07/19 • 800-843-8801•*****************•******************•********************。

全回转式过桥操作使用说明书

全回转式过桥装置Telescopic Gangway操作使用说明书Operation Manual江阴黄山船舶配件有限公司JIANGYIN HUANG SHAN MARINE FITTING CO.,LTD2009.12目录INDEX1.概述General Information2.自由联接系统Free Coupling System3.储能器系统Accumulator System4.报警系统Alarm System5.正常工作区域/紧急起升限制Normal Working Areas/Emergency Lift Off Limits 6.绑索Lashing of Landing Cone7.闭锁机构Blocking Mechanism8.电力系统Electrical System9.操作说明Operation Instructions1.0 概述 General information参照图号:264.13HS01-00确认图要求,过桥装置主要部件均在图上列出,这份文件中所涉及到的部件均在图上显示。

Ref. Drawing No. 264.13HS01-00. On this drawing all main items are listed. Items referred to in this document is showed on this drawing.1.1 液压系统 Hydraulic system当过桥着陆在平台上时,液压系统将自动连接至“自由浮动状态”,当平台起伏摆动时,将引起液压马达或变幅油缸压力的升高,如有一端油压高于设定值时,回转和变幅的平衡阀将打开,形成液压马达或变幅油缸的自由状态,另一端则自动补充油液,以免真空。

When the gangway landing cone has landed on the landing platform, the hydraulic system will automatically be coupled into “Free Flow”. The pressure of the hydraulic motor and luffing cylinder will increase when the platform is waving and rolling. When the oil pressure at one end is higher than a certain set pressure, The special valves for luffing and swing are opened. Then the hydraulic motor and luffing cylinder will be into “Free position”. The other end will filled the oil automatically to avoid vacuum.当过桥主动运动时,液压马达或变幅油缸在油泵供油下,随意变换方向运动。

管道机器人抓取机械手设计说明书

管道机器人抓取机械手设计说明书一、引言管道机器人是一种用于对管道进行检测、维修和清洁的自动化装置。

在管道维护和清洁过程中,机械手是其关键组成部分之一。

本文将详细介绍管道机器人抓取机械手的设计说明书,包括设计原理、结构组成、工作原理和性能指标等方面。

二、设计原理管道机器人抓取机械手的设计原理是基于机器人技术和物理学原理。

通过机械手的抓取装置,可以实现对管道内部的物体进行抓取、搬运和移动。

设计中考虑了机械手的力学性能、运动学特性和操作灵活性,以满足不同管道环境下的需求。

三、结构组成管道机器人抓取机械手主要由机械臂、抓取器、传动装置和控制系统等组成。

机械臂是机械手的主体部分,通过关节和连接杆件实现多自由度的运动。

抓取器是机械手的末端装置,用于抓取和释放物体。

传动装置包括电机、减速器和传动链条等,用于驱动机械手的运动。

控制系统负责对机械手进行控制和监测。

四、工作原理管道机器人抓取机械手的工作原理是通过控制系统发送指令,驱动机械臂的关节进行运动。

机械臂的运动可以通过电机和传动装置实现。

当机械臂到达目标位置时,抓取器会进行抓取或释放操作。

通过精确的控制和监测,机械手可以准确地抓取管道内的物体,并按照要求进行搬运和移动。

五、性能指标管道机器人抓取机械手的性能指标主要包括抓取力、抓取范围、定位精度和工作速度等。

抓取力是机械手抓取物体的最大力量,需要根据具体应用场景进行设计和计算。

抓取范围是机械手可以抓取物体的最大尺寸范围,需要根据管道内部的空间限制进行设计。

定位精度是机械手移动和抓取的准确度,需要考虑机械臂的运动学和传动装置的精度。

工作速度是机械手完成任务的时间,需要根据实际需求进行优化。

六、应用场景管道机器人抓取机械手广泛应用于各类管道维护、检测和清洁任务中。

例如,可以用于清洗石油管道内的沉积物,抓取堵塞管道内的异物,检测管道内的裂缝和损坏等。

由于机器人具有自主性和灵活性,可以适应不同管道环境的需求,提高工作效率和安全性。

Universal Robots UR3机器人产品说明书

vSOURCEShttps:///media/1528658/tuv-nord-certificate.pdf • https:///media/1528658/tuv-nord-certificate.pdf https:///about-universal-robots/news-centre/universal-robots-welcomes-the-new-technical-specification-on-collaborative-ro-bot-design/ • Positive Impact of Industrial Robots on Employment – International Federation of Robotics • A Future That Works: Automation, Employment AndProductivity – McKinsey Global Institute • The Impact of Robots on Productivity, Employment and Jobs – International Federation of RoboticsThe Talent Challenge: Harnessing The Power Of Human Skills In The Machine Age – PriceWaterhouseCoopers • https:///products/ur3-robot/ • https:///products/ur-robot-benefits/ • https:///case-stories/continental/ • https:///applications/ • https:///case-stories/bj-gear/ • https:///case-stories/multi-wing/5 Myths DebunkedCOBOTS:Cobots are not dangerous. They have built-in safety functions that permit them to work safely side-by-side with people. Cobots do not need to be caged upbehind protective fencing (subject to risk assessment).7FixedSafety FunctionsEmergency Stop Interface Safeguard Stop InterfaceSystem Emergency Stop OutputRobot Moving Digital OutputRobot Not Stopping Digital OutputReduced Mode Digital Output Not ReducedMode Digital OutputCobots are dangerous!Myth #1Myth #2Myth #3Myth #4Myth #52,000,000jobs globallyRobots will createup toFROM 2017 – 202050%productivitywithout job lossesWith cobots,plan onincreasing headcountdespite increase in automationof CEOs52%10%Onlyfully automatableof jobs areRobots create jobs — better jobs. They relieve workers from strenuous and repetitive tasks so that workers can take on new roles. Ultimately, human dexterity, critical thinking, decision making and creativity cannot be replaced by machines.Robots replace jobsCobots are easy to implement, operate and upkeep. Being compact and lightweight, there is no need to change production layout when switching the cobot between tasks. They are easily programmed or re-deployed, and require minimal maintenance.11KGCobot arms weigh as little asAverage Setup Time0.5DAYSTime to switch between tasks fell from 40 minutesto 20 minutes.A producer of car instrument panels, deployed UR10 cobots to handle PCBboards and components.AT CONTINENTAL AUTOMOTIVE IN SPAIN50%Changeover timeIt’s a hassle to implement and maintain robotsRegardless of the scale of output cobots can be deployed for simple processes that are repetitive, manual, or potentially strenuous for workers.Simpleautomated tasksPick- and-place Packaging & palletisingScrew- drivingGluing, dispensing & weldingRobotics automation is for complex,large-scale operations1YEARAverage payback period as short asup to20%production cost/unitA manufacturer of axial fan solutions, installed a UR5 robot toits production line reducingAT MULTI WING IN CZECH REPUBLICRobots are costly!Cobots are cost effective. Installation requires minimalinvestment as they do not require major infrastructural changes.They can be redeployed to different functions in the production line, and used around the clock.The safety system is certified by TÜV Nordto Performance level D, resulting inan extremely reliable system13849ISO8Adjustable Safety LimitsJoint TorqueLimitJoint PositionLimitJoint SpeedLimitTCP Speed LimitPower LimitTCP Force LimitTCP Pose LimitMomentumLimit15066ISOUniversal Robots’ cobots meet the guidelines set out in ISO/TS 15066 which help integrators assess risks and requirements duringinstallation。

工业机器人设计说明书【范本模板】

目录1.设计背景 (2)2.设计思路 (3)3.设计方案 (7)4.循环动作 (8)5.设计心得体会 (9)6.参考文献 (10)随着社会的进步和科技的发展,机器人产品开始进入到生产过程和日常生活中,各种类型的机器人在特定的工作环境下发挥着越来越重要的作用。

但是目前对于移动式机器人多采用轮式移动机构,在适应复杂地形时无法满足路况的要求,由此设计一种灵活的、行走平稳和对路况适应性强的机器人成为解决此类问题的关键. (1)为了对工业生产进一步了解,了解机器人工作原理(2)由于组装复杂要求实践性更强,这样提高学生动手能力在传统实验里,主要是课程中的具体原理或理论的验证性实验,如机械原理中齿轮范成实验,主要是为了验证齿轮的加工原理;再如机械设计中的带传动实验主要是为了验证带传动中的两个重要的现象—-弹性滑动和打滑.这些传统型实验对学生更好的理解课本的理论知识有很大的帮助,具有课本结合性强的特点。

(3)安装过程中应用知识面更广,培养综合素质实验的内容涉及面极广,不仅包括传统机械相关的实验内容,而且还涉及到了电动机、自动控制、软件编程(慧鱼公司自带的编辑软件)等多学科的知识,最重要是它能够把这些很好地知识结合起来,并体现到某个模型中。

(4)组建灵活性大,可以自行设计装配创新性高,增加学生研究性思维而在慧鱼实验中,学生不仅可以对教具所提供的样本模型进行验证式实验(通过这些模型实验可以使学生掌握机械、电子和自动化等的相关知识),而且可以把这些不同模型的特点结合起来,进行自主设计,设计出新的作品来,因此慧鱼实验具有较高的创新性。

该机器人的工作空间形式主要有四个自由度的运动和机械手的夹松运动.1.机械手的夹紧运动(如下图所示)电机输出动能,经减速箱调节速度并传递到丝杆,通过丝杆的转动转化为手爪的夹紧或松开运动。

传动方式:控制信号—电机—减速箱—丝杆—机械手2.自由度一:机械手基座的旋转运动(如下图所示)电机输出动能,经减速箱调节速度并传递,通过齿轮传动,齿轮转动带动底座进行旋转运动。

施罗德管道爬行机器人D100中文文版说明书

量最小距离精度可达±5mm。

2)线缆长度:线缆直径7.9mm,标准配置120米,可根据用户要求配置长度;

线缆防水、防油、耐磨、耐腐蚀。

3)驱动:电动或手动收、放线(电动收线可调节收线速度)。

4)尺寸(长*宽*高):460mm*392mm*380mm。

一、产品、环境及安全标示符号

充电器防止下雨淋湿,适合室内使用。使用前,尽量远离孩子们玩耍的地方,同时确保与产品电池充电器是否相容。当电池充满电时,由于高电压,应及时拔开禁止继续充电,以免烧坏充电器。

警示:插拔12芯航空公头时,切勿左右旋转,避免12芯航空公头或母头损坏,造成接触不良等。

车体在升降过程中注意保持距离,以免剪到手!请勿在水深超过车轴的环境中使用!倒车时请勿升降车体,外接USB控制器并调至2档减速行驶!使用包胶轮时,请勿展开升降架,以免侧翻!

3、工作环境

环境温度:-20℃~+55℃

4、安全指引及人身安全

管道摄像检测系统采用了先进电子科技技术,并且是完全根据相应的安全规章进行设计的。但是在实际使用的过程中,仍然可能对使用人员或者第三方的安全有一定的危险性,也可能导致检测系统和其它设备的损伤。操作本系统的相关人员必须完整地阅读本手册,并且确保已经理解了本手册的内容之后才能进行操作。本检测系统的所有者有义务确保安全,不进行危险性的操作。

该符号表示永远佩戴带安全防护罩、安全眼镜和操作工具时必须集中注意力。

这是表示在工作环境中遇雨天,尽可能远离高压电,电缆、电线杆等环境操作工具设备,注意电击危险的信息符号!

二、概述

本章节讲述了管道摄像检测系统的使用方法以及阅读本手册的重要性。

1、关于本手册

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

“勇气号”过桥机械车的方案设计摘要本方案设计了机器人的“几”字型总体方案,实现了“骑桥”的过河方式;采用履带式行进方式,实现机器人本体的行进与转弯;选取了“丝杆+气爪”的动作装置,实现机器人对目标的抓取和拧紧。

综上所述,本方案最终实现了机器人所有任务的完成。

本设计运用Solid Works软件,通过三维实体造型进行方案设计,反复优化零部件结构,调整尺寸,确保无干涉情况,再导出零件图进行加工制作,再根据出现的问题修改完善,最后导出装配图和部分零件的二维图。

关键词:机器人设计竞赛Solid Works目录目录 (1)第一章设计题目及设计要求 (2)1.1 竞赛题目 (3)1.2 参赛作品的总体要求与设计分析 (4)1.2.1参赛作品的总体要求 (5)1.2.2场地分析与方案初设 (6)第二章设计方案拟定与结构设计 (7)2.1概述 (8)2.2机械部分 (9)2.2.1机械车行走部分的结构设计 (10)2.2.2机械车身体的结构设计 (11)2.2.3机械臂的结构设计 (12)2.2.4抓取和拧紧装置的机构设计 (13)2.2.5各机械部件的连接设计 (14)2.3控制部分 (15)第三章详细设计、计算与校核 (16)3.1车的动力与传动方案设计、计算与分析 (17)1. 车的过桥和转动部分 (18)3.2机械臂的动力与传动方案设计、计算与分析 (19)1. 机械臂的关节部分 (20)2. 气爪的抓取和拧紧部分 (21)第四章方案的创新点 (22)1.机械机构方面的创新设计 (23)2.机械手臂的创新设计 (24)3.抓取机构的创新设计 (25)4.拧紧机构的创新设计 (26)5.本方案的设计有点 (27)第五章其它设计计算与说明,设计总结 (28)5.1本设计方案的优点 (29)5.2设计总结 (30)第一章竞赛题目及设计要求1.1竞赛题目设计一台可完成竞赛规定动作的简易机器人(以下简称机器人),提交机械设计资料,完成模型制作,参加答辨和现场竞赛。

1.2 参赛作品的总体要求与设计分析1.2.1参赛作品的总体要求(1)机器人在收缩状态时,其长宽高均应≤300mm;展开状态时尺寸不限。

(2)机器人重量不限,但应尽可能轻。

(3)机器人造价不限,但应尽可能低。

(4)机器人操控可采用线控、自动控制、智能控制。

(5)机器人行进方式不限。

(6)机器人驱动可采用各种形式的原动机,但不允许使用人力直接驱动;若使用电动机驱动,其电源应为安全电源。

(注:动力设备自备,比赛现场仅提供220V 交流电源)。

1.2.2场地分析与方案设计竞赛场地(如图1.2.1)所示,地面采用木质地板,表面铺设喷绘广告布,场地尺寸为4000mm×2000mm,出发区尺寸为300mm ×300mm×300mm,四周围板高50mm。

竞赛用滚动轴承分别为:6310,6308,6306;竞赛用垫圈分别为:36,30,20 GB/T97.1-2002;竞赛用螺母分别为:M30,M24,M16 GB/T6170-2000。

图1.2.1从上面CAD图中可以看出,比赛场地是分成四个部分的。

起点部分、过河部分、物品放置部分、抓取部分。

○1在起点处有300×300×300的挡板,所以这样就限制了机器人的车身,最终根据以上本方案的初步设计数据综合考虑机器人的车身为长250mm,宽230mm,高280mm。

这样的车身设计也是考虑到下车后的转弯。

○2在桥支座处,总宽为90mm,最低高度为4mm,所以本方案将两侧身板的初步设宽度为72mm,抬高>13mm,这样车子就能上桥了。

桥为30宽,所以设计两挡板之间的距离为32mm。

○3在抓取部分挡板到细杆的距离为220mm,杆高200mm,所以本方案初步设计的大臂伸长水平距为230mm,气爪抬高210mm。

都是留有余量的。

被抓取物是:轴承○1D=110.1mm,d=45mm;○2D=90mm,d=45mm;○3D=72mm,d=25mm。

垫圈○1D=66mm,d=30mm,B=5.1mm;○2D=56.1mm,d=24mm,B=3.9mm;○3D=36.9mm,d=16mm,B=3mm。

螺母○1M30;○2M24;○3M16。

根据这些数据用来设计本方案的抓取装置和拧紧装置第二章竞赛的总体设计方案2.1概述为实现设计任务和达到设计要求,本课题小组经认真分析研究后认为,本课题的关键在于:1.机械车的尺寸规格,长宽高都不能超过300mm。

2.机械车的过河方式。

3.机械车能否顺利的抓取区域三的轴承、垫圈、螺母。

4.机械车能否顺利的将轴承、垫圈、螺母按顺序放到区域二的固定螺栓上,并将螺母拧到底。

5.机械车怎样拉下胜利的旗帜。

6.就是完成时间不能超过8分钟所以针对以上问题,我们经分析以后决定:从场地的布置上看,有三种方式可以使小车从区域一到区域二。

分别是:○1走最右边的宽150mm的窄道;○2从中间过宽为30mm,高为200mm的桥;○3走楼梯,下三阶,上二阶的楼梯。

首先,考虑到行径、转弯的灵活性,本方案选用履带式行进方式,既高效有平稳。

然后就是时间问题,因为总共完成任务的时间规定不能超过8分钟,所以为此决定尽量不要将时间浪费在过河上。

由于桥的铺设是在起点的正对方向,车子可以直接走直线上桥来实现过河。

所以介于时间的节省,本方案最终决定是过桥方案。

过完桥之后就转弯直接去抓取,先将大垫圈抓取放到大轴承上,再将大螺母放在大垫圈上。

再一起将这三样同时抓取往回放到指定地点。

这样机器人只要往返三次就能实现抓取和拧紧,最后拉旗完成任务。

这是大概的方案。

2.2 机械部分2.2.1 机械车行走部分的结构设计由场地的模型可以知道,场地是有广告纸铺成的,所以为了不让机器人在行走和转弯的时候发生打滑现象,本方案一致认为用皮带作为传动,即为履带式的行走方式。

作为行走部分的主体,底部四个皮带轮都是靠放在车顶的两个大功率电机来驱动的。

但是又因为过桥需要驱动上方的两个过桥轮,所以我们设计为多步传动。

以一个电机为例:电机驱动上方的过桥轮,这个是直接驱动的,再同过过桥轮的驱动来驱动正下放的一个底轮,这个是将电机的转动传动到底轮的过程,最后两个底轮之间皮带连接同步带动(如图2.2.1-1所示)。

其中由于通过皮带传动使轴受到轮子的径向力很大,所以本方案在这里将轴和轮子的配合形式定位过度配合,使轮子和车之间有间隙从而减少了轴的径向力;同样为了让轴和侧身紧密连接本方案将轴设计成阶梯型(如图2.2.1-2所示阶梯轴),然后外加一个内阶梯的法兰盘(如图2.2.1-3所示法兰盘)这样在较大的径向力下,轴和侧身板之间也不会发生偏移。

然后,这之间的所有传动都是通过同步带来实现。

电机的正反转可控制车子的前后行走,单边底轮不动用来实现车子的转弯。

而两个电机分别是控制一边底轮的传动,同步带也使各个轮之间的旋转都是同步,使车子在行径过程中更加平稳。

图2.2.1-1图2.2.1-2图2.2.1-32.2.2机械车身体过桥的结构设计为了实现过桥,机器人的车身设计成了一个“几”字型,中间宽度为设计根据桥两边的支座宽度和高度来设计,当然为了不让车身在桥上倾斜,在中间固定了两块挡板,挡板之间的宽度刚好为桥的宽的。

过桥是通过轮子在桥上行进实现的(如图2.2.2-1和2.2.2-2。

所示),从图示可以看出轮子的宽度为30mm可以架在铝合金桥上,中间部分宽为8mm可以嵌在桥中间。

车身一边加上地板用来放置气爪。

而一边只有底轮和侧身上的安放配重的支座。

这样的设计节省了不少空间。

可以说,本方案的车没有完整的底板的。

过桥轮挡板2.2.3机械臂的结构设计机械臂的机构设计,本方案采用的是最原始的结构——关节折叠型(如图2.2.3-1所示)为大臂整体。

其优点是这种结构简单,活动范围较大,稳定性较好。

本方案用丝杆和大功率电机将大臂推出车体,在选用丝杆时考虑到大臂所受的力几乎都要丝杆来承受,所以本方案选用导程小、单头的滚珠丝杆来推动小臂使大臂从折叠状态提升,(如图2.2.3-3所示)丝杆和电机都固定在侧身板上,通过电机带动丝杆转,来使滚轴前进推动大臂的运动。

本方案用中间套筒加弹簧来使大臂可以伸缩(如图2.2.3-2所示),在这里设计这个伸缩套筒有很多种用处,在套筒中加入软弹簧可以变换长度,同时也可以实现小幅度的旋转。

为了能够将气爪放入车体,大臂处于收缩状态。

另外从减轻机械臂的重量和展开状态的刚性要求角度出发,本方案选择硬铝作为机械臂的材料,并在其中间开槽和打孔。

手臂的最大行程能够将轴承从中间杆中拿出。

图2.2.3-1伸缩套筒图2.2.3-2图2.2.3-3滚珠丝杆2.2.4抓取和拧紧装置的机构设计通过和老师的交流,为了能够快速的完成抓取和拧紧动作,本方案选用气爪作为抓取与拧紧工具。

首先,气爪在气体的推动下能够快速的松开和夹紧。

所以为了抓取轴承、垫圈、螺母,只要设计出相应尺寸的爪子(如图2.2.4-1所示)。

为了防止中间过程的磨损,本方案选用耐磨的45号钢来做气爪爪子。

爪子分成两层和前后,前部最内的一层用来抓取大轴承,深度为大轴承的三分之一,这个是为气爪本身的行程来考虑的设计;第二层,由于行程够用,所以可以抓起第二个和第三轴承。

后部的两层是用来抓取垫片的,也是同样的道理。

而为了能够抓起螺母,本方案在爪子抓口出做成六角形的缺口,可以卡住螺母。

(如图2.2.4-1所示CAD图),然后就是拧紧装置,这个和抓取装置是同一个装置。

在气抓上安装一个电机旋转装置,使整个气爪绕一个轴套(如图2.2.4-2所示)旋转,这样就达到拧紧的效果了,考虑到是偏心运动,本方案选用转速相对较小的电机来带动气爪,同样传动方式仍是皮带。

(如图2.2.4-3所示)经过这样一系列的尺寸规定,以及拧紧装置的设想,本方案初步设计了一下气爪的结构(如图2.2.4-4)图2.2.4-1图2.2.4-2皮带传动图2.2.4-3图2.2.4-42.2.5各机械部件的连接设计○1底轮轴与侧身板的固定本方案用了法兰盘,使其不会晃动;○2轴是固定的,为了使底轮能够用活动自如,本方案用轴承使底轮和轴进行配合;○3为了使轴承不轴向滑动,也为了不使底轮不轴向滑动,本方案用到了挡圈;○4两个侧身班的连接,用顶部两块平行块用螺钉连接;○5大臂和车身的连接,本方案用到了螺栓连接;○6其间还多次用到套筒,用来挡住轴承和中间挡板(如图2.2.5-1所示)图2.2.5-12.3控制部分整个机器人的所有动力源均为直流电机,采用有线遥控方式控制模机器人的运作。

本方案用两个24V-150rpm的电机来驱动车子的前进;用一个24V-50rpm的电机来驱动侧身的丝杆来推动大臂的升降;用一个24V-30rpm的电机在气爪上来驱动气爪的转动。