自动小车往复运动控制

组态王监控三菱PLC的小车往复变速运动控制

组态王监控三菱PLC 的小车往复变速运动控制系统设计一、 系统组成由三相异步电机拖动小车在轨道上做往返变速运动,变频器控制电机实现正反转和变频调速。

PLC 接收按钮和小车左右限位开关的信号,控制变频器的工作状态。

用PLC 的编程口和USB-SC-09编程电缆与计算机通信,也可以在PLC 上安装FX2N-232-BD 通信功能板,用232串口线与计算机通讯。

二、 P LC 控制电路三、 在PLC 参数设定和控制程序表1 PLC 的I/O 端口分配输入输出X0 变频器异常保护BC 端 Y0 电机正转STF X1 变频器通电按钮 Y1 电机反转STR X2 变频器断电按钮 Y2 电机低速RL X3 小车停止按钮 Y3 电机中速RM X4 小车右行按钮 Y4 电机高速RH X5 小车左行按钮 Y10 变频器通电KM X6 小车加速按钮 X7 小车减速按钮 X10 小车左边限位开关 运行组态王监控程序L1L2L3表2 电机转速设定电机转速档PLC端口Y4 Y3 Y2变频器端口RH RM RL变频器参数设定1档001 OFF OFF ON Pr.06=10(10Hz)2档010 OFF ON OFF Pr.05=20(20Hz)3档011 OFF ON ON Pr.24=30(30Hz)4档100 ON OFF OFF Pr.04=40(40Hz)5档101 ON OFF ON Pr.25=50(50Hz)6档110 ON ON OFF Pr.26=60(60Hz)7档111 ON ON ON Pr.27=70(70Hz)在GXDeveloper或GXworks2编程软件中设置PLC通信参数:也可以在梯形图程序中初始化PLC通信参数:PLC控制程序:四、 组态王监控系统1、画面设计2、设备和通信设置用USB-SC-09编程电缆把PLC和电脑连接起来,PLC接通电源,安装USB-SC-09驱动程序后。

打开设备管理器,找到“Prolific USB-to-Serial Comm Port(COM3)”端口,然后双击该项弹出端口设置对话框,进行通信设置。

实例讲解丨小车往返运动编程案例

实例讲解丨小车往返运动编程案例一、小车往返运动用S7-200实现小车往返的自动控制,控制过程为按下启动按钮,小车从左边往右边(右边往左边运动)当运动到右边(左边)碰到右边(左边)的行程开关后小车自动做返回运动,当碰到另一边的行程开关后又做返回运动。

如此的往返运动,直到当按下停车按钮后小车停止运动。

▲电气接线图I/O分配表梯形图程序PLC接线图程序调试及结果分析▲控制平台操作面板当按下SB2即i0.0(鼠标点击i0.0f)接通后,Q0.0接通,小车右行(即指示灯Q0.0 亮)。

当小车运行碰到右限位开关SQ2即i0.4(用鼠标点击i0.4f,模拟SQ2被压下)接通,此时小车左行(指示灯Q0.0灭,指示灯Q0.1亮),当运行到左边碰到左限位SQ1即i0.3(鼠标点击i0.3f)接通,此时小车又往右运行(指示灯Q0.1灭,指示灯Q0.0 亮)。

如此往返运动下去直到按下SB1即i0.2(鼠标点i0.2f)接通,小车停止运行。

附:二、闪光电路当按下启动按钮后,要求在两秒钟内有一秒亮有一秒灭,如此反复,灯一闪一闪发光。

I/O分配表梯形图程序PLC接线图程序调试及结果分析把编写好的程序下载到西门子s7-200PLC中进行调试。

观察运行结果和实验要求是否相同。

通过在线控制面板进行调试,当按下在线控制面板上的I0.0f(即 I0.0 接通)此时Q0.0有输出,Q0.0所接负载灯就亮,同时启动定时器T37开始计时,当计时一秒后因T37动作,其常闭触点断开,所以Q0.0无输出,所接负载灯灭。

灯灭的同时启动定时器 T38,T38 计时一秒后,把串联在定时器T37的常闭触点断开,所以T37复位,T37常闭触点恢复常闭。

此时Q0.0 又有输出,所接负载灯又亮。

这样,输出Q0.0上所接的负载灯以接通一秒,断开一秒频率不停的闪烁,直到按下在线控制面板上的I0.1f(即I0.1接通),闪光电路不在继续工作。

若想改变灯闪烁的频率只要改变定时器的时间就能够达到改变要求。

小车自动往返

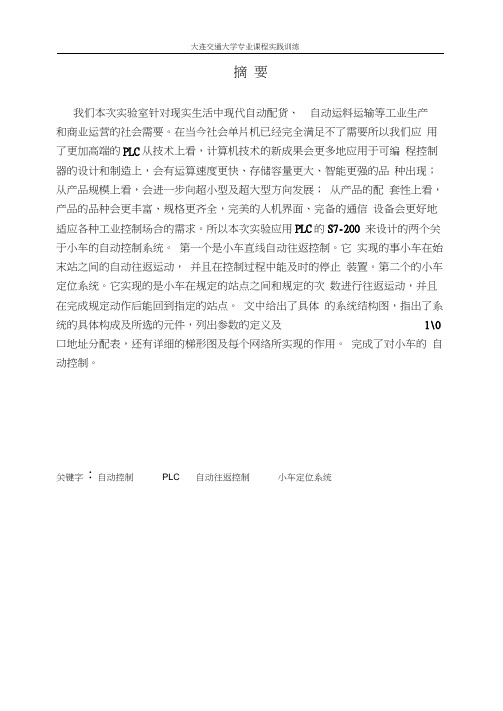

我们本次实验室针对现实生活中现代自动配货、自动运料运输等工业生产和商业运营的社会需要。

在当今社会单片机已经完全满足不了需要所以我们应用了更加高端的PLC从技术上看,计算机技术的新成果会更多地应用于可编程控制器的设计和制造上,会有运算速度更快、存储容量更大、智能更强的品种出现;从产品规模上看,会进一步向超小型及超大型方向发展;从产品的配套性上看,产品的品种会更丰富、规格更齐全,完美的人机界面、完备的通信设备会更好地适应各种工业控制场合的需求。

所以本次实验应用PLC的S7-200 来设计的两个关于小车的自动控制系统。

第一个是小车直线自动往返控制。

它实现的事小车在始末站之间的自动往返运动,并且在控制过程中能及时的停止装置。

第二个的小车定位系统。

它实现的是小车在规定的站点之间和规定的次数进行往返运动,并且在完成规定动作后能回到指定的站点。

文中给出了具体的系统结构图,指出了系统的具体构成及所选的元件,列出参数的定义及1\0口地址分配表,还有详细的梯形图及每个网络所实现的作用。

完成了对小车的自动控制。

关键字:自动控制PLC 自动往返控制小车定位系统1选题背景及意义 (1)2系统简介 (2)2.1小车直线运动模型图及其介绍 (2)2.2系统中主要元件型号 (2)2.3电机主接线图 (2)3PLC简介 (4)3.1PLC工作原理 (4)3.2PLC的应用 (4)3.3西门子S7-200CPU226CNDC\DC\D的主要技术指标 (5)4直线自动往返控制 (8)4.110地址分配表 (8)4.2PLC接线图 (8)4.3带注释的程序 (9)5定位控制 (11)5.1I0地址分配表 (11)5.2PLC接线图 (11)5.3带注释的程序 (12)结论 (16)参考文献 (17)1 选题背景及意义传统的运料小车大都是继电器控制,而继电器控制有着接线繁多,故障率高的特点,且维护不易等缺点,作为目前国内控制市场上的哦主流控制器,PLC 在市场,技术,行业影响等方面有着重要的作用,利用PLC控制来代替继电器控制已是大势所趋。

基于西门子S7—200PLC的小车自动往返运动系统分析

基于西门子S7—200PLC的小车自动往返运动系统分析在日常生活中的生产车间由于工作台的面积有限,这就要求有一运料的小车能及时的将成品运到指定的成品車间,由于操作工人对工作的熟练程度不同等原因,将会使工作台上的成品数量不同,这就要求操作工根据自己的需要及时呼来装料小车将成品运走。

小车需要将每个工作台上的成品都及时运走,这就要求小车在每个工作台的限时限量的装货。

但由于每个工作台的呼叫都是随机的,因此,小车运行及停靠应该是根据工作台的呼叫而决定的,而不是按预先设定的顺序依次运行,这样就提高了小车的效率。

实现了一定的车间智能化,提高了系统的可靠性,节约了一定的人力资源。

标签:自动往返限时限量控制程序一、控制任务及要求1.每个工作台都有一个呼叫按扭。

当需要小车过来装袋时,按一下按扭,系统接到呼叫信号就登记下来,同时通过点亮记忆灯来表示呼叫信号已接到。

智能运料小车就会通过程序判断自己的闲忙程度来确定到来的具体时间。

原则是谁先登记先接谁,不能截车。

2.封装打包时有以下基本要求。

每次最多装20袋,每次最多停留10秒,如果不到10秒种就把20袋都装完了,这时如果有其他工作呼叫,我们就控制小车运行。

如用尽10秒时间到小车仍然装不到20袋。

此时如果出现或者早已有呼叫信号,小车也会立即运行离开。

3.如果20袋货物已经装完了,等待10秒钟的时间也到了,此时如果没有其他的工作台呼叫小车,本个工作台可以继续装运货物,注意一旦有其他的工作台呼叫小车,小车立运行到达呼叫的工作台。

4.本系统增加数码指示,可以实时监测用数码管显示小车的停止位置。

5.呼叫信号要遵从先呼先去原则。

不能顺向截车,只要车上的货物达到60袋,小车此时直接到达卸料区,不再响应其他工作台的呼叫,但是小车要存储他们的呼叫顺序直到小车卸完料后再按顺序工作装料。

6.本系统设有一个启动按钮,一个停止按钮。

7.工作台和工作台之间的距离通过旋转编码器测量小车运行距离。

设定每4个工作台加一个成品装卸库。

小车往返运动控制

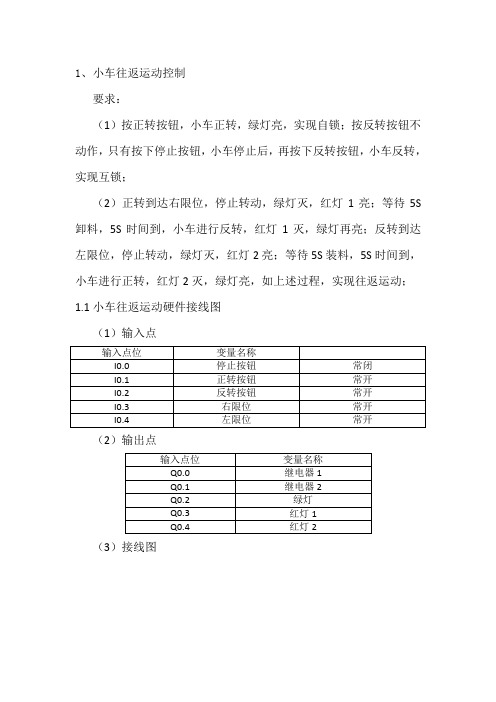

(1)输入点

输入点位

变量名称

I0.0

停止按钮

常闭

I0.1

正转按钮

常开

I0.2

反转按钮Leabharlann 常开I0.3右限位

常开

I0.4

左限位

常开

(2)输出点

输入点位

变量名称

Q0.0

继电器1

Q0.1

继电器2

Q0.2

绿灯

Q0.3

红灯1

Q0.4

红灯2

(3)接线图

1.2小车往返运动程序编写

1、小车往返运动控制

要求:

(1)按正转按钮,小车正转,绿灯亮,实现自锁;按反转按钮不动作,只有按下停止按钮,小车停止后,再按下反转按钮,小车反转,实现互锁;

(2)正转到达右限位,停止转动,绿灯灭,红灯1亮;等待5S卸料,5S时间到,小车进行反转,红灯1灭,绿灯再亮;反转到达左限位,停止转动,绿灯灭,红灯2亮;等待5S装料,5S时间到,小车进行正转,红灯2灭,绿灯亮,如上述过程,实现往返运动;

小车往返运动单片机控制

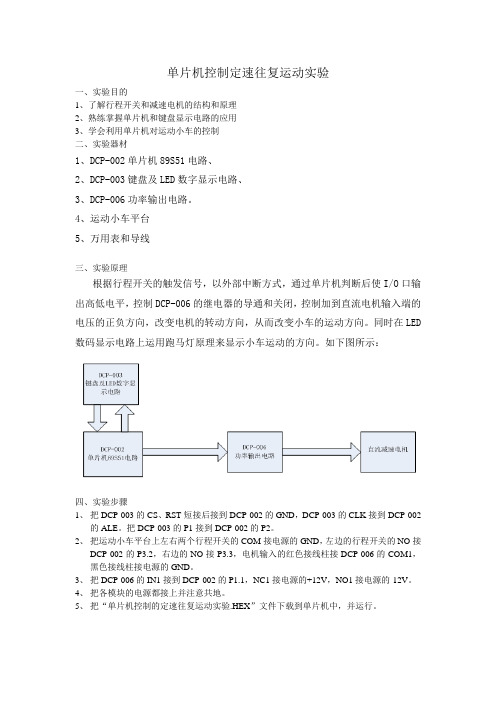

一、实验目的

1、了解行程开关和减速电机的结构和原理

2、熟练掌握单片机和键盘显示电路的应用

3、学会利用单片机对运动小车的控制

二、实验器材

1、DCP-002单片机89S51电路、

2、DCP-003键盘及LED数字显示电路、

3、DCP-006功率输出电路。

4、运动小车平台

5、万用表和导线

0x00,0x00,0x04,0x00,0x00,0x00,0x00,0x00,

0x00,0x04,0x00,0x00,0x00,0x00,0x00,0x00,

0x04,0x00,0x00,0x00,0x00,0x00,0x00,0x00};

/***************延时函数**************/

3、把DCP-006的IN1接到DCP-002的P1.1,NC1接电源的+12V,NO1接电源的-12V。

4、把各模块的电源都接上并注意共地。

5、把“单片机控制的定速往复运动实验.HEX”文件下载到单片机中,并运行。

接线图

参考程序

//-----头文件引用------

#include<reg52.h>

0x00,0x04,0x00,0x00,0x00,0x00,0x00,0x00,

0x00,0x00,0x04,0x00,0x00,0x00,0x00,0x00,

0x00,0x00,0x00,0x04,0x00,0x00,0x00,0x00,

0x00,0x00,0x00,0x00,0x04,0x00,0x00,0x00,

三、实验原理

根据行程开关的触发信号,以外部中断方式,通过单片机判断后使I/O口输出高低电平,控制DCP-006的继电器的导通和关闭,控制加到直流电机输入端的电压的正负方向,改变电机的转动方向,从而改变小车的运动方向。同时在LED数码显示电路上运用跑马灯原理来显示小车运动的方向。如下图所示:

项目3.1小车往复运动控制

通过小车往复运动控制实验,可 以加深学生对自动化控制理论的 理解,提高实践能力和创新思维

能力。

往复运动控制的应用场景

1 2

自动化生产线上的物料搬运

在生产线中,需要将物料从一个工位搬运到另一 个工位,小车往复运动控制系统可以实现这一任 务。

仓库管理

在仓库中,货物的存取和搬运是必不可少的环节, 小车往复运动控制系统可以高效地完成这些任务。

实验过程与数据记录

初始化设置

01

设定初始状态,包括小车的起始位置、速度、加速度等参数。

数据记录

02

在小车运动过程中,实时记录小车的运动轨迹、速度、加速度

等数据。

实验操作

03

通过控制程序发送指令,使小车按照预设的往复运动轨迹进行

运动。

结果分析与讨论

数据处理

对记录的数据进行整理、分析和处理,提取关键的运 动参数。

电机安装

确保电机牢固安装在车架 上,并确保电机轴与车轮 连接稳定。

传感器选择与安装

传感器类型

选择能够检测小车位置和速度的传感器,如光电 编码器、红外传感器或超声波传感器。

传感器安装

根据传感器类型和位置需求,将传感器安装在合 适的位置,以便准确检测小车的运动状态。

信号处理

对传感器输出的信号进行预处理,以消除噪声和 干扰,提高检测精度。

电源管理系统

设计电源管理系统,实现电源的 充放电管理、过流保护和过压保 护等功能。

电源连接

确保电源与小车控制系统和电机 之间的连接牢固可靠,防止电源 线松动或脱落。

03 软件设计

控制算法选择与实现

算法选择

PID控制算法,用于精确控制小车 的往复运动。

基于PLC的小车自动往返运动控制系统2

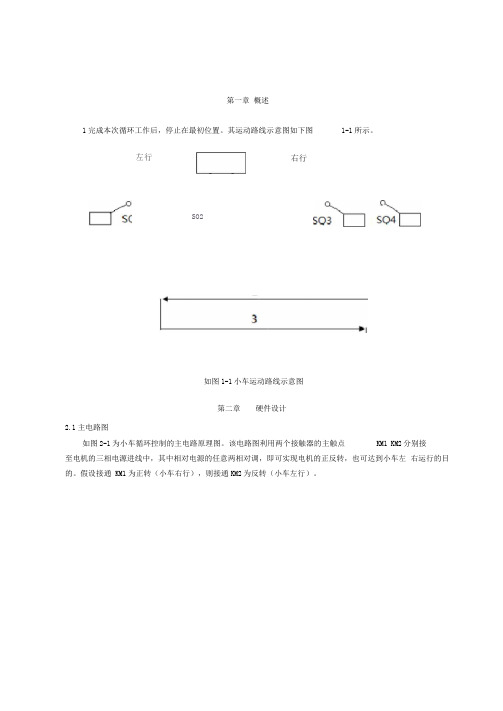

第一章概述1完成本次循环工作后,停止在最初位置。

其运动路线示意图如下图如图1-1小车运动路线示意图2.1主电路图如图2-1为小车循环控制的主电路原理图。

该电路图利用两个接触器的主触点KM1 KM2分别接至电机的三相电源进线中,其中相对电源的任意两相对调,即可实现电机的正反转,也可达到小车左右运行的目的。

假设接通KM1为正转(小车右行),则接通KM2为反转(小车左行)。

左行右行SO21-1所示。

第二章硬件设计图2-1小车循环控制的主电路原理2.2 I/O 地址分配如表2-1为小车循环运动 PLC 控制的I/O 分配表。

在运行过程中,这些 I/O 口分别起到了控制 各阶段的输入和输岀的作用,并且也使小车的控制过程更清晰明了,动作与结果显示更加方便直接。

KM 32.3I/O 接线图如图2-2为小车循环运动PLC控制的I/O接线图。

在进行调试过程时,在PLC模块上,当I0.0有输入信号,即按下SQ1;当I0.1有输入信号,也即按下SQ2以此类推,I/O接线图就是把实际的开关信号变成调试时的输入信号。

同理,输出信号也是利用PLC模块把小车的实际运动用Q0.0、Q0.1的状态表现岀来。

图2-2小车循环运动PLC控制的I/O接线图2.4元件列表如表2-2为小车循环运动PLC控制的元件列表。

在本次设计中就是利用这些元件,用若干导线连接起来组成了我们需要的原理图、I/O接线图。

3.1程序流程图如图3-1为小车循环运动PLC控制的程序流程图。

小车在一个周期内的运动由4段组成。

设小车最初在左端,当按下启动按钮,则小车自动循环地工作,若按下停止按钮,则小车完成本次循环工作后,停止在最初位置。

首先小车位于初始位置,按下SB1启动后,小车向右行驶;当碰到行程开关SQ4小车转向,向左行驶;碰到行程开关SQ2小车再一次转向,向右行驶;碰到行程开关SQ3,小车又向左行驶,直到再次碰到SQ1,然后开始依次循环以上过程。

若不按下停止按钮SB2则小车一直进行循环运动,若此时按下停止按钮SB2小车又碰到行程开关SQ1,则小车回到初始位置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

自动小车往复运动控制

1.单流程的步进顺控设计法

(1)单流程顺控结构

一个控制过程可以分为若干个阶段,这些阶段称为状态或者步。

状态与状态之间由转换条件分隔。

当相邻两状态之间的转换条件得到满足时,就实现状态转换。

所谓单流程,是指状态转移只可能有一种顺序。

像自动小车的控制过程就只有一种顺序:S0→S20→S21→S22→S23→S0,没有其他可能,所以叫单流程顺控结构。

(2)状态元件

上述的每一个状态或者步用一个状态元件表示,S0为初始步,也称为准备步,表示初始准备是否到位。

其它为工作步。

状态元件是构成状态转移图的基本元素,是可编程控制器的软元件之一。

FX2N 共有1000个状态元件,其分类、编号、数量及用途如表1所示。

注:①状态的编号必须在指定范围内选择。

②各状态元件的触点,在PLC 内部可自由使用,次数不限。

③在不用步进顺控指令时,状态元件可作为辅助继电器在程序中使用。

④通过参数设置,可改变一般状态元件和掉电保持状态元件的地址分配。

(3)

状态转移图(SFC )

的画法

状态转移图(SFC )也称功能表图。

用于描述控制系统的控制过程,具有简单、直观的特点,是设计PLC 顺控程序的一种有力工具。

状态转移图中的状态有驱

动动作、指定转移目标和指定转移条件三个要素。

其中转移目标和转移条件是必不可少的,而驱动动作则视具体情况而定,也可能没有实际的动作。

如图6所示,在初始步S0,没有驱动动作,S20为其转移目标,X0、X1为串联的转移条件;在S20步, Y1为其驱动动作,S21为其转移目标,X2为其转移条件。

步与步之间的有向连线表明流程的方向,其中向下和向右的箭头可以省略。

图6中流程方向始终向下,因而省略了箭头。

(4)

状态转换的实现

步与步之间的状态转换需满足两个条件:一是前级步必须是活动步;二是对应的转换条件要成立。

满足上述两个条件就可以实现步与步之间的转换。

值得注意的是一旦后续步转换成功成为活动步,前级步就要复位成为非活动步。

这样,状态转移图的分析就变得条理十分清楚,无需考虑状态时间的繁杂联锁关系,可以理解为:“只干自己需要干的事,无需考虑其他”。

另外,这也方便程序的阅读理解,使程序的试运行、调试、故障检查与排除变得非常容易,这就是步进顺控设计法的优点。

(5)FX系列PLC的步进顺控指令

FX系列PLC的步进指令有两条:步进触点驱动指令STL和步进返回指令RET。

STL:步进触点驱动指令梯形图符号为

1)STL指令有主控含义,即STL指令后面的触点要用LD指令或LDI 指令。

2)STL指令有自动将前级步复位的功能(在状态转换成功的第二个扫描周期将前级步复位)。

步进返回指令梯形图为

一系列STL指令后,在状态转移程序的结尾必须使用RET指令,表示步进顺控功能(主控功能)结束。

(6)步进梯形图和指令语句表编程:

1)先进行驱动动作处理,然后进行状态转移处理,不能颠倒。

2)驱动步进触点用STL指令,驱动动作用OUT指令。

若某一动作在连续的几步中都需要被驱动,则用SET/RST指令。

3)单一的转换条件用LD/LDI指令,多个条件用LD/LDI后面接

AND(ANI)/OR(ORI)指令。

4)连续向下的状态转换用SET指令,否则用OUT指令。

5)相邻两步的动作若不能同时被驱动,则需要安排相互制约的联锁环节。

6)步进顺控的结尾必须使用RET指令

2.选择分支结构的步进顺控设计法

(1)选择分支结构

从多个流程顺序中选择执

行某一个流程,称为选择性分

支。

图7就是选择性分支的状

态转移图。

1)S20为分支状态

该状态转移图在S20步以后分成了三个分支。

当S2从多个流程顺序中选择执行某一个流程,称为选择性分支。

图7就是选择性分支的状态转移图。

2)S20为分支状态

该状态转移图在S20步以后分成了三个分支。

当S20步被激活成为活动步后,若转换条件X0成立就执行左边的程序;

若X10成立就执行中间的程序,若X20成立则执行右边的程序,转换条件X0、X10及X20不能同时为ON。

3)S50为汇合状态,可由S22、S32、S42任一状态驱动。

(2)选择性分支结构的编程

编程原则是先集中处理分支转移情况,然后依顺序进行各分支程序处理

和汇合状态。

见图8所示,指令表编

程见表格。

图9 选择分支的指令表编程。