电机电磁线圈设计程序概述

maxwell 永磁同步电机设计

maxwell 永磁同步电机设计Maxwell永磁同步电机是一种高效、节能、可靠的电动机,广泛应用于工业生产和交通运输领域。

本文将介绍Maxwell永磁同步电机的设计原理和优势。

一、设计原理Maxwell永磁同步电机采用永磁体和电磁线圈两种电磁场相互作用的原理工作。

永磁体产生一个稳定的磁场,而电磁线圈通过通电产生一个可控制的磁场。

当两个磁场相互作用时,产生电磁力,驱动电机转动。

Maxwell永磁同步电机的设计中,关键是确定永磁体的材料和形状,以及电磁线圈的匝数和电流。

永磁体通常采用稀土永磁材料,如钕铁硼磁铁,具有较高的磁能积和矫顽力,可以产生强大的磁场。

而电磁线圈的匝数和电流决定了电磁力的大小和性质。

二、优势1. 高效节能:Maxwell永磁同步电机由于采用永磁体产生磁场,相对于传统的感应电机,没有电磁铁的损耗,转换效率更高。

同时,由于磁场的稳定性,电机的功率因数更高,减少了无功功率的损耗。

2. 高转矩密度:Maxwell永磁同步电机的永磁体产生的磁场强度高,可以产生较大的转矩,相对于同功率的感应电机,体积更小,重量更轻。

这使得Maxwell永磁同步电机在限空场合有更大的优势。

3. 宽工作范围:Maxwell永磁同步电机的设计可以根据不同的工作要求进行优化。

通过合理选择永磁体和电磁线圈的参数,可以使电机在不同负载和转速下都能获得较高的效率和性能。

4. 精密控制:Maxwell永磁同步电机的转速可以通过调节电磁线圈的电流来实现精密控制。

电机的转速响应快,可以适应快速变化的负载要求。

5. 可靠性高:Maxwell永磁同步电机的永磁体不需要外部电源,稳定性高,寿命长。

同时,由于无需感应电流,电机的发热量少,散热效果好,减少了电机的损坏和故障。

三、应用领域Maxwell永磁同步电机广泛应用于工业生产和交通运输领域。

在工业生产中,电机可以用于驱动各种设备和机械,如压缩机、泵、风机等。

在交通运输领域,电机可以用于电动汽车、电动自行车、电动船等交通工具。

电机电磁设计方法

电机电磁设计方法电机电磁设计就像是一场精心的魔法创作呢。

咱们先来说说电机电磁设计的基础——电磁理论。

这就好比魔法的咒语一样,像什么法拉第电磁感应定律啦,这可是非常关键的。

这个定律告诉我们,当导体在磁场中运动或者磁场发生变化时,就会产生感应电动势。

在电机里呀,这个原理可是到处都在起作用的。

比如说,电机的转子在磁场里转动的时候,就会产生感应电动势,然后就有电流啦,这电流又和磁场相互作用,让电机能欢快地转起来。

再聊聊电机的磁路设计。

磁路就像是电机里的魔法通道,我们得让磁力线乖乖地按照我们想要的路线走。

这就需要合理地选择铁芯材料哦。

好的铁芯材料就像一个听话的小助手,能让磁力线顺畅通过,而且还能减少能量的损耗。

就像我们挑东西一样,要挑那种磁导率高的材料,这样磁力线就更容易通过啦。

同时呢,磁路的长度和截面积也得好好设计,要是磁路太长,磁力线走起来就累,能量损耗就大;截面积要是不合适,也会有各种问题。

绕组设计也是电机电磁设计里很有趣的一部分。

绕组就像是电机的神经脉络。

绕组的匝数、线径这些都得好好考虑。

匝数要是多了,感应电动势会大,但是电阻也大了,电流就可能受影响;线径要是小了,电阻大,发热就严重,电机可能就会像个生病的小娃娃,没力气干活。

而且绕组的连接方式也很重要呢,不同的连接方式会让电机有不同的性能表现。

还有气隙这个小细节。

气隙虽然看起来就是个小小的间隙,但它对电机的性能影响可不小。

气隙要是太大,就像两个人之间距离太远,磁场的相互作用就弱了,电机的转矩就小了。

气隙太小呢,又容易让转子和定子“打架”,也就是发生摩擦,这可不好。

电机电磁设计其实就是要在这么多因素之间找到一个最佳的平衡。

就像走钢丝一样,要小心翼翼地调整每个参数,让电机既能高效地工作,又能稳定可靠地运行。

这需要我们不断地学习、尝试,有时候可能要失败几次才能找到那个最合适的设计方法。

不过只要有耐心,就像照顾小宠物一样细心地对待电机的电磁设计,一定能设计出很棒的电机的。

电机电磁方案

电机电磁方案1. 引言电机是现代工业生产中不可或缺的一种能量转换装置,其原理是基于电磁感应和电磁力作用的。

因此,设计一个合适的电机电磁方案对于电机的性能和效率具有重要意义。

本文将介绍电机电磁方案的基本原理和设计要点。

2. 电机电磁基础在电机中,电磁感应和电磁力是必不可少的基础。

电磁感应是指当磁场的变化穿过一个线圈时会在线圈中产生感应电动势;电磁力是指通过改变电流或磁场,可以在导体中产生电磁力,从而实现能量的转换。

3. 电机设计要点3.1 电机类型选择根据不同的应用需求和电机设计指标,可以选择不同类型的电机。

常见的电机类型包括直流电机、交流电机和步进电机等。

其中,直流电机具有高效率和调速性能优势;交流电机具有结构简单和成本低廉的特点;步进电机则适用于需要精确控制和定位的应用。

3.2 磁场分析和设计在电机电磁方案中,磁场是一个关键因素。

通过对电机的磁场进行分析和设计,可以优化电机的性能和效率。

磁场分析和设计主要包括磁路分析、磁场分布优化和磁场调节等。

3.3 电流控制和调节电流是电机中能量转换的关键因素之一。

通过合理的电流控制和调节,可以实现电机的高效率工作。

常见的电流控制方法包括调速控制和电流反馈控制等。

3.4 散热设计在电机工作过程中,会产生一定的热量。

合理的散热设计可以保证电机的稳定工作和寿命。

散热设计主要包括散热片设计、风扇散热和冷却液循环等。

4. 电机电磁方案案例4.1 直流电机设计方案4.1.1 磁路设计首先进行磁路设计,确定磁铁的材料和尺寸,以及磁铁的磁化方向。

通过磁路分析,求解磁通量分布和磁场强度等参数。

4.1.2 绕组设计绕组设计包括绕组参数的确定和绕组的排列方式。

根据电机的额定电流和额定电压,确定合适的导线截面积和匝数。

4.1.3 控制电路设计控制电路设计包括电流控制电路和速度控制电路等。

通过电路分析和参数选取,实现对电机的精确控制。

4.2 交流电机设计方案4.2.1 磁场分析通过磁路分析和电磁场分布优化,确定磁场的分布和磁场强度。

线圈设计

• Q=5.7、单层,由Dowell曲线查得FR=5.7, 即交流电阻比直流电阻大5.7倍。前面计算 直流分量与交流分量相等,交流电阻比直 流大5.7倍,交流损耗太大,不能接受,试 试采用d<2 Δ=0.508mm。我们采用 d=0.47mm

Ia

选择电流密度j=4A/mm2,需要的导线截面积

A cu I ac j 10 4 2 . 5 mm

2

Ton

T

根据导线截面积,导线有多种选择:单股圆导线, 2Δ多股线,利兹线和铜带,希望最小的铜损耗。

11

采用单股圆导线,裸线直径d=1.8mm,带漆直 径d=1.92mm,90kHz集肤深度Δ=0.254mm。

16

N11 N21 N22 N12

线圈绝缘:Tmax有7个等级 Y-95℃ ,A-105℃ ,E-120℃ ,B-130℃ ,F-155℃ ,H-180℃ ,C->180℃

温升: Δ T=Tmax-Ta

温升测量:电阻法 或

RH T 1 234 . 5 R C

Fl

Q

d d

h

'

Fl

铜带

Q

带厚D

D

9

层数p Dowell曲线

减少交流电阻方法

• 减少层数:采用分段交错绕。与减少漏感是一 致的。 • 采用多股绞线-利兹线。但是多股绞线的单股 直径仅小于2 Δ是远远不够的。 • 当采用利兹线或铜带时,一般应当做到FR接近 1.6就可以了。 Dowell曲线是正弦波电流结果,开关电源中非正 弦高频电流引起的损耗更大。工程上只是近似 计算,最终由温升决定。

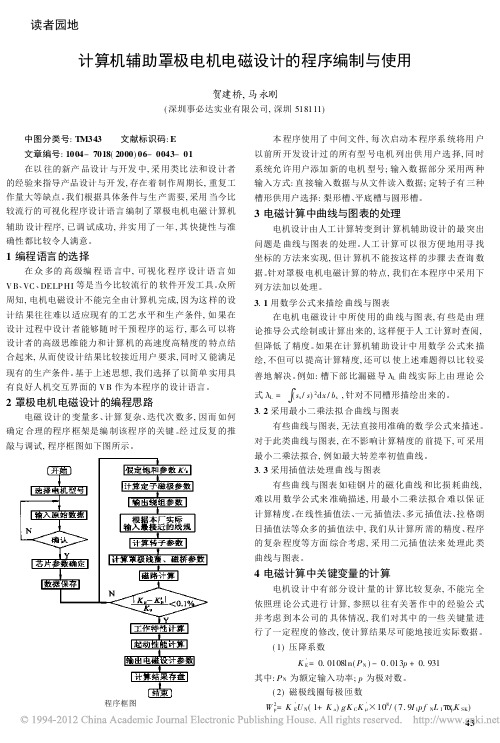

计算机辅助罩极电机电磁设计的程序编制与使用

读者园地 计算机辅助罩极电机电磁设计的程序编制与使用贺建桥,马永刚(深圳事必达实业有限公司,深圳518111) 中图分类号:TM343 文献标识码:E文章编号:1004-7018(2000)06-0043-01在以往的新产品设计与开发中,采用类比法和设计者的经验来指导产品设计与开发,存在着制作周期长,重复工作量大等缺点。

我们根据具体条件与生产需要,采用当今比较流行的可视化程序设计语言编制了罩极电机电磁计算机辅助设计程序,已调试成功,并实用了一年,其快捷性与准确性都比较令人满意。

1编程语言的选择在众多的高级编程语言中,可视化程序设计语言如V B、VC、DELP HI等是当今比较流行的软件开发工具。

众所周知,电机电磁设计不能完全由计算机完成,因为这样的设计结果往往难以适应现有的工艺水平和生产条件,如果在设计过程中设计者能够随时干预程序的运行,那么可以将设计者的高级思维能力和计算机的高速度高精度的特点结合起来,从而使设计结果比较接近用户要求,同时又能满足现有的生产条件。

基于上述思想,我们选择了以简单实用具有良好人机交互界面的V B作为本程序的设计语言。

2罩极电机电磁设计的编程思路电磁设计的变量多、计算复杂、迭代次数多,因而如何确定合理的程序框架是编制该程序的关键。

经过反复的推敲与调试,程序框图如下图所示。

程序框图 本程序使用了中间文件,每次启动本程序系统将用户以前所开发设计过的所有型号电机列出供用户选择,同时系统允许用户添加新的电机型号;输入数据部分采用两种输入方式:直接输入数据与从文件读入数据;定转子有三种槽形供用户选择:梨形槽、平底槽与圆形槽。

3电磁计算中曲线与图表的处理电机设计由人工计算转变到计算机辅助设计的最突出问题是曲线与图表的处理。

人工计算可以很方便地用寻找坐标的方法来实现,但计算机不能按这样的步骤去查询数据。

针对罩极电机电磁计算的特点,我们在本程序中采用下列方法加以处理。

3.1用数学公式来描绘曲线与图表在电机电磁设计中所使用的曲线与图表,有些是由理论推导公式绘制或计算出来的,这样便于人工计算时查阅,但降低了精度。

永磁直流电动机电磁设计程序(论文)

2.4、电路计算 电路计算主要是计算槽满率、电流、线负荷、电流密度。在这里,我们由已知的额

定转矩 TN,和计算得出的电枢电阻可以得到电动机的机械特性曲线,从而求得额定转速 nN、额定电流 IN。

元件匝数 nw=35 匝、虚槽数 u=1、裸线直径 di=0.23mm、漆包线直径 dii=0.265mm。 总导体数

北 京 航 空 航 天 大 学 毕 业 设 计 (论 文 )

第3页

槽口宽 b02=1.6mm 齿宽 bt2=2mm 齿数 nZ=5 节距 y1=2 定子尺寸:

图 2.1 半梨形槽

壳体外径 De1=28mm 壳体内径 Di1=磁钢外径 Dem=26.2mm 壳体轴向长度 lj=29mm 磁钢内径 Dim=18mm 磁钢轴向长度 lm=15mm 磁钢圆弧机械角度β=123°

pNC 2π a

=55.732

电枢电势

其中 短距因数

Ea = K pCeφδ nN =4.617(V)

Kp

= sin(π 2

y1 τ

)

=0.951

此处的极距τ=nZ/p 是用槽数表示的。 电枢电流

ia

=

U

− Ea R

=1.69(A)

(2.34) (2.35)

(2.36) (2.37)

(2.38) (2.39) (2.40) (2.41)

=0.87

(2.10)

气隙磁路计算:

Bδ

= φδ ατ lef

=0.428 φδ

(Gs)

(2.11)

极弧系数

α = 2 pβ =0.683 360

极距

τ

=

π De2 2p

=2.67(cm)

(2.12)

永磁电机生产工艺流程

永磁电机生产工艺流程永磁电机生产工艺流程是指永磁电机产品从设计到生产的全过程。

下面是一个典型的永磁电机生产工艺流程:1. 设计阶段:在设计阶段,首先根据用户要求和市场需求,确定电机的规格和性能参数。

然后进行电磁设计,确定永磁电机的磁路结构和线圈排布,以及转子和定子的结构设计。

同时还需要进行热分析和结构强度计算等,确保设计的可靠性和可实施性。

2. 原材料采购:根据设计要求,采购各种原材料,包括电机铁芯、永磁材料、绝缘材料、线圈材料等。

对于永磁材料,通常需要进行磁化处理,使其具有一定的磁性。

3. 零部件加工:根据设计图纸,对各个零部件进行加工。

比如,对电机铁芯进行剪裁和冲压,对线圈进行绕制和绝缘处理,对转子和定子进行机械加工等。

同时还需要进行质量检验,确保加工质量符合要求。

4. 永磁装配:将加工好的转子和定子进行永磁装配。

首先将永磁材料粘贴或装配到转子上,然后进行磁化处理,使转子具有一定的磁性。

同时还需要进行质量检验,确保装配质量符合要求。

5. 绕制线圈:将加工好的线圈绕制到定子上,根据设计要求进行接线并进行绝缘处理。

同时还需要进行绝缘电阻测试和耐压测试,确保绕制质量符合要求。

6. 终装和调试:将装配好的转子和定子进行终装,包括固定定子和转子,安装轴承和安全装置等。

然后进行电机的电气调试和机械调试,测试电机的性能参数和工作状态。

7. 产品检验:对生产好的永磁电机进行产品检验,包括外观检查、功能测试、性能测试等,确保产品质量符合要求。

同时还需要进行产品标识和包装,以便销售和运输。

8. 出厂检验:对已检验好的产品进行出厂检验和质量控制,确保产品的可靠性和安全性。

对于大批量生产的永磁电机,还需要进行抽样检验和统计分析,确保生产的批次质量符合要求。

以上就是一个典型的永磁电机生产工艺流程。

当然,不同企业和不同类型的永磁电机可能会有些许差异,但总体上都涵盖了设计、原材料采购、零部件加工、永磁装配、绕制线圈、终装和调试、产品检验和出厂检验等环节,以确保生产出高质量的永磁电机产品。

电机设计流程

电机设计流程

电机设计流程一般包括以下几个步骤:

1. 了解设计需求:需要与客户进行沟通,了解客户对电机工作电压、输出功率(转速转矩)、体积要求(安装尺寸)、工作制、使用环境等具体需求。

同时,也需要考虑国标和其他相关标准的要求。

2. 确定设计参数:根据客户需求和标准要求,确定电机的设计参数,如过载倍数、弱磁扩速比、高效区等。

3. 选择合适的材料和供应商:根据设计需求和参数,选择合适的材料和供应商,确保电机性能和成本的优化。

4. 设计电机结构:根据设计需求和参数,设计电机的结构,包括定子、转子、轴承等部分,并确保电机的稳定性和可靠性。

5. 进行电磁场分析:使用电磁场分析软件对电机进行电磁场分析,确保电机性能符合设计要求。

6. 进行热分析:使用热分析软件对电机进行热分析,确保电机在运行过程中的温度分布和温升符合设计要求。

7. 进行动力学分析:使用动力学分析软件对电机进行动力学分析,确保电机在运行过程中的振动和噪声符合设计要求。

8. 进行样机制造和测试:根据设计结果,制造样机并进行测试,包括性能测试、可靠性测试等,确保电机性能和可靠性符合设计要求。

9. 优化设计:根据测试结果,对设计进行优化,提高电机性能和可靠性。

10. 完成设计文档:最后,完成电机设计文档,包括设计图纸、材料清单、制造工艺流程等,为生产和维护提供支持。

以上是电机设计的流程,具体的设计过程可能会因不同的设计需求和参数而有所差异。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

线圈设计程序目录一、定子硬绕组 (1)二、定子软绕组 (2)三、转子插入式绕组 (3)四、转子散下线绕组 (4)五、简化公式 (5)六、编制说明 (6)定子硬线圈(成型)一、需要数据定子外径Da ;定子内径D ; 铁心总长L ;定子槽数Zi ;极数2P ;线圈节距Y (以槽数计);每圈匝数n ,每极每相槽数q ; 未绝缘绕组的高度和宽度a ′×b ′, 绝缘后绕组直线部分的高度和宽度a ″×b ″ 绝缘后绕组端部的高度和宽度a l ″×b l ″ 导线规格; 绝缘规范;槽形尺寸 二、线圈尺寸计算1.线圈两边在定子圆周上所垮的角度: α=1360Z Y ︒⨯ 11802Z Y ︒⨯=α2.相邻二线圈端部之距离: L cb = b l ″+△△ ——两线圈端部的间隙见表1(电压≤660)表13.上层线圈斜边所张开的角度(图一) Φ=sin -1121R LcbZ π R1=D/2+G4.G=hh Kδ——线圈槽部高度单边绝缘厚度;δ′——槽下垫条厚度;ho——齿尖高。

5.未包绝缘的下层线关到槽口的距离:H=G+a″+δ″(图三)δ″——层间垫条厚。

6.线圈鼻端到定子内圆的垂直距离j其值的大小以使线圈端部抬高6°~8°一般可选用表2数值(铁心外径大者选用大值)。

表27.拉轴直径d e——一般采用12或16见表2。

(2)通过圆心O点作任意直线OX,使其与gi相交于V点。

(3)作OX1及OX2两直线,使各与OX,成α/2角度,并分别与gi交于Q 和S点。

(4)在OX取QB=G,取BB1=a′,在OX2上取SE=H,取EE1= a′,再在OX上取VK=j。

(5) 连接BK ,并作B1K1∥BK(6) 在OX 上取KY=YF=de/2,再连接EF 并作E 1F 1∥EF 。

(7) 作YX ′,使用权YX ′与YX 成10°角,得YX ′与F 1E 1交点L 。

(8) 连接BE 、B1E 、EY 并作LL 1⊥BE ,连接LO 交gi 上一点L2。

(9) 由作图量得BK 、EY 、B 1E 、LL 1、LL 2。

(10)修正BK 与EY 成弧长(只对2、4极)以OK 为半径分别以B 、K 点为圆心划弧,交于一点O 1,再以O 1为圆心,O 1K 为半径为BK BO 1K 。

以OY 为半径分别以Y 、E 点为圆心划弧,交于一点O 2,再以O 2为圆心,O 2Y 为半径为EY ,并量夹角∠YO 2E 。

BK=180πO 1K α1=1.745×O 1K α1×10-2 EY=180πO 2Y α21=1.745×O 2Y α2×10-2四、确定中部分尺寸9.斜边部分的伸出长(图二)Ld 1=tg Φ×BK10.斜边假想弧长(图二) (图二)T=212Ld EY + 11.斜边与直线部分弯曲之半径伸出长M 及弧长PQ (图二) 弯曲半径r B =r+21b ''r ——见表3 M=r B tg 280Φ-3602B r π(90-Φ)=180Brπ(90-Φ)表312.线圈端部总伸长Ld=A+M+Ld1+2de +a e ″A ——线圈端部伸出直线部分长见表4表413.平均每匝导线长(不计引线)Lcp=2[L+2A+2PQ+2T-2M+2a de '+π]14.两线圈间引线长L1=12)2(2Z LL D +π+(20~30)15.极间引线长L2=PLL D 22)2(2⨯+π+2016.加引线长后的每个线圈平均长: L=n (Lcp+nq l nl 2212+)=nLcp+2L1+q l 2217.每台绝缘导线总重: G=8.9×k ×S ×L ×Z1×10-6公斤 S ——导线截面积(包括并绕导线)k ——导线绝缘系数(双纱包线1.08;双玻璃丝包线1.2)。

转子插入式线圈一、 需要数据:转子外径D2;极数2P ;铁心长L ;转子槽数Z2;相数M ;线圈跨距Y2(以槽数计);接法; 铜线规格a ×b ;绝缘规范;(长度单位:毫米) 二、 计算(一)槽尺寸校核:(参见绝缘规范)线圈宽度=b ×并列排数+线圈绝缘厚度+匝间绝缘厚。

线圈高度=a+线圈绝缘厚度 (图一) 则槽宽应≥线圈宽+槽绝缘厚度+铜线线圈槽宽的公差+装配间隙。

槽深应≥2×线圈高+槽绝缘厚度+铜线线圈及槽高的公差+装配间隙+槽口到楔底部的距离+垫条总厚度。

(二)线圈计算1.半线圈沿转子槽间所跨之角度:(见图四α)图二整节距时α1=22180Z y 式中y2——整节距时的跨距 图二短节距时α2=22180Z y '式中y2′——短节距时的跨距 图三长端部时α3=22180Z y '' 式中y2″= y2(或y2′)+0.5 图三短端部时α4=22180Z y ''' 式中2'''y = y2(或y2′)-0.52.相邻二槽两线圈端部斜边之距离: E 1F 1=W S +△式中:W S ——端线部分绝缘后之宽度;△ ——相邻两线圈斜边间隙,选用1.0~2.0(极数少者,功率大者选用较5.由中心至上层线圈端部导线之平均半径:R 1=22D -(G+2a线圈铜线高度)6.由中心至下层线圈端部导线之平均半径:R 2=22D -(H+2a线圈铜线高度)7.上层线圈端部射线之弧长: 图二整节距时L 1=221Z y R π 图二短节距时L 1′=221Z y R 'π图三长端部时L 1″=221Z y R ''π-(2b+槽内匝间绝缘) 图三短端部时1L '''=221Z y R '''π-(2b +槽内匝间绝缘)8.下层线圈端部射线之弧长: 图二整节距时L 2=222Z y R π 图二短节距时L 2′=222Z y R 'π图三长端部时L 2″=221y R ''π-(2b+槽内匝间绝缘) 图三短端部时2L '''=222Z y R '''π-(2b+槽内匝间绝缘)sin α=1111F D F E ''''=12112R Z F E π'''=0.15932211R Z F E '''10.下层线圈端部展开时与直线部分所成的平面角度:sinβ=0.1593222 2R ZFE''11.上层线圈斜边部分射线之弧长K11-(m1+1m')=L1-2(r1+b s/2)(1-sinα)设r1=r2=6~10 m1+1m'b s——绝缘后线圈宽r1——从直线部分转向斜边部分的弯曲半径;r2——从斜边部分转向线圈端部的弯曲半径;式中L1及下式L2分别以项7、8中的值计算之。

12.下层线圈斜边部分射线之弧长K22-(m2+2m')=L2-2(r1+b s/2)(1-sinβ)13.弯曲部分之伸出长a1、c1、a2、c2a1值系由三角形D1N1C1求得a1=D2N=(r1+ b s/2)cosα取r2=r1C1=a1=(r1+ b s/2)cosαa2=(r1+ b s/2)cosβ同理C2=a2=(r1+ b s/2)cosβ14.斜边部分伸出长Cx图四时:Cx=1/2(Cx1+Cx2)=1/2(K1tanα+K2tanβ)图五长端部时:x C''=1/2(K1tanα+K2tanβ)图五短端部时:x C'''=1/2(K1tanα+K2tanβ)15.线圈端部伸出总长图四时:Ld=A+a1+Cx1+C1+d图五时:Ld=A+a 1+x C '' +C 1+d=(A+2)+a 1+x C '''C 2+(d+2) 式中A ——直线部分伸出铁心长,其值见表1d ——尖端部分伸出长=并头套宽度+10mm (一般取25~35)表116.上层线圈端部斜边弦长T 1 图四时:T 1=αsin Cx图五长端时:1T ' =αsin xC '' 图五短端时:1T ''' =αsin xC ''' 17.下层线圈端部斜边弦长T 2 图四时:T 2=βsin Cx图五长端时:2T '' =βsin xC '' 图五短端时:2T ''' =βsin x C '''18.端部斜边的弯曲半径ρ(从图六求得)K所对的弦长K K 1=2R 1sin(π180211⨯R K )K 2=2R 2sin(π180222⨯R K )MN 1=R 1-2221)(1K R - MN 2=R 2-2222)(2K R -ρ1=121182MN T MN +ρ2=222282MN T MN +(也可以用作图法求出弯曲半径ρ)19.斜边T 1T 2所对的弧长1T 2T1T 2T =180π2Raicsin R T 22~120.上层线圈由于r 1r 2所接之曲弧长 L 1=(r 1+2S b )(90°-α)180π21.下层线圈由于r 1r 2所接之曲弧长L 2=(r 1+S b )(90°-β)180π22.上层线圈半匝平均长图四时Lcp 1=L+2(A+1T+2L 1+d )图五时Lcp 1=L+2A+1T '' +1T'''+4L 1+2d+423.下层线圈半匝平均长图四时Lcp 2=L+2(A+2T+2L 2+d )图五时Lcp 2=L+2A+2T '' +2T'''+4L 2+2d+424.每台线圈未绝缘导线的总重 Gcu=r(Lcp 1+Lcp 2)Z 2S×10-6 (公斤)式中r ——导线比重,铜线r=8.9,铝线r=2.7 s ——导线截面积(包括并绕导线的截面)注:短节路与整节路线线圈计算方法一样,分别以短节距2y '或整节距y 2计算即可。

注:端部斜边的弯曲半径的求法: 1.计算法: ρ=MNT MN 8)(422+∵)2(N M N M N N a ''-''='⨯''ρρ (22)(2)(N M N M N a ''-''⨯=''ρ ∴ρ=N M N M N a ''''+''2)()(22=MNMN T 8)(42+2.作图法:如图,先画R1(R2)和斜边伸出长Cx 作一假想圆柱。