大森3i.1数控车系统编程

数控车床的编程方法

数控车床的编程⽅法要学好数控车床的编程,必须了解数控车床的操作要点,现有教材⼤多没把数控车床的操作与编程作为⼀个整体来讲。

.1设定数控车床的机床坐标系机床坐标系是机床固有的坐标系,是制造和调整机床的基础,也是设置⼯件坐标系的基础。

机床坐标系在出⼚前已经调整好,⼀般不允许随意变动。

参考点也是机床上的⼀个固定不变的极限点,其位置由机械挡块或⾏程开关来确定。

通过回机械零点来确认机床坐标系。

回机械零点前先要开机,数控车床开机前先要熟悉数控车床的⾯板。

⾯板的形式同数控系统密切相关。

数控车床的开机有难有易。

对于配图产系统的车床。

开机⼤都⽐较简单,⼀般打开电源后,直接启动数控系统即可。

开机后,通过回零,使⼯作台回到机床原点(或参考点,该点为与机床原点有⼀固定距离的点)。

数控车床的回零(回参考点)步骤为:开关置于”回零”位置。

按⼿动轴进给⽅向键+X、+Z⾄回零指⽰灯亮。

开机后必须先回零(回参考点),若不作此项⼯作,则螺距误差补偿、背隙补偿等功能将⽆法实现。

设定机床机械原点同编程中的G54指令直接有关。

.2设定数控车床的⼯件坐标系⼯件坐标系是编程时使⽤的坐标系,⼜称编程坐标系,该坐标系是⼈为设定的。

建⽴⼯件坐标系是数控车床加⼯前的必不可少的⼀步。

不同的系统,其⽅法各不相同。

1.西门⼦802S系统⼯件坐标系的建⽴⽅法(1)转动⼑架⾄基准⼑(如1号⼑)。

(2)在MDA状态下,输⼊T1D0,使⼑补为0。

(3)机床回参考点。

(4)⽤试切法确定⼯件坐标原点。

先切削试件的端⾯。

Z⽅向不动。

若该点即为Z⽅向原点,则在参数下的零点偏置于⽬录的G54中,输⼊该点的Z向机械坐标值A的负值,即Z=-A。

若Z向原点在端⾯的左边处,则在G54中输⼊Z=-(A+),回车即可。

同理试切外圆,X⽅向不动。

Z⽅向退⼑,记下X⽅向的机床坐标A,量直径,得到半径R,在G54的X中输⼊X=-(A+R),回车即可。

2.⼴数GSK980T系统⼯件坐标系的建⽴⽅法(1)⽤⼿动⽅式,试切端⾯。

i5数控车床编程手册

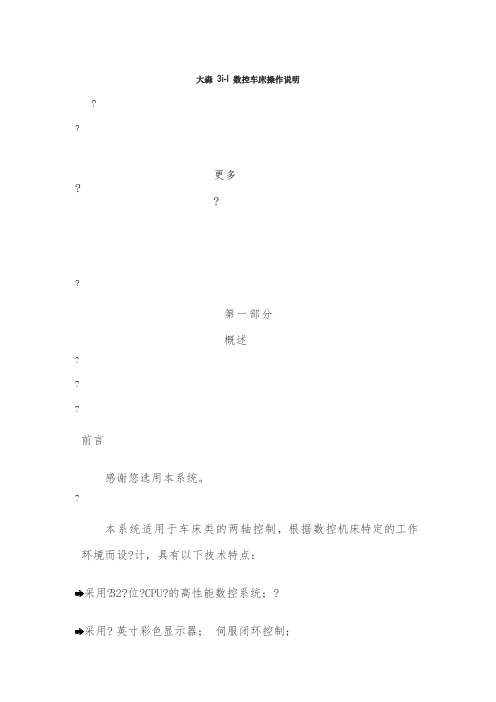

目录第1章NC编程基础 (1)1.1 坐标定义 (1)1.2 NC程序的结构和内容名称规定 (2)1.2.1 程序名称 (2)1.2.2 程序段和结构 (2)1.2.3 字结构及地址 (3)1.2.4 运算/计算功能 (4)1.2.5 比较运算符和逻辑运算符 (4)1.2.6 信息编程 (5)1.3 子程序 (5)1.3.1 子程序的分类和定义 (5)1.3.2 子程序调用 (5)1.3.3 程序嵌套深度 (6)1.3.4 子程序参数传递 (6)1.4 程序跳转 (7)1.4.1 绝对跳转 (7)1.4.2 有条件跳转 (8)1.5 变量定义 (8)1.5.1 定义格式和变量类型 (8)1.5.2 数组定义 (9)1.6 程序结构 (10)1.6.1 CASE语句 (10)1.6.2 IF语句 (10)1.6.3 WHILE语句 (11)1.7 指令表 (11)1.8 G功能分组 (14)1.9 M功能分组 (15)第2章准备功能(G) (17)2.1 绝对/增量G90,G91 (17)2.2 英制/公制G70,G71 (17)2.3 半径/直径DIAMOF,DIAMON (18)2.4 零点偏置G53,G54-G59,G500,G501 (19)2.5 可编程的工作区域限制G25,G26,WALIMON,WALIMOF (21)2.6 坐标平面 (21)2.7 坐标轴运动 (22)2.7.1 快速定位G00 (22)2.7.2 直线插补G01 (22)2.7.3 圆弧插补G2/G3 (23)2.7.4 恒螺距螺纹切削G33 (26)2.7.5 返回固定点G75(*) (28)2.7.6 回参考点G74(*) (28)2.7.7 倒圆/倒角CHF/CHR/RND (29)2.8 进给率G94,G95,G96,G97 (33)2.9 准确定位/连续路径加工G9,G60,G64 (35)2.10 暂停G4 (36)第3章刀具补偿 (37)3.1 刀具T (37)3.2 刀具补偿号D (37)3.3 刀具偏置表 (37)3.4 刀具半径补偿 (39)第4章高级功能 (41)4.1 R参数 (41)4.2 系统变量 (41)第5章固定循环 (42)5.1 固定循环汇总表 (42)5.2 钻、镗削循环 (42)5.2.1 中心钻钻削CYCLE81 (42)5.2.2 锪平面钻削CYCL82 (44)5.2.3 深孔钻削CYCLE83 (45)5.2.4 刚性攻丝CYCLE84 (48)5.2.5 铰孔1(镗孔1)CYCLE85 (49)5.2.6 镗孔(镗孔2)CYCLE86 (51)5.2.7 停止1钻孔(镗孔3)CYCLE87 (52)5.2.8 停止2钻孔(镗孔4)CYCLE88 (53)5.2.9 铰孔2(镗孔5)CYCLE89 (55)5.3 车削循环 (56)5.3.1 凹槽-CYCLE93 (56)5.3.2 退刀槽-CYCLE94 (62)5.3.3 毛坯切削-CYCLE95 (64)5.3.4 螺纹退刀槽-CYCLE96 (74)5.3.5 螺纹切削-CYCLE97 (76)第1章NC编程基础1.1 坐标定义机床中使用右手笛卡尔直角坐标系,如图1.1。

大森操作手册

大森3i-l数控车床操作说明更多6MDI面板按键说明手动加工手动方式操作MDI运行自动加工刀补设定第一部分概述前言感谢您选用本系统。

本系统适用于车床类的两轴控制,根据数控机床特定的工作环境而设?计,具有以下技术特点:采用?32?位?CPU?的高性能数控系统;?采用?8.4英寸彩色显示器;伺服闭环控制;?绝对编码器位置控制(DASEN3I-L);?全部软件功能为标准配置,无可选项;标准1点模拟输出,以控制变频主轴;??间隙补偿、螺距误差补偿功能具有PCMCIA卡接口,可实现系统程序,参数,PLC,备份功能;?标准3种文字显示:简体中文/英文/日文;伺服主轴分度和插补模式。

2?手动方式2.1?主轴控制在?MDI?方式下,输入一个?S?指令,例如:S1000,再按?INPUT?键,按“循环启动”,然2.2冷却控制冷却泵的开停控制,在自动方式下用?M?代码控制,当冷却运行的时候冷却运行指示灯亮。

在手动方式下用面板上的冷却开关来控制。

按下冷却按钮,冷却开始运行并点亮冷却运行指示灯。

再次按下冷却按钮,冷却停止并熄灭指示灯。

3?步进方式按下步进方式按键后,每按一次轴移动键,对应轴移动“步进增量”设定的距离,该功能与手轮方式类似。

步进增量要求可通过参数设定,例如:用户可自定义?4?个按键,分别对应的“步进增量”为?3μ、7μ、10μ、30μ。

实现方法:可设定?3?个系统地址,可组成?8?种组合,每种组合对应一个参数,每个参数可对应输入用户要设定的“步进增量”。

详细说明和功能实施请参考Ⅱ?系统参数部分?P194。

6.?MDI?面板的说明图(a)图(b)?注释:图(a)为系统立式面板使用图(b)为系统卧式面板使用(1)“MONITOR”/“JOG/AUTO”:按下变成手动(JOG)方式。

“MONITOR”?/“JOG/AUTO”?+?“SHIFT”,选中运行程序的自动方式。

(2)“TOOL/PARAM”:用于刀补数据输入和显示刀补值。

数控车床编程与操作

数控车床编程与操作数控车床编程与操作随着科技的不断发展,数控技术也越来越成熟,数控车床作为一种仪器设备,在现代制造业中被广泛应用。

在数控车床的应用过程中,编程和操作是非常重要的环节。

在本文中,我们将介绍数控车床编程与操作的基础知识。

一、数控车床编程数控车床编程是指将加工零件的图样和加工工艺,通过特定的语言编写成计算机可以识别并执行的程序。

数控车床编程是数控加工的关键环节之一,它决定了加工精度、加工效率和加工质量。

因此,数控车床编程需要具备扎实的数学基础和机械加工知识。

1.数控车床编程语言数控车床编程语言是指用于编写数控车床程序的一种特定语言。

目前常见的数控编程语言有G代码和M代码。

G代码是指指令代码,它代表加工工艺的一组指令,包括加工速度、切削进给、进给路径、刀具补偿等。

M代码是指机器代码,它是机床控制部件运行状态的一组指令,包括主轴启动、主轴停止、冷却液开启、刀具接近等。

2.数控车床编程步骤数控车床编程一般包括以下步骤:(1).数控程序准备:确定机床的类型和型号,选择加工刀具和夹具,准备加工零件的CAD文件。

(2).数控程序设计:根据加工零件的特点和工艺要求,设计加工程序,确定G代码和M代码的指令。

(3).数控程序编制:根据加工程序设计,编写相应的G 代码和M代码,并进行调试。

(4).数控程序传输:将编写好的数控程序传输到数控系统中。

3.数控车床编程注意事项在编写数控车床程序时,需要注意以下几点:(1).程序的正确性和逻辑性编写数控车床程序时应考虑程序的正确性和逻辑性,确保程序顺序、参数和指令的正确性。

(2).加工工艺要求编写数控车床程序时,需要根据加工工艺要求选择合适的刀具和夹具,确定加工切削参数。

(3).程序的优化和调试编写数控车床程序后,需要进行优化和调试,检查程序的可操作性和可靠性,在确保程序正确的情况下进行加工作业。

二、数控车床操作数控车床操作是指根据数控程序将零件加工到指定的形状和尺寸的过程。

大森操作手册 (2)

大森3i-l 数控车床操作说明??更多???第一部分概述???前言感谢您选用本系统。

?本系统适用于车床类的两轴控制,根据数控机床特定的工作环境而设?计,具有以下技术特点:采用?32?位?CPU?的高性能数控系统;?采用?英寸彩色显示器;伺服闭环控制;?绝对编码器位置控制(DASEN3I-L);?全部软件功能为标准配置,无可选项;标准 1 点模拟输出,以控制变频主轴;??间隙补偿、螺距误差补偿功能具有 PCMCIA 卡接口,可实现系统程序,参数,PLC,备份功能;?标准 3 种文字显示:简体中文/英文/日文;伺服主轴分度和插补模式。

?2?手动方式?2.1?主轴控制?在?MDI?方式下,输入一个?S?指令,例如:S1000,再按?INPUT?键,按“循环启动”,然后转到手动模式下就可以按相应的按钮动作。

动作如下表所示:?主轴正转启主轴正向旋转动主轴反转启主轴反向旋转??2.2冷却控制?冷却泵的开停控制,在自动方式下用?M?代码控制,当冷却运行的时候冷却运行指示灯亮。

在手动方式下用面板上的冷却开关来控制。

按下冷却按钮,冷却开始运行并点亮冷却运行指示灯。

再次按下冷却按钮,冷却停止并熄灭指示灯。

??3?步进方式?按下步进方式按键后,每按一次轴移动键,对应轴移动“步进增量”设定的距离,该功能与手轮方式类似。

步进增量要求可通过参数设定,例如:用户可自定义?4?个按键,分别对应的“步进增量”为?3μ、7μ、10μ、30μ。

实现方法:可设定?3?个系统地址,可组成?8?种组合,每种组合对应一个参数,每个参数可对应输入用户要设定的“步进增量”。

详细说明和功能实施请参考Ⅱ?系统参数部分?P194。

??6.?MDI?面板的说明????图(a)???图(b)??注释:图(a)为系统立式面板使用图(b)为系统卧式面板使用?(1)“MONITOR”/“JOG/AUTO”:按下变成手动(JOG)方式。

“MONITOR”?/“JOG/AUTO”?+ ?“SHIFT”,选中运行程序的自动方式。

i 数控车床编程手册

目录第1章NC编程基础 (1)1.1 坐标定义 (1)1.2 NC程序的结构和内容名称规定 (2)1.2.1 程序名称 (2)1.2.2 程序段和结构 (2)1.2.3 字结构及地址 (3)1.2.4 运算/计算功能 (4)1.2.5 比较运算符和逻辑运算符 (4)1.2.6 信息编程 (5)1.3 子程序 (5)1.3.1 子程序的分类和定义 (5)1.3.2 子程序调用 (5)1.3.3 程序嵌套深度 (6)1.3.4 子程序参数传递 (6)1.4 程序跳转 (7)1.4.1 绝对跳转 (7)1.4.2 有条件跳转 (8)1.5 变量定义 (8)1.5.1 定义格式和变量类型 (8)1.5.2 数组定义 (9)1.6 程序结构 (10)1.6.1 CASE语句 (10)1.6.2 IF语句 (10)1.6.3 WHILE语句 (11)1.7 指令表 (11)1.8 G功能分组 (14)1.9 M功能分组 (15)第2章准备功能(G) (17)2.1 绝对/增量G90,G91 (17)2.2 英制/公制G70,G71 (17)2.3 半径/直径DIAMOF,DIAMON (18)2.4 零点偏置G53,G54-G59,G500,G501 (19)2.5 可编程的工作区域限制G25,G26,WALIMON,WALIMOF (21)2.6 坐标平面 (21)2.7 坐标轴运动 (22)2.7.1 快速定位G00 (22)2.7.2 直线插补G01 (22)2.7.3 圆弧插补G2/G3 (23)2.7.4 恒螺距螺纹切削G33 (26)2.7.5 返回固定点G75(*) (28)2.7.6 回参考点G74(*) (28)2.7.7 倒圆/倒角CHF/CHR/RND (29)2.8 进给率G94,G95,G96,G97 (33)2.9 准确定位/连续路径加工G9,G60,G64 (35)2.10 暂停G4 (36)第3章刀具补偿 (37)3.1 刀具T (37)3.2 刀具补偿号D (37)3.3 刀具偏置表 (37)3.4 刀具半径补偿 (39)第4章高级功能 (41)4.1 R参数 (41)4.2 系统变量 (41)第5章固定循环 (42)5.1 固定循环汇总表 (42)5.2 钻、镗削循环 (42)5.2.1 中心钻钻削CYCLE81 (42)5.2.2 锪平面钻削CYCL82 (44)5.2.3 深孔钻削CYCLE83 (45)5.2.4 刚性攻丝CYCLE84 (48)5.2.5 铰孔1(镗孔1)CYCLE85 (49)5.2.6 镗孔(镗孔2)CYCLE86 (51)5.2.7 停止1钻孔(镗孔3)CYCLE87 (52)5.2.8 停止2钻孔(镗孔4)CYCLE88 (53)5.2.9 铰孔2(镗孔5)CYCLE89 (55)5.3 车削循环 (56)5.3.1 凹槽-CYCLE93 (56)5.3.2 退刀槽-CYCLE94 (62)5.3.3 毛坯切削-CYCLE95 (64)5.3.4 螺纹退刀槽-CYCLE96 (74)5.3.5 螺纹切削-CYCLE97 (76)第1章NC编程基础1.1 坐标定义机床中使用右手笛卡尔直角坐标系,如图1.1。

大森操作手册

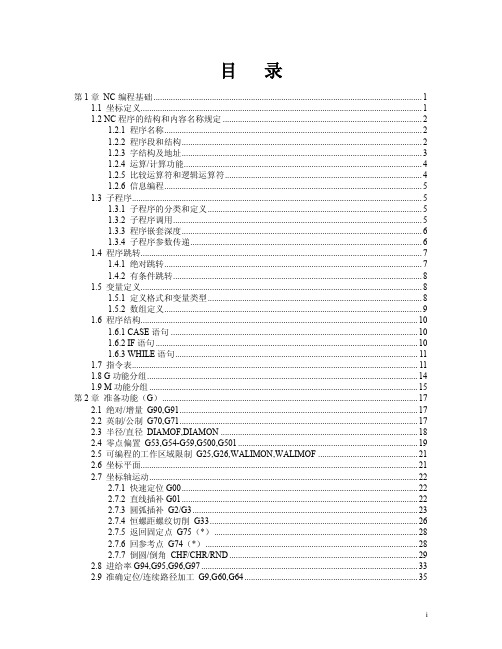

4.17.2端面粗车削复合循环(G72).....................80

4.17.3粗加工外形切削循环(G73).....................83

4.17.4精车切削加工循环(G70).....................84

4.17.5端面深孔加工循环(G74).....................87

4.3手动方式坐标系的建立 .........................25

4.4手动点动进给( JOG进给)........................28

4.5手轮进给 ..............................29

4.6主轴控制 ..............................30

5.1.4控制指令......................103

5.1.4宏变量注意事项 ...................104

6.辅助功能(M指令) ............................105

6.1程序停止( M00)...........................105

6.LCD/MDI面板的说明...........................12

7.机床操作面板的说明 ...........................15

7.1方式选择 ..............................16

第二部分手动加工 ...........................19

4.3圆弧插补( G02,G03)..........................42

数控车床编程代码?该怎样入门

数控车床编程代码?该怎样入门G代码分组功能*G00 01 定位(快速移动)*G01 01 直线插补(进给速度)G02 01 顺时针圆弧插补G03 01 逆时针圆弧插补G04 00 暂停,精确停止G09 00 精确停止*G17 02 选择X Y平面G18 02 选择Z X平面G19 02 选择Y Z平面G27 00 返回并检查参考点G28 00 返回参考点G29 00 从参考点返回G30 00 返回第二参考点*G40 07 取消刀具半径补偿G41 07 左侧刀具半径补偿G42 07 右侧刀具半径补偿G43 08 刀具长度补偿+G44 08 刀具长度补偿-*G49 08 取消刀具长度补偿G52 00 设置局部坐标系G53 00 选择机床坐标系*G54 14 选用1号工件坐标系G55 14 选用2号工件坐标系G56 14 选用3号工件坐标系G57 14 选用4号工件坐标系G58 14 选用5号工件坐标系G59 14 选用6号工件坐标系G60 00 单一方向定位G61 15 精确停止方式*G64 15 切削方式G65 00 宏程序调用G66 12 模态宏程序调用*G67 12 模态宏程序调用取消G73 09 深孔钻削固定循环G74 09 反螺纹攻丝固定循环G76 09 精镗固定循环*G80 09 取消固定循环G81 09 钻削固定循环G82 09 钻削固定循环G83 09 深孔钻削固定循环G84 09 攻丝固定循环G85 09 镗削固定循环G86 09 镗削固定循环G87 09 反镗固定循环G88 09 镗削固定循环G89 09 镗削固定循环*G90 03 绝对值指令方式*G91 03 增量值指令方式G92 00 工件零点设定*G98 10 固定循环返回初始点G99 10 固定循环返回R点G代码被分为了不同的组,这是由于大多数的G代码是模态的,所谓模态G代码,是指这些G代码不只在当前的程序段中起作用,而且在以后的程序段中一直起作用,直到程序中出现另一个同组的G代码为止,同组的模态G代码控制同一个目标但起不同的作用,它们之间是不相容的。

机床数控系统加工代码

史上最全G代码解释!2015-09-28FANUC车床G代码G代码解释G00 定位 (快速移动)G01 直线切削G02 顺时针切圆弧(CW,顺时钟)G03 逆时针切圆定位(快速移动)弧(CCW,逆时钟) G04 暂停(Dwell)G09 停于精确的位置G20 英制输入G21 公制输入G22 内部行程限位有效G23 内部行程限位无效G27 检查参考点返回G28 参考点返回G29 从参考点返回G30 回到第二参考点G32 切螺纹G40 取消刀尖半径偏置G41 刀尖半径偏置(左侧)G42 刀尖半径偏置(右侧)G50 修改工件坐标;设置主轴最大的RPMG52 设置局部坐标系G53 选择机床坐标系G70 精加工循环G71 内外径粗切循环G72 台阶粗切循环G73 成形重复循环G74 Z 向步进钻削G75 X向切槽G76 切螺纹循环G80 取消固定循环G83 钻孔循环G84 攻丝循环G85 正面镗孔循环G87 侧面钻孔循环G88 侧面攻丝循环G89 侧面镗孔循环G90 (内外直径)切削循环G92 切螺纹循环G94 (台阶) 切削循环G96 恒线速度控制G97 恒线速度控制取消G98 每分钟进给率G99 每转进给率支持宏程序编程FANUC铣床G代码G代码解释G00 顶位(快速移动)定位(快速移动) G01直线切削G02顺时针切圆弧G03逆时针切圆弧G04暂停G15/G16极坐标指令G17X Y 面赋值G18XZ 面赋值G19YZ 面赋值G28机床返回原点G30机床返回第2和第3原点*G40取消刀具直径偏移G41刀具直径左偏移G42刀具直径右偏移*G43刀具长度+ 方向偏移*G44刀具长度- 方向偏移G49取消刀具长度偏移*G53机床坐标系选择G54工件坐标系1选择G55工件坐标系2选择G56工件坐标系3选择G57工件坐标系4选择G58工件坐标系5选择G59工件坐标系6选择G73高速深孔钻削循环G74左螺旋切削循环G76精镗孔循环*G80取消固定循环G81中心钻循环G82反镗孔循环G83深孔钻削循环G84右螺旋切削循环G85镗孔循环G86镗孔循环G87反向镗孔循环G88镗孔循环G89镗孔循环*G90使用绝对值命令G91使用增量值命令G92设置工件坐标系*G98固定循环返回起始点*G99返回固定循环R点G50比例缩放G51G68坐标系旋转G69支持宏程序编程FANUC M指令代码M代码说明M00程序停M01选择停止M02程序结束(复位)M03主轴正转(CW)M04主轴反转(CCW)M05主轴停M06换刀M08切削液开M09切削液关M30程序结束(复位) 并回到开头M48主轴过载取消不起作用M49主轴过载取消起作用M94镜象取消M95 X坐标镜象M96Y坐标镜象M98子程序调用M99子程序结束SIEMENS铣床G代码地址含义D刀具刀补号F进给率(与G4 一起可以编程停留时间) G G功能(准备功能字)G0快速移动G1直线插补G2顺时针圆弧插补G3逆时针圆弧插补CIP中间点圆弧插补G33恒螺距的螺纹切削G331不带补偿夹具切削内螺纹G332不带补偿夹具切削内螺纹. 退刀CT带切线的过渡圆弧插补G4快速移动G63快速移动G74回参考点G75回固定点G25主轴转速下限G26主轴转速上限G110极点尺寸,相对于上次编程的设定位置G110极点尺寸,相对于当前工件坐标系的零点G120极点尺寸,相对于上次有效的极点G17*X/Y平面G18Z/X平面G19Y/Z平面G40刀尖半径补偿方式的取消G41调用刀尖半径补偿, 刀具在轮廓左侧移动G42调用刀尖半径补偿, 刀具在轮廓右侧移动G500取消可设定零点偏置G54第一可设定零点偏置G55第二可设定零点偏置G56第三可设定零点偏置G57第四可设定零点偏置G58第五可设定零点偏置G59第六可设定零点偏置G53按程序段方式取消可设定零点偏置G60*准确定位G70英制尺寸G71*公制尺寸G700英制尺寸,也用于进给率FG710公制尺寸,也用于进给率FG90*绝对尺寸G91增量尺寸G94*进给率F,单位毫米/分G95主轴进给率F,单位毫米/转G901在圆弧段进给补偿"开"G900进给补偿"关"G450圆弧过渡G451等距线的交点I插补参数J插补参数K插补参数I1圆弧插补的中间点J1圆弧插补的中间点K1圆弧插补的中间点L子程序名及子程序调用M辅助功能M0程序停止M1程序有条件停止M2程序结束M3主轴顺时针旋转M4主轴逆时针旋转M5主轴停M6更换刀具N副程序段:主程序段P子程序调用次数RET子程序结束S主轴转速,在G4 中表示暂停时间T刀具号X坐标轴Y坐标轴Z坐标轴CALL循环调用CHF倒角,一般使用CHR倒角轮廓连线CR圆弧插补半径GOTOB向后跳转指令GOTOF向前跳转指令RND圆角支持参数编程SIEMENS802S/CM 固定循环循环说明LCYC82 钻削,沉孔加工LCYC83 深孔钻削LCYC840 带补偿夹具的螺纹切削LCYC84 不带补偿夹具的螺纹切削LCYC85 镗孔LCYC60 线性孔排列LCYC61 圆弧孔排列LCYC75 矩形槽,键槽,圆形凹槽铣削SIEMENS802DM/810/840DM 固定循环循环说明CYCLE82 中心钻孔CYCLE83 深孔钻削CYCLE84 性攻丝CYCLE85 铰孔CYCLE86 镗孔CYCLE88 带停止镗孔CYCLE71 端面铣削LONGHOLE 一个圆弧上的长方形孔POCKET4 环形凹槽铣削POCKET3 矩形凹槽铣削SLOT1 一个圆弧上的键槽SLOT2 环行槽SIEMENS车床G 代码地址含义D刀具刀补号FF进给率(与G4 一起可以编程停留时间) G G功能(准备功能字)G0快速移动G1直线插补G2顺时针圆弧插补G3逆时针园弧插补G33恒螺距的螺纹切削G4快速移动G63快速移动G74回参考点G75回固定点G17(在加工中心孔时要求)G18*Z/X平面G40刀尖半径补偿方式的取消G41调用刀尖半径补偿, 刀具在轮廓左侧移动G42调用刀尖半径补偿, 刀具在轮廓右侧移动G500取消可设定零点偏置G54第一可设定零点偏置G55第二可设定零点偏置G56第三可设定零点偏置G57第四可设定零点偏置G58第五可设定零点偏置G59第六可设定零点偏置G53按程序段方式取消可设定零点偏置G70英制尺寸G71*公制尺寸G90*绝对尺寸G91增量尺寸G94*进给率F,单位毫米/分G95主轴进给率F,单位毫米/转I插补参数I1圆弧插补的中间点K1圆弧插补的中间点L子程序名及子程序调用M辅助功能M0程序停止M1程序有条件停止M2程序结束M30M17M3主轴顺时针旋转M4主轴逆时针旋转M5主轴停M6更换刀具N副程序段:主程序段P子程序调用次数RET子程序结束S主轴转速,在G4 中表示暂停时间T刀具号X坐标轴Y坐标轴Z坐标轴AR圆弧插补张角CALL循环调用CHF倒角,一般使用CHR倒角轮廓连线CR圆弧插补半径GOTOB向后跳转指令GOTOF向前跳转指令RND圆角支持参数编程SIEMENS 801、802S/CT、802SeT 固定循环循环说明LCYC82 钻削,沉孔加工LCYC83 深孔钻削LCYC840 带补偿夹具的螺纹切削LCYC84 不带补偿夹具的螺纹切削LCYC85 镗孔LCYC93 切槽循环LCYC95 毛坯切削循环LCYC97 螺纹切削SIEMENS 802D、810D/840D 固定循环循环说明CYCLE71 平面铣削CYCLE82 中心钻孔YCLE83 深孔钻削CYCLE84 刚性攻丝CYCLE85 铰孔CYCLE86 镗孔CYCLE88 带停止镗孔CYCLE93 切槽CYCLE94 退刀槽形状E..FCYCLE95 毛坯切削CYCLE97 螺纹切削HNC车床G代码G代码解释G00定位(快速移动)G01直线切削G02顺时针切圆弧(CW,顺时钟)G03逆时针切圆弧(CCW,逆时钟)G04暂停(Dwell)G09停于精确的位置G20英制输入G21公制输入G22内部行程限位有效G23内部行程限位无效G27检查参考点返回G28参考点返回G29从参考点返回G30回到第二参考点G32切螺纹G36直径编程G37半径编程G40取消刀尖半径偏置G41>刀尖半径偏置(左侧)G42刀尖半径偏置(右侧)G53直接机床坐标系编程G54—G59坐标系选择G71内外径粗切循环G72台阶粗切循环G73闭环车削复合循环G76切螺纹循环G80内外径切削循环G81端面车削固定循环G82螺纹切削固定循环G90绝对值编程G91增量值编程G92工件坐标系设定G96恒线速度控制G97恒线速度控制取消G94每分钟进给率G95每转进给率支持参数与宏编程HNC铣床G代码G代码组别解释*G0001 定位(快速移动)G01直线切削G02顺时针切圆弧G03逆时针切圆弧G0400 暂停G0716 虚轴指定G0900 准停校验*G1702 X Y 面赋值G18XZ 面赋值G19YZ 面赋值G2008 英寸输入*G21毫米输入G22脉冲当量G2403 镜像开*G25镜像关G2800 返回到参考点G29由参考点返回*G4007 取消刀具直径偏移G41刀具直径左偏移G42刀具直径右偏移G4308 刀具长度+ 方向偏移G44刀具长度- 方向偏移*G49取消刀具长度偏移*G5004 缩放关G51缩放开G5200 局部坐标系设定G53直接机床坐标系编程*G5414 工件坐标系1选择G55工件坐标系2选择G56工件坐标系3选择G57工件坐标系4选择G58工件坐标系5选择G59工件坐标系6选择G6000 单方向定位*G6112 精确停止校验方式G64连续方式G6805 旋转变换*G69旋转取消G7309 高速深孔钻削循环G74左螺旋切削循环G76精镗孔循环*G80取消固定循环G81中心钻循环G82反镗孔循环G83深孔钻削循环G84右螺旋切削循环G85镗孔循环G86镗孔循环G87反向镗孔循环G88镗孔循环G89镗孔循环*G9003 使用绝对值命令G91使用增量值命令G9200 设置工件坐标系*G9414 每分钟进给G95每转进给*G9810 固定循环返回起始点G99返回固定循环R点支持参数与宏编程HNC M指令M代码说明M00 程序停M01 选择停止M02 程序结束(复位)M03 主轴正转(CW)M04 主轴反转(CCW)M05 主轴停M06 换刀M07 切削液开M09 切削液关M98 子程序调用M99 子程序结束KND100铣床G代码G代码组别解释G0001 定位(快速移动)G01 直线切削G02 顺时针切圆弧G03 逆时针切圆弧G04 00 暂停G1702 X Y 面赋值G18 XZ 面赋值G19 YZ 面赋值G2800 机床返回原点G29 从参考点返回*G4007 取消刀具直径偏移G41 刀具直径左偏移G42 刀具直径右偏移*G4308 刀具长度+ 方向偏移*G44 刀具长度- 方向偏移G49 取消刀具长度偏移*G5314 机床坐标系选择G54 工件坐标系1选择G55 工件坐标系2选择G56 工件坐标系3选择G57 工件坐标系4选择G58 工件坐标系5选择G59 工件坐标系6选择G7309 高速深孔钻削循环G74 左螺旋切削循环G76 精镗孔循环*G80 取消固定循环G81 钻孔循环(点钻)G82 钻孔循环(镗阶梯孔)G83 深孔钻削循环G84 攻丝循环G85 镗孔循环G86 钻孔循环G87 反向镗孔循环G88 镗孔循环G89 镗孔循环*G9003 使用绝对值命令G91 使用增量值命令G92 00 设置工件坐标系*G9810 固定循环返回起始点*G99 返回固定循环R点KND100车床G代码G代码组别解释G0001 定位(快速移动)G01 直线切削G02 顺时针切圆弧(CW,顺时钟) G03 逆时针切圆弧(CCW,逆时钟) G04 00 暂停(Dwell)G10 偏移值设定G2006 英制输入G21 公制输入G2700 检查参考点返回G28 参考点返回G29 从参考点返回G31 跳跃机能G32 01 切螺纹G36 X轴自动刀偏设定G37 Z轴自动刀偏设定G4007 取消刀尖半径偏置G41 刀尖半径偏置(左侧) G42 刀尖半径偏置(右侧)G5000 坐标系设定G54 工件坐标系G55---G59 工件坐标系G7000 精加工循环G71 内外径粗切循环G72 台阶粗切循环G73 成形重复循环G74 端面深孔加工循环G75 外圆、内圆切削循环G76 切螺纹循环G9001 (内外直径)切削循环G92 切螺纹循环G94 (台阶) 切削循环G9612 恒线速度控制G97 恒线速度控制取消G9805 每分钟进给率G99 每转进给率KND100 M指令M代码说明M00 程序停M01 选择停止M02 程序结束(复位)M03 主轴正转(CW)M04 主轴反转(CCW)M05 主轴停M06 换刀M08 切削液开M09 切削液关M10 卡紧M11 松开M32 润滑开M33 润滑关M98 子程序调用M99 子程序结束GSK980车床G代码G代码组别功能G0001 定位(快速移动)*G01 直线插补(切削进给)G02 圆弧插补CW(顺时针)G03 圆弧插补CCW(逆时针)G0400 暂停,准停G28 返回参考点G32 01 螺纹切削G50 00 坐标系设定G65 宏程序命令G7000 精加工循环G71 外圆粗车循环G72 端面粗车循环G73 封闭切削循环G74 端面深孔加工循环G75 外圆,内圆切槽循环01 外圆,内圆车削循环G92 螺纹切削循环端面切削循环G9602 恒线速开G97 恒线速关*G9803 每分进给G99 每转进给支持参数与宏编程GSK980T M指令M代码说明M03 主轴正转M04 主轴反转M05 主轴停止M08 冷却液开M09 冷却液关(不输出信号)M32 润滑开M33 润滑关(不输出信号)M10 备用M11 备用尖(不输出信号)M00 程序暂停,按'循环起动'程序继续执行M30 程序结束,程序返回开始GSK928 TC/TE G代码G代码功能G00 定位(快速移动)*G01 直线插补(切削进给)G02 圆弧插补CW(顺时针)G03 圆弧插补CCW(逆时针)G32 攻牙循环G33 螺纹切削G71 外圆粗车循环G72 端面粗车循环G74 端面深孔加工循环G75 外圆,内圆切槽循环G90 外圆,内圆车削循环G92 螺纹切削循环G94 外圆内圆锥面循环G22 局部循环开始G80 局部循环结束*G98 每分进给G99 每转进给G50 设置工件绝对坐标系G26 X、Z轴回参考G27 X轴回参考点G29 Z轴回参考点支持参数与宏编程GSK928 TC/TE M指令M代码说明M03 主轴正转M04 主轴反转M05 主轴停止M08 冷却液开M09 冷却液关(不输出信号)M32 润滑开M33 润滑关(不输出信号)M10 备用M11 备用尖(不输出信号)M00 程序暂停,按'循环起动'程序继续执行M30 程序结束,程序返回开始GSK990M G代码G代码组别解释G0001 定位(快速移动)G01 直线切削G02 顺时针切圆弧G03 逆时针切圆弧G04 00 暂停G1702 X Y 面赋值G18 XZ 面赋值G19 YZ 面赋值G2800 机床返回原点G29 从参考点返回*G4007 取消刀具直径偏移G41 刀具直径左偏移G42 刀具直径右偏移*G4308 刀具长度+ 方向偏移*G44 刀具长度- 方向偏移G49 取消刀具长度偏移*G5314 机床坐标系选择G54 工件坐标系1选择G55 工件坐标系2选择G56 工件坐标系3选择G57 工件坐标系4选择G58 工件坐标系5选择G59 工件坐标系6选择G7309 高速深孔钻削循环G74 左螺旋切削循环G76 精镗孔循环*G80 取消固定循环G81 钻孔循环(点钻)G82 钻孔循环(镗阶梯孔)G83 深孔钻削循环G84 攻丝循环G85 镗孔循环G86 钻孔循环G87 反向镗孔循环G88 镗孔循环G89 镗孔循环*G9003 使用绝对值命令G91 使用增量值命令G92 00 设置工件坐标系*G9810 固定循环返回起始点*G99 返回固定循环R点GSK990M M指令M代码说明M00 程序停M01 选择停止M02 程序结束(复位)M03 主轴正转(CW)M04 主轴反转(CCW)M05 主轴停M06 换刀M08 切削液开M09 切削液关M10 卡紧M11 松开M32 润滑开M33 润滑关M98 子程序调用M99 子程序结束GSK928MA G代码G代码解释G00 定位(快速移动)G1 直线切削G02 顺时针切圆弧G03 逆时针切圆弧G04 延时等待G17 X Y 面赋值G18 XZ 面赋值G19 YZ 面赋值G28 机床返回原点G29 从参考点返回*G40 取消刀具直径偏移G41 刀具直径左偏移G42 刀具直径右偏移*G43 刀具长度+ 方向偏移*G44 刀具长度- 方向偏移G49 取消刀具长度偏移*G53 机床坐标系选择G54 工件坐标系1选择G55 工件坐标系2选择G56 工件坐标系3选择G57 工件坐标系4选择G58 工件坐标系5选择G59 工件坐标系6选择G73 高速深孔钻削循环G74 左螺旋切削循环G80 取消固定循环G81 钻孔循环(点钻)G82 钻孔循环(镗阶梯孔)G83 深孔钻削循环G84 右旋攻牙循环G85 镗孔循环G86 钻孔循环G89 镗孔循环*G90 使用绝对值命令G91 使用增量值命令G92 设置浮动坐标系*G98 固定循环返回起始点*G99 返回固定循环R点G10 G11 圆凹槽内粗铣G12 G13 全圆内精铣G14 G15 外圆精铣G22 系统参数运算(模态)G23 判参数值跳转G27 机械零点检测G28 经中间点快速定位到程序G31 快速返回R基准面G34 G35 矩形凹槽内精铣G38 G39 矩形外精铣GSK928MA M指令M指令解释M0 程序停止。

DASEN-3i_连接手册

附录 1.1 数控系统(DASEN-3i)外形图…………………………………………………… 63 附录 1.2 基本 I/O 单元(R2J-11/12)外形图……………………………………………… 65 附录 1.3 远程 I/O 单元(R2J-DX1□□)外形图………………………………………………… 66

附录 2.13 C32-1 电缆………………………………………………………………………… 74 附录 2.14 ENC-SP1/ENC-SP2 电缆……………………………………………………………… 76 附录 2.15 C14 电缆………………………………………………………………………… 77 附录 2.16 扩展 I/O 扁平电缆……………………………………………………………… 78 附录 2.17 R2J-C40 电缆…………………………………………………………………… 78

6.2 远程 I/O 单元的各部名称………………………………………………………………… 46

6.3 远程 I/O 电源的连接……………………………………………………………………… 47

6.4 数字信号输入电路的概要………………………………………………………………… 48

6.5 数字信号输出电路的概要………………………………………………………………… 50

危险 本说明书中没有关于‘危险’的项目。

警告 1.防止触电的警告事项

请不要用湿手操作开关,否则可能导致触电事故。 请不要弯折损坏电缆,施加压力,放置重物,否则可能导致触电事故。

注意 1.关于噪声方面的注意事项

本说明书所示的屏蔽电缆,请一定进行如使用电缆夹子等接地处理。

配线时,请将信号线同动力线/电力线分开。

6.6 模拟信号输出电路的概要………………………………………………………………… 51

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大森 3i-l 数控车床系统编程篇1.概述本部分叙述了系统自动运行时所使用的 NC 语言。

首先是关于功能的理解,需要 NC 语言用法的时候请参照一下。

除工具补偿功能外,几乎所有的功能都可以在第四部分 MDI 模式下执行。

2.程序结构程序分为主程序和子程序。

子程序由主程序调用,子程序也能调用子程序。

子程序调用,最多能有 4 重嵌套。

◇ 本系统内存里能够登录的主程序和子程序总数合计约 100 个程序。

◇ 已经登录的程序在自动方式下能够执行。

◇ 程序的输入方法,请参照第 5 部分自动方式说明。

2.1程序段程序中有几个指令构成的一组命令称为“程序段”。

程序段结束后,一定要插入结束码。

在 EIA 代码里,用“CR”表示结束码,在 ISO 代码里用“LF”来表示结束码,本说明书中用“;”代表结束码。

2.2字(地址码)2.3输入方式本系统的输入格式表示如下: N4,G2,X+5.3,Z+5.3,I+5.3,K+5.3,P4,Q+5.3,R+5.3,L2,F6,M2,S4,T4 等。

其中 + 代表有符号 + 或—。

5.3 中的 5 代表整数部分有 5 位,小数部分有 3 位。

指令中有效数字前的“0”可以省略。

2.4小数点输入方式输入格式中 X+5.3 表示 X 地址码可以输入小数点。

例如: X100 = X 0.100 X100. = X100.000 上例中最小移动单位是 0.001mm。

有些地址禁止有小数点,否则会有报警显示。

最小位以下的小数值四舍五入处理。

当设定参数 S0052 的0 位设定为 1 时,就变成计算器输入格式,不用书写小数点。

2.5程序名称程序名用 O 字母 + 4 位数字表示。

本系统中所能使用的程序名范围如下:O0001 ~ O79992.6顺序号顺序号用 N 字母 + 4 位数字组成。

当输入程序时,顺序号由系统自动生成,默认系统号每行增加 10。

2.7选择性程序跳步在段的开头插入“/n”记号后,当操作面板上的“选择性程序跳步n”开关打开时,从这段执行程序跳步,跳过 n 段。

当此开关“关”时,执行该段程序。

程序执行过程中,可以插入“/n”指令,此后的程序段执行跳步。

当此命令中 n=1 时,n 可以省略。

3.控制轴和坐标系3.2坐标系本系统执行下面的三种坐标系。

(1)机械坐标系(2)工件坐标系/本地坐标系(3)相对坐标系3.2.1机械坐标系它是把机床绝对原点作为坐标原点的机械固定的坐标系。

(1)设定机械坐标系设定的详细方法,参照第二部分 2.2 节坐标原点的设定。

(2)机械坐标系中的移动指令。

本系统中,机械坐标系中的定位指令:G53 Xx Zz ;其中:(x,z)是目标指令值的机床坐标值。

详见本部分的 4.14 机械坐标系选择 G53。

3.2.2工件坐标系/本地坐标系这是程序的基准坐标系。

在加工工件时一般选用此坐标系。

(1)工件坐标系的设定工件坐标系设定有两种方法,下面逐一介绍:a.用程序指令来设定:G50 Xx Zz ;这里用当前位置的坐标,设定为工件坐标系的坐标值(x,z)。

具体设定方法请参照本部分4.12 工件坐标系设定 G50b.手动方式下设定工件坐标系,请参照第二部分4.3手动方式坐标系的设定(2)工件坐标系中的移动指令用 G00/G01 编制定位指令,切削进给指令。

(除了本地坐标系有效的情况。

)例如: G00 Xx Zz ;其中:(x,z)是轴移动的目标指令值。

具体的指令使用方法请参照本部分 4.1 位置定位(快速进给:G00)。

(3)本地坐标系的设定可以通过 G 指令代码指定本地坐标系。

指令的格式如下:G52 Xx Zz ;这里把工件坐标系中的(x,z)点作为原点设定的坐标系。

这是在工件坐标系中建立的临时坐标系。

具体的指令使用方法,请参照本部分 4.13 本地座标系(G52 )(4)本地坐标系中的移动指令当本地坐标系设定完成后,执行 G00/G01 命令编制的定位指令,切削进给指令变成本地坐标系中的坐标值。

可以参照本部分 4.13 本地座标系(G52 )。

3.2.3相对坐标系当前位置作为坐标原点的坐标系。

因此,位移的终点坐标系在这个新的坐标系里要更改。

(1)相对坐标系的设定由于把当前位置作为坐标系的坐标原点,所以没有所谓“坐标系设定”的概念。

(2)相对坐标系中的移动指令用增量指令来表示相对坐标系,此后全部定位指令和切削指令都是用相对坐标系来表示的。

例如:直线插补的程序G01 Ux Wz F ;其中:(x,z)为进给指令的目标值增量。

具体的指令使用方法,请参照本部分 4.2 直线插补(G01)。

3.3进给功能这里说明自动方式下的进给速度和快移速度。

3.3.1快移速度各轴的快移速度可以用参数设定,X 轴的快移速度用参数S0120 设定,Z 轴的快移速度用参数S0122 设定。

最快的快移速度为 15 米/分或 600 英寸/分。

3.3.2快移的速度倍率快移的速度倍率有 F0,25%,50%,100% 四档,其中 F0 档的速度值用参数 S0146 ?来设定。

另外,如果设定参数 S0011 为 1,快移的速度倍率就与切削移动倍率兼用,那么快移倍率就能在 0~100%之间变化,每档增加 10%。

3.3.3切削的进给速度(1)分进给 G98刀具在每分钟内的进给量,用 F 指令表示,在下面的表格中,切削进给速度的上限用参数S0124 来设定。

(2)转进给 G99转进给是指定主轴每转的切削进给量的指令。

其进给指令仍用 F 表示,在下面的表格中,切削进给速度的上限用参数 S0124 来设定。

用下面的式子可以把转进给换算成分进给:分进给速度 = 转进给速度× 主轴转速。

切削速度可用控制面板上的倍率开关控制,倍率可以在 0~200%之间变化,每档增加或减少 10%。

3.3.4进给速度的 1/10可以使用参数设定,使用公制单位时的分进给量最小的单位变成 0.0001mm,这时 F 之范围是 1~15000,相当于 0.1~1500mm/分。

3.3.5 F1 位指令F1 位指令可以根据参数(S0135) 设定,F1 继续有效,JOG 进给速度开关指定的进给速度有效。

指定F0的话,参数(S0120~S0123)的快移速度有效,并且在参数(S0135)设定时,可以使用F1~F9对应参数的进给速度。

具体设定方法请参照参数部分 S0135。

◇ 倍率、空运行、快速进给开关有效。

◇ G99(每转进给)时,F1功能无效。

3.3.6自动加减速依靠设定的加减速时间常数,在位移开始和结束时系统实现自动加减速功能,来克服机械惯性带来的不便。

自动加减速在不同的加工过程,其需要的设定可能不同,比如:定位时:可选直线或指数型升降速。

直线插补:可选指数型升降速。

圆弧插补:没有。

点动时:可选直线或指数型升降速。

升降速特性通常都有效,除了急停以外。

加减速时间常数可以在参数S0160 ~ S0176 设定。

具体的设定方法请参照参数部分。

4.准备功能(G 指令)准备功能是 G 二位数指令,G 指令分成二种类型,一种 G 指令是只在本程序段内有效,这样的 G 指令称为短指令,另一种 G 指令是从本段开始至到同组内的 G 代码出现前一直有效的,这样的 G 指令被称为模态指令。

4.1位置定位(快速进给:G00)(1)功能和目的该指令伴随坐标名称,以现在位置为起始点,坐标名称所表示的为终点坐标,以直线或非直线的路径作位置定位。

(2)绝对坐标系中的指令格式G00 Xx Zz;其中:小写的(x,z)指工件坐标系中的终点坐标值。

(3)相对坐标系中的指令格式G00 Ux Wz ;其中:小写的(x,z)指相对坐标系中的终点坐标值。

◇ 定位指令应在 1 程序段中同时指定到二个轴的指令。

◇ 定位指令时,各坐标轴按参数设定的快移速度到达终点,中间的移动轨迹不一定是直线。

◇ 定位指令时,在参数(S0160,S0162)设定快移时间常数。

此指令执行后,减速到达终点,并进行定位检查。

然后进行下一程序段。

定位误差由参数设定。

◇ 加减速的类型,可用参数设定成直线型或指数型。

参数 S0164,S0166 设定指数型加减速(升降速)时间常数。

能平滑地起停,减少机械方面的应力。

(详见“参数部分”有关内容。

)(4)注意:◇ 一旦给予该指令,该 G00 模式一直保持有效,直到 G01,G02,G03,G32 指令出现,才更改 G00 的模式,因此,假如次指令也同样是 G00,则只需指定坐标轴和目标值即可。

◇ 在 G 码后面没有数值时,以 G00 处理。

4.2直线插补(G01)(1)功能和目的该指令有坐标名称和进给速度指令,以现在位置为起始点,坐标名称所表示的为终点坐标,以地址 F 指定的速度移动。

F 所指的速度通常以刀尖中心进行方向的线速度。

(2)绝对坐标系中的直线插补指令格式G01 Xx Zz Cc Ff;其中:小写的(x,z,c)是工件坐标系中终点的坐标值。

(3)相对坐标系中的直线插补指令格式G01 Ux Wz Ff;其中:◇小写的(x,z)是相对坐标系中终点的坐标值。

◇ 按 F 所给定的速度,从始点到终点按直线轨迹移动。

◇ F 码是模态指令,一直至重新设定 F 值以前,始终有效。

(4)注意:◇二个直线插补段之间,有可能出现圆角。

为了避免这种圆角过渡,在这二个段之间,适当增加一段暂停时间(G04)。

◇由于每个进给轴的加减速特性不一样,会影响加工形状,请参考“参数设定”部分的详细说明。

◇ 一旦给予该指令,该 G01 模式一直保持有效,直到 G00,G02,G03,G32 指令出现,才更改 G01 的模式,因此,假如次指令也同样是 G01 且进给速度不改变,则只需指定坐标值即可。

4.3圆弧插补(G02,G03)(1)功能和目的此指令使刀具沿着圆弧方向移动(2)指令格式设定圆心坐标(I,K)G02 Xx Zz Ii Kk Ff;G02 Ux Wz Ii Kk Ff;G03 Xx Zz Ii Kk Ff;G03 Ux Wz Ii Kk Ff;其中:G02 顺时针插补。

G03 逆时针插补。

小写的(x,z)指圆弧的终点坐标。

小写的(i,k)指圆心的增量坐标值。

小写的(f)指 x 和 z 速度的合成速度。

【注意】如果始点和终点不在同一个圆弧上,将显示错误信息。

(3)半径设定 R圆弧插补也能用圆弧半径 R 和终点坐标来编程。

编程格式:G02 Xx Zz Rr Ff ;G02 Ux Wz Rr Ff ;G03 Xx Zz Rr Ff ;G03 Ux Wz Rr Ff ;其中:G02 顺时针插补G03 逆时针插补小写的(x,z)指圆弧的终点坐标。

小写的 r 指圆弧的半径设定。

当 r > 0 时,指 00~1800 的圆弧当 r < 0 时,指 1800~3600 的圆弧小写的 f 指X轴和Z轴进给的合成速度。