钢铁企业能耗数据模型及采集

钢铁企业能耗数据模型及采集

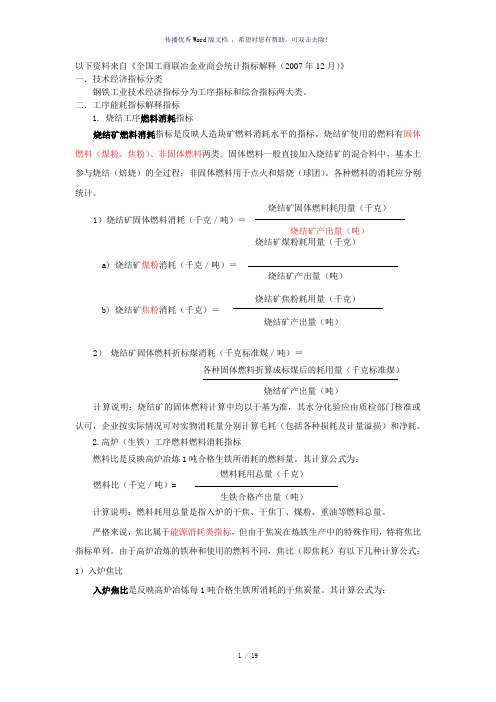

以下资料来自《全国工商联冶金业商会统计指标解释(2007年12月)》一.技术经济指标分类钢铁工业技术经济指标分为工序指标和综合指标两大类。

二.工序能耗指标解释指标1. 烧结工序燃料消耗指标烧结矿燃料消耗指标是反映人造块矿燃料消耗水平的指标。

烧结矿使用的燃料有固体燃料(煤粉、焦粉)、非固体燃料两类。

固体燃料一般直接加入烧结矿的混合料中,基本上参与烧结(焙烧)的全过程;非固体燃料用于点火和焙烧(球团)。

各种燃料的消耗应分别统计。

烧结矿固体燃料耗用量(千克)1)烧结矿固体燃料消耗(千克/吨)=烧结矿产出量(吨)烧结矿煤粉耗用量(千克)a) 烧结矿煤粉消耗(千克/吨)=烧结矿产出量(吨)烧结矿焦粉耗用量(千克)b) 烧结矿焦粉消耗(千克)=烧结矿产出量(吨)2)烧结矿固体燃料折标煤消耗(千克标准煤/吨)=各种固体燃料折算成标煤后的耗用量(千克标准煤)烧结矿产出量(吨)计算说明:烧结矿的固体燃料计算中均以干基为准,其水分化验应由质检部门核准或认可,企业按实际情况可对实物消耗量分别计算毛耗(包括各种损耗及计量溢损)和净耗。

2.高炉(生铁)工序燃料燃料消耗指标燃料比是反映高炉冶炼1吨合格生铁所消耗的燃料量。

其计算公式为:燃料耗用总量(千克)燃料比(千克/吨)=生铁合格产出量(吨)计算说明:燃料耗用总量是指入炉的干焦、干焦丁、煤粉、重油等燃料总量。

严格来说,焦比属于能源消耗类指标,但由于焦炭在炼铁生产中的特殊作用,特将焦比指标单列。

由于高炉冶炼的铁种和使用的燃料不同,焦比(即焦耗)有以下几种计算公式:1)入炉焦比入炉焦比是反映高炉冶炼每1吨合格生铁所消耗的干焦炭量。

其计算公式为:干焦耗用量(千克)入炉焦比(千克/吨)=生铁合格产出量(吨)2)综合焦比综合焦比是指高炉冶炼每1吨合格生铁所消耗的综合干焦(将各种燃料均折合成干焦计算)量。

其计算公式为:综合干焦耗用量(千克)综合焦比(千克/吨)=生铁合格产出量(吨)3)喷煤比喷煤比是反映高炉冶炼1吨合格生铁所消耗的煤量。

首钢能耗分析模型及软件的开发应用

张延平 胡雄光 蔡九菊 谢国威 胡云芝

( 钢技 术研 究 院) ( 首 东北 大 学)

摘 要 针对钢铁企业 的能流与物流耦合特点 ,开发 了能 源多级投 入产 出模 型 ,建立 了全流程 能耗分 析与

辅助决策系统 的应用软件 。该 系统根据钢铁企业产品结构 调整和设 备运行情 况 ,动态分 析 了能源结构 和能

目标 的前 提是 科学 准 确 的能耗 分析 和预 测 ,即建

织改变 ,实时计算 、分析企业生产及能耗水平 , 定 量 预测 能源 系统 的指 标变 化 ,从 而为企 业 调整 生产结 构 和保 证稳 定生 产 提供决 策依 据 。

1 研 究方法 与模型建立

投 入 产 出法是 运用 现代 数学 方法 和计 算 机手

idct sb sd n te i ai s o rd c i ajs e t n ait s rn ig T ruh n ia r ae o h su t n f pou t m x dut n o t o m ad fc ie nn . ho g li u

c c lto n n l sso i e e tp o u to iu to s,t e f r c s e u t r o d. l a u ain a d a ay i n d f r n r d c in st ai n h o e a tr s ls a e g o Ke o d i p to t u d l e e g o s mp in a ay i , e e g n g me t yW r s n u u p tmo e , n ry c n u t n l ss o n r ma a e n y

Ab ta t Ac o d n t t c u ln c a a t rsis f n r fo sr c c r i g o he o p i g h r ce t o e e g l w a d u p y h i o se l i c y n s p l c a n f te e tr is s n e e g n epr e ,a n r mul lv li p - u p t mo e s de eo e a d a p lc t n s fwa e f r y t e e n uto t u d li v l p d n n a p ia i o t r o i o e e g o s mpt n n lss f wh l p o e s n d cso ma i g s itn i e t b ihe nr cnu y i a a y i o oe r c s a d e iin— k n a ssa t s sa ls d. Th o e s se c u d y a c ly n l z t e n r sr cur a d h c a g o e e g c n u to y t m o l d n mi al a ay e h e e g y tu t e n t e h n e f n r y o s mp in

钢铁企业能源系统分析

钢铁企业能源系统分析能源系统主要实现动力、水道、环保、电力四个子系统的过程信号的采集、处理与存储,可进行运行趋势分析、设备运行状态监视、报警、归档和其他相关处理,可通过信息管理系统对能源系统中的主要设备进行运行参数设定、控制量下发及远程操作,并为企业的决策支持提供最基础的数据依据。

本章从典型钢铁联合企业的能源管理工艺流程入手,分析钢铁企业能源系统所普遍存在的相关问题。

2.1能源管理工艺钢铁制造过程生产工序多,涉及多种能源介质,各种能源介质交互并存,分布在企业各工艺区,给能源管理带来一定的困难,下面从典型钢铁企业能源分布及能源管理方面进行介绍。

2.1.1能源分布状况钢铁生产过程是将铁矿石、焦炭、生石灰、水等众多原料通过烧结、高炉、转炉、扎钢等一系列工序后,加工成成品钢材,其主要生产工艺流程图如图2一1所示。

下面对各主要工序及其能源分布情况进行介绍。

(l)烧结工序在烧结过程中,铁矿石被压碎碾成标准化的颗粒,与焦粉、石灰石、水等各种物料按照一定比例进行混合,在烧结台车上经过煤气点火进行高温烧结,各种原料融合或粘合在一起形成烧结矿。

烧结矿随后被压碎、筛分,并按一层焦炭、一层矿石的交替方式,被加入高炉中。

烧结过程中,主要消耗的能源包括不同形式的混合煤气与水。

(2)焦炉炼焦工序焦炭是煤在焦炉中通过干馏(即将不需要的成分气化掉)得到的可燃物质。

焦炭几乎是纯碳,其结构呈多孔状,且抗碾性能很强。

焦炭在高炉中燃烧,提供了熔化铁矿石所需的热量和气体。

在焦炉炼焦的过程中,消耗的主要能源包括煤气与氧气等,炼焦过程也会产生重要的副产品焦炉煤气。

(3)高炉炼铁工序在高炉中,固态的矿石和焦炭由顶部布入高炉,而高炉底部送来的热气(1200℃)致使几乎100%含炭量的焦炭开始燃烧,产生碳的氧化物,通过除氧过程减少氧化铁,从而分离出铁。

由燃烧产生的热量将铁和脉石(矿石中矿物的集合)熔化成液体。

脉石由于比较轻,会漂浮至铁水表面,形成“生铁”。

基于DEA的钢铁企业能源及水资源消耗与生产效率研究

rd n a c f n rya dw tr o s m t no vr ne r e h jrrs l r s ol .Fr , h r— e u d n yo eg n a nu pi f eye tri .T ema ut aea l ws i t tepo e ec o e p s o e s f o s

p o u tv f c e c fCh n s it d io n t e n e p s s fo 2 0 o 2 0 . I lo c l u ae h p ta r d c i e e i i n y o i e e lse r n a d s e le t r r e r m 0 5 t 0 8 t a s a c l ts t e s a i l i

Cons um p i r ton of Ion and St eelEnt prs sed on DEA er i es Ba

Z A G Qn—h, eg H O Xa H N i zi HEF n ,Z A i g o

( co lfE oo c n ngm n, eigU i rt Si c &Tcnl y B in 0 0 3 Sho cnmi a dMa a e et B in n e i o c ne eh o , ei 10 8 ) o s j v syf e o g jg

d ciee iin y i i r v d i h sp r d a d sae efce c v d u infc t .S c n u t f ce c s mpo e n ti e o n c l f in y mo e p sg i a l v i i i n y e o d,t ee eg o — h n r cn y s mpinh sb e u o oa l u t a e nc td wnn tb y,b tte ei si r ero t e u ec n u t n o n ryu d rt esme o u h r s t lal g o m rd c o s mp i fe eg n e h a l a o o tc n c l e e .T id,s ail e u d n yo n ry a dwae o s mp in v re t i ee te tr r e .Av r e h ia v 1 hr l p ta d n a c f eg n trc n u t aid wi df r n n e i s r e o h f p s e- a ey,t elre—s aee tr rs sh v h ig s p ta e u d n yo n ry a d wae o s mp in,te s l g l h ag c l nep e a et ebg ets ai r d n a c fe eg n trc n u t i l o h mal

企业电能耗的BP神经网络预测模型

企业电能耗的BP神经网络预测模型

张有山;李光远;邢军;郭良栋

【期刊名称】《辽宁科技大学学报》

【年(卷),期】2014(037)004

【摘要】在我国节能减排的大环境下,企业的电能耗预测问题一直都备受关注.准确预测电能耗对企业决策有重要的意义.本文以鞍山某矿山公司电能耗历史数据为研究对象,通过Grubbs检验进行数据的离群检测,以剔除某些失真数据,并用主成分分析法对电能耗的影响因素进行降维处理,建立了BP神经网络的电能耗预测模型.利用Matlab对数据分析,给出了该公司未来一年内各月份的电能耗情况.

【总页数】7页(P343-349)

【作者】张有山;李光远;邢军;郭良栋

【作者单位】辽宁科技大学理学院,辽宁鞍山114051;国家电网鞍山供电公司,辽宁鞍山114001;辽宁科技大学理学院,辽宁鞍山114051;辽宁科技大学理学院,辽宁鞍山114051

【正文语种】中文

【中图分类】TM761

【相关文献】

1.基于GA-BP神经网络算法的造纸企业能耗预测的研究与应用 [J], 胡亚南;宁奎伟;丰会萍;王鹏文

2.基于BP神经网络的烧结能耗预测模型 [J], 孟辉;乔非;李莉

3.基于改进BP神经网络的钢铁企业能耗分析 [J], 胡睿;张群

4.基于BP神经网络的烟草企业能耗预测的研究与应用 [J], 陆正卿;方维岚

5.基于遗传算法优化BP神经网络的中国企业OFDI投资额预测模型 [J], 刘峻杉;张磊;尹寓

因版权原因,仅展示原文概要,查看原文内容请购买。

炼钢全流程协同优化控制模型的开发与应用

炼钢全流程协同优化控制模型的开发与应用1. 引言1.1 概述在现代工业领域中,炼钢是一个非常重要的过程。

然而,在传统的炼钢生产中,存在着许多问题,如过程不稳定、生产周期长、能耗高等。

这些问题给企业带来了巨大的经济损失和环境负担。

因此,如何提高炼钢过程的效率和控制精度成为了一个迫切需要解决的问题。

1.2 背景介绍近年来,随着信息技术的飞速发展,协同优化控制技术逐渐引起了人们的关注并得到广泛应用。

该技术通过建立全流程控制模型,并运用最先进的优化算法对炼钢过程进行优化调整。

这种技术可以实现各个环节之间的协同工作,实现整个炼钢过程的高效运行。

1.3 研究意义本文旨在开发和应用一种全新的炼钢全流程协同优化控制模型,以期提高炼钢过程的效率和质量,并降低生产成本和能源消耗。

通过将先进的协同优化技术与炼钢过程相结合,本研究将为炼钢行业的发展提供新思路和方法。

通过本文的研究,我们将探索以下问题:- 炼钢全流程控制模型的构建原理和方法;- 协同优化技术在炼钢中的应用实践;- 模型开发与验证过程中的关键环节及其效果评估。

本研究成果对于提高我国炼钢工业的技术水平、降低生产成本、促进可持续发展具有重要意义。

同时,也能为其他行业以及整个国民经济的增长做出一定贡献。

尽管存在一些挑战和难题,但我们有足够的信心通过本次研究取得令人满意的成果。

2. 炼钢全流程控制模型2.1 炼钢过程概述炼钢是将生铁通过高温熔化、精炼、调质等一系列物理和化学变化得到合格钢材的过程。

该过程通常包括原料准备、融化炉冶炼、精炼处理以及连铸等阶段。

每个阶段都必须进行有效的控制,以确保产品质量、提高生产效率和降低能耗。

2.2 控制模型基础原理控制模型是指基于系统动力学理论构建的描述炼钢过程中各环节相互关系的数学模型。

其基本原理是利用质量守恒定律、能量守恒定律和动量守恒定律来描述不同环节之间的物料传递、能量转移和动力平衡关系。

通过对这些关系进行建模和分析,可以更好地理解整个流程,并为优化控制提供依据。

钢铁冶金生产中的模型预测控制技术研究

钢铁冶金生产中的模型预测控制技术研究第一章绪论钢铁冶金生产中的模型预测控制技术是一种先进的控制方法,它是通过建立动态的数学模型,预测出系统行为,并通过控制算法进行系统响应的一种控制方法。

该技术可以减少生产成本,提供优化方案以及提高生产效率。

本文将介绍模型预测控制技术在钢铁冶金生产中的应用,以及现行的技术优化方案。

第二章模型预测控制技术介绍模型预测控制技术旨在通过构建动态数学模型,对目标系统进行预测性建模,通过对误差的反馈控制手段实现比开环控制更精确、更优化的控制。

通常情况下,预测模型建立在实际测量和历史数据之上,利用模型和参数来进行预测,而控制器从模型中提取误差信息对系统进行控制。

该技术在钢铁冶金生产中的应用,可以通过精确性的决策制定,提高钢铁冶金生产线的生产效率和质量。

第三章模型预测控制技术在钢铁冶金生产中的应用钢铁冶金生产中,模型预测控制技术可以用于产能增加和质量提高。

炼钢过程中的控制,可以通过模型预测控制技术,完成对关键过程的优化控制,通过对操作参数的优化控制,减少能源的消耗,提高生产效率。

钢铁冶金生产中,煤气炉和电炉均可以应用模型预测控制技术。

模型预测控制技术,可以帮助优化高炉操作,提高原料燃烧效率,降低能耗,并减轻环境压力,从而提高钢铁冶金生产的效率和质量。

第四章模型预测控制技术的优化方案在钢铁冶金生产中,模型预测控制技术的优化方案可以从时间尺度、算法优化和硬件部署三个方面着手。

时间尺度方面,应根据生产应用的需求,在实际应用中确定模型预测的步长和样本时间,以实现较高的控制精度。

在算法方面,优化模型算法可以提高数据的拟合度和反馈效率,从而提高模型预测控制系统的控制精度和可靠性。

硬件部署方面,系统部署需要对于每一个动态模型进行快速运算,并实时输出预测和控制信号,因此需要选择合适的硬件,在能保证高效率访问的环境下保证计算速度。

第五章结论钢铁冶金生产中的模型预测控制技术是一种能够提高钢铁冶金生产效率和质量的先进技术。

钢铁企业的全新能源指标体系

China Green Design Case Set中国绿色设计案例集64钢铁产业是能耗大户。

以2014年为例,中国的粗钢产量为8.2亿吨,占全球钢产量的49.4%。

行业耗能逾5亿吨标准煤, 占全国总耗能38.4亿吨标准煤的13%。

降低钢铁企业能耗是事关我国钢铁产业乃至整个工业可持续发展的重要任务。

早在1982年4月12日钢铁行业颁发了《钢铁企业能源平衡表及能耗指标计算办法的暂行规定》,对我国钢铁企业能耗指标体系、概念以及计算方法做了系统的规定和说明。

但是随着我国钢铁行业结构的不断调整,上述规定中部分内容与现今钢铁企业钢铁企业的全新能源指标体系New Energy Index System in Steel Companies的生产和管理方式开始出现不相适应的状况。

例如现行的动力介质转换差及处理方法,就是当前影响我国钢铁行业能源指标体系和计算方法的较大问题。

这种状况对于钢铁企业认识自身的能源效率、提高能源管理水平产生了较大制约,也成了相关统计、决策部门了解钢铁行业真实能耗现状的障碍。

2015年,由钢铁行业知名专家与清华大学多名研究人员联合研发的EASSIC 钢铁能源专家系统已经完成线上调试,上线试运行,并在多个钢铁企业中实践应用,取得了良好的效果。

该系统不仅可以实现钢铁企业能耗指标的精确测算,更可以进行能源规划,解决了钢铁企业长久以来难以解决的问题。

目前钢铁企业的能源管理人员,可以借助该系统快速、准确处理海量的能耗数据,并在数据中获得有价值的信息,用于指导能源的管理。

该系统更可以将钢铁企业的能源管理中心从展现、监控的简单功能,扩展为真正意义上的实现能源管控的中心,对于各级节能监察机构以及钢铁企业能源咨询服务者,也是必要的得力工具。

在精确能耗算法的基础上,本系统也具备进行相关财务、碳排放65EASSIC钢铁企业能源指标体系可为钢铁企业能源管控中心提供静态算法依据的数据的处理能力,并可以为用户乃至能源决策者提供科学的财务、碳排放指标体系等一系列功能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

以下资料来自《全国工商联冶金业商会统计指标解释(2007年12月)》一.技术经济指标分类钢铁工业技术经济指标分为工序指标和综合指标两大类。

二.工序能耗指标解释指标1. 烧结工序燃料消耗指标烧结矿燃料消耗指标是反映人造块矿燃料消耗水平的指标。

烧结矿使用的燃料有固体燃料(煤粉、焦粉)、非固体燃料两类。

固体燃料一般直接加入烧结矿的混合料中,基本上参与烧结(焙烧)的全过程;非固体燃料用于点火和焙烧(球团)。

各种燃料的消耗应分别统计。

烧结矿固体燃料耗用量(千克)1)烧结矿固体燃料消耗(千克/吨)=烧结矿产出量(吨)烧结矿煤粉耗用量(千克)a)烧结矿煤粉消耗(千克/吨)=烧结矿产出量(吨)烧结矿焦粉耗用量(千克)b) 烧结矿焦粉消耗(千克)=烧结矿产出量(吨)2)烧结矿固体燃料折标煤消耗(千克标准煤/吨)=各种固体燃料折算成标煤后的耗用量(千克标准煤)烧结矿产出量(吨)计算说明:烧结矿的固体燃料计算中均以干基为准,其水分化验应由质检部门核准或认可,企业按实际情况可对实物消耗量分别计算毛耗(包括各种损耗及计量溢损)和净耗。

2.高炉(生铁)工序燃料燃料消耗指标燃料比是反映高炉冶炼1吨合格生铁所消耗的燃料量。

其计算公式为:燃料耗用总量(千克)燃料比(千克/吨)=生铁合格产出量(吨)计算说明:燃料耗用总量是指入炉的干焦、干焦丁、煤粉、重油等燃料总量。

严格来说,焦比属于能源消耗类指标,但由于焦炭在炼铁生产中的特殊作用,特将焦比指标单列。

由于高炉冶炼的铁种和使用的燃料不同,焦比(即焦耗)有以下几种计算公式:1)入炉焦比入炉焦比是反映高炉冶炼每1吨合格生铁所消耗的干焦炭量。

其计算公式为:干焦耗用量(千克)入炉焦比(千克/吨)=生铁合格产出量(吨)2)综合焦比综合焦比是指高炉冶炼每1吨合格生铁所消耗的综合干焦(将各种燃料均折合成干焦计算)量。

其计算公式为:综合干焦耗用量(千克)综合焦比(千克/吨)=生铁合格产出量(吨)3)喷煤比喷煤比是反映高炉冶炼1吨合格生铁所消耗的煤量。

其计算公式为:煤耗用量(千克)喷煤比(千克/吨)=生铁合格产出量(吨)4)人造块矿矿率人造块矿(烧结工序的产品)使用率,是指入炉人造块矿占入炉矿石总量的百分比。

它是反映高炉使用精料情况的指标。

其计算公式为:入炉人造块矿量(吨)人造块矿使用率(%)= ×100%入炉矿实物总量(吨)计算说明:1) 人造块矿包括烧结矿、球团矿。

2) 入炉矿总量包括人造块矿和天然矿。

3.转炉炼钢炼钢,是利用不同来源的氧(如空气、氧气)来氧化炉料(主要是生铁—来自高炉)中所含杂质的复杂的金属提纯过程。

1.转炉钢金属料消耗是指每吨转炉钢所消耗的金属料量,其计算公式为:入炉金属料耗用量(千克)转炉钢金属料消耗(千克/吨)=转炉钢合格产出量(吨)计算说明:1) 转炉金属料消耗是指转炉炼钢过程所消耗的金属料量,包括转炉精炼耗用的金属料量;2) 金属料量=钢铁料量+其他原料含铁量+合金料量。

除有折合规定外,均按实物量计算。

①钢铁料量=生铁量+直接还原铁量+废钢铁量。

其中,生铁包括冷生铁、高炉铁水、还原铁;废钢铁包括各种废钢、废铁等。

凡分别管理、按类配用下列废钢铁的,在计算废钢铁消耗指标时,可按下列统一的折合标准折合计算:a.轻薄废钢,包括锈蚀的薄钢板以及相当于锈蚀薄板的其他轻薄废钢,按实物量×60%计算,其加工压块按实物量×65%计算;关于轻薄废钢,国家标准GB/T4223-1996中有明确规定;b.渣钢是指从炉渣中回收的带有渣子的钢,按实物量×70%计算;经过砸碎加工(基本上去掉杂质)的渣钢,按实物量×90%计算;c.优质钢丝(即过去所称“钢丝”)、钢丝绳、普通钢钢丝(即过去俗称“铁丝”)、铁屑以及钢锭扒皮车屑和机械加工的废钢屑(加工压块在内),按实物量×40%计算;d.钢坯切头切尾、汤道、中注管钢、桶底钢、冻包钢、重废钢等均按实物量计算。

②其他原料含铁量=铁矿石含铁量+铁鳞(包括转炉烟罩渣)含铁量。

a.铁矿石含铁量按铁矿石用量×矿石品位×80%计算;b.铁鳞含铁量按铁鳞用量×铁鳞品位×50%计算。

③合金料包括脱氧剂、发热剂及作为钢中成分加人的各种合金等。

在计算合金料消耗时,按下列统一的折合标准折合计算:a.作为脱氧剂、发热剂使用的粉状铁合金按50%折合计算;b.作为原料消耗的合金按实物量计算;c.计算硅铁、锰铁、锰硅合金的单项合金料消耗时,则要求按标准量计算、硅铁按含硅75%、锰铁按含锰6500、锰硅合金按锰+硅=82%换算成标准量。

换算时,要按不同成分的合金料进行加权平均计算出标准量。

3) 转炉金属料消耗(回炉钢水除外)应按每投一次料就算一次消耗。

生产过程中产生的废钢锭(坯)、注余冷料等一切废钢铁,应回收交库。

使用时,再办理领料手续。

就地使用时,必须办理领料手续,防止漏算消耗。

但回炉钢水允许不重复计算消耗。

注余钢水回炉应办理前炉交库、本炉领用的手续。

4) 凡使用冷料经二次熔化再进行热装炼钢的,其炼钢金属料消耗应从冷料算起,包括二次熔化的损耗。

5) 计算消耗的产品,只限于正式投产的产品。

试制阶段的新产品、科研产品,以及正式投产以前试验生产的产品,单独计算消耗指标。

6) 计算转炉钢的钢铁料、其他原料含铁、合金料消耗时,其计算公式按以上公式类推,并参照以上计算说明。

2.氧气消耗转炉炼钢工序氧气使用量(米3)转炉炼钢工序氧气能耗(米3/吨)=转炉钢合格产出量(吨)4.电炉炼钢电炉炼钢是利用电能作热源来进行冶炼的。

最常用的电炉有电弧炉和感应炉两种。

电弧炉炼钢占电炉钢产量的绝大部分。

1.电炉钢金属料消耗电炉钢金属料消耗是指每炼1吨电炉钢所消耗的金属料量。

其计算公式为:入炉金属料耗用量(千克)电炉钢金属料消耗(千克/吨)=电炉钢合格产出量(吨)计算说明:1) 特殊钢厂由于生产周期较长,有时又要冶炼原料钢。

因此,本指标的母项为电炉钢合格产出量。

电炉钢合格产出量包括用电炉冶炼的原料钢,如工艺纯铁、软钢、镍锭、脱氧剂等。

2) 电炉金属料消耗是指电炉炼钢全过程所耗用的金属料量,包括电炉精炼耗用的金属料量。

3) 金属料量=钢铁料量+其他原料含铁量+合金料量。

除有折合规定外,均按实物量计算。

①钢铁料量=生铁量+废钢铁量+直接还原铁量。

其中,生铁包括生铁块、高炉铁水;废钢铁包括各种废钢、废铁等;直接还原铁包括海绵铁(DRI)和热压块铁(HBD)。

凡分别管理、按类配用下列废钢铁的,在计算废钢铁消耗指标时,可按下列统一的折合标准折合计算:a.轻薄废钢,包括锈蚀的薄钢板以及相当于锈蚀薄板的其他轻薄废钢,按实物量×60%计算,其加工压块按实物量×65%计算;关于轻薄废钢,国家标准GB/T4223-1996中有明确规定,详见本章附表。

b.渣钢是指从炉渣中回收的带有渣子的钢,按实物量×70%计算;经过砸碎加工(基本上去掉杂质)的渣钢,按实物量×90%计算。

c.优质钢丝(即过去所称“钢丝”)、钢丝绳、普通钢钢丝(即过去俗称“铁丝”)、铁屑以及钢锭扒皮车屑和机械加工的废钢屑(加工压块在内),按实物量×40%计算。

d. 钢坯切头切尾、汤道、中注管钢、桶底钢、冻包钢、重废钢等均按实物量计算。

2.电极消耗电极耗用量(千克)电极消耗(千克/吨)=电炉钢合格产出量(吨)计算说明:电极消耗中应包括电极及接头,不包括炉外折断新电极及加工电极接头耗损。

对已经计算消耗的废电极利用不再计算;电极包括石墨电极和炭电极。

3.电力消耗电炉电力耗用量不包括炼渣炉、炉外精炼炉用电量,不包括炼钢所用的其他用电量,可扣除烘烤用电量。

其计算公式为:电炉电力耗用量(千瓦·时)电炉电力消耗(千瓦·时/吨)=电炉钢合格产出量(吨)5.钢加工生产统计指标炼钢工序生产的钢锭或连铸坯,不能直接作为其他工业生产的原材料或直接用于社会消费,因此必须对其作进一步的塑性加工或其他加工,塑性加工方法很多,有热压延加工法和冷压延加工法。

热压延加工法中的热轧法是最主要的生产方法,约有90%的钢是采用热轧法直接成材。

1.锭坯~材综合成材率锭坯~材综合成材率(投入产出法),是指产品从第一道加工工序投料(包括模铸锭和连铸坯)起直至最后一道加工工序结束止的全过程(包括各个环节生产经营周转损失)的成材率。

它反映了企业整个钢材生产过程原料的利用程度,适用于企业与企业之间、地区与地区艺间进行对比,同时也为省(市)及国家钢铁行业管理部门汇总综合成材率提供基础数据。

其计算公式为:钢加工最终钢材合格产出量(吨)锭坯、材综合成材率(%)= ×100%锭坯耗用量(吨)计算说明:1)除计算锭坯~材综合成材率外,还可计算锭坯~热压延加工钢材成材率(分大品种)。

2) 各企业生产钢材耗用原料的起点(钢锭、钢坯或钢材)和产品的止点不同,加工方法也不尽相同,为了反映各企业不同加工方法及最终钢材成材率,便于省(市)、国家逐级汇总综合成材率,各企业需要分别计算最终钢材综合成材率和分步成材率。

同时,在最终钢材综合成材率中,还应按钢材大品种分列分品种的锭坯~钢材成材率。

6.炼焦生产统计指标将各种经过洗选的炼焦煤按一定比例配合后,在炼焦炉内进行高温干馏,可以得到焦炭和荒煤气。

将荒煤气进行净化加工处理,可以得到多种煤化工产品和焦炉煤气。

1.炼焦耗洗精煤炼焦耗洗精煤是指工艺上每生产1吨焦炭(全焦干基)耗用的湿洗精煤数量(含计价水,但不包括库耗、途耗)。

其计算公式为:入炉洗精煤耗用量炼焦耗洗精煤(吨/吨)=全部焦炭合格产出量(干基)(吨)三.工序能耗1.烧结工序单位能耗烧结工序能耗中,固体燃耗约占80%,电力约占13%,点火燃耗约占6.5%,其它约为0.5%.所以说,降低固体燃耗是烧结节能工作的重点,还有提高烧结工序余热回收利用水平。

2013年上半年重点钢铁企业烧结固体燃耗为53.77kg/t,比上年升高0.05kg/t。

烧结工序单位能耗指标是反映烧结生产中能源消耗的综合指标。

其计算公式为:烧结工序净耗能量(千克标准煤)烧结工序单位能耗(千克标准煤/吨)=烧结矿产出量(吨)计算说明:1) 子项=工序耗用燃料及动力等能源总量一回收二次能源外供量一利用余热外供量一利用余能外供量。

2) 在计算人造块矿的工序单位能耗指标时,应把人造块矿生产中消耗的各种能源按规定的标准统一折算成标准煤总量。

它包括配料中用的焦粉、煤粉、点火和焙烧中用的燃油、煤气(包括为保持水分稳定所进行的烘干作业所耗的煤气)和生产中用的电力等一切动力消耗。

3) 各种能源消耗计量,均应由计量部门核准,并应有原始记录和计量磅单。

2.炼铁工序单位能耗2013年上半年全国重点钢铁企业炼铁工序能耗为399.96kgce/t, 焦比在工序能耗数据中约占70%,煤比约占20%,燃料比的变化对工序能耗的影响是起决定性的作用。