产品调试记录表

通风空调系统调试记录

通风空调系统调试记录Ⅰ基本要求和内容(1)通风、空调系统调试记录包括设备单机试运转及调试和系统无生产负荷下的联合试运转及调试。

(2)设备单机试运转及调试应符合下列规定:1)通风机、空调机组中的风机以及冷却塔中的风机,叶轮旋转方向正确、运转平稳、无异常振动与声响,电机运行功率符合规定。

连续运转2h后,滑动轴承外壳最高温度不得超过70℃;滚动轴承最高温度不得超过80℃。

2)水泵叶轮旋转方向正确,无异常振动和声响,壳体密封处不得渗漏,紧固连接部位无松动,电机运行功率符合规定。

连续运转2h 后,滑动轴承外壳最高温度不得超过70℃;滚动轴承最高温度不得超过75℃;无特殊要求时,普通填料泄漏量不应大于60mL/h,机械密封的不应大于5mL/h。

3)冷却塔本体应稳固、无异常振动,噪声符合规定。

试运行不少于2h,应无异常情况。

4)风机、空调机组等设备运行时,产生的噪声不应超过产品性能说明书的规定值。

设备单机试运转情况填写在质控(通)表4.5.6-1上。

5)风机盘管、吊顶式空调器安装前应按规定进行水压试验,试验压力为系统工作压力的1.5倍;风机盘管安装前还应进行单机三速试运转。

水压试验结果及试运转情况应符合设备技术文件规定和设计要求,试验结果填写在质控(通)表4.5.6-2上。

6)现场组装的组合式空调机组应作漏风量的检测,其漏风量必须符合现行国家标准《组合式空调机组》GB/T14294的规定。

检测结果填写在质控(通)表4.5.6-3上。

(3)系统无生产负荷的联合试运转及调试应符合下列规定:1)通风与空调系统总风量调试结果与设计风量偏差不应大于10%,各风口或吸风罩的风量与设计风量的允许偏差不应大于15%。

调试结果填写在质控(通)表4.5.6-4上。

2)空调冷(热)水、冷却水总流量测试结果与设计流量偏差不应大于10%,各空调机组的水流量与设计流量的允许偏差不应大于20%,多台冷却塔并联运行时,各塔进、出水量应均匀一致。

消防设备电源监控系统调试检测验收记录

条款

子项(调试、检测、验收内容)

施工单位 调试记录

监理单位 检查记录

检测、验收 结构

调试、检测、验收要求

调试、检测、验收方法

符合

不符合

说明

符合

不符合

说明

合格

不合格

说明

之间的连线断路、短路 时,监控器应在100s内 发出故障声光信号,显 示故障部件的地址注释 信息,且显示的地址注 释信息应与附录D

1传感器监测消防设 备的电源断电后,监控 器应发出监控报警声,

切断传感器监控器的 电源,观察监控器监控报 警情况,检查监控器的报

□

□

□

□

□

B

地 址 编 号

项目

条款

子项(调试、检测、验收内容)

施工单位 调试记录

监理单位 检查记录

检测、验收 结构

调试、检测、验收要求

调试、检测、验收方法

符合

不符合

说明

符合

检验报告

2.2.1

传感器应为检验报告 中描述的配接产品

核查产品的型式检验 报告

□

□

□

□

□

A

地 址 编 号

项目

条款

子项(调试、检测、验收内容)

施工单位 调试记录

监理单位 检查记录

检测、验收 结构

调试、检测、验收要求

调试、检测、验收方法

符合

不符合

说明

符合

不符合

说明

合格

不合格

说明

4安装质量

传感器 安装

3.3.21

监控器的连接、消防 设备的电源恢复正常 后,监控器应能对监控 器的报警状态复位,消

恢复监控器的正常连 接、消防设备的正常供 电,手动操作监控器的复 位键,观察监控器的工作

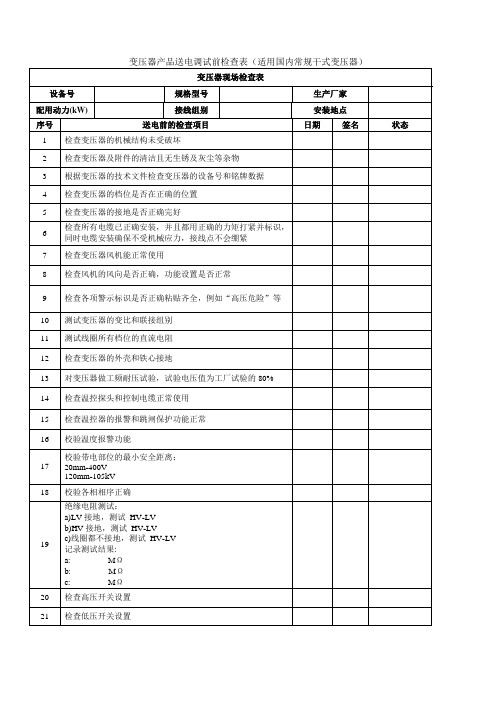

变压器产品送电调试前的检查表(适用国内常规干式变压器)

检查变压器的外壳和铁心接地

13

对变压器做工频耐压试验,试验电压值为工厂试验的80%

14

检查温控探头和控制电缆正常使用

15

检查温控器的报警和跳闸保护功能正常

16

校验温度报警功能

17

校验带电部位的最小安全距离:

20mm-400V

120mm-105kV

18

校验各相相序正确

19

绝缘电阻测试:

a)LV接地,测试HV-LV

变压器产品送电调试前检查表(适用国内常规干式变压器)

变压器现场检查表

设备号

规格型号

生产厂家

配用动力(kW)

接线组别

安装地点

序号送电前的检查项目日期签名状态1

检查变压器的机械结构未受破坏

2

检查变压器及附件的清洁且无生锈及灰尘等杂物

3

根据变压器的技术文件检查变压器的设备号和铭牌数据

4

检查变压器的档位是否在正确的位置

b)HV接地,测试HV-LV

c)线圈都不接地,测试HV-LV

记录测试结果:

a: MΩ

b: MΩ

c: MΩ

20

检查高压开关设置

21

检查低压开关设置

5

检查变压器的接地是否正确完好

6

检查所有电缆已正确安装,并且都用正确的力矩打紧并标识,同时电缆安装确保不受机械应力,接线点不会绷紧

7

检查变压器风机能正常使用

8

检查风机的风向是否正确,功能设置是否正常

9

检查各项警示标识是否正确粘贴齐全,例如“高压危险”等

10

测试变压器的变比和联接组别

11

测试线圈所有档位的直流电阻

设备试运转记录表

年月日

设备联动试运行及调试检测记录表

项目名称:

项目编号:

产品名称:

年月日

空载试运行检验记录表

空载无故障连续运行每天不少于8小时,累计时间不少于40小时。

常规检测

序号

检查项目

验收标准

结论

备注

1

各机构运转正常、动作可靠

无异常

2

各工位自动、手动工作可靠

3

各安全限位装置工作可靠有效

可靠到位

4

升降装置运行平稳

可靠到位

4

升降装置运行平稳

平稳无下坠

5

运动件过动静轨道接头处运行正常

灵活无卡阻

6

变速器无渗漏

无渗油

7

电机、变速器温升

≤40℃

8

电机、变速机噪音

≤50Db

9

链条运行状况(板链)

无卡阻、异响

检测记录

检测日期

运行时间

运行状况

时分至时分

时分至时分

时分至时分

时分至时分

时分至时分

时分至时分

时分至时分

时分至时分

运行检验小结:

时分至时分

时分至时分

运行检验小结:

质检员:

年月日

3

各安全限位装置工作可靠有效

可靠到位

4

升降装置运行平稳

平稳无下坠

5

运动件过动静轨道接头处运行正常

灵活无卡阻

6

变速器无渗漏

无渗油

7

电机、变速器温升

≤40℃

8

电机、变速机噪音

≤50Db

9

链条运行状况(板链)

无卡阻、异响

检测记录

检测日期

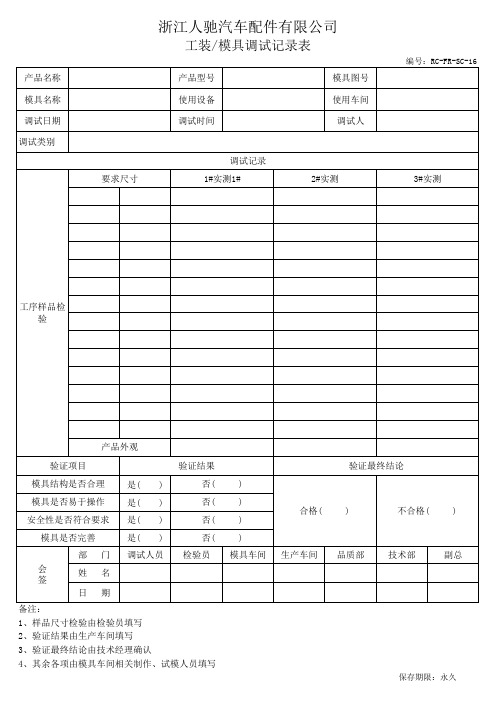

工装模具调试记录表

品质部 技术部

副总

保存期限:永久

否(

安全性是否符合要求 是( )

否(

模具是否完善

是( )

否(

部 门 调试人员 检验员

会

姓名

签

日期

备注: 1、样品尺寸检验由检验员填写 2、验证结果由生产车间填写 3、验证最终结论由技术经理确认 4、其余各项由模具车间相关制作、试模人员填写

) ) ) ) 模具车间

合格( 生产车间

验品名称 模具名称 调试日期 调试类别

浙江人驰汽车配件有限公司

工装/模具调试记录表

产品型号 使用设备 调试时间

模具图号 使用车间 调试人

要求尺寸

调试记录 1#实测1#

2#实测

编号:RC-FR-SC-16

3#实测

工序样品检 验

产品外观

验证项目

验证结果

模具结构是否合理 是( )

否(

模具是否易于操作 是( )

产品调试大纲模板

连续输送提升机调试大纲机械部分TG编写:审核:批准:2014年2月目录1. 调试大纲的适用范围 (1)2. 调试前的调整 (1)3. 调试前的检查 (1)4. 调试的具体内容 (1)空载试验: (2)4.1小车随链条运转测试 (2)4.2托盘随链条运转测试 (2)负载试验: (2)4.3承载能力: (2)4.4链条运行速度: (2)4.5单口进单口出时的连续提升能力: (2)4.6整机噪声:≤75 dB(A) (2)4.7安全要求 (2)4.8性能检测要求 (2)5. 测试工具、仪器(表)和设备 (3)6. 附件 (4)附件1整机噪声测试的规范 (5)图1 测量表面和传感器位置 (5)附件2:空载试验检测记录表 (6)附件3:负载试验检测记录表 (7)1.调试大纲的适用范围为提高产品质量,便于项目管理,使产品调试规范化,使产品在运行中做到安全可靠、不误动不拒动。

本调试大纲适用于链式连续输送提升机出厂调试和现场调试。

2.调试前的调整●调整四支脚,将下水平面找平、找整,平面误差不得大于±1mm;●上下链轮不允许轴向窜动,两链轮的中心平面重合度不得大于两轮中心距离的1‰~2‰;●上下链轮轮轴心线应与下水平面平行,允差不大于±0.2mm;●上下两链轮的外侧面应与导轨平面共面,允差不大于1mm(±0.5 mm);●所有托盘载货平面应与下水平面平行,允差不大于±2mm;●设备在运行当中链条的松紧要适度,链条的松紧靠立柱上的张紧螺杆调节。

3.调试前的检查●设备的装配及尺寸应符合图纸及有关技术文件要求规定。

●设备上螺栓伸出螺母长度一般不小于1.5倍螺距,大于3倍螺距;圆锥销的大端面与装配基准面应基本平齐;开口销穿入后,尾部分开角度应大于90°,带槽螺母的开口销穿入尾部要弯到螺母上。

●滚动轴承装入轴承座,轴承圈的打印端面应朝外,并且旋转灵活。

●键与轴槽工作面应紧密结合。

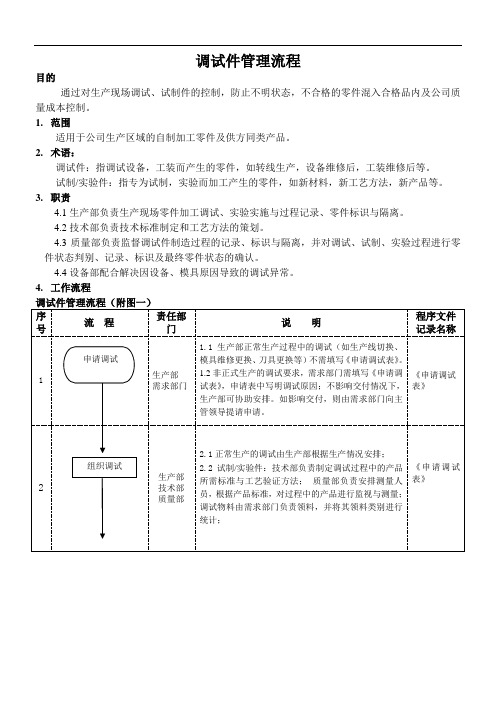

调试件管理流程

调试件管理流程

目的

通过对生产现场调试、试制件的控制,防止不明状态,不合格的零件混入合格品内及公司质量成本控制。

1.范围

适用于公司生产区域的自制加工零件及供方同类产品。

2.术语:

调试件:指调试设备,工装而产生的零件,如转线生产,设备维修后,工装维修后等。

试制/实验件:指专为试制,实验而加工产生的零件,如新材料,新工艺方法,新产品等。

3.职责

4.1生产部负责生产现场零件加工调试、实验实施与过程记录、零件标识与隔离。

4.2技术部负责技术标准制定和工艺方法的策划。

4.3质量部负责监督调试件制造过程的记录、标识与隔离,并对调试、试制、实验过程进行零件状态判别、记录、标识及最终零件状态的确认。

4.4设备部配合解决因设备、模具原因导致的调试异常。

4.工作流程

6. 相关记录

6.1《申请调试表》6.2《调试记录表》。

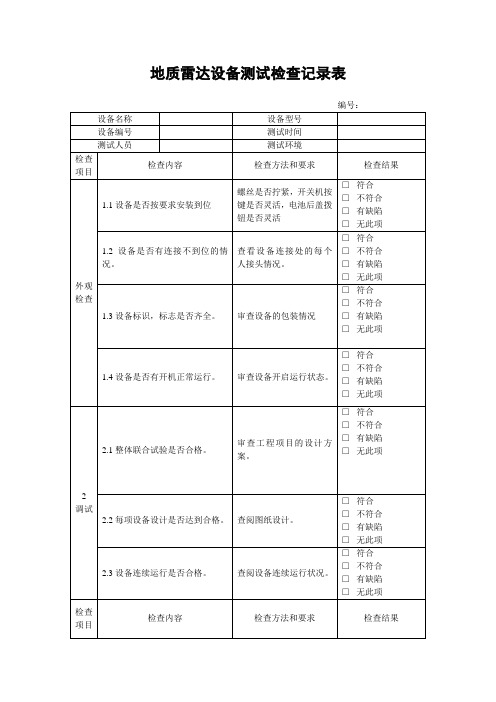

设备测试记录表

编号:

设备名称

设备型号

设备编号

测试时间

测试人员

测试环境

检查项目

检查内容

检查方法和要求

检查结果

外观检查

1.1设备是否按要求安装到位

螺丝是否拧紧,开关机按键是否灵活,电池后盖拨钮是否灵活

□符合

□不符合

□有缺陷

□无此项

1.2设备是否有连接不到位的情况。

查看设备连接处的每个人接头情况。

□符合

□不符合

□有缺陷

□无此项

3

运行

3.1设备产品在大负荷的情况下连续运行是否合格

询问客户在连续使用的情况。

□符合

□不符合

□有缺陷

□无此项

问题记录(包括未在“检查内容”栏目中列出的其他问题):

处理意见:

安全监察员:日期:

单位负责人员:日期:

查阅图纸设计。

□符合

□不符合

□有缺陷

□无此项

2.3设备连续运行是否合格。

查阅设备连续运行状况。

□符合

□不符合

□有缺陷

□无此项

检查项目

检查内容ቤተ መጻሕፍቲ ባይዱ

检查方法和要求

检查结果

2

调试

2.4设备试运行试验是否满足要求

检查设备的每项参数。

□符合

□不符合

□有缺陷

□无此项

2.5设备紧急情况是否达到要求。

检查设备在紧急状况下的反应。

□符合

□不符合

□有缺陷

□无此项

1.3设备标识,标志是否齐全。

审查设备的包装情况

□符合

□不符合

□有缺陷

□无此项

1.4设备是否有开机正常运行。