NBT47012-2010《制冷装置用压力容器》简介(修)

压力容器最新常用标准

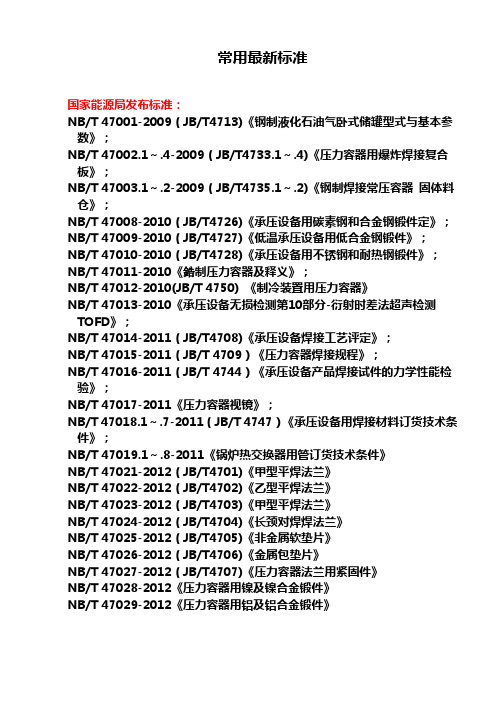

常用最新标准国家能源局发布标准:NB/T 47001-2009(JB/T4713)《钢制液化石油气卧式储罐型式与基本参数》;NB/T 47002.1~.4-2009(JB/T4733.1~.4)《压力容器用爆炸焊接复合板》;NB/T 47003.1~.2-2009(JB/T4735.1~.2)《钢制焊接常压容器固体料仓》;NB/T 47008-2010(JB/T4726)《承压设备用碳素钢和合金钢锻件定》;NB/T 47009-2010(JB/T4727)《低温承压设备用低合金钢锻件》;NB/T 47010-2010(JB/T4728)《承压设备用不锈钢和耐热钢锻件》;NB/T 47011-2010《鋯制压力容器及释义》;NB/T 47012-2010(JB/T 4750) 《制冷装置用压力容器》NB/T 47013-2010《承压设备无损检测第10部分-衍射时差法超声检测TOFD》;NB/T 47014-2011(JB/T4708)《承压设备焊接工艺评定》;NB/T 47015-2011(JB/T 4709)《压力容器焊接规程》;NB/T 47016-2011(JB/T 4744)《承压设备产品焊接试件的力学性能检验》;NB/T 47017-2011《压力容器视镜》;NB/T 47018.1~.7-2011(JB/T 4747)《承压设备用焊接材料订货技术条件》;NB/T 47019.1~.8-2011《锅炉热交换器用管订货技术条件》NB/T 47021-2012(JB/T4701)《甲型平焊法兰》NB/T 47022-2012(JB/T4702)《乙型平焊法兰》NB/T 47023-2012(JB/T4703)《甲型平焊法兰》NB/T 47024-2012(JB/T4704)《长颈对焊焊法兰》NB/T 47025-2012(JB/T4705)《非金属软垫片》NB/T 47026-2012(JB/T4706)《金属包垫片》NB/T 47027-2012(JB/T4707)《压力容器法兰用紧固件》NB/T 47028-2012《压力容器用镍及镍合金锻件》NB/T 47029-2012《压力容器用铝及铝合金锻件》压力容器材料标准碳素钢和低合金钢板■GB713《锅炉和压力容器用钢板》(Q245R、Q345R、Q370R…….)■GB3531《低温压力容器用低合金钢钢板》(16MnDR、15MnNiDR…….)■GB19189《压力容器用调质高强度钢板》(07MnMoVR………)高合金钢板■GB24511《承压设备用不锈钢钢板及钢带》S30408(06Cr19Ni10、0Cr18Ni9、304)S30403(022Cr19Ni10、00Cr19Ni10、304L)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31603(022Cr17Ni12Mo2、00Cr17Ni12Mo2、316L)……………碳素钢和低合金钢管GB/T8163《输送流体用无缝钢管》(10#、20#、Q345D)GB9948《石油裂化用无缝钢管》(10#、20#、12CrMo、15CrMo……)GB6479《高压化肥设备用无缝钢管》(20#、16Mn)GB5310《高压锅炉用无缝钢管》(12CrMoVG)高合金钢管GB13296《锅炉、热交换器用不锈钢无缝钢管》S30408(06Cr19Ni10、0Cr18Ni9、304)S30403(022Cr19Ni10、00Cr19Ni10、304L)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31603(022Cr17Ni12Mo2、00Cr17Ni12Mo2、316L)S32168(0Cr18Ni10Ti)S31668(0Cr18Ni12Mo2Ti)……………GB/T14976《流体输送用不锈钢无缝钢管》S30408(06Cr19Ni10、0Cr18Ni9、304)S30403(022Cr19Ni10、00Cr19Ni10、304L)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31603(022Cr17Ni12Mo2、00Cr17Ni12Mo2、316L)S32168(0Cr18Ni10Ti)S31668(0Cr18Ni12Mo2Ti)……………GB/T21833《奥氏体—铁素体型双相不锈钢无缝钢管》S21953、S22253、S22053…………GB/T12771《流体输送用不锈钢焊接钢管》S30408(06Cr19Ni10、0Cr18Ni9、304)S30403(022Cr19Ni10、00Cr19Ni10、304L)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31603(022Cr17Ni12Mo2、00Cr17Ni12Mo2、316L)S32168(0Cr18Ni10Ti)GB/T24593《锅炉和热交换器用奥氏体不锈钢焊接钢管》S30408(06Cr19Ni10、0Cr18Ni9、304)S30403(022Cr19Ni10、00Cr19Ni10、304L)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31603(022Cr17Ni12Mo2、00Cr17Ni12Mo2、316L)S32168(0Cr18Ni10Ti)GB/T21832《奥氏体—铁素体型双相不锈钢焊接钢管》S21953、S22253、S22053碳素钢和低合金钢锻件NB/T47008《承压设备用碳素钢和合金钢锻件》20#、35#、16Mn、20MnMo、35CrMo………NB/T47009《低温承压设备用低合金钢锻件》16MnD、20MnMoD、09MnNiD…………高合金钢锻件NB/T47010《承压设备用不锈钢和耐热钢锻件》S11306(0Cr13)S30408(06Cr19Ni10、0Cr18Ni9、304)S30403(022Cr19Ni10、00Cr19Ni10、304L)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31603(022Cr17Ni12Mo2、00Cr17Ni12Mo2、316L)…………碳素钢和低合金钢(螺柱、螺母)GB/T699《优质碳素结构钢》(20#、35#)GB/T3077《合金结构钢》(40Cr、30CrMoA、35CrMoA……)GB/T1221《耐热钢棒》(S45110)高合金钢(螺柱、螺母)GB/T1220《不锈钢棒》S30408(06Cr19Ni10、0Cr18Ni9、304)S31608(06Cr17Ni12Mo2、0Cr17Ni12Mo2、316)S31008(0Cr25Ni20)S32168(0Cr18Ni10Ti)S42020(2Cr12)检验、试验标准GB/T 228-2002《金属材料室温拉伸试验方法》GB/T 229-2007《金属材料夏比摆锤冲击试验方法》JB/T4730.1~.6《承压设备无损检测》零部件标准GB/T 25198-2010《压力容器封头》特种设备规范TSG Z0004-2007《特种设备制造、安装、改造、维修质量保证体系基本要求》TSG Z6001-2010《特种设备作业人员考核规则》TSG Z6002-2010《特种设备焊接操作人员考核细则》TSG R0004-2009《固定式压力容器安全技术监察规程》释义(第三版) TSG R0005-2011《移动式压力容器安全技术监察规程》GB 150.1~.4-2011《压力容器》。

7-12℃溴化锂热水冷水机组技术规 格书 发2015.11.26

技术规格书编制PRPD文件号 1501-20-10-HA02 FILE. NO. 校核CHKD第1页 共16页 SHEET1 OF16 审核REWD日期 2015-06-16 DATE 项目审核版次 0 PJ APPD ISSUE 审定APPD 合同号 商供MKS2015-005(E ) CONT. NO更改号 REV. 更改说明DESCRIPTION 更改PPEPD 校核CHKD 审核REWD日期DATE 本文件及其所包含的数据、信息是所有权属上海工程化学设计院有限公司(SCEI )的秘密,文件产权法定属SCEI 所有。

未经SCEI 书面许可,不得将本文件中任何部分或数据、信息提供给任何第三方或采用任何手段进行复制或用于其它任何之目的。

德州实华化工有限公司 采用无汞新工艺改造 年产40万吨PVC 装置节能减排项目设备名称:热水型溴化锂吸收式冷水机组 设备位号:CH 1002(年产20万吨)目录1.总则2.主要标准与规范3.工艺要求4.电气要求5.仪控要求6.检验和试验7.涂漆8.包装与运输9.卖方的供货范围10.性能保证11.图纸、资料的提供及交付时间12.气象条件及公用工程条件1. 总则1.1 本规定是为德州实华化工有限公司采用无汞新工艺改造年产40万吨PVC装置节能减排项目(一期20万吨)冷冻站内7/12℃热水型溴化锂吸收式冷水机组成套设备的设计、制造、选材、检验、试验、装运、供货范围、性能保证、卖方图纸和资料等方面所提出的基本要求。

凡对于一个完整的、可操作系统的某些必备要求而未列入本规定者,也属于本技术规定的范围。

1.2 卖方应根据相关规范及其双方同意的设计和操作条件进行合适的设计、选材、制造、提供一整套能符合规定要求的设备,并对设备的质量和性能负责。

1.3 卖方应按买方要求的图纸和资料的项目和进度分期分批提交图纸和资料,并对其内容负责。

1.4 卖方对本规定的严格遵守并不意味着可以解除对供货设备的正确设计、选材、制造等以及满足规定的工艺技术要求的责任。

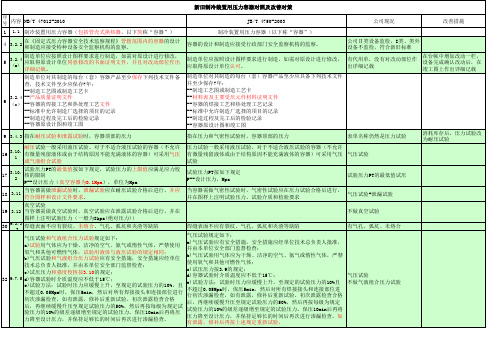

47012对照及改善对策----汇总

泄露试验规定如下: a)容器经液压试验合格后方可进行气密性试验; b)容器试验时的介质温度应不低于5℃,若用制冷剂气体检测时,环 境温度应在25℃±10℃范围内; c)泄露试验用气体应符合9.7.5b)的规定,或用含有R22等制冷剂 -5 3 (分压不小于10%)的混合气体和灵敏度为1X10 Mpa·cm /s的制冷 剂检漏仪进行;或者也可采用氦气检漏仪进行; 33 9.7.6 d)试验压力按图样规定; e)试验方法:试验时压力应缓慢上升,达到规定的试验压力后保压 10min,对所有焊接接头和连接部位进行检查,以无泄露和异常现象 为合格,小型容器课浸入水中检查; f)制造单位在进行产品泄露试验时,可不带安全附件,但应保证安 全附件符合要求。在制冷系统安装调试前的泄露试验时,还应按设 计要求检查安全附件连接部位的密封性能 9.7.7真空试验: a)容器经泄露试验合格后才可进行真空试验; b)试验压力按图样规定或按3.12的规定; c)试验方法如下: 1)试验应使用有足够容量的真空泵及其配套件,当达到规定的试 验压力后,将容器各部分处于密封状态,并放置4h以上; 2)试验时容器各部分应无异常变形,且压力上升值在0.68Kpa以 下为合格。此时,若放置前、后的温度发生变化,应按式(31)修 正放置后的测定值。 P0=273/(273+t) X P P0--修正后的压力(绝对压力),单位为Kpa t--测定时容器内的温度,单位℃ P--测定时容器内的压力(绝对压力),单位为Kpa

34

无

不做真空试验

公司Ⅱ类设备监检,I类、类 外设备不监检,符合新旧标准 在台帐中增加改动一栏, 竣工图上作出详细记载

详细记载。 制造单位对其制造的每台(套)容器产品至少保存下列技术文件备 查,技术文件至少应保存7年: --制造工艺图或制造工艺卡 3.2.4 --产品质量证明文件 6 (c) --容器的焊接工艺和热处理工艺文件 --标准中允许制造厂选择的项目的记录 --制造过程及完工后的检验记录 --容器原设计图和竣工图 9 3.4.3 指在耐压试验和泄露试验时,容器顶部的压力 16

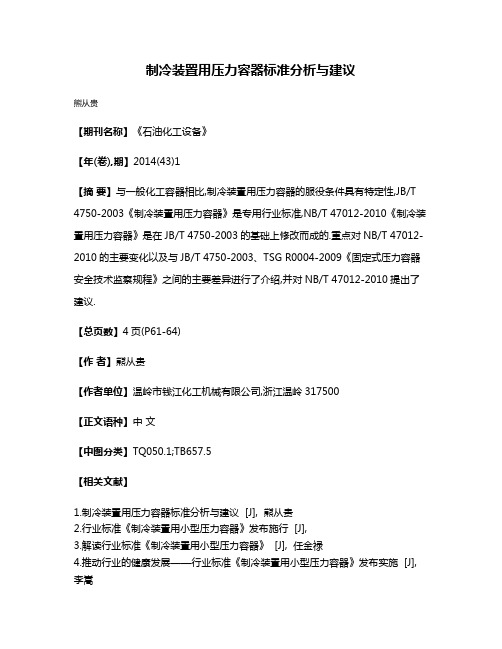

制冷装置用压力容器标准分析与建议

制冷装置用压力容器标准分析与建议

熊从贵

【期刊名称】《石油化工设备》

【年(卷),期】2014(43)1

【摘要】与一般化工容器相比,制冷装置用压力容器的服役条件具有特定性,JB/T 4750-2003《制冷装置用压力容器》是专用行业标准,NB/T 47012-2010《制冷装置用压力容器》是在JB/T 4750-2003的基础上修改而成的.重点对NB/T 47012-2010的主要变化以及与JB/T 4750-2003、TSG R0004-2009《固定式压力容器安全技术监察规程》之间的主要差异进行了介绍,并对NB/T 47012-2010提出了建议.

【总页数】4页(P61-64)

【作者】熊从贵

【作者单位】温岭市钱江化工机械有限公司,浙江温岭317500

【正文语种】中文

【中图分类】TQ050.1;TB657.5

【相关文献】

1.制冷装置用压力容器标准分析与建议 [J], 熊从贵

2.行业标准《制冷装置用小型压力容器》发布施行 [J],

3.解读行业标准《制冷装置用小型压力容器》 [J], 任金禄

4.推动行业的健康发展——行业标准《制冷装置用小型压力容器》发布实施 [J], 李嵩

5.NB/T 47036-2013《制冷装置用小型压力容器》和NB/T 47012-2010《制冷装置用压力容器》标准宣贯会会议通知 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

制冷装置用压力容器

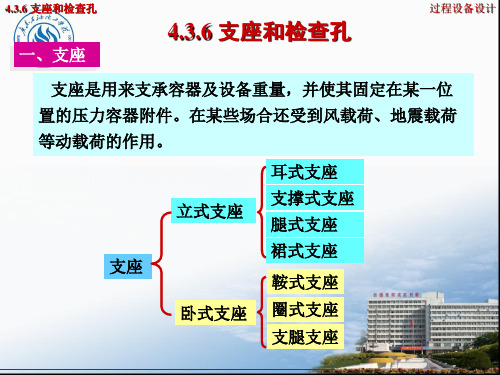

4.3.6 支座和检查孔

过程设备设计

1—塔体; 2—保温支承圈; 3—无保温时排气孔;

4—裙座筒体; 5—人孔 ; 6—螺栓座; 7—基础环; 8—有保温时排气孔; 9—引出管通道; 10—排液孔

裙座的结构

4.3.6 支座和检查孔

过程设备设计

裙座结构

4.3.6 支座和检查孔

过程设备设计

裙座结构

2. 自动报警作用。因为排放气体时,介质是以高速喷出,常 常发出较大的响声,相当于报警音响讯号。

4.3.7 安全泄放装置

要求:

1. 安全泄放装置的额 定泄放量应不小于

容器的安全泄放量。 2. 有超压可能的容器,

才单独配备安全泄 放装置,并非每台 容器都必须直接配 置。

过程设备设计

指它在全开状态时,在排放 压力下单位时间内所能排出 的气量。

选用:1)根据容器公称直 径DN和总质量选取相应的 支座号和支座数量,2)计 算支座承受的实际载荷, 使其不大于支座允许载荷。 除容器总质量外,实际载 荷还应综合考虑风载荷、 地震载荷和偏心载荷。

图4-41 腿式支座

4.3.6 支座和检查孔

4.3.6 支座和检查孔

过程设备设计

标准: JB/T4713《腿式支座》。 A型:角钢支柱,易与容器圆筒相 吻合、焊接安装较为容易; B型:钢管支柱,所有方向上具有 相同截面系数、较高抗受压失稳能 力,又有带垫板与不带垫板。

4.3.6 支座和检查孔

过程设备设计

封头

筒体

支座 (鞍座)

鞍式支座

4.3.6 支座和检查孔

过程设备设计

鞍式支座

4.3.6 支座和检查孔

过程设备设计

鞍式支座

4.3.6 支座和检查孔

制冷装置用管板强度计算

mm mm2 MPa MPa

MPa MPa MPa MPa mm mm

6.06

2 3

mm mm mm mm mm

壳程腐蚀裕量或结构开槽深度,取大值δ

0.4 1.4 7.86 36 合格 78.01 mm 校核通过

管程腐蚀裕量或分程隔板槽深度,取大值δ 三者之和δ +δ 2+δ 管板名义厚度δ

n

3

校核:管板名义厚度应不小于三者之和 管板的许用应力[p]=C[σ ]t(δ n-C2)2/l2 结论 管板名义厚度δ n 36

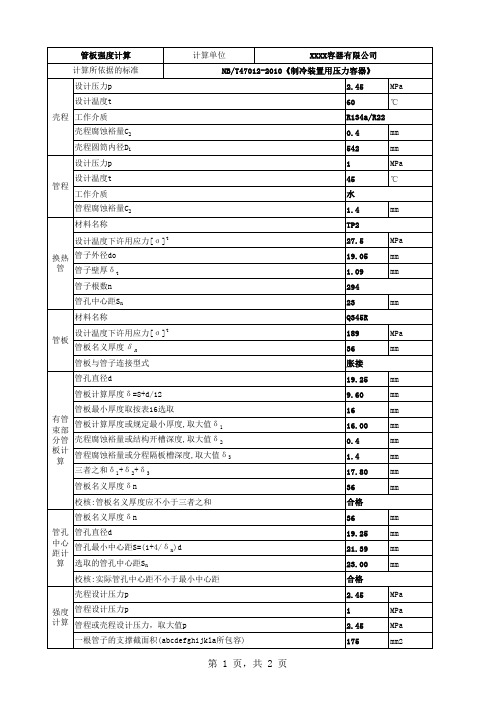

管板强度计算 计算所依据的标准 设计压力p 设计温度t 壳程 工作介质 壳程腐蚀裕量C2 壳程圆筒内径Di 设计压力p 管程 设计温度t 工作介质 管程腐蚀裕量C2 材料名称 设计温度下许用应力[σ ]t 换热 管子外径do 管 管子壁厚δ t 管子根数n 管孔中心距Sn 材料名称 管板 设计温度下许用应力[σ ] 管板名义厚度δ

mm mm mm mm mm mm mm mm

1.4 17.80 36 合格 36 19.25 21.39 23.00 合格 2.45 1 2.45 175

mm mm mm mm

MPa MPa MPa mm2

第 1 页,共 2 页

一根管子所支撑的载荷W=p*面积 管子外径do 管板名义厚度δ

n

428.75 19.05 36 0.20 1.2 合格 1.09 65.23 7.23 27.5 合格 2.45 1 2.45 189 115 81.32 2.33

n

t

计算单位

XXXX容器有限公司

NB/T47012-2010《制冷装置用压力容器》 2.45 60 R134a/R22 0.4 542 1 45 水 1.4 TP2 27.5 19.05 1.09 294 23 Q345R 189 36 胀接 19.25 9.60 16 16.00 0.4

NBT47012-2010《制冷装置用压力容器》简介(修)解析

特点

冷热交变 工作时进出口管有振动

氨制冷系统中的压力容器

冷凝器

冷凝器的选型主要按制冷设备的制冷量、机 房布置、当地的水温、水质、水量及气象条 件确定。

立式冷凝器适用于水质较差、水源丰富的地区, 一般布置在冷库机房外面;常用于大、中型冷库 。 蒸发式冷凝器适用于水源困难的地区,一般布置 于厂房的顶部或通风良好的地方。 卧式冷凝器、淋水式冷凝器等

除9.6.2.1 及9.6.2.2 规定以外的容器,允许对其A 类和 B 类焊接接头,采用图样规定的方法进行局部射线或 超声检测。检测长度不得少于各条焊接接头长度的 20% ,且不小于250mm。

NB/T47012-2010《制冷装置用压 力容器》简介

关注条款二——安全附件

B.3安全附件的选用

NB/T47012-2010《制冷装置用 压力容器》简介

特殊条款之二——材料使用

4. 6 有色金属材料

4.6.5 接触制冷剂和载冷剂等介质的材料,按照 介质种类限制如下:

R717 容器中不应使用铜及铜合金;

NB/T47012-2010《制冷装置用 压力容器》简介

特殊条款之三——热处理

几 个 概 念 ( 续 )

低压侧设计压力

低压侧的设计压力应按下述规定:

设计压力一般按38℃时制冷剂饱和蒸气压力确定 ,(氨为1.5MPa) 当环境温度可能超过38℃时,则按制冷剂达到的 最高压力确定。

NB/T47012-2010《制冷装置用 压力容器》简介

特殊条款之一

腐蚀裕量

GB 150.2—2011《压力容器第2部分:材料》简介

修订 。GB/T 228-2002是等效采用国际标准 ISO 符合固定容规及相应材料标准的要求后方可投料

6892:1998(金属材料 室温拉伸试验》,ISO 6892 使 用 。

. 43 ·

GB 150.2_20l1《压力容器 第 2部分 :材料》简介

Vo129.No4 2012

材 料复验 的 内容包 括 :逐 张 检 查 钢 板 表 面 质 高的钢材必须具有较高的冲击功才能预防其发生

进行 超 声检测 复验 。

材 ,按 该 钢 材 最 小 厚 度 范 围 的 尺 确 定 冲击 功 指

压 力容器 受压 元件 用钢 应 当是氧气 转炉 或者 标 。即对标准抗拉强度下限值随厚度增加而降低

电炉冶炼的镇静钢 ,同时对强度级别高的高强度 的钢材 ,应按标准 中最小厚度范围的 R 下 限值

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

特点

冷热交变 工作时进出口管有振动

氨制冷系统中的压力容器

冷凝器

冷凝器的选型主要按制冷设备的制冷量、机 房布置、当地的水温、水质、水量及气象条 件确定。

立式冷凝器适用于水质较差、水源丰富的地区, 一般布置在冷库机房外面;常用于大、中型冷库 。 蒸发式冷凝器适用于水源困难的地区,一般布置 于厂房的顶部或通风良好的地方。 卧式冷凝器、淋水式冷凝器等

复叠式制冷装置是使用两种或两种以上的制冷剂,由两个或两个以上的 单级压缩制冷循环组成的低温制冷机.一般用来制取-60~-120℃.

NB/T47012-2010《制冷装置用 压力容器》简介

几 个 概 念 ( 续 )

高压侧设计压力

高压侧设计压力应高于下述规定的冷凝温度(混合制冷 剂为露点温度)相对应的饱和蒸气压力:

设计压力

指设定的容器顶部的最高压力,与相应的设计温度 一起作为设计载荷的条件,其值应不低于工作压力 :

容器由两个以上压力室构成且作用于各室的压力不同时 ,应按各室压力分别确定设计压力。 为使其工作压力不超过容器的设计压力,制冷剂的充装 量限制如下:

储液器类容器:制冷剂液体充装量应不超过容器容积的 80%; 复叠式制冷装置:通过计算确定低温侧的制冷剂充装量。

NB/T47012-2010《制冷装 置用压力容器》简介

宁波市特种设备检验研究院 2013年12月

主要内容

氨制冷系统中的压力容器 NB/T47012-2010《制冷装置用压力容器 》简介

氨制冷系统中的压力容器

氨制冷系统中的压力容器

氨制冷系统工作原理图

氨制冷系统中压力容器

氨制冷系统根据规模大小和设计的复杂程 度不同,大约有6~10种压力容器

NB/T47012-2010《制冷装置用 压力容器》简介

C3.4充装液氨时应如下程序进行:

将钢制氨制冷容器系统中低压力区的充装液氨的管道接口的 密封件打开(如阀门),迅速安装在储氨设备的出氨口上, 暂不拧紧,出氨口阀门也暂不打开; 稍许打开钢制氨制冷容器系统中低压力区和充装液氨管道的 阀门,在系统压力下,使钢制氨制冷容器系统中的液氨外流 ,以排出管道中的空气,污染物和杂质等; 待管道和储氨设备的接口排出全部气体并流出少许氨气后, 立即拧紧接口,并开启运送设备的出口阀门。在一定压力下 (如用泵)将待充装的液氨输送到容器中; 一次充装完毕后,先关闭钢制氨制冷容器系统低压区和充装 管道间的阀门,再关闭运送设备出氨口的阀门,最后拆开运 送设备出氨口和充装管道的连接并密封管道接口。

9.4 热处理

9.4.1 符合下列条件之一的容器,应进行焊后热 处理:

Q345R 制氨贮存容器;(储氨器) 采用表1 中A3 和B3 组制冷剂的钢制压力容器。(氨为B2)

9.4.2 焊后热处理应采用在炉内加热的方法。 9.4.4 冷成形的椭圆形、碟形封头应进行热处理 。

NB/T47012-2010《制冷装置用压 力容器》简介

NB/T47012-2010《制冷装置用压 力容器》简介

B.7.1安全阀的安装与选用

容器与安全阀之间连接管的管件通孔,其截面面积 应不小于安全阀的进口面积。

(出口管连接同一排放管道)

B.11 压力表的选用与安装

B. 11. 1 选用的压力表应符合GB/T 1226 的规定并与 容器内的介质相适应。

关注条款之一——无损检测

9.6.2.1凡符合下列条件之一的容器;需采用图样规定的 方法,对其A 类和B 类焊接接头进行100%射线或超声 检测

氨介质 容器可 以进行 20%的 NDT

a) 第Ⅲ类容器; b) 第Ⅱ类容器中储存A3 和B3 组制冷剂的容器; c) 焊接接头系数选为1.0 的容器(无缝钢管制容器壳体除外); d) 进行气压试验或者气液组合压力试验的容器。

氨制冷系统中的压力容器

低压循环涌

作用

是用于氨泵供液制冷系统的重要装置,它既能稳 定地保证氨泵循所需的低压氨液,又能对库房 的回气进行汽液分离。

氨制冷系统中的压力容器

排液桶

作用

当冷库中排管冲霜时,用来暂时贮存排管排出的 氨液。排液桶的容积,应能容纳需要冲霜各库房 中最大房间的氨液量。

工作原理

氨制冷系统中的压力容器

氨液分离器

作用

一种仅是分离来自蒸发器的氨液,防止氨液进入 压缩机发生敲缸。 另一种是兼用来分离节流后的低压氨液中所带的 无效蒸汽,以提高蒸发器的传热效果,还能起到 调剂分配氨液的作用。

氨制冷系统中的压力容器

集油器

作用

汇集从氨制冷系统的油分离器、冷凝器及其他装 置中分离出来的氨、油混合物,使油在低压状态 下与混杂的氨再进行分离,然后分别放出,这样 既保证放油安全,又减少制冷剂的损失。

气液分离器

氨气过滤器

1.5 Mpa

1.5 MPa

氨制冷系统中的压力容器

贮氨器

作用

贮存和调节供给制冷系统内各部分的液氨,即调节 氨的循环量。

容量与氨的最大循环量有关。

氨制冷系统中的压力容器

油分离器

作用

用于分高压缩后的氨气中所挟带的润滑油,以防 止润滑油进入冷凝器,使传热条件恶化。 借油液和制冷剂蒸汽的比重不同;利用增大管道 直径降低流速,并改变制冷剂的流动方向;或靠 离心力作用,使油滴沉降而分离。

NB/T47012-2010《制冷装置用压 力容器》简介

关注条款三——钢制氨制冷装置用压力 容器对液氨的要求及其充装程序

C.2 钢制氨制冷容器用液氨的一般要求

C.2.1 本附录所要求的液体氨除应符合GB 536 的 规定外,还应满足下列要求之一:

a) 含氨量应大于99.995%; b) 含氨量应不小于99.6% ,且其中含水量应大于0.2% 。

NB/T47012-2010《制冷装置用压 力容器》简介

几 个 概 念 ( 续 )

工作压力

高压侧应为制冷装置在正常运转时,容器顶部可 能出现的最高压力; 低压侧应为制冷装置停止运转时,容器顶部可能 出现的最高压力。

NB/T47012-2010《制冷装置用 压力容器》简介

几 个 概 念 ( 续 )

•不同容器的设计压力为:(GB50072-2010)

高压侧 压力容器 贮氨器 冷凝器 设计压力 2.0 MPa 2.0 MPa 低压侧 压力容器 低压循环桶 蒸发器 设计压力 1.5 Mpa 1.5 Mpa

油分离器

集油器 中间冷却器 紧急泄氨器

2.0 MPa

2.0 MPa 2.0 MPa 2.0 MPa

C.2.2 钢制氨制冷容器内液氮要定期检查其含氨 量、含水量和含氧量。检查周期至少每半年一次 。

NB/T47012-2010《制冷装置用 压力容器》简介

C.3充装钢制氨制冷用液氨的程序

C.3.1运送钢制氨制冷用液氨的设备(如槽车、 钢瓶等)需至少半年清洗一次。 C.3.2充装液氨的设备、管道等金属材料应符合 本标准4.6.5(无4.6.8)的规定,且充装液氨的 管道接口在钢制氨制冷容器正常运行过程中应密 封。 C.3.3充装液氨前,应排除充装管道中空气与杂 污物,充装时应防止空气、氯气等有害气体的进 入。

在正常运转条件下,制冷剂可能达到的最高冷凝温度, 见表1 (该表为常用制冷剂性质,其他制冷剂的性质可参 考有关制冷剂使用手册); 当冷凝温度高于65℃时,按制冷剂可能达到的最高冷凝 温度确定。

温度(℃) 饱和蒸汽压(MPa)

45 1.7

50 2.1

55 2.4

60 2.7

65 3.0

NB/T47012-2010《制冷装置用 压力容器》简介

附录A( 规范性附录) 材料的补充规定 附录B (规范性附录) 安全附件 附录c (资料性附录) 钢 制氨制冷装置用压力 容器对液氨的要求及 其充装程序

NB/T47012-2010《制冷装置用 压力容器》简介

1.范围

1.1本标准规定了以液化气体为制冷剂、设计压力不高于 4.0MPa、设计温度不高于200℃的制冷装置用压力容器 (包括管壳式换热器)的设计、制造、检验与验收要 求。 1.2制冷装置中的工作循环应是蒸汽压缩式循环及类似的 循环(包括热泵)。 1.3本标准不适用内直径(矩形截面指对角线)小于 150mm或容积小于0.025m3的容器、无壳体的套管式换 热器、冷却排管和直燃型吸收式制冷装置的发生器。

几 个 概 念 ( 续 )

低压侧设计压力

低压侧的设计压力应按下述规定:

设计压力一般按38℃时制冷剂饱和蒸气压力确定 ,(氨为1.5MPa) 当环境温度可能超过38℃时,则按制冷剂达到的 最高压力确定。

NB/T47012-2010《制冷装置用 压力容器》简介

特殊条款之一

腐蚀裕量

容器各元件受到腐蚀程度不同时,可采用不同的 腐蚀裕量。 接触制冷剂一侧的容器和管壁,一般不计腐蚀裕 量。