有关蒸汽到制炼后管道损失的计算2012年12月12日

蒸汽管道损失理论计算及分析

蒸汽管道损失理论计算及分析本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.Marchbw k p g f C G t t k l t •-=∆)(热水供热管道的温降1.计算基本公式 温损计算公式为:式中:gk —管道单位长度传热系数C m w ο⋅/p t—管内热媒的平均温度C ︒kt —环境温度C ︒G —热媒质量流量s Kg /C —热水质量比热容C Kg J ︒⋅/l ——管道长度m 由于计算结果为每米温降,所以L 取1m.管道传热系数为∑=+++=ni w w i i i n n g d a d d d a k 111ln 2111ππλπ式中:na ,wa —分别为管道内外表面的换了系数C m w ο⋅2/nd ,wd —分别为管道(含保温层)内外径mi λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计)。

i d—管道各层材料到管道中心的距离m内表面换热系数的计算根据的研究结果,管内受迫流动的努谢尔特数可由下式计算:42.075.0Pr)180(Re037.0-≈=λnn n d a NPr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=;在75摄氏度时Pr=;外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:]1)2(2ln[22-+=wt wtwtw d h d h d a λ式中: t λ—管道埋设处的导热系数。

th —管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢(%5.1≈w )B. 查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于C m w ο⋅/C.土壤的导热系数t λ=C m w ο⋅/ D. 由于本文涉及到的最大管径为,所以取th =E.保温材料为:聚氨酯,取λ=C m w ο⋅/F. 保温层外包皮材料是:PVC ,取λ=C m w ο⋅/ G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

蒸汽管道温度损失计算及分析

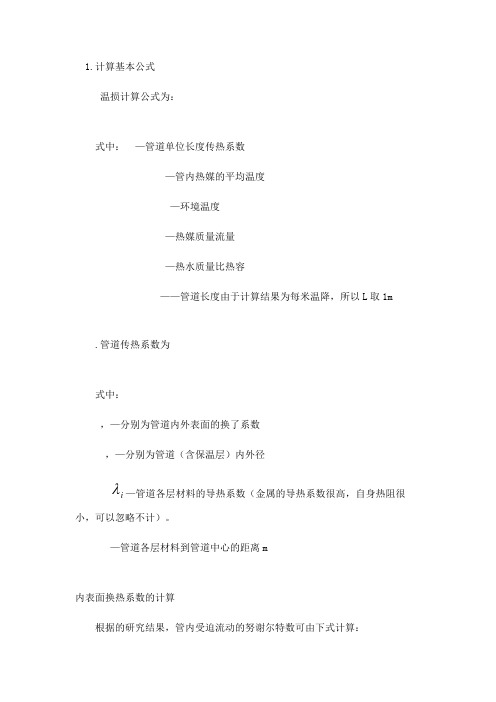

蒸汽管道温度损失计算及分析Document number:NOCG-YUNOO-BUYTT-UU986-1986UTbw k p g f CG t t k l t •-=∆)(热水供热管道的温降1.计算基本公式温损计算公式为:式中:g k —管道单位长度传热系数C m w ο⋅/ p t —管内热媒的平均温度C ︒ k t —环境温度C ︒G —热媒质量流量s Kg /C —热水质量比热容C Kg J ︒⋅/ l ——管道长度m 由于计算结果为每米温降,所以L 取1m .管道传热系数为式中:n a ,w a —分别为管道内外表面的换了系数C m w ο⋅2/n d ,w d —分别为管道(含保温层)内外径m i λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计)。

i d —管道各层材料到管道中心的距离m内表面换热系数的计算根据的研究结果,管内受迫流动的努谢尔特数可由下式计算:Pr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得: 90摄氏度时Pr=;在75摄氏度时Pr=;外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:式中:t λ—管道埋设处的导热系数。

t h —管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢(%5.1≈w )B. 查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于 C m w ο⋅/C.土壤的导热系数t λ=C m w ο⋅/ D. 由于本文涉及到的最大管径为,所以取t h =E.保温材料为:聚氨酯,取λ=C m w ο⋅/ F. 保温层外包皮材料是:PVC ,取λ=C m w ο⋅/ G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

4.电厂实测数据为:管径为300mm 时,保温层厚度为:50mm ,保温外包皮厚度为:7mm ; 管径为400mm 时,保温层厚度为:51mm ,保温外包皮厚度为:;管径为500mm 时,保温层厚度为:52mm ,保温外包皮厚度为:9mm ; 管径为600mm 时,保温层厚度为:54mm ,保温外包皮厚度为:12mm ; 蒸汽管道损失理论计算及分析1、蒸汽管道热损失公式推导稳态条件下,通过单位长度的蒸汽管道管壁的热流量q 1是相同的。

蒸汽管道损失理论计算及分析

1.计算基本公式温损计算公式为:式中:—管道单位长度传热系数—管内热媒的平均温度—环境温度—热媒质量流量—热水质量比热容——管道长度由于计算结果为每米温降,所以L取1m .管道传热系数为式中:,—分别为管道内外表面的换了系数,—分别为管道(含保温层)内外径—管道各层材料的导热系数(金属的导热系数很高,自身热阻很i小,可以忽略不计)。

—管道各层材料到管道中心的距离m内表面换热系数的计算根据的研究结果,管内受迫流动的努谢尔特数可由下式计算:Pr为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=;在75摄氏度时Pr=;外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:式中:—管道埋设处的导热系数。

—管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢()B. 查表得:碳钢在75和90摄氏度时的导热系数都趋近于C.土壤的导热系数=D. 由于本文涉及到的最大管径为,所以取=E.保温材料为:聚氨酯,取=F. 保温层外包皮材料是:PVC,取=G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

4.电厂实测数据为:管径为300mm时,保温层厚度为:50mm,保温外包皮厚度为:7mm;管径为400mm时,保温层厚度为:51mm,保温外包皮厚度为:;管径为500mm时,保温层厚度为:52mm,保温外包皮厚度为:9mm;管径为600mm时,保温层厚度为:54mm,保温外包皮厚度为:12mm;蒸汽管道损失理论计算及分析1、蒸汽管道热损失公式推导稳态条件下,通过单位长度的蒸汽管道管壁的热流量是相同的。

根据稳态导热的原理,可得出蒸汽保温管道的导热热流量式为:2、总传热系数及其影响因素分析总传热系数k式中:—蒸汽对工作钢管内壁的换热系数—蒸汽管道各层材料的导热系数—蒸汽管道各层材料到管道中心的距离 ɑ—蒸汽管道对土壤的换热系数(直埋)或蒸汽管道与空气间的对流换热系数(架空或管沟)传热系数k 的影响因素1蒸汽与管道内壁的对流换热系数 ①计算公式:式中:—努谢儿特准则数 —蒸汽的导热系数—蒸汽管道工作钢管内径②影响因素:蒸汽管道的管径大小及蒸汽温度③ 文献数据分析结论:在蒸汽供热运行的温度范围内,蒸汽温度对对流换热系数的影响相对较小,在计算时该系数可近似地取平均值。

蒸汽管道温度损失计算及分析

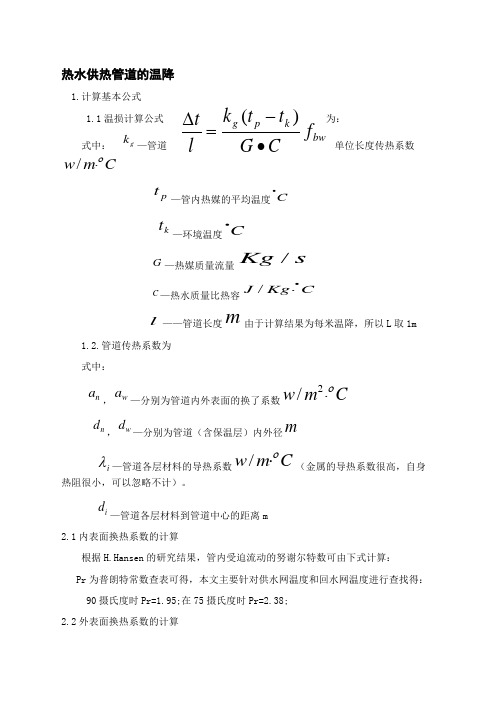

bw k p g f C G t t k l t •-=∆)(热水供热管道的温降1.计算基本公式1.1温损计算公式为: 式中: g k —管道单位长度传热系数C m w ο⋅/p t —管内热媒的平均温度C ︒ k t —环境温度C ︒G —热媒质量流量s Kg /C —热水质量比热容C Kg J ︒⋅/ l ——管道长度m 由于计算结果为每米温降,所以L 取1m 1.2.管道传热系数为式中:n a ,w a —分别为管道内外表面的换了系数C m w ο⋅2/ n d ,wd —分别为管道(含保温层)内外径m i λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计)。

i d —管道各层材料到管道中心的距离m2.1内表面换热系数的计算根据H.Hansen 的研究结果,管内受迫流动的努谢尔特数可由下式计算:Pr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得: 90摄氏度时Pr=1.95;在75摄氏度时Pr=2.38;2.2外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:式中:t λ—管道埋设处的导热系数。

t h —管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢(%5.1≈w )B. 查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于 36.7C m w ο⋅/C.土壤的导热系数t λ=0.6C m w ο⋅/D. 由于本文涉及到的最大管径为0.6m ,所以取t h =1.8mE.保温材料为:聚氨酯,取λ=0.03C m w ο⋅/ F. 保温层外包皮材料是:PVC ,取λ=0.042C m w ο⋅/ G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

4.电厂实测数据为:管径为300mm 时,保温层厚度为:50mm ,保温外包皮厚度为:7mm ;管径为400mm 时,保温层厚度为:51mm ,保温外包皮厚度为:7.8mm ; 管径为500mm 时,保温层厚度为:52mm ,保温外包皮厚度为:9mm ;管径为600mm 时,保温层厚度为:54mm ,保温外包皮厚度为:12mm ; 蒸汽管道损失理论计算及分析1、蒸汽管道热损失公式推导 稳态条件下,通过单位长度的蒸汽管道管壁的热流量是相同的。

蒸汽管道损失理论计算及分析

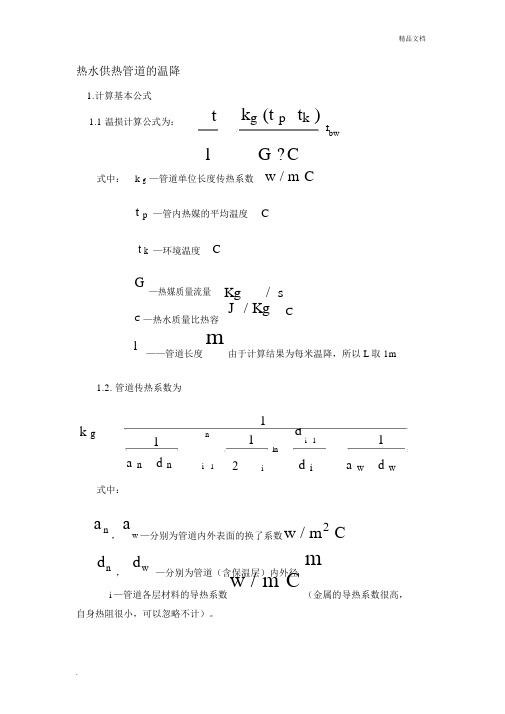

精品文档热水供热管道的温降1.计算基本公式1.1 温损计算公式为:t k g (t p t k )l f bwG ?C 式中:k g—管道单位长度传热系数w / m C t p—管内热媒的平均温度Ct k—环境温度CG—热媒质量流量Kg/ sC —热水质量比热容J / Kg Cl——管道长度m由于计算结果为每米温降,所以 L 取 1m1.2. 管道传热系数为k g1na n d n i 1式中:11di 11 2lna w d wid ia n,aw —分别为管道内外表面的换了系数w / m2 Cdn,dw—分别为管道(含保温层)内外径mi —管道各层材料的导热系数w / m C(金属的导热系数很高,自身热阻很小,可以忽略不计)。

di—管道各层材料到管道中心的距离m2.1 内表面换热系数的计算根据 H.Hansen 的研究结果,管内受迫流动的努谢尔特数可由下式计算:a n d n0.037(Re 0.75180) Pr0.42N nPr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90 摄氏度时 Pr=1.95; 在 75 摄氏度时 Pr=2.38;2.2 外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:a w2tln[ 2 h t( 2 h t)2d w 1 ]d w d w式中:t—管道埋设处的导热系数。

ht—管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢(w1.5% )B. 查表得:碳钢在75 和 90 摄氏度时的导热系数都趋近于36.7 w / m CC. 土壤的导热系数t=0.6w / m CD. 由于本文涉及到的最大管径为0.6m ,所以取ht=1.8mE. 保温材料为:聚氨酯,取=0.03w / m CF.保温层外包皮材料是:PVC,取=0.042w / m CG. 在 75 到 90 摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

蒸汽管道温度损失计算及分析

热水供热管道的温降1 •计算基本公式式中:管道单位长度传热系数w∕'m ∙°Ctp —管内热媒的平均温度°Ctk —环境温度。

CG —躺质量流量1⅛ / SOC —热水质量比热容J / Kg. O1 ——管道长度ni由于计算统果为每米温降,所以L 取Im 1・2•管道传热系数为k = ____________________ 1 __________________g 1 壬 1 ] d i4,1 1------------ F > ----------- In E H -------------------- H n ^Zd n ι=ι 1 "w w式中:J , %—分别为管道内外表面的换了系数w∕m 2∙oC dn , 分别为管道(含保温层)内外径m&—管道各层材料的导热系数 w∕m ∙°C (仝属的导热系数很高,自 身热阻很小,可以忽略不计)。

1 —管道各层材料到管道中心的距离m1・1温损计算公式为: At=kg(tp-tQ 1 G ∙CJ2.1内表面换热系数的计算根据H.Hansen的硏究结果”管内受迫流动的努谢尔特数可由下式计算:Pr为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=1.95;S 75摄氏度时Pr=2.38;2・2外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:式中:人一管道埋设处的导热系数。

Ilt—管道中心到地面的距离。

3 •假设条件:A. 管道材料为碳钢(w"5% )B. 查表得:碳钢在75和90摄氏度时的昙热系数A都趋近于36.7 w∕m∙°CC •土壤的导楼数入=0.6 w/m^ChtD.由于本文涉及到的最大管径为0.6m ,所以取π =1.8mE保温材料为:聚氨3旨,取2 =0.03 w∕m∙°CF•保温层外包皮材料是:PVC ,取2 =0.042 w/ m∙°cG•在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

蒸汽流动损失怎么计算公式

蒸汽流动损失怎么计算公式蒸汽流动损失的计算公式。

蒸汽作为一种重要的能源形式,在工业生产中得到了广泛的应用。

然而,在蒸汽输送和利用的过程中,由于管道摩擦、弯头、阀门等元件的存在,会导致蒸汽的流动损失。

这些损失不仅会导致能源的浪费,还会影响系统的运行效率。

因此,对蒸汽流动损失进行准确的计算和评估,对于提高能源利用效率和降低生产成本具有重要意义。

蒸汽流动损失的计算可以采用以下公式:h = K (V^2 / 2g)。

其中,h为单位长度内的流动损失(m),K为流动损失系数(无量纲),V 为蒸汽流速(m/s),g为重力加速度(m/s^2)。

在这个公式中,流动损失系数K是一个与管道几何形状、壁面粗糙度、流体性质等因素相关的参数,通常需要通过实验或经验公式来确定。

蒸汽流速V是指单位时间内蒸汽通过管道的速度,而重力加速度g的数值通常取9.81m/s^2。

在实际应用中,蒸汽流动损失的计算还需要考虑管道长度、管道直径、流体密度等因素。

下面将详细介绍蒸汽流动损失的计算方法。

首先,我们需要确定蒸汽流动损失系数K。

对于圆形截面的管道,可以使用以下经验公式来估算K的数值:K = 0.003 / Re + 0.2。

其中,Re为雷诺数,可以通过以下公式计算:Re = ρ V D / μ。

其中,ρ为蒸汽密度(kg/m^3),V为蒸汽流速(m/s),D为管道直径(m),μ为蒸汽动力粘度(Pa·s)。

通过上述公式,我们可以计算出蒸汽流动损失系数K的数值。

接下来,我们需要确定蒸汽流速V。

通常情况下,蒸汽流速可以通过流量和管道截面积来计算:V = Q / A。

其中,Q为单位时间内蒸汽的流量(m^3/s),A为管道的截面积(m^2)。

最后,我们可以利用上述公式来计算单位长度内的蒸汽流动损失h。

通过对管道长度进行积分,可以得到整个管道系统的蒸汽流动损失。

需要注意的是,蒸汽流动损失的计算是一个复杂的过程,需要考虑多种因素的影响。

在实际应用中,可以借助计算机软件来进行模拟计算,以获得更加准确的结果。

蒸汽管道温度损失计算及分析【范本模板】

bw k p g f CG t t k l t •-=∆)(热水供热管道的温降1。

计算基本公式 1。

1温损计算公式为:式中: gk —管道单位长度传热系数C m w ο⋅/pt —管内热媒的平均温度C ︒k t -环境温度C ︒G —热媒质量流量s Kg /C -热水质量比热容C Kg J ︒⋅/l --管道长度m 由于计算结果为每米温降,所以L 取1m1.2。

管道传热系数为∑=+++=ni w w i i in n g d a d d d a k 111ln 2111ππλπ式中:n a ,w a —分别为管道内外表面的换了系数C m w ο⋅2/n d ,w d —分别为管道(含保温层)内外径mi λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计).i d —管道各层材料到管道中心的距离m2.1内表面换热系数的计算根据H 。

Hansen 的研究结果,管内受迫流动的努谢尔特数可由下式计算:42.075.0Pr)180(Re037.0-≈=λnn n d a NPr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=1。

95;在75摄氏度时Pr=2。

38;2。

2外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:]1)2(2ln[22-+=wt wtw tw d h d h d a λ式中: t λ—管道埋设处的导热系数。

t h —管道中心到地面的距离。

3.假设条件:A 。

管道材料为碳钢(%5.1≈w )B 。

查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于36.7C m w ο⋅/C.土壤的导热系数t λ=0。

6C m w ο⋅/ D. 由于本文涉及到的最大管径为0。

6m ,所以取t h =1。

8mE 。

保温材料为:聚氨酯,取λ=0。

03C m w ο⋅/ F 。

保温层外包皮材料是:PVC ,取λ=0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于蒸汽到制炼的管道损失的计算

一、流体及其特征

在地球上,物质存在的主要形式有固体、液体和气体。

通常说,能流动的物质为流体。

液体和气体易流动,我们把液体和气体称为流体。

力学语言对流体的定义是:在任何微小的剪切力的持续作用下能够连续不断变形的物质,这种连续变形的特性叫做流动性。

正是由于流体的流动性,液体没有固定的形状,其形状取决于容器的形状。

因此,流体便用于管道运输,适宜做供热、制冷等工作介质。

流体不能承受拉力,只能承受压力。

蒸汽推动汽轮机组发电,各种液压、气压传动机械等,都是流体抗压能力的应用。

二、流体流动阻力及其分类

由于流体的粘性和固体边界的影响,使流体流动过程中受到阻力,称为流动阻力。

流体为保持流动必须克服流动阻力而做功,使它的一部分机械能转化为热能,这种机械能的损失称为流动阻力损失。

流动阻力损失一般有两种表示方法:对于液体,通常用单位重力作用下液体的能量损失h w来表示,称为水头损失。

它是用液柱高度来量度的;对于气体通常用单位体积气体的能量损失△P w来表示,成为压强损失,它是用压强差来量度的,故习惯上又称压降。

△P w与h w的关系为△P w=ρgh w。

(一)沿程阻力及沿程水头损失概念

黏性流体在缓变流区段的管道中流动时,流体与管壁以及流体之间存在摩擦力,这种沿流程在缓变流区段中始终存在的摩擦阻力称为沿程阻力。

流体流动克服沿程阻力而损失的能量就称为沿程阻力损失。

单位重力作用下液体的沿程阻力损失称为沿程水头损失,用h f表示;单位体积气体的沿程阻力损失称为沿程压强损失,用△P f表示。

△P f与h f的关系为△P f=ρgh f。

沿程阻力损失是发生在缓变流整个流程中的能量损失,他的大小与流过的管道长度成正比。

造成沿程阻力损失的主要原因是

流体的黏性,因而这种损失的大小与流体的流动状态有密切关系。

在较长的管道和河流中流体的流动都是以沿程阻力损失为主的流动。

(二)沿程水头损失的计算

通过理论推到和大量实验研究,管流的沿程水头损失与管道的长度L 、管径d 、管壁的绝对粗糙度ε、流速V 以及流体的运动黏度ν有关,其计算公式为

g

2d 2

V L h f λ=…………………………………………………① 式中L ——管道长度,单位m 178m

d ——对于圆管,为管道内径;对于非圆管道,为当量直径

e d ,单位m

V ——管道中有效截面上的平均流速,单位s m

λ——沿程阻力系数,是一个无量纲的系数。

它不仅与雷诺系数有关,而且与相对粗糙度有关,即λ为Re 及d

ε的函数,即

λ=)(Re,d f ε。

沿程水头损失的计算关键是沿程阻力系数λ的确定。

由λ=)(Re,d f ε

的λ为Re 及d

ε

的函数。

(ε为绝对粗糙度,单位mm 。

d 为直径,单位mm ) Re=νVd

………………………………………………………②

式中d ——为管道内径(直径),单位m

V ——管中平均流速,单位s m (当过热蒸汽

v ——流体运动黏度,单位s m 2

故Re=νVd =02412

.0146.025⨯=151.3

由尼古拉兹实验曲线得Re 〉2000时为该区为层流区,故 λ=Re 64=3

.15164=0.42 g

2d 2V L h f λ=9.82250.14617842.02

⨯⨯==32611.882(m 气柱) 故沿程水头损失为32611.882m 气柱。

(二)局部阻力与局部水头损失

在管道系统中通常装有阀门、弯管、变截面(截面突然扩大、缩小或渐变)管等局部装置。

流体流经这些局部装置时流速将重新分配,流体质点与质点之间,以及流体与局部装置之间发生碰撞、产生旋窝,使流体的流动受到阻碍,由于这种阻碍是发生在局部急变流区段内,所以称为局部阻力。

流体为克服局部阻力所损失的能量,称为局部阻力损失。

单位重力作用下液体的局部阻力损失称为局部水头损失,用h j 表示;单位体积气体的局部阻力损失称为局部压强损失,用△P j 表示。

△P j 与h j 的关系为△P j =ρgh j 。

四、局部水头损失的分析与计算

流体在流经管道系统中的局部装置时产生局部水头损失,其内因是流体的惯性,其外因是局部装置边界条件的变化。

由于局部装置的种类繁多,形状各异,局部水头损失产生的机理和原因非常复杂。

流体在流经局部装置时,由于流体的惯性,流束的形状不会与固体边界一致,在流体流不到的区域形成低压区,主流的一部分流体在压强差的作用下脱离主流进入低压区,流动方向与主流相反,形成回流;而在紧靠主流的地方,由于流体分子之间的吸引力又随主流向前流动,这样在原来的低压区就产生旋涡,故该

区域又称之为旋涡区。

在旋涡区内的流体质点之间发生碰撞、摩擦以及维持旋涡运动必然要消耗一部分能量。

同时,旋涡本身也是不稳定的,在流体流动过程中,旋涡区的流体质点将不断被主流带走,也不断有新的流体质点从主流中脱离后补充进来,即主流与旋涡之间的流体质点不断的发生碰撞和摩擦,进行剧烈的动量交换,这将产生更大的能量损失。

局部装置分为:(a )截面突然扩大 (b )截面突然缩小 (c )管道出口 (d )管道进口 (e )阀门 (f )弯管

由于局部水头损失产生的机理比较复杂,目前只有极少数局部水头损失(如流体通过截面突然扩大的局部装置时)能进行理论计算,而对于大多数局部水头损失只能依赖实验的方法确定。

局部水头损失的普遍计算公式为

g V h j 22

ξ=………………………………………………………③ 式中ξ——局部助力系数。

它是一个无量纲的系数,根据不同的局部装置由实验确定,可直接查图表得。

V ——管中平均流速,单位s m

g V h j 22

ξ==8

.922⨯V ξ=8.922518.092⨯⨯=51.658(m 气柱) 五、减少流动阻力损失的途径

(一)减小沿程水头损失

根据沿程水头损失的计算公式

g 2d 2

V L h f λ=

和沿程阻力系数λ与Re 和d

ε的关系,分析可以得到减小沿程水头损失有以下的途径:

1.减小管长。

在满足工程需要和工作安全性(如管道的热补偿)的前提下,尽可能减小管道长度。

2.加大管径。

加大管径不仅可直接减小f h ,还可在流量一定

的情况下,减小流速V ,从而明显地减小f h 。

但加大管径后又将

使材料消耗量增加,使投资和维修费用增加。

因此,管径d 的选择应与介质的允许流速一并考虑,从技术经济比较的角度来合理的选择管径。

3.减小流量。

在管径一定的情况下,减小流量,从而减小流速V ,减小f h 。

但流量的大小要满足系统工作的需求。

4.减小管壁的粗糙度ε,以减小管道的粗糙度对流动阻力损失的影响。

对铸造管道,内壁面应清杀和清除毛刺;对于焊接钢管,内壁面应清除焊瘤,以减小ε。

5.提到输送液体温度,降低输送气体的温度,以减小μ。

对于高黏性液体,提到温度减小μ,以减小f h ,效果较为显著。

6.采用圆管。

实验证明,在管道的有效截面积和其他条件相同的情况下,采用圆管的f h 为最小。

7.用柔性边壁代替刚性边壁。

用柔性边壁可减小f h ,并且流

体的黏性愈大,软管的管壁愈薄,减阻效果愈好。

8.流体内投添加剂减阻。

在液体内部投加极少量的添加剂,使其影响液体运动的内部结构来实现减阻,其减阻效果突出。

具有减阻性能的添加剂主要有三类:高分子聚合物,金属皂,分散的悬浮物等。

(二)减小局部水头损失

根据局部水头损失的计算公式

g V h j 22

ξ=

可知,减少水头损失f h ,应从减小流速V 和局部阻力系数ξ值

两方面考虑。

减小局部阻力系数ξ应从影响ξ的因素分析。

局部阻力系数ξ与局部装置的形状、相对粗糙度d ε和Re 有关。

当流体通过局部装置时,由于局部装置的干扰,流动已经非常紊乱,流动处于水力粗糙区。

因此,ξ仅决定于局部装置形状。

但由于局部装置形状不同,ξ值的影响关系及表现特性也不一样。

所以,减小局部阻力系数ξ可采取一下措施:

1.在系统装置允许的情况下,尽量减少弯头、阀门等局部装置,以减小整个系统的局部阻力损失。

2.在系统装置中必须采取局部装置的情况下,可以改进局部装置的边界形状来改善流体的流动情况,以达到减小ξ的目的。