蒸汽管道温度损失计算及分析

蒸汽管道温度损失计算及分析

蒸汽管道温度损失计算及分析bw k p g f CG t t k l t •-=∆)(热水供热管道的温降1.计算基本公式 1.1温损计算公式为:式中:—管道单位长度传热系数—管内热媒的平均温度—环境温度—热媒质量流量—热水质量比热容——管道长度由于计算结果为每米温降,所以L 取1m1.2.管道传热系数为式中:,—分别为管道内外表面的换了系数,—分别为管道(含保温层)内外径gk C m w ο⋅/pt C ︒kt C ︒G s Kg /C C Kg J ︒⋅/l m ∑=+++=ni w w i i i n n g d a d d d a k 111ln 2111ππλπna wa C m w ο⋅2/nd wd mi λ—管道各层材料的导热系数(金属的导热系数很高,自身热阻很小,可以忽略不计)。

—管道各层材料到管道中心的距离m2.1内表面换热系数的计算根据H.Hansen 的研究结果,管内受迫流动的努谢尔特数可由下式计算:Pr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=1.95;在75摄氏度时Pr=2.38;2.2外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:式中: —管道埋设处的导热系数。

—管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢()C m w ο⋅/id 42.075.0Pr )180(Re 037.0-≈=λnn n d a N ]1)2(2ln[22-+=wt wtwtw d h d h d a λtλth %5.1≈wB. 查表得:碳钢在75和90摄氏度时的导热系数都趋近于36.7C.土壤的导热系数=0.6D. 由于本文涉及到的最大管径为0.6m ,所以取=1.8mE.保温材料为:聚氨酯,取=0.03F. 保温层外包皮材料是:PVC ,取=0.042G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

蒸汽管道温度损失计算及分析

蒸汽管道温度损失计算及分析Document number:NOCG-YUNOO-BUYTT-UU986-1986UTbw k p g f CG t t k l t •-=∆)(热水供热管道的温降1.计算基本公式温损计算公式为:式中:g k —管道单位长度传热系数C m w ο⋅/ p t —管内热媒的平均温度C ︒ k t —环境温度C ︒G —热媒质量流量s Kg /C —热水质量比热容C Kg J ︒⋅/ l ——管道长度m 由于计算结果为每米温降,所以L 取1m .管道传热系数为式中:n a ,w a —分别为管道内外表面的换了系数C m w ο⋅2/n d ,w d —分别为管道(含保温层)内外径m i λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计)。

i d —管道各层材料到管道中心的距离m内表面换热系数的计算根据的研究结果,管内受迫流动的努谢尔特数可由下式计算:Pr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得: 90摄氏度时Pr=;在75摄氏度时Pr=;外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:式中:t λ—管道埋设处的导热系数。

t h —管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢(%5.1≈w )B. 查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于 C m w ο⋅/C.土壤的导热系数t λ=C m w ο⋅/ D. 由于本文涉及到的最大管径为,所以取t h =E.保温材料为:聚氨酯,取λ=C m w ο⋅/ F. 保温层外包皮材料是:PVC ,取λ=C m w ο⋅/ G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

4.电厂实测数据为:管径为300mm 时,保温层厚度为:50mm ,保温外包皮厚度为:7mm ; 管径为400mm 时,保温层厚度为:51mm ,保温外包皮厚度为:;管径为500mm 时,保温层厚度为:52mm ,保温外包皮厚度为:9mm ; 管径为600mm 时,保温层厚度为:54mm ,保温外包皮厚度为:12mm ; 蒸汽管道损失理论计算及分析1、蒸汽管道热损失公式推导稳态条件下,通过单位长度的蒸汽管道管壁的热流量q 1是相同的。

蒸汽管道损失理论计算及分析

1.计算基本公式温损计算公式为:式中:—管道单位长度传热系数—管内热媒的平均温度—环境温度—热媒质量流量—热水质量比热容——管道长度由于计算结果为每米温降,所以L取1m .管道传热系数为式中:,—分别为管道内外表面的换了系数,—分别为管道(含保温层)内外径—管道各层材料的导热系数(金属的导热系数很高,自身热阻很i小,可以忽略不计)。

—管道各层材料到管道中心的距离m内表面换热系数的计算根据的研究结果,管内受迫流动的努谢尔特数可由下式计算:Pr为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=;在75摄氏度时Pr=;外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:式中:—管道埋设处的导热系数。

—管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢()B. 查表得:碳钢在75和90摄氏度时的导热系数都趋近于C.土壤的导热系数=D. 由于本文涉及到的最大管径为,所以取=E.保温材料为:聚氨酯,取=F. 保温层外包皮材料是:PVC,取=G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

4.电厂实测数据为:管径为300mm时,保温层厚度为:50mm,保温外包皮厚度为:7mm;管径为400mm时,保温层厚度为:51mm,保温外包皮厚度为:;管径为500mm时,保温层厚度为:52mm,保温外包皮厚度为:9mm;管径为600mm时,保温层厚度为:54mm,保温外包皮厚度为:12mm;蒸汽管道损失理论计算及分析1、蒸汽管道热损失公式推导稳态条件下,通过单位长度的蒸汽管道管壁的热流量是相同的。

根据稳态导热的原理,可得出蒸汽保温管道的导热热流量式为:2、总传热系数及其影响因素分析总传热系数k式中:—蒸汽对工作钢管内壁的换热系数—蒸汽管道各层材料的导热系数—蒸汽管道各层材料到管道中心的距离 ɑ—蒸汽管道对土壤的换热系数(直埋)或蒸汽管道与空气间的对流换热系数(架空或管沟)传热系数k 的影响因素1蒸汽与管道内壁的对流换热系数 ①计算公式:式中:—努谢儿特准则数 —蒸汽的导热系数—蒸汽管道工作钢管内径②影响因素:蒸汽管道的管径大小及蒸汽温度③ 文献数据分析结论:在蒸汽供热运行的温度范围内,蒸汽温度对对流换热系数的影响相对较小,在计算时该系数可近似地取平均值。

蒸汽管道温降计算

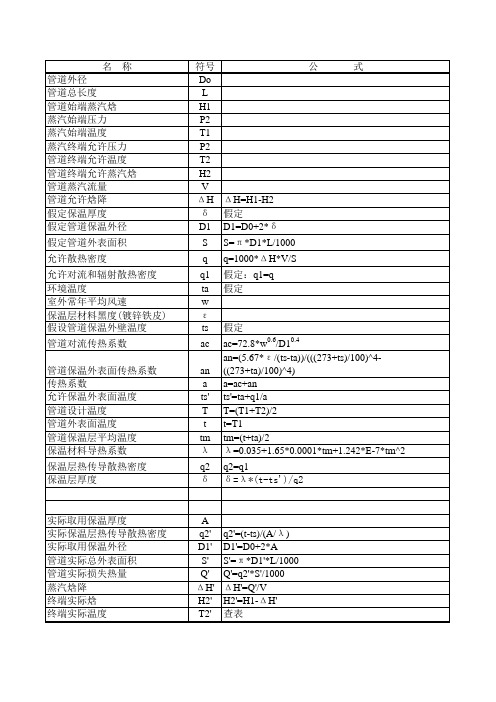

符号 Do L H1 P2 T1 P2 T2 H2 V Δ H Δ H=H1-H2 δ 假定 D1 D1=D0+2*δ S q q1 ta w ε ts ac an a ts' T t tm λ q2 δ S=π *D1*L/1000 q=1000*Δ H*V/S 假定:q1=q 假定

公

式

假定 ac=72.8*w0.6/D10.4 an=(5.67*ε /(ts-ta))/(((273+ts)/100)^4-((273+ta)/100)^4) a=ac+an ts'=ta+q1/a T=(T1+T2)/2 t=T1 tm=(t+ta)/2 λ =0.035+1.65*0.0001*tm+1.242*E-7*tm^2 q2=q1 δ =λ *(t-ts')/q2

单 位 mm m kj/kg Mpa Mpa kj/kg t/h kj/kg mm mm m2 W/m

2

管径计算(426x8) 800 20000

3032

1.5 280 0.5 260 3000 150 32 100 1000 62800 21.23142251 21.23142251 20 2 0.25 0 6.962246198 0.003903928 6.966150127 23.04779859 270 270 145 0.061536305 21.23142251 715.756374

实际取用保温厚度 实际保温层热传导散热密度 实际取用保温外径 管道实际总外表面积 管道实际损失热量 蒸汽焓降 终端实际焓 终端实际温度

A D1' S' Q' Δ H' H2' T2'

管道热损计算

输入值 280 15 0.377 0.043 0.05 1.5 400 输出结果 7.85025 0.477 360.4272132

单位 W/mຫໍສະໝຸດ 热焓值 每小时损耗蒸汽量=QT*3600*管线长度/热焓值/1000

3059 KJ/Kg 169.6682533 Kg/h

Qt — 单位长度管道的热损失,W/m; Qp — 单位平面的热损失,W/㎡; TV — 系统要求的维持温度,℃; TA — 当地的最低环境温度 ℃;

λ — 保温材料的导热系数,W/(m℃), D1 — 保温层内径,(管道外径) m; D0 — 保温层外径,m; D0=D1+2δ; δ — 保温层厚度,m; Ln — 自然对数;

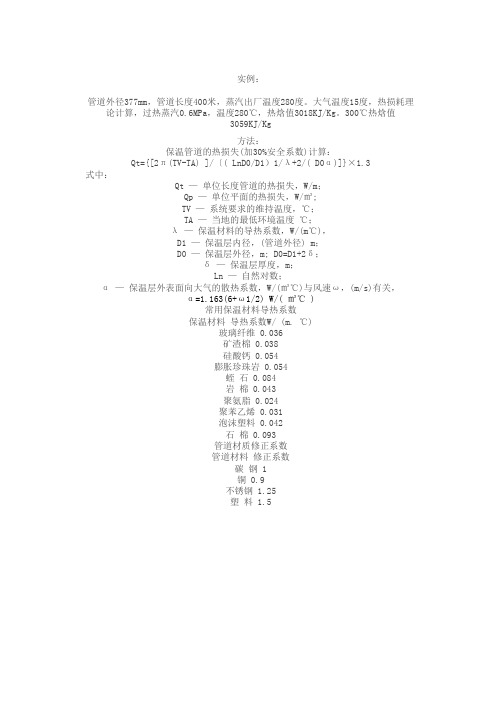

实例:

管道外径377mm,管道长度400米,蒸汽出厂温度280度。大气温度15度,热损耗理 论计算,过热蒸汽0.6MPa,温度280℃,热焓值3018KJ/Kg。300℃热焓值 3059KJ/Kg

方法: 保温管道的热损失(加30%安全系数)计算: Qt={[2π(TV-TA) ]/〔( LnD0/D1)1/λ+2/( D0α)]}×1.3 式中:

α — 保温层外表面向大气的散热系数,W/(㎡℃)与风速ω,(m/s)有关, α=1.163(6+ω1/2) W/( ㎡℃ ) 常用保温材料导热系数 保温材料 导热系数W/ (m. ℃) 玻璃纤维 0.036 矿渣棉 0.038 硅酸钙 0.054 膨胀珍珠岩 0.054 蛭 石 0.084 岩 棉 0.043 聚氨脂 0.024 聚苯乙烯 0.031 泡沫塑料 0.042 石 棉 0.093 管道材质修正系数 管道材料 修正系数 碳钢1 铜 0.9 不锈钢 1.25 塑 料 1.5

参数 TV — 系统要求的维持温度,℃; TA — 当地的最低环境温度 ℃; D1 — 保温层内径,(管道外径) m; λ — 保温材料的导热系数,W/(m℃) δ — 保温层厚度,m; ω-风速 h-管线长度

蒸汽管损计算

蒸汽总管热损计算

管道外径377mm,管道长度400米,蒸汽出厂温度在280度左右。

按大气温度15度计。

热损耗的理论计量

蒸汽热损计算依据及基础数据

过热蒸汽0.6MPa,温度为280℃,热焓值为3018KJ/kg。

300℃,热焓值为3059KJ/kg 计算公式:

Qt={[2π(TV-TA) ]/〔( InD0/D1)1/λ+2/( D0α)]}×1.3

式中:

Qt —单位长度管道的热损失,W/m;

Qp —单位平面的热损失,W/㎡;

TV —系统要求的维持温度,℃;

TA —环境温度℃;

λ —保温材料的导热系数,W/(m℃),采用岩棉管保温,λ值为0.043 W/(m℃)

D1 —保温层内径,(管道外径) m;

D0 —保温层外径,m; D0=D1+2δ;

δ —保温层厚度,m;计算时δ取0..05m

Ln —自然对数;

α —保温层外表面向大气的散热系数,W/(㎡℃)与风速ω,(m/s)有关,α=1.163(6+ω1/2) W/( ㎡℃)。

ω值取1.5,α值为7.85 W/( ㎡℃)。

蒸汽热损计算

φ377mm管道

Qt={[2π(280-15) ]/〔(In0.477/0.377)1/0.043+2/(0.477×7.85)]}×1.3=360.4 W/m

每小时损耗蒸汽量为:360.4*3600*400/3018/1000=172Kg/H

折0.6Mpa,300℃下蒸汽为360.4*3600*400/3059/1000=170 Kg/H。

蒸汽管道温度损失计算及分析

bw k p g f CG t t k l t ∙-=∆)(热水供热管道的温降1.计算基本公式 1.1温损计算公式为:式中: gk —管道单位长度传热系数C m w ο⋅/pt —管内热媒的平均温度C ︒kt —环境温度C ︒G —热媒质量流量s Kg /C —热水质量比热容C Kg J ︒⋅/l ——管道长度m 由于计算结果为每米温降,所以L 取1m1.2.管道传热系数为∑=+++=ni w w i i i n n g d a d d d a k 111ln 2111ππλπ式中:na ,wa —分别为管道内外表面的换了系数C m w ο⋅2/nd ,wd —分别为管道(含保温层)内外径mi λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计)。

i d—管道各层材料到管道中心的距离m2.1内表面换热系数的计算根据H.Hansen 的研究结果,管内受迫流动的努谢尔特数可由下式计算:42.075.0Pr )180(Re 037.0-≈=λnn n d a NPr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=1.95;在75摄氏度时Pr=2.38;2.2外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:]1)2(2ln[22-+=wt wtwtw d h d h d a λ式中: t λ—管道埋设处的导热系数。

th —管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢(%5.1≈w )B. 查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于36.7C m w ο⋅/C.土壤的导热系数t λ=0.6C m w ο⋅/ D. 由于本文涉及到的最大管径为0.6m ,所以取th =1.8mE.保温材料为:聚氨酯,取λ=0.03C m w ο⋅/F. 保温层外包皮材料是:PVC ,取λ=0.042C m w ο⋅/ G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

蒸汽管道管损计算公式

蒸汽管道管损计算公式蒸汽管道在输送蒸汽的过程中,由于各种因素的影响,会存在能量的损失,这就涉及到蒸汽管道管损的计算。

那咱就来好好唠唠这蒸汽管道管损的计算公式。

先来说说为啥要搞清楚这管损的计算。

就拿我之前工作的一个工厂来说吧,那时候厂里新上了一套蒸汽供应系统,为了确保各个车间能稳定地用上足够压力和温度的蒸汽,就得精确算出管道中的能量损失。

不然的话,有的车间机器因为蒸汽不足开不了工,有的车间又蒸汽太多浪费了,这可就麻烦大啦!蒸汽管道管损的计算,主要考虑几个关键因素。

首先是管道的材质,不同的材质,它的导热性能可不一样。

比如说,不锈钢管和普通钢管,导热系数就有差别。

这就好像冬天你穿羽绒服和穿薄外套的保暖效果不同一样。

然后就是管道的长度。

这很好理解,管道越长,蒸汽在里面流动的路程就越长,损失的能量自然就越多。

想象一下,你跑长跑,跑的距离越远,是不是就越累?蒸汽在长长的管道里跑也是这个道理。

还有管道的直径。

直径大的管道,蒸汽流动阻力小,管损相对就小一些;直径小的管道,蒸汽挤在里面,阻力大,管损也就跟着上去了。

具体的计算公式呢,通常是这样的:管损 = 摩擦阻力损失 + 散热损失。

摩擦阻力损失可以用达西 - 韦斯巴赫公式来计算:$h_f =f\frac{L}{D}\frac{v^2}{2g}$ 。

这里的$f$ 是摩擦系数,$L$ 是管道长度,$D$ 是管道直径,$v$ 是蒸汽流速,$g$ 是重力加速度。

散热损失的计算就稍微复杂一点,要考虑管道周围的环境温度、保温材料的性能等等。

一般来说,可以用这样的公式估算:$Q = 2\pi k(T_s - T_a) \ln\frac{D_2}{D_1} / L$ ,其中$k$ 是保温材料的导热系数,$T_s$ 是蒸汽温度,$T_a$ 是环境温度,$D_2$ 是保温层外径,$D_1$ 是管道外径。

不过,在实际计算的时候,可不能生搬硬套公式,还得根据具体情况灵活调整。

比如说,如果管道的安装环境比较特殊,像在高温或者潮湿的地方,那可能就得对一些参数进行修正。

蒸汽管道损失理论计算及分析

bw k p g f CG t t k l t •-=∆)(热水供热管道的温降1.计算基本公式 温损计算公式为:式中:gk —管道单位长度传热系数C m w ο⋅/p t—管内热媒的平均温度C ︒kt —环境温度C ︒G —热媒质量流量s Kg /C —热水质量比热容C Kg J ︒⋅/l ——管道长度m 由于计算结果为每米温降,所以L 取1m.管道传热系数为∑=+++=ni w w i i i n n g d a d d d a k 111ln 2111ππλπ式中:na ,wa —分别为管道内外表面的换了系数C m w ο⋅2/nd ,wd —分别为管道(含保温层)内外径mi λ—管道各层材料的导热系数C m w ο⋅/(金属的导热系数很高,自身热阻很小,可以忽略不计)。

i d—管道各层材料到管道中心的距离m内表面换热系数的计算根据的研究结果,管内受迫流动的努谢尔特数可由下式计算:42.075.0Pr)180(Re037.0-≈=λnn n d a NPr 为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:90摄氏度时Pr=;在75摄氏度时Pr=;外表面换热系数的计算由于采用为直埋方式,管道对土壤的换热系数有:]1)2(2ln[22-+=wt wtwtw d h d h d a λ式中: t λ—管道埋设处的导热系数。

th —管道中心到地面的距离。

3.假设条件:A. 管道材料为碳钢(%5.1≈w )B. 查表得:碳钢在75和90摄氏度时的导热系数λ都趋近于C m w ο⋅/C.土壤的导热系数t λ=C m w ο⋅/ D. 由于本文涉及到的最大管径为,所以取th =E.保温材料为:聚氨酯,取λ=C m w ο⋅/F. 保温层外包皮材料是:PVC,取λ=Cmwο⋅/G.在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

4.电厂实测数据为:管径为300mm时,保温层厚度为:50mm,保温外包皮厚度为:7mm;管径为400mm时,保温层厚度为:51mm,保温外包皮厚度为:;管径为500mm时,保温层厚度为:52mm,保温外包皮厚度为:9mm;管径为600mm时,保温层厚度为:54mm,保温外包皮厚度为:12mm;蒸汽管道损失理论计算及分析1、蒸汽管道热损失公式推导稳态条件下,通过单位长度的蒸汽管道管壁的热流量是相同的。

长输蒸汽管道的温降和压降的计算方法研究

长输蒸汽管道的温降和压降的计算方法研究I. 引言II. 相关理论A. 热力学基础B. 管道流体力学基础III. 计算温降和压降的方法A. 温度降低计算方法1. 傅里叶热传导定律2. 内能方程B. 压降计算方法1. 流体阻力公式2. 考虑弯头、阀门和管道接口的阻力修正3. 流量计算方法IV. 案例分析A. 设计长度内输送中长输蒸汽管道的压降计算B. 天然气长输管道的压降计算V. 结论和展望I. 引言随着工业化与城市化水平的提高,管道运输已成为现代工业的一项重要方式。

在液体或气体输送的过程中,管道内部的流体将产生热和压降。

因此,准确计算管道内的温降和压降对管道的设计和运行至关重要。

长输蒸汽管道作为重要的能源输送方式,其温降和压降的计算更加显得重要。

因此,本文将研究长输蒸汽管道的温降和压降的计算方法。

II. 相关理论A. 热力学基础长输蒸汽管道中,管道内的蒸汽流体内部会发生热传导、对流和辐射传热等多种传热方式。

其中,热对流传热是主要的传热方式之一。

设管道内蒸汽的平均温度为T,内径为D,流量为Q,则热对流传热时管道内蒸汽的热传导率h可根据Nusselt 数Nu计算得到。

B. 管道流体力学基础在管道内输送流体的过程中,管道内流体的速度和压力都会发生变化,从而在管道内产生阻力。

考虑到管道内部的不同形状和结构,管道内部阻力的计算方法不同。

同时,管道内的流体速度和流量之间、流量与压力之间也存在着一定的关系,一般需要将它们联系起来一起计算。

基于这些关系,我们可以推导出管道流体动力学的基本方程。

III. 计算温降和压降的方法A. 温度降低计算方法蒸汽管道内流体的温度降低是由内能流失及管道散热流失两个方面导致的。

在不同的情况下,这两个方面的影响程度和计算方法也不同。

1. 傅里叶热传导定律傅里叶热传导定律指出,热传导速率正比于管道上下表面温度之差,反比于管道的厚度。

同时,管道内部存在多种热传导方式,如传热导率k、面积S和传热距离l等,将它们综合运用可得到热传导方程:q = -kS(dT/dx)其中q表示单位时间内管道内能流失的热量,k为传热导率,S为管道的横截面积,dT/dx为管道内蒸汽温度的梯度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热水供热管道的温降

1 •计算基本公式

式中:管道单位长度传热系数w∕'m ∙°C

tp —管内热媒的平均温度°C

tk —环境温度。

C

G —躺质量流量1⅛ / S

O

C —热水质量比热容J / Kg. O

1 ——管道长度ni

由于计算统果为每米温降,所以L 取Im 1・2•管道传热系数为

k = ____________________ 1 __________________

g 1 壬 1 ] d i4,1 1

------------ F > ----------- In E H -------------------- H n ^Zd n ι=ι 1 "w w

式中:

J , %—分别为管道内外表面的换了系数w∕m 2∙o

C dn , 分别为管道(含保温层)内外径m

&—管道各层材料的导热系数 w∕m ∙°C (仝属的导热系数很高,自 身热阻很小,可以忽略不计)。

1 —管道各层材料到管道中心的距离m

1・1温损计算公式为: At=kg(tp-tQ 1 G ∙C

J

2.1内表面换热系数的计算

根据H.Hansen的硏究结果”管内受迫流动的努谢尔特数可由下式计算:

Pr为普朗特常数查表可得,本文主要针对供水网温度和回水网温度进行查找得:

90摄氏度时Pr=1.95;S 75摄氏度时Pr=2.38;

2・2外表面换热系数的计算

由于采用为直埋方式,管道对土壤的换热系数有:

式中:

人一管道埋设处的导热系数。

Ilt—管道中心到地面的距离。

3 •假设条件:

A. 管道材料为碳钢(w"5% )

B. 查表得:碳钢在75和90摄氏度时的昙热系数A都趋近于

36.7 w∕m∙°C

C •土壤的导楼数入=0.6 w/m^C

h

t

D.由于本文涉及到的最大管径为0.6m ,所以取π =1.8m

E保温材料为:聚氨3旨,取2 =0.03 w∕m∙°C

F•保温层外包皮材料是:PVC ,取2 =0.042 w/ m∙°c

G•在75到90摄氏度之间水的比热容随温度的变化很小,可以忽略不计。

4•电厂实测数据为:

管径为30Omm时,保温层厚度为:50mm ,保温外包皮厚度为:7mm ;

管径为40Omm时,保温层厚度为:51mm ,保温外包皮厚度为:7.8mm ;

保温外包皮厚度为:9mm ;

管径为50Omm时,保温层厚度为:52mm

#

管径为60Omm时,保温层厚度为:54mm ,保温外包皮厚度为:12mm ;

蒸汽管道损失理论计算及分析

1、蒸汽管道騒失公式推导

稳态条件下,通过单位长度的蒸汽管道管壁的热流量qι是相同的。

根据稳态导热的原理,可得出蒸汽保温管道的导热热流量式为:

2、总传热系数及其影响因素分析

2丄总传热系数k

式中:加一蒸汽对工作钢管内壁的换热系数

入1—蒸汽管道各层材料的导热系数

d i-≡汽管道各层材料到管道中心的距离

a—蒸汽管道对土壤的换热系数(直埋)

豪汽管道与空气间的对流换热系数(架空或管沟)

2.2传热系数k的影响因素

2.2 1蒸汽与管道内壁的对流换热系数hi

① 计算公式:II l = Nμ ∙ λf ∕D ex

式中:NP-^谢儿特准则数

入厂_蒸汽的导热系数

%—蒸汽管道工作钢管内径

② 影响因素:蒸汽管道的管径大小及蒸汽温度

③ 文献数据分析结论:在蒸汽供热运行的温度范围内,蒸汽温度对对

流换热系数的影响相对较小,在计算时该系数

可近似地取平均值。

2.2.2管道与土壤的换热系数a (直埋敷设)

式中:入L 蒸汽管道埋设土填处的导热系数,W∕(m,K )

D eX —蒸汽管道外径,m

II i — 蒸汽管道中心到地面的距离,m

②彭响因素:管道埋设深度

土壤导热系数(主要受土壤土质及含水率影响)

③主要结论:土壤换热系数的确定,需欄居电厂实际情况,主要考虑

土壤土质及含水率等因素。

2.23蒸汽管道与空气的对流换热系数α

① 计算公式:α = N 卩•入/D ex

式中:NPT 谢儿特准则数

入一蒸汽的导热系数

OC = ①计算公式:

24

D eX—蒸汽管道工作钢管内径

②影响因素:空气温度及管道外壁温度

③文献查阅主要结论:管壁在工程许可范围内对相同管径对流换热系

数影响较小,在工程许可范围内可忽略。

2.2.4保温层导热系数的确定入1

入1查阅相关数据库

3蒸汽管道沿途温0甜算

, IOOO XC 和Gj 计算公式:

At = q2j(i + ")

式中:qji—管段j单位长度热损

L j—管段j的长度

C j P-管段j内蒸汽的平均定压比热

Gj—管段j的流量

4菇损失分析

4.1管道沿途散热损失

4.2蒸汽管线沿途跑冒魁员失

43换热站内凝结水嗣员失5工程实例分析

5.1误差计算

工程测量热损失

理论计算热损失

5.2误%析:

A. 工程测量中仪表精确度存在误差

B. 理论计算中忽路各变量在各自影响因素下的变化,存在计算误差。

5.3改进方案

A多层保温材料I将导热系数入较大的材料至于保温层外侧,增大热阻,减/」得热热流量。

B.

大管径小流量

备注:

参考文献《蒸汽管网水力热力耦合计算理论及应用硏究》

该文中得出主要结论,均在济南某实例电厂进行验证。

因此,所得主要结论具有可信性。