管式加热炉的热量各参数的计算和确定(上)

管式加热炉第二章

影响过剩空气系数的因素 燃料性质 燃烧器的性能 炉体密封性能 加热炉的测控水平 烟囱挡板

过剩空气系数的确定 自然通风式燃烧器 烧油α =1.30 烧气α=1.25 预混式气体燃烧器 α =1.20 强制通风式燃烧器 烧油 α=1.15~1.20 烧气α =1.10~1.15 由烟道气组成分析结果计算 燃料完全燃烧时: 燃料不完全燃烧时:

Q Q Q Q Q 2 3 L 1 1 Bl Q Bl Q

各种热量确定方法:

q Q

q Q

1 l

根据过剩空气系数和烟气出对流室的温度由图2-2查得; 、q

3 l

2 l

Q

在设计加热炉时可以不考虑这两部分损失。

qL Ql

一般变化不大,立式炉和圆筒炉约为0.02~0.05,其中 辐射室为0.01~0.03, 对流室为0.01~0.02。

燃料的组成 用元素组成表示

即油中所含各元素 的质量百分数 用各组分体积 百分数表示

发热值

低发热值 燃料完全燃烧, 其燃烧产物中的 水分仍以汽态存 在时所放出的热 量。

发热值 计算

燃料油发热值 1公斤燃料完全燃烧时所放出的热量,单位kJ/kg。 (1)根据燃料油元素组成(质量百分数)计算: 339. 1 1 2 4 5 7 6 1 C . 01 8H . O 8) 62(S h 高发热值: Q 339 1 . 0 1 3 4 0 1 7 . 0 C 0 8 0 . O 2 8 )5 H 6. 2 低发热值: Q l (2)根据燃料油的相对密度计算:

燃料用量

Q B Q lη

加热炉热负荷一定时,燃料的发热值越大,炉子 的热效率越高,越节省燃料用量。 对于固定的燃料,完成一定的热任务时,燃料用 量仅与加热炉的热效率有关。

加热管热量计算公式

加热管热量计算公式在开始介绍加热管热量计算公式之前,我们先了解一下加热管的基本原理和结构。

加热管通常由加热元件、绝缘层和外壳组成。

加热元件可采用电阻丝或电热合金丝,通过通电产生热量。

绝缘层用于隔离加热元件和外壳,以防止热量散失和触电危险。

外壳则提供机械保护和散热功能。

要计算加热管的热量,需要考虑以下几个因素:加热元件的功率、使用时间、环境温度和加热管的散热损失。

根据热传导原理,热量的传递取决于温度差和传热系数。

下面我们来逐步介绍加热管热量计算公式。

我们需要确定加热元件的功率。

加热元件的功率通常在产品规格中标明,单位为瓦特(W)。

功率越大,加热管产生的热量就越多。

我们需要知道加热管的使用时间。

使用时间单位可以是小时(h)或分钟(min),根据具体情况选择合适的单位。

然后,我们需要考虑环境温度对热量传递的影响。

环境温度指的是加热管所处的环境的温度,单位通常为摄氏度(℃)。

环境温度越高,加热管散热损失就越大,产生的热量也就越少。

我们需要考虑加热管的散热损失。

加热管的散热损失包括对流散热和辐射散热两部分。

对流散热是指通过加热管表面与周围介质(如空气或液体)的热传递,其大小取决于对流传热系数和温度差。

辐射散热是指通过加热管表面的辐射热传递,其大小取决于辐射传热系数和温度差。

加热管的热量计算公式可以表示为:热量 = 功率× 使用时间 - 散热损失其中,热量的单位为焦耳(J)或千焦(kJ),功率的单位为瓦特(W),使用时间的单位为小时(h)或分钟(min)。

在实际应用中,根据加热管的具体参数和使用条件,我们可以通过测量加热管表面的温度和环境温度来计算散热损失,并代入上述公式中进行计算。

需要注意的是,加热管的热量计算公式是一个近似值,实际使用中可能会受到多种因素的影响,如材料的热导率、加热管的形状和尺寸等。

因此,在实际应用中,我们还需要根据具体情况进行修正和调整,以保证计算结果的准确性。

加热管的热量计算是一个复杂的过程,需要考虑多个因素的影响。

(完整版)加热炉功率计算

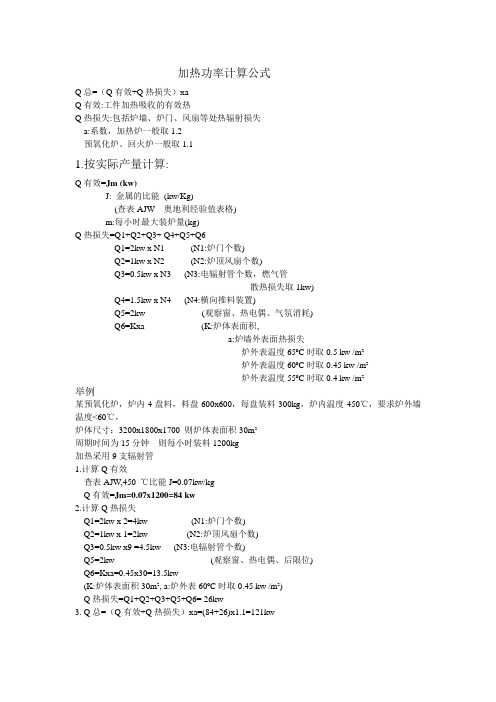

加热功率计算公式Q总=(Q有效+Q热损失)xaQ有效:工件加热吸收的有效热Q热损失:包括炉墙、炉门、风扇等处热辐射损失a:系数,加热炉一般取1.2预氧化炉、回火炉一般取1.11.按实际产量计算:Q有效=Jm (kw)J: 金属的比能(kw/Kg)(查表AJW 奥地利经验值表格)m:每小时最大装炉量(kg)Q热损失=Q1+Q2+Q3+ Q4+Q5+Q6Q1=2kw x N1 (N1:炉门个数)Q2=1kw x N2 (N2:炉顶风扇个数)Q3=0.5kw x N3 (N3:电辐射管个数,燃气管散热损失取1kw)Q4=1.5kw x N4 (N4:横向推料装置)Q5=2kw (观察窗、热电偶、气氛消耗)Q6=Kxa (K:炉体表面积,a:炉墙外表面热损失炉外表温度65ºC时取0.5 kw /m²炉外表温度60ºC时取0.45 kw /m²炉外表温度55ºC时取0.4 kw /m²举例某预氧化炉,炉内4盘料,料盘600x600,每盘装料300kg,炉内温度450℃,要求炉外墙温度<60℃,炉体尺寸:3200x1800x1700 则炉体表面积30m²周期时间为15分钟则每小时装料1200kg加热采用9支辐射管1.计算Q有效查表AJW,450 ℃比能J=0.07kw/kgQ有效=Jm=0.07x1200=84 kw2.计算Q热损失Q1=2kw x 2=4kw (N1:炉门个数)Q2=1kw x 1=2kw (N2:炉顶风扇个数)Q3=0.5kw x9 =4.5kw (N3:电辐射管个数)Q5=2kw (观察窗、热电偶、后限位)Q6=Kxa=0.45x30=13.5kw(K:炉体表面积30m², a:炉外表60ºC时取0.45 kw /m²)Q热损失=Q1+Q2+Q3+Q5+Q6= 26kw3. Q总=(Q有效+Q热损失)xa=(84+26)x1.1=121kw。

管式加热炉教材

钉头管与翅片管

• 增加炉管受热面, 提高通过炉管的流 速,达到增加外膜 传热系数的目的; • 钉头管用于烧燃料 油或燃料气加热炉, 翅片管用于烧气体 燃料加热炉和热管 空气预热器;

燃 烧

燃料油的燃烧

• 燃料油必须在汽化状 态燃烧,是蒸发、扩 散、燃烧三过程; • 油蒸汽与空气的扩散 速度远远低于燃烧速 度;增加燃料油总面 积可以提高燃烧速度, 一公斤燃料油,雾化 成30μm油滴,表面 积增加4140倍;

• 炼油厂常见炉型, • 体积小,省合金吊挂 炉管纵向加热不均匀,

无焰燃烧炉

• 制氢转化炉 • 体积小,辐射热强度 大、均匀;可分区调 节; 造价高,只能用 气体;

阶梯炉

• 制氢转化炉 • 体积小,辐射热强度 大、均匀;可分区调 节;可烧轻质燃料油, 造价高,受热均匀形 不如无焰炉;

螺旋管式圆筒炉

声波吹灰器

• 产生次声波、低频或高频声波,牵动烟气中灰粒同步 震荡,并周期性改变积灰纵向压力梯度,使微小灰粒 难以靠近受热面和沉降在受热面上并可能使积灰层破 坏剥离受热面。 • 全炉各种受热面上的松散浮灰。声波发生器周期间歇 运行,各种炉型都适用,占地面积小,充满度比较好, 可多次折射反射,可形成驻波。 • 吹灰时间长,能耗高,转动件磨损快维护量大。声波 的声压级低,吹灰力度小,吹灰速度慢,效率低,对 吹除表面浮灰或抑制积灰增长仅有一定作用,噪声污 染严重。 • 投资比:1.2-1.5

炉管周向最高热强度与平均热强度的比值

双排管单辐射,单反 射,三角形排列

双排管双面辐射 排心距2D

单排管单辐射单反射 单排管双面辐射

对流传热

• 辐射室的对流传热 • 对流室的对流传热 烟气温度,炉管温度,烟气流速、管内流 速、热阻、烟气压降是主要影响参数;

管式反应器热量衡算

管式反应器热量衡算

管式反应器热量衡算主要包括输入热量、输出热量和反应热量三个方面。

下面是详细的计算步骤:

输入热量:

输入热量是指进入管式反应器的热量,通常由外部提供。

如果输入热量是通过燃料燃烧来提供的,可以使用燃烧热的计算公式进行计算,具体公式为:

输入热量=燃料质量×燃料燃烧热

其中,燃料质量是指进入反应器的燃料质量,燃料燃烧热是指单位质量燃料完全燃烧所释放的热量。

输出热量:

输出热量是指从管式反应器中流出的热量,通常以产物流的形式存在。

可以使用下述公式计算输出热量:

输出热量=产物质量×产物比热容×温度差

其中,产物质量是指从反应器中流出的产物质量,产物比热容是指产物的平均比热容,温度差是指产物离开反应器时的温度与进入反应器时的温度之差。

反应热量:

反应热量是指在反应过程中释放或吸收的热量。

要计算反应热量,需要知道反应的摩尔数变化和反应热。

反应热量=反应物摩尔数变化×反应热

其中,反应物摩尔数变化是指反应前后摩尔数的差异,反应热是

指单位摩尔反应物所释放或吸收的热量。

管式加热炉的热量各参数的计算和确定

管式加热炉的热量各参数的计算和确定在前面我们已经介绍了管式加热炉的一些基本概念和热量参数的计算与确定,包括燃气燃烧热效率、传导传热系数和辐射传热系数的计算方法。

接下来继续介绍其他热量参数的计算与确定。

首先是管式加热炉的热损失。

热损失指的是炉壁和烟道中的热量损失,它们会导致加热炉的热效率下降。

炉壁的热损失可以通过炉壁的传导传热计算得到,公式如下:炉壁热损失=(T_f-T_a)/R_w其中,T_f为炉内壁温度(K),T_a为炉外壁温度(K),R_w为炉壁导热系数(W/m^2K)。

烟道的热损失可以通过烟道的散热公式计算得到,公式如下:烟道热损失=Q_g*C_g*(T_g-T_a)其中,Q_g为燃气流量(kg/s),C_g为燃气的比热容(J/kgK),T_g为燃气出口温度(K),T_a为大气温度(K)。

其次是管式加热炉的燃气进口温度。

燃气进口温度对加热炉的热效率影响较大。

一般来说,燃气进口温度越高,炉壁会受到更高的温度冲击,容易造成炉膛内部结构的破坏。

因此,燃气进口温度一般控制在一定范围。

最后是管式加热炉的炉膛温度。

炉膛温度对加热炉的生产效率和产品质量有很大影响。

一般来说,炉膛温度过低会导致加热不均匀,产品质量下降;而炉膛温度过高则会导致燃烧不完全,燃气的利用率降低。

炉膛温度的确定可以通过燃气进口温度、燃气流量和传热时间计算得到,公式如下:炉膛温度=[(Q_g*H_c*T_g)+(Q_p*H_p*T_p)]/(Q_g*H_c+Q_p*H_p)其中,Q_p为介质流量(kg/s),H_c为燃气的比热容(J/kgK),T_p为介质进口温度(K),H_p为介质的比热容(J/kgK)。

综上所述,管式加热炉的热量各参数的计算和确定需要考虑燃气燃烧热效率、传导传热系数、辐射传热系数、热损失、燃气进口温度和炉膛温度等因素。

通过对这些参数的计算和调整,可以提高加热炉的热效率和生产效率,同时保证产品质量。

管式加热炉的主要技术指标(1)

管式加热炉的主要技术指标(1)热负荷每台管式加热炉的单位时间内向管内介质传递热量的能力成为热负荷,一般用MW为单位。

管内介质所吸收的热量用于升温、气化或化学反应,全部是有效利用热。

对简单管式加热炉(管内介质入炉状态为春液相,出炉状态为气、液混相),其热负荷的计算公式为加热炉的设计热负荷Q通常取计算值Q'的1.15倍~1.2倍。

炉膛体积发热强度燃料燃烧的总发热量除以炉膛体积,称之为炉膛体积发热强度,简称为体积热强度,它表示单位体积的炉膛在单位时间里燃料燃烧所发出的热量,一般用kW/m³为单位,即:炉膛大小对燃料燃烧的稳定性有影响,如果炉膛体积过小,则燃烧空间不够,火焰容易舐到炉管和管架上,炉膛温度也高,不利于长周期安全运行,因此炉膛体积发热强度不允许过大,一般控制在燃油时小于125kW/m³,燃气时小于165kW/m³。

辐射表面热强度qR辐射炉管每单位表面积(一般按炉管外径算表面积)、每单位时间内所传递的热量qR称为炉管的辐射表面热强度,也称为辐射热通量或热流率,单位为W/㎡。

qR表示辐射室炉管传热强度的大小。

应注意它一般指全辐射室所有炉管的平均值。

由于辐射室内各部位受热不一样,不同的炉管以及同一根炉管上的不同位置,实际上局部热强度很不相同。

一台炉子的平均辐射热强度究竟多少为宜,与许多因素有关,例如管内介质的特性、管内介质的流速、炉型、炉管材质、炉管尺寸、炉管的排列方式等等。

推荐的qn经验值列于表1。

对流表面热强度Qc含义同辐射强度一样,单位也是W/㎡,但它是对对流室而言。

近年来为提高对流传热,对流炉管的管外侧大量使用了钉头或翅片。

钉头管或翅片管的对流表面热强度习惯上扔按炉管外径计算表面积,而不计钉头或翅片本身的面积。

钉头管或翅片管按此计算出的热强度一般在光管的二倍以上,也就是说,一根钉头或翅片管相当于两根以上光管的传热能力。

管式加热炉第六节对流室的传热计算

8

6.2.1 对流室的可选尺寸

⒋管径:

对流室管径尺寸同辐射室,尺寸范围为60~ 152mm,多采用60~150mm。

在对流室为水平放置的圆筒炉内,对流室通 常选用与辐射管相同的直径及相同的管程数。

9

6.2.2 对流室尺寸的确定

⒈对流室宽度S:

S (nw 1) S1 3dc

也占据很大份额; ③对流室的炉墙参与辐射换热过程

3

6.1.2 对流室的主要计算内容

目的:确定对流室的传热面积Act; 确定对流室炉管表面平均热强度qc

方法:与在第五章传热中的计算方法类似; 但既考虑对流传热,又要考虑辐射传热; 计算过程更为复杂

4

6.2 对流室的计算

6.2.1 对流室的可选尺寸 6.2.2 对流室尺寸的确定 6.2.3 对流室传热面积Act的确定 6.2.4 过热蒸汽管的计算

第6节 对流室的传热计算

6.1 概述 6.2 对流室的计算

1

6.1 概述

6.1.1 对流室的作用及特点 6.1.2 对流室的主要计算内容

2

6.1.1 对流室的作用及特点

作用:降低排出烟气的温度; 减少加热炉因为烟气排空而带来的热损失; 提高加热炉的热效率

特点:①以对流传热为主; ②烟气除与炉管进行对流传热外,其辐射传热

环形(横向)翅片管 ,正三角形排列的管束:

f

0.1603 g

dc

( dcM G

) ( c 0.718 g g

1

)3 (

S

) 0.片与翅片的间隙,m; X-翅片高度,m。

22

B.烟气的辐射系数αor:

or

5.67 1 t

2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管式加热炉的热量各参数的计算和确定(上)

无锡凤谷工业炉

计算热效率η1和综合热效率η2时,各参数按下列公式或规定来计算和选取。

(1)有效热量

管式炉的有效热量也称热负荷。

它是由管式炉加热的各种被加热介质(例如油料、蒸汽、锅炉给水等)的热负荷的总和,而各被加热介质的热负荷等于其重量流量乘以其在体系出入口处状态下的热焓差,即:

当体系中有烟气余热锅炉(图2-10)时,有效热量中应包括余热锅炉的热负荷(Q`2一Q`1)。

这部分热负荷虽然可以按(2一61)式。

由水或蒸汽等介质的焓升求出,但更方便的方法是计算烟气进人和离开余热锅炉时的一焙降,即:

式中q c 、q1——烟气进入和离开余热锅炉的热焓与燃料低热值之比。

根据烟气进入和离开

余热锅护的温度和过剩空气系数从图2一1}或14中查得。

对于图2一12所示的冷进料、热油预热空气系统,当冷进料热负荷大于热油式空气预热器热负荷(Q cl> Q R)时,其差值(Q Cl-Q R)应计入有效热量。

当被加热介质在体系中有吸热化学反应时,其反应热也应计人有效热量。

对于一个确定的体系,无论是热效率η1,还是综合热效率η2,其有效热的计算都是一样的。

(2)供给热量

热效率η1和综合热效率η2的供给热量是不相同的。

对于热效率η1,其供给热量一般包括下列各项中的一项或几项:①燃料低发热值Q1;②燃料带入的体系的显热;

③雾化蒸汽带入的显热;④燃烧空气带入的显热;⑤被加热介质在体系中有放热化学反应时的反应热等。

由于管式炉在目前和将来的一段较长时间内,不能将排烟温度降到水蒸气凝结温度以下,水蒸气的汽化潜热不能被利用,因此热效率计算中采用燃料的低热值,而不采用高热值。