乙醇萃取精馏系统设计方案

乙醇与二氯甲烷间歇萃取精馏系统设计方案

文件目录

1 工艺说明及工艺流程图

2 质能平衡表

3间歇萃取精馏塔的性能保证

4 主要设备清单

5 公用系统消耗

6 附间歇萃取精馏塔条件图

1 工艺说明及工艺流程图

间歇萃取精馏系统的工艺流程如图1所示。

原料分批进入间歇萃取精馏塔塔釜,开启热源进行加热,全回流后塔内建立稳定的浓度的梯度与温度梯度,此时由塔中连续加入乙二醇萃取剂,再全回流一定时间,首先在常压下由塔顶采出含水量小于0.1%的二氯甲烷与乙醇的混合物。

当塔顶含水量即将超过0.1%时,切换到过渡馏分罐,在减压下(操作压力为20kPa)采出水、乙醇、乙二醇的混合物,然后采出乙二醇(操作压力为5kPa),这部分乙二醇可回收套用。

图1 间歇萃取精馏系统工艺流程图

2 质能平衡表表1 物料平衡表

表2装置能量平衡表

3 间歇萃取精馏塔的性能保证

3.1产品质量

塔顶采出的乙醇与二氯甲烷混合物料中含水量小于0.1%,原料处理量为15吨/月。

3.2塔操作弹性

间歇萃取精馏塔的操作弹性为:设计负荷的80~120%。

4 主要设备清单

经过天津昊然分离科技有限公司初步设计主要设备的数据见下表。

5 公用系统消耗

10kgf/cm2(a)蒸汽:0.76t/h(正常值)

30度循环水:38.4t/h(正常值)

6 附间歇萃取精馏塔条件图。

乙醇精馏设计

目录设计说明书一、设计项目背景 (2)二、生产工艺流程 (4)三、生产规模 (5)四、物料衡算结果 (5)五、能量衡算结果 (5)六、设备选型 (6)计算说明书一、物料衡算 (7)1、每小时生产能力的计算 (7)2、生产工艺流程示意图 (7)3、各塔物料衡算 (7)二、能量衡算 (9)三、设备选型(冷凝器2的选型计算) (10)1、水的定性温度 (10)2、按热面积设定 (11)3.传热系数 (11)设计说明书设计项目:乙醇精馏车间产品名称:工业乙醇产品规格:纯度95%一、设计项目背景:1.乙醇的理化性质乙醇又称酒精,分子式为CH3CH2OH,相对分子质量46.07。

为无色透明、易燃易挥发的液体,有酒的气味和刺激性辛辣味,溶于水、甲醇、乙醚和氯仿,能溶解许多有机化合物和若干无机化合物,具有吸湿性,能与水形成共沸混合物,蒸气与空气形成爆炸性混合物,爆炸极限4.3%-19.0%(体积)。

无水乙醇相对密度0.7893(20/4℃),熔点-117.3℃,沸点78.32℃,折射率1.3614,闪点(闭杯)14℃。

工业乙醇(含乙醇95%)折射率1.3651,表面张力(20℃)22.8mN/m,粘度(20℃)1.41mPa·s,蒸气压(20℃)5.732kPa,比热容(23℃)2.58J/(g·℃),闪点12.8℃,相对密度0.816,沸点78.15℃,凝固点-114℃,自燃点793℃。

2.乙醇的用途乙醇有相当广泛的用途,是重要的有机溶剂,广泛用于用于溶结树脂,制造涂料。

医疗上常用75%(体积分数)的酒精做消毒剂,它可以渗入细菌体内,在一定浓度下能使蛋白质凝固变性而杀灭细菌。

因不能杀灭芽孢和病毒,故不能直接用于手术器械的消毒,50%稀醇可用于预防褥瘊,25%~30%稀醇可擦浴,用于高热病人,使体温下降。

除用作燃料,制造饮料和香精外,乙醇也是一种重要的有机化工原料,如用于制造乙醛、乙二烯、乙胺、乙酸乙酯、乙酸、氯乙烷等等,并衍生出染料、涂料、香料、合成橡胶、洗涤剂、农药等产品的许多中间体,其制品多达300种以上,但目前乙醇作为化工产品中间体的用途正在逐步下降,许多产品例如乙醛、乙酸、乙基乙醇已不再采用乙醇作原料而用其他原料代替。

乙醇精馏

唐山学院毕业设计设计题目:乙醇精馏工艺控制系统设计系别:机电工程二系班级:07生产过程自动化(1)班姓名:王海波指导教师:王蕊2010年6月9 日乙醇精馏工艺控制系统设计摘要乙醇精馏工艺属于间歇反应,根据设计要求本次设计采取三个控制点控制,一个是塔中部的温度控制点,为了克服蒸汽扰动对塔内温度的影响,因此需采用温度-流量串级调节方式;一个控制点是塔顶的回流量控制,按生产经验通常在生产的初始阶段采用全回流;另一个是进料量控制,为了调节精馏塔中液位在设定的正常范围内。

控制系统采用PID多回路串级调节,可以有效提高系统的控制精度和自动化水平。

本次设计数字量控制用西门子PLC实现,模拟量控制用DDZ-Ⅲ型控制器实现。

由于PLC控制灵活、接口功能丰富、参数设置方便,操作界面直观,在精馏装置中得到广泛应用。

关键词:乙醇精馏;串级调节; PLC; PIDThe design of Ethanol distillation processcontrol systemAbstractEthanol distillation process, according to the design of intermittent reaction belongs to the design requirements of taking two control points, a tower of temperature control parts, in order to overcome the steam disturbance of the influence of the temperature of the tower, and therefore need a temperature - flow cascade way, one point is the tower to flow control, according to production experience in production of initial stage usually adopts the backflow;Another point is to adjust and control during distillation in the setting of normal level range. The control system adopts PID multi-loop cascade, can effectively improve the control precision of the system and the automation level. The design of digital control with Siemens PLC control, with model DDZ-Ⅲ- type controller. since PLC control functions, flexible, interface, convenient operation parameters Settings in the rectification device interface intuitive, is widely used.Key words:Ethanol; rectification; Series-wound adjustment; PLC; PID目录引言 (1)1 过程控制及PLC控制技术概述 (2)1.1过程控制的发展概况及特点 (2)1.2 PLC系统概述 (3)1.3 PLC在过程控制传统中的应用 (4)2乙醇精馏工艺控制系统 (6)2.1精馏工艺控制系统概述 (6)2.1.1精馏原理 (6)2.1.2过程控制在精馏塔中的应用 (7)2.2乙醇精馏工艺控制概述 (9)2.2.1乙醇精馏工艺概述 (9)2.2.2工艺控制流程及说明 (10)3模拟量控制系统 (12)3.1调节方式 (12)3.2执行器的选型 (12)3.2.1执行器概述 (12)3.2.2执行器的选型 (13)3.3 传感器的选型 (13)3.3.1传感器概述 (13)3.3.2压力传感器的选型 (15)3.3.3液位传感器的选型 (16)3.3.4流量传感器的选型 (16)3.3.5温度传感器的选型 (16)3.4 控制器的选型 (17)3.5调节规律 (17)3.6系统组成及原理 (17)4数字量控制系统 (20)4.1 PLC的选型 (20)4.1.1 PLC型号的选择 (20)4.1.2 西门子S7系列PLC简述 (20)4.1.3西门子S7-200 PLC的特点 (21)5 PLC控制系统设计 (23)5.1控制系统流程 (23)5.2 I/O分配表与外部接线图 (25)5.2.1 I/O分配表 (25)5.2.2外部接线图 (25)5.3顺序功能图与梯形图 (26)5.3.1系统控制要求 (26)5.3.2顺序功能图 (26)5.3.3梯形图 (28)结束语 (33)谢辞 (34)参考文献 (35)外文资料 (36)引言精馏的目的是利用混合液中各组分具有不同挥发度,将各组分分离并达到规定的纯度要求。

乙醇加盐萃取精馏的工艺设计

乙醇加盐萃取精馏的工艺设计摘要:蒸馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝达到轻重组分分离的方法蒸馏过程按蒸馏方式可分为简单蒸馏、平衡蒸馏、精馏和特殊精馏等。

简单蒸馏是一种单级蒸馏操作,常以间歇方式进行。

平衡蒸馏又称闪蒸,也是一种单级蒸馏操作,常以连续方式进行。

简单蒸馏和平衡蒸馏一般用于较易分离的体系或分离要求不高的体系。

对于较难分离的体系可采用精馏,用普通精馏不能分离体系则可采用特殊精馏。

特殊精馏是在物系中加入第三组分,改变被分离组分的活度系数,增大组分间的相对挥发度,达到有效分离的目的。

特殊精馏有萃取精馏、恒沸精馏和盐溶精馏等。

关键词:蒸馏间歇方式精馏目录前言 (2)1.1的物料衡算 (3)1.1.1分别对塔顶,进料,塔底进行物料衡算如下: (3)1.1.2原料液以及塔顶,塔底产品的平均摩尔质量 (3)1.1.3精馏塔各部分流量计算: (3)1.2塔板数的确定 (4)1.3实际板层数计算 (5)1.3.1进料线的求取 (5)1.3.2根据作图知不同的回流比下的总理论板数和进料板位置如下表(不包括再沸器) (5)1.3.3全塔效率的计算 (5)1.4精馏塔尺寸的确定 (6)1.4.1物料物性计算 (6)1.4.2平均密度计算 (8)1.4.3液相平均密度计算 (8)1.4.4液体平均表面张力的计算 (9)1.4.5液体平均粘度计算 (9)1.4.6塔径的计算(以R=1.071的塔顶为例) (11)1.4.7精馏塔总有效高度的计算 (12)1.4.8 塔体造价计算 (13)1.5 精馏塔热量衡算 (14)1.5.1塔顶冷凝器计算 (14)1.5.2再沸器计算 (15)1.5.3塔板费用 (16)1.5.4所以塔板费用每小时耗费为 (16)1.5.5750为人工操作费 (17)2.塔板设计 (17)2.1溢流装置选用单溢流弓形降液管,凹形受液盘.不设进口堰 (17)2.2塔板流体力学的计算 (19)2.3塔板负荷性能图 (21)3.设计计算结果汇总于下表 (23)4.课程设计评价................................................................................... 错误!未定义书签。

无水乙醇精馏

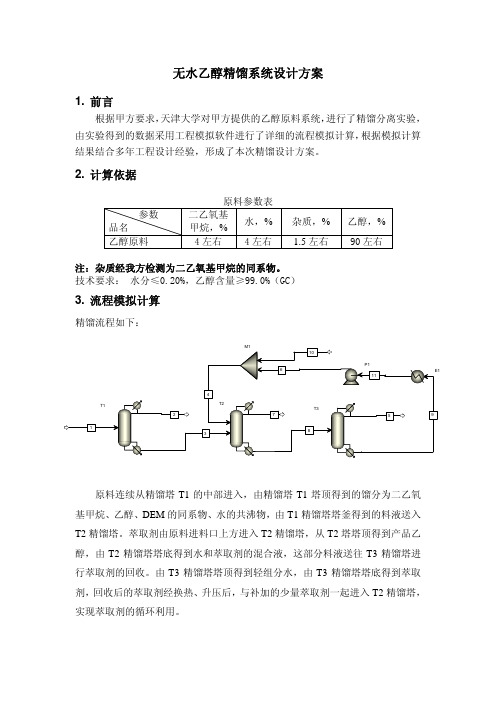

无水乙醇精馏系统设计方案1. 前言根据甲方要求,天津大学对甲方提供的乙醇原料系统,进行了精馏分离实验,由实验得到的数据采用工程模拟软件进行了详细的流程模拟计算,根据模拟计算结果结合多年工程设计经验,形成了本次精馏设计方案。

2. 计算依据注:杂质经我方检测为二乙氧基甲烷的同系物。

技术要求: 水分≤0.20%,乙醇含量≥99.0%(GC)3. 流程模拟计算精馏流程如下:原料连续从精馏塔T1的中部进入,由精馏塔T1塔顶得到的馏分为二乙氧基甲烷、乙醇、DEM的同系物、水的共沸物,由T1精馏塔塔釜得到的料液送入T2精馏塔。

萃取剂由原料进料口上方进入T2精馏塔,从T2塔塔顶得到产品乙醇,由T2精馏塔塔底得到水和萃取剂的混合液,这部分料液送往T3精馏塔进行萃取剂的回收。

由T3精馏塔塔顶得到轻组分水,由T3精馏塔塔底得到萃取剂,回收后的萃取剂经换热、升压后,与补加的少量萃取剂一起进入T2精馏塔,实现萃取剂的循环利用。

进料1 流股2 流股3 流股4 流股5 流股6 温度 C 30.0 76.9 78.6 30.1 69.1 60.1压力 bar 1.115 1.013 1.033 2.027 0.300 2.027质量流量 kg/hr 1100.000 470.000 630.000 1000.00026.002 999.998体积流量 cum/hr 1.416 0.647 0.880 0.903 0.027 0.903 质量分数二乙氧基甲烷 4.000 9.345 117PPM 0.000 0.000 0.000 乙醇 90.500 83.350 95.834 0.000 0.000 0.000水 4.000 3.800 4.150 2PPB 100.000511PPB DEM同系物 1.500 3.505 44PPM 0.000 0.000 0.000 萃取剂 0.000 0.000 0.000 100.000 0.000 99.999进料7 流股8 流股9 流股10 流股11 温度 C 78.3 165.7 162.1 30.0 30.0压力 bar 1.013 1.043 0.320 2.027 1.013质量流量 kg/hr 604.000 1026.000 99.998 0.002 999.998 体积流量 cum/hr 0.854 1.058 1.020 <0.001 0.903 质量分数二乙氧基甲烷 122PPM 0.000 0.000 0.000 0.000 乙醇 99.960 0.000 0.000 0.000 0.000 水 231PPM 2.534 511PPB 0.000 511PPB 杂质46PPM 0.000 0.000 0.000 0.000100.000 萃取剂 3PPM 97.466 99.999 100.0004.结构说明4.1T1精馏塔T1精馏塔采用常压操作,操作压力为1atm(a),设计塔径为φ900mm。

分离乙醇水的精馏塔设计

分离乙醇水的精馏塔设计简介在化学工业中,乙醇是一种常见的有机溶剂,广泛应用于药品、肥料和燃料等领域。

然而,乙醇在自然界中通常以水溶液的形式存在。

因此,在乙醇的生产过程中,需要对乙醇水溶液进行分离,以获得高纯度的乙醇。

精馏是一种常用的分离技术,通过利用混合液中组分的不同沸点,将其分离出来。

本文将介绍一种用于分离乙醇水的精馏塔设计方案。

原理精馏塔是精馏过程中的关键设备,它通过将混合液引入塔内,在塔内的驱动下,乙醇和水分别以不同的沸点汽化,然后经过凝结再回流到塔中,最终分离乙醇和水两种组分。

精馏塔的设计考虑了以下几个方面:1.塔内结构:塔内通常设有塔板或填料来增加表面积,从而增加传热和传质效率。

常见的填料包括泡沫塞、环形填料等。

2.塔底结构:塔底设有汽液分离器,用于将汽相和液相分离,并通过不同的出口引出。

3.冷凝器:冷凝器用于冷却出塔顶的汽相,并将其转化为液相,以便于回流到塔内。

4.塔顶结构:塔顶设有乙醇和水的分出口,分别将高纯度的乙醇和水引出。

设计方案在分离乙醇水的精馏塔设计中,应考虑以下几个关键因素:1. 乙醇和水的沸点差异乙醇和水的沸点差异较小,约为7-9℃。

因此,在设计中应选择合适的操作条件,使得乙醇和水能够有效分离。

一种常见的方式是增加塔板或填料层数,以增加传热和传质效率,从而提高分离效果。

2. 塔板或填料的选择塔板和填料是精馏塔中常用的结构。

塔板通常采用筛板或穿孔板,其目的是将混合液均匀分布到塔板上,并提供足够的接触面积。

而填料则是通过增加表面积来增加传质效率,常用的填料包括泡沫塞、环形填料等。

在乙醇水分离的精馏过程中,应选择适合的塔板或填料,以提高分离效率。

3. 回流比的选择回流比是指回流到精馏塔的液相与塔顶产品的比例。

回流比的选择直接影响到塔的分离效果。

一般来说,较高的回流比能够提高精馏塔的分离效率,但同时也增加了能耗。

因此,需要根据实际情况选择合适的回流比。

结论乙醇水的精馏塔设计是分离乙醇的重要工艺步骤。

8万吨每年无水乙醇萃取精馏工艺设计

8 万吨/年无水乙醇萃取精馏工艺设计

十分重要。 本文将采用 Aspen Plus 化工流程模软件,对萃取精馏制取无水乙醇的影响因素进行

模拟计算,以期达到工艺流程的最优化[11]。

1.4Aspen Plus 软件模拟简介

1.4.1 Aspen Plus 软件简介

Aspen Plus 是美国 Aspen 技术公司 80 年代初推向市场的、具有准确单元操作模型和最 新计算方法的大型工艺流程模拟计算软件。它用严格和精确的计算方法进行单元和全过程 的计算,为企业提供准确的单元操作模型[12],还可以寻找己有装置的优化操作条件和进行 新建、改建装置的优化设计。它还配有较完整的物性数据库,并能进行灵敏度分析及过程 优化。

溶解性:与水混溶,可混溶于醚、氯仿、甘油等多数有机溶剂。 1.1.2.2 化学性质

无水乙醇是非电解质,在溶液中不电离,其官能团是羟基(—OH)。无水乙醇可发生 以下化学反应:

1、消去反应 无水乙醇在浓硫酸条件下迅速加热升至 170℃,生成乙烯,浓硫酸作为脱水剂、催化 剂。 2、取代反应 无水乙醇与氢溴酸在加热条件下反应,生成溴乙烷和水。 3、分子内脱水 无水乙醇在浓硫酸条件下加热至 140℃,生成乙醚和水。 4、酯化反应 无水乙醇与羧酸在浓硫酸存在下加热,可生成对应的酯类化合物。 5、与金属钠反应 无水乙醇与金属钠反应,生成乙醇钠和氢气。 6、与强氧化剂反应 乙醇与酸性高锰酸钾溶液或酸性重铬酸钾溶液反应,可被氧化为乙酸。

5

8 万吨/年无水乙醇萃取精馏工艺设计

2 工艺设计与计算

2.1 工艺原理

2.1.1 萃取精馏技术原理 在工业生产中,常需要分离一些近沸点或共沸体系,如生物发酵生产无水乙醇时乙醇

与水的分离、C4 双烯烃与 C4 单烯烃的分离、C4 烯烃和烷烃的分离等,近沸点或恒沸体 系,由于它们的相对挥发度接近 1 或等于 1,若采用普通精馏方法进行分离,不仅设备投 资和操作费用很高,有时甚至是不可能的,对于这些体系需用其它分离方法进行分离,如 萃取精馏(Extractive Distillation)、共沸精馏(Azeotropic Distillation)、萃取(Extraction)、吸 附(Adsorption)、结晶(Crystallization)等。其中萃取精馏就是一种很有效的分离方法,其基 本原理是在被分离体系中加入萃取剂(也称溶剂,Solvent),以提高被分离组分间的相对 挥发度,从而使被分离组分可以通过精馏的方法分离开来[13]。萃取精馏技术已有近 60 年 的历史,早期应用于高纯丁二烯和芳烃的制备,并很快得到了广泛研究和应用。萃取精馏 的原理及工艺流程见图 2-1[14]。

乙醇萃取精馏实验报告(3篇)

第1篇一、实验目的1. 了解萃取精馏的原理和操作方法。

2. 掌握萃取精馏在乙醇-水混合物分离中的应用。

3. 通过实验,提高对化工分离技术的实际操作能力。

二、实验原理萃取精馏是一种利用萃取剂改变混合物中组分挥发度差异,从而实现分离的方法。

在乙醇-水混合物的分离过程中,由于乙醇和水形成恒沸物,直接精馏难以得到无水乙醇。

本实验采用乙二醇作为萃取剂,通过萃取精馏方法实现乙醇的分离。

三、实验器材和药品1. 实验器材:- 萃取精馏装置一套- 温度计- 冷凝器- 冷却水- 加热装置- 计量筒- 容量瓶- 烧杯- 滤纸- 秒表2. 药品:- 乙醇(分析纯)- 水(分析纯)- 乙二醇(分析纯)四、实验步骤1. 将乙醇和水按一定比例混合,加入萃取精馏装置中。

2. 加入适量乙二醇作为萃取剂,并搅拌均匀。

3. 调节加热装置,控制塔顶温度在75℃左右。

4. 记录塔顶温度、塔底温度和回流比等参数。

5. 观察塔顶和塔底产物,分析分离效果。

6. 根据实验结果,调整操作参数,优化分离效果。

五、实验现象1. 在加热过程中,塔顶温度逐渐上升,回流比逐渐增大。

2. 塔顶产物颜色逐渐变浅,说明乙醇含量逐渐增加。

3. 塔底产物颜色逐渐加深,说明水含量逐渐增加。

4. 随着实验进行,塔顶产物中乙醇含量逐渐接近理论值。

六、实验结果与分析1. 通过实验,成功分离出无水乙醇,塔顶产物中乙醇含量达到99.5%以上。

2. 萃取精馏方法在乙醇-水混合物的分离中具有较好的效果,可以有效地提高乙醇的纯度。

3. 通过调整操作参数,可以优化分离效果,提高乙醇的产量。

七、实验结论1. 萃取精馏是一种有效的乙醇-水混合物分离方法,可以制备出高纯度的无水乙醇。

2. 通过调整操作参数,可以优化分离效果,提高乙醇的产量。

3. 本实验成功分离出无水乙醇,验证了萃取精馏方法的可行性。

八、实验讨论1. 实验过程中,温度控制对分离效果影响较大。

温度过高或过低都会影响分离效果。

2. 萃取剂的选择对分离效果也有一定影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乙醇萃取精馏系统设计方案

1. 前言

根据甲方要求,天津昊然分离科技有限公司对甲方提供的乙醇原料,采用工程模拟软件进行了详细的流程模拟计算,由模拟计算结果结合多年工程设计经验,形成了本次精馏设计方案。

2. 设计依据

处理量:处理粗产品20吨/天;质量要求:乙醇的质量分数达到99%以上。

3. 流程模拟计算

E1

流程说明:将原料及萃取剂分别送入T1萃取精馏塔内,由萃取精馏塔塔顶得到合格产品乙醇,萃取精馏塔塔釜物料送入T2萃取剂回收塔,经过T2塔脱除轻组分后的塔釜物料即为回收的萃取剂,萃取剂经冷却后送入T1萃取精馏塔,实现萃取剂的循环利用。

4. 结构说明

4.1萃取精馏塔

T1萃取精馏塔采用常压操作,操作压力为1atm(a),设计直径φ800mm,采用高效TJHR-Ⅲ型填料,填料高度为11000mm,共分为三段,各段高度分别为2000mm、5500mm、3500mm。

塔顶和填料段之间采用高效液体分布器,塔中配置高弹性液体收集器。

塔顶热负荷为327183.18kcal/hr,塔顶温度为78.5℃,使用30℃循环水进行冷凝,冷凝器面积约为60m2;

塔底热负荷为424395.78kcal/hr,塔底温度为143.7℃,采用200度导热油进行加热,所需换热面积约为80m2。

回流罐设计容积为1m3。

4.2萃取剂回收塔

T2萃取剂回收塔采用减压操作,操作压力为25kPa(a),设计直径φ700mm,总填料高度为7000mm,共分为两段,上段采用TJHR-Ⅲ型填料,下段采用TJHR-Ⅱ型填料,各段高度分别为3000mm、4000mm。

塔顶和填料段之间采用高效液体分布器,塔中配置高弹性液体收集器。

塔顶热负荷为125535.04kcal/hr,塔顶温度为68.7℃,使用30℃循环水进行冷凝,冷凝器面积约为30m2;

塔底热负荷为131802.70kcal/hr,塔底温度为161.0℃,采用200度导热油进行加热,所需换热面积约为40m2;

冷却器热负荷为71569.27kcal/hr,使用30℃循环水进行冷凝,冷凝器面积约为15m2。

回流罐设计容积为0.5m3。

5.

设备费用:107.32

其中塔内件包括液体回流管、液体分布器、液体收集器、填料压圈、填料支撑等。

设计费:15.00万元合计:122.32万元。