基于PLC及WinCC的自动送料装车控制系统设计

自动配料控制系统的设计

题目:自动配料控制系统的设计内容摘要自动配料系统是一种在线测量动态计量系统,集输送、计量、配料、定量等功能于一体,在冶金、建材、化工、饲料加工等行业中得到广泛应用。

设计开发自动配料优化控制系统,对于改善劳动条件、提高产品质量和生产效率具有十分重要的现实意义。

本文首先对自动配料系统的应用背景、发展趋势进行了综述,针对当前配料生产企业工艺水平相对落后、自动化水平低、生产效率低等不足,设计了一个自动配料优化控制系统,系统能够工作在全自动、远程手动以及本地手动三种模式下。

在硬件设计上,采用工控机与PLC相结合的总体控制结构,由工控制机实现系统的管理和远程监控,PLC完成设备级的动作控制及相关信号的处理,通过以太网及RS-485总线实现系统的联接与通信;改进了配料车定位系统,利用设计的定位盒实现位置编码方案,提高了定位精度。

在软件设计上,设计开发了画面实时监控和数据库管理(SCADA)等上位机应用软件,能够保存产品配方、料仓数据、实时数据等,并能够实现历史数据查询、报表打印、实时数据及状态显示、远程控制等功能,两台上位机数掘库能够有效地保持同步。

设计了下位机PLC主控程序以及通信、配料精度控制和配料车行走子程序。

针对配料系统普遍存在的配料落差控制问题,采用了一种基于模糊自适应结合PID的复合型预测控制算法,算法将模糊自适应控制宽范围快速调节和PID精确调节的特点有机结合起来,当系统的偏差大于某一设定值时,采用结合了人的经验的模糊自适应规则控制,当系统偏差小于设定值时采用PID控制,模糊控制器的两个输入分别为系统期望值和偏差,通过不同的期望值,预测不同的空中落差,并通过仿真实验证明了该方法的有效性;针对批量生产时的工作效率问题,通过对两台配料车工作时序的认真分析,建立了系统的数学模型,并利用遗传算法进行寻优,精心设计了遗传算子,求解出了最大工作效率所需的两台配料车的最佳行走路径,解决了配料车行走路径的优化问题。

完整版)基于PLC的自动配料系统毕业设计

完整版)基于PLC的自动配料系统毕业设计___的毕业设计论文旨在设计一种基于PLC的自动配料系统,以满足各种工业生产过程中自动化配料的需求。

该系统的主要技术指标包括配料精度、首尾滚筒距、常用带速、物料密度、灵敏度、准确度等级、综合误差、最大称量、最大安全负荷、最大称量极限过负荷、称重传感器输入信号范围、速度传感器输入信号范围和RS485串行通讯接口等。

二、工作内容和要求:该自动配料系统将完成三种物料的自动配比控制,采用主从比例控制方式。

PLC将实现各种物料下料量的采集、喂料装置的启停、物料下料量的控制。

组态操作界面将显示设备的运行、停车、故障,并要求显示每种物料的下料设定值和实际下料值。

通过界面上设置的启动、停车按钮实现整个系统的开停。

三、主要参考文献:本毕业设计论文参考了多篇文献,包括___和___的《PLC在白动配煤控制系统中的应用》、___、___和应力刚的《可编程控制器在配料自动控制系统中的应用》、___的《MPS课程项目》、___和___的《PLC在混料控料系统的应用》以及___的《自动配料系统的设计》等。

该自动配料系统将有助于提高生产效率,减少人工干预,降低生产成本,提高产品质量,满足工业生产过程中自动化配料的需求。

自动配料系统是一种重要的技术手段,可以根据设定的配比和流量控制各输入物料的瞬时流量,从而实现生产过程自动化和智能化。

本文旨在设计开发一种自动配料系统,以解决动态计量衡器的控制精度问题,提高生产效率和产品质量,推动国民经济的发展。

本文将讨论配料系统总体方案设计及选择、上下位机通信方案的选择、PLC控制系统设计、传感器设计和选型等内容。

设计任务将使用___的可编程序控制器及Wincc组态软件。

本文将详细论述设计方法,包括画出主电路、分配I/O地址、设计系统控制的程序框图、根据程序框图设计该系统的控制梯形图并写出指令表、上机调试通过以及利用Wincc组态软件对系统进行模拟运行。

电气自动化专业论文题目(供参考)

四层电梯的PLC 控制设计工业以太网及现场总线互连的工业控制策略的研究智能无功补偿装置的研究与设计CVCF 稳压电源的设计滑模变结构控制及其在直流伺服系统中的应用与研究基于组态软件 MCGS 锅炉生产过程控制系统的设计基于 PLC 及其网络的电炉温度控制系统的设计基于 DAQ 卡的电参数测量方法的研究基于 80C196MC 单片机无刷直流调速系统硬件设计基于 PLC 及其网络的变频调速系统的设计自动铣床 PLC 控制系统机加工自动线 PLC 控制系统设计基于以太网的温度控制系统设计分布式交流电动机的运行监控基于 PLC 的金属切削机械控制系统的设计与研究基于单片机的输液滴速控制系统设计基于 PLC 与变频器的交流机电调速控制系统基于 PLC 控制的锅炉实时监控系统的设计基于 CAN 总线住宅小区水电气检测系统设计WinCC 在配料系统中的应用研究组态软件 WinCC 在转炉氧枪枪位控制系统中的应用智能解耦控制方法在过程控制系统中的应用研究基于单片机无功功率的补偿控制系统的设计现场总线过程控制通讯系统设计单片开关电源及 PCB 设计基于 PLC 的静态切割机电气控制系统设计基于 PLC 的智能炉温网络控制系统设计基于单片机的智能多路温湿控制系统设计PLC 在转炉氧枪枪位控制系统中的应用研究《自动控制原理课程》网络课件开辟智能化感应机电变频调速系统的设计智能控制技术 CAI 课件的设计与研制多工位组合机床 PLC 控制系统设计冶炼设备微机温度控制系统设计智能 UPS 的研究与设计—— (后备式 UPS 电源设计 ) 基于 PLC 的金属切削机械控制系统的设计与研究送料小车控制系统的设计与实现倒立摆系统控制算法的研究全自动机床控制系统的开辟研究基 80C196MC 单片机永磁无刷直流机电调速系统软件设计直流无刷机电控制系统设计基于西门子 PLC 及其网络的直流调速系统的设计智能化感应机电变频调速系统的设计基于 MATLAB 的多输入多输出系统智能解耦的仿真研究基于固高倒立摆系统的控制平台开辟基于 PLC 的液位控制系统设计软开关氩弧逆变电焊机的研究与设计产品自动包装生产线的微机控制系统基于 DSP 无刷直流机电调速系统设计基于 DSP 的矢量控制系统设计电器装配线 PLC 控制系统单片开关电源的设计智能 UPS 的研究与设计——在线式中功率 UPS 电源设计基于 PLC 的电镀行车控制系统的设计与实现有源电力滤波器的研究与设计电器装配线 PLC 控制系统智能楼宇配电系统及综合防雷的设计研究基于 DTMF 的智能电话远程控制系统的设计基于 Lonworks 技术的智能家居网络系统设计掺混 PLC 控制系统:电动机智能软起动控制系统的研究与设计基于 PLC 的全自动洗衣机控制系统的设计与研究基于自适应算法的目标跟踪控制研究基于 DSP 的变频调速系统设计基于 PLC (FX)燃油锅炉控制系统基于 MCGS 的水箱液位的自适应 PID 控制基于 DSP 的微机保护平台设计基于 Sugeno 含糊模型的倒立摆含糊控制全自动洗衣机含糊控制器的设计即热式电热水器含糊控制器的设计基于含糊算法的温度控制系统设计基于 PLC 的压砖机电气控制系统设计基于 CAN 总线的库房温湿度控制系统的设计滑模变结构控制及其在直流伺服系统中的应用与研究基于 PLC 的压砖机电气控制系统设计基于 DSP 的无刷直流机电调速系统设计基于 Lonworks 总线的住宅小区安防测控系统电饭煲的含糊自适应控制器的设计基于 MCGS 的锅炉水温智能解耦控制的实验研究含糊自适应 PID 控制器的研究与应用基于 Web 技术的计算机网络课程课件开辟闸门(启闭机)控制系统设计PLC 控制的交流伺服系统在半导体搬运装置中的运用基于 OMRON PLC 的污水处理系统基于触摸式按键的温控器设计——下位机单元设计OFDM 调制系统设计——编码部份自动生产线控制系统设计可调温度亚克力软化炉的控制系统设计基于 PLC 的四层四站双速客梯集选控制系统集中供热热力站微机监控系统设计水位检测仪系统设计PLC 银行排号系统设计工业污水处理系统基于 CAN 总线的医疗呼叫系统水温自动控制系统小型热水锅炉系统设计水中油自动检测系统工业板料自动测长裁剪控制系统设计基于 PLC 技术的立体双层停车设备的研发设计基于瞬时无功功率的电力滤波器的研究与设计基于单片机的智能控制开关的设计-基于单片机的步进机电控制系统-基于单片机的作息时间控制钟系统 2-基于 PROTEUS 的多功能数字电子钟的设计基于单片机电子显示屏)基于单片机的数字抢答器设计)基于单片机的自动节水灌溉系统)基于单片机的智能抢答器)基于单片机的窄带脉冲宽度检测)单片机在无线数据的应用)基于 51 单片机的数字频率计)基于单片机的电子密码锁)基于单片机的水位检测仪系统)基于单片机的数字温度计)基于单片机的八路扫描式抢答器设计基于单片机的报时定时控制系统)基于单片机的交通灯控制)基于单片机的路口灯火控制及显示系统设计)基于单片机的电话智能远程遥控器 )基于单片机的交通灯设计报告)基于单片机的多功能便携式仪表设计)基于单片机的空调控制系统设计)基于单片机的 LCD 点阵字符显示屏应用设计)基于单片机的秒表时钟计时器的设计)基于单片机的多功能出租车计价器设计)改善单片机系统用电效率的微控制器)基于单片机的 LED 显示的电压表电路设计)基于单片机的电话报警器系统设计)单片机控制短信收发)基于单片机的家庭防盗报警系统)单片机和计算机的串行通信)基于单片机的电动自行车遥控检测装置)51 单片机大容量数据存储器的系统扩展)基于单片机的语音数字联网火灾报警器设计)基于单片机的智能速度里程表的设计)基于单片机的智能温度计)基于单片机的 DTMF 远程通讯)基于单片机的温度监控系统设计报告 )采用实时时钟芯片 DS1302+AT89C2051 的红外遥控 LED 电子钟)。

基于S7-1200的运料小车控制系统设计

本文系宜宾职业技术学院“四川省优质院校建设项目”成果基于S7-1200的运料小车控制系统设计张强(宜宾职业技术学院,四川宜宾644003)摘要:重点阐述了运料小车控制系统控制方案设计、硬件设计、程序设计及HMI 设计,采用TIA 博途全集成自动化软件平台和S7-1200控制器,实现运料小车控制系统的精确、安全和有效控制,提高了生产效率。

关键词:运料小车;S7-1200;TIA Portal ;KTP700;V200引言随着我国工业自动化水平的不断发展和提高,现代的企业工业生产分工越来越细化,流水线生产已成为企业生产环节一种重要的生产模式,运料小车在这种环境下应运而生,已成为企业生产工业运料的主要设备。

“中国制造2025”提出,现代企业生产需不断引入新技术、新工艺,突出先进制造和高端装备,工业自动化水平向着智能化、网络化和集成化方向不断升级。

本文介绍了运料小车控制系统的设计方案,采用了模块化和紧凑型设计,实现了高效性和应用性。

1控制方案设计1.1基本结构运料小车系统结构示意图如图1所示,它主要由甲料斗、乙料斗、卸料斗、清洗设备、传感器和限位开关等部分组成。

1.2控制方案1.2.1控制要求(1)实现运料小车的装料、卸料及清洗的准确控制;(2)实现运料小车多种配料方式;(3)具有手动、单周期、单步、连续、回原点等多种控制方式;(4)具有急停按钮,便于对设备进行调整、检修及紧急情况的事故处理;(5)实现对运料小车的变频调速控制;(6)利用人机界面实现对运料小车的有效监控;(7)系统软件及设备自动化集成,实现高效性和应用性;(8)系统通过PROFINET 实现高速、实时通信。

1.2.2控制系统框图控制系统框图如图2所示。

2控制系统硬件设计2.1控制器选型本系统选用CPU1214C DC /DC /DC 作为控制器。

SIMATIC S7-1200是西门子新推出的基于TIA Portal 的小型PLC ,实现了模块化和紧凑型设计,功能强大、投资安全并且完全适合各种应用;可扩展性强、灵活度高的设计,可实现最高标准工业通信的通信接口以及一整套强大的集成技术功能,已成为完整、全面的自动化解决方案的重要组成部分,是目前工业化自动控制产品PLC 的典型代表。

PLC自动配料系统设计

(此文档为word格式,下载后您可任意编辑修改!)PLC自动配料系统设计摘要PLC的定义有许多种。

国际电工委员会(IEC)对PLC的定义是:可编程控制器是一种数字运算操作的电子系统,专为在工业环境下应用而设计。

它采用可编程序的存贮器,用来在其内部存贮执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字式、模拟式的输入和输出,控制各种类型的机械或生产过程。

可编程序控制器及其有关设备,都应按易于与工业控制系统形成一个整体,易于扩充其功能的原则设计。

PLC具有通信联网的功能,它使PLC与PLC 之间、PLC与上位计算机以及其他智能设备之间能够交换信息,形成一个统一的整体,实现分散集中控制。

多数PLC具有RS-232接口,还有一些内置有支持各自通信协议的接口。

配料工人收到每天的生产作业表后, 将依次对每种原料进行称重?根据配料的多少, 先计算每种成分的重量,然后在各种成分的料桶中取料,传送到电子称上进行称重,最后进行包装。

关键词通信传送配料包装PLC automatic batching system designAbstractthere are many kinds of PLC definition. The international electrotechnical commission (IEC) is defined as of PLC programmable controller is a kind of digital computing operations, specially designed for the electronic systemin industrial environment application and design. It USES programmable CunZhuQi, used in its internal storage to perform the logic operation, sequence control, timing, counting and arithmetic operation instruction, andthrough digital, analog input and output, the control various types ofmachinery or production process. Programmable controller and related equipment, should press easy and industrial control system as a whole, easy to extend its function principle design. PLC with communication networking function, it makes PLC and PLC, between the PLC and the PC and other intelligent equipment to exchange information between, forming a unified whole, realize scattered centralized control. Most PLC has RS - 232 interface, and some built-in have to support their communication protocol interfaces. Ingredients workers receive daily production scheduling, will in turn for each feedstock. According to how much weighing ingredients, first calculated the weight of each component in various components, and then the material barrels material taking, to electronic says on the packaging weighing and. Keywords communication to convey burden to pack目录1绪论 (5)1.1课题来源及现实意义 (5)1.1.1课题来源 (5)1.1.2 现实意义 (5)1.2设计任务与总体方案的确定 (5)1.2.1设计任务 (5)1.2.2总体设计方案的确定 (5)2 PLC与自动化软件 (6)2.1 PLC的发展历史 (6)2.2 PLC的硬件和软件 (7)2.2.1 PLC的硬件构成 (7)2.2.2 PLC的软件构成 (8)2.3 PLC系统的辅助设备 (8)2.4 PLC的通讯联网 (9)2.5 PLC的注意事由 (9)2.6自动化软件发展历史及定义 (10)2.7发展趋势 (11)2.8监控组态软件WINCC的简介和应用 (12)2.8.1 WINCC简介 (12)2.8.2 WINCC的特点 (13)3自动配料系统设计 (15)3.1自动配料系统简介 (15)3.1.1自动配料系统的特点 (15)3.1.2自动配料系统组成 (15)3.1.3配料技术的最新进展 (16)3.2自动配料系统设计 (16)3.2.1配料系统的设计 (17)1称重方式选择 (17)2给料方式选择 (18)3生产线结构 (18)3.2.2配料系统的组成 (19)3.2.3输送装置的设计 (19)3.2.4计量系统的设计 (19)1 称重元件设计 (19)2 测速元件的设计 (21)4控制系统设计 (23)4.1 控制系统硬件设计 (23)4.1.1 PLC的选配 (23)4.1.2 称重仪表的选配 (24)4.1.3 操作站的选配 (26)4.2 控制系统软件设计 (27)4.2.1称量仪表参数设定 (27)4.2.2 PLC程序编制 (27)5 操作站WINCC组态 (31)全文结论 (36)致谢 (37)参考文献 (38)1 绪论1.1课题的来源及现实意义1.1.1 课题的来源自动配料系统是一个针对各种不同类型的物料(固体或液体)进行输送、配比、加热、混合以及成品包装等全生产过程的自动化生产线。

基于PLC的自动配料系统毕业设计(可编辑修改word版)

毕业设计(论文)任务书专业电气自动化一、课题名称:基于PLC 的自动配料系统设计二、主要技术指标:系统配料精度:±1%,首尾滚筒距: 2~6m,常用带速: 0.01-0.05m/s 物料密度0.75~2.0t/h,灵敏度:2mv/v 准确度等级:c3 级综合误差:±0.02%最大称量最大安全负荷: 150%最大称量极限过负荷:200%最大称量,称重传感器输入信号范围 0~30mv,速度传感器输入信号范围: 0~20Hz,RS485 串行通讯接口。

三、工作内容和要求:1、自动配料将完成 3 种物料的自动配比控制;2、控制方式为主从比列控制方式;2、 PLC 要实现各种物料下料量的采集、喂料装置的启停、物料下料量的控制;3、组态操作界面能显示设备的运行、停车、故障;4、操作界面要求显示每种物料的下料设定值、实际下料值;通过界面上设置的启动、停车按钮实现整个系统的开停。

四、主要参考文献:_[1]王志刚,许晓鸣.PLC 在白动配煤控制系统中的应用[J].电气传动. .[2]章皓,王先忧,应力刚.可编程控制器在配料自动控制系统中的应用[J].机电工程[3]秦益霖,MPS 课程项目[4]段梅,李新,PLC 在混料控料系统的应用[J]。

1997,23(10):30—32,41[5]张本举,自动配料系统的设计,中国铝业中州分公司计控室,2000 年学生(签名)2010 年 5 月7 日指导教师(签名)2010 年 5 月10 日教研室主任(签名)2010 年 5 月10 日系主任(签名)2010 年 5 月12 日毕业设计(论文)开题报告基于 PLC 的自动配料系统设计目录摘要Abstract第1 章课题来源背景 (1)1.1.1 课题来源……………………………………………………………………1.1.2 研究的目的和意义…………………………………………………………1.2 设计任务与总体方案的确定……………………………………………….1.2.1 设计任务………………………………………………………………………1.2.2 总体设计方案的确定...............................................................第2 章PLC 概述 (1)2.1PLC 的发展历史 (3)2.2PLC 的硬件和软件 (4)2.3 PLC 的通讯联网……………………………………………………………2.4 PLC 的注意事项.....................................................................第3 章配料系统简介 .. (5)3.1自动配料系统的特点及优点 (6)3.2自动配料系统的组成 (8)3.3配料技术的最新进展 (11)第4 章自动配料系统设计 (14)4.1称重方式选择 (14)4.2给料方式选择 ................................................................................................. 15.4.3生产线结构 (16)4.4 配料系统的组成……………….………………………..…………………... 4.5 输送装置的设计………………………………..……………………………..4.6 计量系统的设计........................................................................第5 章控制系统的硬件设计 (19)5.1 PLC 的选配 (19)5.2 S7—200 的特征 (20)5.3 S7—200 的主要组成部件 (23)第6 章系统的软硬件设计 (30)第7 章系统的监控组态 (43)第8 章结束语 (58)参考文献摘要本课题为自动配料自动控制系统的研制。

基于PLC的自动配料系统设计

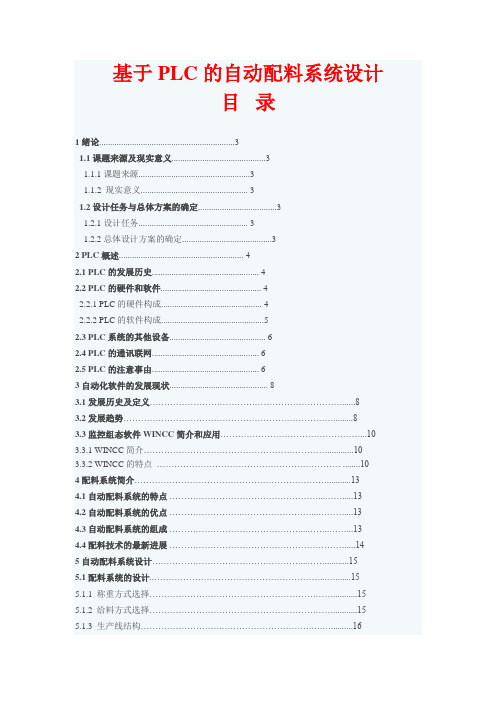

基于PLC的自动配料系统设计目录1绪论 (3)1.1课题来源及现实意义 (3)1.1.1课题来源 (3)1.1.2 现实意义 (3)1.2设计任务与总体方案的确定 (3)1.2.1设计任务 (3)1.2.2总体设计方案的确定 (3)2 PLC概述 (4)2.1PLC的发展历史 (4)2.2PLC的硬件和软件 (4)2.2.1 PLC的硬件构成 (4)2.2.2 PLC的软件构成 (5)2.3PLC系统的其他设备 (6)2.4PLC的通讯联网 (6)2.5PLC的注意事由 (6)3自动化软件的发展现状 (8)3.1发展历史及定义 (8)3.2发展趋势 (8)3.3监控组态软件WINCC简介和应用 (10)3.3.1 WINCC简介 (10)3.3.2 WINCC的特点............................................................... .. (10)4配料系统简介 (13)4.1自动配料系统的特点 (13)4.2自动配料系统的优点 (13)4.3自动配料系统的组成 (13)4.4配料技术的最新进展 (14)5自动配料系统设计 (15)5.1配料系统的设计 (15)5.1.1 称重方式选择 (15)5.1.2 给料方式选择 (15)5.1.3 生产线结构 (16)5.2配料系统的组成 (16)5.2.1 输送装置的设计 (17)5.3计量系统的设计 (17)5.3.1 称重元件设计 (17)5.3.2 测速元件的设计 (18)6控制系统的硬件设计 (21)6.1PLC的选配 (21)6.1.1 S7-200的特征 (21)6.1.2 S7- 200的主要组成部件 (21)6.1.3 软件 (21)6.2称重仪表的选配 (22)6.3操作站的选配 (23)7控制系统的软件设计 (24)7.1称量仪表参数设定 (24)7.1.1 电子秤参数设定 (24)7.1.2 皮带秤参数设定 (24)7.2PLC程序编制 (24)7.3操作站wincc组态 (27)8总结 (32)参考文献 (33)1 绪论1.1课题的来源及现实意义1.1.1 课题的来源自动配料系统是一个针对各种不同类型的物料(固体或液体)进行输送、配比、加热、混合以及成品包装等全生产过程的自动化生产线。

基于mcgs的传送带自动配料系

基于MCGS的传送带自动配料系统内容摘要随着计算机、网络通讯、自动化技术的开展,工厂及生产线的建立和改造正朝着自动化、网络化、信息化的方向开展。

传送带是生产系统中的重要物料输送工具,但现在仍有不少传送带采用功能单一的按钮式电气控制柜控制,已不能满足现代生产线物料输送管理的需要。

本课题以传送带为主要控制对象,采用基于PLC的控制系统以及Wincc监控系统来构建新一代的传送带输送控制平台。

借助可编程控制器S7-200系列PLC强大的编程功能和Wincc组态软件完善的人机界面设计功能,本系统可以大幅度减轻了一线工人劳动强度和现场管理难度,加强了平安系数,表达了以人为本的原则,使生产和管理更趋规*化、科学化。

本系统采用四节传送带电路,以PLC为控制核心,以Wincc软件组态的人机界面为监控中心,具备顺序起动和顺序停顿功能;当*条传送带发载料超重时,前面的皮带机立即停顿,该传送带及其后面传送带延时停顿的自动控制功能;当*条传送带发生故障时,该传送带及其前面的传送带立即停顿的自动控制等功能。

关键词:可编程控制器;Wincc组态软件AbstractWith the development of puter, network munication and automation technology, the constructing and rebuilding of manufactory and production line are developing in automation, network and information fashion. Conveyor belt is one of the important means of conveyance. However, some conveyor belts are still controlled by old consoles which only have basic functions, which cannot meet the need of modern management of warehouse. Focusing on the control of conveyor belt, this paper will constructing a new console platform based on the Wincc monitoring system and the PLC control system. With the programmable controller s7 -200 series of the PLC programmable and the Wincc configuration software perfect man-machine interface design functionality, the system can lighten the working strength of the workers, reduce the difficulty of the spot management greatly and can enhance the safety factor. So it reflects the principle of the people oriented and make production and management bee more standardization and scientific.using plc for control center,the man-machine the Wincc software configured for surveillance center, the conveyor possess sequence starting and sequence stoppingfunction; When a conveyor belt in material overweight,In front of the belt conveyor stop immediately,The conveyor belt and following conveyors delay stop of automatic control function;When one of the conveyor belt is at fault,The conveyor belt and forward conveyors to immediately stop of automatic control function.Key words:Programmable controller; Wincc configuration software一、绪论1.1 四级传送带的概述随着科技技术的开展,现在设备都有全自动生产功能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

分布式控制课程设计设计题目:自动送料装车控制系统设计学校:院系:设计人员:指导教师:一、自动送料装车控制系统的设计摘要:该设计通过西门子小型PLC S7-200编程实现自动送料装车系统的控制,通过上位机组态软件WinCC实现其运行过程的监视,两者通讯即实现对自动送料装车控制系统的监控。

关键字:西门子; PLC ;组态软件; WinCC二、应用背景基于PLC和组态软件的SCADA(Supervisory Control and Data Acquisition)系统广泛应用于现代化工农业生产,因此自动化程度越来越高。

电器控制技术是随着科学技术的不断发展,生产工艺不断提出新的要求而得到迅速发展的。

在现代化工业生产中,为了提高劳动生产率,降低成本,减轻工人的劳动负担要求整个工艺生产过程全盘自动化,这就离不开控制系统。

控制系统是整个生产线的灵魂,对整个生产线起着指挥的作用。

一旦控制系统出现故障,轻者影响生产线的继续进行,重者甚至发生人生安全事故这样将给企业造成重大损失。

送料小车是基于PLC控制系统来设计的控制系统的每一步动作都直接作用于送料小车的运行,因此,送料小车性能的好坏与控制系统性能的好坏有着直接的关系。

送料小车能否正常运行、工作效率的高低都与控制系统密不可分。

所以对送料小车控制系统的设计要予以重视。

可编程序控制器是结合继电接触器控制和计算机技术而不断发展完善起来的一种自动控制装置,具有编程简单、使用方便、通用性强、可靠性高、体积小、易于维护等优点,在自动控制领域应用得十分广泛。

该控制系统,根据实际要求利用PLC的实时控制和顺序处理功能,完成系统控制,在本次论文中给出了控制系统的主电路图及软件设计。

西门子S7-200可编程序控制器以其紧凑的设计及强大的功能作为小型PLC的代表有着很高的市场占有率。

组态软件是在自动控制系统监控层一级的软件平台和开发环境,使用灵活的组态方式,为用户提供快速构建工业自动控制系统监控功能的、通用层次的软件工具。

组态软件支持各种工控设备和常见的通信协议,并且通常应提供分布式数据管理和网络功能。

西门子的WinCC是西门子HMI的组成部分,也是组态软件中的代表之一。

三、设计内容与要求本课题的主要设计内容有:熟悉西门子PLC S7-200编程软件STEP 7-Micro/WIN,根据控制过程分配IO口,应用顺序控制设计法先画出描述系统控制过程的顺序功能图(Sequential Function Chart),继而转换为梯形图在编程软件中下载调试,实现预期功能后进行软件组态,设计出自动送料装车系统的形象化监控界面,最后PLC和WinCC通信,实现过程现场与上位机的良好人机交互(HMI)。

确定送料小车控制系统的总体设计方案,设计送料小车拖动电机的电器控制线路原理图;确定送料小车控制系统PLC的型号规格,确定PLC I/O元件列出PLC I/O元件分配表,设计送料小车控制系统的PLC I/O接线图,PLC程序的总体结构图和梯形图,包括公用程序、控制程序、信号显示和故障报警程序等设计目的:1) 熟练掌握PLC的指令系统学会定时器、计数器和特殊继电器在实际中的应用。

2) 通过设计牢固掌握用功能表图设计梯形图的方法、步骤及绘制梯形图所遵循的规则和设计技巧。

学会时序控制程序的设计和调试方法。

3) 学会PLC输入/输出点的分配、接线。

四、可编程序控制器概述可编程序控制器(Programmable Controller)通常也可简称为可编程控制器,英文缩写为PC或PLC,是以微处理器为基础,综合了计算机技术,自动控制技术和通信技术发展起来的一种通用的工业自动控制装置。

它具有体积小、功能强、程序设计简单、灵活通用、维护方便的一系列的优点,特别是它的高可靠性和较强的适应恶劣工作环境的能力,更是得到了用户的好评,因而在冶金、能源、化工、交通、电力等领域中的到了越来越广泛的应用,成为了现代工业控制的三大支柱(PLC、机器人、CAD/CAM)4.1.可编程控制器的特点4.1.1.可靠性高,抗干扰能力强现代PLC采用了集成度很高的微电子器件大量的开关动作由无触点的半导体电路来完成其可靠程度是使用机械触点的继电器所无法比较的。

为了保证PLC能在恶劣的工业环璄下可靠工作,在其设计和制造过程中采取了一系列硬件和软件主面的抗干扰措施。

硬件主面采取的主要措施有:1) 隔离----PLC的输入、输出接口电路一般都采用光电耦合器来传递信号这种光电隔措施使外部电路与PLC内部之间完全避免了电的联系,有效的抑制了外部的干扰源对PLC的影响还可防止外部强电窜入内部CPU。

2) 滤波----在PLC电路电源和输入、输出(I/O)电路中设置多种滤波电路可有效抑制高频干扰信号。

3) 在PLC内部对CPU供电电源采取屏蔽、稳压、保护等措施防止干扰信号通过供电电源进入PLC内部另外各个输入、输出I/O接口电路的电源彼此独立以避免电源之间的互相干扰。

4) 内部设置连锁、环璄检测与诊断等电路,一旦发生故障立即报警。

5) 外部采用密封、防尘、抗振的外壳封装结构,以适应恶劣的工作环璄。

在软件方面采取的主要措施有:1) 设置故障检测与诊断程序每次扫描都对系统状态、用户程序、工作环璄和故障进行检测与诊断发现出错后立即自动做出相应的处理以适应恶劣的工作环璄。

2) 对用户程序及动态数据进行电池后备,以保障停电后有相关状态及信息人不会因此而丢失。

采用以上抗干扰措施后一般PLC的抗电平干扰强度可达峰值1000V脉宽10US其平均无故障时间可高达30-50万小时以上。

4.1.2.编程简单易学PLC采用与继电器控制线路图非常接近的梯形图作为编程语言它既有继电器电路清淅直观的特点又充分考虑到电气工人和技术人员的读图习惯对于使用者来说几乎不需要专门的计算机知识因此易学易懂程序改变也容易修改。

4.1.3.功能完善,适应性强目前PLC产品已经标准化、系列化和模块化不仅具有逻辑运算、计时、计数、顺序控制等功能还具有 A/D、D/A转换、算术运算及数据处理、通信联网和生产过程监控等功能。

它能根椐实际需要,方便灵活地组装成大小各异、功能不一的控制系统既可控制一台单机、一条生产线、以可以控制一个机群、多条生产线;既可以现场控制,以可以远程控制。

针对不同的工业现场信号如交流或直流、开关量或模拟量、电流或电压、脉冲或电位、强电或弱电等PLC都有相应的I/O接口模块与工业现场控制器件和设备直接连接,用户可以根据需要方便地进行配置,组成实用、紧凑的控制系统。

4.2.可编程控制器的编程语言PLC的编程语言有梯形图语言、助记符语言、流程图语言和布尔代数语言等。

其中前两种语言用得较多流程图语言也在许多场合被采用。

在此介绍梯形图语言和助记符语言的编程及其特点。

4.2.1.梯形图语言梯形图结构沿用继电控制原理图的形式,采用了常开触点、常闭触点、线圈和功能快等结构的图形语言。

对于同一控制电路,继电控制原理图和梯形图的输入/输出信号基本相同,控制过程等效。

二者的区别在于继电控制原理图使用的是硬件继电器和定时器,靠硬件连接组成控制线路而PLC梯形图使用的是内部继电器、定时器和计数器靠软件实现控制。

因此,PLC的使用具有很高的灵活性,程序修改过程非常方便。

梯形图按行从上到下、每行从左到右的顺序编写。

PLC执行顺序与梯形图的编写顺序一致。

图左、右两边的垂直线分别称为起始母线和终止母线。

每一逻辑行必须从起始母线开始画起终止母线可以省略。

梯形图中的触点有两种,即常开触点和常闭触点。

这些触点可以是PLC的输入触点或内部继电器触点,也可以是内部继电器、定时器/计数器的状态。

同一标记的触点可以反复使用次数不限。

这是因为每一触点的状态存入PLC内的存储单元中,可以反复读/写。

传统继电器控制中的每个开关均对应一个物理实体,故使用次数有限。

这是PLC优于传统控制的优点之一。

梯形图的最右侧必须连接输出元素。

PLC的输出元素用圆圈表示。

机型不同输出元素表示有些区别。

同一输出变量只能使用一次。

梯形图中的触点可以任意串、并联而输出线圈只能并联不能串联。

程序结束时要有结束符,一般用“END”表示。

利用计算机编程时只要按梯形图的编写顺序把逻辑行输入计算机,按下传给PLC即可。

也可以将梯形图转化成助记符语言,经编程器逐句输入PLC。

助记符语言是PLC的命令语句表达式。

用梯形图变成虽然直观、简便但要求PLC配置较大的显示器方可输入图形符号这在有些小机型上长难以满足故需借助助记符语言。

应该指出的是不同型号的PLC,其助记符语言也不同,但其基本原理是相近的。

编写时一般先根据要求编制梯形图,然后再根据梯形图转换成助记符语言。

五、PLC控制送料小车的设计5 .1自动送料小车概述自动送料小车系统是用于物料输送的流水线设备,主要是用于煤粉、细砂等材料的运输。

自动送料小车系统一般是由给料器、传送带、小车等单体设备组合来完成特定的过程。

这类系统的控制需要动作稳定,具备连续可靠工作的能力。

送料小车控制系统采用了PLC控制。

从送料小车的工艺流程来看,其控制系统属于自动控制与手动控制相结合的系统,因此,此送料小车电气控制系统设计具有手动和自动两种工作方式。

在程序设计上采用了模块化的设计方法,这样就省去了工作方式程序之间复杂的连锁关系,从而在设计和修改任何一种工作方式的程序时,不会对其他工作方式的程序造成任何影响,使得程序的设计,修改和故障查找工作大为简化。

5.2控制程序设计本程序设计的关键是处理好呼叫按钮和到位开关的位置关系,为此我们采用了将每个位置的行程开关与每个位置的按钮记录到数据寄存器中去。

如将送料小车当前位置送到数据寄存器DO中,将呼叫工作台号送数据寄存器Dl中,然后通过比较DO与Dl中的数据,决定送料小车运行方向和达到的目标位置。

六、自动送料装车控制系统工作过程初始状态:绿灯(L2)(QO.6)亮,红灯(L1)(Q0.5)灭,表示允许汽车开进装料,此时,进料阀门(K1),料斗阀门(K2),电动机(M1,M2,M3)皆为OFF 状态。

当汽车到来时,检测开关S3(I0.0)接通(负载板上未设,可从通用器件板选取),红色信号灯L1亮,绿色L2灭(表示其他汽车不能开进),传送带驱动电动机M3(Q0.0)(下层)运行;2s后,电动机M2(Q0.1)(中层)运行;再经过2s,M1(Q0.2)(上层)运行,依次顺序起动送料系统。

电动机M3(下层)运行后,进料阀门K1(Q0.3)打开料斗进料,料斗装满时,检测开关S1=1(I0.2)接通,进料阀门K1关闭(设1料斗物料足够装满1车);料斗出料阀门K2(Q0.4)在M1(上层)运行及料斗满(S1=1)后,打开放料,物料通过传送带的传送,装入汽车。

当装满汽车后,称重开关S2(I0.1)动作,料斗出料阀门K2关闭,同时电动机M3(下层)断电停止,2s后M2停止,再过2s,M1(上层)停止,绿灯L2亮,红灯L1灭,表示汽车可以开走。