塑料仪表盖注塑模成型模具

仪表板的注塑模设计

摘要塑料是以树脂为主要成分的高分子有机化合物,树脂可分为天然树脂和合成树脂两大类,塑料大多采用合成树脂.塑料制件之所以能得到广泛应用,是由于它们本身具有的一系列特殊优点决定的.塑料工业是新兴的工业,是随着石油工业的发展应运而生的,目前塑料制件几乎已经进入一切工业部门以及人民日常生活的各个领域.塑料工业又是一个飞速发展的工业领域.我国的香港与深圳等地区,其模具工业主要是从事塑料模具的制造与塑料制件的生产.在江苏省、浙江省、上海市及其以南地区,尤其在浙江省从事塑料模具的制造与塑料制件的开发的个体企业也日益增多。

本设计说明书对塑料模具设计的各种成型方法,成型材料的设计,成型,成型零件的加工工艺(主要有线切割,电火花加工,数控车床,加工中心),主要设计参数的计算,产品缺陷及其解决方法,模具总体结构设计及零部件的设计较详细的做了介绍。

综上所述,塑料成型工业在基础工业中的地位和对国民经济的影响显得日益重要。

关键词:模具结构、浇注系统、加工工艺。

AbstractPlastic is resin as the main component of macromolecule organic compounds, the resin can be divided into two categories, natural resin and synthetic resin, plastic mostly adopts the synthetic resin. Plastic parts are widely used, because they decided itself has a series of special advantages. Plastic industry is an emerging industry, is along with the development of oil industry arises at the historic moment, the plastic parts already in almost all industrial sectors and different areas of the People's Daily life. The plastics industry is a rapidly developing industry. Hong Kong and shenzhen and other areas in China, the mould industry is mainly engaged in the manufacture of plastic mold and plastic parts production. In the region south of jiangsu, zhejiang, Shanghai and, especially in zhejiang province is engaged in the manufacture of plastic mold and plastic parts of the development of individual enterprises are also increasing.This design manual molding methods of plastic mold design, the design of the molding material, molding, molding parts processing (mainly include wire cutting, edm, CNC lathes, machining centers), main design parameters, product defects and their solutions, mould structure and components of the overall design is presented in detail.To sum up, the status of plastic molding industry in basic and appear increasingly important impact on the national economy.Keywords: mold structure, pouring system, processing technology.前言 (2)1 设计内容及设计要求1.1 设计内容 (3)1.2 设计要求 (3)2 模具设计2.1 产品工艺性分析 (4)2.2 初选注射成型机的型号和规格 (5)2.3 确定模具基本结构 (6)2.4 模具结构设计 (7)2.5脱模机构 (10)2.6复位机构 (12)2.7温度调节系统设计 (12)2.8排气系统 (12)2.9导向定位机构设计 (14)2.10确定型腔、型芯的结构设计及固定方式 (15)2.11锁模力计算 (18)2.12型腔壁厚计算 (20)2.13 模具整体设计 (21)结束语 (23)参考文献 (24)随着现代制造技术的迅速发展、计算机技术的应用,在工业生产中模具已成为生产各种工业产品不可缺少的重要工艺装备。

义表后盖注塑成型流动分析

篓

一

r一 一 r ’ - , ● —一

^ “ _ _ -

习

分 布 、 分 子 和 纤 维 取 向 分 布 . 以

软件对仪 表后盖注 塑成型流 动过程进 行 了模拟 ,并与 实际 器生成流道系统 。处理器生成流道系统。本模具考虑到塑件

流动过程进行对 比分析 。

质量、生产率和模具 结构等因素 ,将浇注 系统 设计在如图2

一_

如 图2 示 。 在 分 析 中采 用 中性 面 网格 ,三 角 形 单 元 个 数 是 模 具 温 度 为 4 c ,熔 体 温 度 为 2 OC,填 充 控 制 为 自动 ,速 所 Oc 4 ̄

浇制佳洁析,前式 I 口合面的翘1后 ; , 求位变 的伏 l 该最光分曲w处 并 表置形F用 结浇、,v 潜 件 口无在e 理 ‘ 要 / 因 此 可

C /AM与制造 业信 息化 ・ 0 8 ADC 2 0 年第5 期 7 7

维普资讯

数 字 化 设计

三 、 制 件 的翘 曲变 形

制件 的翘 曲 变形 与浇 口位 置设置 、模 具温 度 是 否均

匀 、 收 缩 率 、 分 子 取 向等 因 素 有 关 ,同 时 也 与 模 具 设 计 的

顶杆 位置分 布、注 塑工艺 的保压冷 却时 间有 关。通过 模拟

的注 塑 机 上 按 适 当 的 时 间 间 隔 ,欠 量 注 塑 出~ 系 列 不 完 整 设 计 中 潜 在 的 问 题 ,并 及 时 加 以 修 正 、 优 化 设 计 。 实验 结

的制件 ,分若 干次完成 塑件 的成型过程 ,从 而真实反 映出 果也 证 明了模 拟分析 的结 果是可靠 的 ,这 对塑料成 型工艺 塑件 的充填流 动情 况。根据 欠量注射 不完整 制件 图所 描绘 过程分析与模具设 计具 有一定 的指导意义。圃 的塑件真 实流 动过 程 ( 等值线 图 ) 图4 示 ,从而得到欠 如 所 量注射制件实际形状 ,如 图5 示。 所

模具毕业设计133仪表盖注射模具设计

届毕业设计说明书仪表盖注射模具设计系、部:机械工程系学生姓名:指导教师:职称副教授专业:材料成型及控制工程班级:班完成时间:摘要注射模具是生产各种工业产品的重要工艺装备,是现代生产制造行业的核心,在大多数国家,注射模具设计与制造技术已经成为衡量一个国家生产制造技术先进与否的关键。

本设计以目前最先进的三维高端软件Pro/e为核心,实现对仪表外壳的三维造型。

通过对仪表外壳的工艺、材料分析,选用适当的注射机,并拟定合理的注射成型工艺方案。

在模具设计中,采用一模四腔的布局。

并通过对分型面、浇注系统、成型零部件、顶出脱模机构、冷却系统的设计,选用适合的标准模架及标准件,完成对仪表外壳的一套完整的模具设计方案。

另外,为得到合格的塑件制品,在模具加工前,在计算机上对整个注塑成型过程进行模拟(CAE)分析,帮助分析潜在的问题,优化模具结构、工艺参数,以便及时修改制件和模具设计。

结果表明,同传统的模具设计相比,CAE技术无论在提高生产率、保证产品质量,还是在降低成本、减轻劳动强度等方面,都具有很大优越性。

关键词:注射模具;三维造型;CAE分析ABSTRACTInjection mold is an important tooling for industry products ,it is the core of the modern manufacturing industry and in most countries injection mold design and manufacturing technology have become the keywords of measuring it’s production technology.Based on the present advanced 3D software Pro/E , This paper realized the 3D modeling for the instrument shell, analyzed the process and material of instrumentr shell, choosed the proper injection machine ,and roughcast reasonable injection mold design scheme .In the design process ,it used the configuration of four cavity in one plate and architecture of there-plate mould base. And through designing the parting line , running gate system, modeling parts , ejection stripping mechanism , cooling system , choosing adaptive standard mould base and standard parts ,it finished the whole mold design scheme for the Micromotor shell。

塑料仪表盖塑件毕业设计说明书

一.零件的工艺分析1.塑件的有关分析塑料仪表盖塑件图塑件的体积 =³塑件的密度 = 1.15g/cm3塑件的重量 =所用材料:PA66技术要求:未注圆角均为,型腔脱模斜度为°,型芯脱模斜度为°,外表面粗糙度Ra<,无缺陷,内表面无特殊要求。

塑料性能:PA66塑胶原料为半透明或不透明乳白色结晶形聚合物,具有可塑性。

密度1.15g/cm3。

熔点252℃。

脆化温度-30℃。

热分解温度大于350℃。

连续耐热80-120℃,平衡吸水率2.5%。

能耐酸、碱、大多数无机盐水溶液、卤代烷、烃类、酯类、酮类等腐蚀,但易溶于苯酚、甲酸等极性溶剂。

具有优良的耐磨性、自润滑性,机械强度较高。

但吸水性较大,因而尺寸稳定性较差PA66是PA系列中机械强度最高、应用最广的品种,因其结晶度高,故其刚性、耐热性都较高.化学和物理特性:PA66在聚酰胺材料中有较高的熔点。

它是一种半晶体-晶体材料。

PA66在较高温度也能保持较强的强度和刚度。

PA66在成型后仍然具有吸湿性,其程度主要取决于材料的组成、壁厚以及环境条件。

在产品设计时,一定要考虑吸湿性对几何稳定性的影响。

为了提高PA66的机械特性,经常加入各种各样的改性剂。

玻璃就是最常见的添加剂,有时为了提高抗冲击性还加入合成橡胶,如EPDM和SBR等。

PA66的粘性较低,因此流动性很好(但不如PA6)。

这个性质可以用来加工很薄的元件。

它的粘度对温度变化很敏感。

PA66的收缩率在1%~2%之间,加入玻璃纤维添加剂可以将收缩率降低到%~1% 。

收缩率在流程方向和与流程方向相垂直方向上的相异是较大的。

PA66应用:高温电气插座零件、电气零件、齿轮、轴承、滚子、弹簧支架、滑轮、螺栓、叶轮、风扇叶片、螺旋桨、高压封口垫片、阀座、输油管、储油容器、绳索、扎带、传动皮带、砂轮粘合剂、电池箱、绝缘电气零件、线芯、抽丝等。

二、模具结构设计1分型面位置的确定分型面的选择原则[1]:(1)便于塑件脱模,尽量使塑件开模时留在动模一侧。

仪表板按钮装饰盖注塑模具设计

于成 型 , 成 型 收 缩 率 小 ( 论 计 算 收 缩 率 为 其 理 06 , % 溢料值 为 0 0 m) 比热容 较 低 , .4m ; 在模 具 中

凝 固较 快 , 塑周 期 短 ; 料 件 尺寸 稳 定 , 面 质 量 模 塑 表

高 , 滑美观 光

’

。

图2

腔 布 局

式: 首先 , 塑料 件底 部可 以朝上 也可 以朝下 。对前 一

内饰 件 的模 具设 计具 有重 大的实 用价值 。现介 绍 笔 者所设 计 的汽 车仪表 板按钮 装饰 盖 的注塑模 具 。

1 塑料件 结构 分析

图 1为汽 车仪表 板按钮 装饰 盖 。为 了美 观 和操 作方 便 , 装饰 盖 的中间设计 了 1个斜 的弧形 凹槽 , 在 且 凹槽 的 口部 为 曲面 ; 为了便 于安装 , 在按 钮装 饰盖 的两侧各设 计 了 1 卡扣 。该 塑料件 上部 外轮 廓宽 个 为 2 m, 体高度 为 3 m, 5m 整 3m 长为 4 m。塑 料件 0m 内表 面要 求 光 滑 、 顶 出痕 迹 。所 用 材 料 为 ( 烯 无 丙 腈/ 丁二烯/ 乙烯 ) 聚 物 ( B ) B 苯 共 A S 。A S具 有 高 的 强度 、 热稳定 性 和化 学 稳定 性 , 注射 时流 动性 好 , 易

维普资讯

5 6

工程塑料应用

20 0 7年 , 3 第 5卷 , 1 期 第 1

仪表 板 按 钮 装 饰盖 注塑 模 具 设 计 术

赵龙 志 赵 明娟

宋金 良

张 尚兵

( 华东交通大学机电学 院, 南昌 3 0 1 ) ( 3 0 3 辽阳金兴汽车 内饰集团公司 , 辽阳 1 10 ) 10 0

仪表盖注塑模具课程设计

仪表盖注塑模具课程设计一、教学目标本课程旨在通过学习仪表盖注塑模具的相关知识,使学生掌握注塑模具的基本原理、设计方法和制造工艺,培养学生具备分析和解决注塑模具实际问题的能力。

1.了解注塑模具的基本构成和分类;2.掌握注塑模具的设计原则和方法;3.熟悉注塑模具的制造工艺和流程;4.掌握注塑模具的维护和故障处理方法。

5.能够运用注塑模具设计软件进行模具设计;6.能够分析和解决注塑模具制造过程中的问题;7.能够进行注塑模具的安装、调试和维护;8.能够编写注塑模具的操作规程和注意事项。

情感态度价值观目标:1.培养学生的创新意识和团队合作精神;2.培养学生对注塑模具行业的兴趣和热情;3.培养学生遵守生产纪律和安全生产的意识。

二、教学内容本课程的教学内容主要包括注塑模具的基本原理、设计方法、制造工艺和实际应用。

1.注塑模具的基本原理:注塑模具的定义、作用、分类和基本构成;2.注塑模具的设计方法:设计原则、设计步骤、设计要点;3.注塑模具的制造工艺:模具材料的选择、模具加工工艺、模具装配工艺;4.注塑模具的实际应用:模具在塑料制品生产中的应用、模具行业的现状和发展趋势。

三、教学方法为了提高学生的学习兴趣和主动性,本课程将采用多种教学方法,包括讲授法、讨论法、案例分析法和实验法等。

1.讲授法:通过教师的讲解,使学生掌握注塑模具的基本原理和设计方法;2.讨论法:通过小组讨论,培养学生的团队合作精神和创新意识;3.案例分析法:通过分析实际案例,使学生了解注塑模具在生产中的应用和解决实际问题的能力;4.实验法:通过动手实验,使学生熟悉注塑模具的制造工艺和操作规程。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将选择和准备以下教学资源:1.教材:选用国内权威的注塑模具教材,为学生提供系统的理论知识;2.参考书:推荐学生阅读相关的注塑模具专业书籍,拓展知识面;3.多媒体资料:制作课件、教案等教学资料,采用图片、图表等形式,直观地展示教学内容;4.实验设备:准备注塑模具设计软件、实验设备等,为学生提供实践操作的机会。

注塑模具简介

蒸汽模的应用:

汽车等厚壁外壳及外观零件; 各类家电产品的外壳或机壳; 大型LCD透光板,大口径塑件

镜头等光学仪器用零件; 薄的外壳注塑品; 精密注塑成型品。

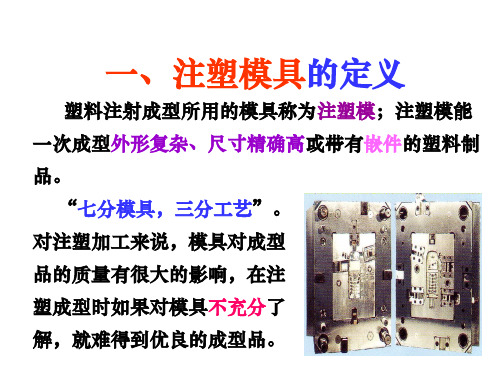

一、注塑模具的定义

塑料注射成型所用的模具称为注塑模;注塑模能 一次成型外形复杂、尺寸精确高或带有嵌件的塑料制 品。

“七分模具,三分工艺”。 对注塑加工来说,模具对成型 品的质量有很大的影响,在注 塑成型时如果对模具不充分了 解,就难得到优良的成型品。

二、注塑模具的结构及组成

1、成型零件

赋予成型材料形状、结 构、尺寸的零件,通常由 型芯(凸模)、型腔(凹 模)以及螺纹型芯、镶块 等构成。

注塑模的分类方法很多,按其所用注塑机的类 型可分为卧式注塑机用注塑模、立式注塑机用注塑 模、角式注塑机用注塑模及双色注塑机用注塑模等; 按模具的型腔数目可分为单型腔和多型腔注塑模; 按分型面的数量可分为单分型面和双分型面或多分 型面注塑模;按浇注系统的形式可分为普通浇注系 统和热流道浇注系统注塑模;另外还有气辅注塑模 具、蒸汽模具、重叠式模具(叠模)。

导套

流道板 导向锁 型腔板 型芯板 回锁(弹弓) 隔片 卸器保护板 卸板 底夹板

六角螺丝

六角螺丝

顶夹板

导套(1) 主流道板 导套(2) 水口拉板 导向锁 型腔板 型芯板 回锁(弹弓) 隔片 卸器保护板 卸板 底夹板 六角螺丝

六角螺丝

三板模

四板模

热流道结构

热流道结构

热流道模具

重叠模具结构图

双色模具图

5、抽芯机构

对于有侧孔或侧凹的塑件,在被顶出脱模之前,须先 进行侧向抽芯或分开滑块(侧向分型),方能顺利脱模。

6、模温调节系统 ★

为了满足注射成型工艺对模具温度的要求,需要有 模温调节系统(如:冷却水、热水、热油、蒸汽、冷 风及电热系统等)对模具温度进行调节的装置。

汽车副仪表板装饰盖注塑模设计

汽车副仪表板装饰盖注塑模设计*黎秋萍 赵明娟 李德英 张尚兵(华东交通大学载运工具与装备省部共建教育部重点实验室,南昌 330013) (辽阳金兴汽车内饰集团公司,辽阳 111000)摘要 对汽车内饰件副仪表板装饰盖注塑模进行了设计,运用Pro/E软件实现分型面的设计,使用M o l dfl ow对模具进行了CAE分析,优化了浇口位置,创新了模具设计方式。

根据产品结构,应用斜顶机构实现了产品四向侧抽芯,简化了模具结构,降低了制造成本。

关键词 汽车副仪表板装饰盖 CAD/CAE 斜顶 浇口位置汽车已逐渐成为人们日常生活的重要组成部分。

人们不仅要求汽车具有良好的使用性能,而且追求汽车具有时尚的外形轮廓和美观舒适的内饰[1-8]。

汽车内饰多由塑料件构成,注塑模具的质量是影响这些内饰件的重要因素,因此研究汽车内饰件模具具有积极的现实意义。

注塑模具CAD/ CAE技术的发展和应用使模具的设计、制造成本大大降低,模具质量大幅度提高。

Pro/E、M o l d flo w等软件为模具的设计提供了优良的平台。

笔者基于CAD/CAE技术设计了汽车内饰件副仪表板装饰盖注塑模具。

1 塑料件结构分析图1所示为汽车副仪表板装饰盖,材料为聚丙烯(PP),采用批量生产。

PP具有较高的力学性能,流动性能好,易于成型且成型收缩率小,比热容较低,在模具中凝固较快,模塑周期短;成型的塑料件尺寸稳定,表面光滑。

该塑料件轮廓宽为104mm,整体高为33mm,长为110mm,厚度为2.5mm。

塑料件外观为不均匀圆弧曲面,背面有6个内凹卡槽,起安装固定作用,两凸台上各有一孔起固定连接作用。

塑料件正面要求光滑,无顶出痕迹,背面为装配面,质量要求一般。

2 模具结构设计2.1 分型面设计分型面是用来分割工件或者已存在的模具体积块,它由一个或多个曲面特征组成。

在Pro/E的模具设计流程中,最关键的一步就是分型面的建立。

在设计分型面之前,必须考虑型腔的布局。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第1章塑料成型工艺性分析.................................................................................1.1 塑料的分析 ....................................................................................................................1.2 ABS塑料的性能分析.....................................................................................................1.3 ABS的注射成型过程及工艺参数................................................................................. 第2章拟定模具的结构形式和初选注射机.........................................................2.1 分型面位置的确定 ........................................................................................................2.2 型腔数量和排位方式的确定 ........................................................................................2.3注塑机型号的确定 ......................................................................................................... 第3章浇注系统的设计.........................................................................................3.1 主流道的设计 ................................................................................................................3.2 分流道的设计 ................................................................................................................3.3 浇口的设计 ....................................................................................................................3.4 校核主流道的剪切速率 ................................................................................................3.5 冷料穴的设计及计算 .................................................................................................... 第4章成型零件的结构设计及计算.....................................................................4.1 成型零件的结构设计 ....................................................................................................4.2 成型零件钢材的选用 ....................................................................................................4.3 成型零件工作尺寸的计算 ............................................................................................4.4 成型零件尺寸及动模垫板厚度的计算 ........................................................................ 第5章脱模推出机构的设计.................................................................................5.1 脱模力的计算 ................................................................................................................5.2 推出方式的确定 ............................................................................................................ 第6章模架的确定.................................................................................................6.1 各模板尺寸的确定 ........................................................................................................6.2模架各尺寸的校核 ......................................................................................................... 第7章排气槽和冷却系统的设计......................................................................... 第8章导向与定位结构的设计............................................................................. 结论......................................................................................................................... 参考文献.................................................................................................................第1章塑料成型工艺性分析1.1塑件的分析(1)外形尺寸如图1.1所示,该塑件壁厚为2.5mm处处相等,塑件外形尺寸不大,塑料熔体流程不太长,塑件材料为热塑性塑料,流动性较好,适合于注射成型。

(2)精度等级任务书中塑件未注公差,未注尺寸公差按所用塑料的高精度级查取。

(3)脱模斜度ABS的成型性能良好,化学稳定性较好,成型时收缩大,易变形翘曲。

参考文献[1]表2-10选择塑件上的型芯与凹模的统一脱模斜度为45ˊ。

(4)塑件尺寸如图1.1所示。

图1.1 塑件尺寸1.2 ABS塑料的性能分析(1)使用性能ABS(高密度聚乙烯)是一种结晶度高、非极性的热塑性树脂。

无毒、无味、无臭的白色颗粒,熔点约为130℃,相对密度为0.941~0.960。

它具有良好的耐热性和耐寒性,化学稳定性好,还具有较高的刚性和韧性,机械强度好。

介电性能,耐环境应力开裂性亦较好。

原态ABS的外表呈乳白色,在微薄截面呈一定程度的半透明状。

ABS具有优良的耐大多数生活和工业用化学品的特性。

ABS具有很好的电性能,特别是绝缘介电强度高,使其很适用于电线电缆。

中到高分子量等级具有极好的抗冲击性,在常温甚至在-40F低温度下均如此。

各种等级ABS的独有特性是四种基本变量的适当结合:密度、分子量、分子量分布和添加剂。

不同的催化剂被用于生产定制特殊性能聚合物。

这些结合生产出不同用途的ABS品级;在性能上达到最佳的平衡。

常用于电缆、软管、管材和型材、日用品和食品薄壁包装物等。

(2)成型性能1)、ABS吸水率很小(<0.01%),而成型水分允许含量可达0.1%左右,因此加工前不必要进行干燥处理。

2)、ABS熔点不高,料筒温度对熔体流动性的影响不如压力。

由于结晶晶核的熔融需要吸收大量的热量,故料筒温度的选择点应比熔点高,通常要高出十多度。

提高熔体的流动性。

一般为108~204℃。

3)ABS的流动性能好,较低压力下既能成型大多数制品。

薄壁件、长流程、窄浇口的制品一般用120MPa;一般制品用100MPa。

4)、模具温度对ABS制品的质量有较大的影响,模具温度大概为50~80℃以保证侧壁的易变性问题。

以提高其韧性及尺寸稳定性。

(3)ABS的主要性能指标其性能指标见表1.1。

详细的纯ABS性能指标见表1.1。

表1.1 ABS的性能指标1.3 的注射成型过程及工艺参数(1)注射成型过程(1)成型前的准备对ABS的色泽、粒度和均匀度等进行检验,由于DHPE不吸湿并具有好的防水蒸汽性,如果存储恰当则无须干燥。

(2)注射过程塑料在注射机料筒内经过加热、塑化达到流动状态后,由模具的浇注系统进入模具的型腔成型,其过程可分为冲模、压实、保压、倒流和冷却五个阶段。

(3)塑件的后处理(退火)。

塑件在成型过程中,由于塑化不均匀或由于塑料在型腔中的结晶、定向以及冷却不均匀而造成塑件各部分收缩不一致,或因其他原因使塑件内部不可避免地存在一些内应力而导致在使用过程中变形或开裂。

因此需要退火处理以消除存在的内应力,改善塑件的性能和提高尺寸稳定性。