AL-31F小涵道比涡扇发动机

第四代发动机先进结构

Tiles reduce wall cooling air requirements making more air available for NOx reduction A significant cost reduction relative to conventional machined combustors is also achieved

双转子轴流双涵道涡轮风扇发动机(大涵道比)

2. 四代航空发动机的划分(战斗机的燃气涡轮发动机)

第一代:单转子亚音速喷气发动机(推重比3~4) 20 世纪30~40 年代研制。 代表机种:美国的J47。 第二代:超声速涡喷发动机(推重比5~6) 大都在50 年代研制。 代表机种:美国的J79。 第三代:超声速涡扇发动机(推重比7~8,有的达到9左右) 研制始于 60 年代,用于高性能超音速战斗机。 代表机种:美国的F404、F100、前苏联的AL-31F、 英国的RB199 和法国的M88-2。 第四代:先进技术涡扇发动机(推重比达到10) 从 80 年代中期开始发展,代表机种有:美国的 F119、F135、俄罗斯的AL-41F 和欧洲四国联合研制 的EJ200。

F135以F119 发动 机核心机为基础,重 新设计了风扇和低 压涡轮,改进了加力 燃烧室和喷管。

• 风扇截面面积增加 了10% ~20 • 低压涡轮增加到2 级,以适应增大的 风扇 • 加力燃烧室平衡了 推力性能和隐身性 • 喷管由二元俯仰矢 量喷管改为轴对称 喷管

F135

F119

F135发动机实物照片

两台AL-41F

F-35

一台F135

4S: Stealth Supersonic cruise Super maneuverability Superior Avionics

国外航空发动机发展现状

国外航空发动机发展现状现代航空的发展历史并不长,在第一次工业革命孕育下问世、在第二次工业革命培养下成长,而其最基本的推动力就是航空发动机的进步,并且,航空发动机既是航空器的动力,也是整个航空产业的动力。

从活塞时代到喷气时代,现代航空飞速发展,燃气涡轮发动机逐渐成为航空动力的主力样式,在可预见的未来尚无其它可以替代的。

当前,全球航空发动机发展基本上仍然保持着多年以前所形成的格局,美俄英法中五国共分天下,其他的发达国家和发展中国家还没有能够跻身的,足见技术门槛是多么高,而这个格局又实则是美一超、俄英法三强、中一弱的态势,这个态势多年以来也没有打破。

当然,这里所说的格局主要是指由能制造小涵道比大推力军用发动机的国家构成的,如果再加上民用领域的大涵道比发动机,乌克兰以及加拿大也可以算进去。

中国航空发动机事业起步不算晚,而且初期所走过的道路是畅顺的,特别是在涡喷发动机仿制和批产方面所建立的储备较为厚实。

而近年来的发展,与自己的过去比较,可谓成果连连,即便是在整体上也是今非昔比,整体上离国外还有较大差距。

美国超强大国美国目前在全球航空发动机领域是超级强国,算是自成第一梯队,以普惠(PW)和通用(GE)2个公司为代表。

美国技术水平最高的航空发动机当属F-35飞机的F135发动机,在全球也是。

不仅仅具有20吨的推力,更重要的是在设计技术和制造工艺上集合了普惠公司以及英国罗罗公司的精华,例如整体式叶盘、健康管理系统、模块化设计,最近,普惠公司宣布在生产中更换3个模块,可将推力释放到21吨级,可省5%的油。

通用公司在军用航发领域稍嫌滞后。

最出色的作品是超级大黄蜂飞机的F414-GE-400发动机,同样是推比10一级的中等推力航空发动机。

俄罗斯位居第二俄罗斯、英国和法国三强应该是属于第二梯队。

俄罗斯在全球航空发动机第二梯队中目前仍然是领先,尽管领先的距离在缩短。

去年年底,推出了自己的第四代大推力航空发动机产品,即izdeliye30发动机,已经在苏-57上进行了成功试飞。

专家访谈:宋宜昌谈我国国防家当几个弱项[特辑]

![专家访谈:宋宜昌谈我国国防家当几个弱项[特辑]](https://img.taocdn.com/s3/m/9c142a32cdbff121dd36a32d7375a417866fc198.png)

专家访谈:宋宜昌谈我国国防工业几个弱项目前,中国国防工业有哪些领域是最关键而又与发达国家差距较大的,是必须得集中精力突破的,如果突破不了,我们就会受制于人的?本次沙龙,宋宜昌先生选了五个重要领域并谈了看法。

定向凝固高温合金宋:中国如果要发展大飞机,发展更高性能的军机,必须要有大推力涡扇发动机。

发动机里最关键的是涡轮和压气机。

无论是商用的高涵道比涡扇发动机,还是军用的小涵道比涡扇发动机,都需要核心机,而且需要最好的发动机叶片。

叶片分涡轮叶片和压气机叶片。

涡轮叶片一般要在1500℃和接近15000转/分这种极大离心力的恶劣工况下运转,在这种条件下工作成千上万个小时,要求极高。

涡轮叶片工作温度高,负荷大,应力复杂,要求材料具有很强的热强性、抗冲击性、抗疲劳性、耐腐蚀能力及损伤容限特征。

它的工作温度已经超过钢铁承受的温度,只能用高温合金。

但高温合金在这么高的温度和这么大的离心力下要产生蠕动,一蠕动,叶片就要变形,很容易失效。

在这种恶劣工况下,过去我们用的是多晶体合金。

它的特点是:你把合金一弄断,看它的断面有很多闪亮的晶点。

这种晶格结构有缺陷的地方首先会断裂。

而单晶体合金就避免了多晶体合金的缺陷,它是均匀的整体,没有缺陷。

如采用定向凝固制造成定向单晶合金,就消除了晶界,可将使用温度提高一个台阶,约为30℃,从而使涡轮进口温度提高30℃-60℃左右。

它的整体辐射非常均匀,具有更高的疲劳寿命。

多晶体合金容易疲劳,在高温下容易沿着晶界产生裂纹,而单晶把这个条件提高了1~2个数量级。

在压气机叶片上,有很大的气动弹性,没有优秀的压气机叶片,承受不了气动弹性引起的疲劳和裂纹。

目前中国和国外这方面差距非常大,中国还没有民用涡扇发动机,都谈不上与国外的比较。

军用的有,原来是涡轮喷气,现在是涡轮风扇,但用不到一千小时就要大修。

西方的发动机使用寿命起码是一万个小时。

如果这个差距不赶上,即使造出飞机来,由于发动机使用寿命短,也影响飞机的出勤率。

AL_31F发动机的改进新动态

A-C 可靠性高 ! 可使用在苏,-" 飞机的各种飞行 高度和速度下 " 即使飞机在以 D- 的速度进入平螺

旋 % 直螺旋 % 翻转螺旋和进气道喘振的情况下 " 发动 机工作仍然极其稳定 ! 喘振消除系统 %空中自动点火 系统 % 主燃烧室和加力燃烧室的再次启动系统等可 保证在使用机载武器时动力装置工作的可靠性 !

第三代 发动机 推重比 加力单位推力 >;*+,>?@>A( 加力耗油率 >;?@>;*+, ’ 5(( 中间单位推力 >;*+,>?@>A( 中间状态耗油率 >;?@>;5 ’ *+,(( 第四代 发动机

"%( 第三阶段

有原则性变化 # 安装俄第五代发动机零件 ! 如 把第一改进阶段上使用的四级风扇换成大行程叶片 的 $ 通风机 %& 叶片与叶轮合为一体 ! 经过第三阶段 改进后 & 发 动 机 推 力 将 增 加 到 ’& )$$*+, & 使 苏 -!. 飞机的性能大大改善 & 而发动机的保险寿命和规定 寿命并不发生改变 ! 改 进 型 /0-%’1-2’ 发 动 机 与 现 役的 /0-%’1 发动机完全可以换装 ! 同样值得关注的有 /0-%’1 发动机已在努力提升发动机的起动海拔高度 ! 俄领 土上几乎没有高海拔机场 & 而使用苏 -!. 系列飞机 的 其 他 国 家 有 这 种 机 场 & 其 海 拔 在 % 3$$4 左 右 !

收稿日期 !!""#$%!$%& " 修回日期 !!""’$"#$%%

图 % +,$#%- 加力涡扇发动机结构剖面

中国超级涡扇十航空发动机性能全揭秘

中国超级涡扇十航空发动机性能全揭秘八十年代初期,中国航空研究院606所(中国航空工业第一集团公司沈阳发动机设计研究所)因七十年代上马的歼九、歼十三、强六、大型运输机等项目的纷纷下马,与之配套的研发长达二十年的涡扇六系列发动机也因无装配对象被迫下马,令人扼腕,而此时中国在航空动力方面与世界发达国家的差距拉到二十年之上。

面对中国航空界的严峻局面,国家于八十年代中期决定发展新一代大推力涡扇发动机,这就是涡扇10系列发动机。

依据装配对象的不同,涡扇10系列有涡扇10、涡扇10A、涡扇10、涡扇10C、涡扇10D等型号,其中涡扇10A是专门为中国为赶超世界先进水平而上马的新歼配套的。

中国为加快发展涡扇 10系列发动机,采取两条腿走路方针。

一是引进国外成熟的核心机技术。

中美关系改善的八十年代,中国从美国进口了与F100同级的航改陆用燃汽轮机,这是涡扇10A核心机的重要技术来源之一;二是自研改进。

中国充分运用当时正在进行的高推预研部分成果(如92年试车成功的624所中推核心机技术,性能要求全面超过F404),对引进的核心机加以改进,使核心机技术与美国原型机发生了较大变化,性能大为增强。

这里说句题外话,网上有人说涡扇10是在F404 基础上放大而成,性能直逼F414,似乎也不无道理,因为核心机技术较多,不能单纯说由那一家发展而来。

结构 :涡扇10/10A是一种采用三级风扇,九级整流,一级高压,一级低压共十二级,单级高效高功高低压涡轮,即所谓的3+9+1+1结构结构的大推力高推重比低涵道比先进发动机。

黎明在研制该发动机机时成功地采用了跨音速风扇;气冷高温叶片,电子束焊整体风扇转子,钛合金精铸中介机匣;,挤压油膜轴承,刷式密封,高能点火电嘴,气芯式加力燃油泵,带可变弯度的整流叶片,收敛扩散随口,高压机匣处理以及整机单元体设计等先进技术。

涡扇10A的制造工艺与 F100、AL-31F相似,十分先进,外涵机匣利用中推部分先进技术采用高性能的聚酰亚树脂复合材料,刷式密封,机匣所用材料与美制F414相似,电子束焊接整体涡轮叶盘,超塑成形/扩散连接四层风扇导流叶片,钛合金宽弦风扇空心叶片,第三代镍基单晶高温合金,短环燃烧室,收扩式喷口,全权限电子控制技术,结构完整性设计,发动机制造和设计十分先进,不亚于世界同类产品,采用三合一的多孔回流复合冷却先进技术,使涡轮叶片的冷却效果提高了二倍,而且耐5000次热冲击试验无裂纹发生。

AL-31F小涵道比涡扇发动机

2、高压涡轮转子连接结构特点

叶片与盘的连接:枞树形榫头连接,叶片

榫头呈楔形,轮缘凸块呈倒楔形,这种榫头重量 轻,榫头在轮缘所占的周向尺寸小,因而在轮盘 上可以安装较多的叶片。这种榫头有间隙的插入 榫槽内,允许轮缘受热后能自由膨胀,因而减小 了连接处的热应力,由于装配间隙的存在,低转 速时叶片可以在榫槽内有一定相互移动,起到一 些阻尼减振作用,并可自动定心,减小了离心力 所引起的附加弯矩。这种榫头也有利于冷却。但 这种榫头也有缺点,容易发生应力集中,加工精 度高等。

1、高压压气机结构形式及特点

第四页,共29页。

高压压气机结构

第五页,共29页。

1、高压压气机结构形式及特点

高压压气机为9级轴流式。第1~3级盘用电 子束焊焊在一起,而第4~6级盘同样用电子束焊 焊为一个整体。第7~9级则为单盘,而用长螺栓 与6级盘连在一起。并且9级压气机盘与叶片连接

的榫头均为环形燕尾槽。这种结构对于叶片较大 的前两级叶盘就其强度分析上有较大的不足,但 是为了减轻重量,只能接受这种结构,在结构优 化设计和工艺加工上进行补偿。转子的前轴颈由

第4级盘前伸,第3级处连接,以便缩短转子长度。 第1~6级盘为钛合金构件,第7~9级则用耐热 合金制成。第1~5级转子叶片用钛合金制成,第

第六页,共29页。

2、低压压气机结构形式及特点

第七页,共29页。

低压压气机为4级轴流式,增压比为3.6。整 个低压压气机为全钛结构。前3级转子叶片带有阻 尼凸台。整个低压压气机转子用电子束焊焊为一

2)风扇转子前两级为焊接,后两级为螺栓连接。 这是由于后轴颈与第三级盘连接,以缩短风扇 转子支承间的距离,此外还可以提高转子的维 修性。

3)风扇前后轴与轮盘焊接,以减轻转子重量。 4)前两级风扇叶片与盘连接榫槽槽向固定为径 向销钉,大可承受较大的槽向分力,以保证叶 根大的倾斜角。

【2019年整理】AL31F发动机

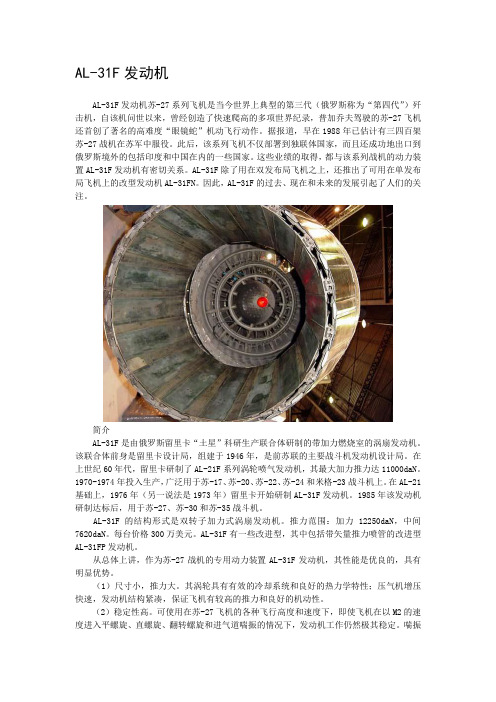

AL-31F发动机AL-31F发动机苏-27系列飞机是当今世界上典型的第三代(俄罗斯称为“第四代”)歼击机,自该机问世以来,曾经创造了快速爬高的多项世界纪录,普加乔夫驾驶的苏-27飞机还首创了著名的高难度“眼镜蛇”机动飞行动作。

据报道,早在1988年已估计有三四百架苏-27战机在苏军中服役。

此后,该系列飞机不仅部署到独联体国家,而且还成功地出口到俄罗斯境外的包括印度和中国在内的一些国家。

这些业绩的取得,都与该系列战机的动力装置AL-31F发动机有密切关系。

AL-31F除了用在双发布局飞机之上,还推出了可用在单发布局飞机上的改型发动机AL-31FN。

因此,AL-31F的过去、现在和未来的发展引起了人们的关注。

简介AL-31F是由俄罗斯留里卡“土星”科研生产联合体研制的带加力燃烧室的涡扇发动机。

该联合体前身是留里卡设计局,组建于1946年,是前苏联的主要战斗机发动机设计局。

在上世纪60年代,留里卡研制了AL-21F系列涡轮喷气发动机,其最大加力推力达11000daN。

1970-1974年投入生产,广泛用于苏-17、苏-20、苏-22、苏-24和米格-23战斗机上。

在AL-21基础上,1976年(另一说法是1973年)留里卡开始研制AL-31F发动机。

1985年该发动机研制达标后,用于苏-27、苏-30和苏-35战斗机。

AL-31F的结构形式是双转子加力式涡扇发动机。

推力范围:加力12250daN,中间7620daN。

每台价格300万美元。

AL-31F有一些改进型,其中包括带矢量推力喷管的改进型AL-31FP发动机。

从总体上讲,作为苏-27战机的专用动力装置AL-31F发动机,其性能是优良的,具有明显优势。

(1)尺寸小,推力大。

其涡轮具有有效的冷却系统和良好的热力学特性;压气机增压快速,发动机结构紧凑,保证飞机有较高的推力和良好的机动性。

(2)稳定性高。

可使用在苏-27飞机的各种飞行高度和速度下,即使飞机在以M2的速度进入平螺旋、直螺旋、翻转螺旋和进气道喘振的情况下,发动机工作仍然极其稳定。

AЛ-31Ф(AL-31F)发动机

AЛ-31Ф(AL-31F)发动机结构形式双转子加力式推力范围加力12258daN、中间7620daN。

现状生产价格300万美元用途用于苏-27歼击机。

不带加力的AЛ-31Ф曾用于“暴风雪”(БУРАН)航天飞机在大气层中试飞时的动力装置(机上装6台)。

改进型还用于苏-35等飞机上。

研制情况AЛ-31Ф为留里卡设计局在1976~1985年间研制的加力式涡轮风扇发动机。

在研制中曾遇到极大的困难。

一是超重。

起初,发动机有4级风扇、12级高压压气机、2级高压涡轮和2级低压涡轮共20个级。

结果发动机超重,达1600kg,而推力仅11000daN,不得不进行大改。

改后的方案,风扇仍为4级,但高压压气机减为9级,高低压涡轮各为1级,总级数降到15级,于1976年将重量降到1520kg,但故障很多。

为排除故障重量又有增加,约增加了10%,后来采用每减重1kg奖励5个月工资的办法,减轻了70公斤,实现了原定的重量目标。

二是涡轮效率比设计值低4%,后来决定接受这个现实。

但为了达到性能,只好将涡轮进口温度由1350℃提高到1392℃。

结果涡轮叶片裂纹,为此改进了冷却流路,流路十分复杂,采用了旋流冷却,用了新的工艺和好的材料,表面加钴、镍、铬、铝涂层。

为此曾撤换过5名领导。

在1976~1985年期间,共解决了685个难题。

AЛ-31Ф设计中共获得128项专利,使用51台发动机,总运转22900h,其中台架试车16625h,试飞6275h。

AЛ-31Ф还有改进型,其中包括带有矢量喷管的改进型,但未见详细报道。

结构和系统进气口进气机匣为全钛结构,有23个可变弯度的进口导流叶片,导流叶片前缘固定,由来自高压压气机第7级的空气防冰,后部则为可调叶片。

风扇4级轴流式,增压比为 3.6。

整个风扇为全钛结构。

前3级转子叶片带有阻尼凸台。

整个风扇转子用电子束焊焊为一个整体构件。

第4级转子叶片对应的外机匣上,带有机匣处理环腔,开有400个斜槽,用以提高风扇的稳定工作裕度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、高压涡轮转子连接结构特点

叶片与盘的连接:枞树形榫头连接,叶片

榫头呈楔形,轮缘凸块呈倒楔形,这种榫头重量 轻,榫头在轮缘所占的周向尺寸小,因而在轮盘 上可以安装较多的叶片。这种榫头有间隙的插入 榫槽内,允许轮缘受热后能自由膨胀,因而减小 了连接处的热应力,由于装配间隙的存在,低转 速时叶片可以在榫槽内有一定相互移动,起到一 些阻尼减振作用,并可自动定心,减小了离心力 所引起的附加弯矩。这种榫头也有利于冷却。但 这种榫头也有缺点,容易发生应力集中,加工精1F的静子承力系统在承力方案上采 用了三个承力框架:

1、在风扇前1号支点处由进口导向器叶片固定部 分作为受力框架将辊棒轴承的径向负荷外传,经 风扇机匣传至主安装节。

2、在风扇和高压压气机之间的中介机匣是发动 机主承力框架,风扇后2号支点、低压涡轮轴前 支点即3号支点和高压压气机前4号支点所承受的 轴向载荷和径向载荷均通过中介机匣传到安装节 上

• 盘与轴的连接:采用短螺栓连接。由于设 计要求尽量缩短轴的长度和制造工艺的限 制,涡轮盘与前后轴颈采用短精密螺栓连 接,前轴颈同样通过短螺栓与涡轮轴连接。 为保证长期使用转子而不发生偏心和接触 面磨损增加转子的不平衡,造成转子系统 振动加大,在每个连接面上都设计有定心 面。

• 由于高压涡轮转子为单级,所以没有盘与 盘之间的连接。

• 盘与盘的连接:第1~3级盘用电子束焊焊 在一起,而第4~6级盘同样用电子束焊焊 为一个整体。第7~9级则为单盘,而用长 螺栓与6级盘连在一起。由于后几级与燃烧 室非常接近,如果使用短螺栓连接,就会 使要保证的热定心,传扭等的参数十分复 杂,所以采用了长螺栓连接。在这种由长 螺栓将四级轮盘连接结构设计中,各盘之 间夹一个等直径鼓筒,鼓筒与盘靠圆柱面 定位,由多根长螺栓轴向拉紧,靠端面压 紧的传扭鼓筒传扭。

AL-31F简介

AL-31F的结构形式是双转子加力式涡轮 风扇发动机。其性能是优良的,具有明显优 势:

(1)尺寸小,推力大。 (2)稳定性高。 (3)维修简便。 (4)使用寿命长。

AL-31F简介

总体结构分析

一、高、低压转子结构形式、支 承方式及其特点

1、高压压气机结构形式及特点

高压压气机结构

2、低压压气机结构形式及特点

低压压气机为4级轴流式,增压比为3.6。 整个低压压气机为全钛结构。前3级转子叶片 带有阻尼凸台。整个低压压气机转子用电子

束焊焊为一个整体构件。第四级转子叶片对

应的外机匣上,带有机匣处理环腔,即在机 匣内壁开有400个斜槽,用以提高其稳定工作 裕度。第四级出口整流叶片为双排的串列叶 栅。低压压气机机匣为整体分段。

AL-31F小涵道比涡扇发动机

总体结构分析

主讲人:杜屹森 组员:谢 颖、吴义兵、

尹国浩、李 晗

AL-31F简介

AL-31F发动机是由俄罗斯留里卡土星 “科研生产联合体”研制的带加力燃烧室的 涡扇发动机,它是在AL-21的基础上发展而来。 1985年该发动机研制达标后,用于苏-27、苏 -30和苏-35战斗机。除了用在双发布局飞机 之上,它还推出了可用在单发布局飞机上的 改型发动机AL-31FN。

特点:柔性结构,易于安装,具有有效保护作用。

五、涡轮转子-支承结构设计特点

• 低压涡轮

上图所示两个轴承座的力均通过中介机

匣传出。其中,低压涡轮的前轴承位于高压 轴所带的套筒结构内,为中介轴承,高压压 气机的轴颈前断有套齿,套齿带动低压转子 的辊棒轴承及其外面的大滚珠轴承之间的套 筒结构,进一步传动中央锥齿系统。高压转 子的前轴承采用了弹性挤压油膜阻尼器和石 墨封严装置。

四、低压转子联轴器特点

由于低压转子采用四支点支承方案,联轴器

既要传递扭矩又要保证涡轮轴压气机在工作时不 会产生由于转子系统不同心所产生的附加振动, 因此,低压转子采用四个支点低压联轴器,多用 途但复杂。在联轴器设计中,必须解决的问题是, 保证在风扇转子和低压涡轮转子不同心的情况下, 转子系统的稳定工作,同时可以传递大的扭矩和 轴向力。在AL-31F低压转子联轴器的结构设计中, 采用轴向力传递路线和扭矩传递路线分别设计的 概念。通过传扭套齿短轴和风扇后的轴承衬套分 别连接风扇轴和涡轮轴,其中利用三对套齿的间 隙以适应转子的不同心。

低压涡轮后支点:低压涡轮转子的轴颈通过径 向销钉与涡轮盘连接,轴颈通过滚棒轴承支承, 弹性挤压油膜阻尼器,最后将力传到承力支板上。 后支承中同样采用了石墨端面滑油封严组合。

接触式石墨封严装置

• 高压涡轮

高压涡轮转子的后支点:该支点采用中

介轴承设计,用螺栓将后轴颈与高压涡轮盘 连接,使高压涡轮转子后支点尽量靠近低压 涡轮后支点,从而减小高低压转子之间的动 力影响。由于高压涡轮转子后置带你中介轴 承的使用,缩短了发动机长度,省略了一个 承力框架,从而有效地减轻了发动机的质量。 另外,高压涡轮转子后支点也采用了接触式 的石墨封严装置,由一对钢衬套和一对石墨 垫圈组成,石墨垫圈之间有弹簧片,而在钢 衬套之间装有间隔衬筒,以防止封严装置压 得太紧。

3、后传力框架由涡轮后支板、内锥和外机匣组 成。由于高压涡轮轴后支点是转子间中介抽出, 其径向载荷传到低压轴上,连同低压涡轮的径向 载荷由低压涡轮后支点传至后传力框架后,再经 涡轮外机匣等传到辅助安装节上。

三、高压转子连接结构特点

1、高压压气机转子结构的连接特点

叶片与盘的连接:高压压气机中全部采 用了环形燕尾榫头,这种结构加工方便,装 配简单,特别是在更换叶片时只需打开压气 机机匣即可拆装叶片,但由于榫头尺寸相当 于燕尾榫头较小,因而在一些发动机中只用 在离心力较小的压气机后几级叶片上,而AL31F高压压气机中全部采用环形燕尾榫头实属 少见。

3、高低压涡轮结构形式及特点

• 高压涡轮

• 高低压涡轮均为单级。高压涡轮导向器共 有14组,每组3个叶片。高压涡轮转子叶片 共90片,不带冠,榫头处带有摩擦阻尼减 振器。高压涡轮盘与前后轴用螺栓连接。

• 低压涡轮

• 低压涡轮导向器共11组,每组亦为3 个叶片。 转子叶片亦为90片,带冠。低压涡轮轴的特点 是前后分为三段,前、后段由耐热不锈钢制成, 中段由钛合金制成,三段间以“叉型”结构用 径向销钉连为一体。为减小高压涡轮后支承轴 承与低压轴后支点的距离,以减小在工作过程 中转子间的动力影响,低压涡轮盘孔较大,并 通过三叉型轴颈连接低压涡轮盘、涡轮轴和高 压后轴承。

4、支承方式及特点

低压转子的支承方案采用1-2-1四点支承 方案,即风扇转子支承于2个支点,低压涡轮 也支承于2个支点,两转子间采用传递扭矩与 轴向力的特殊的柔性联轴器连接。

高压转子仍采用1-0-1两支点方案,且后 支点为中介支点。

由于低压涡轮转子支承于两个支点上,

工作时非常平稳,因而通过中介轴承支承于 低压涡轮转子上的高压转子,工作非常稳定。 但这种支承方案却使低压转子的联轴器及涡 轮前支点的结构变复杂。

六、减重措施

• 风扇前后轴与轮盘焊接,以减轻转子重量。 • 高压压气机9级压气机盘与叶片连接的榫头

均为环形燕尾槽。 • 采用重量轻的材料,高压压气机第1~6级

盘为钛合金构件,第1~5级转子叶片用钛 合金制成。进口导流器和1级导流器均由钛 合金制成并装在一个由钛合金制成的前机 匣上。 • 采用中介轴承支承可以不用幅板进行减重。

结构特点:

1)风扇机匣为整体分段,这可以最大限度的保证在 任何工作状态下机匣的变形保持原形,从而提高风扇 的效率。 2)风扇转子前两级为焊接,后两级为螺栓连接。这 是由于后轴颈与第三级盘连接,以缩短风扇转子支承 间的距离,此外还可以提高转子的维修性。 3)风扇前后轴与轮盘焊接,以减轻转子重量。 4)前两级风扇叶片与盘连接榫槽槽向固定为径向销 钉,大可承受较大的槽向分力,以保证叶根大的倾斜 角。 5)风扇第四级动叶后对应机匣位置有处理机匣以防 止喘振,扩大稳定工作裕度。 6)由于风扇叶片在设计中过于追求高的效率而采用 大展弦比叶片,从而降低了风扇叶片的抗外物打伤性 能,因此,在结构上通过在前三级叶片上设计凸肩以 保证发动机可靠性。

1、高压压气机结构形式及特点

高压压气机为9级轴流式。第1~3级盘用电子束焊焊 在一起,而第4~6级盘同样用电子束焊焊为一个整体。第 7~9级则为单盘,而用长螺栓与6级盘连在一起。并且9级 压气机盘与叶片连接的榫头均为环形燕尾槽。这种结构对 于叶片较大的前两级叶盘就其强度分析上有较大的不足, 但是为了减轻重量,只能接受这种结构,在结构优化设计 和工艺加工上进行补偿。转子的前轴颈由第4级盘前伸, 第3级处连接,以便缩短转子长度。第1~6级盘为钛合金 构件,第7~9级则用耐热合金制成。第1~5级转子叶片用 钛合金制成,第6~9级转子叶片用耐热合金制成。进口导 流器和1级导流器均由钛合金制成并装在一个由钛合金制 成的前机匣上。进气导流器和第1~2级导流器,共三排是 可调的。1~8级导流器均为悬臂式结构,出口导流器也是 双排串列叶栅。