基于气泡轨迹模型研究动压式油气分离器的分离性能

某汽油机油气分离器模拟分析及试验验证

某汽油机油气分离器模拟分析及试验验证冯玮玮;张超;刘芯娟;候文娟;常耀红【摘要】本文利用三维流体软件对某汽油机的油气分离器进行CFD分析,分别进行稳态计算和瞬态分析,并进行油气分离器试验。

由此得出结论,油滴的粒子直径越大,分离效率越高;在油气分离器内部设置挡板和圆孔板可以对油气进行有效的分离;模拟技术与试验相结合可以快速准确地为一款发动机选择合适的油气分离器结构。

【期刊名称】《汽车制造业》【年(卷),期】2016(000)018【总页数】3页(P64-66)【关键词】油气分离器;试验验证;汽油机;模拟分析;CFD分析;发动机选择;三维流体;瞬态分析【作者】冯玮玮;张超;刘芯娟;候文娟;常耀红【作者单位】安徽江淮汽车股份有限公司【正文语种】中文【中图分类】U464.171本文利用三维流体软件对某汽油机的油气分离器进行CFD分析,分别进行稳态计算和瞬态分析,并进行油气分离器试验。

由此得出结论,油滴的粒子直径越大,分离效率越高;在油气分离器内部设置挡板和圆孔板可以对油气进行有效的分离;模拟技术与试验相结合可以快速准确地为一款发动机选择合适的油气分离器结构。

在汽油机运转过程中,活塞窜气进入到曲轴箱内。

窜气中带有机油颗粒,如果没有及时清理,会导致机油变差、零部件受腐蚀,汽油机长时间工作将会导致曲轴箱内压力过大,使得各结合部件之间产生漏气、漏油等问题。

为了解决上述问题,越来越多的厂家利用油气分离器结构来进行呼吸系统中的油气分离。

油气分离器将油气混合气中的油滴分离并回流到油底壳,剩下的气体通过进气系统进入燃烧室燃烧。

传统的油气分离器开发方法是基于一些工程经验,经过反复的设计、试验和设计过程,增加了试验成本和开发周期。

本文通过对某汽油机油气分离器进行CFD(计算流体力学)分析,在计算机中建立油气分离器模型,对油气分离器内部的气液两相流进行数值模拟,可以得出压力分布、速度分布及分离效率等,从而对油气分离器性能进行判断,在油气分离器结构设计之初对其方案进行优化。

油气分离器内油滴轨迹的数值模拟

油气分离器内油滴轨迹的数值模拟

孙秀君;孙海鸥;姜任秋

【期刊名称】《应用科技》

【年(卷),期】2006(033)010

【摘要】采用数值模拟的方法研究分离器内油滴的运动.单相流场采用各向异性的雷诺应力方程模型,气液两相流场采用相间耦合的DPM模型计算,用随机轨道模型对油滴的运动轨迹进行追踪.通过对油滴轨迹的分析,揭示了油滴在分离器中运动的物理机制.结果表明:油滴的轨迹受叶片数量、叶轮转速和油滴粒径的影响很大.【总页数】4页(P69-72)

【作者】孙秀君;孙海鸥;姜任秋

【作者单位】哈尔滨工程大学,动力与能源工程学院,黑龙江,哈尔滨,150001;哈尔滨工程大学,动力与能源工程学院,黑龙江,哈尔滨,150001;哈尔滨工程大学,动力与能源工程学院,黑龙江,哈尔滨,150001

【正文语种】中文

【中图分类】TE9

【相关文献】

1.油气分离器内油滴运动轨迹的数值模拟 [J], 冯健美;畅云峰;屈宗长;姚建国

2.柱状旋流分离器内液滴运动轨迹的数值模拟 [J], 蒋维伟;董克用

3.导叶式旋流器内油滴运动迁移规律的数值模拟 [J], 王振波;马艺;金有海

4.二维T型微通道内液滴生成与梯状网络内液滴相位同步问题数值模拟 [J], 杨帆;

邵旭升;郭雪岩

5.旋流器内油滴聚并破碎与粒径分布的数值模拟 [J], 吕凤霞;王剑;袁惠新;王涛因版权原因,仅展示原文概要,查看原文内容请购买。

《2024年气泡动力学特性的三维数值模拟研究》范文

《气泡动力学特性的三维数值模拟研究》篇一摘要气泡动力学特性作为流体力学中的重要组成部分,涉及流体动力学、相变及物质传递等多方面的基本理论。

本研究旨在运用三维数值模拟技术,对气泡动力学特性进行深入探讨,以期为相关领域提供理论依据和指导。

本文首先介绍了研究背景与意义,然后详细描述了研究方法、模型建立、模拟过程及结果分析,最后总结了研究的主要发现和未来展望。

一、引言气泡动力学特性在许多工程领域具有广泛的应用,如化工、生物医学、环境科学等。

近年来,随着计算技术的发展,三维数值模拟成为研究气泡动力学特性的重要手段。

本研究通过对气泡在流体中的运动过程进行三维数值模拟,探讨其动力学特性的影响因素和变化规律。

二、研究方法与模型建立本研究采用三维数值模拟技术,通过建立流体动力学模型,对气泡在流体中的运动过程进行模拟。

模型中考虑了气泡的形状、大小、密度、表面张力等关键因素,以及流体的速度、温度、压力等参数。

此外,还采用了高精度的数值计算方法,以确保模拟结果的准确性。

三、模拟过程及结果分析1. 模拟过程在模拟过程中,首先设定初始条件,包括气泡的形状、大小、位置及流体参数等。

然后运用计算流体动力学(CFD)软件进行三维数值模拟,观察气泡在流体中的运动过程。

通过调整参数,探讨不同条件下气泡的动力学特性。

2. 结果分析根据模拟结果,我们可以得到气泡在流体中的运动轨迹、速度变化、形状变化等信息。

通过对这些数据的分析,我们可以得出以下结论:(1)气泡形状对动力学特性的影响:不同形状的气泡在流体中具有不同的运动轨迹和速度变化。

一般来说,球形气泡在流体中的运动较为稳定,而椭圆形或不规则形状的气泡则容易发生变形和旋转。

(2)流体参数对气泡动力学特性的影响:流体的速度、温度和压力等参数对气泡的运动特性具有显著影响。

当流体速度增大时,气泡的运动速度也会相应增大;当温度和压力发生变化时,气泡的体积和形状也会发生相应的变化。

(3)表面张力对气泡动力学特性的影响:表面张力是影响气泡稳定性的关键因素。

《2024年气泡动力学特性的三维数值模拟研究》范文

《气泡动力学特性的三维数值模拟研究》篇一一、引言随着计算机科技与计算流体力学的持续发展,气泡动力学特性的研究已经成为了众多领域中不可或缺的一部分。

本文将通过三维数值模拟的方法,对气泡动力学特性进行深入研究。

通过模拟气泡在流体中的运动、变形以及与其他物体的相互作用,我们能够更准确地理解气泡的动态行为,为实际工程应用提供理论支持。

二、研究背景与意义气泡动力学特性的研究涉及流体力学、物理化学等多个领域,具有广泛的应用价值。

在工业生产中,如化学反应器、水力发电站、污水处理等过程中,气泡的行为特性对过程效率和产品质量具有重要影响。

此外,在生物医学、海洋科学等领域,气泡的动力学特性也对理解生命过程和自然现象具有重要作用。

然而,由于气泡行为的复杂性,实验研究往往受到诸多限制。

因此,采用数值模拟的方法进行气泡动力学特性的研究具有重要意义。

通过数值模拟,我们可以更加方便地获取气泡的运动轨迹、变形程度以及与其他物体的相互作用力等信息,从而更全面地理解气泡的动力学特性。

三、三维数值模拟方法本部分将介绍我们采用的三维数值模拟方法。

首先,我们建立了气泡和周围流体的三维模型,并采用了合适的网格划分方法。

其次,我们选择了合适的流体模型和湍流模型来描述气泡的运动和变形过程。

最后,我们利用计算机进行数值求解,得到了气泡的运动轨迹和动力学特性。

四、模拟结果与分析通过三维数值模拟,我们得到了丰富的气泡动力学特性数据。

首先,我们发现气泡在流体中的运动轨迹受到多种因素的影响,如流体的速度、粘度、表面张力等。

此外,气泡的变形程度也与其所处环境密切相关。

我们进一步分析了这些因素对气泡动力学特性的影响规律。

另外,我们还研究了气泡与其他物体的相互作用。

我们发现,当气泡与其他物体接触时,会产一定的相互作用力。

这种相互作用力的大小和方向受到多种因素的影响,如物体形状、大小、表面性质等。

我们还通过模拟不同情况下的气泡运动过程,得到了气泡与其他物体相互作用的动态过程。

旋风式油气分离器分离特性影响因素的仿真研究

24—29

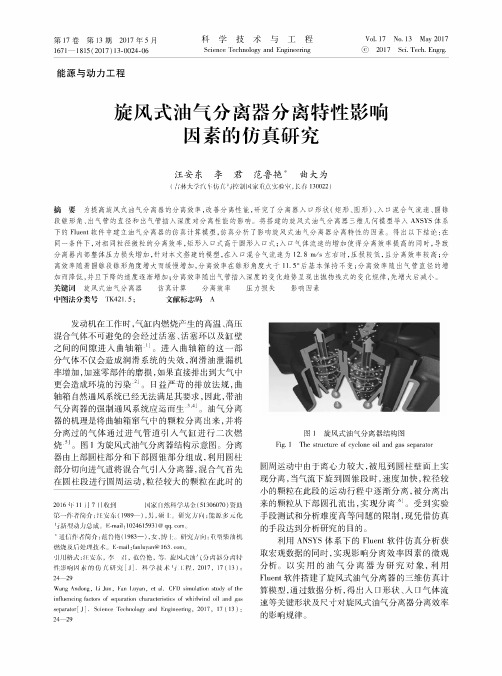

图 1 旋风式油气分离器结构图 Fig. 1 The structure of cyclone oil and gas separator

圆 周 运 动 中 由 于 离 心 力 较 大 ,被 甩 到 圆 柱 壁 面 上 实 现分离,当气流下旋到圆锥段时,速 度 加 快 ,粒径较 小 的 颗 粒 在 此 段 的 运 动 行 程 中 逐 渐 分 离 ,被分离出 来 的 颗 粒 从 下 部 圆 孔 流 出 ,实 现 分 离 [6]。受 到 实 验 手 段 测 试 和 分 析 难 度 高 等 问 题 的 限 制 ,现 凭 借 仿 真 的手段达到分析研究的目的。

CFD simulation

influencing factors of separation characteristics of whirlwind oil and gas

separator[ J ]. Science Technology and Engineering,2017,1 7 ( 1 3 ) :

旋风式油气分离器分离特性影响 因素的仿真研究

汪 安 东 李 君 范 鲁 艳 ! 曲大为 ( 吉林大学汽车仿真与控制国家重点实验室,长 春 130022)

摘 要 为提高旋风式油气分离器的分离效率,改善分离性能,研究了分离器入口形状(矩形、圆形)、入口混合气流速、圆锥

《2024年气泡动力学特性的三维数值模拟研究》范文

《气泡动力学特性的三维数值模拟研究》篇一摘要本文通过三维数值模拟技术,对气泡动力学特性进行了深入研究。

通过对气泡生成、运动、上升和破裂等过程进行数学建模和模拟,我们能够更好地理解气泡在不同条件下的行为,从而为工业生产、环境保护、海洋工程等领域的实际问题提供理论依据和解决方案。

一、引言气泡作为流体中的基本组成部分,其动力学特性在许多领域具有重要影响。

从微观的化学反应到宏观的海洋环境,气泡的生成、运动和破裂等行为都直接影响着系统的性能和稳定性。

因此,对气泡动力学特性的研究具有重要的理论意义和实际应用价值。

二、研究方法本研究采用三维数值模拟技术,通过建立精确的数学模型,对气泡的动力学特性进行深入研究。

首先,我们确定了研究的物理模型和数学方程,包括流体动力学方程、热力学方程等。

然后,利用高性能计算机进行数值计算和模拟。

最后,通过数据分析和可视化技术,将模拟结果直观地展示出来。

三、气泡动力学特性的三维模拟1. 气泡生成与运动:在模拟中,我们研究了气泡从生成到运动的过程。

通过对流体动力学方程的求解,我们能够观察到气泡在流体中的运动轨迹和速度变化。

此外,我们还考虑了不同流体条件对气泡生成和运动的影响。

2. 气泡上升过程:我们模拟了气泡在流体中的上升过程,包括上升速度、形状变化等。

通过改变流体的物理性质(如密度、粘度等),我们研究了这些因素对气泡上升过程的影响。

3. 气泡破裂过程:我们还研究了气泡的破裂过程,包括破裂的原因、方式和影响等。

通过分析气泡破裂过程中的能量变化和流体动力学特性,我们能够更好地理解气泡破裂的机理。

四、结果与讨论通过对模拟结果的分析,我们得到了关于气泡动力学特性的重要结论。

首先,我们发现流体的物理性质对气泡的生成、运动和破裂具有重要影响。

例如,高粘度流体中的气泡上升速度较慢,而低粘度流体中的气泡则更容易破裂。

其次,我们还发现气泡的形状在运动过程中会发生变化,这种变化会影响气泡的稳定性和运动轨迹。

某车用发动机迷宫式油气分离器的数值模拟分析

某车用发动机迷宫式油气分离器的数值模拟分析牛彩云;陈浩平;叶燕帅【摘要】通过气液两相流的数值模拟与计算,得出了迷宫式油气分离器速度、压力分布规律、不同油滴颗粒直径分离效率和加权分布效率.另外,根据不同粒径油滴粒子的运动轨迹,总结出了粒子流动特性,为迷宫式油气分离器结构改进提供了技术支持.【期刊名称】《现代制造技术与装备》【年(卷),期】2019(000)004【总页数】3页(P54-55,57)【关键词】发动机;油气分离;CFD;分离效率【作者】牛彩云;陈浩平;叶燕帅【作者单位】广西科技大学,柳州 545005;柳州五菱柳机动力有限公司,柳州545005;广西科技大学,柳州 545005【正文语种】中文随着六阶段油耗和排放法规实行,机械对传统发动机性能要求越来越严格。

曲轴箱强制通风作为影响发动机性能和排放特性的关键因素,对曲轴箱通风系统性能提出了巨大考验。

油气分离器是曲轴箱强制通风系统的关键组成部分,会直接影响发动机的动力性、经济性、可靠性和排放性[1]。

因此,油气分离器的设计是改善发动机性能的重要途径之一。

若窜气流动阻力较大,会降低发动机性能;若发动机窜气中的机油不经分离器分离直接进入气缸内参与燃烧,不仅会增加机油消耗量,而且会产生积碳,微粒排放大大增加。

因此,设计工程师在设计油气分离器时,既要考虑气相状态流体流动特性,又要保证液相状态下的油气分离效率。

本文主要应用流体分析软件AVL FIRE,采用CFD数值模拟方法针对某款柴油机迷宫式油气分离器进行流动特性和油气分离效率数值模拟分析。

1 油气分离器的结构迷宫式油气分离器主要集成在气缸盖罩内,气缸盖罩的主要功能是密封气缸盖,同时还兼具加油口的功能。

迷宫式油气分离器内部是曲轴箱通风的主要通道。

由于四缸发动机气缸盖罩内空间非常有限,因而油气分离器布置在气缸盖罩上面,主要由进出气口、回油孔、气缸盖罩迷宫、入口挡板和隔板组成,如图1所示。

图1 油气分离器结构迷宫式油气分离器主要是利用气液两相的密度不同来实现分离。

《2024年气泡动力学特性的三维数值模拟研究》范文

《气泡动力学特性的三维数值模拟研究》篇一摘要本文旨在通过三维数值模拟的方法,对气泡动力学特性进行深入研究。

通过建立数学模型,运用计算流体动力学(CFD)技术,对气泡在流体中的生成、运动、变形及破裂等过程进行数值模拟。

本文首先介绍研究背景和意义,然后详细阐述数学模型的建立、数值模拟方法及结果分析,最后总结研究成果并展望未来研究方向。

一、引言气泡动力学是流体力学中的一个重要研究领域,涉及气泡在流体中的生成、运动、变形及破裂等过程。

这些过程在许多工程领域中具有广泛应用,如化工过程中的气液传质、海洋工程中的气泡减阻、医学领域的微气泡诊断和治疗等。

因此,对气泡动力学特性的研究具有重要的理论价值和实际应用意义。

二、数学模型的建立为了对气泡动力学特性进行数值模拟,需要建立相应的数学模型。

本文采用计算流体动力学(CFD)技术,通过求解Navier-Stokes方程和连续性方程等基本流体动力学方程,来描述气泡在流体中的运动过程。

同时,考虑到气泡的表面张力、粘性力、浮力等影响因素,建立了包含这些因素的数学模型。

三、数值模拟方法1. 网格划分:为了进行数值模拟,首先需要对计算区域进行网格划分。

根据气泡的运动特性和计算需求,采用合适的网格划分方法,确保计算的准确性和效率。

2. 求解方法:采用高精度数值求解方法,如有限元法或有限差分法等,对建立的数学模型进行求解。

通过迭代计算,得到气泡在流体中的运动轨迹、形状变化及受力情况等。

3. 边界条件与初始条件:根据实际问题,设定合理的边界条件和初始条件。

如设定流体的速度、温度、压力等参数,以及气泡的初始位置、大小、速度等。

四、结果分析1. 气泡生成与运动:通过数值模拟,可以观察到气泡在流体中的生成过程。

随着气体的不断加入,气泡逐渐形成并开始在流体中运动。

其运动轨迹受到流体速度、粘性力、表面张力等因素的影响。

2. 气泡变形与破裂:在流体中运动的气泡会受到各种力的作用,从而发生变形。

分离器气泡分离计算模型

分离器气泡分离计算模型周恒【摘要】分离器设计中,液相分离气泡过程研究较少,现场多凭经验选取一定分离停留时间,但无法保证气泡完全从液相分离.基于Karamanev公式,利用Matlab软件求解提出了一种气泡分离的简化模型.通过计算发现:原油黏度越大,气泡越不易分离;分离效果对气泡直径变化较为敏感;气泡分布、停留时间、分离器长径比均对气泡分离效果有影响.建议适当延长停留时间和提高操作温度来促使气泡分离,也可优化入口构件或增加聚结构件来增大气泡直径,改善气泡分布进而促进气泡分离.【期刊名称】《油气田地面工程》【年(卷),期】2018(037)005【总页数】4页(P26-29)【关键词】分离器;气泡分离;模型;Matlab软件【作者】周恒【作者单位】中国石油大学(北京)【正文语种】中文进行分离器工艺计算时,常从气相分离油滴与液相分离气泡两方面入手。

前者的理论性稍强,后者往往依经验选取停留时间来保证原油含气量达到要求。

气驱采油后采出液中气体含量升高;海上油田需要高效小型化的分离设备,停留时间短;高黏原油中分离气泡较困难。

上述情况下原油可能含气过多,会造成泵气蚀或管道压降过大等问题[1],为保证原油含气量达标需要设计更为合理的分离器,有必要从理论上研究气泡的分离过程。

由于目前对油中分离气泡的研究很少,利用Karamanev公式[2]提出了一种油中分离气泡的简化模型,希望能为分离器设计提供帮助。

1 模型建立将计算采用的卧式分离器视为圆柱,内部无内构件,流入分离器仅有原油与气相,不考虑上部气相空间对液相的影响。

通过比较气泡上升速度与液相流速来计算一定条件下从原油中分离出的气体量。

分离器横截面如图1所示。

图1 分离器横截面将液相高度分为n份,每份高度为Hn,对应的圆心角为θn。

当原油性质、流速、分离器入口构件不同时,气泡在油层中的分布可能会发生变化。

气泡大小是决定其上浮速度的重要因素,进入分离器中气泡粒径的取值说法不一,由于瑞利分布常用于描述大小分布[3],这里假设气泡直径分布为瑞利分布,进而可得气泡直径累积分布与气泡体积累积分布。

油气分离器内油滴运动轨迹的数值模拟

第40卷 第7期2006年7月 西 安 交 通 大 学 学 报J OU RNAL O F XI′AN J IAO TON G U N IV ERSIT YVol.40 №7J ul.2006油气分离器内油滴运动轨迹的数值模拟冯健美1,畅云峰1,屈宗长1,姚建国2(11西安交通大学能源与动力工程学院,710049,西安;21西安四星动力工程有限公司,710043,西安)摘要:在不考虑相间相互作用的条件下,气相采用RN G kΟε(重整化群)湍流模型,油滴相采用随机轨道模型,对油气分离器一次油分内的油气两相流动进行了数值模拟,揭示了油气分离器内的流动分布和油滴的运动轨迹及分离机理.计算结果表明:一次油分内的速度场分布不均匀,而且靠近挡板底面附近的气流速度很小,这样易使进入二次油分滤芯前较小的油滴分离;另外,不同粒径的油滴其运动轨迹差别很大,很明显,粒径大的油滴较容易分离;油滴入射的初始位置不同,其分离速度的差别较大,运动轨迹也明显不同.关键词:随机轨道模型;油气分离器;数值模拟中图分类号:TB652 文献标识码:A 文章编号:0253Ο987X(2006)07Ο0771Ο05 Numerical Simulation of Oil Droplets T races in Oil2G as SeparatorFeng Jianmei1,Chang Yunfeng1,Qu Zongchang1,Yao Jianguo2(1.School of Energy and Power Engineering,Xi′an Jiaotong University,Xi′an710049,China;2.Xi′an Sixing Power Engineering Corporation Ltd.,Xi′an710043,China)Abstract:The t races of oil droplet s and t he flow field in a separator during first separation process were analysed using t he numerical simulation met hod.The RN G kΟεt urbulence model and discrete random walk model were employed in t he simulation.The result s indicate t hat t he flow field in t he separator is non2uniform.And t he lower gas flow velocity near t he bottom of baffle is helpf ul for t he separation of small diameter oil droplet entering t he filter.Moreover,t he t races of different diameter oil droplet s are significantly different.Obviously,large diameter oil droplet s are easier to be t rapped.In addition,oil droplet residence time and trajectory of oil drop2 let are greatly influenced by t he initial injecting po sition.K eyw ords:discrete random walk model;oil2gas separator;numerical simulation 在喷油压缩机的诸多性能评价指标中,油气分离器的分离效率是非常关键的一个指标.在工程上油气分离通常采用两级分离,先通过一次油分进行粗分,然后再将剩余的低浓度油气混合物用多孔滤网过滤分离出来.一次油分的效率越高,进入二次油分的油量就越少,油分滤芯的负担就越轻,其分离效率也就越高.很显然,油气分离器一次分离效率的高低对分离器总的分离效率有着至关重要的影响.分离器结构形式多种多样,目前尚未形成统一的设计标准,设计或选型主要依靠经验数据,具有较强的主观性,往往达不到最佳分离效果.要提高油气分离器的分离效率,改进结构和优化尺寸,必须深入研究油气分离器一次油分内的湍流流场及油滴运动规律.目前,针对喷油压缩机油气分离器内流动分布的研究和报道尚很少[1Ο2].本文采用CFD数值模拟方法对油气两相流在一次油分内的流动分布进行详细研究,分析油滴在分离器内的运动轨迹及分离机理,为油气分离器的制造和设计提供依据.1 气相控制方程油气分离器内的流动既有弯管流动,又有冲击射流,并且流场带有明显的旋转,因此对油气分离器收稿日期:2005Ο10Ο19. 作者简介:冯健美(1976~),女,讲师. 基金项目:国家自然科学基金资助项目(50476053).内的湍流流动采用RN G kΟε湍流模型[3]计算.油气混合物中油滴相的体积是按照压缩机排气温度的要求,根据热平衡方程计算得出的.由计算可知油滴相的体积分数一般均小于10%,因此将油滴相当作稀相处理是合理的.油气两相流动的计算采用以下分相流模型:连续性方程5ρt+5x i(ρu i)=0 (i=1,2,3)(1) 动量方程55t(ρu i)+55xj(ρu i u j)=-5p5x i+55x jμ5u i5x j+5u jx i-23δij5u l5x l+55x j(-ρu′i u′j)+ρg i+F i (i=1,2,3)(2) 方程(1)和方程(2)为雷诺平均NavierΟStokes 方程,它与瞬态雷诺方程有相同的形式,式中雷诺应力-ρu′i u′j=μt 5u i5x j+5u j5x i-2 3ρk+μt5u i5x iδi,j (i,j=1,2,3)(3) 湍流动能k方程55t(ρk)+55x j(ρk u j)=55x jμ+μtσk5k5x j+ G k+G b-ρε-Y M+S k(4) 湍动能耗散ε方程55t(ρε)+55x j(ρεu j)=55x jμ+μtσε5ε5x j+ρC1Sε-ρC2ε2k+(νε)1/2+C1εεkC3εG b+S k(5)气相动量方程(式(2))中的源项F i是气相与油滴发生的动量交换,其值如下所示F i=∑18μC D Re p24ρD2p(u p,i-u i)m p(6)式中的求和是对控制容积中所有油滴流进行的;m p 是油滴相的质量流率.2 随机轨道模型为了追踪油滴在一次分离器内的轴向、径向和切向运动,本文采用随机轨道模型[4],即将油滴所受阻力分为时均流场阻力和脉动流场阻力两部分,也就是在油滴动量方程中分别以流场的时均速度分量和脉动速度分量代替瞬时速度分量.考虑到油气分离器内油滴相的体积分数通常小于10%,可以忽略油滴之间的相互作用.由于油相的表面张力较大,油滴的形状可以等效为球形.此外,对虚拟质量力、Basset力和Magnus力[5]也暂不考虑.这样,本文对油气分离器内油滴轨迹的计算考虑了重力、惯性力、黏性阻力、湍流扩散力和Saff man升力[6].油滴的轨迹是通过积分拉氏坐标系下的油滴作用力微分方程求解得出的.油滴的作用力平衡方程(油滴惯性力为作用在油滴上的各种力)在笛卡尔坐标系下的形式为d u p id t=F D(u i-u p i)+g i(ρp-ρ)ρp+F s i(i=1,2,3)(7) F D(u-u p)为油滴的单位质量曳力,其中F D=18μρp d2pC D Re24式中:u为流体相速度;u p为油滴速度;μ为流体动力黏度;ρ为流体密度;ρp为油滴密度;d p为油滴直径;Re为相对雷诺数(油滴雷诺数),其定义为Re≡ρd p|u p-u|μ Saff man升力的表达式为F s i=2Kv1/2ρd ijρp d p(d lk d l)1/4(u i-u p i)式中:K=21594;d ij是流体变形速率张量.湍流扩散力对油滴轨迹的影响采用湍流随机轨道模型来加以模拟.在随机轨道模型中,沿着油滴轨道积分计算,油滴轨迹方程中的流体速度为瞬时速度 u+u′(t),这样就可以考虑油滴的湍流扩散.对油滴动量方程进行积分,即可得到以下油滴的运动轨迹方程x p=∫u p d t; y p=∫v p d t; z p=∫w p d t(8) 3 气相与油滴相边界条件气相边界条件为:进口给定速度边界;出口为压力边界;壁面采用无滑移边界条件,壁面附近湍流模型采用壁面函数法,壁面的压力梯度为0.油滴相边界条件如下所述.(1)油气分离器入口为油滴入射面,假定油滴在这个面上进入油气分离器,同时将这个面设置为逃逸边界条件,即油滴如果因回流到达这个面,则认为油滴将脱离这个边界面,不再返回计算域.(2)油气分离器出口设为逃逸边界条件.(3)油气分离器内壁设为捕捉边界,即油滴到达277西 安 交 通 大 学 学 报 第40卷 壁面后将被壁面捕捉.4 数值计算分析本文针对一种喷油螺杆空气压缩机用立式油分离器进行计算分析.油气混和物从分离器上部切向进入,经过一次粗分和二次过滤,洁净的气体从顶部排出.气相控制方程组的求解采用有限差分的SIM 2PL E 算法,油滴轨迹的计算采用拉格朗日法进行积分求解,对油气分离器内的气相流场分布及不同粒径油滴的运动轨迹进行了计算,以进一步设计一次油分的结构,使尽可能多的或尽可能大范围粒径的油滴能通过一次油分分离出来.计算采用的物理模型及网格如图1所示.需要指出的是,计算物理模型中的油分离器底面为实际油分离器中的油面位置.文中给出的油滴轨迹图中所示的油滴入射位置分别为A 点(-16818mm ,-25010mm ,45410mm )、B 点(-15215mm ,-25010mm ,47010mm )和C 点(-13618mm ,-25010mm ,48513mm ).从图2、图3可以看出,分离器一次油分内的速度分布是不均匀的,进口附近气流的旋转比较剧烈,靠近挡板底面附近的气流速度很小,这样易使进入二次油分滤芯前较小的油滴分离.(a )剖面(b )网格图1 物理模型及其网格划分(a )z =470mm (b )z =350mm (c )z =220mm图2 油分离器内z 方向不同截面上的气相流场分布(a )x =0(b )y =0图3 油分离器内x =0和y =0截面上的气相流场分布377 第7期 冯健美,等:油气分离器内油滴运动轨迹的数值模拟 从图4~图7中可以看出:不同粒径的油滴运动轨迹差别很大,很明显,粒径大的油滴较容易分离;油滴入射的初始位置不同,其分离速度的差别较大,运动轨迹也明显不同. (a )从C 点入射的油滴轨迹 (b )从B 点入射的油滴轨迹(c )从A 点入射的油滴轨迹图4 粒径为1μm的油滴轨迹分布 (a )从C 点入射的油滴轨迹 (b )从B 点入射的油滴轨迹(c )从A 点入射的油滴轨迹图5 粒径为5μm的油滴轨迹分布 (a )从C 点入射的油滴轨迹 (b )从B 点入射的油滴轨迹(c )从A 点入射的油滴轨迹图6 粒径为10μm的油滴轨迹分布 (a )从C 点入射的油滴轨迹 (b )从B 点入射的油滴轨迹(c )从A 点入射的油滴轨迹图7 粒径为50μm 的油滴轨迹分布477西 安 交 通 大 学 学 报 第40卷 5 结束语本文对油气分离器内的气相采用RN G湍流模型,油相采用随机轨道模型,在不考虑相间相互作用的条件下,模拟了不同粒径的油滴从不同初始位置入射的运动轨迹分布.计算结果表明:一次油分的速度场分布不均匀,靠近挡板底面附近的气流速度很小,易使进入二次油分滤芯前较小的油滴分离;不同粒径的油滴运动轨迹差别很大,粒径大的油滴较易分离;油滴入射的初始位置不同,其分离速度差别比较大,运动轨迹也明显不同.有关计算结果虽然在定量方面尚存在不足,还需大量的实验研究进一步验证,但有助于揭示油滴在油分离器内的分离机理.此外,本计算结果还表明,将数值计算这一现代科学研究方法应用于油气分离器的分离机理研究是可行的、有效的,对揭示油气分离机理,优化油气分离器的结构具有着重要的意义.参考文献:[1] Cheng G ang,Yan Liyung,Zhou Hua.The oil vesselstructure optimization by the use of CFD in the oil in2 jection twin2screw compressor[C]∥InternationalCompressor Engineering Conference at Purdue.Pur2 due,U.S.A.:Purdue University,2004:1Ο7.[2] Eastwick C,Hibberd S,Simmons ing CFD toimprove aero2engine air/oil separator design[J].A2 merican Society of Mechanical Engineers:PressureVessels and Piping Division(Publication)PV P,2002,448(1):215Ο220.[3] 陶文铨.数值传热学[M].2版.西安:安交通大学出版社,2001.[4] 陆耀军,周力行,沈熊.油滴在液液旋流分离中的随机轨道数值模拟[J].力学学报,1999,31(5):513Ο520.[5] 岑可法.气固分离理论及技术[M].杭州:浙江大学出版社,1999.[6] Saff man P G.The lift on a small sphere in a slowshear flow[J].J Fluid Mech,1965,22:385Ο400.(编辑 王焕雪)(上接第747页)NO x降低5%,中高负荷时HC排放增加.(2)乙醇汽油发动机排气中的未燃甲醇和乙醇的排放均随转速和负荷增加而增加,但燃料中乙醇含量对醛排放的影响不大.(3)乙醇汽油发动机的甲醛乙醛排放随发动机的负荷与乙醇含量增加而增加,其中高负荷时E20的乙醛排放比E10增加大约1倍.(4)经三效催化器转化,乙醇汽油发动机常规排放可以达到与汽油机同等的水平,同时大部分工况下醇醛可以实现零排放.参考文献:[1] Liu Shenghua.Measurement of non2regulated pollu2tants f rom SI engine f uelled with gasoline2methanolblends[C]∥Yu Xiaoli.Proceedings of7th Sino2K oreaInternational.Conference on ICE Engineering.Hang2 zhou:Zhejiang Univ.,2005:91Ο95.[2] Dodge L G,Shouse K,Grogan J,et al.Developmentof an ethanol2f ueled ultra2low emissions vehicles.SA EPaper,981358[R].Dearborn,MI:SA E,1998:459Ο469.[3] 何邦全,闫小光,王建昕,等.电喷汽油机燃用乙醇Ο汽油燃料的排放性能研究[J].内燃机学报,2002,20(5):399Ο402.[4] 黄佐华,苗海燕,周龙保,等.汽油机燃用汽油Ο含氧化合物混合燃料时的燃烧特性研究[J].西安交通大学学报,1999,33(9):43Ο46.[5] 王建昕,闫小光,程勇,等.乙醇Ο柴油混合燃料的燃烧与排放特性[J].内燃机学报,2002,20(3):225Ο229. [6] 吕胜春,李晖,Eddy R.Cuty Clemente,等.甲醇Ο汽油混合燃料发动机非常规排放成分测量方法研究[J].内燃机学报,2006,24(1):57Ο61.[7] Egolfopoulos F N,Du D X,Law C K.A comprehen2sive study of methanol kinetics in f reely2propagatingand burner2stabilized flames,flow and static reactorsand shock tubes[J].Combst Sci and Tech,1992(83):33Ο75.(编辑 王焕雪)577 第7期 冯健美,等:油气分离器内油滴运动轨迹的数值模拟。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于气泡轨迹模型研究动压式油气分离器的分离性能

摘要:本文探讨了基于气泡轨迹模型研究动压式油气分离器的分离性能。

研究中,通过数值模拟和试验验证,将在不同的油气流量、温度、动压等条件下,分离器的运行特性研究到了深入的细节。

计算结果表明,当油气分离器的内部参数稳定时,动压分离器可以更有效地实现油气分离。

此外,为了更准确地分析分离器的性能,研究还提出了一种新的优化模型,可以更好地衡量分离器的性能。

关键词:动压式油气分离器;气泡轨迹模型;分离性能;优化模型

正文:

1. 研究背景

油气分离器在石油和天然气的生产、提炼和运输过程中起着至关重要的作用。

由于油气分离器的性能对石油和天然气的生产开采有着直接的影响,因此研究其分离性能及其影响因素十分重要。

气泡轨迹模型在流体力学计算领域具有广泛的应用,因此本文首先对油气分离器的性能进行了数值模拟,以便更准确的分析其分离性能。

2. 模型和算法

在本文中,我们采用了基于气泡轨迹模型的数值模拟方法,以研究动压式油气分离器的分离性能。

数值模拟的步骤如下:

(1) 根据实际情况,使用数据输入法计算分离器的内部参数;

(2) 使用动压分离器的计算公式和实验数据计算分离器的分离

性能;(3) 使用数值模拟算法计算动压分离器的分离性能;(4)

用拟合方法拟合计算结果,并将拟合结果转换为优化模型,用于分析分离器的性能。

3. 结果分析

计算结果表明,随着油气流量、温度和动压等参数的变化,动压分离器的性能也会发生变化。

当流量增大时,油气分离器的分离性能会降低,而油气温度升高时,油气分离器的分离性能也会相应提高。

此外,为了更准确地分析油气分离器的性能,研究中还提出了一种新的优化模型,可以更准确地衡量油气分离器的性能。

4. 结论

本文利用气泡轨迹模型研究动压式油气分离器的分离性能。

实验结果表明,动压式油气分离器的性能在不同的内部参数和运行条件下的差异性,可以更有效地实现油气分离。

此外,研究还提出一种新的优化模型,用以更准确地衡量分离器的性能。

动压式油气分离器的应用可以更好地帮助石油和天然气行业节省成本、提高效率,实现资源有效利用。

在石油和天然气的加工过程中,动压式油气分离器可以有效分离出多种混合物中的油气。

例如,在石油加工中,动压式油气分离器可以有效地从原油中分离出汽油、柴油等,从而提高加工效率和质量;在天然气加工过程中,动压式油气分离器可以精确地将水、N2等

从天然气中分离出来,保证天然气的质量。

此外,动压式油气分离器还具有清洁能源回收的功能。

由于油气分离器采用了动压分离原理,能够有效提取混合物中油气泡流,节省能源,改善产品组分的质量,是清洁能源的理想回收

体系。

另外,动压式油气分离器的应用还可以提高污染治理水平,比如,在石油化工行业中,当油气混合物受到污染时,可以通过动压式油气分离器进行净化,降低污染物的浓度,减少污染物的排放,保护环境,有利于区域公众健康。

总之,动压式油气分离器在石油和天然气生产、加工和运输等方面有着重要的作用,可以有效地帮助石油和天然气行业节省成本、提高效率,实现资源有效利用,同时还可以提高污染治理水平,保护环境,有助于促进区域可持续发展。

动压式油气分离器有很多种类型,根据其工作原理的不同可以分为压力调节型、速度调节型和逆行型等。

其中,压力调节型油气分离器是在常压工况下运行,采用压力调节方式对水油混合物进行分离;而速度调节型油气分离器是在高压下运行,采用流量调节的方式将混合物分离,分离效率更高;而逆行型油气分离器则利用水面的上升和下降来调节分离混合物,能够较好地分离油气混合物中的油气泡流。

此外,动压式油气分离器的使用还可以有效减少发动机的排放。

由于油气分离器能够有效分离出空气中的气体,从而有效降低汽车发动机的“催化剂、氨氮和硫氧化物排放”,使汽车发动机更加节能、环保。

另外,动压式油气分离器的使用也可以提高天然气的产量。

由于油气分离器可以有效去除混合物中的水份、N2等,使混合

物中的温室气体含量降低,从而提高天然气的产量。

动压式油气分离器的使用还可以有效提升生产效率,减少生产成本。

由于油气分离器可以有效提取混合物中的油气,减少装载时间,从而使油气采集效率得到提高,也减少了延时风险,可以更快速地实现油气的采集,从而提高效率,减少生产成本。

此外,动压式油气分离器还可以节省能源。

由于油气分离器可以有效将混合物中的油气泡流提取出来,因此能够减少油气混合物的耗量和浪费,从而节省能源。

另外,动压式油气分离器的使用还可以延长油气采集系统的使用寿命。

由于油气分离器可以有效对混合物进行净化,减少污染物的排放,从而有效延长油气采集系统的使用寿命。

此外,动压式油气分离器的使用还可以改善气体质量,提高其组成成分的精度。

由于油气分离器可以有效去除混合物中的空气悬浮颗粒,因此能够使混合物的成分组成更加精确,提高气体质量。

总之,动压式油气分离器具有节省能源、延长系统使用寿命、改善气体质量等多重优势,是非常有用的一种设备。

随着技术的发展,动压式油气分离器的精度、效率和安全性将会得到进一步提高,可以为石油和天然气工业提供更全面、更高效的支撑。

此外,动压式油气分离器还可以有效提升采油、天然气产量。

由于它可以有效去除混合物中的水分、杂质等,使混合物中的温室气体含量降低,从而提升采油、天然气产量,为石油和天然气工业带来更大的经济效益。

此外,动压式油气分离器还可以有效减少工艺流程的复杂性,提高工艺效率。

由于它能够有效分离混合物中的油气泡流,减少油气混合物的装载时间,从而可以更快速地实现油气的采集,提高工艺效率,减少流程复杂性。

因此,动压式油气分离器具有更高的分离效率、能够节省能源、延长使用寿命、改善气体质量等优势,是石油和天然气工业不可或缺的一项重要技术手段。

它的使用可以提高油气采集的效率,提升采油、天然气的产量,减少工艺流程的复杂性,为石油和天然气工业带来更多的经济效益,也为生态环境的保护做出积极的贡献。

再次强调,动压式油气分离器具有节省能源、延长系统使用寿命、改善气体质量等优势,可以大大提高石油和天然气工业的采集效率以及采油、天然气的产量。

由于动压式油气分离器在石油和天然气工业中的重要作用,因此,如何更好地选择、应用和使用它是日趋成为重要的课题。

要想正确使用动压式油气分离器,首先要解决的一个关键问题是如何更好地选择和安装它,这就要求在设计中考虑到系统的工作环境和要求。

同时,还需要对油气分离器的运行状况和性能进行定期检查和维护,以保证其正常运行。

使用动压式油气分离器时,还应注意安全事项,如合理设置气流方向、排放污染物、控制台架安装等,以确保油气混合物不受到污染,确保油气采集系统的正常运行。

总之,动压式油气分离器是石油和天然气工业中必不可少的重

要设备,若要获得其最大的经济效益和环境效益,就必须正确使用它。

在选择、安装和使用动压式油气分离器时,还应考虑其种类及各种参数。

根据油气物性和采集系统需要,动压式油气分离器可以分为固体粒子分离器、防碎剂分离器、纤维滤芯分离器、油气凝固型尿素分离器、等。

此外,动压式油气分离器的参数也是重要的决定因素,包括工作压力、流量、进口温度、出口温度、进口湿度、出口湿度等。

不同类型的油气分离器需要的参数也不尽相同,在选择和使用过程中,要根据实际的情况进行选择和调整,以便获得最佳效果。

此外,要想对动压式油气分离器正确使用,还需要注意一些其他问题。

比如,定期清理滤芯,进行内部和外部的检查,检查安装及各类联接件是否牢固,以及定期检查易燃易爆介质的浓度是否合格等。

因此,正确使用动压式油气分离器非常重要,只有在选择、安装和使用过程中充分考虑一系列因素,才能真正拥有有效的、安全的和可持续的的油气采集系统,同时获得节约能源以及保护环境的双重效益。